2. 哈尔滨工业大学航天学院, 哈尔滨, 150001

2. School of Astronautics, Harbin Institute of Technology, Harbin, 150001, China

在液体运载火箭中,增压输送系统管路产品主要起燃料输送、增压、测压和吹除的作用,对型号的飞行成败起决定性的作用,被称为运载火箭的“血管”系统[1-2]。为了合理利用箭体空间,增压输送系统管路产品的走向较为复杂;同时,根据管路产品所起的作用不同,具有不同的规格[3-4]。根据管路生产工艺特征,管路产品既有直接弯制成形的导管,又有通过不同零部组件拼焊而成的导管[5-6]。其中,地面增压导管、测压导管和吹除导管等主要是在

|

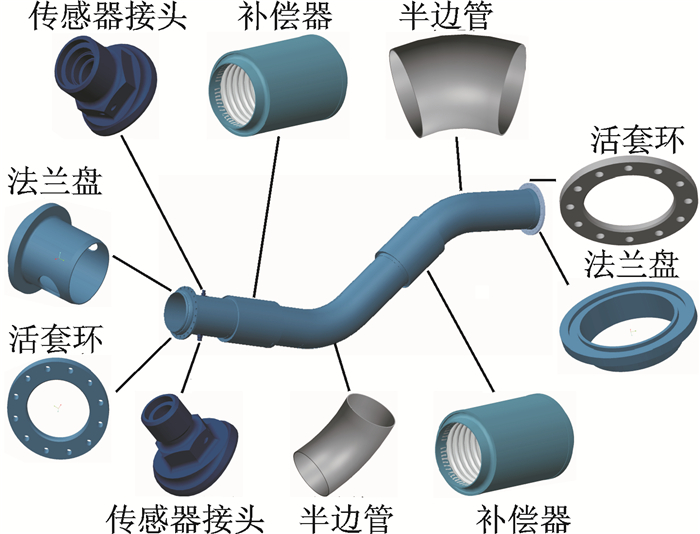

图 1 典型的拼焊型导管的结构组成 Figure 1 Structures of a typical tailor welded pipe |

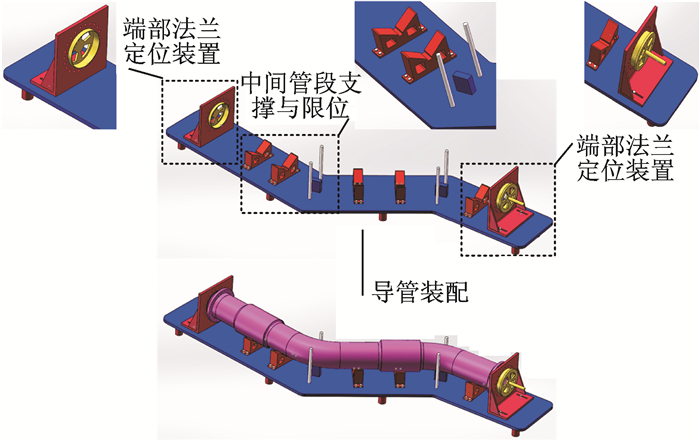

根据拼焊型管路的传统制造模式,若设计理论尺寸可以满足箭上装配的需要,则通常采用专用装焊工装进行产品生产。在生产过程中,专用装焊工装既起焊接装配的作用,又起产品总体尺寸检验的作用[11-12]。如图 2所示是基于专用装焊工装开展拼焊型导管焊接装配的过程。在专用装焊工装上,首先通过定位销钉限位并用紧固螺栓固定两端法兰的安装位置,中间的各部位通过刚性固定支座进行定位和支撑,实现各部组件的修配后进行定位点焊完成各部组件相对位置和方向的固定,然后在焊接转台等焊接辅助设备上进行焊缝的连续焊接。因此,每项导管产品均需要一套专用装焊工装,一旦涉及管路产品空间结构的更改,将导致专用装焊工装的返修甚至报废。尤其是研制型号,管路产品需要根据箭体结构进行优化设计,不断调整管路结构,专用装焊工装的新制周期通常在3个月以上,严重影响管路产品的研制进度,影响管路产品的快速优化设计与验证[13]。并且,随着型号的越来越多,专用装焊工装的数量也越来越多,给专用装焊工装的管理也带来了极大的挑战,占地面积也急剧增大。

|

图 2 基于专用装焊工装开展拼焊型导管焊接的装配过程 Figure 2 Assembling process of tailor welded pipe based on special welding fixture |

综上所述,急需要开展拼焊型管路的柔性装配技术研究,通过设计和开发装焊精确定位柔性辅助系统以实现不同规格、不同空间走向的管路产品的焊接装配需求。确定导管的装配特征点,提取特征点的空间坐标,输入装焊精确定位柔性辅助系统的控制系统,即可以按照导管的装配要求进行精确走位和定位,满足导管焊接装配的需要。通过该柔性焊接装配方法,可以彻底打破拼焊型导管根据专用装焊工装进行生产的传统模式,实现拼焊型导管的柔性制造,提高导管的研制效率、降低导管的研制成本,尤其能满足新型号研制对管路产品结构优化设计的快速响应、快速设计和快速验证的需求。

1 装焊精确定位柔性辅助系统的总体方案设计根据对运载火箭拼焊型导管规格和空间走向的梳理,装焊精确定位柔性辅助系统应能覆盖直径在

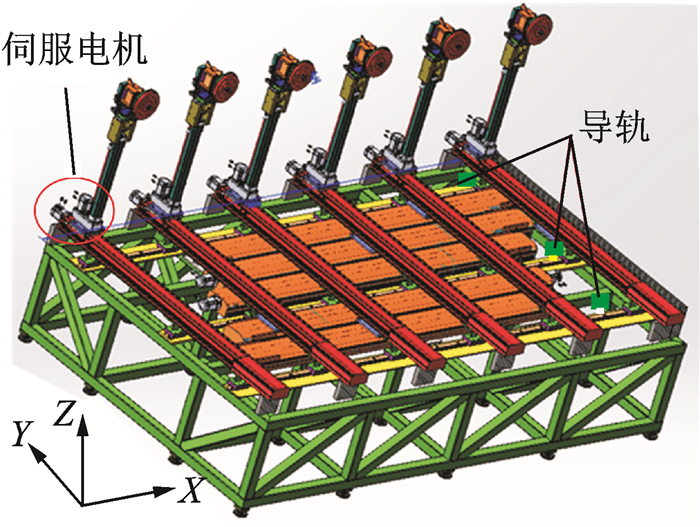

如图 3所示是装焊精确定位柔性辅助系统的总体结构图。可以看出,装焊精确定位柔性辅助系统主要由底座、线性模组、6个离散化的柔性支撑装置、精密转台、端部支撑和夹紧装置、防护结构以及相关结构件等组成。装焊精确定位柔性辅助系统采用直角坐标型的空间定位方式,每个离散化的柔性支撑装置具有5个自由度,沿X, Y, Z方向的平动以及端部绕Z轴的转动和绕ZY轴的俯仰转动。其中,沿X, Y, Z方向的平动是实现柔性支撑装置在导管装配范围内的走位和定位,而端部绕Z轴的转动和绕ZY轴的俯仰转动是实现导管不同空间走向上的支撑。基于此,可以实现整体结构的稳定性、足够的静动态刚度以及唯一且精度高的正解和逆解定位算法,保证装焊精确定位柔性辅助系统根据导管特征点坐标实现唯一且精确的走位和定位。为了满足柔性支撑装置的运动范围,设计系统的总体结构外形尺寸为4.7 m×3.2 m×1.8 m,绕Z轴的旋转范围为360°,绕ZY轴的俯仰旋转范围为90°。

|

图 3 柔性辅助系统的总体结构图 Figure 3 General structure of flexible auxiliary system |

2 装焊精确定位柔性辅助系统运动副的设计

根据装焊精确定位柔性辅助系统的总体结构设计,组成系统最关键的6个离散化的柔性支撑装置都具有5个独立的自由度,方可实现不同空间走向导管的焊接装配。因此,装焊精确定位柔性辅助系统的运动副设计主要针对柔性支撑装置的5个自由度而开展。

2.1 X-Y运动副的设计在装焊精确定位柔性辅助系统中,离散化的柔性支撑装置理论上应可以运动至运动空间内的任意位置,然而因柔性支撑装置自身具有一定的体积且各柔性支撑装置不能交叉运动,因而柔性支撑装置端部的控制目标点为系统运动空间内无机械干涉的点。根据导管焊接装配的要求,确定各离散化的柔性支撑装置在X-Y平面内是二维的走位和定位方法。如图 4所示是装焊精确定位柔性辅助系统的X-Y运动副的结构设计。每个柔性支撑装置采用带高精度的位置反馈的X-Y直线运动副,并且需要避免各个柔性支撑装置在运动空间内的走位交叉。因此,X轴为长运动轴,采用共X长运动轴的结构设计,各个柔性支撑装置采用共同的运动导轨,而驱动源各自独立;Y轴为短运动轴,各个柔性支撑装置的运动导轨和驱动源均各自独立。基于此,实现各柔性支撑装置在运动空间内的精确走位和定位。

|

图 4 柔性辅助系统的X-Y运动副的结构设计 Figure 4 Structural design of kinematic pair X-Y in flexible auxiliary system |

为了确保装焊精确定位柔性辅助系统在导管焊接装配过程中的稳定性和精确性,尤其是在长期使用过程中的重复定位精度,X-Y运动副应具有较高的灵敏度、较低的摩擦阻力、较小的动静摩擦因数以及长寿命等特点,故采用滚动导轨与滚珠丝杠组合的驱动模式。其中,X 轴运动长度若达到4.0 m,则传动稳定性难以保证,因而采用三组运动导轨。驱动源为伺服电机,通过伺服电机接收驱动器的控制指令带动滚珠丝杠转化为直线运动;并且,通过集成到伺服电机的绝对式光电编码器将各个柔性支撑装置的实际位置信息实时地反馈到控制单元,与位置参数的设定值进行对比,通过闭环控制的形式使各个离散化的柔性支撑装置精确到预设的位置。

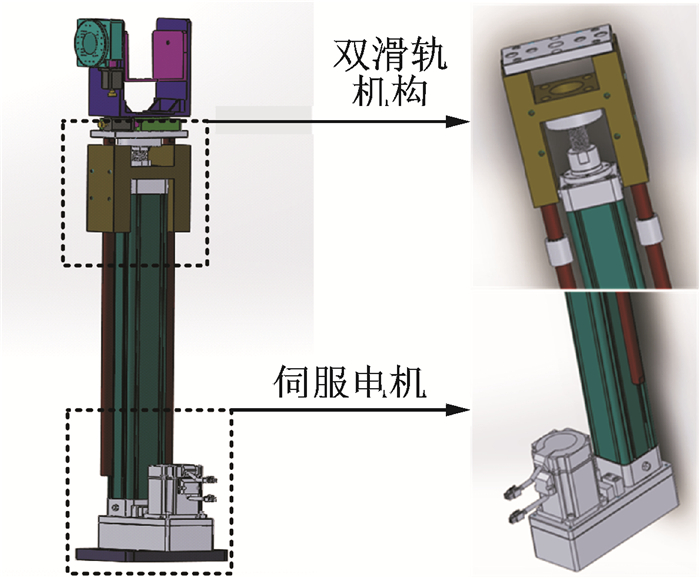

2.2 Z轴运动副的设计在装焊精确定位柔性辅助系统中,根据空间走向导管的焊接装配需要,Z轴运动范围为0.5 m。由于运动的范围较大,因而需要重点考虑Z轴运动副在运动状态下的刚度。如图 5所示是装焊精确定位柔性辅助系统的Z轴运动副的结构设计。实现Z轴的运动,采用“电动推杆+双滑轨导向”的结构形式。其中,电动推杆是将伺服电机和滚珠丝杠集成的装置,将伺服电机的旋转运动通过滚珠丝杠转化为直线运动,采用闭环控制的方式,以绝对式光电编码器实时反馈实际位置信息并修正,最终达到走位和定位精确控制的目标;双滑轨导向结构可以大大提高Z轴在运动时的刚度,减小形变误差,提高系统在Z轴方向的运动精度和定位精度。

|

图 5 柔性辅助系统的Z轴运动副的结构设计 Figure 5 Structural design of kinematic pair Z-axis in flexible auxiliary system |

2.3 转角运动副的设计

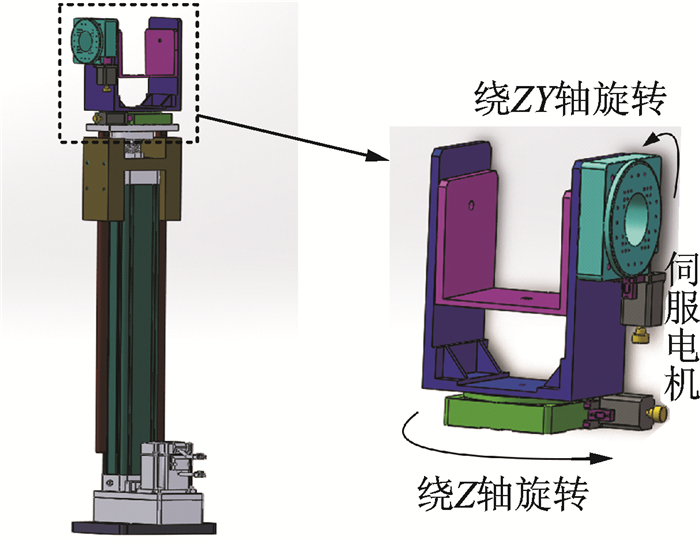

在装焊精确定位柔性辅助系统中,每个离散化的柔性支撑装置的端部需要设计末端支撑结构,确保对空间走向导管的支撑和固定。为保证柔性支撑装置运动目标点的正解和逆解都是封闭且唯一,旋转运动副采用两个正交的旋转轴。如图 6所示是装焊精确定位柔性辅助系统的转角运动副的结构设计。将绕Z轴的旋转和绕ZY轴的旋转设计为垂直正交的方式,其中绕Z轴的旋转机构安装于Z轴顶端平台上,而绕ZY轴的旋转机构安装于绕Z轴旋转的平台上。通过这种正交结构设计,确保求解算法的封闭性和唯一性,保证目标控制点走位和定位的准确性。同时,两个维度的转角运动副均采用直驱控制的旋转平台,通过伺服电机接收驱动器的控制指令而直接驱动转角运动,达到传动精度高、响应速度快、故障率低、稳定性好等性能指标,尤其是可以避免回程间隙影响走位和定位精度。

|

图 6 柔性辅助系统的转角运动副的结构设计 Figure 6 Structural design of rotation kinematic pair in flexible auxiliary system |

2.4 端部装卡结构的设计

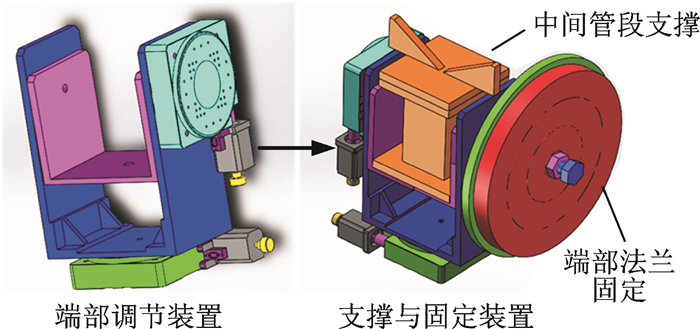

根据对装焊精确定位柔性辅助系统进行导管焊接装配的需要,系统应能覆盖直径在

|

图 7 柔性辅助系统的端部支撑结构的设计 Figure 7 Design of end support structure in flexible auxiliary system |

在柔性支撑装置的端部支撑结构中,轴套结构用于对导管端部法兰的定位和装配,而V形槽结构用于对导管中间部组件的支撑和固定。轴套结构的平面可以对导管端部法兰盘的端面进行定位,中间轴则可以对导管的轴线进行定位,更换不同直径的中间轴即可以满足不同直径导管的装配需求,覆盖

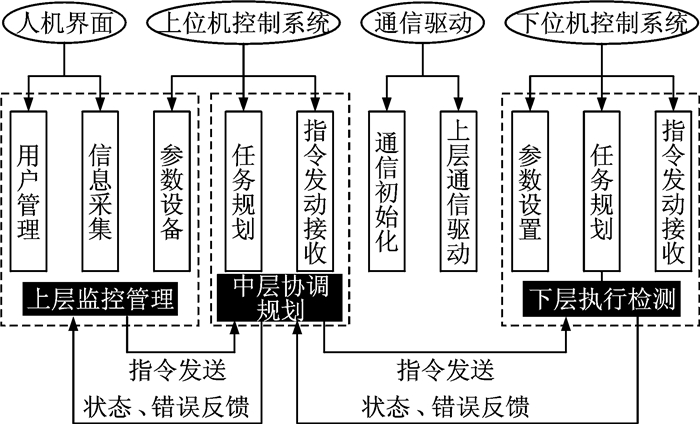

控制系统是装焊精确定位柔性辅助系统的大脑,是为装焊精确定位柔性辅助系统的柔性支撑装置走位和定位提供数字化指令的系统,并且通过实时监测判定并修正柔性支撑装置的实际位置,最终满足导管焊接装配的需要。从控制系统稳定性、高效性和可靠性出发,建立控制系统的总体结构:运动控制模块和逻辑控制模块。其中,运动控制模块采用传统的伺服系统控制模式,即上位机+PLC+执行单元,并且通过绝对式光电编码器形成闭环的控制,根据导管装配需要的目标位置实现各个柔性支撑装置的位置控制;逻辑控制模块采用在定位平台的特定位置设置限位开关,并通过PLC控制单元读取限位开关的状态信息以控制电机的转停,确保运动控制单元在允许的范围内运动。

装焊精确定位柔性辅助系统的控制系统软件部分由两部分组成:PLC的运动控制部分的程序由所选取PLC模块的自带软件进行深度开发,位置算法的程序则是基于Visual C++进行二次开发得以实现。整个控制系统软件的上层,主要是利用基于Visual C++的接口函数和API动态连接库实现人机交互。如图 8所示是装焊精确定位柔性辅助系统的控制系统层次结构图。根据功能划分模块,则主要包括通信模块、显示模块、参数设置模块、运动控制模块、系统诊断与修复模块以及数据库模块等。

|

图 8 装焊精确定位柔性辅助系统的控制系统层次结构图 Figure 8 Hierarchy chart of control system in flexible auxiliary system for welding assembling |

4 基于装焊精确定位柔性辅助系统的导管装配

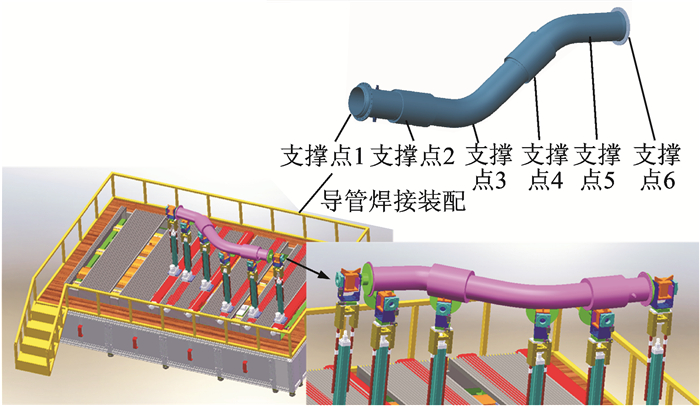

根据图 1所示的典型拼焊型导管的结构组成特征,此类导管的部组件较多,主要包括法兰盘、补偿器、半边管、直管段、活套环和接管嘴等。在焊接装配过程中,对端部法兰盘需要进行精确的装卡和固定,对中间部位的组件需要定位和支撑。如图 9所示是基于装焊精确定位柔性辅助系统开展导管焊接装配的过程。首先,根据导管的结构特点确定所需要的支撑位置并提取对应点的空间坐标值;然后,将导管支撑点的坐标值输入控制系统软件的界面中,由上位机读取各个自由度的参数,将其转换为每个电机的输出位移,并输出相应的控制指令到伺服电机驱动器从而驱动伺服电机运动;最后,根据各柔性支撑装置走位和定位确定导管装配空间,开展导管的焊接装配,调整加工中间直管段的长度,达到准确对接装配的目的。需要注意的是,法兰盘和补偿器等不能再进行加工的组件可以提前完成焊接后再于系统上进行装配,确定修配调整段的尺寸;并且,在装焊精确定位柔性辅助系统上确定相应的尺寸和空间位置以后,仅开展点焊以实现点固定位,焊缝的连续焊接在专用焊接系统上进行。此外,导管完成装配和焊接后,可以通过三维扫描的方式获取导管的三维实体模型并测量特征尺寸,与理论值进行对比以验证导管的制造精度。

|

图 9 基于装焊精确定位柔性辅助系统的导管焊接装配 Figure 9 Welding assembling of pipe based on flexible auxiliary system for precise location |

5 结论

运载火箭研制型号的不断增多以及现役型号的高密度发射,对管路产品高效制造提出了迫切的需求,拼焊型管路采用传统的以专用装焊工装为基础制造的模式已无法满足实际应用的需求,尤其是研制型号针对新产品开展专用装焊工装的研制导致产品制造周期长而无法满足管路产品快速设计、快速制造和快速验证优化的需要。同时,专用装焊工装的数量显著增多也给工装管理带来了极大的挑战。因此,本文针对运载火箭增压输送系统中的拼焊型管路,开展了装焊精确定位柔性辅助系统的设计与开发,从硬件系统和控制系统着手开发了以柔性支撑装置为基础的具有五自由度的柔性化装配系统。通过提取导管装配过程中需要支撑和固定的位置的空间坐标,输入装焊精确定位柔性辅助系统的控制系统中,通过伺服电机带动柔性支撑装置实现精确的走位和定位,最终满足不同规格和不同空间走向的管路产品的焊接装配需要,从而实现拼焊型管路的柔性制造和高效制造。

| [1] |

廖少英.

液体火箭推进增压输送系统[M]. 北京: 国防工业出版社, 2007.

|

| [2] |

张天, 刘检华, 唐承统, 等.

基于中心线匹配的导管三维重建技术[J]. 自动化学报, 2015, 41(4): 735–748.

ZHANG Tian, LIU Jianhua, TANG Chengtong, et al. 3D reconstruction technique of pipe based on centerline matching[J]. Acta Automatica Sinica, 2015, 41(4): 735–748. |

| [3] |

廖少英, 顾仁年.

新一代运载火箭增压输送系统交叉输送技术研究[J]. 上海航天, 2005(3): 37–41.

DOI:10.3969/j.issn.1006-1630.2005.03.010 LIAO Shaoying, GU Rennian. Research on the pressurization system cross-feed technology for new lift launch vehicle[J]. Aerospace Shanghai, 2005(3): 37–41. DOI:10.3969/j.issn.1006-1630.2005.03.010 |

| [4] |

吴姮, 孙善秀, 马方超, 等.

增压输送系统三维数字化设计技术[J]. 导弹与航天运载技术, 2016, 343(1): 36–39.

WU Heng, SUN Shanxiu, MA Fangchao, et al. 3D digital design technology for pressurization feed systems[J]. Missiles and Space Vehicles, 2016, 343(1): 36–39. |

| [5] |

王立新.

矢量弯管[M]. 北京: 国防工业出版社, 1984.

|

| [6] |

余建军, 任治军, 王辉.

先进焊接工装夹具及其在机械装备制造业中的应用[J]. 机床与液压, 2011, 39(12): 115–121.

DOI:10.3969/j.issn.1001-3881.2011.12.038 YU Jianjun, REN Zhijun, WANG Hui. Advanced modular fixture and its applications in the manufacturing of mechanical equipments[J]. Machine Tool & Hydraulics, 2011, 39(12): 115–121. DOI:10.3969/j.issn.1001-3881.2011.12.038 |

| [7] |

刘军和, 石竖鲲, 赵宝群, 等.

数控弯管技术在航空发动机导管加工过程中的应用[J]. 航空制造技术, 2003(4): 72–74.

DOI:10.3969/j.issn.1671-833X.2003.04.028 LIU Junhe, SHI Shukun, ZHAO Baoqun, et al. Application of NC pipe bending technology in processing of aeroengine pipes[J]. Aeronautical Manufacturing Technology, 2003(4): 72–74. DOI:10.3969/j.issn.1671-833X.2003.04.028 |

| [8] |

王萌.飞机导管数控弯曲成形技术的研究[D].哈尔滨: 哈尔滨工业大学, 2015.

WANG Meng. Digital agile manufacture technology of airplane tube[D]. Harbin: Harbin Institute of Technology, 2015. |

| [9] |

张宗郁.薄壁铝合金导管数字化装配及焊接偏差主动补偿[D].哈尔滨: 哈尔滨工业大学, 2015.

ZHANG Zongyu. Active compensation of the deviation in the digital assembly and welding of thin-wall aluminum alloy tube[D]. Harbin: Harbin Institute of Technology, 2015. |

| [10] |

韩志仁, 吕彦盈, 刘宝明, 等.

飞机焊接导管数字化制造技术研究[J]. 航空制造技术, 2017(8): 95–98.

HAN Zhiren, LV Yanying, LIU Baoming, et al. Research on the digital manufacturing technology of aircraft welding tube[J]. Aeronautical Manufacturing Technology, 2017(8): 95–98. |

| [11] |

王政.

焊接工装夹具及变位机械[M]. 北京: 机械工业出版社, 2001.

|

| [12] |

吴澄.数控导管焊接夹具CAD系统研究与实现[D].南京: 南京航空航天大学, 2006.

WU Cheng. Research and implementation of the CAD system of NC bend tube with welding jig[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2006.http://cdmd.cnki.com.cn/article/cdmd-10287-2006119676.htm |

| [13] |

郭巨寿, 李晓霞, 桑茜, 等.

精确、快速调整组合夹具的研究与应用[J]. 国防制造技术, 2012(6): 22–26.

GUO Jushou, LI Xiaoxia, SANG Qian, et al. Quick and accurate adjustment of modular fixture application[J]. Defense Manufacturing Technology, 2012(6): 22–26. |

2018, Vol. 50

2018, Vol. 50