TC4钛合金因具有高比强度、高疲劳性能、高耐腐蚀、低膨胀系数、高稳定性等优异性能,在航空航天领域具有良好的应用前景[1-3]。但是由于钛合金低表面强度、低导热性、耐磨性差等缺点,导致钛合金螺纹装配过程中易于发生黏着、咬合,进而发生零件失效甚至断裂[4-5]。通常情况下,TC4零件进行退火或固溶时效处理,退火处理后的硬度约为HRC28~34(HV27 3~321),固溶时效后硬度在HRC35~40(HV331~370)。由于表面硬度低、耐磨性差,所以钛合金的应用范围受到了一定的限制。为了提高钛合金螺纹的耐磨性能,通常通过辉光离子渗氮处理(渗氮处理),以提高螺纹的寿命[6-8]。

渗氮处理可以提高钢、钛以及铝合金表面涂层的硬度及耐磨性,有效扩展材料的应用范围[9-11]。通过渗氮处理能够影响材料屈服强度而降低材料韧性,Zhang等[12]通过研究表明Ti-N的形成导致屈服强度从0.9 GPa提升至1.2 GPa,而断口塑性形变从27%降低至3%。通过渗氮处理后,TC4钛合金具有更好的耐磨性能且通过低载抛光前处理后渗氮能够提高耐磨性能[13-14]。

本文针对工程应用的TC4钛合金螺纹,对其渗氮过程进行了研究,探讨了渗氮参数对渗氮深度及力学性能的影响,结合微观形貌和X射线衍射谱(X-ray diffraction, XRD)对影响机理进行了分析。

1 试验过程 1.1 材料本试验所用螺纹材料为TC4钛合金,其化学成分如表 1所示。

| 表 1 TC4钛合金成分 Table 1 Element content of TC4 |

1.2 试验过程

将材料加工为螺纹后,在渗氮炉中进行处理。设备采用PVA-PP60辉光离子渗氮炉,设备有效工作室尺寸

渗氮处理后,对试样进行测试,每组测试均采用3个试样,数值结果取平均值。力学性能均采用MTS 880进行测试,微观组织采用GX51F光学金相显微镜进行测量;表面硬度采用TIME6601AT全自动显微维氏硬度计进行测试。XRD采用Bruke AXS D8进行测试。

2 试验结果与讨论 2.1 渗氮温度对性能的影响(1) 渗氮层深度和表面硬度

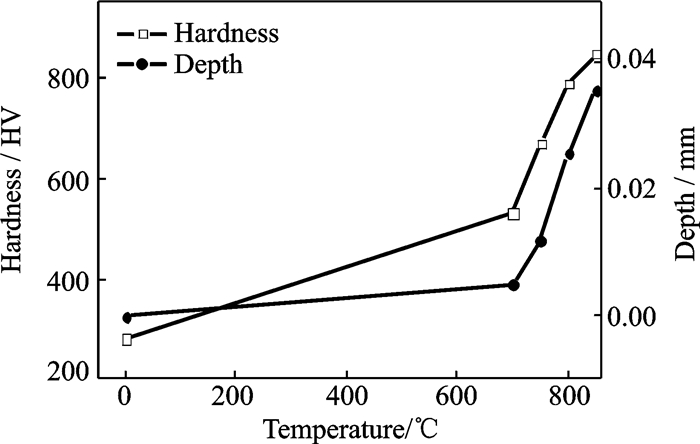

渗氮温度对表面渗氮层深度和膜层表面硬度的影响如图 1所示。渗氮前TC4硬度为280 HV,渗氮温度从700 ℃升至850 ℃,渗氮层深度从3~6 μm增加至36 μm;表面硬度从529 HV上升至826 HV,相比于渗氮前,硬度有大幅度的提高。

|

图 1 渗氮温度对深度及硬度的影响 Figure 1 Effect of temperature on depth and hardness of TC4 |

(2) 力学性能

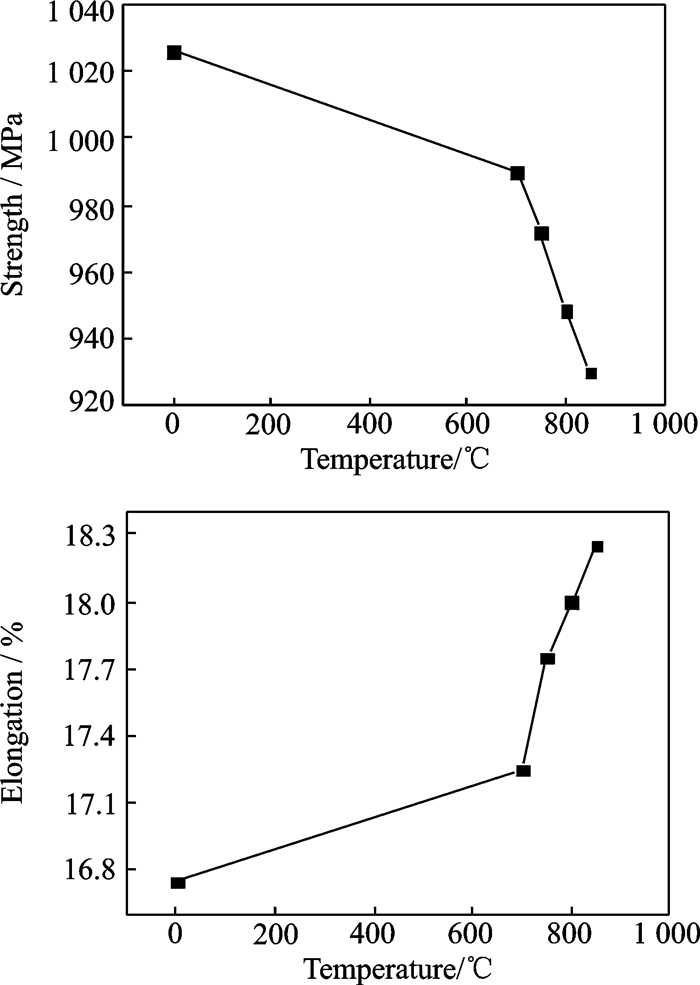

对渗氮随炉试棒进行强度、延伸率测试,结果如图 2所示。对于试验材料,渗氮导致了抗拉强度降低,且渗氮温度从700 ℃升至850 ℃,抗拉强度从1 026 MPa降低至930 MPa;延伸率随着温度升高而逐渐增高。

|

图 2 渗氮温度对材料抗拉强度及延伸率的影响 Figure 2 Effect of temperature on tensile strength and elogation of TC4 |

(3) 微观形貌

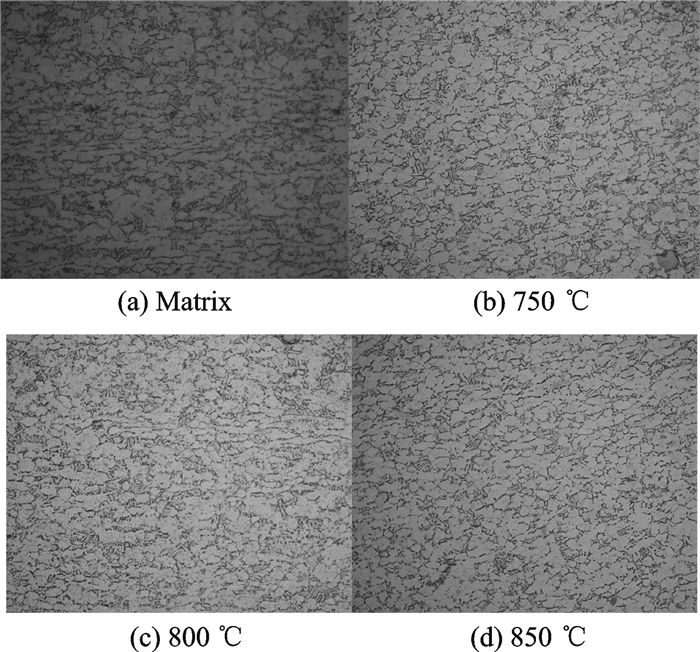

渗氮处理对金相形貌的影响如图 3所示。由金相结果表示,随着渗氮温度的变化,基体组织无异常长大现象,渗氮过程对基体组织影响小。

|

图 3 渗氮温度对组织影响 Figure 3 Effect of temperature on microstructure of TC4 |

2.2 渗氮时间对性能影响

(1) 渗氮层深度和表面硬度

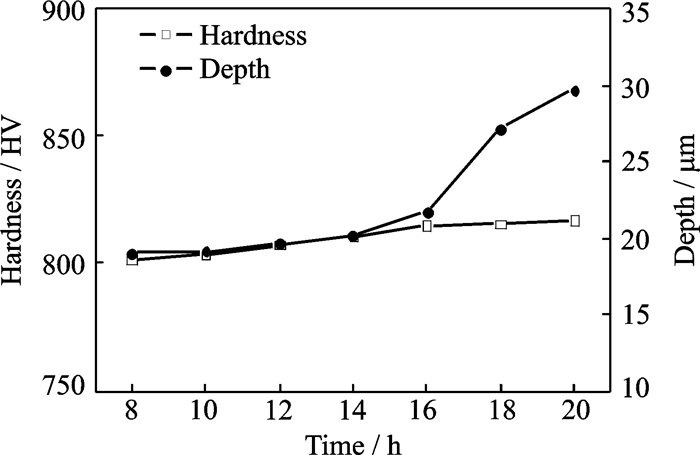

渗氮时间对渗氮层深度和表面硬度的影响如图 4所示。渗层深度随保温时间8 h延长至20 h;表面硬度缓慢增加,从805 HV增加至845 HV;而渗氮层深度从19.05 μm增加至29.95 μm。

|

图 4 渗氮时间对深度及硬度的影响 Figure 4 Effect of time on depth and hardness of TC4 |

(2) 力学性能

渗氮时间对强度、延伸率的影响如表 2所示。渗氮处理后强度下降,而随着渗氮处理时间的延长,强度下降变化较小,从8 h延长至18 h下降约21 MPa,而延伸率基本无变化。

| 表 2 渗氮时间对力学性能的影响 Table 2 Effect of time on mechaical properties of TC4 |

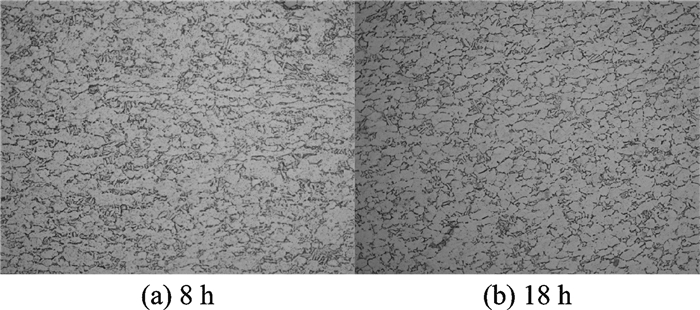

(3) 微观形貌

不同渗氮时间对组织形貌的影响如图 5所示。保温18 h的基体组织与保温8 h的基体组织相比,未见明显差异。因此,从8~20 h,保温时间对渗氮过程的影响较小。

|

图 5 渗氮时间对组织的影响 Figure 5 Effect of time on microstructure of TC4 |

2.3 分析与讨论

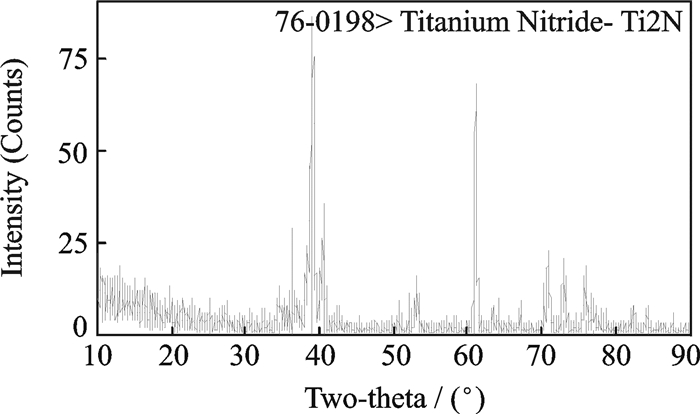

随着渗氮温度从700 ℃增加至850 ℃,螺纹随炉材料强度逐渐降低而延伸率逐渐增加,而保温时间超过8 h后,对渗氮性能影响较小。渗氮层XRD图谱如图 6所示。从图中可以看到,钛合金TC4在800 ℃渗氮后,渗氮改性层表面由Ti2N和α- Ti组成,提高了表面硬度。

|

图 6 渗氮层XRD结果 Figure 6 XRD results of nitriding film |

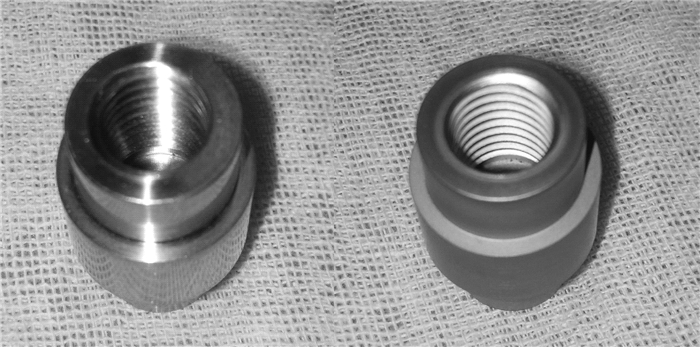

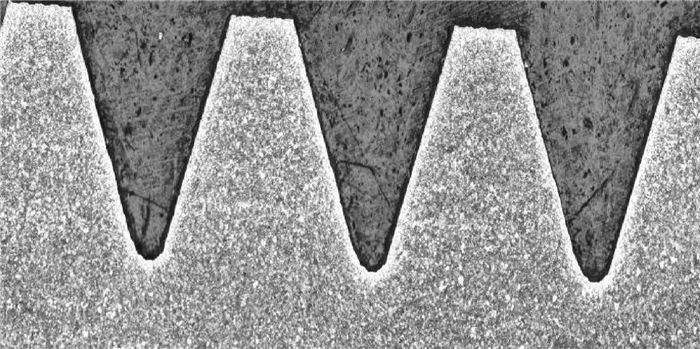

为了验证该工艺的有效性,对螺纹结构进行了处理,其结果如图 7, 8所示。由图可知,经过渗氮处理后,表面形成了均匀一致的金色渗氮膜层。

|

图 7 处理前(左)后(右)形貌变化 Figure 7 Surface morphology before(left) and after(right) plasma nitriding treatment |

|

图 8 处理后截面形貌变化 Figure 8 Section morphology after plasma nitriding treatment |

3 结论

(1) 渗氮温度对材料影响规律为:渗氮能够提高材料的表面硬度,随着渗氮温度从700 ℃升高至850 ℃,材料延伸率及表面硬度增加,而抗拉强度下降。

(2) 渗氮时间对材料影响规律为:随着渗氮时间延长,TC4硬度增加至845 HV,而且渗氮层厚度增加,渗氮时间对渗氮层形貌无影响。

(3) 渗氮提高了钛合金表面硬度,主要机理为形成了Ti2N和α-Ti组成的渗氮改性层表面。

| [1] |

QIN Dongyang, LI Yulong, ZHANG Shuangyin, et al.

On the tensile embrittlement of lamellar Ti-5Al-5V-5Mo-3Cr alloy[J]. Journal of Alloys and Compounds, 2016, 663: 581–593.

DOI:10.1016/j.jallcom.2015.12.158

|

| [2] |

WANG Xianli, BAI Shizhu, LI Fang, et al.

Effect of plasma nitriding and titanium nitride coating on the corrosion resistance of titanium[J]. The Journal of Prosthetic Dentistry, 2016, 116(3): 450–456.

DOI:10.1016/j.prosdent.2016.01.016

|

| [3] |

CELIK I, KARAKAN M.

Effect of plasma nitriding treatment on structural, tribological and electrochemical properties of commercially pure titanium[J]. Proceedings of the Institution of Mechanical Engineers, Part H:Journal of Engineering in Medicine, 2016, 230(2): 145–152.

DOI:10.1177/0954411915621342

|

| [4] |

LUO J, DONG H, BELL T.

Model-based contact fatigue design of surface engineered titanium gears[J]. Computational Materials Science, 2006, 35(4): 447–457.

DOI:10.1016/j.commatsci.2005.03.013

|

| [5] |

MARTIN R C, MOURA P S, SEABRA J O.

MoS2/Ti low-friction coating for gears[J]. Tribology International, 2006, 39(12): 1686–1697.

DOI:10.1016/j.triboint.2006.02.065

|

| [6] |

MOHRELYUK I M, FEDIRKO V M, LAVRYS M S, et al.

Regularities of thermal diffusion saturation with nitrogen combined with standard heat treatment of VT22 titanium alloy[J]. Materials Science, 2017, 52(6): 841–847.

DOI:10.1007/s11003-017-0029-3

|

| [7] |

BORISYUK Y V, ORESHNIKOVA N M, PISAREV A A.

Redistribution of alloying elements in the surface region of titanium alloy VT-23 during glow discharge nitriding[J]. Journal of Surface Investigation, X-ray, Synchrotron and Neutron Techniques, 2017, 11(1): 259–264.

DOI:10.1134/S1027451016050700

|

| [8] |

BUDILOV V V, RAMAZANOV K N, ZOLOTOV I V, et al.

Nitriding of VT3-1 titanium alloy in a glow discharge with hollow cathode[J]. Journal of Physics:Conference Series, 2017, 830(1): 1–5.

|

| [9] |

CHEN Yao, SONG Lei, ZHANG Chenkai, et al.

Plasma nitriding without formation of compound layer for 38CrMoAl hydraulic plunger[J]. Vacuum, 2017, 143: 98–101.

DOI:10.1016/j.vacuum.2017.05.036

|

| [10] |

ZHANG Fangyong, YAN Mufan, HE Jining, et al.

Microstructure evolution and wear resistance of nitride/aluminide coatings on the surface of Ti-coated 2024Al alloy during plasma nitriding[J]. Ceramics International, 2017, 43(14): 10832–10839.

DOI:10.1016/j.ceramint.2017.05.109

|

| [11] |

YAO Quantong, SUN Jian, ZHANG Guanglan, et al.

Enhanced toughness of nitrided layers formed on Ti-6Al-4V alloy via surface mechanical attrition pre-treatment[J]. Vacuum, 2017, 142: 45–51.

DOI:10.1016/j.vacuum.2017.05.004

|

| [12] |

ZHANG Y S, ZHANG W, WANG X, et al.

Microstructure and mechanical property evolutions of bulk core-shell structured Ti-N alloys during annealing[J]. Journal of Alloys and Compounds, 2017, 710: 418–423.

DOI:10.1016/j.jallcom.2017.03.254

|

| [13] |

ZHU Xiaoshuo, FU Yudong, LI Zifeng, et al.

Wear resistance of TC4 by deformation accelerated plasma nitriding at 400℃[J]. Journal of Central South University, 2016, 23: 2771–2776.

DOI:10.1007/s11771-016-3339-y

|

| [14] |

MOHRELYUK I M, FEDIRKO V M, LAVRYS M S, et al.

Effect of preliminary ball burnishing on wear resistance of the nitrided VT22[J]. Journal of Friction and Wear, 2017, 38(3): 221–224.

DOI:10.3103/S1068366617030114

|

2018, Vol. 50

2018, Vol. 50