2. 哈尔滨工业大学材料科学与工程学院, 哈尔滨, 150001

2. School of Materials Science and Engineering, Harbin Institute of Technology, Harbin, 150001, China

1Cr11Ni2W2MoV马氏体不锈钢具有良好的韧性和抗氧化性,其室温拉伸强度、持久强度极限及蠕变极限较高,在潮湿空气中具有较好的耐蚀性,且工艺塑性和焊接性好,可制造形状复杂的模锻件,广泛应用于航天、航空和船舶等领域[1-7]。孟冬梅[8]采用82Au-Ni钎料钎焊了FV520B马氏体不锈钢的叶轮;杨青松等[9]采用(86~88)Cu(9.5~1 0.5)Mn(2.5~3.5)Co钎料进行了YG硬质合金与2Cr13马氏体不锈钢真空钎焊及热处理一体化工艺研究;Venkateswaran等[10]研究了Cu-Ag-Mn-Zn钎料在马氏体不锈钢表面的润湿性,及所获接头的力学性能和微观组织。1Cr11Ni2W2MoV马氏体不锈钢广泛用于航空、航天发动机的燃烧室机匣和风扇静子等构件,但此材料钎焊工艺及工作气氛对钎缝的影响未见相关报道。故本文研究了1Cr11Ni2W2MoV马氏体不锈钢的钎焊工艺及其对接头性能的影响。

1 实验材料和方法1Cr11Ni2W2MoV标准热处理制度1 000~1 020 ℃淬火+660~710 ℃或540~600 ℃回火。应真空钎焊及热处理一体化技术要求,尽量选熔点在1 000~1 020 ℃范围的钎料。Cu 58MnCo,82AuNi和54Ag21Cu25Pd是在该范围用于马氏体不锈钢钎焊的常用钎料,所获接头工作温度分别为538,649和427 ℃[3]。航天发动机机匣类构件的工作温度一般为450 ℃,Cu58MnCo和82Au-Ni钎料可用,前者较后者经济性好,故本文用钎料选Cu58MnCo。1Cr11Ni2W2MoV和Cu58MnCo的具体成分分别如表 1和表 2所示(表中的成分含量为质量分数)。

| 表 1 1Cr11Ni2W2MoV成分 Table 1 1Cr11Ni2W2MoV composition |

| 表 2 Cu58MnCo钎料成分 Table 2 Cu58MnCo filler metal composition |

实验用马氏体不锈钢分别线切割成10 mm× 6 mm×1.5 mm和1 5 mm×60 mm×1.5 mm的组织用样和力学性能用样;待钎焊面打磨后在丙酮中超声波清洗10 min吹干;预置Cu58MnCo钎料在待钎焊部位,然后放置到真空炉中钎焊。工艺实验的热循环曲线:以8~10 ℃/min速度加热至700 ℃,保温30 min;以5~8 ℃/min速度加热至900 ℃, 保温30 min;最后以3~5 ℃/min速度升至990~1 050 ℃,保温5~30 min,随炉冷却至400 ℃后,快冷至10 0 ℃以下,出炉。出炉后的组织分析用试样沿钎缝垂直切开后制样,在FEI Quanta200F型扫描电镜下观察接头组织,并用其配备的EDS能谱仪进行钎缝组织成分分析。在Instron5569万能试验机上进行接头的拉剪强度测试,每个参数测试3个样品并取平均值。

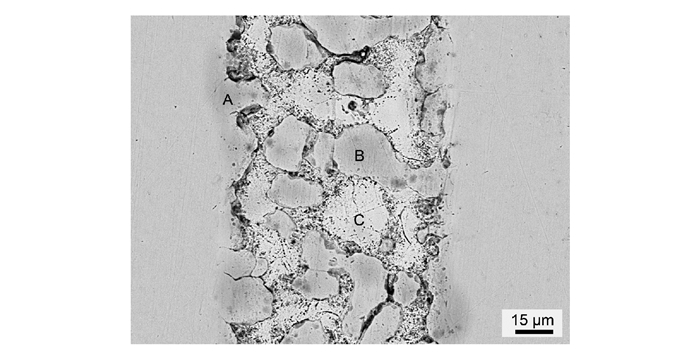

2 实验结果图 1是采用Cu 58MnCo钎料,钎焊温度为1 010 ℃,保温10 min,工作气氛为70 Pa条件下所得1Cr11Ni 2W2MoV接头组织。钎缝组织致密,与母材结合界面质量良好,主要由A相、B相和C相组成,B相和C相呈鹅卵石状分布于钎缝,其成分见表 3(表中成分含量为原子分数)。结合钎料元素(Cu元素、Mn元素和Co元素)与母材元素(Cr元素、Fe元素、Ni元素、Mo元素和V元素)之间的二元相图,A相为α′+[γ(Fe), γ(Mn)]固溶体,B相为α(Co)+δ固溶体,C相为[Cu, γ(Mn)]+α(Mn)固溶体。固溶体构成的Cu58 MnCo钎焊1Cr11Ni2W2MoV接头属理想接头。

|

图 1 钎焊接头的显微组织 Figure 1 Microstructure of brazing joint |

| 表 3 钎缝中各相的EDS分析 Table 3 EDS results of different places in brazing seam |

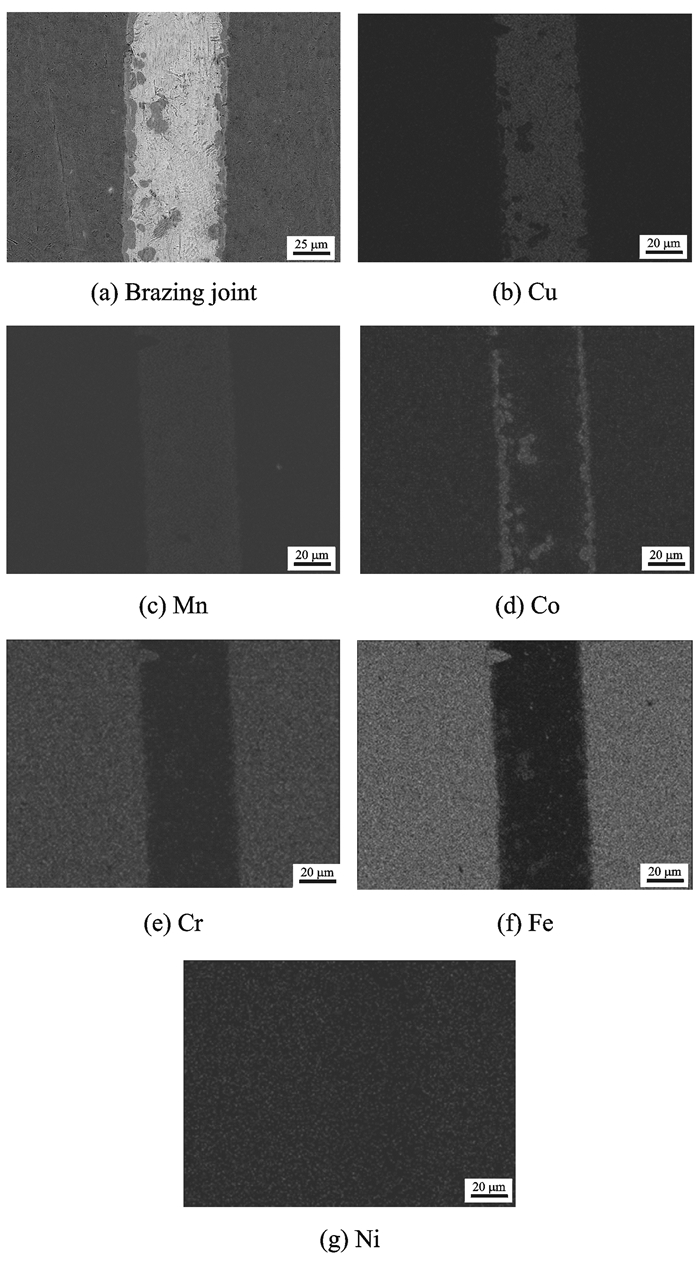

图 2是采用EDS面扫描得出的钎焊温度1 010 ℃,保温时间10 min,工作气氛70 Pa下的钎缝主要元素分布图。从图中可看出,钎缝中主要有Cu元素、Mn元素和Co元素,另外,还有少量的Fe元素、Ni元素和Cr元素,其中Cu元素、Mn元素、Co元素是钎料主元素,Fe元素、Ni元素和Cr元素是在钎焊过程中由母材扩散至钎缝的元素。各元素在钎缝中的分布:Cu元素主要分布在钎缝中部,靠近母材界面处几乎没有;Mn元素分布在整个钎缝;Co元素主要分布在母材界面处,钎缝中部有少量分布;Fe元素主要分布在Co元素分布区;Ni元素和Cr元素均匀分布在整个钎缝,Cr元素在Fe元素分布区含量稍高。这是因为Co-Cr,Co-Ni,Cu-Ni,Fe-Co,Mn-Cr,Mn-Ni,Cu-Mn均可形成固溶体。元素分布和元素彼此间固溶体的形成与表 3的分析结果一致。

|

图 2 钎焊接头的元素 Figure 2 Elements in brazing joint |

2.1 工作气氛对钎焊接头组织结构的影响

Cu58MnCo钎料的3种主要元素饱和蒸汽压如表 4所示。1 000 ℃时,真空炉工作真空度约5 ×10 -3Pa。钎焊过程,加热到700 ℃时,Mn元素开始挥发;加热到1 000 ℃时,Cu元素开始挥发;加热到1 200 ℃时,Co元素开始挥发。为避免Mn元素的挥发,加热到700 ℃时,工作真空度应低于1×10-2 Pa。

| 表 4 Cu58MnCo钎料中各元素的饱和蒸汽压 Table 4 Vapor pressures of elements in Cu58MnCo filler metal |

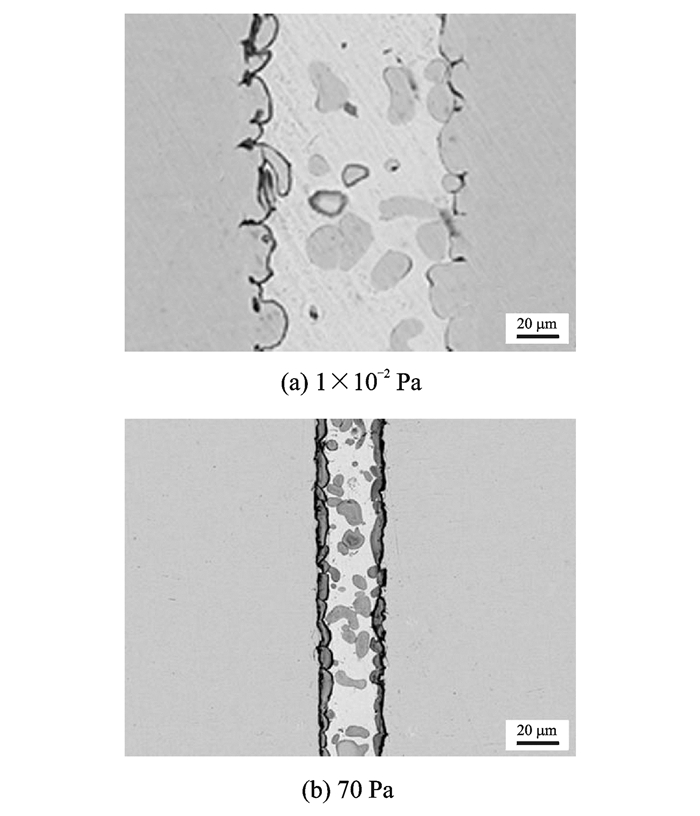

图 3比较了工作真空度5×10-3 Pa和700 ℃时分压70 Pa高纯氩气的工作气氛下,钎焊温度1 010 ℃,保温时间10 min,所得钎焊接头的组织。从图中可看出,工作气氛对钎缝组织的影响较大:工作真空度5×10-3Pa时,钎缝中的Cu元素和Mn元素挥发,母材与钎缝处几乎没有反应层。这主要是因为Mn元素的挥发,钎缝中的Mn含量降低,进而降低钎料在1Cr11Ni2W2MoV马氏体不锈钢表面的润湿,使其中的Fe元素和Co元素不易与钎料发生反应,从而使得钎缝中的α′+[γ(Fe), γ(Mn)]相减少。而在700 ℃分压时,则避免了Mn元素的挥发,从而在钎缝与母材的界面处形成连续的反应层,钎缝中α′+[γ(Fe), γ(Mn)]相和[Cu, γ(Mn)]+α(Mn)相的含量均有增加。

|

图 3 不同工作气氛下的钎焊接头的显微组织 Figure 3 Microstructure of brazing joints at different atmosphere |

2.2 钎焊温度对钎焊接头组织和力学性能的影响

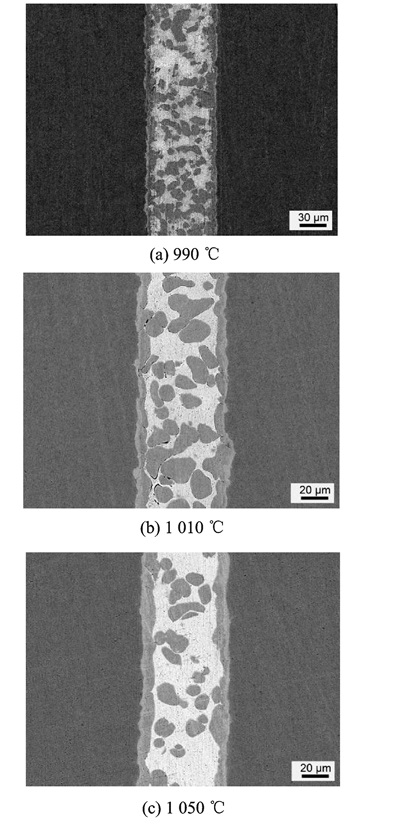

1Cr11 Ni2W2MoV马氏体不锈钢淬火温度为990~1 020 ℃,故钎焊温度应在此区间。图 4是钎焊温度9 90,1 010和1 050 ℃,保温时间10 min下,工作气氛为70 Pa条件下的钎焊接头的组织。

|

图 4 不同钎焊温度下的接头界面组织 Figure 4 Microstructure of joints brazed at different temperature |

随钎焊温度的升高,加剧了母材中的Fe元素、Cr元素和Ni元素向钎料溶解,及其与钎料元素(Cu,Mn,Co)之间的相互扩散。更多的Co元素和Mn元素聚集在母材一侧,与母材中的Fe和Cr等元素反应,使得钎缝与母材界面反应层变厚,界面区形成更多的α′+[γ(Fe), γ(Mn)]相,而钎缝中的α(Co)+δ相含量减少,[Cu, γ(Mn)]+α(Mn)相的比例增加。

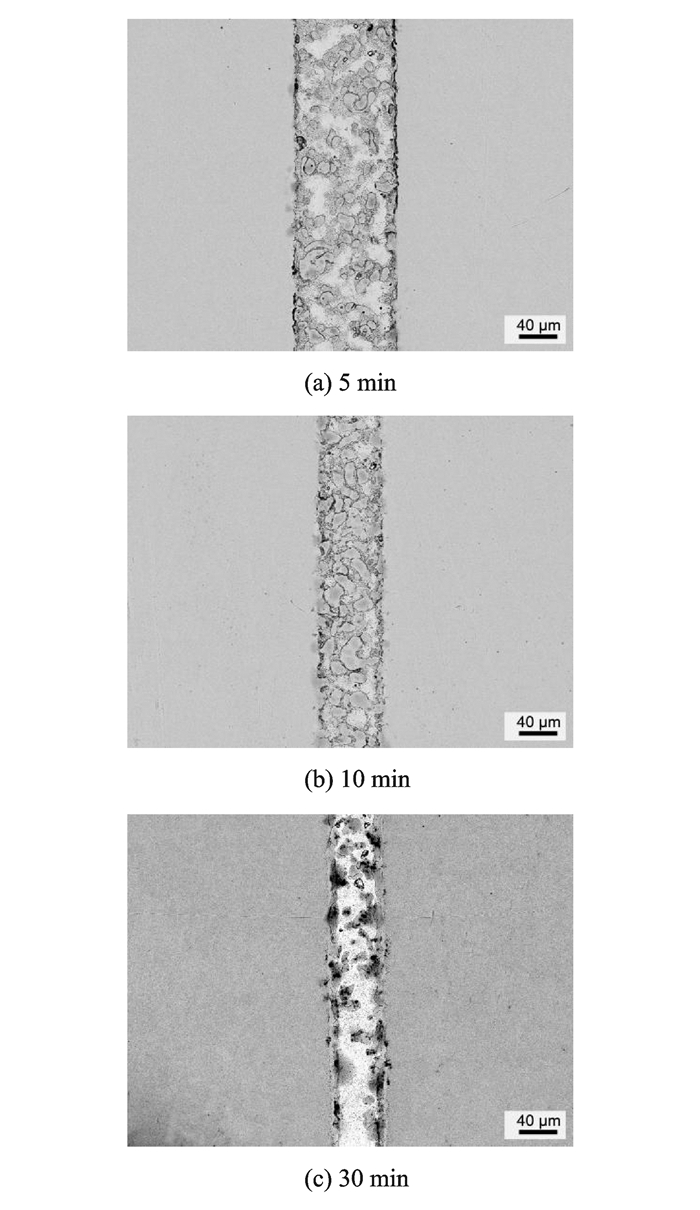

2.3 保温时间对钎焊接头组织结构的影响图 5是钎焊温度1 010 ℃,保温时间5,10和30 min,工作气氛为70 Pa条件下的钎焊接头组织。随保温时间的延长,母材向钎料的溶解,及其与钎料元素间的相互扩散更加充分。

|

图 5 不同保温时间的接头界面组织 Figure 5 Microstructure of joints brazed at different time |

钎缝组织的演变趋势与钎焊温度升高所引起的钎缝组织变化一致,均是α′+[γ(Fe), γ(Mn)]相,而钎缝中的α(Co)+ δ相含量减少,[Cu, γ(Mn)]+α(Mn)相的比例增加。

2.4 钎焊工艺参数对接头力学性能的影响表 5是不同钎焊工艺参数所得接头的抗拉剪强度,表中2#试样的强度最高,1#试样的强度最低。在实验的参数范围内,试样强度的变化规律为:工作气氛70 Pa条件下所得接头的强度高于真空工作气氛下所得接头的强度;随钎焊温度升高,接头强度下降;随保温时间延长,接头强度下降。此规律与钎焊接头的组织密切相关。钎焊过程的持续高真空,使钎料中的Mn元素挥发,降低了母材与钎料的相互作用,母材与钎缝结合界面处无法形成连续的界面反应层,钎焊接头强度降低。钎焊温度升高和保温时间的延长则使得母材与钎料的相互作用加剧,母材与钎缝结合界面处形成的界面反应层增厚,α′+[γ(Fe), γ(Mn)]相含量增加,α(Co)+δ相含量减少,[Cu, γ(Mn)]+α(Mn)相比例增加。

| 表 5 不同钎焊工艺参数下接头拉剪强度 Table 5 Tension-shear strength of joints brazed at different processing paramenters |

一方面,α′+[γ(Fe), γ(Mn)]相的硬度高于钎缝中心形成的[Cu, γ(Mn)]+α(Mn)相的硬度[9],界面反应层增厚使界面处残余应力不易释放,导致接头强度降低;另一方面,α(Co)+δ相作为硬相在具有良好塑性的[Cu, γ(Mn)]+α(Mn)相中分布,有利于接头强度的提高,故α(Co)+δ相的减少也会导致接头强度的降低。最后,高的钎焊温度和长的保温时间在冷却过程中,接头自身也会产生较大的残余应力。

3 结论(1) 采用Cu58MnCo钎焊1Cr11Ni2W2MoV的接头界面良好,钎缝与母材界面处可形成连续反应层,接头组织包括:α′+[γ(Fe), γ(Mn)]相,α(Co) +δ相和[Cu, γ(Mn)]+α(Mn)相。

(2) 采用Cu58MnCo钎料钎焊时,工作气氛应低于Mn元素的饱和蒸汽压,可通高纯氩气降低工作真空度。

(3) 采用Cu58MnCo这类不含低熔点元素的钎料钎焊时,在保证钎料熔化与母材发生反应的前提下,钎焊温度和保温时间的参数应尽可能小。

| [1] |

中国航空材料手册编辑委员会.

中国航空材料手册——结构钢不锈钢[M]. 北京: 中国标准出版社, 1988.

|

| [2] |

MARCELIN S, PEBERE N, REGNIER S.

Electrochemical characterisation of a martensitic stainless steel in a neutral chloride solution[J]. Electrochim, Acta, 2013, 87: 32–40.

DOI:10.1016/j.electacta.2012.09.011

|

| [3] |

张启运, 庄鸿寿.

钎焊手册[M]. 北京: 机械工业出版社, 2008.

|

| [4] |

胡凯, 武明雨, 李运刚.

马氏体不锈钢的研究进展[J]. 铸造技术, 2015, 36(10): 2394–2400.

HU Kai, WU Mingyu, LI Yungang. Research progress of martensitic stainless steel[J]. Foundry Technology, 2015, 36(10): 2394–2400. |

| [5] |

LI Huiyan, DONG Chaofang, XIAO Kui, et al.

Relationship between microstructure and corrosion behavior of Cr12Ni3Co12Mo4W ultra-high-strength martensitic stainless steel[J]. Acta Metallurgica Sinica(English Letters), 2016, 29(1): 1064–1072.

|

| [6] |

LI H, LI M Q, ZHANG X Y, et al.

Characterization of the forgeability of 1Cr11Ni2W2MoV steel using processing map[J]. Materials Science and Engineering A, 2010, 527: 6505–6510.

DOI:10.1016/j.msea.2010.07.003

|

| [7] |

CHOUDHARY R K, LAIK A, MISHRA P.

Microstructure evolution during stainless steel-copper vacuum brazing with a Ag/Cu/Pd filler alloy:Effect of nickel plating[J]. Journal of Materials Engineering and Performance, 2017, 26: 1085–1100.

DOI:10.1007/s11665-017-2553-6

|

| [8] |

孟冬梅.带曲率叶片窄流道叶轮真空钎焊制造工艺技术的研究[D].沈阳: 东北大学, 2008.

|

| [9] |

杨青松, 王海龙, 邹坤, 等.

YG8硬质合金与2Cr13马氏体不锈钢真空钎焊及热处理一体化工艺研究[J]. 金属铸锻焊技术, 2010, 39(5): 148–154.

YANG Qingsong, WANG Hailong, ZOU Kun, et al. Integrative process of vacuum brazing and heat-treating for YG8 cemented carbide and 2Cr13 martensitic stainless[J]. Hot Working Technology Steel, 2010, 39(5): 148–154. |

| [10] |

VENKATESWARAN T, VINCENT X, SIVAKUMAR D, et al.

Brazing of stainless steels using Cu-Ag-Mn-Zn braze filler:Studies on wettability, mechanical properties, and microstructural aspects[J]. Materials and Design, 2017, 121: 213–228.

DOI:10.1016/j.matdes.2017.02.057

|

2018, Vol. 50

2018, Vol. 50