在驱动产品轴系中,合适的预紧力可以增加轴承的刚度、提高旋转精度、降低振动噪声、延长使用寿命[1],在空间结构与机构领域,轴承预紧力的大小会直接影响产品的可靠性和寿命,欧洲瑞士华格宇航公司(RUAG Space)通过采用薄壁弹性元件来对轴承施加预紧力,取得了很好的效果;而目前国内还采用定位预紧方式,即通过改变轴承与端盖之间的垫片厚度来改变预紧力。采用该种方法,难以准确控制垫片零件尺寸精度。由于不能将调整垫片加工至足够薄、而预紧力对调整垫片的总厚度敏感(调整垫片总厚度的微小变化会严重影响预紧力的大小),所以有必要寻求一种对预紧力准确加载及控制的方法。

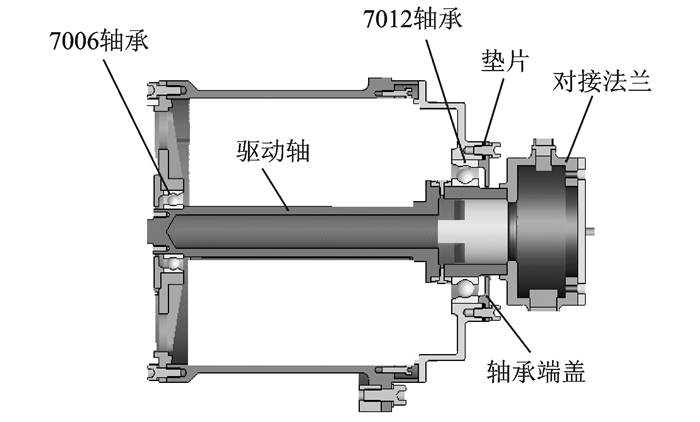

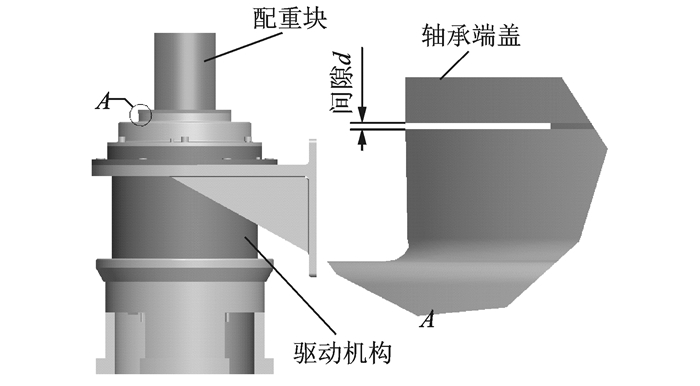

1 预紧力调整方式及弹性预紧 1.1 目前预紧力调整方式国内典型空间驱动机构的轴系如图 1所示,其主要由两个面对面角接触轴承、驱动轴组成;轴承的预紧方式主要采用定位预紧,如图 2所示,在对轴系施加与要求预紧力相当的配重条件下,使用塞尺等测量工具测得轴承端盖与轴承间隙,然后根据测量间隙的大小再增加相应厚度的垫片。该种方法主要存在以下缺陷:

|

图 1 轴系示意图 Figure 1 Structure of axis |

|

图 2 轴承预紧力测量方法示意图 Figure 2 Measurement method of preload of bearing |

(1) 间隙无法精确测量,导致预紧力加载不准确;

(2) 调整垫片的厚度很难与测量间隙完全一致,两者之间差值导致实际加载的预紧力与要求值误差较大。

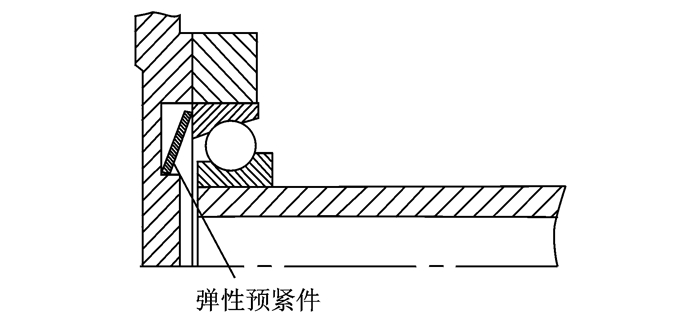

1.2 弹性预紧介绍一般地,用于轴系预紧的弹性元件,可以采用螺旋弹簧、波形垫圈、膜片弹簧等[2]。为避免传统增、减垫片的方式,导致轴承上预紧力施加不准确的问题,本文基于波形弹簧弹性预紧件,提出了一种预紧方式,如图 3所示,通过预紧件的弹性变形实现对轴承在轴向预紧力的精确加载及控制。

|

图 3 轴系弹性预紧结构示意图 Figure 3 Elastic preload structure of axis |

2 波形弹簧设计及试验 2.1 设计及仿真

波形弹簧是一种由薄钢板冲压形成的, 在圆周上均匀分布多个波峰的弹簧其特点是很小的变形即能承受较大的载荷, 主要用在变形量和轴向空间要求很小的场合。文献[3]对波形弹簧进行了分析及优化处理。

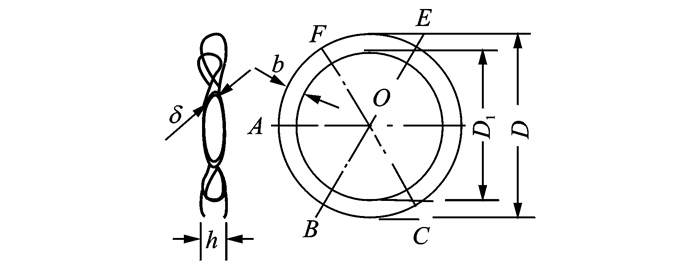

波形弹簧的设计参数可见图 4及表 1所示[4],根据本文中设计驱动机构使用的轴承大小,选取D=93 mm,D1=85 mm,b=4 mm,H=4.5 mm,波形为正弦波,波数为5,截面厚度δ根据波形弹簧的设计刚度确定。

|

图 4 波形弹簧设计参数示意图 Figure 4 Design parameters for waveform spring |

| 表 1 波形弹簧设计参数 Table 1 Design parameters for waveform spring |

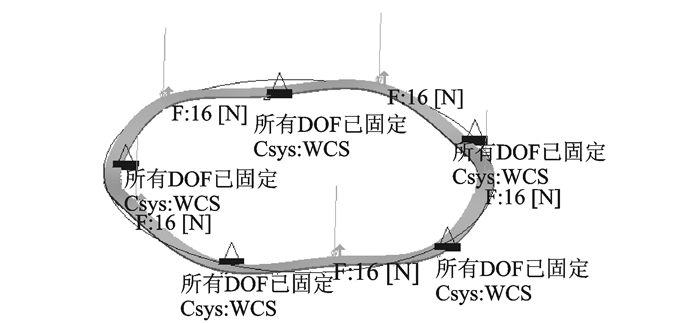

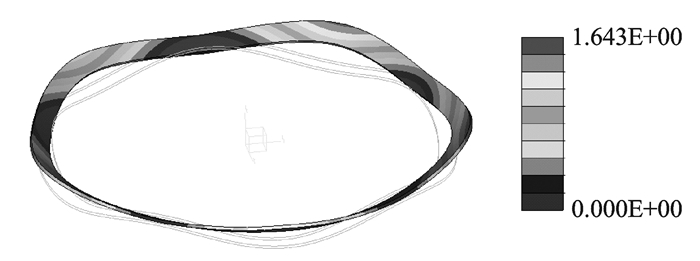

本文波形弹簧的刚度要求为4.5×104 N/m,通过改变波形弹簧截面厚度δ的量值达到设计刚度要求。选取δ=0.6 mm时,通过有限元计算软件,按照图 5所示对波形弹簧进行加载及约束,波形弹簧5个高点分别加载16 N,5个低点分别固定约束,计算波形弹簧的位移形变,计算结果见图 6,波形弹簧最大位移约1.64 mm,波形弹簧的理论平均刚度约为4.87×104 N/m。

|

图 5 波形弹簧约束及加载示意图 Figure 5 Constraint and load for waveform spring |

|

图 6 波形弹簧变形后位移云图 Figure 6 Displacement cloud chart of spring after deformation |

2.2 常温刚度试验

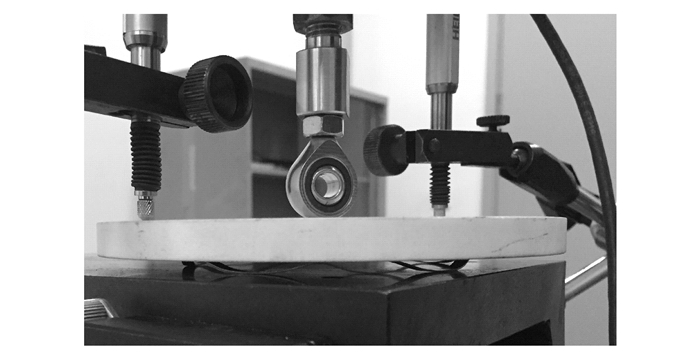

采用刚度测试仪对波形弹簧进行刚度测试,测试示意图见图 7。该刚度测试仪的位移传感器为德国HEIDENHAIN公司的高精度传感器,精度为0.5 μm,量程为12 mm;力、力矩传感器为德国HBM公司的高精度传感器,精度分别为0.1 N和0.01 N·m,量程分别为1 kN和200 N·m,这样可以保证刚度测试的准确性。

|

图 7 波形弹簧刚度测试 Figure 7 Stiffness test of waveform spring |

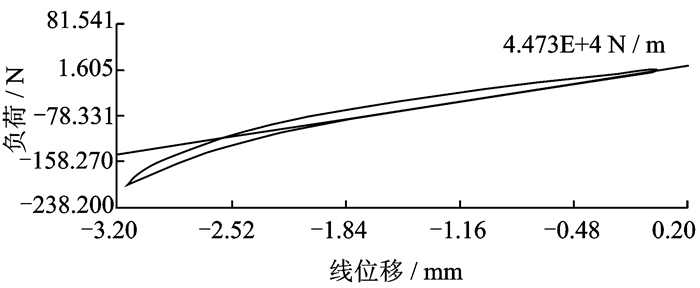

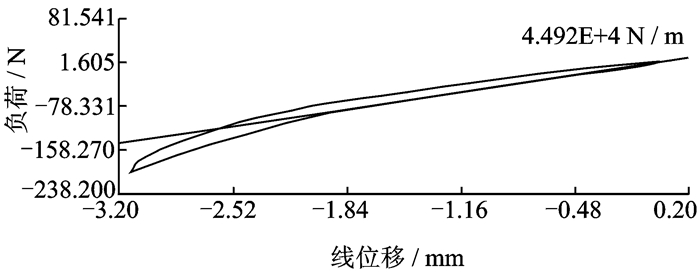

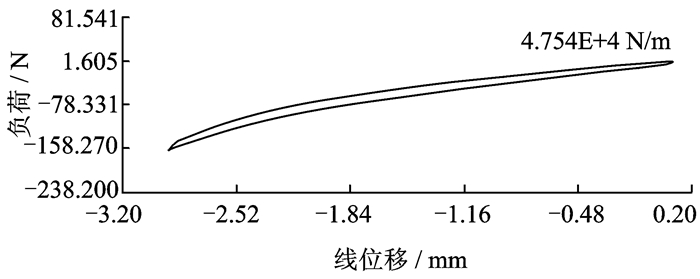

用刚度试验台以1 mm/min,从0~200 N,对每个波形弹簧施加压力,之后以同样方式将压力慢慢卸载,测试波形弹簧的压缩量和施加力的大小,测试曲线结果如图 8,9所示。

|

图 8 4#波形弹簧常温刚度测试图 Figure 8 Stiffness tests of 4# waveform spring in room temperature |

|

图 9 5#波形弹簧常温刚度测试图 Figure 9 Stiffness tests of 5# waveform spring in room temperature |

2.3 耐压后刚度试验

为验证波形弹簧在持续压力作用后的刚度稳定性,对4#和5#波形弹簧进行了耐压试验,如图 10,11所示。其中,在4#波形弹簧正上方放置了80 N的配重,在5#波形弹簧正上方放置了200 N的配重,试验周期为1个月。

|

图 10 4#波形弹簧80 N耐压试验 Figure 10 80 N compression resistance tests of 4# waveform spring |

|

图 11 5#波形弹簧200 N耐压试验 Figure 11 200 N compression resistance tests of 5# waveform spring |

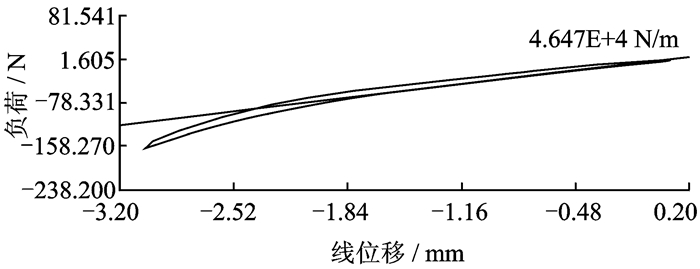

耐压试验后,重新对4#和5#波形弹簧进行刚度测试,测试曲线如图 12,13所示。通过曲线可发现,4#波形弹簧耐压试验前平均刚度为4.473×104 N/m,耐压试验后平均刚度为4.754×104 N/m;5 #波形弹簧耐压试验前平均刚度为4.492×104 N/m,耐压试验后平均刚度为4.647×10 4 N/m。通过耐压试验前后结果对比,可以发现耐压试验前后,波形弹簧刚度具有较好的一致性,这表明波形弹簧具有较好的抗疲劳性。

|

图 12 4#波形弹簧保压后的刚度测试 Figure 12 Stiffness tests of 4# waveform spring after compression resistance |

|

图 13 5#保压后的刚度测试 Figure 13 Stiffness tests of 5# waveform spring after compression resistance |

2.4 高低温刚度试验

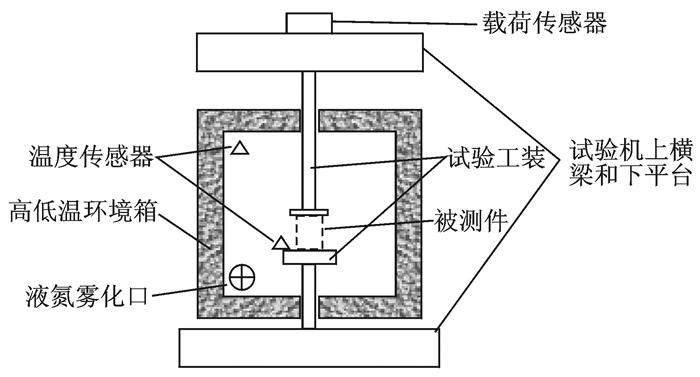

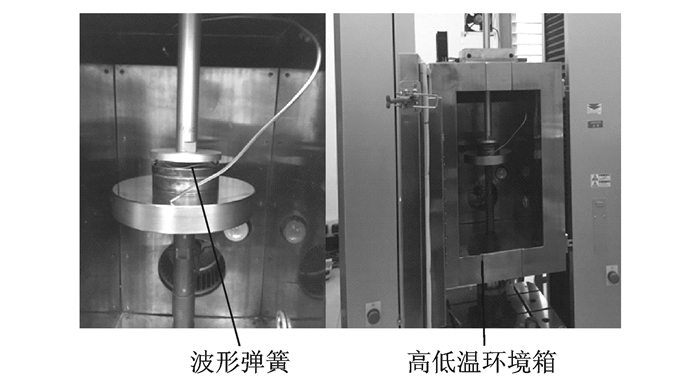

为检验波形弹簧在高低温环境下刚度的稳定性,对波形弹簧进行了高低温刚度试验。该试验在高低温试验箱内进行,温度检测采用两组铂金高精度温度传感器,两组温度传感器分别粘贴在高低温试验箱和实验工装上,控温精度:低温±1 ℃,高温± 0.1 ℃,可以确保试验温度的控制准确性;对加载在波形弹簧的压力载荷选用500 N(德国HBM)高精度载荷传感器进行控制和检测,加载精度可以控制在0.1 N范围内。波形弹簧高低温试验原理图及实际试验分别如图 14,15所示。

|

图 14 波形弹簧高低温试验原理图 Figure 14 Schematic diagram of low-high temperature test for waveform spring |

|

图 15 波形弹簧高低温刚度试验 Figure 15 Low-high temperature stiffness tests for waveform spring |

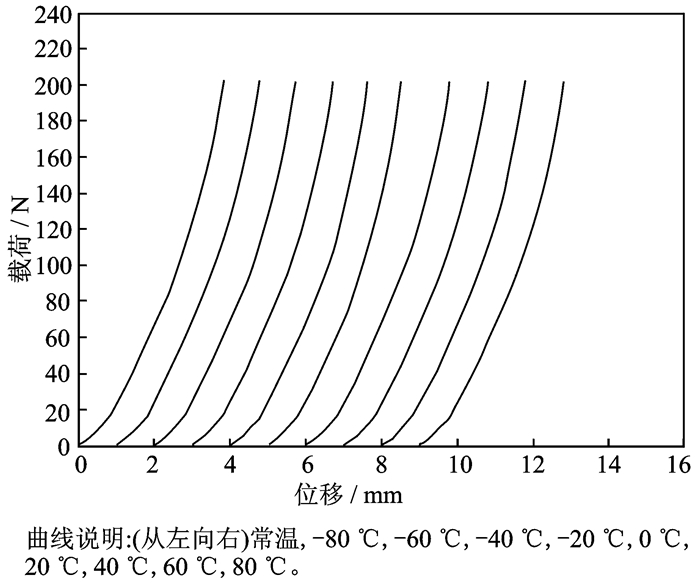

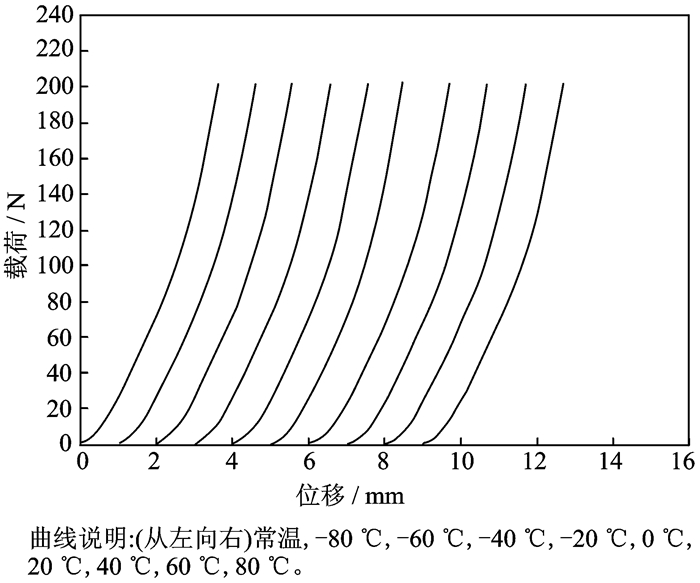

在波形弹簧高低温刚度试验过程中,先对波形弹簧进行常温刚度测试,调整弹簧与加压工装的同轴度至最佳位置,对弹簧预加载0.5 N后试验机位移置零,之后缓慢加载至200 N试验停止并卸载;之后从-80 ℃到+80 ℃过程中,每间隔20 ℃按照常温时类似方法对波形弹簧进行刚度测试。4#和5#波形弹簧的高低温刚度试验结果分别如图 16,17所示。

|

图 16 4#波形弹簧高低温刚度结果 Figure 16 Results of low-high temperature stiffness test for 4# waveform spring |

|

图 17 5#波形弹簧高低温刚度试验图 Figure 17 Results of low-high temperature stiffness test for 5# waveform spring |

从试验曲线可知,两个波形弹簧在相同载荷条件下,刚度基本不随温度变化而改变;但在不同载荷区间,波形弹簧刚度不同,不同载荷区间刚度如下:约20 N/mm(0~20 N区间),约42 N/mm(20~80 N区间),约78 N/mm(80~200 N区间),其中在80~2 00 N载荷区间,波形弹簧刚度线性度良好。

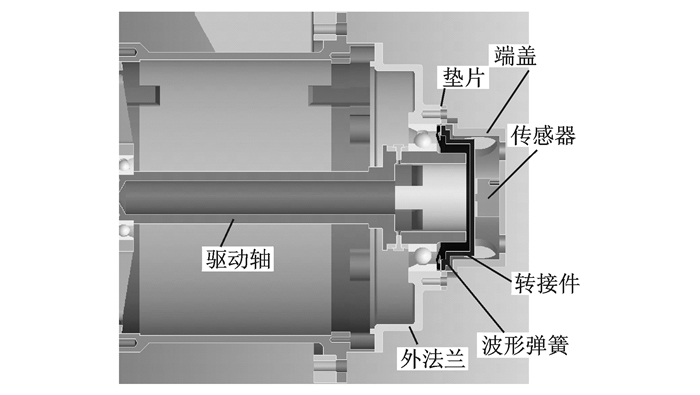

3 驱动机构高低温预紧力测试 3.1 试验状态由于驱动机构产品中7012AC外圈与轴端盖之间空间尺寸太小,无法安装压力传感器,故设计1个转接件和1个端盖,在转接件与端盖中间安装压力传感器,如图 18所示。在常温状态下,将波形弹簧放置在轴承外圈上,之后通过转接件、压力传感器和端盖将波形弹簧压紧,通过修磨垫片的厚度调节端盖与外法兰的相对位置,使压力传感器的读数为(80±2) N(实际读数为79.84 N)。在常温下放置12 h后,压力传感器的读数基本保持不变,之后将驱动机构放入高低温试验箱中进行高低温试验。

|

图 18 压力传感器安装位置示意图 Figure 18 Installment of force sensor |

3.2 试验条件

波形弹簧高低温试验条件如表 2所示,每5 ℃记录波形弹簧预紧力值。

| 表 2 高低温试验条件 Table 2 Condition of low-high temperature |

3.3 试验数据

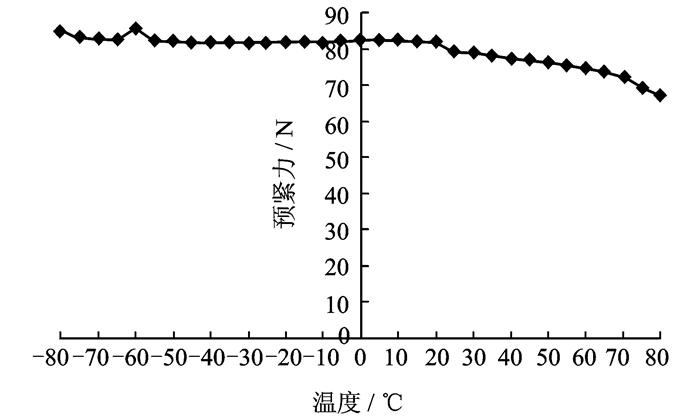

在波形弹簧高低温刚度试验中,波形弹簧加载在轴承上的预紧力随温度变化曲线如图 19所示,高温+80 ℃时轴承预紧力出现最小值67.01 N,在低温-60 ℃时轴承预紧力出现峰值85.68 N,预紧力最大值与最小值之间的差值为18.67 N。

|

图 19 预紧力随温度变化曲线 Figure 19 Curve of preload with temperature |

由本文中2.1~2.4节可知,波形弹簧在常温、耐压、高低温试验中,其刚度均保持较好的稳定性。而在本节驱动机构的轴承预紧力的高低温试验中,高温与低温的预紧力差值18.67 N,这是因为驱动轴、外法兰、端盖、转接件等几个零件的加工材料不同,不同种类金属材料在高低温环境下伸缩比不一致,从而导致波形弹簧的预紧力出现波动,并非波形弹簧自身的原因。

4 结束语本文基于波形弹簧提出了一种轴承预紧力实施的方法,波形弹簧经过常温、耐压和高低温刚度试验,波形弹簧的刚度稳定度良好;然后通过驱动机构高低温环境试验,验证了该种波形弹簧施加在轴承上的预紧力比较稳定,随环境温度的改变较小,具备一定的工程应用价值。

| [1] |

姜韶峰, 刘正士, 杨孟祥.

角接触球轴承的预紧技术[J]. 轴承, 2003(3): 1–4.

DOI:10.3969/j.issn.1000-3762.2003.03.001 JIANG Shaofeng, LIU Zhengshi, YANG Meng-xiang. Preload technique of angular contact ball bearings[J]. Bearing, 2003(3): 1–4. DOI:10.3969/j.issn.1000-3762.2003.03.001 |

| [2] |

李荣, 陈文敏.

弹性预紧轴承组件预紧力测试台的研制及试验[J]. 组合机床与自动化加工技术, 2013(9): 138–140.

DOI:10.3969/j.issn.1001-2265.2013.09.040 LI Rong, CHEN Wenmin. Development and testing of bearing preload testing platform for spring preloaded shafting[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2013(9): 138–140. DOI:10.3969/j.issn.1001-2265.2013.09.040 |

| [3] |

雷俊朝, 李兰生.

波形弹簧的结构设计及应用[J]. 中国重型装备, 1999(2): 6–8.

LEI Junchao, LI Lansheng. The structure design and application of the waveform spring[J]. China Heavy Equipment, 1999(2): 6–8. |

| [4] |

卢宝生, 李长有.

波形弹簧的优化设计[J]. 焦作大学学报, 1996(1): 37–39.

LU Baosheng, LI Changyou. Optimal design for the waveform spring[J]. Journal of Jiao Zuo University, 1996(1): 37–39. |

2018, Vol. 50

2018, Vol. 50