内高压成形技术在减少模具数量、提高成形精度、改善整体强度[1]、减少焊接装配等方面具有明显优势[2, 3],随着管材充液成形技术的发展[4],其在航空航天领域的应用也越加广泛[5]。Quan[6]对小半径弯管的弯-胀成形方法进行了研究,但未给出弯管与胀形之间的几何关系;Wang等[7] 研究了铝合金内高压成形过程中内压力与轴向进给对起皱规律的影响;Ko等[8]用实验结果验证了用于预测管材内高压成形中的屈曲、起皱、破裂以及轴向力、内压、反力和减薄的简单而实用的分析模型;Trana [9]通过LS-DYNA对弯曲、预成形和液压成形过程进行了模拟,研究了弯曲成形和预成形对内高压成形结果的影响;Prabhu等[10]讨论了管材液压成形过程中预弯DP钢管弯曲半径与成形性之间的关系,研究了弯曲对管壁厚度变化、缩颈特性和胀管高度的影响;Kami等[11]对薄壁管在管推弯曲过程中的变形行为进行了研究,分析了关键参数与最大起皱高度之间的关系。

小半径弯管由于其弯曲半径小于极限弯曲半径,难以一次弯出符合图纸要求的合格零件。针对该类弯管零件通常采用先拉深成形出半管,再将两个半管进行焊接拼成整管的成形方法,导致焊接后小半径弯管变形严重、整体强度低、气密性差等缺陷。弯-胀复合成形的原理是:选取直径小于最终小半径弯管零件的管材作为初始管坯,由于管坯直径小于最终产品直径,弯管过程中可以选取相对较大的弯曲半径,这样可以减小弯管外侧的过渡减薄、降低弯管内侧的起皱趋势,使得弯管后零件的壁厚分布更加均匀。弯管成形后,将弯管进行内高压胀形,使得管径达到最终产品要求。弯胀复合成形能够一次成形该类型小半径弯管,成形零件具有表面质量好、整体强度高、气密性好及尺寸精度高等优点。

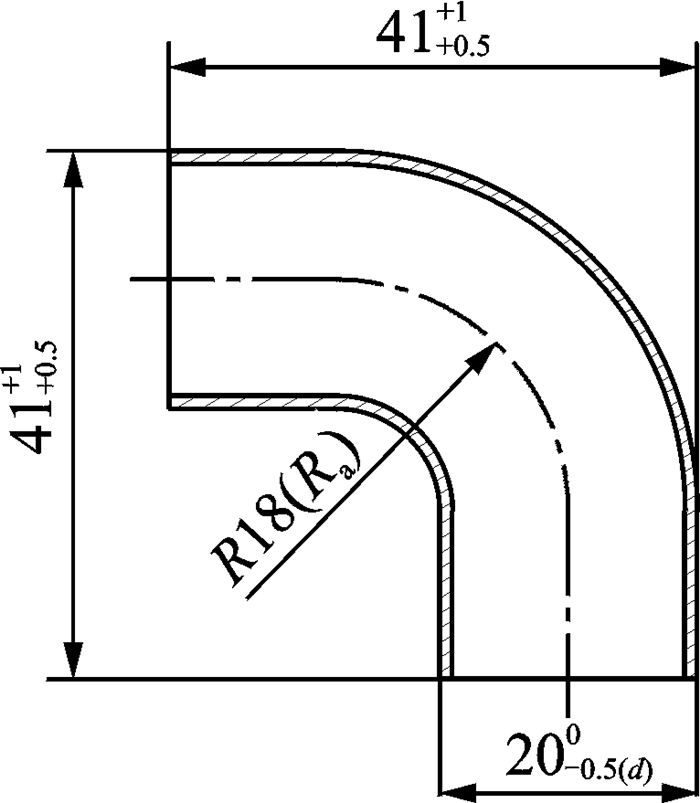

1 弯胀成形几何解析某航空发动机小半径弯管的尺寸如图 1所示,材料为δ1.0-304不锈钢,管径为d=2 0mm,弯曲半径为Ra=18mm,弯管一次成形的相对弯曲半径为Ra/d=0.9,远小于钢管的最小极限相对弯曲半径。因此,采用弯管成形难以一次成形合格零件。

|

图 1 零件基本尺寸 Figure 1 Basic dimensions of tube |

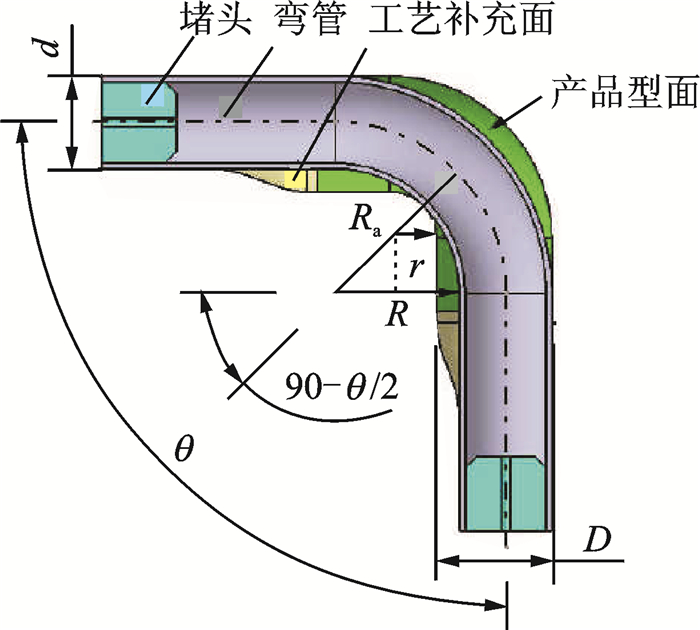

采用弯胀成形结合的方式成形小半径弯管的原理如图 2所示。采用数控弯管机将管坯进行初步弯曲,弯管的直径小于最终产品直径,弯曲角度与最终产品的弯曲角度相同。通常用相对弯曲半径(Ra/d)来表示弯管过程的变形难易程度:Ra/d越大越有利于弯管成形;Ra/d越小,弯管成形越困难,易发生外侧减薄过大、内侧起皱等成形缺陷。

|

图 2 弯胀示意图 Figure 2 Diagram of bending-bulging composite forming |

当弯管内侧与胀形型面相切时,此时的弯曲半径Ra取得最大值。由几何关系可得

| $ {R_{\rm{a}}} = R + \frac{d}{2} $ |

| $ \left( {R - r} \right)\cos \left( {1 - \frac{\theta }{2}} \right) \ge \left( {R - r} \right) - \left( {D - d} \right) $ | (1) |

可得

| $ {R_{\rm{a}}} \le r + \frac{d}{2} + \left( {D - d} \right)/\left( {1 - \sin \frac{\theta }{2}} \right) $ |

同时,当弯管外侧与胀形型面相切时弯曲半径Ra取最小值,可得

| $ {R_{\rm{a}}} \ge D + r - \frac{d}{2} $ |

可得弯管后零件的弯曲半径Ra的范围为

| $ \begin{array}{l} D + r - \frac{d}{2}{\rm{ }} \le {R_{\rm{a}}}r + \frac{d}{2} + {\rm{ }}\\ \;\;\left( {D - d} \right)/\left( {1 - \sin \frac{\theta }{2}} \right) \end{array} $ | (2) |

可以看出,在零件产品直径D、弯曲角度θ、弯曲半径r保持不变的情况下,第二步胀形所需的弯管弯曲半径Ra仅与弯管的直径d相关:管坯直径d越小,可取得的弯曲半径越大,越有利于弯管的成形,但弯管的外侧与产品型面相距越远,不利于第二步的胀形;管坯直径d越大,则可取得的弯曲半径越小,第一步弯管成形越困难。因此,第一步弯管成形的管坯直径d、弯曲半径Ra的选取直接影响着零件的成形质量。

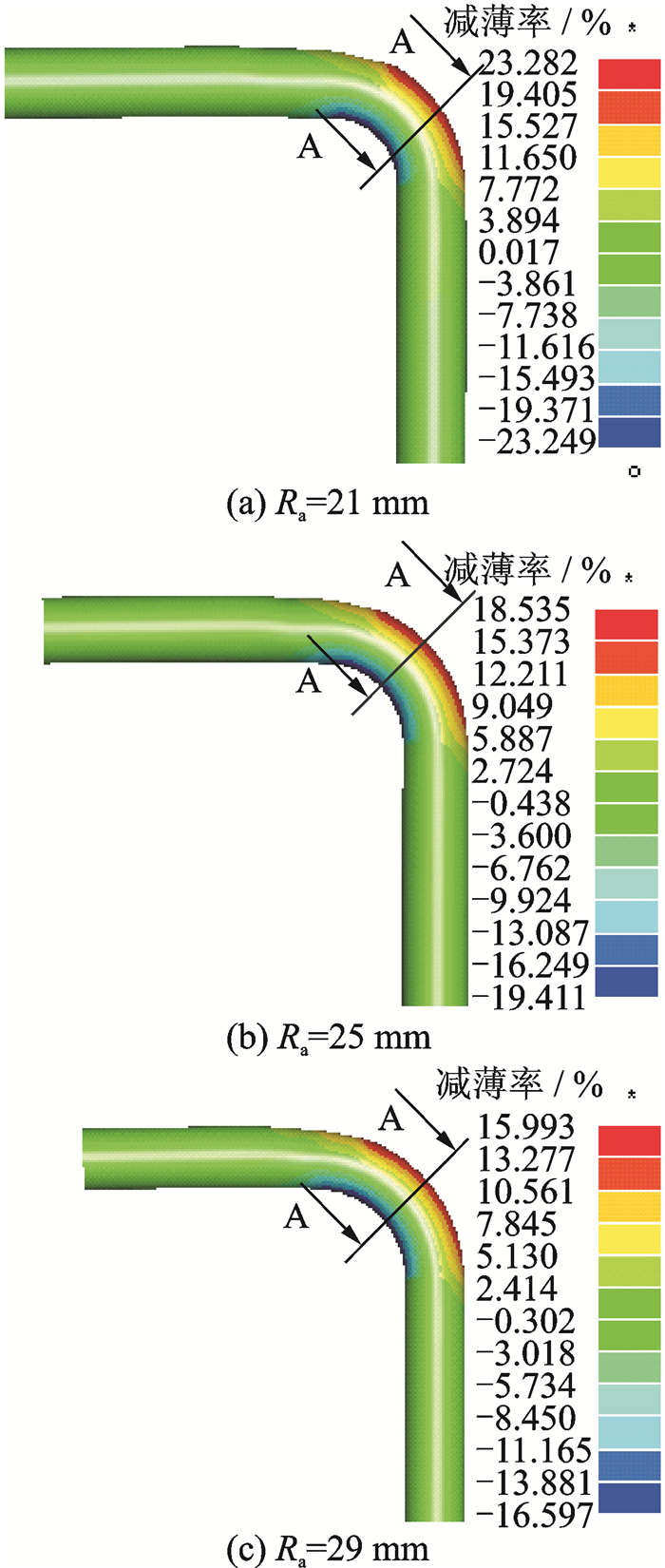

2 弯胀成形过程数值模拟 2.1 不同弯曲半径弯管成形当管坯直径选取d=18 mm时,根据图 2所示几何关系,第一步弯管成形时,弯曲半径Ra的取值范围为19~23.8 mm。取弯曲半径为23 mm进行有限元分析时可以发现,在弯管的直壁与弯曲处相切区域起皱明显,如图 3所示。因此,选用d=18 mm管坯难以成形合格的零件。

|

图 3 d=18 mm弯管成形极限 Figure 3 Forming limit diagram of tube with d=18 mm |

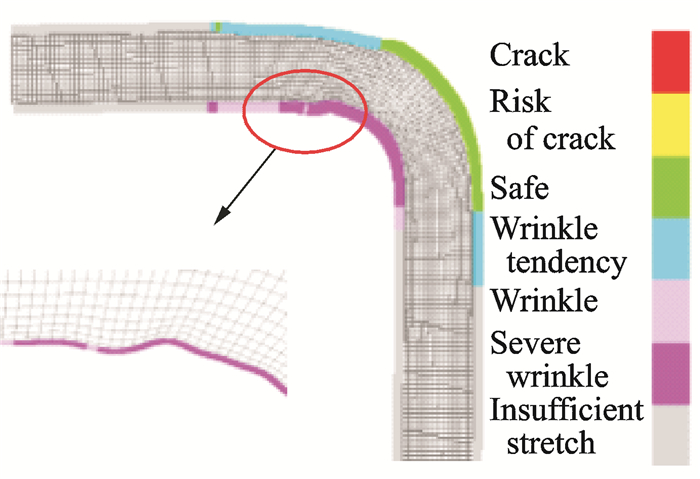

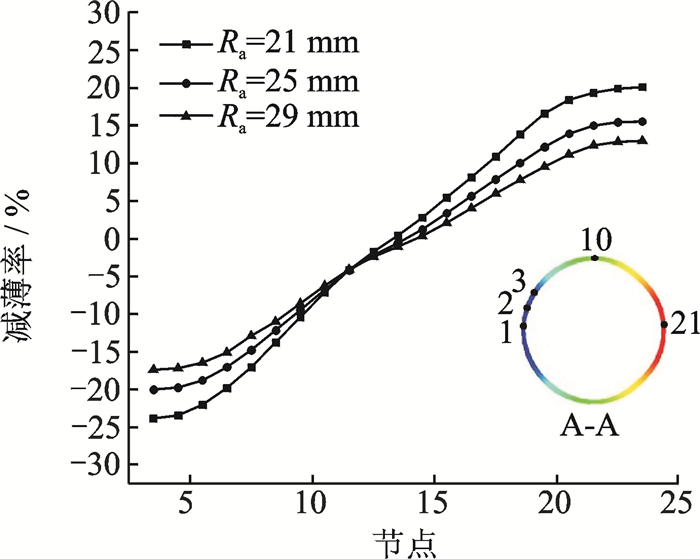

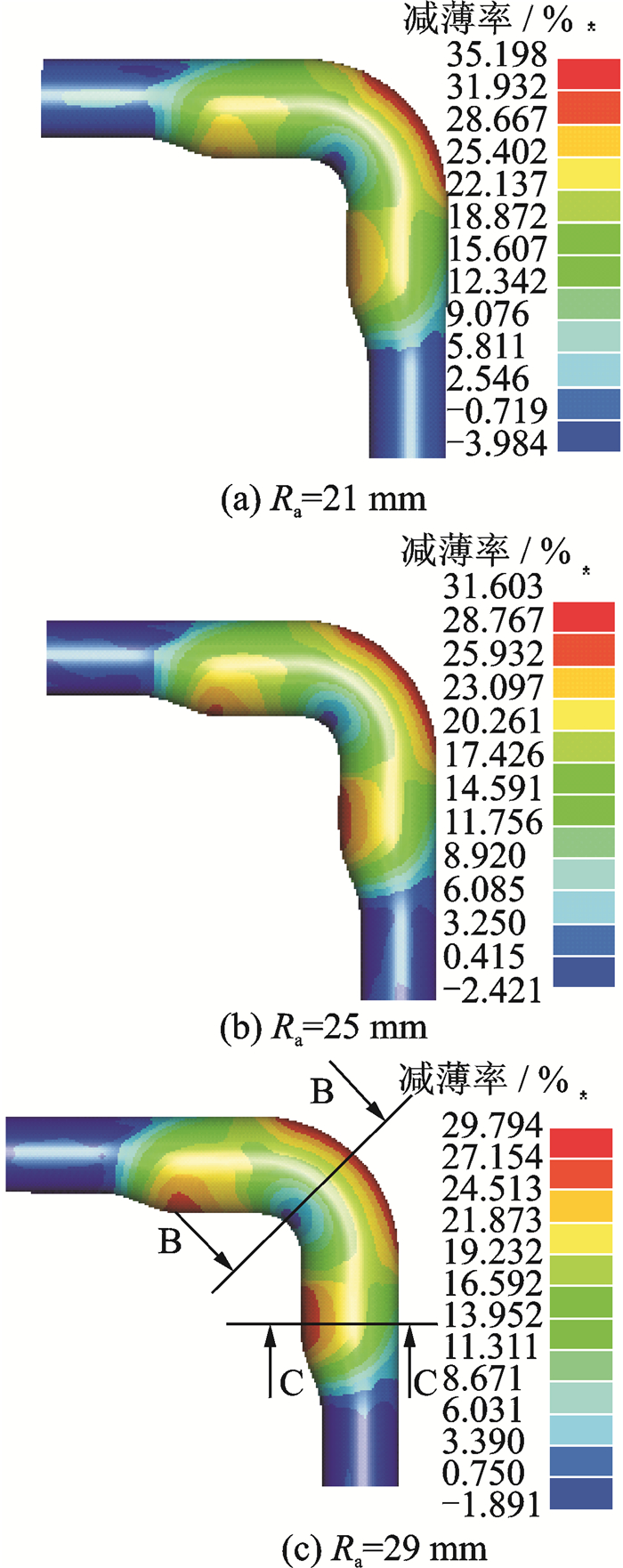

当选用d=16 mm的管坯时,根据式(2)可以得到弯曲半径的取值范围为20~29.65 mm。研究不同弯曲半径对成形结果的影响,分别取弯曲半径Ra为21,25和29 mm进行弯管有限元分析,其结果如图 4所示。

|

图 4 不同弯曲半径减薄云图 Figure 4 Thinning nephogram with different bending radius |

对图 4中弯管45°方向做A-A剖切,不同弯曲半径下壁厚分布如图 5所示。可见,弯曲半径越大,零件内侧增厚越小,外侧减薄越小,弯管中性层处壁厚几乎不发生变化,且与弯曲半径无关。

|

图 5 壁厚变化曲线 Figure 5 Wall thickness variation curves |

2.2 胀形过程分析

弯管后进行胀形分析,分析时管口两端侧推无进给,其模拟结果如图 6所示。可以看出,第一步弯管时弯曲半径越大,零件最终成形减薄越小,增厚越小,越有利于成形。因此,管坯选择d=16 mm时,弯曲半径Ra=29 mm时分析结果最优,可以作为制造依据。

|

图 6 不同弯曲半径胀形减薄云图 Figure 6 Thinning nephogram of bulging with different bending radius |

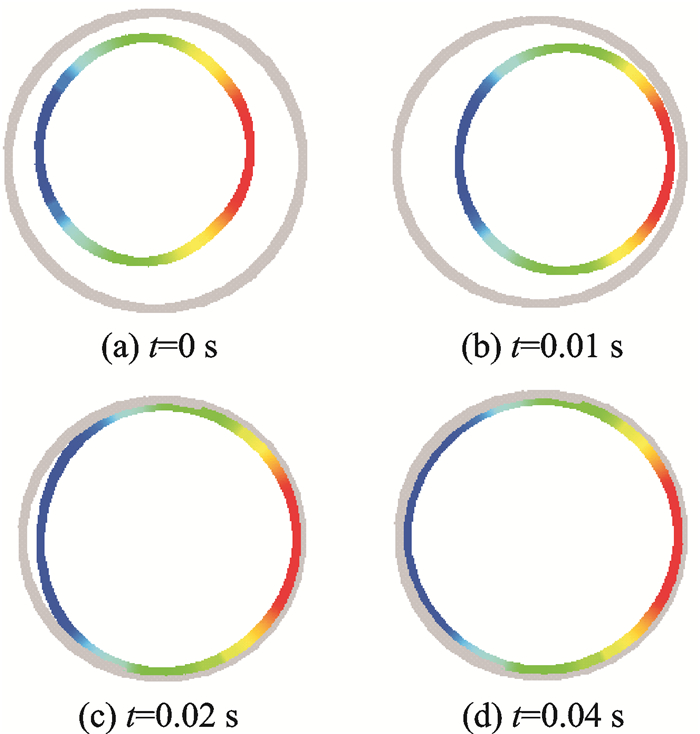

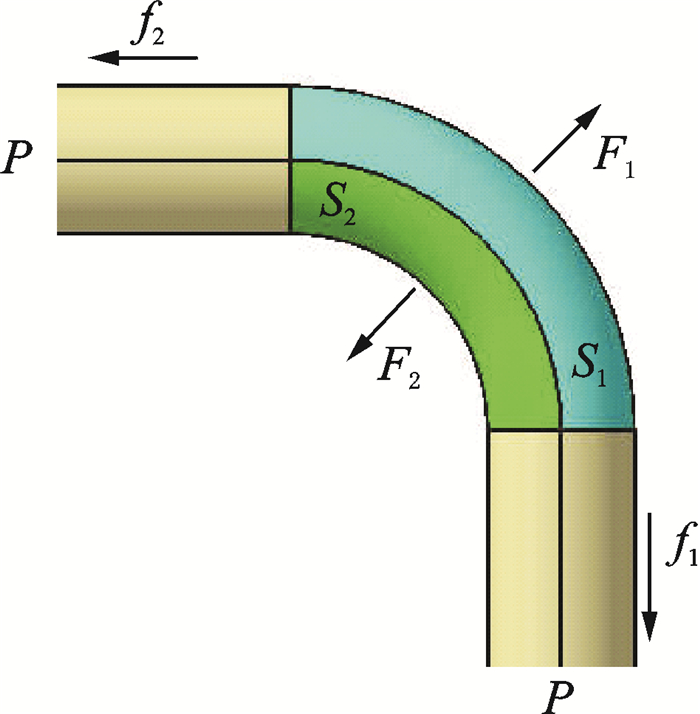

在图 6(c)中沿45°方向做B-B剖切截面,观察胀形过程中弯管的变形规律如图 7所示。在t=0 s时为弯管放入胀形模的初始状态,弯管内侧靠近胀形模内侧;t=0.01 s时,弯管外侧与胀形模贴合,其原理如图 8所示,弯曲处外侧面积S1大于内侧面积S2,弯曲处受到的胀形合力F1大于F2,弯管沿着45°方向向胀形模外侧移动,使得弯管外侧首先与胀形模外侧贴合;t=0.02 s时,弯管胀形截面周长逐渐变大,弯管内侧逐步贴膜;t=0.04 s时,胀形结束,零件贴膜。

|

图 7 B-B截面变形过程示意图 Figure 7 Deformation process diagram of Section B-B |

|

图 8 胀形过程弯管受力简图 Figure 8 Force diagram of bulging process |

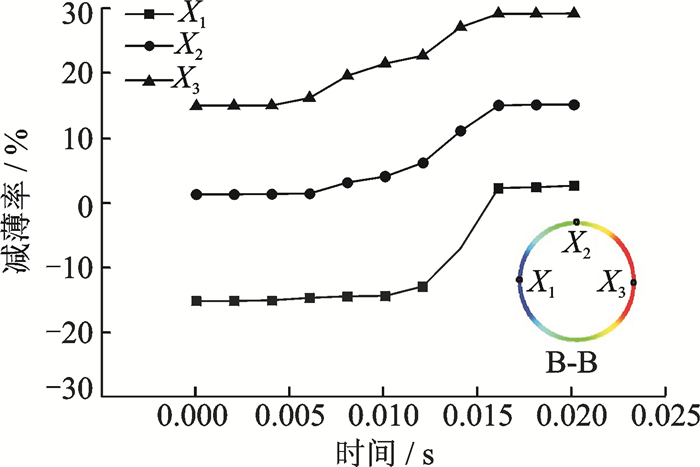

通过图 6可以看出,自由胀形结束时,零件弯曲外侧、零件直壁内侧减薄较大,结合图 4,分析胀形过程中典型区域壁厚变化规律,对于研究小半径弯管弯胀成形壁厚分布有重要意义。通过图 9可以看出,在胀形过程中典型点X1,X2,X3的壁厚变化是同步的,变化趋势一致,说明在胀形过程中B-B截面零件厚度是均匀变化的,此时的变薄量取决于弯管直径与胀形模直径的差值。

|

图 9 B-B截面壁厚变化规律 Figure 9 Thickness deformation law of Section B-B |

图 6(c)中C-C截面典型点X4,X5,X6的壁厚变化规律如图 10所示。从图中可以看出,在胀形之前,该三点的壁厚相近,随着胀形的进行,直壁内侧点X4急剧减薄,其减薄量接近图 9中的X3点,直壁外侧点X6的壁厚变化较小。

|

图 10 C-C截面壁厚变化规律 Figure 10 Thickness deformation law of Section C-C |

图 9与图 10中B-B截面、C-C截面壁厚变化规律相差较大,其主要原因在于:结合图 2可知,C -C截面在弯管的直壁处,且外侧X6点与胀形模型面接触,在内压力的作用下弯管与模具型面之间产生较大的摩擦力,摩擦力抑制了X6点的减薄,而X4点在胀形过程中直至成形结束才与模具型面接触,没有摩擦力的作用抑制减薄;B-B截面由于弯管两端直壁处与模具型面相接触并产生较大的摩擦力,使得B-B截面在模具型面内处于悬空状态,即使在胀形过程中弯管外侧点X3与模具相接触,但是其产生的摩擦力较小,对抑制X3点的减薄作用效果不显著,使得B-B截面弯管处于均匀减薄的状态。

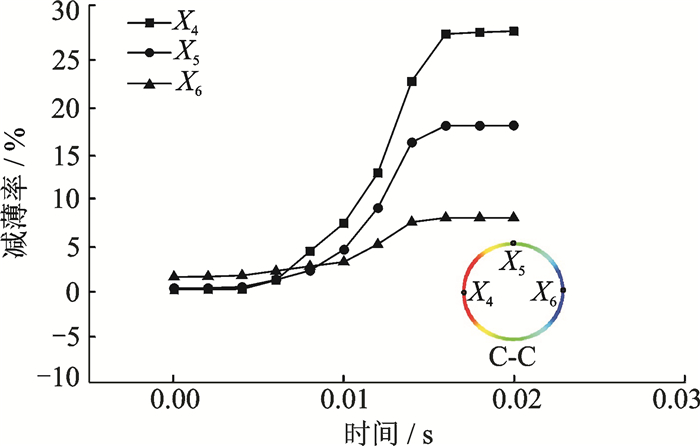

2.3 典型单元应变轨迹在整个胀形过程中有3处区域的变形较为明显:弯管弯曲外侧、弯管弯曲内侧、弯管直壁内侧。选取3处典型单元网格的编号分别是弯曲内侧36 657、弯曲外侧36 677、直壁内侧35 457, 3个单元网格在胀形过程中的应变轨迹如图 11所示。其中直壁内侧单元35 457在胀形过成中第二主应变不变,以第一主应变变形为主,应变轨迹较为笔直,易接触到图 11中黄色的破裂危险曲线,不利于成形,但是可以通过侧推装置进行补料改变其应变轨迹,以减小其破裂的趋势;单元36 657和36 677应变轨迹较为平缓,成形过程较为安全。

|

图 11 典型单元应变轨迹 Figure 11 Typical element strain trajectories |

3 实验验证与分析

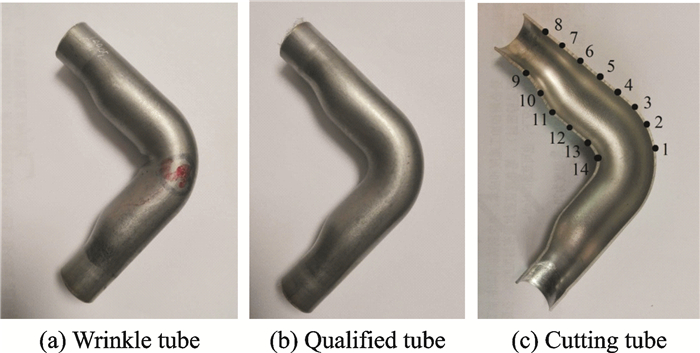

通过上述分析,当弯管坯料直径d=16 mm,弯曲半径Ra为29 mm时能够成形出合格的零件,其弯管零件如图 12所示。弯管成形后由于加工硬化现象不利于胀形成形,因此在弯管之后进行真空退火,去除内应力。

|

图 12 弯曲半径Ra=29 mm Figure 12 Tube of bending radius Ra=29 mm |

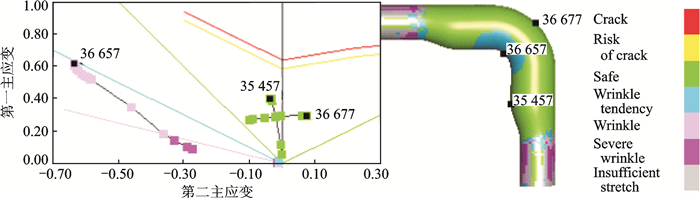

将退火处理后的零件放入胀形模具中进行胀形试验,其胀形结果如图 13所示。其中,图 13(a)所示为弯曲处起皱零件,其原因在于胀形前期轴向进料较多,导致胀形弯曲处管料堆积。对图 13 (b)中零件进行剖切,如图 13(c)所示,选取如图所示的14个点,对这些点进行厚度测量。

|

图 13 胀形零件 Figure 13 Bulging tubes |

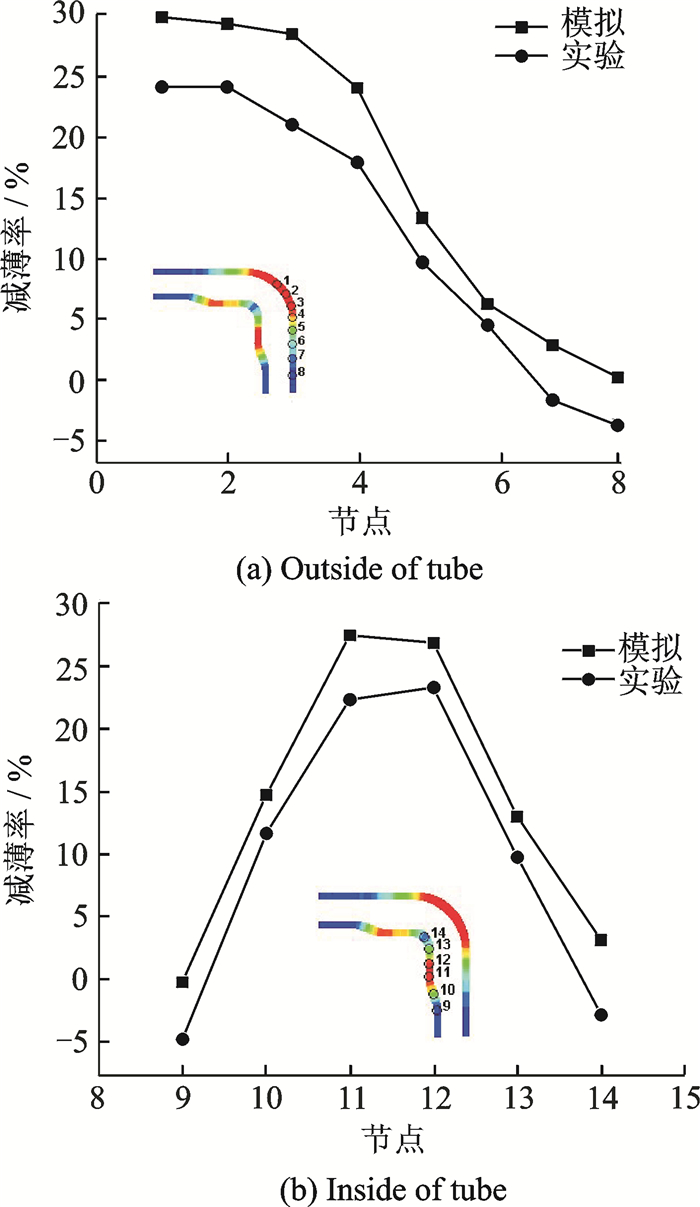

图 14所示为零件外侧及内侧壁厚变化规律,零件外侧减薄率由点1至点9单调递减;零件内侧,减薄率由点9至点14先增加后降低,在产品Ø20 mm管口过渡处减薄率最大,该处的最大减薄量接近零件弯曲外侧的最大减薄量。

|

图 14 剖切面厚度变化 Figure 14 Changes of different section thicknesses |

图 15所示为切割后的最终合格零件。可以看出,零件表面质量较好,无起皱现象,零件整体性能较好,满足尺寸精度要求。

|

图 15 最终产品 Figure 15 Final product |

4 结论

通过对典型小半径弯管弯胀成形过程分析,结合有限元模拟及试验验证可以得到如下结论:

(1) 一次弯管难以成形的零件,可以采用弯胀复合的成形方式进行成形,弯管成形的相对弯曲半径与最终管径之间满足

(2) 在弯管不起皱及自由胀形的条件下,第一步弯曲半径越大,最终胀形的最大减薄率越小,越有利于成形。

(3) 零件弯曲处在胀形过程中均匀减薄,在直壁处零件内侧减薄较大,外侧减薄较小。

(4) 胀形过程中零件弯曲外侧首先与模具型面接触,然后零件直壁内侧与模具型面接触,最后零件弯曲内侧与模具型面接触。

| [1] |

DUNDAR F, DUR E, MAHABUNPHACHAI S, et al.

Corrosion resistance characteristics of stamped and hydroformed proton exchange membrane fuel cell metallic bipolar plates[J]. Journal of Power Sources, 2010, 195(11): 3546–3552.

DOI:10.1016/j.jpowsour.2009.12.040

|

| [2] |

王庆辉, 范清风.

管材内高压成形工艺研究[J]. 热加工工艺, 2016, 45(7): 188–191.

WANG Qinghui, FAN Qingfeng. Study on inner high pressure forming process of pipe material[J]. Hot Working Technology, 2016, 45(7): 188–191. |

| [3] |

YINGYOT A U L, GRACIOUS N, TAYLAN A.

Optimizing tube hydroforming using process simulation and experimental verification[J]. Journal of Materials Processing Technology, 2004, 146(1): 137–143.

DOI:10.1016/S0924-0136(03)00854-9

|

| [4] |

YUAN S, WANG Z.

Application development in internal high pressure forming process[J]. China Mechanical Engineering, 2002, 13(9): 783–786.

|

| [5] |

AHMETOGLU M, ALTAN T.

Tube hydroforming:State-of-the-art and future trends[J]. Journal of Materials Processing Technology, 2000, 98(1): 25–33.

|

| [6] |

QUAN J H.

Thin-walled tube with small radius and internal medium pressure forming technique[J]. China Metal Forming Equipment & Manufacturing Technology, 2009(3): 103–104.

|

| [7] |

WANG Z R, NIELSEN K B, WANG X S, et al.

Experimental and numerical investigation into useful wrinkling during aluminium alloy internal high-pressure forming[J]. Proceedings of the Institution of Mechanical Engineers Part B Journal of Engineering Manufacture, 2004, 218(1): 43–49.

DOI:10.1243/095440504772830192

|

| [8] |

KOÇ M, ALTAN T.

Prediction of forming limits and parameters in the tube hydroforming process[J]. International Journal of Machine Tools & Manufacture, 2002, 42(1): 123–138.

|

| [9] |

TRANA K.

Finite element simulation of the tube hydroforming process-Bending, preforming and hydroforming[J]. Journal of Materials Processing Technology, 2002, 127(3): 401–408.

DOI:10.1016/S0924-0136(02)00432-6

|

| [10] |

PRABHU A, MISHRA N, NARASIMHAN K. A study on the effect of pre-bending radius on the formability of hydroformed steel tubes[C]//The 8th International Conference and Workshop on Numerical Simulation of 3D Sheet Metal Forming Processes. Seoul, South Korea: [s.n.], 2011, 1383(1): 675-682. |

| [11] |

KAMI A, DARIANI B M. Investigation of deformation in thin-walled tubes in bending with small radii[C]//5th National Conference of Metals and Materials Forming, MATFORM'90. Tehran, Iran: [s.n.], 2011. |

2018, Vol. 50

2018, Vol. 50