在微流控芯片发展的最初阶段,主要用硅、玻璃和石英等材料来制作微流控芯片。然而,由于硅材料有成本高、易碎、电绝缘性差、不透光等缺点,玻璃和石英具有成本高,且难以加工出深宽比高的微结构等缺点,因此,人们开始选用具有价格低、耐化学腐蚀、相对容易成形等优点的有机高分子聚合物材料来制作微流控芯片[1-3]。目前常用于微流控芯片加工的聚合物主要有丙烯腈-丁二烯-苯乙烯塑料(Acrylonitrile butadiene styrene, ABS)、聚二甲基硅氧(Polydimethylsiloxane, PDMS)、丙烯酸等。

在目前的微流控芯片研究中,微流控芯片表面微结构的制备是一大难点。目前流行的加工方法有软光刻和激光烧蚀技术[4]。软光刻技术会使弹性材料产生变形和扭曲等问题,导致该技术仍处于实验室阶段。激光烧蚀技术是利用高能激光直接或通过掩膜材料在表面加工出微结构的微细加工技术,由于激光器的价格昂贵、生产效率低,不适宜普通实验室使用,故大大制约了激光烧蚀法的发展。

磨料气射流加工是利用压缩空气加速磨料颗粒对材料表面进行冲蚀加工的新型微细加工技术。磨料气射流加工能以相对较低的成本取得高材料去除率,适合用于对硅、玻璃和石英等硬脆材料的局部加工[5-6]。Kumar等发现,当用磨料气射流加工孔时,得到的孔有锥度,当喷嘴沿深度方向的进给速度等于孔深度的平均变化率时,能使靶距波动最小,此时得到的孔锥度最小[7]。Lari等提出了用所需加工的三维特征来预测喷嘴运动的数学模型,实验证明当用此模型来确定喷嘴运动方式时,可以得到符合要求的三维特征[8]。Baranitharan等用CFD仿真研究了椭圆形喷嘴和圆形喷嘴对气射流质量流量的影响,结果表明相较于圆形喷嘴,椭圆形喷嘴能提高5%的质量流量,并且不会影响材料表面质量[9]。山东大学黄传真教授团队在磨料气射流加工方面进行了深入研究。李全来以氧化铝为磨料,对磨料气射流加工单晶硅冲蚀机理进行了研究,研究表明,其冲蚀机理主要是解理断裂,并基于冲蚀机理得到了磨料气射流加工硬脆材料的切割深度半经验模型[10-11]。候永振研究了磨料气射流抛光石英材料,结果表明,材料表面形貌质量随靶距、磨料流量和入射角度的降低而变好,随气射流压力的增加而先变好后变差[12]。

但是在常温下,使用磨料气射流加工PDMS等聚合物材料时,材料去除率非常低,甚至为零。Beardmore等[13]指出在低温下很多聚合物材料的机械性能会发生改变,会由塑性材料转变为脆性材料。Getu等[14]用液氮磨料射流加工聚四氟乙烯(Polytetrafluoroethylene, PTFE)等聚合物,发现液氮磨料射流加工的材料去除率高,材料表面形貌质量好。但由于液氮磨料射流成本高、设备搭建难度大、实验条件要求高,因此针对聚合物材料的加工有必要研发一种新型的加工技术。本文提出了采用低温磨料气射流加工PDMS,如果结合数控机床,可以加工出高质量的微细结构,如微细孔、微细槽等。气射流降温装置是低温磨料射流加工装置中的关键部件之一,直接决定了整个加工系统的可靠性和适用性,从而影响材料去除率。

本文针对低温磨料气射流加工方法,提出设计一套低温磨料气射流加工装置,得到符合加工要求的低温磨料气射流,为聚合物材料的气射流加工提供新型加工装置,用不同温度的磨料气射流加工PDMS,测量最大孔深并观察了孔的三维形貌。

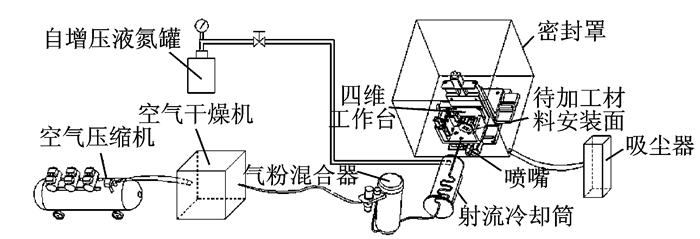

1 加工装置设计 1.1 装置总体设计低温磨料气射流加工装置主要由空气压缩机、干燥机、气粉混合器、冷却筒、液氮罐、四维工作台、吸尘器等组成,其示意图如图 1所示。其工作原理是,空气压缩机产生的压缩空气,经空气干燥机干燥,进入气粉混合器与磨料混合,形成高速磨料气射流,自增压液氮罐产生的液氮进入冷却筒中,将气射流管道浸没在液氮中,当磨料气射流从管道中流过时,被液氮降温冷却形成低温磨料气射流,随后经喷嘴喷射到工件表面进行微细加工[15]。工作台置于密封罩内,可避免实验人员吸入磨料粉尘。吸尘器用于收集加工产生的磨料粉尘,收集的磨料经后处理后可循环利用,大大降低了加工成本。

|

图 1 低温磨料气射流加工装置示意图 Figure 1 Sketch map of cryogenic abrasive air jet machining equipment |

本装置采用的空气压缩机,其公称容积流量为405 L/min,公称排气压力为0.7 MPa。空气干燥机为冷冻式干燥机,空气干燥率可达99%,经干燥机干燥后的空气温度为2 ℃。

气粉混合器主要由磨料仓、负压腔、喷嘴等部件组成。磨料仓和负压腔相连,当空气流经负压腔,形成负压,将磨料吸入负压腔,在负压腔内空气与磨料相混,形成磨料气射流,其压力范围0~0.7 MPa。

运动平台应保证工件能够进行X,Y,Z三个方向的移动和绕Z轴的转动。X,Z运动平台带动工件做平面二维移动,便于找准定位和调整位置;Y轴运动平台带动工件相对于喷嘴做水平移动,进行刻槽加工。将安装面放置在转动平台上,带动工件绕Z轴转动,从而改变射流的入射角度。为此,本文选用四维运动平台,采用的步进电机每步移动分辨率0.01 mm,转动分辨率0.015°,满足低温磨料气射流加工的使用要求。

1.2 射流冷却装置设计冷却筒为本装置的核心部件。气射流管道穿过冷却筒浸没在液氮中,为了提高冷却效率,减小装置体积,将气射流管道设计为蛇形管道。为了得到不同的气射流温度,气射流管道尺寸应可调,因此,将冷却筒设计为左右分体式可拆卸结构,通过更换不同尺寸的气射流管道来得到不同温度的气射流。冷却筒结构如图 2所示。

|

图 2 冷却筒结构图 Figure 2 Structure diagram of cooling cylinder |

容器使用优质不锈钢焊接制成,所使用的高真空多层绝热能屏蔽掉绝大部分的冷热传导,该种绝热方式导热系数低,保温层厚度只需几厘米即可,为方便真空保温层的制造,容器设计为圆形筒体。

因液氮会气化,为保证安全和达到实验要求,将冷却筒设计为开口常压,设计一个排气口来排出蒸发的氮气。由于容器体积较小、液位计安装困难,为方便监测液位,将低温温度探头置于蛇形管上方,只要该点温度不高于液氮沸点温度即表示冷却筒浸没在液氮中。为了实现自动补充液氮,将高温温度探头置于排气口,通过测量排气口的温度来控制电磁阀的开关。当排气口温度达到液氮沸点温度时,表明此时有液氮溢出,应关闭电磁阀,停止加液;电磁阀的开启温度设置根据产品工况经多次实验获得。冷却筒通过电磁阀与液氮罐相连。高温温度传感器的测量数据实时反馈给补液控制器,通过补液控制器控制电磁阀的开关,低温温度传感器的测量数据通过显示器实时显示。冷却筒实物如图 3所示。

|

图 3 冷却筒 Figure 3 Cooling cylinder |

1.3 蛇形管长度计算

本装置通过控制蛇形管的长度来得到不同的磨料气射流温度。为得到合适的低温磨料气射流温度,需建立蛇形管长度计算的数学模型。PDMS的塑脆转变温度取-120 ℃[16],为研究塑脆转变对磨料气射流加工PDMS的影响,制备-100 ℃和-190 ℃两种温度的磨料气射流。

根据传热学相关知识以及装置的尺寸,对模型进行简化,将问题转化为:高压高速空气流经尺寸d=6 mm的铜管,管壁温度取常数且等于-196 ℃,经测得空气的入口压力为32.7 kPa,空气入口速度v=224.5 m/s,空气入口温度Tf, in=2 ℃,当空气出口温度Tf, out= -190 ℃时,计算空气流经的管道长度。

空气在管内流动温度降低,通过壁面将热量散出。根据热平衡关系

| $ h\left( {{T_{\rm{w}}} - {T_{\rm{f}}}} \right)dl{\rm{ \mathsf{ π} }} = \rho {c_\rho }vA\left( {{T_{{\rm{f, out}}}} - {T_{{\rm{f, in}}}}} \right) $ | (1) |

经转换可得

| $ l = \frac{{\rho {c_\rho }vA\left( {{T_{{\rm{f, out}}}} - {T_{{\rm{f, in}}}}} \right)}}{{h\left( {{T_{\rm{w}}} - {T_{\rm{f}}}} \right){\rm{ \mathsf{ π} }}d}} $ | (2) |

式中:h为对流换热系数,Tw为壁面温度,Tf为定性温度,l为管道长度,ρ为空气密度,cρ为定压比热容,A为管道横截面积。

取进出口平均温度为空气的定性温度,则Tf=-94 ℃。查空气物性表得,运动黏度vf=4.652×10-6 m2/s,导热系数λf = 0.016 5 W/(m·K),ρ=2.617 7 kg/m3,cρ= 1.01 kJ/(kg·K),普朗特数Pr= 0.746 4。则雷诺数为

| $ {{\mathop{\rm Re}\nolimits} _{\rm{f}}} = \frac{{v \cdot d}}{{{v_{\rm{f}}}}} = 2.896 \times {10^5} $ | (3) |

由雷诺数大于104可知该流动为湍流,该问题符合管内强迫对流换热的彼都霍夫关联式。

运用彼都霍夫关联式[17]

| $ N{u_{\rm{f}}} = \frac{{\left( {f/8} \right)R{e_{\rm{f}}}\cdot Pr}}{{1 + 900/R{e_{\rm{f}}} + 12.7\sqrt {f/8} (P{r^{\frac{2}{3}}} - 1)}} $ | (4) |

式中:Nuf为努尔赛数,f = (1.82logRef-1.64)-2。代入数据得Nuf= 431.805。从而求得对流换热系数h为

| $ h = N{u_{\rm{f}}}\frac{{{\lambda _{\rm{f}}}}}{d} = 1{\rm{ }}187.464 $ | (5) |

将式(5)代入式(2),求得管道长度为l=1.41 m, 即当射流出口温度为-190 ℃时,浸没在液氮中的蛇形管长度应为141 cm。

同理,计算得出当射流出口温度为-100 ℃时,浸没在液氮中的蛇形管长度为79 cm。

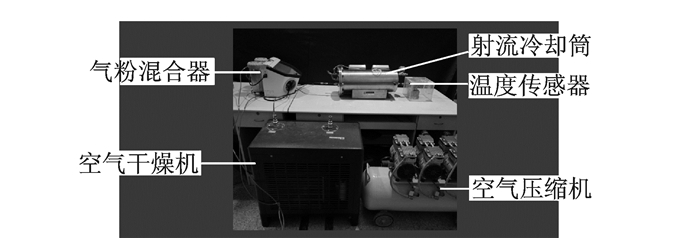

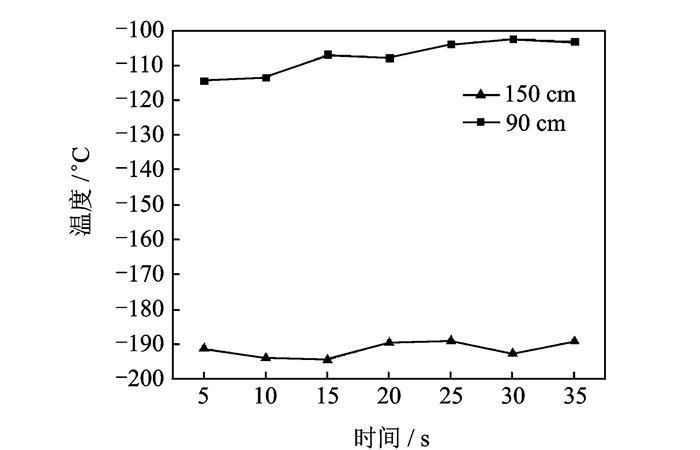

2 射流出口温度验证考虑到1.3节中公式本身存在的误差,分别选用浸没在液氮中的长度为90 cm和150 cm的蛇形管,测量蛇形管出口处的气射流温度,验证整套装置是否满足设计要求。本实验选用的测温装置是MadgeTech公司生产的温度记录仪。实验时,将温度传感器固定在蛇形管出口,每隔5 s记录一次数据,实验装置如图 4所示,得到的实验结果如图 5所示。当浸没在液氮中的蛇形管长度为150 cm时,蛇形管出口处的平均气射流温度为-192 ℃,当浸没在液氮中的蛇形管长度为90 cm时,蛇形管出口处的平均气射流温度为-107 ℃,与1.3节中计算结果相仿,故1.3节中的数学模型具有可行性。

|

图 4 射流温度测量实验装置 Figure 4 Experimental equipment of measuring jet temperature |

|

图 5 不同长度蛇形管对应的射流出口温度 Figure 5 Outlet temperature of different serpentine tubes with different length |

3 实验 3.1 实验准备

将Sylgard 184硅橡胶和粘结剂按10: 1的比例混合,搅拌0.5 h后倒入直径50 mm、深度5 mm的培养皿中,将培养皿放入80 ℃的真空烘干箱中4 h即可得到PDMS。

分别用出口温度为25,-107和-192 ℃的低温磨料气射流加工厚度为5 mm的PDMS,选用粒径为25 μm的氧化铝磨料,射流入射角度为90°,加工距离5 mm,加工时间为60 s,喷嘴直径1.2 mm。采用NANOVEA ST400(美国)三维形貌仪测量加工后的孔深和孔的三维形貌。

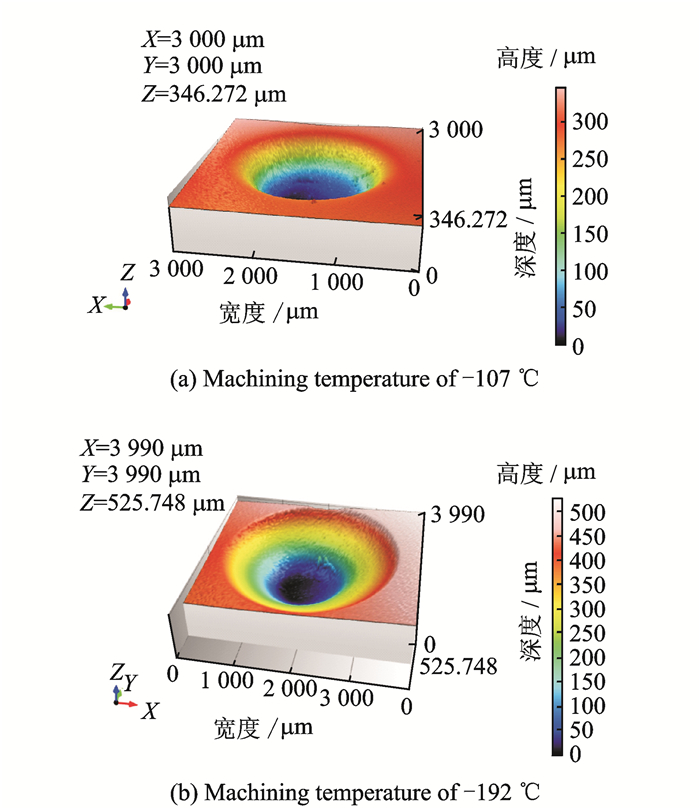

3.2 实验结果表 1为不同温度的磨料气射流加工PDMS所得到的最大孔深。由表 1可得,磨料气射流在常温下对PDMS没有加工效果,观察加工后的PDMS,发现其表面发生了很严重的磨粒嵌入。随着温度的下降,磨料气射流对PDMS逐渐产生加工效果,同时当加工温度低于PDMS的塑脆转变温度(-120 ℃)时,最大孔深提高了51%。实验结果表明,低温磨料气射流可以加工PDMS,且随着温度的降低,材料去除率大大增加。

| 表 1 在不同温度下加工PDMS得到的最大孔深 Table 1 The maximum depth of holes machined at different temperatures on PDMS |

表 2为不同温度的磨料气射流加工PDMS所得到的孔的直径。由表 2可得,当磨料气射流温度由-107 ℃降低到-192 ℃时,加工PDMS所得到的孔的直径增加了46%。这是因为磨料气射流从中心到边缘,温度逐渐升高,-192 ℃的磨料气射流能够对PDMS产生加工效果的范围要大于-107 ℃的磨料气射流能够对PDMS产生加工效果的范围。

| 表 2 在不同温度下加工PDMS得到的孔的直径 Table 2 The diameter of holes machined at different temperatures on PDMS |

图 6为不同温度下加工PDMS得到的孔的三维形貌。从图 6可以发现,不同温度下加工得到的孔形状相似,但孔的深度、直径有很大差异。

|

图 6 不同温度下加工PDMS得到的孔的三维形貌 Figure 6 Three-dimensional profiles of holes machined at different temperatures on PDMS |

孔的切口横截面形状能够很好地反映低温磨料气射流加工聚合物的材料去除形式。当用气射流加工塑性材料时,孔的横截面多为U形,而用磨料气射流加工脆性材料时,孔的横截面多为V形[18]。这是因为当气射流加工工件过程中,被反射回来的粒子对侧壁会形成二次加工。磨料气射流加工的材料去除率和射流入射角度有关,当去除形式为塑性去除时,射流入射角度越小,材料去除率越大,因此反射回来的粒子对侧壁二次加工的材料去除率较大,可随着孔深度的增加实时对侧壁进行二次加工,因此孔壁垂直于底部;当去除形式为脆性去除时,射流入射角度越大,材料去除率越大,因此反射回来的粒子对侧壁二次加工的材料去除率要小于气射流对工件底部的材料去除率,导致侧壁与底部不垂直。图 7为不同温度下加工PDMS得到的孔深方向的横截面数据,图中所示孔为盲孔。由图 7可知,当低温下加工PDMS时,得到的孔侧壁与底部不垂直,符合脆性去除机理,但所得孔底部平整,孔横截面呈倒梯形,并不是V形,这表明低温磨料气射流加工PDMS并不是完全的脆性去除,还包括塑性去除,是塑性去除和脆性去除的结合。

|

图 7 不同温度下加工PDMS得到的孔的横截面数据 Figure 7 Cross-sectional data of holes machined at different temperature on PDMS |

由图 7还可知,对于PDMS材料,当加工温度为-107 ℃时,得到的孔横截面形状较差,孔底部不平整,横截面轮廓曲线不规则;当加工温度为-192 ℃时,得到的孔横截面形状较好,底部较为平整,横截面轮廓曲线规则并且轮廓对称。这是因为当气射流温度为-107 ℃时,PDMS表面温度高于其塑脆转变温度,PDMS塑脆转变不彻底,表面机械性能分布不均匀;当气射流温度为-192 ℃时,PDMS表面温度远低于其塑脆转变温度,在加工过程中已被充分冷却,塑脆转变充分进行,表面机械性能均匀分布。因此,随着温度的降低,不仅可以增加材料去除率,还可以提高孔的横截面质量。

4 结论(1) 提出了采用低温磨料气射流加工PDMS等聚合物材料的方法,发明了一套低温磨料气射流加工装置,解决了常温下磨料气射流加工方法无法加工PDMS等聚合物材料的问题,为微流控芯片的制备提供了新的思路。

(2) 设计了磨料射流冷却装置,分析了蛇形管长度和磨料气射流出口温度之间的关系,建立了计算蛇形管长度的数学模型,并通过相应的实验验证了该模型的正确性,为以后对低温磨料射流加工进行更深入的研究奠定了基础。

(3) 研制出了低温磨料气射流加工装置,并进行了低温磨料气射流加工PDMS实验。结果表明,低温磨料气射流可以加工PDMS,且随着温度的降低,材料去除率大大增加,孔的横截面质量提高。低温磨料气射流加工PDMS的材料去除机理为塑性去除和脆性去除的结合。

| [1] |

KOWSARI K, NOUHI A, HADAVI V, et al.

Prediction of the erosive footprint in the abrasive jet micro-machining of flat and curved glass[J]. Tribology International, 2017, 106: 101–108.

DOI:10.1016/j.triboint.2016.10.038

|

| [2] |

MILLS C A, MARTINEZ E, BESSUEILLE F, et al.

Production of structures for microfluidics using polymer imprint techniques[J]. Microelectronic Engineering, 2005, 78: 695–700.

|

| [3] |

BECKER H, LOCASCIO L E.

Polymer microfluidic devices[J]. Talanta, 2002, 56(2): 267–287.

DOI:10.1016/S0039-9140(01)00594-X

|

| [4] |

余明芬, 曾洪梅, 张桦, 等.

微流控芯片技术研究概况及其应用进展[J]. 植物保护, 2014, 40(4): 1–8.

DOI:10.3969/j.issn.0529-1542.2014.04.001 YU Mingfen, ZENG Hongmei, ZHANG Hua, et al. Research progress in microfluidics and its applications[J]. Plant Protection, 2014, 40(4): 1–8. DOI:10.3969/j.issn.0529-1542.2014.04.001 |

| [5] |

李全来, 李长林, 陶春生.

微磨料气射流成形加工表面波纹度研究[J]. 现代制造工程, 2017(6): 114–120.

LI Quanlai, LI Changlin, TAO Chunsheng. Surface waviness analysis on micro abrasive air jet machining technology[J]. Modern Manufacturing Engineering, 2017(6): 114–120. |

| [6] |

樊晶明, 王成勇, 王军, 等.

微磨料空气射流加工特性研究[J]. 中国机械工程, 2008, 19(5): 584–589.

DOI:10.3321/j.issn:1004-132X.2008.05.020 FAN Jingming, WANG Chengyong, WANG Jun, et al. Study on the machining performance of micro abrasive jet machining[J]. China Mechanical Engineering, 2008, 19(5): 584–589. DOI:10.3321/j.issn:1004-132X.2008.05.020 |

| [7] |

KUMAR A, HIREMATH S S.

Improvement of geometrical accuracy of micro holes machined through micro abrasive jet machining[J]. Procedia Cirp, 2016, 46: 47–50.

DOI:10.1016/j.procir.2016.03.139

|

| [8] |

LARI M R S, PAPINI M.

Inverse methods to gradient etch three-dimensional features with prescribed topographies using abrasive jet micro-machining:Part Ⅰ-Modeling[J]. Precision Engineering, 2016, 45: 272–284.

DOI:10.1016/j.precisioneng.2016.03.004

|

| [9] |

BARANITHARAN P, ZEELAN B N.

Design and analysis of eliptical nozzle in AJM process using computational fluid dynamics[J]. Science Technology & Arts Research Journal, 2015, 4(1): 171.

|

| [10] |

李全来.微磨料气射流切割单晶硅冲蚀率及切割质量研究[D].济南: 山东大学, 2009.

LI Quanlai. Study on erosion rate and cutting quality of monocrystalline silicon cut by micro abrasive air jet[D]. Jinan: Shandong University, 2009. |

| [11] |

李全来, 黄传真, 王军, 等.

微磨料气射流切割深度建模[J]. 制造技术与机床, 2009(8): 88–91.

DOI:10.3969/j.issn.1005-2402.2009.08.027 LI Quanlai, HUANG Chuanzhen, WANG Jun, et al. Cutting depth model for micro abrasive air jet machining[J]. Manufacturing Technology & Machine Tool, 2009(8): 88–91. DOI:10.3969/j.issn.1005-2402.2009.08.027 |

| [12] |

侯永振.精密磨料气射流抛光技术研究[D].济南: 山东大学, 2009.

HOU Yongzhen.A study on precision abrasive air jet polishing technology[D].Jinan: Shandong University, 2009. |

| [13] |

BEARDMORE P, RABINOWITZ S.

Low temperature crazing in amorphous polymers[J]. Journal of Materials Science, 1971, 6(1): 80–86.

DOI:10.1007/BF00550296

|

| [14] |

GETU H, SPELT J K, PAPINI M.

Cryogenically assisted abrasive jet micromachining of polymers[J]. Journal of Micromechanics & Microengineering, 2008, 18(11): 115010.

|

| [15] |

LARI M R S, GHAZAVI A, PAPINI M.

A rotating mask system for sculpting of three-dimensional features using abrasive jet micro-machining[J]. Journal of Materials Processing Technology, 2017, 243: 62–74.

DOI:10.1016/j.jmatprotec.2016.12.006

|

| [16] |

ABE A, BLOCH D R.

Polymer handbook[M]. New York: Wiley, 1989.

|

| [17] |

张靖周.

高等传热学[M]. 北京: 科学出版社, 2009.

ZHANG Jingzhou. Advanced heat transfer[M]. Beijing: Science Press, 2009. |

| [18] |

STONE H A, STROOCK A D, AJDARI A.

Engineering flows in small devices:Microfluidics toward a lab-on-a-chip[J]. Annu Rev Fluid Mech, 2004, 36: 381–411.

DOI:10.1146/annurev.fluid.36.050802.122124

|

2018, Vol. 50

2018, Vol. 50