航空发动机由于特定的工作原理,其高压涡轮等核心机长期在高压高温等恶劣工况中运转,叶片承受各种机械应力和热应力;且由于为提高叶片的散热效果,涡轮叶片被制成表面有通风孔的空心状薄壁件,很容易发生疲劳裂纹。疲劳裂纹可以通过荧光检查、磁粉检查、超声波检查以及X射线检查等检查措施来发现。对于航线检查、定检等非大修损伤检测,机务维修部门一般用孔探技术检测叶片裂纹。裂纹尺寸在设计的损伤容限内可以继续使用,超过一定尺寸的裂纹就意味着叶片失效。根据发动机的有关使用维修资料统计,燃气涡轮发动机叶片断裂是发动机发生故障并可能导致航空事故的重要因素之一[1]。故涡轮叶片检查、监测和维修是发动机结构部件检修的重要工作之一。这些检查工作分布在发动机寿命周期内的不同阶段(如航前航后检查、定检、大修以及事后维修等),大量的检测及维修记录零散分布于工程维修单中,并没有被充分反馈到发动机的寿命预测和维修决策之中。工程师们将这些离散的、小样本且受到很多外界不可控因素的影响(人为因素、自然条件和设备精度等)的检测信息作为一种工程经验用做判断依据显然是不科学的,有时甚至是错误的。因此,检修数据在发动机的健康管理中一直受到忽视。本文拟从工程实际检修数据的统计分析及发动机结构部件的物理失效规律方面探讨和研究如何利用这些检修数据对发动机进行维修决策的方法论,为工程师对发动机结构部件的维修决策提供科学依据。

由于航空发动机对结构完整性和功能可靠性要求的特殊性,其维修策略一般都采用视情维修。因此,从运行维护和检修决策的角度,国内外很多学者都基于部件/系统的状态监控信息对发动机进行视情维修决策研究,涉及到的主要理论有概率论、数理统计、更新过程、再生过程、马尔可夫链、Gamma过程、Poisson过程和鞅等基础理论;相关模型包括状态空间模型[2]、延迟时间模型[3]、计数过程模型[4]以及比例危险模型[5]等;并结合相关约束条件(例如,轮盘、叶片等关键旋转部件的时寿限制、局方发布的适航指令AD或者设备供应商发布的服务公告SB等软时限要求),应用各种智能优化算法(如遗传算法[6]、模拟退火算法[7]、启发式算法[8]、线性[9]或非线性规划[10]、多目标决策方法[8]以及马尔可夫决策的迭代寻优算法[11]等),优化有关决策变量(包括维修间隔[12]、维修等级[13]、维修工作范围[14]以及维修状态阈值[15]等),得到最优或局部最优目标值。文献[16]根据航线检修数据应用时间延迟模型对发动机某子系统在多目标约束条件下的检修决策进行了优化研究。上述研究方法主要都是基于数据驱动的方法,且很多都是基于大量连续监测数据进行发动机的检修决策研究。国内外也有一些学者从发动机设计角度出发,通过物理/性能模型或损伤容限准则来推演其性能衰退趋势和结构损伤扩展规律,从而达到检修预测的目的[17-21]。融合航线检查数据和物理失效规律对发动机结构部件进行检修决策的研究还比较鲜见。因此,本文将根据航线检查数据及其特点拟提出一种新的结构件损伤检修决策方法。

结构部件检查不同于系统和结构监测。结构检查是定时(计划性)或不定时(非计划性)的、离散的检测,检测目的是发现结构部件是否损伤或失效。其检测结果一般有两种情况:(1)对于可达性较差的原位测量部件,或是成败型部件,检查是否损伤(或失效),记录损伤(或失效)的部件数,例如涡轮叶片、直接可替换单元(LRU);(2)对于通过检测部件的特征参数来判别是否损伤(或失效),测量部件损伤(或失效)的尺寸,并记录损伤(或失效)的部件数,例如:涡轮叶片、叶盘等。本文调研收集到的发动机涡轮叶片损伤检测数据主要包括在不同的检查时刻T,通过孔探等检查手段发现一组叶片n中有k个叶片损伤失效,利用叶片损伤检测数据并应用物理退化模型对涡轮叶片进行仿真分析和检修策略优化。

1 基于检查数据的失效概率分布 1.1 基于二项分布的似然函数建模根据发动机涡轮叶片的实际损伤检查数据形式(t,n,k),在检查时刻t,n个涡轮叶片中有k个叶片发生失效时的概率质量函数为

| $ \begin{gathered} P(k\;{\text{failures in}}\;n\;{\text{components}} \hfill \\ |F\left( t \right)) = \hfill \\ \left( \begin{gathered} n \hfill \\ k \hfill \\ \end{gathered} \right){\left( {F\left( t \right)} \right)^k}{\left( {1 - F\left( t \right)} \right)^{\left( {n - k} \right)}} = \hfill \\ \frac{{n!}}{{k!\left( {n - k} \right)!}}{\left( {F\left( t \right)} \right)^k}{\left( {1 - F\left( t \right)} \right)^{\left( {n - k} \right)}} \hfill \\ \end{gathered} $ | (1) |

式中:F(t)为涡轮叶片的累积失效概率函数,且假设

| $ \begin{gathered} L = \prod\limits_{i = 1}^N {{L_i}\left( {{s_i}|\alpha , \beta } \right) = \prod\limits_{i = 1}^N {\frac{{{n_i}!}}{{{k_i}!\left( {{n_i} - {k_i}} \right)!}} \cdot } } \hfill \\ {\left( {{F_\iota }\left( {{t_i}} \right)} \right)^{{k_i}}}{\left( {1 - {F_\iota }\left( {{t_i}} \right)} \right)^{\left( {{n_i} - {k_i}} \right)}} \hfill \\ \end{gathered} $ | (2) |

式中: si =(ti, ni, ki),i为顺序检查序数;ti, ni, ki分别表示第i次检查时间、第i次检查时的涡轮叶片总数和第i次检查时的失效叶片数;

根据1.1节中所述,假设涡轮叶片部件的寿命服从威布尔分布,由于人们对叶片失效分布函数中的参数分布知之甚少,一般假设待估计参数的先验分布为均匀分布,形状参数α先验分布的范围根据威布尔分布的一般形状参数范围确定[22],尺寸参数β先验分布的范围根据检查数据、设计寿命以及工程师的经验确定。由贝叶斯参数更新原理[23],应用Metropolis-Hastings抽样法(M-H法)[24],得到发动机涡轮叶片失效分布函数的参数估计值(

|

图 1 涡轮叶片失效寿命分布示意图(ac为临界失效值) Figure 1 Turbine blade failure life distribution (ac is a critical failure length) |

2 基于物理失效模型的检修策略原理 2.1 裂纹增长反演分析

对于涡轮叶片在初始可检裂纹至临界失效裂纹的稳定扩展区,利用Paris公式[25]有

| $ {\text{d}}a/{\text{d}}t = C{(\Delta K)^m} = C{(r\Delta \sigma \sqrt {{\text{π }}a} )^m} $ | (3) |

式中:C, m是叶片的材料基本参数,一般由实验确定。r是叶片的修正系数,一般与叶片裂纹的尺寸有关,可由应力强度因子手册查得,对于单边裂纹无线大板,r取值为1.12。Δ σ是叶片承受的应力载荷幅值,a为叶片裂纹长度,t为发动机的循环次数(或寿命),ΔK是应力强度因子幅值,π为常数。式(3)通过积分并整理后,得到

| $ \begin{gathered} {t_{\text{d}}} = {t_{\text{c}}} - \frac{1}{{C{{\left( {r\Delta \sigma \sqrt {\text{π }} } \right)}^m}\left( {0.5m - 1} \right)}}{\text{ }} \hfill \\ \left( {\frac{1}{{a_{\text{d}}^{0.5m - 1}}} - \frac{1}{{a_{\text{c}}^{0.5m - 1}}}} \right){\text{ }} \hfill \\ \end{gathered} $ | (4) |

式中: ac, ad分别为临界裂纹失效长度和初始可检裂纹长度,tc, td分别为ac, ad对应的发动机循环次数(或寿命)。

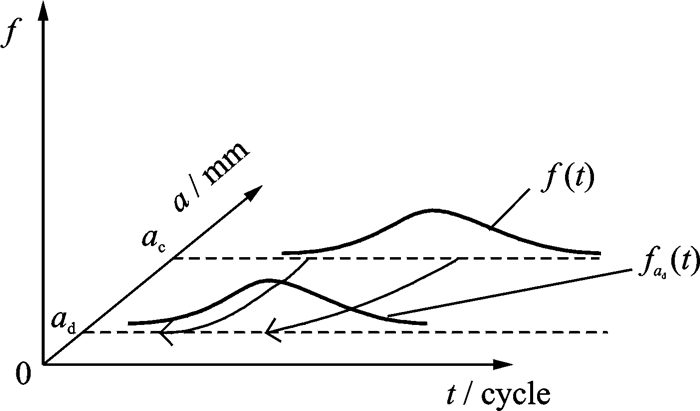

由第1节中所得的叶片在临界失效裂纹长度ac时的失效分布函数,抽样得到模拟的叶片寿命。根据式(4)和初始可检裂纹长度ad以及叶片的材料属性、载荷谱等参数,由裂纹逆增长过程得到叶片在初始可检裂纹长度处的寿命及其统计分布,其示意图如图 2所示。

|

图 2 初始可检裂纹长度对应的寿命分布转换示意图 Figure 2 Life distribution corresponding to initial detectable crack length converted |

需要指出的是,初始可检裂纹长度ad是一随机变量,它与检测方法、手段和条件等因素以及检测概率有关;同时,裂纹增长反演过程中需保持裂纹失效分布函数的不变性,这样才能保证材料属性、受载情况以及环境等影响因素不会使失效分布函数发生变化。这种不变性原则本文未能在理论上给予证明,但下文中有专门的说明。

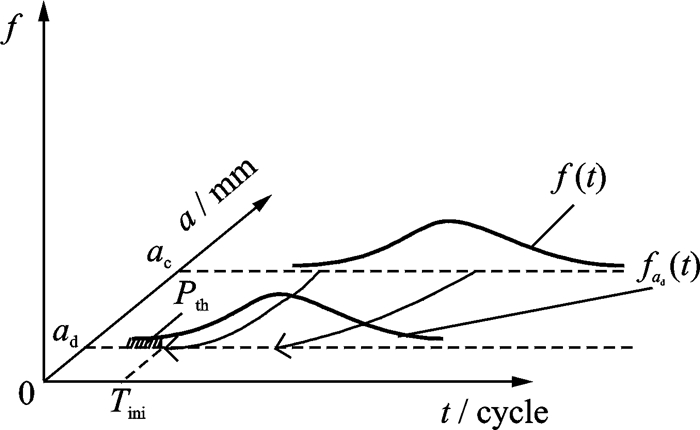

2.2 初检时刻确定航空维修手册中关键重要部件的初检时间一般都根据有限的实验结果和统计推断,在保证一定失效概率的条件下确定某一固定的检查间隔。但对于航空公司来说,发动机的运行环境不同,其初检时机也不尽相同,因此需要根据发动机涡轮叶片的运行损伤检查数据确定更符合实际运行环境的检修时间。假设由式(4)反演仿真得到的初始可检裂纹长度ad所对应的寿命t服从参数为(α′, β′)的威布尔分布,其概率密度函数为fad(t),通过数据拟合,得到参数(α′, β′)的估计值(

| $ \int_0^{{T_{{\text{ini}}}}} {f_{a_{\text{d}}}\left( t \right){\text{d}}t} = {P_{{\text{th}}}} $ | (5) |

|

图 3 确定初检时刻的示意图 Figure 3 Determination of initial inspection time |

在fad(t)服从参数为(

| $ 1 - \exp\left[ { - {{\left( {\frac{{{T_{{\text{ini}}}}}}{{\hat \alpha '}}} \right)}^{\hat \beta '}}} \right] = {P_{{\text{th}}}} $ | (6) |

根据式(6)即可计算得到初检时刻Tini。当然,用这种方法确定的初检时刻实际上也是比较保守的,这个初检时刻包含了裂纹的起始过程和早期裂纹扩展过程,而裂纹的起始过程和早期裂纹扩展过程建模目前还比较困难,目前没有比较统一的模型可以描述此过程。此方法确定的Tini的物理意义在于:在初检时刻Tini之前,通过一定的检测方法和手段都基本上不太可能检测到该裂纹;在Tini之后,通过某些检测方法和手段有一定的概率可以检测到该裂纹,裂纹扩展可以视为稳定扩展阶段,即可用Paris, Forman等模型描述。在没有完全理解裂纹在起始阶段产生和在早期扩展阶段微小裂纹扩展机理的情况下,这种人为假设和推理符合工程实际。

由式(6)求得Tini后,再根据式(4)可以得到在Tini处的裂纹长度a的仿真模拟值,即

| $ \begin{gathered} a = \{ a_{\text{c}}^{1 - 0.5m} - ({T_{\text{c}}} - {T_{{\text{ini}}}})[C(r\cdot \hfill \\ \;\;\;\;\;\;\;\;\;\;\Delta \sigma \sqrt {\text{π }} {)^m}\left( {1 - 0.5m} \right)]{\} ^{\frac{1}{{1 - 0.5m}}}} \hfill \\ \end{gathered} $ | (7) |

式中,Tc是根据f(t)的累积分布函数抽样得到的模拟失效时间,并通过数据拟合得到其概率密度函数fTini(a),其示意图如图 4所示。

|

图 4 初检时刻对应的裂纹长度分布示意图 Figure 4 Crack length distribution corresponding to initial inspection time |

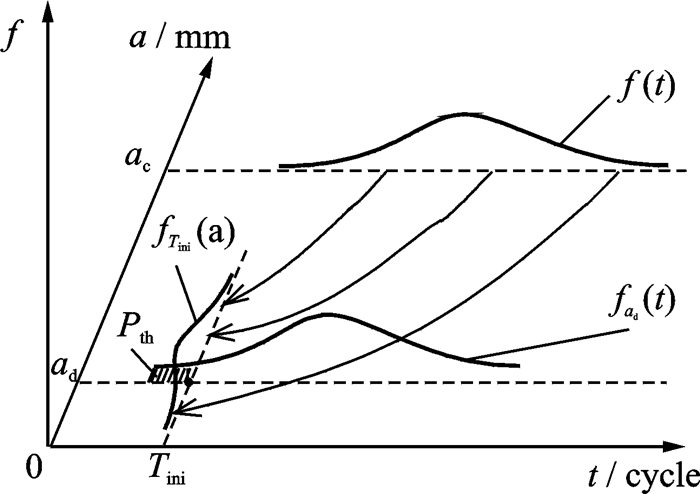

2.3 裂纹增长仿真分析

对由式(7)中计算得到的裂纹长度模拟值拟合而成的fTini(a)进行随机抽样,得到在Tini时刻的各初始裂纹长度a,根据式(3),

|

图 5 涡轮叶片状态退化示意图 Figure 5 State degradation of turbine blades |

根据公式Ttotal-Tini=nΔT(其中n为正整数,表示检查次数),尝试不同的ΔT(对应叶片在寿命周期内不同的检查次数n值)和Tini(不同的累计分布阈值Pth对应不同的初检时间Tini),通过仿真Tini, n和ΔT三个参数的优化过程,得到叶片在计划寿命周期内不同的失效概率Pf,Pf的计算公式用如式(8)逼近

| $ {P_f} \approx \frac{{{\text{number}}\;{\text{of}}\;a_{{T_{{\text{total}}}}}^{(i)}|a_{{T_{{\text{total}}}}}^{(i)} \geqslant {a_{\text{c}}}}}{M} $ | (8) |

式中:M为总仿真次数,aTtotal(i)表示第i次仿真裂纹扩展到Ttotal时的长度,i=1, 2, …, M。根据叶片在计划寿命周期内的可靠性要求,得到叶片的最佳重复检查间隔ΔT (即得到满足可靠性要求的初检时间和最少检查次数)。

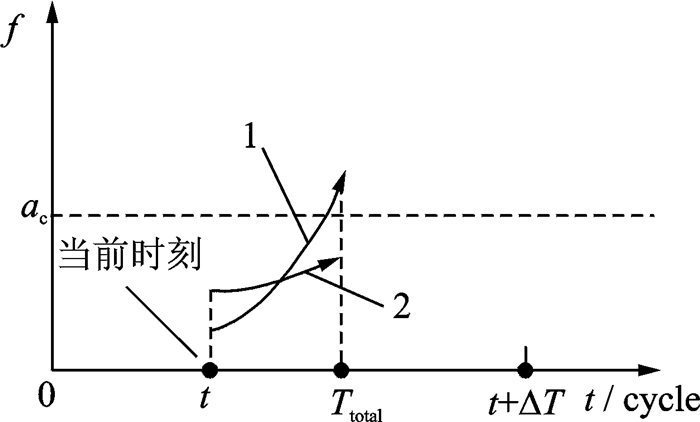

值得注意的是,在某个检查时刻t,如果裂纹没有被发现,则根据式(3)裂纹不断增长,直至下一个检查时刻(t +ΔT)。若t < Ttotal且t+ΔT≥Ttotal时,则根据式(9)计算在[t, Ttotal]时间间隔内裂纹增长,即

| $ \begin{align} & {{a}_{{{T}_{\text{total}}}}}=\{{{a}^{~}}_{t}^{1-0.5m}-({{T}_{\text{total}}}-t)[C(r\cdot \\ &\;\;\;\;\;\;\; \Delta \sigma ~\sqrt{\text{ }\!\!\pi\!\!\text{ }}~{{)}^{m}}\left( 0.5m-1 \right)]{{\}}^{~\frac{1}{1-0.5m}}} \\ \end{align} $ | (9) |

式中at表示在当前时刻t时的裂纹长度,其裂纹增长示意图如图 6所示,此时裂纹长度可能大于临界失效尺寸ac(如图 6中扩展路径1所示),也可能没有失效(如图 6中扩展路径2所示)。

|

图 6 从t到Ttotal时刻的裂纹增长示意图 Figure 6 Crack growth from t to Ttotal |

根据以上分析步骤,建立计算流程图如图 7所示。

|

图 7 基于物理退化模型的叶片失效概率计算流程图 Figure 7 A flow chat of turbine blade failure probability operation based on physics deterioration models |

3 实例分析

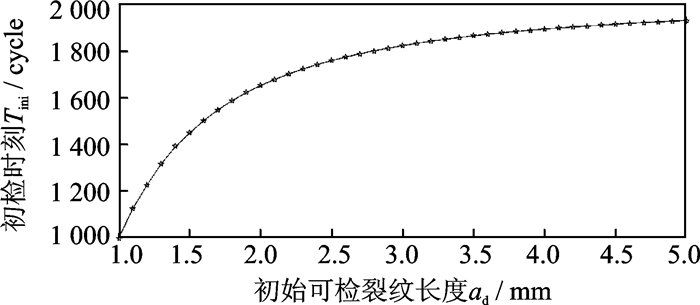

根据中国邮政航空公司CFM56-5B/P型航空发动机机队的现场检查数据,并根据发动机性能工程师的实践经验、对实际运行工况的描述和估计以及型号发动机叶片检查维修手册[26]要求,且结合相关文献资料[27]中对叶片材料参数的试验、检测和统计,在应用以上方法、流程过程中,相关参数取值如表 1所示(根据Paris方程裂纹增长过程及逐次检测时的裂纹长度,应用最小二乘法优化得到参数C和m的值,详见文献[27])。根据以上方法和相关参数设置,编制Matlab仿真程序,得到初始可检裂纹长度ad和初检时间Tini之间存在函数关系如图 8所示。从图 8中可以看出,初始可检裂纹长度包含了叶片裂纹检测孔探仪一般均能检测到的最小裂纹长度(1mm)到叶片失效的临界裂纹长度(5mm)区间,且随着初始可检裂纹长度的增加,初检时间变化趋于平缓。

| 表 1 CFM56-5B/P发动机相关基本参数和运行参数 Table 1 The related material and operation parameters about an engine of type CFM56-5B/P |

|

图 8 初始可检裂纹长度ad和初检时间Tini之间的关系图(Pth=0.001) Figure 8 Relationship between initial detectable crack length ad and initial inspection time Tini(Pth=0.001) |

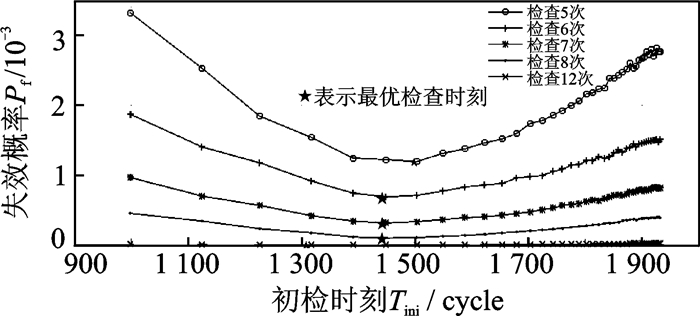

图 9是不同检查次数的初检时刻与失效概率之间的关系。从中可以看出,随着初检时间的推移,叶片的失效概率均有先降后增的趋势,因此初检时刻的选择可以使叶片的失效概率达到“拟最优”(所谓“拟最优”是指在当前考虑的各种模型因素和检查次数要求下,使叶片能达到的最小失效概率,如图 9中“ ★ ”所示)。这说明叶片在服役过程中首次检查不宜太早(如果首检时间太早,首检时扩展裂纹长度小,不易被检测到,后续的重复检查间隔长,也容易对裂纹叶片产生漏检),首检亦不宜太迟(如果首检时间太迟,多数叶片的裂纹长度在首检时会接近甚至超过临界损伤值,尽管后续重复检查间隔缩短,但也会增加叶片在后续重复检查时的失效概率),且随着叶片在寿命周期内检查次数的增多,“拟最优”失效概率也逐渐减小,对应的初检时刻非单调地趋于减小,这可能是因为初检时间对叶片失效概率的累计影响比重复检查间隔的变化对叶片失效概率的影响要大些。

|

图 9 不同检查次数条件下初检时刻与失效概率关系图 Figure 9 Relationship of initial inspection time and failure probability on the condition of different inspection frequency |

允许失效概率[Pf]的选取一般要综合考虑失效引起的后果和防止失效采取相关安全措施的经济代价,邮政航空公司根据机队失效故障统计情况确定的可接受允许失效概率值可作为涡轮叶片的失效概率目标值,在满足仿真计算中“拟最优”失效概率值不大于允许的失效概率值[Pf]条件下,确定最少检查次数nopt以及对应的首检时刻Tini、初始可检裂纹长度ad和重复检查间隔ΔT。在叶片失效概率分别不大于10-3, 10-4和10-5的情况下,优化后的检测间隔见表 2。

| 表 2 发动机叶片不同允许失效概率下的检查优化结果 Table 2 The inspection optimization result of the engine turbine blades corresponding to three kinds of permitted failure probability |

4 结束语

叶片在服役过程中首次检查时间不宜太早,也不宜太迟,初检时间与重复检查间隔及其检查次数存在“拟最优”关系。由于发动机涡轮叶片损伤引起的事故易引发严重灾难,加强发动机叶片损伤检修频次的经济代价相对于由于发动机叶片损伤引起灾难性后果的代价程度还是较低的,因此建议将[10-5]作为允许失效概率,在本文调研机队的计划运行周期内最少检查12次,且初检时间和重复检查间隔分别为1 371循环和307循环。由于发动机叶片结构的检查数据属于小样本问题,在分布函数中参数的收敛速度会比较缓慢,得到的叶片失效概率分布函数的分散性较大,且结构损伤模式多样化,本文所提方法在维修决策精度上可能比基于大量监测数据得到的维修决策要低。因此,本文作为一种探索性方法,需要在航线的日常检修中进行检验和验证。

| [1] |

GAN L, LI Y F, ZHU S P, et al.

Weighted fuzzy risk priority number evaluation of turbine and compressor blades considering failure mode correlations[J]. International Journal of Turbo & Jet-Engines, 2014, 31(2): 119–130.

|

| [2] |

SUN J Z, ZUO H F, WANG W W, et al.

Application of a state space modeling technique to system prognostics based on a health index for condition-based maintenance[J]. Mechanical Systems and Signal Processing, 2012, 28: 585–596.

DOI:10.1016/j.ymssp.2011.09.029

|

| [3] |

ZHU L, ZUO H F.

The delay-time maintenance optimization model with two failure modes[J]. Advanced Materials Research, 2012, 452: 190–194.

|

| [4] |

RAI R N, BOLIA N.

Availability-based optimal maintenance policies for repair able systems in military aviation by identification of dominant failure modes[J]. Proceedings of the Institution of Mechanical Engineers, Part O:Journal of Risk and Reliability, 2014, 228(1): 52–61.

DOI:10.1177/1748006X13495777

|

| [5] |

李小波, 王宏伟, 李良锋, 等.

基于PH M的发动机旋转部件状态维修决策研究[J]. 科学技术与工程, 2011, 11(36): 9113–9115.

DOI:10.3969/j.issn.1671-1815.2011.36.041 LI Xiaobo, WANG Hongwei, LI Liangfeng, et al. The research on maintenance decision-ma king based on PHM for rotating components of engine[J]. Science Technology and Engineering, 2011, 11(36): 9113–9115. DOI:10.3969/j.issn.1671-1815.2011.36.041 |

| [6] |

WANG J, DUAN X H, LI Y, et al.

Prediction of aero engine fault by relative vector machine and genetic algorithm model[J]. Advanced Materials Research, 2014(998/999): 1033–1036.

|

| [7] |

余建军, 孙树栋, 王军强, 等.

免疫模拟退火算法及其在柔性动态Job Shop中的应用[J]. 中国机械工程, 2007, 18(7): 793–799.

DOI:10.3321/j.issn:1004-132X.2007.07.010 YU Jianjun, SUN Shudong, WANG Junqiang, et al. Immune simulated annealing hybrid algorithm and its application for flexible dynamical job shop scheduling[J]. Chinese Mechanical Engineering, 2007, 18(7): 793–799. DOI:10.3321/j.issn:1004-132X.2007.07.010 |

| [8] |

付旭云, 钟诗胜.

民用航空发动机维修计划启发式算法[J]. 计算机集成制造系统, 2010, 16(7): 1552–1557.

FU Xuyun, ZHONG Shisheng. Heuristic algorithm for solving the aeroengine maintenance scheduling problem[J]. Computer Integrated Manufacturing Systems, 2010, 16(7): 1552–1557. |

| [9] |

CHEN B, YANG T, LIU K, et al.Capacity linear evaluation for production line based on production course[C]//International Asia Conference on Industrial Engineering and Management Innovation: Core Areas of Industrial Engineering. Beijing, China: [s.n.], 2013: 417-427.https://link.springer.com/chapter/10.1007/978-3-642-38445-5_43 |

| [10] |

白芳, 左洪福, 任淑红, 等.

航空发动机拆换率平滑方法研究[J]. 航空动力学报, 2008, 23(10): 1821–1828.

BAI Fang, ZUO Hongfu, REN Shuhong, et al. Research on a smoothing method for engine rem oval rate[J]. Journal of Aerospace Power, 2008, 23(10): 1821–1828. |

| [11] |

赵飞, 王华伟, 周唯杰.

基于隐马尔可夫的航空发动机视情维修研究[J]. 航空计算技术, 2010, 40(5): 15–19.

DOI:10.3969/j.issn.1671-654X.2010.05.004 ZHAO Fei, WANG Huawei, ZHOU Weijie. Research on condition based maintenance for aero-engine using hidden Markov[J]. Aeronautical Computing Technique, 2010, 40(5): 15–19. DOI:10.3969/j.issn.1671-654X.2010.05.004 |

| [12] |

ZUO H F, RONG X, BAI F, et al.

An overview for prognostics based maintenance (PBM) of new and used aero-engines in China:Theory and methods[J]. International Journal of Condition Monitoring and Diagnostic Engineering Management, 2012, 15(1): 59–71.

|

| [13] |

LU X H, ZUO H F, CAI J.

Application of rough set theory to maintenance level decision-making for aero-engine modules based on incremental knowledge learning[J]. Transactions of Nanjing University of Aeronautics and Astronautics, 2013, 30(4): 366–373.

|

| [14] |

付旭云, 陈银, 钟诗胜.

基于寿命件的民航发动机送修目标确定方法[J]. 航空动力学报, 2014, 29(7): 1556–1561.

FU Xuyun, CHEN Yin, ZHONG Shisheng. Approach for civil aero-engine repair objective determination based on life limit parts[J]. Journal of Aerospace Power, 2014, 29(7): 1556–1561. |

| [15] |

李冬, 宋岩, 马力, 等.

基于粗糙集和支持向量数据描述的发动机视情维修研究[J]. 燃气轮机技术, 2013, 26(1): 46–51.

DOI:10.3969/j.issn.1009-2889.2013.01.009 LI Dong, SONG Yan, MA Li, et al. Research of engine condition-based maintenance based on rough set and support vector data description[J]. Gas Turbine Technology, 2013, 26(1): 46–51. DOI:10.3969/j.issn.1009-2889.2013.01.009 |

| [16] |

陆晓华, 左洪福, 白芳.

基于时间延迟模型的多目标优化检查决策方法[J]. 交通运输工程学报, 2016, 16(6): 63–71.

DOI:10.3969/j.issn.1671-1637.2016.06.008 LU Xiaohua, ZUO Hongfu, BAI Fang. The methods of multi-objective optimization inspection decision-making based on the delay-time model[J]. Journal of Traffic and Transportation Engieering, 2016, 16(6): 63–71. DOI:10.3969/j.issn.1671-1637.2016.06.008 |

| [17] |

葛莉, 汤咏, 朱顺鹏.

基于Bayes理论的涡轮盘结构概率疲劳寿命预测[J]. 航空制造技术, 2013, 431(11): 88–92.

DOI:10.3969/j.issn.1671-833X.2013.11.017 GE Li, TANG Yong, ZHU Shunpeng. Probabilistic fatigue life prediction of aircraft turbine disk based on bayes theory[J]. Aeronautical Manufacturing Technology, 2013, 431(11): 88–92. DOI:10.3969/j.issn.1671-833X.2013.11.017 |

| [18] |

ZHU S P, HUANG H Z, LIU Y, et al.

An efficient life prediction methodology for low cycle fatigue-creep based on ductility exhaustion theory[J]. International Journal of Damage Mechanics, 2013, 22(4): 556–571.

DOI:10.1177/1056789512456030

|

| [19] |

李润国.航空发动机气路部件退化仿真及健康评估[D].成都: 电子科技大学, 2015.

LI Runguo. The simulation of the degradation of aero engine and health assessment[D]. Chengdu: University of Electronic Science and Technology of China, 2015.http://cdmd.cnki.com.cn/Article/CDMD-10614-1015711676.htm |

| [20] |

崔建雷.某航空发动机压气机叶片疲劳寿命与裂纹扩展的计算模拟[D].广汉: 中国民用航空飞行学院, 2015.

CUI Jianlei. Simulation of fatigue life and crack growth of aviation engine compressor blade[D]. Guanghan: Civil Aviation Flight University of China, 2015.http://cdmd.cnki.com.cn/Article/CDMD-10624-1015592676.htm |

| [21] |

HASLAM A, ABU A, LASKARIDIS P.

A method for the assessment of operational severity for a highpressure turbine blade of an aero-engine[J]. Open Engineering, 2015, 5(1): 1568–1575.

|

| [22] |

DODSON B.

The weibull analysis handbook[M]. Milwaukee, Wisconsin: American Society for Quality Quality Press, 2006.

|

| [23] |

张春晓, 周美茵, 王志平.

基于贝叶斯更新的飞机结构腐蚀可靠度模型[J]. 航空学报, 2014, 35(7): 1931–1940.

ZHANG Chunxiao, ZHOU Meiyin, WANG Zhiping. Reliability model of aircraft structure corrosion based on Bayesian updated[J]. Act a Aeronautica et Astronautica Sinaca, 2014, 35(7): 1931–1940. |

| [24] |

TRAN M N, PITT M K, KOHN R.

Adaptive Metropolis-Hastings sampling using reversible dependent mixture proposals[J]. Statistics & Computing, 2013, 26(1): 1–21.

|

| [25] |

陈传尧.

疲劳与断裂[M]. 武汉: 华中科技大学出版社, 2001.

|

| [26] |

The Airbus Company. A319/A320 aircraft maintenance manual (Revision No.42)[M]. Toulouse, France: [s.n.], 2008. |

| [27] |

JOHNSON W S.

The history, logic and uses of the equivalent initial flaw size approach to total fatigue life prediction[J]. Procedia Engineering, 2010, 2(1): 47–58.

DOI:10.1016/j.proeng.2010.03.005

|

2018, Vol. 50

2018, Vol. 50