高空长航时无人机在未来的军用领域和民用领域将得到广泛的应用,该类无人机为了在侦查和情报搜集方面占据先机[1],并兼顾打击功能,需要有高空长航时大载荷能力。这就要求无人机机翼具有相当大的展弦比,因此机翼柔度也非常大,在飞行中将产生很大的变形[2-3]。并且由于复合材料在无人机上的大量使用,也加剧了此类机翼的变形[4]。对于新研制机型,都需要做地面静强度试验,如何在新研制机型首飞前通过静强度试验更好地反映其在气动计算和风洞试验所得的气动载荷作用下的受力问题,是关乎新研机型首飞成败的关键。

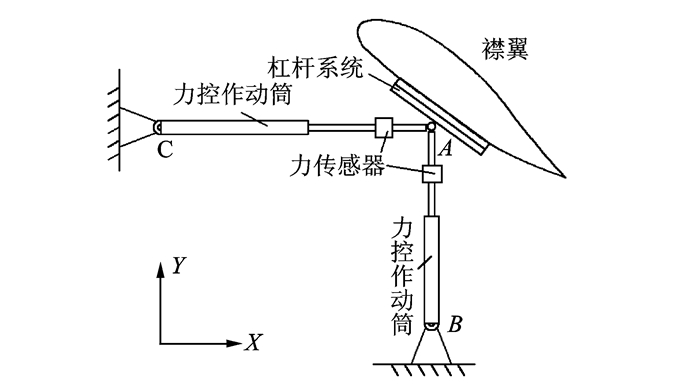

然而在静强度试验中,随着机翼在试验载荷的作用下发生弯曲变形的增大,试验数据与理论计算常常存在一定的误差,而且也逐渐增大。主要原因是机翼变形导致试验加载方向发生变化,大展弦比机翼在大载荷情况下变形一般都很大,所以会加剧试验加载方向的偏差[5],从而引起试验误差的增大。为了减少机翼变形引起的试验误差,科研人员一般采用载荷方向或者载荷大小修正的方式。其中文献[6]以固定的方式加载,通过理论计算变形将加载点位置预偏到限制载荷位置,这种方法只能保证在限制载荷上是准确的,而其他载荷级数上随着机翼的变形产生的不同角度,会存在不同程度的误差。文献[7]采用搭建高龙门架的方式,将伺服作动筒设置为远距离,即使机翼存在大的变形,试验加载角度的变化也很小,从而保证误差较小,但这对厂房高度有一定要求。文献[8, 9]给出了襟缝翼可动翼面的随动加载方法,通过两个相互垂直的作动筒产生的合力来实现对襟翼的加载,如图 1所示。这种方法加载精度可以保证,但只适用于飞机各小翼。

|

图 1 襟翼加载方案 Figure 1 Flap loading scheme |

本文针对大展弦比机翼在大变形情况下载荷施加的准确性进行研究,提出了一种采用可变加载底座位置的方式,利用位移控制,调整加载作动筒的加载方向,实现大变形情况机翼弦平面载荷施加。

1 数学模型在进行机翼静强度试验之前,一般先要对机翼进行软件仿真分析,本文对一种大展弦比翼型[10]进行仿真分析,翼尖最大挠度变形为631 mm,表 1为机翼变形后各肋截面的变形量。

| 表 1 机翼各肋截面的变形坐标 Table 1 Deformation coordinate of each rib section of wing |

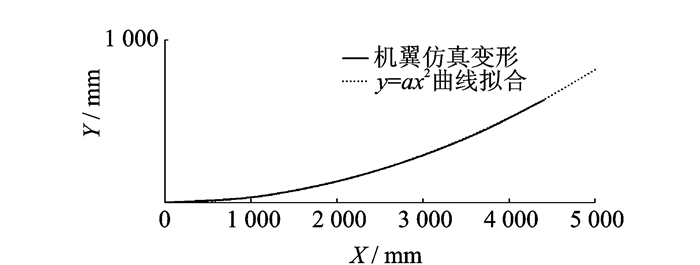

假设机翼的变形在某一截面某一载荷状态下符合y=ax2曲线,通过对各截面的拟合计算,得到如图 2所示的拟合结果。从图 2中可以看出,y=ax2曲线与机翼仿真变形拟合效果很好。由此可知,机翼变形后某一状态的坐标位置可以近似看成曲线所处的位置坐标。

|

图 2 机翼仿真变形与曲线拟合对比图 Figure 2 Comparative simulation of wing simulation deformation and curve fitting |

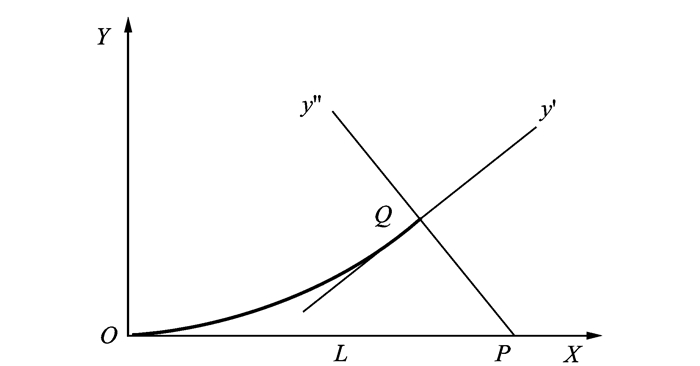

在机翼静强度试验中,一般采用多点协调加载的方式[11]。本章选取机翼某一加载点进行研究,如图 3所示。随着机翼的挠度变形,加载点Q处弦平面的切线y′也随之变化,y″表示垂直于切线y′的直线,它的方向即为切线y′的法向。只有机翼加载点的加载方向与直线y″一致,才符合试验的理论计算。具体计算公式如下

| $ \mathit{\boldsymbol{Y}} = \mathit{\boldsymbol{A}}{\mathit{\boldsymbol{X}}^2} $ | (1) |

| $ 即\;\;\;\left[\begin{array}{l} {Y_1}\\ \vdots \\ {Y_n} \end{array} \right] = \left[{\begin{array}{*{20}{c}} {{A_1}}& \cdots &0\\ \vdots&\ddots&\vdots \\ 0& \cdots &{{A_n}} \end{array}} \right]\left[\begin{array}{l} X_1^2\\ \vdots \\ X_n^2 \end{array} \right] $ | (2) |

| $ \left[\begin{array}{l} y{'_1}\\ \vdots \\ y{'_n} \end{array} \right] = 2\left[{\begin{array}{*{20}{c}} {{A_1}}& \cdots &0\\ \vdots&\ddots&\vdots \\ 0& \cdots &{{A_n}} \end{array}} \right]\left[\begin{array}{l} {X_1}\\ \vdots \\ {X_n} \end{array} \right]\mathit{\boldsymbol{X}} + \mathit{\boldsymbol{B}} $ | (3) |

| $ \left[\begin{array}{l} y"{_1}\\ \vdots \\ y"{_n} \end{array} \right] = - {\left( {2\left[{\begin{array}{*{20}{c}} {{A_1}}& \cdots &0\\ \vdots&\ddots&\vdots \\ 0& \cdots &{{A_n}} \end{array}} \right]\left[\begin{array}{l} {X_1}\\ \vdots \\ {X_n} \end{array} \right]} \right)^{ -1}}\mathit{\boldsymbol{X}} + \mathit{\boldsymbol{C}} $ | (4) |

| $ \left[\begin{array}{l} {L_1}\\ \vdots \\ {L_n} \end{array} \right] = 2\mathit{\boldsymbol{C}}\left[{\begin{array}{*{20}{c}} {{A_1}}& \cdots &0\\ \vdots&\ddots&\vdots \\ 0& \cdots &{{A_n}} \end{array}} \right]\left[\begin{array}{l} {X_1}\\ \vdots \\ {X_n} \end{array} \right] $ | (5) |

|

图 3 机翼某加载点数值计算示意图 Figure 3 Schematic diagram of numerical calculation for loading point of wing |

式中:n的取值为试验逐级加载的级数[12];Y1,…,Yn为机翼变形后Q点对应采集的垂直位移;X1,…,Xn为Q点采集的水平位移;A1,…,An为拟合OQ曲线而取的未知常数,可由式(2)求得;y′1,…,y′n为OQ曲线在Q点的切线;y″1,…,y″n为垂直于y′1,…,y′n的直线;与X坐标相交得到OP的长度为L1,…,Ln。其中B,C常数矩阵可由式(3, 5)求得。

从上述公式可以看出,通过Q点在各级试验载荷情况下机翼变形时测得的水平位移Xn和垂直位移Yn可以求得Ln的值。同理,可以通过Xn和Yn的位移反馈输出,来计算得到OP的距离,从而控制Ln的值,保持y″的直线始终与OQ曲线的切线垂直。

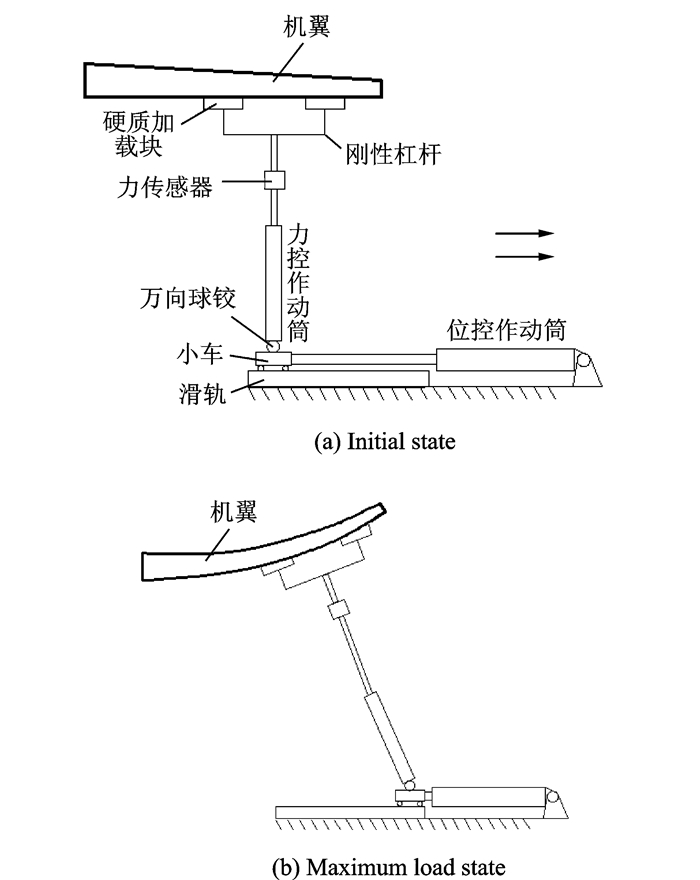

2 机翼随动加载技术 2.1 随动加载技术原理机翼在飞行过程中的表面主要受气动载荷作用,载荷方向始终为机翼表面法线方向,所以,在机翼结构强度试验中为更好地模拟机翼受载情况,最准确的方法是加载方向能够随着机翼变形而调整变化,始终保持加载方向垂直于机翼的弦平面。为了达到这一效果,本文设计了一种加载方式:机翼在法向载荷作用变形后,通过调整加载作动筒底座位置,来达到调整机翼加载的方向,始终保证机翼表面的受力方向垂直于机翼的弦平面,原理如图 4所示。

|

图 4 随动加载系统原理图 Figure 4 Schematic diagram of tracking loading system |

2.2 随动加载系统组成

随动加载系统由3套子系统组成:采集系统;控制系统;液压系统。图 5所示为随动加载系统全系统的示意图。在试验进行时,依据预先设定的公式(通过采集试验件变形量,求得伺服作动筒的输出位移函数)实现底座在滑道上的随动。

|

图 5 随动加载系统 Figure 5 Block diagram of tracking loading system |

3 试验设计及结果分析

一般机翼的变形是非线性特征,情况复杂。为了验证随动加载技术的可行性,设计一个简化验证试验,验证试验的安装示意图如图 6所示。机翼模拟件(长度3 000 mm)一端固定,另一端悬空,橡皮绳约束其向上的变形。因为橡皮绳的变形量与作动筒1的伸长量成正比,易于量化计算,而且橡皮绳可以通过控制数量和伸长量来控制力的大小。通过查找橡皮绳的材料参数或者劲度系数k值,以及测量橡皮绳的弹性变形量可以计算得到机翼模拟件的理论变形, 即有

| $ F = nhkL $ | (6) |

|

图 6 验证试验示意图 Figure 6 Schematic diagram of verification test |

式中:F代表橡皮绳的合力;n代表橡皮绳的根数;h代表橡皮绳伸长量与作动筒1伸长量的比值,h可以通过测量橡皮绳连接点到机翼模拟件根部距离与作动筒1连接点到机翼模拟件根部距离之间比值求得;k代表橡皮绳劲度系数;L代表作动筒1的伸长量。

作动筒1上通过力传感器控制其对机翼模拟件的载荷施加大小,随着载荷的增大,橡皮绳伸长,机翼模拟件发生向上弯曲,作动筒1与机翼模拟件之间夹角不垂直,翼尖与翼根出现位移差,以此位移差反馈输入给作动筒2运动,根据位移差反馈,做出相应调整,从而满足加载方向的要求。

以150%的设计载荷作为验证试验载荷对作动筒1实施加载,加载以10%为一级加载。采用MTS多点协调加载系统进行作动筒1的加载控制,作动筒2采用的是与烟台航空液压公司联合开发的软件控制,通过采集试验件的垂向位移量和水平位移量,综合运算,实时反馈,输出位移函数,控制作动筒2的运动。图 7所示为验证试验现场图。

|

图 7 验证试验现场图 Figure 7 Verification test site map |

图 8为机翼模拟件外端点(与作动筒1连接处)实际变形曲线与理论变形曲线的对比,可以看出,线性度拟合得很好,最大误差约为3.3%,在误差允许范围内[13]。现场观察,发现作动筒2的跟随性也很好。从验证试验可以看出,随动加载系统整体的跟随性好,能够很好地模拟机翼变形后机翼载荷的施加和载荷方向的调整,保证了机翼加载方向始终与机翼弦平面法向方向一致。

|

图 8 随动加载系统验证试验外端点变形曲线 Figure 8 The wingtip point's deformable curve in verification test of tracking loading system |

4 结束语

本文从大变形机翼受力的实际情况,提出了一种新的试验加载方式及方法,通过数值分析,以及随动加载系统设计,保证了机翼在大变形情况下的法向载荷施加的合理性和准确性。并设计验证试验,模拟机翼实际受载情况,验证随动加载系统的有效性。试验结果表明,机翼模拟件法向载荷的变形情况线性度很好,结果比较理想。在考虑大变形情况下,为制定全尺寸机翼静强度试验方案提供一种行之有效的方法。

| [1] |

曹秋生, 张会军.

高空长航时无人机的发展特点及技术难点探讨[J]. 中国电子科学研究院学报, 2008, 3(1): 8–13.

DOI:10.3969/j.issn.1673-5692.2008.01.002 CAO Qiusheng, ZHANG Huijun. Characteristics of HAL EUAVs in development and discussion of existing technical difficulties[J]. Journal of Chinese Electronic Science Research Institute, 2008, 3(1): 8–13. DOI:10.3969/j.issn.1673-5692.2008.01.002 |

| [2] |

冉玉国, 刘会, 张金梅, 等.

大展弦比机翼的非线性气弹响应分析[J]. 空气动力学学报, 2009, 27(4): 394–399.

DOI:10.3969/j.issn.0258-1825.2009.04.002 RAN Yuguo, LIU Hui, ZHANG Jinmei, et al. Analysis of the nonlinear aero elastic response for large-aspect-ratio wing[J]. Acta Aerodynamica Sinica, 2009, 27(4): 394–399. DOI:10.3969/j.issn.0258-1825.2009.04.002 |

| [3] |

付志超, 仲维国, 陈志平, 等.

大展弦比柔性机翼的结构动力学特性试验研究[J]. 航空学报, 2013, 34(9): 2177–2184.

FU Zhichao, ZHONG Weiguo, CHEN Zhiping, et al. Experimental study on structural dynamic characteristics of flexible high-aspect-ratio wings[J]. Acta Aeronautica et Astronautica Sinica, 2013, 34(9): 2177–2184. |

| [4] |

徐江锋.大展弦比无人机机翼预变形研究[D].南昌: 南昌航空大学, 2013.

XU Jiangfeng.Research on pre-deformation for high-aspect-ratio wing of UAV[D].Nanchang: Nanchang Hangkong University, 2013.http://cdmd.cnki.com.cn/Article/CDMD-10406-1014006538.htm |

| [5] |

PATTON F D. Multiple models of shear failure in rock[C]//Proceedings of the First Congress of ISRM. Lisbone: [s.n.], 1966: 509-513. |

| [6] |

刘兴科, 刘冰, 张建峰.

全尺寸飞机大展弦比机翼静力试验技术研究[J]. 工程与试验, 2014, 54(1): 17–20.

DOI:10.3969/j.issn.1674-3407.2014.01.005 LIU Xingke, LIU Bing, ZHANG Jianfeng. Study on static test technology for high-aspect-ratio wing of full scale aircraft[J]. Engineering & Test, 2014, 54(1): 17–20. DOI:10.3969/j.issn.1674-3407.2014.01.005 |

| [7] |

王高利, 唐吉运.

全尺寸飞机结构试验约束点载荷误差分析及优化[J]. 工程与试验, 2014, 54(2): 42–45.

DOI:10.3969/j.issn.1674-3407.2014.02.013 WANG Gaoli, TANG Jiyun. Error analysis & optimization for constraint point load of full scale aircraft test[J]. Engineering & Test, 2014, 54(2): 42–45. DOI:10.3969/j.issn.1674-3407.2014.02.013 |

| [8] |

庞宝才, 董登科, 弓云昭, 等.

襟缝翼可动翼面的随动加载方法研究[J]. 机械科学与技术, 2014, 33(10): 1590–1593.

PANG Baocai, DONG Dengke, GONG Yunzhao, et al. Study on tracking loading method of locomotory wing for flap and slat[J]. Mechanical Science and Technology for Aerospace Engineering, 2014, 33(10): 1590–1593. |

| [9] |

强宝平.

飞机结构强度地面试验[M]. 北京: 航空工业出版社, 2014.

QIANG Baoping. Ground testing for aircraft structure[M]. Beijing: Aviation Industry Press, 2014. |

| [10] |

王启明.复合材料机翼分离面的连接设计及优化方法研究[D].南京: 南京航空航天大学, 2014.

WANG Qiming.Joints design and optimization on the composite wing separating surface[D]. Nanjing: Nanjing Unibersity of Aeronautics and Astronautics, 2014.http://cdmd.cnki.com.cn/Article/CDMD-10287-1014060264.htm |

| [11] |

段连国.面向大展弦比机翼静力试验的加载机构研究与分析[D].秦皇岛: 燕山大学, 2015.

DUAN Lianguo.Joints design and optimization on the composite wing separating surface[D].Qinhuangdao: Yanshan University, 2015.http://cdmd.cnki.com.cn/Article/CDMD-10216-1015901616.htm |

| [12] |

中国人民解放军空军装备部. GJB 67.9A-2008: 军用飞机结构强度规范第9部分: 地面试验[S].北京: 中国航空综合技术研究所, 2008.

|

| [13] |

中国人民解放军空军装备部. GJB 67.4A-2008: 军用飞机结构强度规范第4部分: 地面载荷[S].北京: 中国航空综合技术研究所, 2008.

|

2018, Vol. 50

2018, Vol. 50