2. 南京航空航天大学能源与动力学院, 南京, 210016

2. College of Energy and Power Engineering, Nanjing University of Aeronautics & Astronautics, Nanjing, 210016, China

燃烧室是航空发动机重要的核心部件,设计出性能优良的燃烧室对提高航空发动机的整体性能至关重要。燃烧室性能与燃烧室内部流场结构密切相关,燃烧室内的气流压力、燃油雾化、温度分布和燃烧性能均受燃烧室内部流场结构影响,所以,在进行航空发动机燃烧室设计与优化时,有必要对其内部流场进行研究。由于燃烧室结构复杂、内部多为旋流、回流的流场结构,使得测量燃烧室内流场结构比较困难,特别是燃烧状态下,火焰筒内部为高温湍流燃烧、环境更加恶劣,使得测量热态流场更加困难。粒子图像速度仪(Particle image velocimetry, PIV)作为一种非接触式测量技术,具有以下优点:(1)它以非接触方式测量瞬态流场,测量精度较高,对流体的流动几乎没有影响;(2)它可以对整个流场进行成像,并可以详细地展现整个流场的速度矢量,因此可以获得流场的全部流动信息,这一特点也是其他流场测量技术(如PDPA、LDV)无法比拟的。由于PIV技术为非接触式测量,可瞬时获得整个流场信息,在湍流场中得到广泛应用,因此可以满足航空发动机燃烧室旋流器出口的强旋流流场测量的需要。

国内外一些学者利用相关技术对燃烧室内部流场展开大量的研究与试验工作。文献[1]采用LDV通过对燃烧室旋流杯下游的冷态流场进行测量,研究了回流区和流场结构受双旋流旋向的影响规律。文献[2]介绍了对斜切径向旋流器的设计以及其冷态流场和液态雾场受压力、温度以及旋流杯尺寸等因素影响的结果。文献[3]采用PDPA对反旋的CFM56旋流杯下游水雾流场进行了测量,得到了水雾特性受空气温度影响规律。文献[4]采用五孔探针对同向和反向旋转的双旋流空气雾化喷嘴的流场进行了测量,对比了不同旋向旋流器产生流场的回流区大小等流场特征。文献[5]使用PDPA测量了同轴射流旋流燃烧室热态瞬时速度场。很多学者还利用PIV技术对燃烧室流场开展了一系列研究。文献[6]采用PIV技术对三级旋流杯燃烧室流场进行了试验测量,探究了不同旋流杯中不同叶片数和叶片安装角对流场的影响规律。文献[7]利用PIV对双轴向反旋流器、单头部、矩形模型燃烧室内的冷态流场进行了试验研究,对纵向和横向截面上的流场结构及回流区尺寸进行了分析。文献[8-10]采用PIV技术测量了冷态时燃气轮机不同三旋流器方案下游的速度场,主要研究了旋流几何结构对流动的影响,同时还研究了进口流量、混合管长度和文氏管长度对主燃区流场的影响。文献[11]应用PIV技术研究了剪切层内涡脱落位置及强度,试验研究了LPP燃烧室周期性回火受涡脱落的影响。文献[12]通过对LPP燃烧室冷态流场及燃烧流场的测量,获得了平均流场和瞬态流场各参数间的差异,分析了燃烧流场受值班火焰的影响。文献[13]通过对突扩燃烧室室内流场的测量,获得了速度场、回流区尺寸以及湍流强度的分布。文献[14]应用PIV技术对不同Re数下的甲烷/空气扩散火焰的流场进行了测量,探究了不同Re数对燃烧流场的影响。文献[15]利用PIV测量了低排放驻涡燃烧室模型的冷态流场,获得该燃烧室流场的变化规律和压力损失的变化情况,分析了进口马赫数对主、副涡面积的影响规律。文献[16, 17]研究在不同主燃孔位置和参数条件下,燃烧室流场和NOx的分布情况。文献[18]采用PIV技术研究了方案A(双旋流器/双油路离心喷嘴头部)和方案B(三旋流器/单油路气动雾化喷嘴头部)对高温升燃烧室主燃区流场的影响。

由上述可知,国内外对真实航空发动机燃烧室内两相喷雾燃烧流场的PIV试验研究的相关文献不多,因此本文利用PIV对某单头部基准燃烧室的内冷态流场和两相喷雾燃烧流场进行试验测量,并研究了进口空气流量、进口温度、油气比等参数对冷、热态流场的影响。

1 试验系统及试验方法本试验所采用的PIV系统由北京立方天地科技发展有限责任公司所开发,硬件系统包括激光发生器、同步控制器、图像采集板、高速数字相机和计算机等组成。激光发生器为Nd:AG双脉冲式激光器(波长532 nm,单脉冲能量200 mJ,重复频率1~15 Hz可调)。数字相机分辨率为2 072×2 072像素;满帧最高采样频率为31.4帧/s。触发信号由同步控制器提供,从而保持相机与脉冲激光器的同步。在对燃烧流场进行测量时,示踪粒子需要具有耐高温性,轻质MgO的熔点高达2 800 ℃,因此可满足这一要求。同时,要求示踪粒子具有良好的散射性和跟随性,这样才能比较真实地反映燃烧室内部流场,轻质MgO由于比表面积较大且密度较小,所以采用该粒子作为PIV试验测量的示踪粒子。在试验过程中,为保证一致性,对冷、热流场的测量都采用轻质MgO作为示踪粒子。为避免燃烧火焰可见光对原始图像的影响,在CCD相机前分别安装机械快门和滤光片。滤光片通过频率范围为(532±0.5) nm,燃烧产生的其他所有波长均被截断,只有激光波长附近0.5 nm范围内的光才能通过。而机械快门主要通过同步器的同步控制,只有在需要拍摄的时候,机械快门才开启。

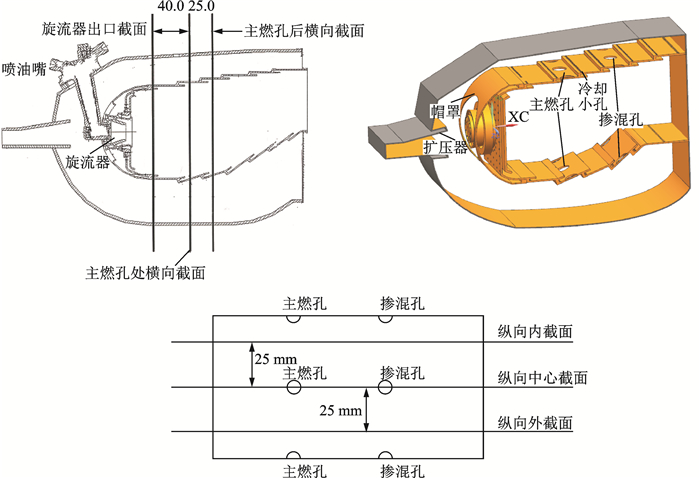

本文所研究的试验对象为如图 1左上所示的某单头部燃烧室,主要由突扩扩压器、火焰筒、双级轴向旋流器、燃油喷嘴、点火电嘴以及内外涵道组成。火焰筒的上下壁面上分别开有若干主燃孔、掺混孔以及多排气膜冷却孔如图 1右上所示。本文定义沿流向的测量平面为纵向截面,定义与流向垂直的测量平面为横向截面。纵向测量截面的布置如图 1下所示,横向测量截面的分布如图 1左上所示。

|

图 1 燃烧室结构示意图及测量平面位置示意图 Figure 1 Schematic diagram of model combustor and the location of measured plane |

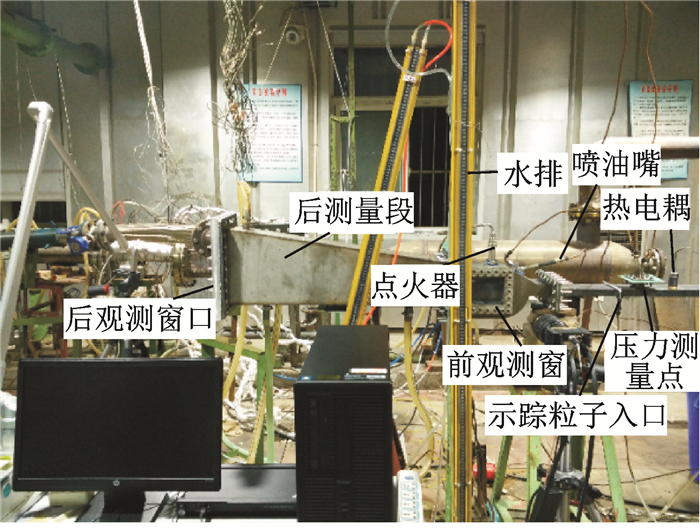

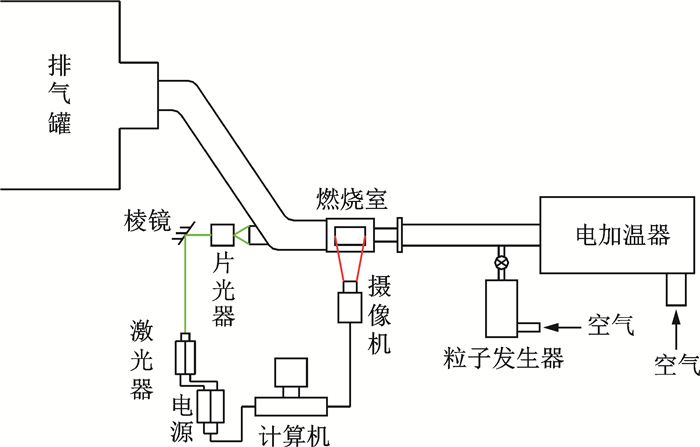

本试验由压气机提供稳定气源,气流经稳压罐稳压后,流入电加温器进行加热处理,气流在前测量段经过压力与温度测量后进入试验件,经过前置扩压器,气流被分成3路,一路经过旋流器和头部冷却孔进入火焰筒内;另外两路分别流入内外环突扩腔后,进入内外环冷却通道,通过火焰筒壁面上的主燃孔、掺混孔以及各排气膜冷却孔进入火焰筒内,分别为火焰筒内部提供燃烧、掺混以及冷却所需的新鲜空气。在燃烧室头部,由喷嘴喷出的航空煤油经过雾化后与空气形成可燃混合气,经电嘴点火开始燃烧。PIV片光源激光器由光臂射出的一束平面光从PIV后测量窗口射入燃烧室内(见图 2和图 3),然后通过一台高速相机从燃烧室PIV侧面观测窗口记录粒子图像。示踪发生器中MgO在小型压气机的压力作用下进入管道内,并与来流空气充分混合后进入燃烧室内,经测量后,随着燃烧室内的燃气一起排入废气罐中,经后处理后排入大气。

|

图 2 PIV试验系统实物图 Figure 2 Picture of combustion experiment with PIV system |

|

图 3 PIV测量试验系统原理图 Figure 3 Schematic diagram of combustion experiment |

2 试验结果及分析

试验测试内容主要包括:(1)不同进口状态下,火焰筒内部不同纵截面和横截面冷态流场的PIV试验测量;(2)不同进口状态下,火焰筒内不同纵截面和横截面燃烧流场的PIV试验测量。并且对每个状态分别进行6个截面(3个纵截面和3个横截面,具体测量截面位置如图 1所示)的流场测量。文中对各个截面的流场进行反复测量,试验结果的重复性较好,各截面的流场测量均为时均结果(由200张瞬态结果合成)。表 1为进口试验工况表,本文将选取部分试验结果来分析各进口参数对流场的影响规律。其中,进口压力和温度分别为总压和总温。

| 表 1 流场试验工况 Table 1 Experimental cases of flow field |

2.1 冷态三维流场分析

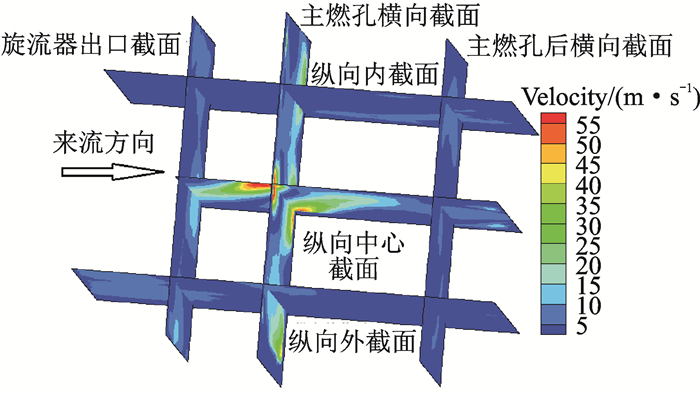

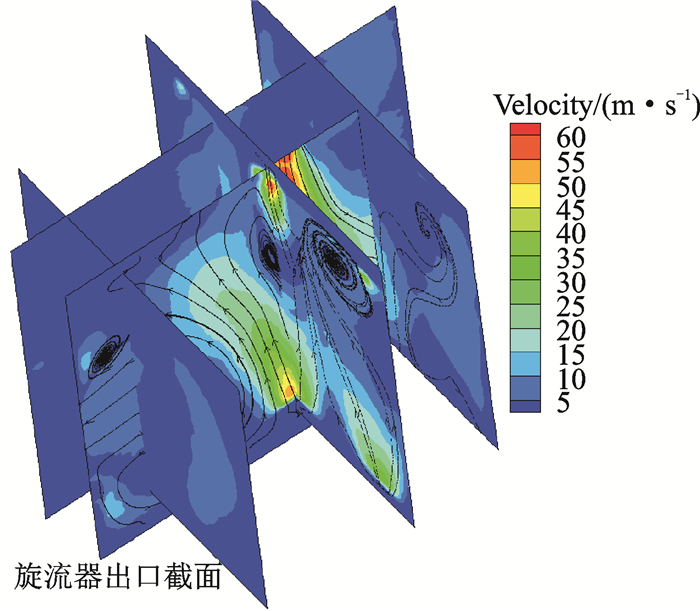

为了更好地对下文各截面的流场测量结果作出合理的解释,对该燃烧室的流场结构有立体的了解,本文选取工况1为代表,把该工况下3个横截面和3个纵截面的流场结果合成在一张三维图中,并且各截面相对位置按照测量时的位置保持不变。图 4为工况1条件下各测量截面合成的三维速度云图,从图中可以基本判断,横截面与纵截面相交位置线上的速度大小相互吻合。比如,图中中心纵截面与中心横截面的主燃孔区域,均为高速射流,并且其速度大小基本相同。

|

图 4 冷态三维流场速度云图(工况1) Figure 4 3D contour of velocity for cold flow field (Case 1) |

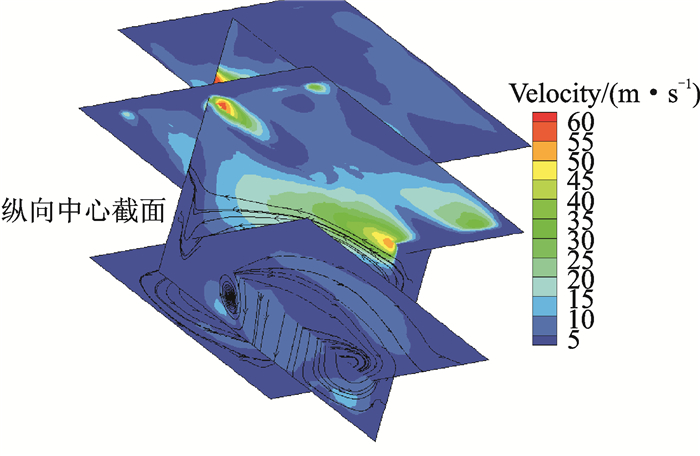

图 5和图 6分别为工况1时两个不同角度的三维速度流线图,从图 5可以看出,纵向中心截面下壁面主燃孔射流向前发生弯曲,而上壁面主燃孔射流向后发生弯曲,因此横向主燃孔截面上主燃孔高速区范围很小,只在主燃孔出口附近。从图中还可以看出气流的流动方向,从横向主燃孔截面的流场图可以看出,该截面的气流方向整体呈从下向上的气流运动,其气流流动方向主要受下壁面主燃孔射流的影响,而由于上壁面主燃孔射流顺着来流方向向后发生了弯曲,导致在横向主燃孔截面上,下壁面上的主燃孔射流一直延伸到上壁面附近,从而形成了主燃孔射流下强、上弱的现象。从图 6中可以看到,纵向中心截面上火焰筒下壁面主燃孔进气十分强烈,并且主燃孔射流向前弯曲,因此下壁面上主燃孔射流压迫火焰筒头部上半部分旋流器的进气流量。在主燃孔射流与旋流器进气的相互影响下,在主燃孔前横向截面上形成上部区域气流分别往两侧流动的旋流流场,右边为顺时针方向,左边为逆时针方向。所以,在该截面流场图呈现由上半部分开始分别往下形成两股旋向相反的旋转气流结构,而不是一个完整的相同方向旋转气流流场(具体见后续该截面流场结果分析图)。

|

图 5 冷态三维流场速度流线图(隐藏轴向外截面) Figure 5 3D streamline plot for cold flow field (The external axial section is hidden) |

|

图 6 冷态三维流场速度流线图(隐藏轴向内外截面) Figure 6 3D streamline plot for cold flow field (The inner and external axial sections are hidden) |

2.2 冷态流场分析

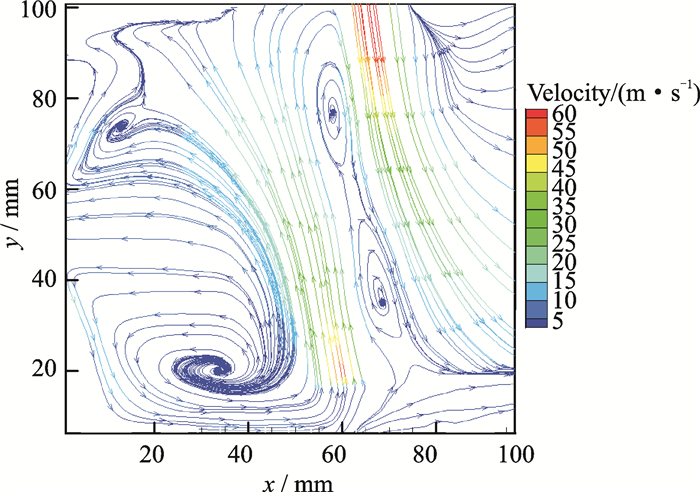

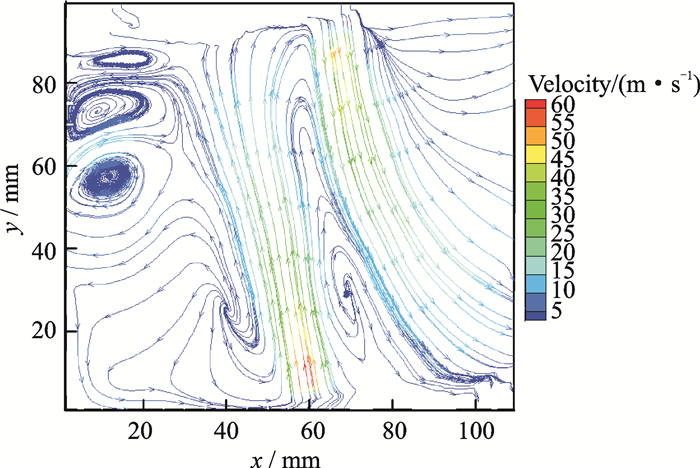

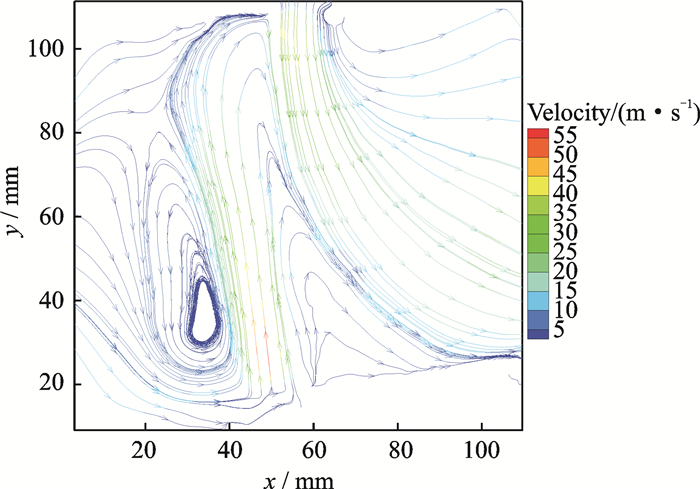

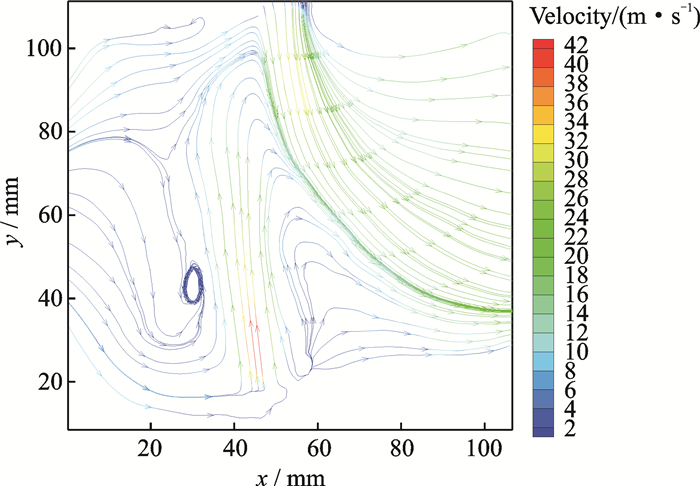

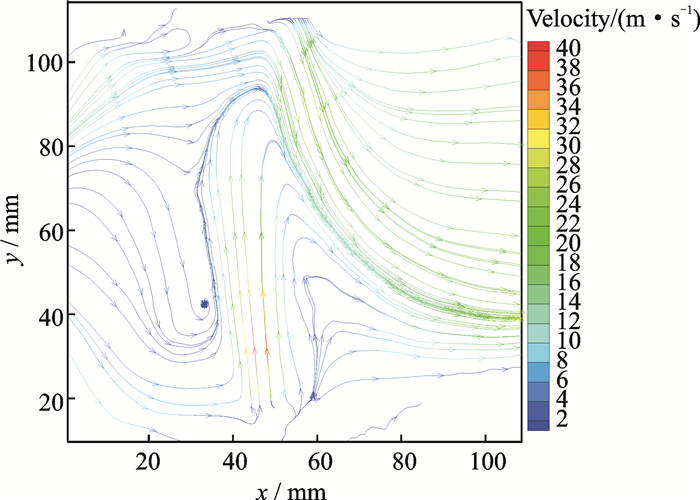

图 7—10分别为工况3,5,7,2条件下,纵向中心xy截面上燃烧室冷态流场的速度矢量图或速度流线图,其中x=0为旋流器出口截面,y=50为旋流器中心轴线,测量区域为110 mm×100 mm。从冷态流场各图中可以清楚地看到,从上下火焰筒壁面上的主燃孔进气气流非常强,对中心回流区进行了有效地截断,由于火焰筒上下壁面不对称,造成上下主燃孔进气射流是交错的,穿透深度比较深,几乎到达对面的壁面附近。从旋流器流出的两股较高速旋转气流,在火焰筒头部形成中心回流区,该回流区的存在可作为稳定燃烧的点火源,在中心回流区上下两侧形成一对涡,下侧涡明显比上侧涡大,中心回流区上面窄下面宽,从图中可以得到相对于主燃孔进气,旋流器进气速度小,进气强度弱。从速度流线图可以看出中心回流区域的大小,气流速度的大小和流动方向。从速度流线图可以看出,回流区位于旋流器和主燃孔之间,回流区的大小和位置基本不受进口压力和流量改变的影响,燃烧室主燃孔上下为不对称分布,在上下两股主燃孔射流之间出现了明显的小涡。由于下壁面主燃孔射流流量较大,压缩了旋流器上部分的进气气流,从而削弱了旋流器上部分进气气流的强度,直接导致旋流器上部旋转气流形成的回流区很小,因此导致中心截面上旋流器出口旋转射流形成的回流区大小上下不对称。造成上部回流区较小的原因还有可能是由于喷嘴的堵塞效应,导致进入旋流器上部分旋流的进口空气流量减少,从而直接影响到旋流器出口旋流的强弱。

|

图 7 纵向中心截面速度流线图(工况3,冷态) Figure 7 Streamline plot of central axial section (Case 3, cold) |

|

图 8 纵向中心截面速度流线图(工况5,冷态) Figure 8 Streamline plot of central axial section (Case 5, cold) |

|

图 9 纵向中心截面速度流线图(工况7,冷态) Figure 9 Streamline plot of central axial section (Case 7, cold) |

|

图 10 纵向中心截面速度流线图(工况2,冷态) Figure 10 Streamline plot of central axial section (Case 2, cold) |

对比工况2和工况5的流场图(图 8,10)可以发现, 在进口压力和空气流量保持基本不变的情况下,进口温度越高,使得流场速度越大,这是因为温度升高,密度变小,流量相差不大,从而使得速度增加。从图 7—9可以看出,在温度和压力保证基本不变的情况下,随着进口流量的增加,由于火焰筒的开孔面积没有发生改变,各部分的流量分配没有变化,因此进口流量对流场结构影响很小,但气流速度逐渐增加,并且旋流器的进气速度逐渐增强,从而导致后面中心回流区结构越来越明显。

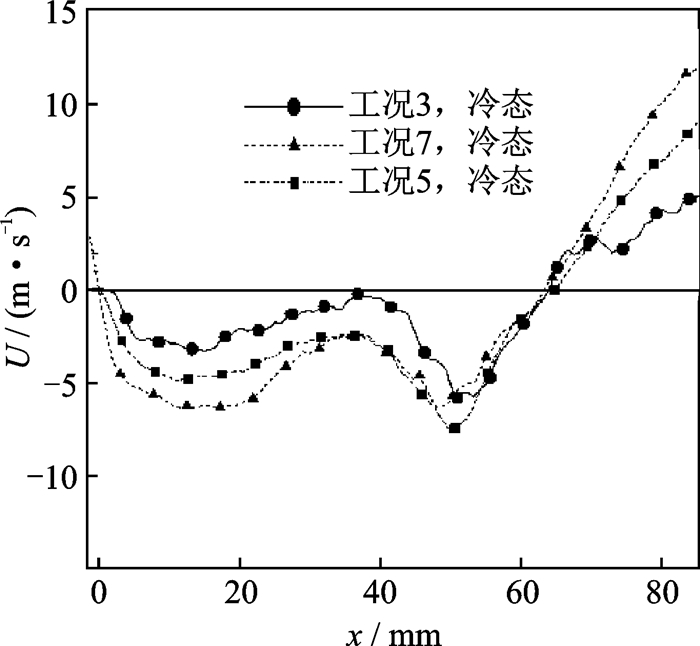

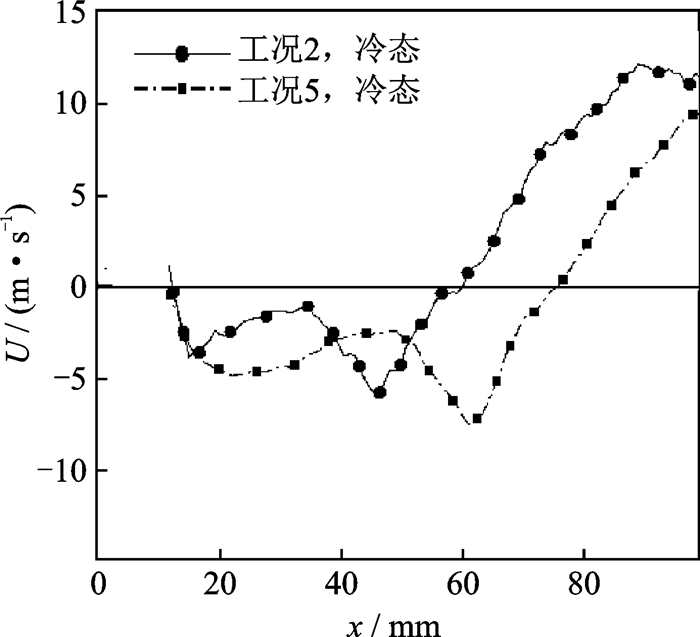

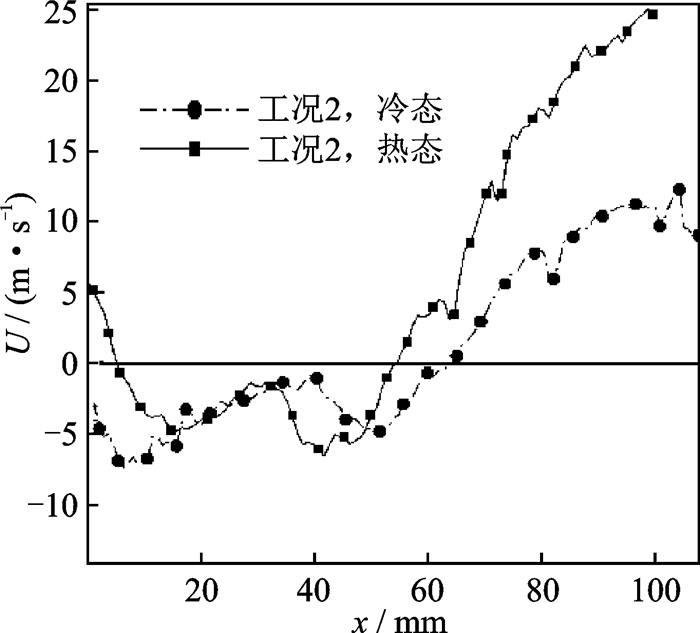

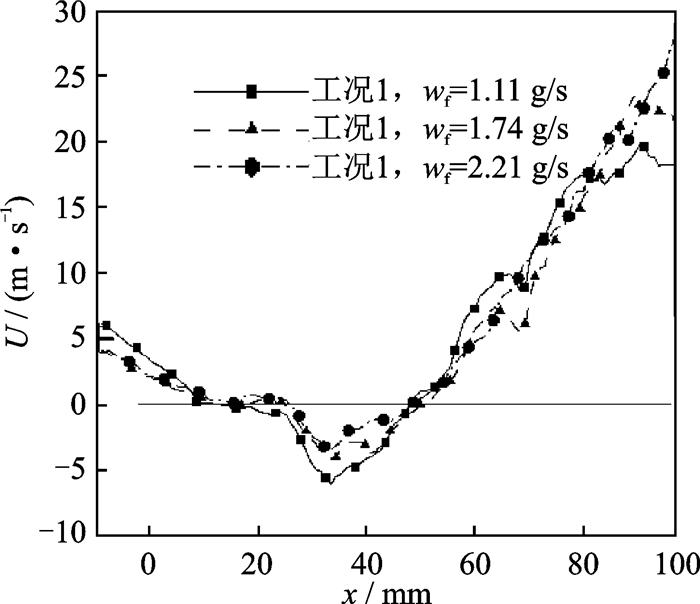

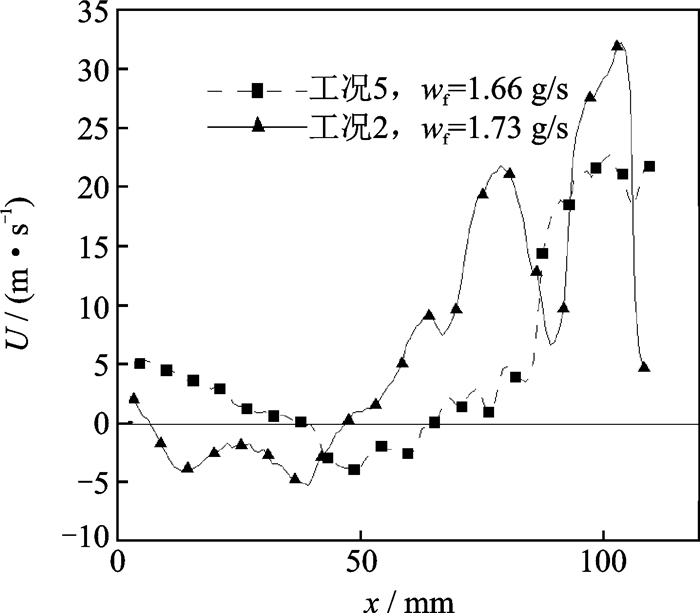

图 11和图 12分别表示中心纵截面上不同进口流量和进口温度对中心轴线上的轴向速度U沿轴向距离的变化规律。从图 11可以得到,工况3,5,7的进口压力、进口温度基本相同,随着进口空气流量的增大,燃烧室中无论是回流的负速度还是主流的速度都明显增大,但回流区长度基本不变。从图 12中可以看出,工况2,5在保证其他进口条件基本相同的情况下,随着进口温度的增大,主流的速度有明显增大,并且回流区长度变短,回流区前移,导致回流区长度缩短的原因可能是气体的黏性随着进气温度的升高而增大,使得负向压力梯度变大,从而导致了回流区缩短。

|

图 11 不同进口流量条件下轴向速度的变化 Figure 11 Profile of axial velocity with different air flow |

|

图 12 不同进口温度条件下轴向速度的变化 Figure 12 Profile of axial velocity with different temperature |

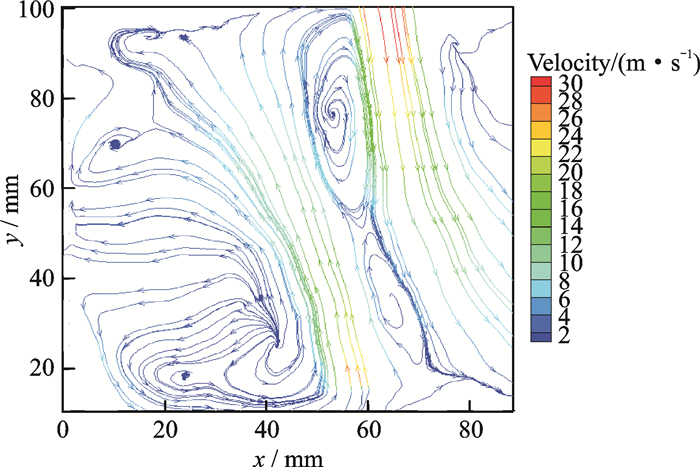

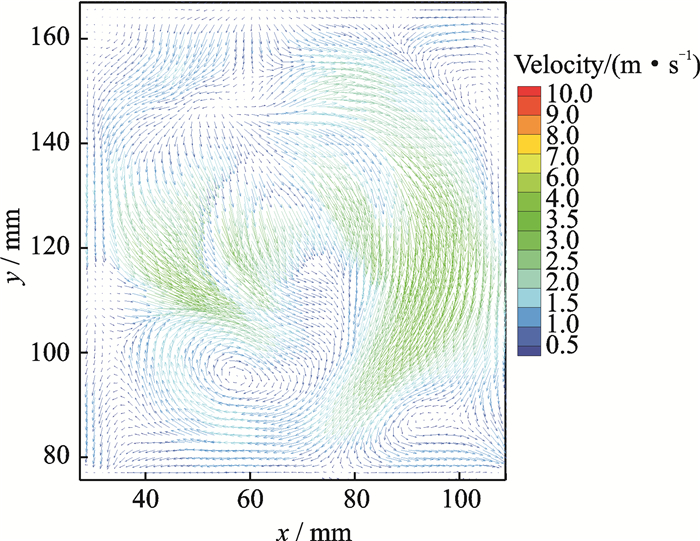

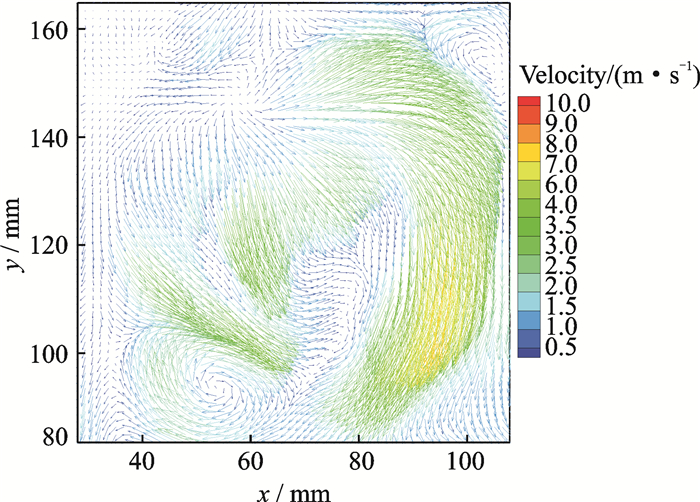

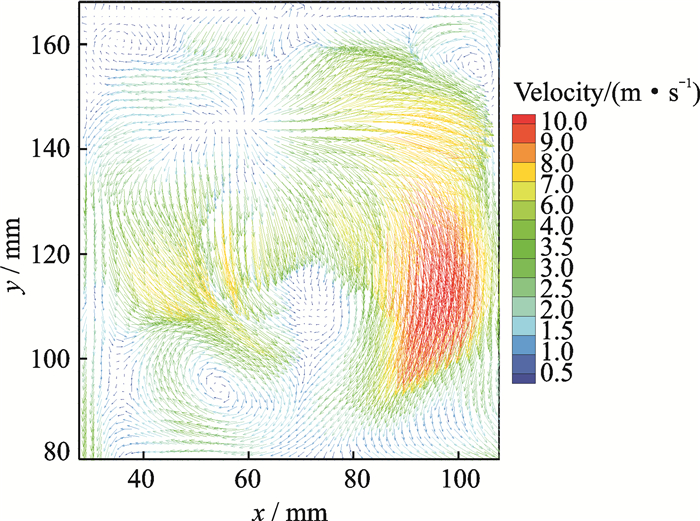

图 13—15分别为工况3,5,7靠近旋流器出口处截面(见图 1左上)冷态流场速度矢量图(来流方向为垂直于平面向外)拍摄该截面时,调换CCD相机与激光光源的位置,改由侧面观测窗射入激光,从后观测窗进行拍摄,测量区域为110mm×165 mm。由于该截面距旋流器出口非常近,从图中可以看出,由上半部分开始分别往下形成两股旋向相反的旋转气流,这两股旋转气流在下部相遇后,形成了图中左下角区域明显的大涡结构,而不是一个完整的旋转气流流场。形成该气流结构的原因,有可能是受到下壁面主燃孔强烈进气的影响,从图 7—10可以看出,火焰筒下壁面主燃孔进气非常强,压迫火焰筒上半部分旋流进气,从而在该截面形成一个源,气流从这个源流出。右边顺时针方向的气流,在与火焰筒上壁和侧板的相互作用下,形成了位于图中右上角位置明显的涡旋。两股旋转气流所形成的中心区域为明显的低速区。比较工况3, 5, 7可以看出,随着进气流量的增大,旋流气流速度逐渐增大,但其基本流场结构基本保持不变,从图中可以看到,该截面上的旋流气流速度大小相比主燃孔的进气速度要小很多。

|

图 13 旋流器出口横截面速度矢量图(工况3,冷态) Figure 13 Velocity vector of the horizontal section near the outlet of swirler (Case 3, cold) |

|

图 14 旋流器出口横截面速度矢量图(工况5,冷态) Figure 14 Velocity vector of the horizontal section near the outlet of swirler (Case 5, cold) |

|

图 15 旋流器出口横截面速度矢量图(工况7,冷态) Figure 15 Velocity vector of the horizontal section near the outlet of swirler (Case 7, cold) |

2.3 热态流场分析

图 16—19分别为燃烧时纵向中心截面热态速度矢量图或速度流线图,与冷态流场相似,由于主燃孔的存在,中心回流区被限制在主燃孔射流范围内,因此主燃孔起到了很好的截断作用,在旋流器旋转气流后形成稳定的中心回流区,把燃烧后的高温燃气逆流回到燃烧室头部,对喷嘴喷出的燃油进行加热与蒸发,并且可以提供稳定的高温点火源,从而形成稳定燃烧。与冷态流场相比,燃烧流场相对比较规则,涡结构变得比较对称,回流区范围也相对变小,并且下壁面的主燃孔射流深度变浅,因此冷热态流场最大的差异是在燃烧室头部旋流器出口旋转射流附近区域,而对于主燃孔附近气流影响不大,可以看出旋流器出口速度相比冷态要大很多,而且上下是比较对称的两股射流,比较相同进气条件下,随着油气比的增加,旋流器出口上下两股射流速度是逐渐增加的。基于上述分析,旋流器出口处的上下两股射流应该是燃油在喷嘴出口处所形成的油锥,由于油锥上的油珠还未与空气充分掺混,油珠速度明显大于该区域气流速度,所以此时测量到的不是实际气流的速度。

|

图 16 纵向中心截面速度矢量图(工况1,wf=1.11 g/s) Figure 16 Velocity vector of central axial section (Case 1, wf=1.11 g/s) |

|

图 17 纵向中心截面速度流线图(工况1,wf=1.11 g/s) Figure 17 Streamline plots of central axial section (Case 1, wf=1.11 g/s) |

|

图 18 纵向中心截面速度流线图(工况1,wf=1.74 g/s) Figure 18 Streamline plots of central axial section (Case 1, wf=1.74 g/s) |

|

图 19 纵向中心截面速度流线图(工况1,wf=2.21 g/s) Figure 19 Streamline plots of central axial section (Case 1, wf=2.21 g/s) |

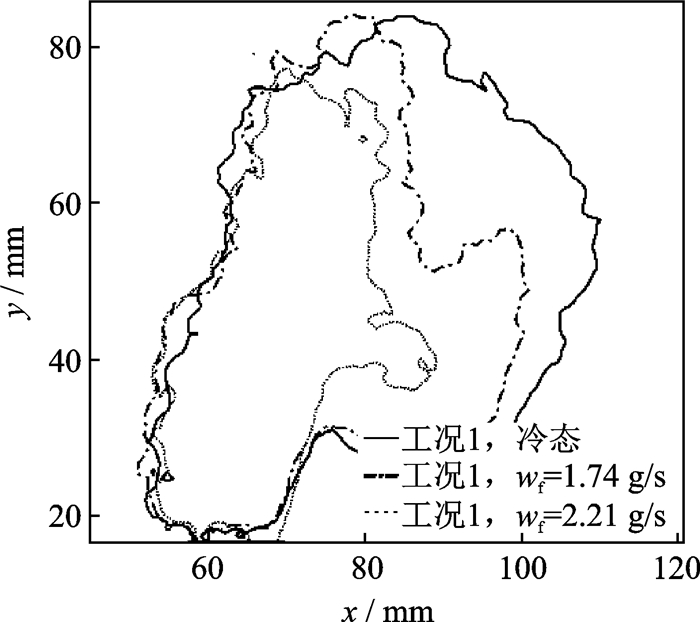

从图 16—19中可以看到,油滴对真实速度流场测量的影响随着轴向距离的增加而逐渐减弱直至消失,这是因为油滴在燃烧室内逐渐蒸发成油蒸气,不断与气流混合并参与燃烧。因此,燃烧室中下游的流场基本不受油滴的影响,此时PIV系统才能捕捉到示踪粒子,反映出真实的燃烧流场。随着油汽比的增加,回流区逐渐变瘦,宽度变窄。导致这种变化的主要原因是,随着油气比的增加,燃烧更加剧烈,燃烧区温度逐渐增加,密度减少,导致旋转射流逐渐增加,因此回流区宽度逐渐变窄。另外,相比于冷态流场,上下主燃孔射流之间的小涡结构(图 9,10)消失。

图 20为工况2条件下,冷态流场和燃烧流场时轴向速度U随中心轴线距离变化图。从图中可以得出,相对于冷态流场来说,燃烧室下游速度变大,而且在靠近旋流器出口区域,速度明显增加,这是由于实际测量得到的是油滴的速度,并不是真实的气流速度,因此速度为正值。与进气温度对回流区长度大小的影响相似,相对于冷态流场来说,燃烧使得燃烧流场的回流区明显缩小,而且由于燃烧释放了大量的热,从而使得这种效果更加明显。

|

图 20 冷、热态流场轴向速度随轴向距离变化图 Figure 20 Axial distribution of velocity for cold and combustion flow fields |

图 21为工况1时,3种不同油气比条件下热态流场轴向速度U随中心轴线距离变化图。从图中可以得到,随着油气比的增加,燃烧室下游部分U逐渐增大。这是因为随着油气比的增加,将释放更多的热量,气体温度增加、密度减少、流量不变条件下,气流速度增大,因此燃烧室内流场内的轴向速度随油气比的增加而逐渐增加。此外,随着油气比的增加回流区长度略有缩短,这是因为油气比的增加而释放出更多的热量,使得燃烧室内燃气温度升高,与燃烧对流场的作用原理相似,导致随着油气比的增加,回流区逐渐缩短。图 22为工况2(wf=1.77 g/s)和工况3(wf=1.66 g/s)条件下的热态流场轴向速度U随中心轴线距离变化图,与冷态流场相似,随着温度的升高,回流区前移,但回流区长度变化不明显。

|

图 21 不同油气比条件下热态流场轴向速度随轴向距离变化图 Figure 21 Axial distribution of velocity fordifferent fuel air ratios |

|

图 22 不同进口温度条件下热态流场轴向速度随轴向距离变化图 Figure 22 Axial distribution of velocity with different temperature |

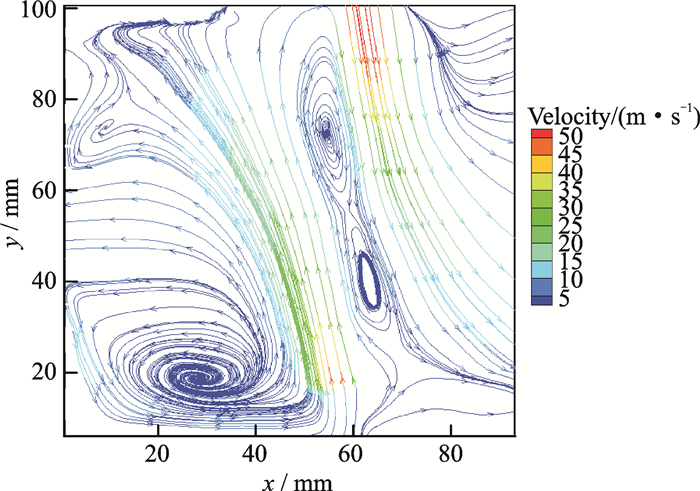

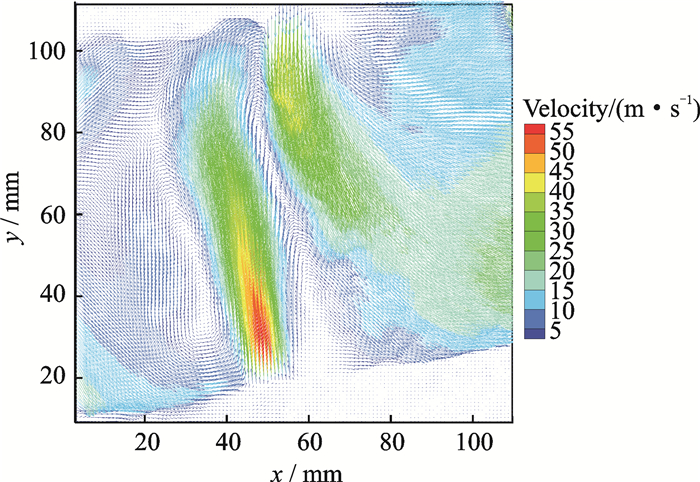

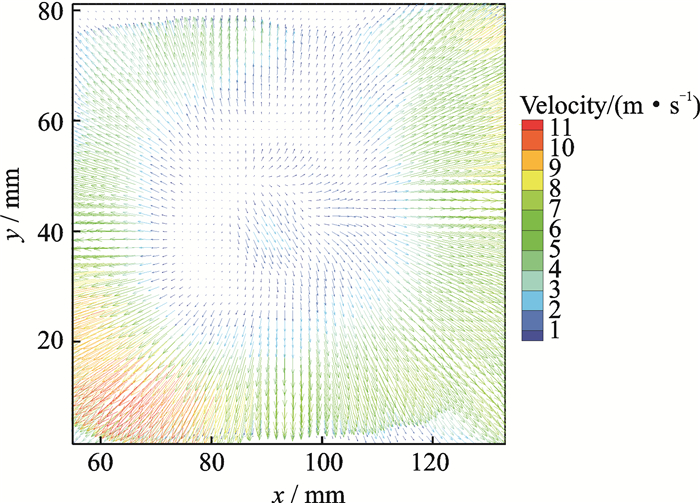

图 23为工况1条件下,冷态流场与不同油气比时中心纵截面上回流区大小比较图,从图中可知,燃烧流场相对于冷态流场回流区,上下宽度稍变窄,但回流区长度明显变小;并且随着油气比的增加,回流区变短、变窄,范围进一步缩小。图 24为工况2(wf=1.73 g/s)时旋流器出口处横向截面的速度矢量图,从图中可以看出,明显分为两部分区域,外面区域速度矢量非常大,并且由中心向外进行四周散射;里面区域速度比较小,无明显涡旋结构。可基本判断,外面四周区域的速度其实是由喷嘴射出的油珠向四周扩散的运动轨迹,因此反映的是油珠速度,而里面区域速度才是真实的气流速度。

|

图 23 冷、热流场回流区大小比较图 Figure 23 Comparison of recirculation zones of different fuel-air ratios |

|

图 24 旋流器出口横向截面速度矢量图(工况2,wf=1.73 g/s) Figure 24 Velocity vector of the horizontal section near the outlet of swirler (Case 2, wf=1.73 g/s) |

3 结论

本文通过对某单头部基准燃烧室设计了冷态流场与燃烧流场PIV试验测量系统,并分别研究了不同的进口空气流量对冷态流场的影响,以及不同进口空气流量、油气比和进口温度对燃烧流场的影响规律,试验结果表明:

(1) 冷态流场中心纵截面和主燃孔横向截面中,可以明显看出主燃孔射流对中心回流区的截断作用,从旋流器进来的旋转气流速度比较小,而主燃孔进气速度非常大,在中心截面上形成上下不对称的回流区。

(2) 由于下壁面主燃孔进气射流的强烈影响与挤压,压迫了旋流器上半部分的进气,导致主燃孔前横向截面上的旋转气流不是一个完整的旋流气流,而且形成上窄下宽的中心回流区。针对该现象可以适当地调整下壁面的主燃孔的进气角度,使上下主燃孔射流在燃烧室较中心的位置相遇,形成比较规则的中心回流区。

(3) 随着进口空气流量的增加,其旋流器进气和主燃孔进气速度均有所增大,但其流场结构形状基本保持不变。

(4) 在同样流量下,随着进口温度增加,其气流速度大小有所增大,长度稍有变短,但其基本流场结构也保持不变。

(5) 燃烧流场与冷态流场相比,其流场结构基本相似,但中心回流区宽度稍变瘦,长度变短。

(6) 燃烧流场测量中,在燃烧室头部较好地捕捉到油雾锥上油珠的速度大小。

(7) 随着油气比的增大,中心回流区也是逐渐变瘦,宽度变窄。

(8) 从拍摄结果可以得知该燃烧室旋流器进气较弱,在设计时可适当增加旋流器流通面积,增强旋流器进气。

以上燃烧室内冷态和燃烧流场试验结果可为该燃烧室的改进与优化提供试验数据,并为该燃烧室的燃烧性能提供理论支撑。

| [1] |

MEHTA J M. Mean velocity and turbulent flow-fieldcharacteristicsinside an advanced combustor swirl cup[R]. AIAA1989-0215, 1989. |

| [2] |

MONGIA H C, ALROUB M, DANIS A. Swirl cup modeling part 1[R]. AIAA2001-3576, 2001. |

| [3] |

JENG S M, FLOHRE N M. Air temperature effects on non-reacting spray characteristics issured from a counter-rorating swirle[R]. AIAA 2005-355, 2005. |

| [4] |

林宇震, 刘高恩, 王华芳.

反向与同向双旋流器流场的试验研究[J]. 航空动力学报, 1995, 10(4): 108–110.

LIN Yuzhen, LIU Gao'en, WANG Huafang. Experimental study of flow field about reverse and corotating double swirler[J]. Journal of Aerospace Power, 1995, 10(4): 108–110. |

| [5] |

晋勇, 张健, 周力行.

旋流燃烧室内湍流燃烧速度场的实验研究[J]. 力学学报, 2003, 35(3): 341–347.

JIN Yong, ZHANG Jian, ZHOU Lixing. Experimental study of turbulent combustion velocity field in a swirl combustor[J]. Chinese Journal of Theoretical and Applied Mechanics, 2003, 35(3): 341–347. |

| [6] |

王成军, 江平, 辛欣, 等.

基于PIV技术对三级旋流杯燃烧室流场的测量[J]. 航空动力学报, 2015, 30(5): 1032–1039.

WANG Chengjun, JIANG Ping, XIN Xin, et al. Easurement of triple-stage swirler cup combustor flow field based on PIV technology[J]. Journal of Aerospace Power, 2015, 30(5): 1032–1039. |

| [7] |

韩启祥, 许铁军, 黄健.

双旋流器单头部模型燃烧室冷态流场试验[J]. 航空动力学报, 2008, 23(8): 1370–1374.

HAN Qixiang, XU Tiejun, HUANG Jian. Experimental study of flow field of a model combustor with two swirlers[J]. Journal of Aerospace Power, 2008, 23(8): 1370–1374. |

| [8] |

LI G, GUTMARK E. Flow field measurements of triple swirler spray combustor[R]. AIAA 2002-4010, 2002. |

| [9] |

LI G, GUTMARK E. Geometry effects on the flow field and spectral characteristics of a triple annual swirler[R]. GT2003-38799, 2003. |

| [10] |

LI G, GUTMARK E. Experiment and numerical studies of the velocity field of a triple annular swirler[R]. GT2002-30069, 2002. |

| [11] |

DHANUKS S K, TEMME J E, DRISCOLL J F, et al.

Vortex-shedding and mixing layer effects on periodic flashback in a lean premixed prevaporized gas turbine combustor[J]. Proceeding of the Combustion Institute, 2009, 32(2): 2901–2908.

DOI:10.1016/j.proci.2008.06.155

|

| [12] |

DHANUKAV S K, DRISCOLL J F. Instantaneous flow structures in a reacting gas turbine combustor[R]. AIAA-2008-4683, 2008. |

| [13] |

PANDU A, REDDY R, SUJITH R I, et al. Swirler flow field characteristics in a sudden expansion combustor geometry using PIV[R]. AIAA 217-227, 2005. |

| [14] |

ODAL A, WATSON K A, ROBERTS W, et al.

Turbulence filter and POD analysis for velocity fields in lifted CH4-air diffusion flames[J]. Flow Turbulence and Combustion, 2003, 70(1/2/3/4): 21–41.

|

| [15] |

蒋波, 何小民, 金义, 等.

低排放驻涡燃烧室冷态流场特性试验[J]. 航空动力学报, 2013, 28(8): 1719–1726.

JIANG Bo, HE Xiaomin, JIN Yi, et al. Experimental investigation on cold flow field characteristics of low emission trapped-vortex combustor[J]. Journal of Aerospace Power, 2013, 28(8): 1719–1726. |

| [16] |

党新宪, 赵坚行, 吉洪湖.

主燃孔对双旋流燃烧室的影响[J]. 南京航空航天大学学报, 2008, 40(1): 26–31.

DANG Xinxian, ZHAO Jianxing, JI Honghu. Effects of primary holes on flow fields of dual swirl combustor[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2008, 40(1): 26–31. |

| [17] |

党新宪, 赵坚行, 吉洪湖.

双旋流器燃烧室NOx生成研究[J]. 航空动力学报, 2008, 23(3): 430–435.

DANG Xinxian, ZHAO Jianxing, JI Honghu. The study of the produce of NOx in a combustor with two swirlers[J]. Journal of Aerospace Power, 2008, 23(3): 430–435. |

| [18] |

彭云晖, 刘旦, 林宇震.

高温升燃烧室主燃区流场和燃烧性能[J]. 燃烧科学与技术, 2010, 16(5): 456–461.

PENG Yunhui, LIU Dan, LIN Yuzhen. Primary zone flow field and combustion performance of high temperature rise combustor[J]. Journal of Combustion Science and Technology, 2010, 16(5): 456–461. |

2018, Vol. 50

2018, Vol. 50