2. 中航工业集团公司, 北京, 100022

2. Aviation Industry Corporation of China, Beijing, 100022, China

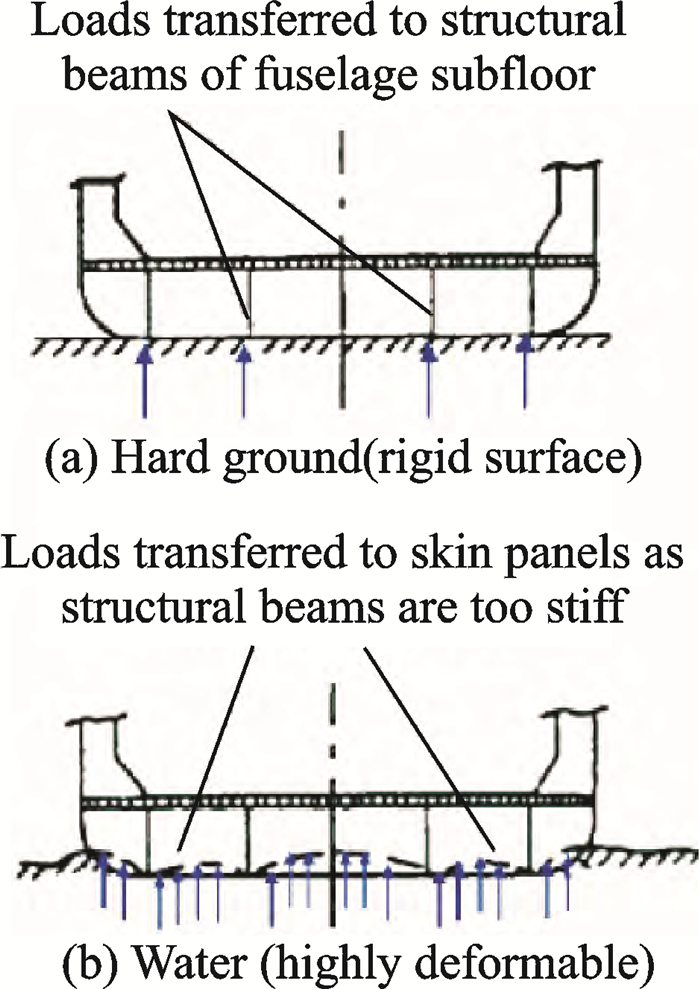

水上迫降是航空飞行器在特殊情况下不能继续飞行而在水面上进行降落的紧急措施,包括有计划和无计划的迫降[1-2],是保障安全的最后一道防线。直升机着水过程中水载荷的传递方式与迫降在刚性地面不同:在刚性地面迫降时,冲击载荷主要通过结构梁来传递,而当水面迫降时,由于结构梁的刚度较大,水冲击载荷主要传递到蒙皮,载荷传递如图 1所示。

|

图 1 不同表面的冲击载荷传递 Figure 1 Impact load transfer on different surfaces |

对于结构入水问题,试验方法是主要的研究手段之一[3]。自从最早Worthington[4]应用高速闪光拍摄结构物入水现象开始,国内外许多学者开展了大量的工作,Chuang[5-6]对平底箱形结构的入水问题进行了一系列的试验, 发现入水瞬间有空气泡的产生, 并指出结构入水时产生的空气垫是导致在平底结构上的压力峰值比声学理论给出的值小很多的主要原因。

Verhagen[7]做了小尺寸铸铝刚性平板砰击入水试验, 对空气、水的压缩性和结构弹性的影响进行了研究。孙辉等[8]使用V形剖面板模拟二维楔形体冲击入水,测量了结构在冲击入水过程中的加速度和应变等动态响应,并通过对比试验,研究了不同板厚、倾斜角、配重、速度等参数的影响规律。Shah[9]采用不同倾斜角的木制楔形体进行了一系列研究,对倾斜角和着水高度的影响进行了分析,结果与仿真吻合较好。但上述研究都是基于结构刚性假设,未考虑结构的弹性,这与真实结构入水存在差别,为此,Francesconi等[10]进行了铝合金平板垂直入水试验,考虑结构的弹性影响,采用不同的厚度和着水速度,获得相应的过载和压力响应,并研究了结构的吸能效率和失效方式。Anghileri等[11]也开展了金属盒型件不同高度的落水试验,测量了动力响应,并与仿真结果进行对比,吻合较好,但仅针对金属结构,对于直升机结构中常用的复合材料和层压板结构,相关研究鲜有涉及。

为了对典型直升机结构入水机理进行研究,本文开展了不同构型的常用直升机典型元组件垂直入水试验,包括铝合金、层压板和蜂窝结构,并考虑结构弹性影响,通过测量不同构型元组件的过载、压力及应变曲线,研究了构型对结构着水载荷的影响规律,为仿真建模及验证提供有效的实测数据参考。

1 试验方法及过程 1.1 试验件根据直升机典型结构常规材料和构型,试验件共设计4种构型,其中,金属铝合金和层压板两种构型分别设置不同厚度进行对比,共有6组试验件,试验件尺寸为400 mm×400 mm。每组试验件根据着水速度又分为低速组(2 m/s)和高速组(5 m/s),总质量分别对应50 kg和100 kg,所有试验件及项目如表 1所示。

| 表 1 试验项目及试验件清单 Table 1 Test projects and list of test pieces |

1.2 试验件安装

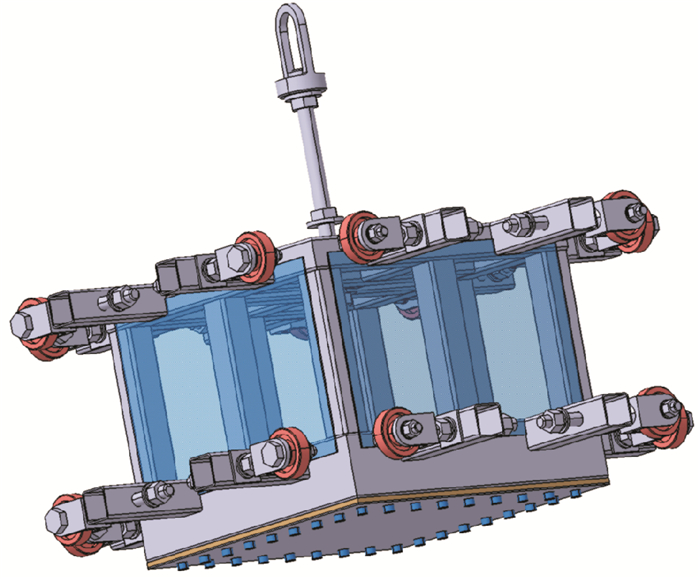

试验件通过螺栓固定在吊篮底部,吊篮为钢制方管焊接骨架,四面焊有钢板,顶部骨架通过螺栓与挂钩连接,挂钩上可以设置配重,吊篮4个角分别安装滑轮,用来控制吊篮入水姿态。吊篮通过滑轮沿导轨方向移动,通过调整吊篮上配重的多少和摆放位置能够调整吊篮整体的重量、重心,试验件通过吊篮预留接口安装在吊篮上,保证试验件与吊篮安装的边缘部分对齐平行和防水密封。试验件安装后结构见图 2。为保证试验的顺利进行,吊篮的基本设计质量不得超过50 kg,且具有可以承受垂向着水冲击载荷及侧向载荷的能力。

|

图 2 试验件安装示意图 Figure 2 Installation of test article |

1.3 试验设备

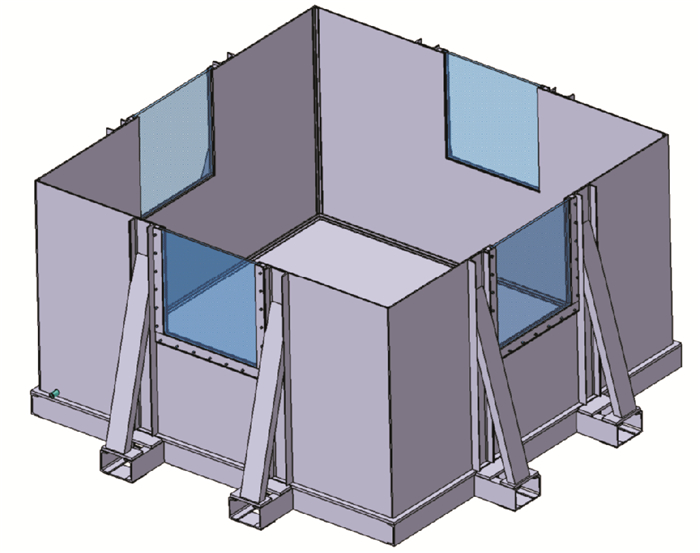

水池采用型钢与钢板焊接而成,四面预留观察口,观察口处安装透明钢化玻璃,有效观察面积为800 mm×800 mm,水池最大容量尺寸3 000 mm×3 000 mm×1 600 mm,水池设计结构图见图 3。

|

图 3 水池设计结构图 Figure 3 Design chart of pool structure |

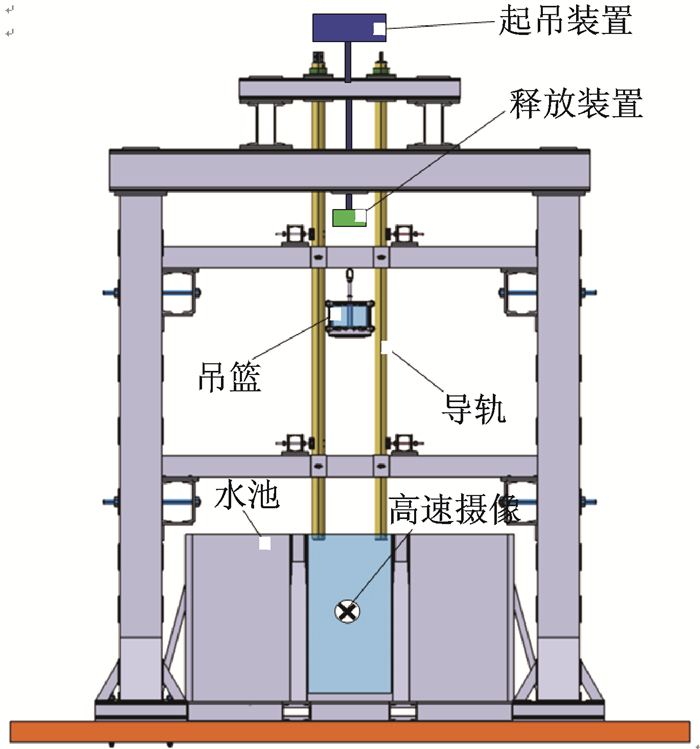

吊篮与释放装置相连,再通过起吊装置实现吊篮与试验件的起吊。通过控制起吊装置可以任意调整投放高度。将释放装置与吊篮连接,调整投放姿态,可以使试验件在投放前处于水平姿态;通过控制释放装置能够实现试验件瞬间坠落, 如图 4所示。

|

图 4 试验台架安装示意 Figure 4 Installation of test bench |

1.4 测量设备

本试验测量的参数包括过载加速度、试验件底部压力和应变,试验仪器设备配置如表 2所示。

| 表 2 仪器设备及校准列表 Table 2 List of test equipment and calibration |

在吊篮顶端四边加强筋处安装8个加速度传感器测量垂直方向过载,具体位置如图 5所示,测点A1~A8,加速度传感器量程分别为50g和200g。

|

图 5 加速度计布置 Figure 5 Location of accelerometers |

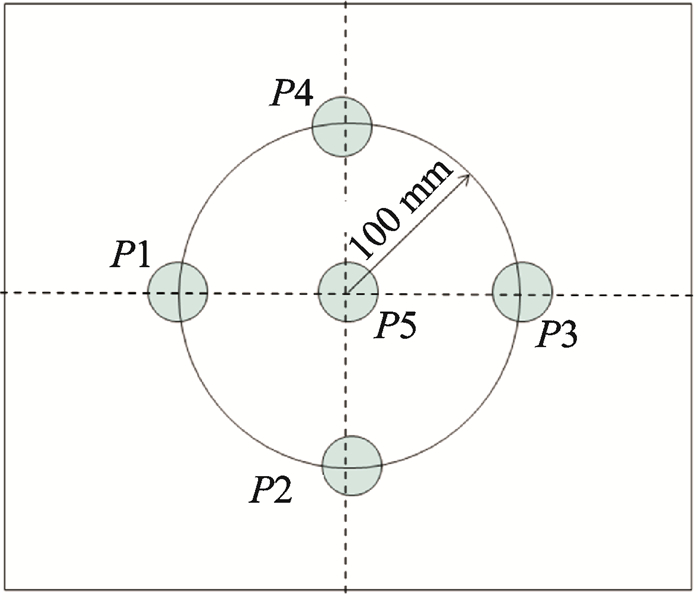

如图 6所示位置P1~P5,在试验件底部外侧布置5个压力传感器,压力传感器量程为700 kPa。

|

图 6 压力传感器布置 Figure 6 Location of pressure sensors |

如图 7所示位置ST1~ST8,在试验件内侧布置8个应变片,斜向应变片与垂向应变片夹角为45°,应变片量程为50 000με。

|

图 7 应变测点布置 Figure 7 Location of strain gauges |

用高速摄像记录试验件入水瞬间全过程,高速摄像摄像速度为400帧/s,黑白色。

采用SCM05自动采集系统,试验时数据采集系统的采样频率为200 kHz。

1.5 试验过程试验过程分为试验前期准备和状态试验,试验前期准备包括:

(1) 试验台架、试验吊篮、工装夹具的设计、加工及制造。

(2) 选配及标定试验用仪器设备、测量传感器。

(3) 安装试验台架、吊篮、工装夹具及试验件。

(4) 联机调试数据采集系统、高速摄影、起吊及释放装置等设备。

状态试验前准备工作如下:

(1) 水池注水。

(2) 对吊篮及工装进行称重,以确定需加装的配重质量。

(3) 安装吊篮,通过调整吊篮上的滑轮,保证吊篮底部框面与水平面平行。

(4) 安装试验件。

(5) 安装各种测量传感器,确保测量传感器与吊篮间联接牢固可靠且安装位置正确。

(6) 加装配重,并通过调整配重安装位置保证吊篮重心在中心位置。

(7) 调整吊篮与导轨的相对位置,确保吊篮沿导轨运动灵活自由。

(8) 开启所有测量仪器、设备电源,预热30 min,确保测试仪器设备工作正常。

(9) 检查所有测量传感器,保证其工作正常。

(10)检查吊篮投放装置,确保其工作正常。

(11)调整高速摄像镜头和灯光,确保可以得到清晰的图像。

(12)正式试验前进行预试,借助高速摄像判断入水速度是否满足试验要求,加速度传感器等测试设备是否工作正常。预试进行5次,保证试验结果精度和重复性满足试验要求。

(13)试验前按照试验安全守则再仔细进行仪器设备、试验件、试验安全措施的各项检查,确保试验可以开始进行。

状态试验步骤如下:

(1) 打开投放系统电源开关,连接吊钩。

(2) 根据试验件着水速度,通过以下公式:h=v2/2g计算得出设计投放高度,并提升吊篮至设计投放高度。

(3) 数据采集系统开始测量,高速摄像机开始摄像。

(4) 测量操作员发出投放指令,投放操作员启动投放开关。

(5) 数据采集系统记录试验数据,高速摄像机摄下试验件着水瞬间全过程。

(6) 试验每完成一个状态均要按照试验安全守则进行各项安全检查,以确保下一状态试验可以继续进行。

(7) 试验后对试验件状态进行拍照记录。

1.6 数据采集及处理试验过程中,应用数据采集系统采集原始数据,然后应用Matlab软件编程,对原始数据进行处理和计算分析,得出所要求的各种试验数据和曲线,并且对试验过程进行摄影和拍照,提供试验影像资料。

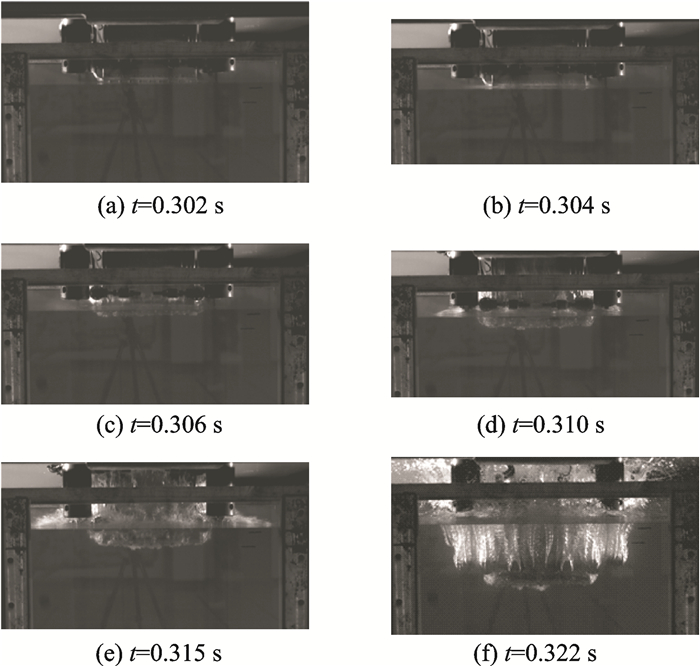

1.7 试验现象元组件经历入水前飞行、触水气泡产生、完全浸没3个典型过程,入水时间大约为10 ms。以201组试验件为例,入水速度为2 m/s,总质量为50 kg,结构在触水后不同时刻的状态如图 8所示。

|

图 8 质量为50 kg,着水速度为2 m/s的目标着水过程 Figure 8 Process of water entry of target with 50 kg and 2 m/s |

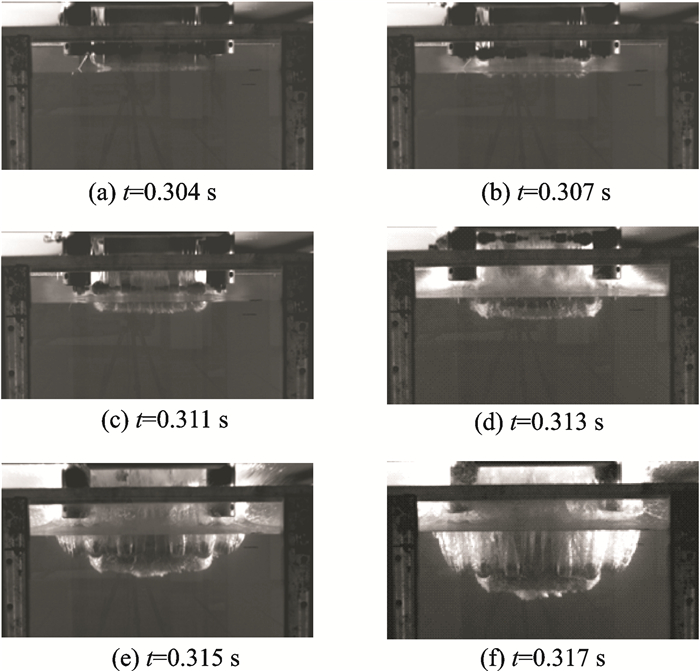

典型元组件结构目标投放质量100 kg、目标着水速度5 m/s着水时各时刻状态如图 9所示。

|

图 9 质量为100 kg,着水速度为5 m/s的目标着水过程 Figure 9 Process of water entry of target with 100 kg and 5 m/s |

从结果可以看出,不同速度和质量下,入水过程基本一致,典型元组件结构在大质量、大速度下着水时,所产生的气泡数量和入水总深度都明显大于小质量、小速度下的着水情况。

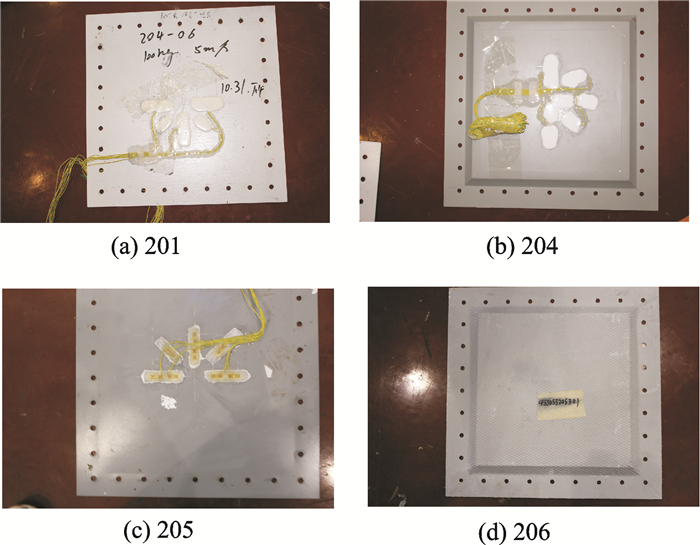

各个试验组试验完成后,对试验件进行目视检查,均未发生破坏,结构与吊篮的连接也未出现明显挤压破坏情况,部分试验件着水后状态如图 10所示。

|

图 10 着水试验后的试验件照片 Figure 10 Photos of test article after test |

2 结果与分析

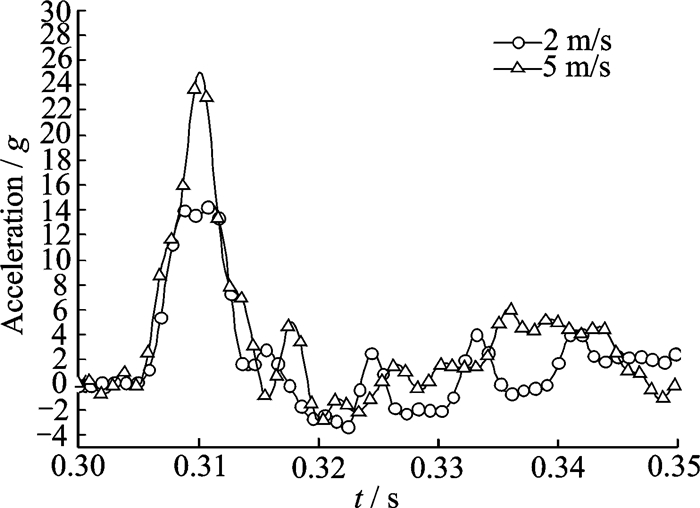

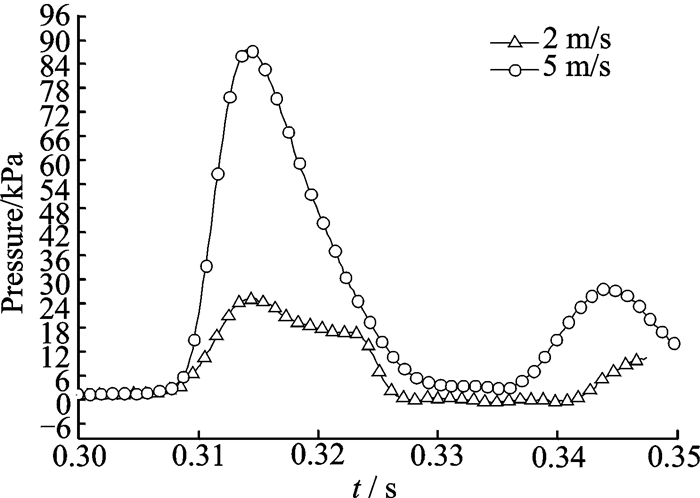

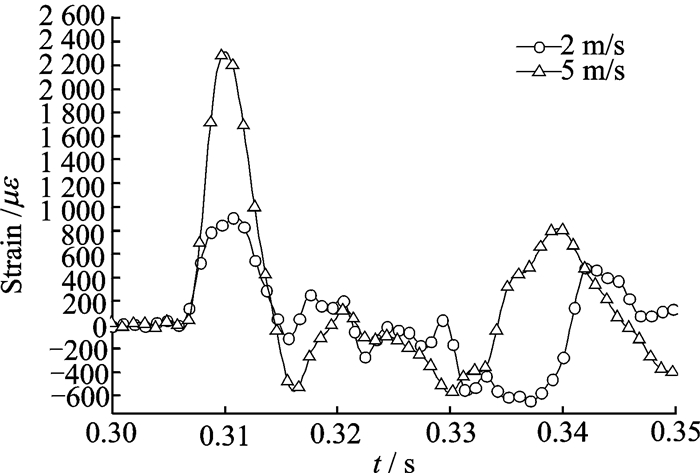

对试验数据进行处理,根据试验的着水速度和质量[12],分别设置滤波频率为350, 300 Hz,得到滤波后的加速度过载、压力以及应变曲线,以201为例,不同的入水速度下,各响应对比曲线如图 11~13所示。

|

图 11 不同速度下的加速度对比曲线 Figure 11 Comparison curves of acceleration at different velocities |

|

图 12 不同速度下的压力对比曲线(P5) Figure 12 Comparison curves of pressure at different velocities(P5) |

|

图 13 不同速度下的应变对比曲线(ST1) Figure 13 Comparison curves of strain at different velocities(ST1) |

从图中结果可以看出,不同着水速度下过载、压力和应变值变化趋势一致,在触水后5 ms左右达到峰值,然后迅速衰减并进入振荡,直至最后静止,与目视观察的着水现象相符。

不同着水速度下的冲击作用时间存在差异,低速时约为10 ms,高速则为7 ms,对应的过载峰值分别为14.2g和25g,压力峰值分别为87 kPa和25 kPa,应变峰值则分别为900με和2 300με,从应变峰值来看,未超出材料的弹性变形段,结构未发生损伤或永久变形。

通过对比可以发现,压力峰值时刻较加速度过载和应变峰值时刻滞后约5 ms,主要因为空气垫和结构的弹性变形影响,从压力曲线可以看出,由于空气垫的作用[13],压力脉冲作用时间明显得到减缓,延长了5 ms左右,使得峰值时刻也滞后约5 ms。

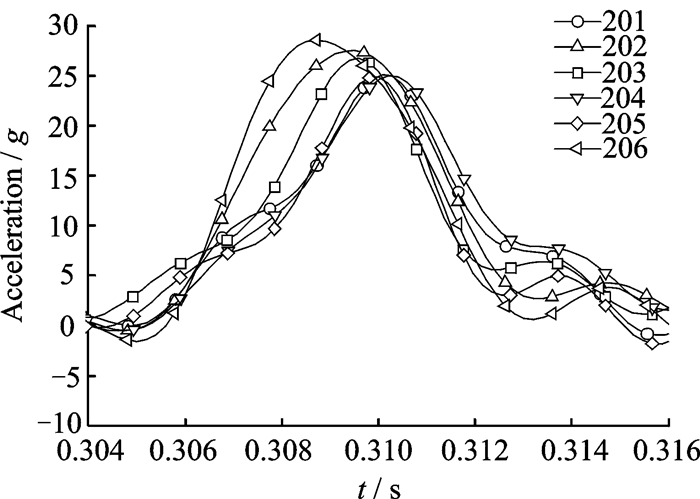

为了研究不同构型的结构对着水过载的影响,读取试验数据处理后,获得不同材料与构型的加速度和压力响应对比如图 14~17所示。

|

图 14 着水速度为2 m/s,不同构型的加速度过载对比 Figure 14 Comparison curves of acceleration with different configurations at 2 m/s |

|

图 15 着水速度为5 m/s,不同构型的加速度过载对比 Figure 15 Comparison curves of acceleration with different configurations at 5 m/s |

|

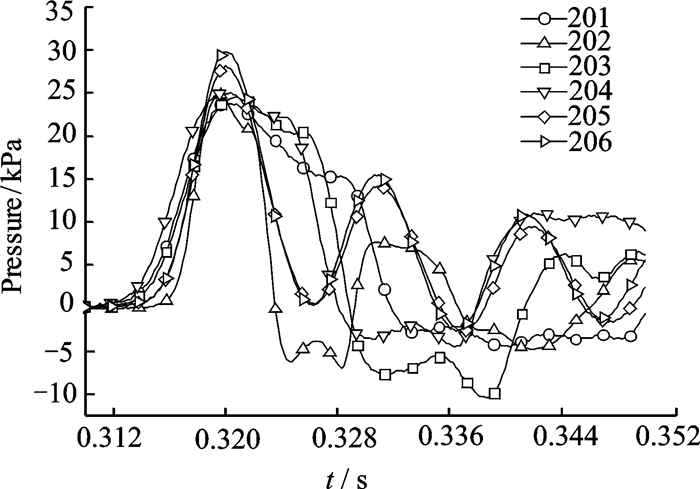

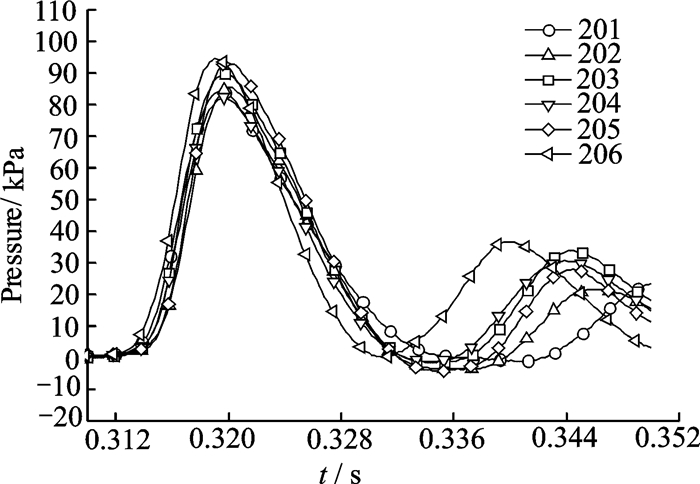

图 16 着水速度为2 m/s,不同构型的压力对比 Figure 16 Comparison curves of pressure with different configurations at 2 m/s |

|

图 17 着水速度为5 m/s,不同构型的压力对比 Figure 17 Comparison curves of pressure with different configurations at 5 m/s |

从图 14,15中可以看出,同样速度下,不同构型试验件的着水加速度过载变化趋势十分接近,从触水到过载峰值时间基本一致,低速时过载峰值为13g~16g,高速时为24g~27g之间,不同构型峰值差别较小。这是因为过载测量点布置在安装骨架上,刚度相对较大,触水时,试验件与骨架连接区域贡献了主要的瞬间冲击作用力,而中心区域受到弹性变形和空气垫缓冲作用,未能同时达到压力峰值,因此对峰值影响有限。通过峰值数据对比可知,同样速度下厚板202和203的过载峰值稍大于薄板201和204,而金属面板蜂窝206则大于复合材料面板205,说明过载峰值随着试验件的面外刚度增大而增大。

从图 16,17可以看出,同速度下,压力峰值随构型变化较为明显,203,205和206峰值明显大于其他组;在低速时,压力脉冲时间随着构型的刚度增大而减小,而高速时则趋于一致。因为低速时,空气垫效应较弱,弹性作用影响占主导,不同构型的弹性差异明显;而当高速入水时,结构弹性影响减弱,空气垫起主导作用,因此,压力冲击作用时间和峰值趋于一致。

3 结束语本文通过对直升机典型元组件垂直入水试验研究,得到了不同构型的动力响应,通过对试验结果进行分析,可以得出结论:平板弹性结构入水时,空气作用不可忽略,空气垫缓冲作用明显,压力峰值较加速度和应变峰值明显滞后。由于结构弹性,加速度峰值的冲击载荷主要来自试验件的四周安装区域的冲击压力。低速时,结构弹性对压力峰值影响明显,面外刚度越大,峰值则越大, 压力脉冲时间越短;高速时,空气垫作用占主导,压力峰值和脉冲作用时间较接近,两者对压力峰值的影响存在明显差异。

| [1] |

中国民用航空总局. CCAR29R1-88: 中国民用航空规章第29部[S]. 北京: 中国民用航空总局, 2002: 24-26.

Civil Aviation Administration of China. CCR29R1-88:Chinese civil aviation regulations Parts 29[S]. Beijing:Civil Aviation Administration of China, 2002:24-26. |

| [2] |

FAA. AC 29-2C:Certification of transport category rotorcraft[S]. Washington:[s. n.], 2014. |

| [3] |

王永虎, 石秀华.

入水冲击问题研究的现状与进展[J]. 爆炸与冲击, 2008, 28(3): 276–282.

DOI:10.11883/1001-1455(2008)03-0276-07 WANG Yonghu, SHI Xiuhua. Review on research and development of water-entry impact problem[J]. Explosion and Shock Waves, 2008, 28(3): 276–282. DOI:10.11883/1001-1455(2008)03-0276-07 |

| [4] |

WORTHINGTON A M.

Impact with a liquid surface studied with aid of instantaneous photography[J]. Philoso-phical Transactions of the Royal Society of London, 1900, 194A: 175–199.

|

| [5] |

CHUANG S L.

Expriments on flat bottom slamming[J]. Journal of Ship Research, 1966, 10(1): 10–27.

|

| [6] |

CHUANG S L.

Expreiments on slamming of wedge-shapes bodies[J]. Journal of Ship Research, 1967, 11(3): 190–198.

|

| [7] |

VERHAGEN J H G.

The impaction of a flat plate on a water surface[J]. Journal of Ship Research, 1967, 11(4): 211–223.

|

| [8] |

孙辉, 卢炽华, 何友声.

二维楔形体冲击入水时的流固耦合响应的实验研究[J]. 水动力学研究与进展, 2003, 18(1): 104–109.

SUN Hui, LU Zhihua, HE Yousheng. Experimental research on the fluid-solid coupling response of two-dimensional wedge in the water[J]. Journal of Hydrodynamics, 2003, 18(1): 104–109. |

| [9] |

SHAH A.Water impact investigations for aircraft ditching analysis[D]. Melbourne:RMIT University, 2010. |

| [10] |

FRANCESCONI E, PITTOFRATI M, ANGHILERI M.Water impact drop tests on metallic skin panels and numerical simulations with ale and sph approaches[C]//XX Congresso Nazionale AIDAA-Milano, Milano:[s.n.], 2009. |

| [11] |

ANGHILERI M, CASTELLETTI L M L, FRANCESCONI E.Water lmpact:Experimental tests and numerical simulations using meshless methods[C]//6th European LS-DYNA Users' Conference.Gothenburg:[s.n.], 2007. |

| [12] |

汪正中, 陈立霞, 索谦, 等.

直升机着水载荷试验研究[J]. 南京航空航天大学学报, 2017, 49(2): 258–263.

WANG Zhengzhong, CHEN Lixia, SUO Qian, et al. Test research on helicopter ditching load[J]. Transactions of Nanjing University of Aeronautics and Astronautics, 2017, 49(2): 258–263. |

| [13] |

陈震, 肖熙.

空气垫在平底结构入水砰击中作用的仿真分析[J]. 上海交通大学学报, 2005, 39(5): 670–673.

CHEN Zhen, XIAO Xi. Simulation analysis of the effect of air cushion on the impact of the flat bottom structure[J]. Journal of Shanghai Jiaotong University, 2005, 39(5): 670–673. |

2018, Vol. 50

2018, Vol. 50