2. 中国科学院青海盐湖研究所,西宁,810008;

3. 温州市公共建筑建设投资有限公司,温州,325000

2. Qinghai Institute of Salt Lakes, Chinese Academy of Sciences, Xining, 810008, China;

3. Wenzhou Public Building Construction Investment Co., LTD., Wenzhou, 325000, China

磷酸镁水泥(Magnesium phosphate cement,MPC)通常由烧结氧化镁、磷酸盐和缓凝剂(硼酸盐)按一定的比例配制而成。MPC凝结硬化快、强度高、与原有混凝土材性相近,而且施工方便、耐磨性高、耐久性好,易于养护,价格适中,可以在较低的温度下施工,是道路路面快速抢修的一种理想材料。MPC不需要特别的养护,在大气环境中即可凝结硬化,节约了养护的时间,加速了道路修补的速度。20世纪80年代,欧洲等发达国家就利用MPC材料的快硬高强性质,把它大量应用于桥梁,道路及飞机跑道等工程的快速修补。Yang等[1]研究了MPC作为修补混凝土抗盐冻剥蚀的性能,发现MPC修补混凝土具有较好的抗盐剥蚀性能和抗冻融性能。香港科技大学Qiao等[2]将MPC用于修补建筑框架的梁柱等构件。

目前,为了获得高性能的MPC修补材料,主要从以下方面开展制备技术研究工作:氧化镁与磷酸二氢盐的物质的量比(M/P),缓凝剂掺量,胶砂比,水胶比,矿物掺合料等。李鹏晓等[3-4]采用KH2PO4取代NH2PO4,并研究了水胶比对MPC早期强度的影响,按照抗压强度评价方法,发现MPC修补材料的最佳M/P比为4~5。谭永山等[5]研究发现,通常硼砂掺量为10%时可以满足现场施工要求,但是当硼砂掺量达到10%时,MPC的3 h强度仅为30 MPa,远不能满足快速修补材料的早期强度要求。姜洪义等[6]研究表明,当水胶比为0.1时,MPC的28 d的抗压强度达到最大值。林玮等[7]研究了MPC材料的粉煤灰效应,发现掺加粉煤灰不仅可以使结构更密实,还可以减少MPC材料的用水量,大大改善其工作性能。侯磊等[8]研究表明,掺加矿渣能够缩短MPC材料的凝结时间,但同时可改善MPC的力学性能,当矿渣掺量为40%时,其净浆28 d抗压强度可以达到99.4 MPa。陈兵等[9]研究表明,掺加粉煤灰不但可以降低MPC的成本,还可显著改善MPC材料的流动性和延长凝结时间,粉煤灰的最佳掺量为40%~50%。

鉴于硼酸(盐)与烧结氧化镁用量占MPC胶凝材料总量的60%以上,导致MPC造价非常昂贵,严重制约其工程应用。谭永山等[10]首次利用盐湖提锂副产品含硼氧化镁作为重烧MgO的替代原料用来制备MPC,其烧结温度仅1 000~1 200 ℃,而且不掺加硼酸盐类缓凝剂,不仅能够变废为宝,而且可以节约成本。肖卫[11]继续研究了盐湖副产含硼氧化镁MPC的力学性能。本文重点研究盐湖副产含硼氧化镁MPC修补砂浆的抗压抗折强度及其强度特征。

1 实验 1.1 原材料(1) 氧化镁

所用的白色氧化镁(简称M)原料来自青海中信国安科技公司提取Li2CO3工艺过程中的副产品——含硼氧化镁,其化学成分见表 1。含硼氧化镁经过1 000 ℃KSF-10-14高温炉煅烧3 h后,自然冷却,然后在QM-3SP4(4L)行星式球磨机中球磨5 min,其细度(0.080 mm筛余率)为5.1%。

| 表 1 含硼氧化镁的化学成分 Table 1 Chemical composition of boron magnesium oxide |

(2) 磷酸二氢钾

磷酸二氢钾(简称P)为分析纯,KH2PO4含量不低于99.5%,先在100 ℃烘箱中将其烘干,待其冷却后,再放入QM-3SP4(4L)行星式球磨机中球磨5 min,其细度(0.080 mm筛余率)为9.8%。

(3) 粉煤灰

江苏镇江谏壁电厂苏源公司Ⅰ级粉煤灰(Fly ash,FA),细度(45 μm方孔筛筛余率)不大于4.6%,烧失量3.1%,需水比92%,化学成分见表 2。在通过正交试验得到基准配比(编号F0)的基础上,分别掺加10%,20%,30%,40%的粉煤灰,编号分别为F10,F20,F30和F40。

| 表 2 粉煤灰和矿渣的化学成分 Table 2 Chemical composition of fly ash and slag |

(4) 矿渣

江南粉磨有限公司S95级高性能矿渣微粉(Slag,SG),比表面积416 m2/kg,其化学成分如表 2所示。在通过正交试验得到基准配比F0的基础上,分别掺加10%,20%,30%的磨细矿渣,编号分别为S10,S20和S30。

(5) 砂

南京产河砂,表观密度2 520 kg/m3,堆积密度1 600 kg/m3,含泥量1.0%,细度模数2.7,属于Ⅱ区级配,中砂。

1.2 试件制备按照设计配比,将MPC各种原材料倒入胶砂搅拌机中,先干拌30 s,再加水搅拌90 s,然后迅速浇注、振动成形40 mm×40 mm×160 mm棱柱体试件,30 min后脱模。

1.3 实验方法凝结时间的测试方法参照GB/T1346—2001《水泥标准稠度用水量、凝结时间、安定性检验方法》执行。抗压强度和抗折强度采用300 kN万能伺服试验机测定,具体测试方法参照《GB/T17671—1999水泥胶砂强度检验方法》执行。

2 结果与讨论 2.1 基准MPC修补砂浆的配合比优化设计按照正交试验方法设计,考虑的试验因素主要有胶砂比、M/P比、水胶比。考核指标为3 h和1 d抗压强度。表 3为因素水平表。试验方案与试验结果详见表 4,其中R表示极差。由表可见,3 h和1 d抗压强度最高的MPC修补砂浆配合比组合条件为A1B1C1,即胶砂比为1:1,M/P比为4,水胶比为0.22。

| 表 3 因素水平表 Table 3 Factor and level orthogonal test |

| 表 4 磷酸镁水泥抗压强度正交试验表 Table 4 Orthogonal test results of compressive strength of MPC |

图 1是基准MPC修补砂浆的抗压强度影响因素趋势图。由图 1可见,对于3 h抗压强度指标来说,胶砂比影响最显著,其次是水胶比,M/P比影响较小;对于1 d抗压强度,水胶比影响最为显著,胶砂比次之,M/P比的影响最小。根据图 1所示的因素影响趋势图,发现3 h抗压强度最高的组合条件是A1B1C1(1#实验),而1 d抗压强度最高的组合条件是A2B1C1。无论是对于3 h,还是1 d抗压强度的影响,M/P比均属于次要因素,考虑到降低MPC成本,M/P比可取6。

|

图 1 MPC修补砂浆配合比因素对3 h和1 d抗压强度的影响 Figure 1 Influence of mix proportion on 3 h and 1 d compressive strength of MPC repair mortar |

为了实现早强高强与快速修补的目的,确保3 h具有较高的抗压强度,综合确定基准MPC修补砂浆的最优基准配合比为胶砂比1:1,M/P比6。当水胶比为0.26,基准MPC修补砂浆的实测凝结时间能达到15 min。

对于1 d抗压强度指标来说,水胶比影响最为显著,胶砂比显著,M/P的影响最小。依据图 1,达到最高抗压强度的组合条件为A2B1C1。考虑到MPC水泥成本问题且M/P对3 h抗压强度影响较小,故M/P可取6,即以1 d抗压强度为指标来看,胶砂比为1:1.5,水胶比为0.22,M/P为6,此时实测凝结时间能达到16 min。

综合3 h和1 d抗压强度指标来看,为达到快速修补的目的,早强高强的目标,综合成本考虑,选取最优基准配合比为胶砂比1:1,水胶比0.22,M/P比6。

2.2 实用型MPC修补砂浆 2.2.1 粉煤灰对MPC修补砂浆力学性能的影响图 2是不同粉煤灰掺量时MPC修补砂浆的抗压与抗折强度。其中,胶砂比为1:1,M/P为6,水胶比为0.24,粉煤灰掺加方式为内掺。由图可见,对于不掺加粉煤灰的基准MPC修补砂浆,其3 h,1 d,7 d和28 d抗压强度分别达到47.6,53.1,55.3和59.0 MPa,相应龄期的抗折强度分别达到6.9,7.3,7.5和7.9 MPa。当MPC修补砂浆中掺加粉煤灰以后,随着粉煤灰掺量的增加,MPC修补砂浆在龄期7 d之内的抗压强度逐渐降低,在粉煤灰掺量为20%和40%时其7 d抗压强度分别为48.4和25.8 MPa,比基准MPC修补砂浆分别降低了12.5%和53.3%。但是,粉煤灰掺量对于抗折强度的影响规律与抗压强度影响规律则有所差异。在粉煤灰掺量为10%时其7 d抗折强度比基准MPC修补砂浆反而提高了5.3%(达到7.9 MPa),当粉煤灰掺量超过10%以后才随着粉煤灰掺量的增大而下降。在粉煤灰掺量达到40%时7 d抗折强度比基准MPC修补砂浆降低了29.3%。在养护龄期延长到28 d时,粉煤灰掺量对于抗压与抗折强度的影响规律,与7 d之内有很大的区别。随着粉煤灰掺量的增加,MPC修补砂浆的28 d抗压强度是先提高、后降低,其最高抗压强度67.0 MPa所对应的粉煤灰掺量为10%~20%,此时MPC修补砂浆的28 d抗压强度提高了12.9%~13.6%。而28 d抗折强度则是随着粉煤灰掺量的增加而持续提高的,当粉煤灰掺量在10%,30%和40%时,MPC修补砂浆的28 d抗折强度分别提高了14.5%,22.4%和28.9%,分别达到8.7,9.3和9.8 MPa。究其原因可能是由于粉煤灰具有活性效应,在水化后期(28 d), 新生成的含有镁、钾、磷、铝、硅的凝胶水化产物(简称MKPAS凝胶),该凝胶产物是MgO与KMgPO4·6H2O(MPC主要水化产物和强度相)和粉煤灰铝硅玻璃相之间发生复杂的二次水化反应的产物[7, 10]。该凝胶水化产物将会改善MPC砂浆的抗折强度。此外,MPC浆体不同于硅酸盐水泥,MPC浆体黏稠,不易流动,成形时大量包裹的气泡不易排出。由于粉煤灰存在形态效应和填充效应,掺加了粉煤灰后,粉煤灰球状形态的润滑作用使MPC浆体流动性显著改善,从而使MPC密实度提高,其形态效应使MPC体系的用水量降低,从而改善了粉煤灰MPC的后期抗折强度。

|

图 2 MPC修补砂浆的强度与粉煤灰掺量之间的关系 Figure 2 Relationship between strength of MPC repair mortar and dosage of fly ash |

因此,对于道路与机场跑道的快速修补,以提高抗折强度为主要目标,为了尽早开放交通,可以采用较低的粉煤灰掺量如10%,对于不要求早期高抗折强度的场合,可以选择掺加40%粉煤灰的低成本MPC修补砂浆。对于建筑结构中混凝土梁柱结构的修补,以提高抗压强度为主要目标,可以选择掺加20%粉煤灰的MPC修补砂浆。

2.2.2 磨细矿渣对MPC修补砂浆力学性能的影响图 3为不同磨细矿渣掺量下MPC修补砂浆的抗压强度和抗折强度。其中,胶砂比为1:1,M/P为6,水胶比为0.28,磨细矿渣掺量按照内掺法计算。由图可见,在水胶比为0.28时,基准MPC修补砂浆的3 h,1 d,7 d和28 d抗压强度分别达到47.6,53.1,55.3和59.0 MPa,抗折强度分别为6.9,7.3,7.5和7.9 MPa。对于掺加矿渣的MPC修补砂浆,不同龄期的抗压强度与抗折强度均随着矿渣掺量的增加而下降。对于掺加10%磨细矿渣的MPC修补砂浆,其3 h和28 d抗压强度分别为27.4和51.9 MPa,比基准MPC修补砂浆分别降低了42.4%和12.0%,比掺加10%粉煤灰的MPC修补砂浆分别降低了38.3%和22.5%,其3 h和28 d抗折强度分别为4.6和7.3 MPa,分别比基准MPC修补砂浆降低了33.3%和7.6%,比掺加10%粉煤灰的MPC修补砂浆分别降低了35.2%和16.1%。综上所述,在MPC修补砂浆中掺加矿渣影响了其力学强度,其增强效果明显不如掺加粉煤灰。这主要是由于矿渣微粉不规则的形貌不会降低MPC的流动性,使MPC体系用水量增加,从而降低了MPC浆体的密实度,进而致使MPC强度下降。因此,相对而言,掺矿渣的MPC修补砂浆并非最佳选择。

|

图 3 不同磨细矿渣掺量下的MPC砂浆强度 Figure 3 Compressive strength of MPC mortar blended with various contents of slag |

2.3 MPC修补砂浆的强度特征 2.3.1 无缓凝剂MPC修补砂浆的强度特征

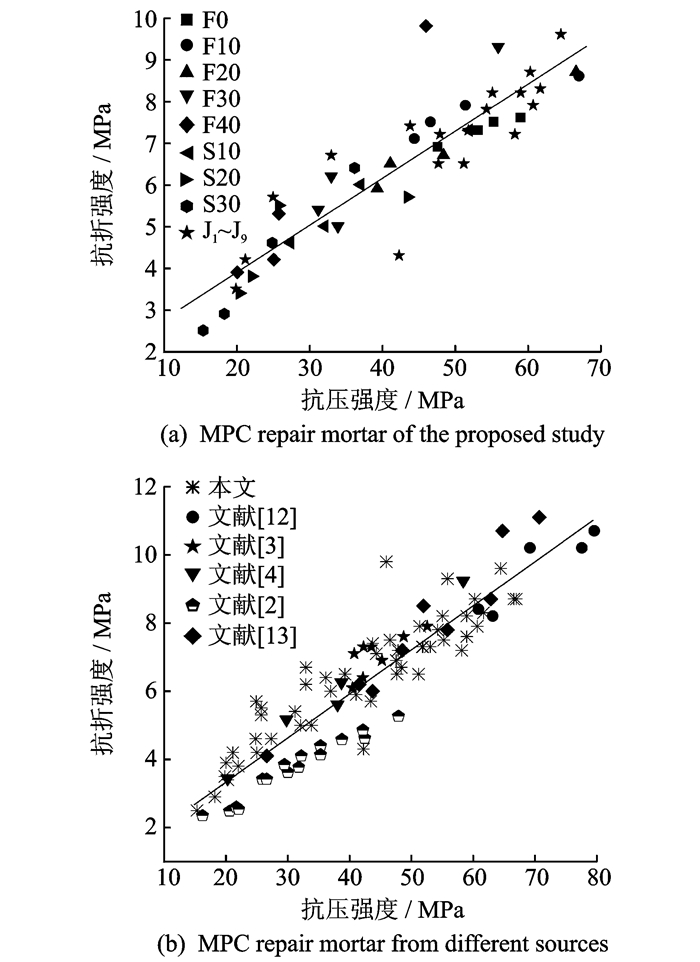

图 4(a)是本文无缓凝剂MPC修补砂浆的抗折强度与抗压强度之间的关系。其中,包括3类MPC修补砂浆,第1类是基准MPC修补砂浆,其养护龄期包括3 h和28 d;第2类和第3类分别是掺加粉煤灰和磨细矿渣的MPC修补砂浆,其养护龄期分别为3 h,1 d,7 d和28 d。由图 4(a)可见,MPC修补砂浆的抗折强度和抗压强度之间具有显著的线性关系,且与龄期、矿物掺合料、配比无关。

| $ {f_{\rm{f}}} = A{f_{{\rm{cc}}}} + B $ | (1) |

|

图 4 不同类型MPC修补砂浆的抗折强度与其抗压强度的关系 Figure 4 Relationship between flexural strength and compressive strength for different types of MPC repair mortar |

式中:ff为抗折强度(MPa);fcc为抗压强度(MPa);A和B是回归系数,这里A=0.109 7,B=1.791 15,临界相关系数r(48,0.01)=0.361 03,可见,r

对于盐湖提锂副产氧化镁低温烧结MgO制备的无缓凝剂MPC修补砂浆,其抗折强度与抗压强度之间具有非常显著的线性关系,该规律是否属于MPC修补砂浆的共性规律,需要进一步分析研究。图 4(b)是不同原材料来源的MPC修补砂浆的抗折强度与其抗压强度之间的关系。其中,既包括本文的1 000 ℃低温烧结氧化镁制备的无缓凝剂MPC修补砂浆,也包括采用1 500~1 800 ℃高温烧结MgO和硼酸盐缓凝剂制备的MPC修补砂浆,强度数据包括养护龄期范围为1 h~28 d。这里,其他学者研究MPC修补砂浆的配合比信息如下:杨全兵等[12]采用M/P=4/1,硼砂内掺5%,胶砂比1:1,水胶比为0.17;李鹏晓等[3]采用M/P=4/1,硼砂掺量为氧化镁质量的4%,胶砂比1:1,水胶比为0.20;汪宏涛等[4]采用M/P=4/1,硼砂外掺2%,胶砂比1:1,水胶比为0.18;Qiao等[2]采用的M/P分别为6:1,8:1,10:1和12:1,硼砂掺量为氧化镁质量的7.5%,胶砂比1.5:1,水胶比为0.20;雒亚莉等[13]采用M/P=4/1,硼砂掺量为氧化镁质量的6%,胶砂比1:1,水胶比为0.11。

由图 4(b)可见,尽管烧结MgO的来源和烧结温度不同,是否掺加硼酸盐缓凝剂,MPC的配比也不同,但是,MPC修补砂浆的抗折强度与抗压强度之间仍然具有显著的线性关系,同样可以采用式(1)来表示,经过重新回归分析,式(1)的回归系数A=0.128 58,B=0.808 96,此时临界相关系数r(91,0.01)=0.265 87,r

因此,MPC修补砂浆的抗折强度与抗压强度之间的线性相关关系是MPC的共性规律。

3 结论(1) 普通MPC材料的主要原材料烧结MgO是由菱镁矿经1 500~1 800 ℃高温烧结而成的,而本文MPC采用盐湖提锂副产氧化镁制备的烧结MgO,其烧结温度仅需1 000 ℃。普通MPC因凝结太快,必须掺加一定数量的硼酸盐缓凝剂,而本文制备的MPC不需要缓凝剂。因此,本文制备的MPC可以用于制备低成本、低能耗的快速修补材料。

(2) 采用盐湖提锂副产氧化镁的1 000 ℃低温烧结MgO制备MPC修补材料时,MPC的基本M/P比为6:1,基准MPC修补砂浆的胶砂比1:1。

(3) 掺加一定掺量的粉煤灰,可以提高MPC修补砂浆的强度尤其是抗折强度,适宜作为道路与机场道面的快速修补材料。粉煤灰MPC修补砂浆的最佳配合比为M/P=6:1,粉煤灰掺量为10%,胶砂比为1:1,在水胶比为0.24时该MPC修补砂浆的3 h抗压和抗折强度分别达到44.4和7.1 MPa,28 d抗压和抗折强度分别高达67.0和8.7 MPa。当粉煤灰掺量达到40%时,MPC修补砂浆的28 d抗折强度为9.8 MPa,属于高抗折强度的修补材料。

(4) 掺加磨细矿渣的MPC修补砂浆,其抗压强度与抗折强度受到了较大的影响,其力学性能不如掺加粉煤灰的MPC修补砂浆。在10%掺量条件下,与掺加粉煤灰的MPC修补砂浆相比,掺加磨细矿渣时的3 h抗压与抗折强度分别降低了38.3%和35.2%,28 d抗压与抗折强度降低幅度分别为22.5%和16.1%。

(5) MPC修补砂浆的抗折强度和抗压强度之间具有密切的线性相关关系,且与养护龄期、原材料来源与烧结温度、是否掺加缓凝剂和矿物掺合料、M/P比和水胶比等因素无关。

| [1] |

YANG Q B, WU X L.

Factors influencing properties of phosphate cement-based binder for rapid repair of concrete[J]. Cement and Concrete Research, 1999, 29(3): 389–396.

DOI:10.1016/S0008-8846(98)00230-0

|

| [2] |

QIAO F, CHAU C K, LI Zongjin.

Property evaluation of magnesium phosphate cement mortar as patch repair material[J]. Construction and Building Materials, 2009(24): 695–700.

|

| [3] |

李鹏晓, 杜亮波, 李东旭.

新型早强磷酸镁水泥的制备和性能研究[J]. 硅酸盐通报, 2008, 27(1): 20–25.

LI Pengxiao, DU Liangbo, LI Dongxu. The preparation and study on the new high early strength magnesiuvm phosphate cement[J]. Bulletin of the Chinese Ceramic Society, 2008, 27(1): 20–25. |

| [4] |

汪宏涛. 高性能磷酸镁水泥基材料研究[D]. 重庆: 重庆大学, 2006.

WANG Hongtao. Study on the high performance magnesia-phosphate cement based composites[D]. Chongqing: Chongqing University, 2006. |

| [5] |

谭永山, 余红发, 李颖, 等.

利用盐湖提锂副产含硼氧化镁制备粉煤灰磷酸钾镁水泥[J]. 硅酸盐学报, 2014, 42(11): 1362–1368.

TAN Yongshan, YU Hongfa, LI Ying, et al. Preparation of fly ash magnesium potassium phosphate cement using byproduct magnesium oxide containing boron from salt lakes[J]. Journal of the Chinese Ceramic Society, 2014, 42(11): 1362–1368. |

| [6] |

姜洪义, 张联盟.

磷酸镁水泥的研究[J]. 武汉理工大学学报, 2001, 23(4): 32–34.

JIANG Hongyi, ZHANG Lianmeng. The study on magnesium phosphate cement[J]. Journal of Wuhan University of Technology, 2001, 23(4): 32–34. |

| [7] |

林玮, 孙伟, 李宗津.

磷酸镁水泥中的粉煤灰效应研究[J]. 建筑材料学报, 2010, 13(6): 716–721.

LIN Wei, SUN Wei, LI Zongjin. Study on the effects of fly ash in magnesium phosphate cement[J]. Journal of Building Materials, 2010, 13(6): 716–721. |

| [8] |

侯磊, 李金洪, 王浩林.

矿渣磷酸镁水泥的力学性能和水化机理[J]. 岩石矿物学杂志, 2011, 30(4): 721–726.

HOU Lei, LI Jinhong, WANG Haolin. Mechanical property and hydration mechanism of slag blended magnesium phosphate cement[J]. Acta Petrologica et Mineralogica, 2011, 30(4): 721–726. |

| [9] |

陈兵, 吴震, 吴雪萍.

磷酸镁水泥改性试验研究[J]. 武汉理工大学学报, 2011, 31(4): 29–34.

CHEN Bing, WU Zhen, WU Xueping. Experimental research on the properties of modified MPC[J]. Journal of Wuhan University of Technology, 2011, 31(4): 29–34. |

| [10] |

谭永山. 利用盐湖提锂副产含硼氧化镁制备磷酸镁水泥的试验研究[D]. 北京: 中国科学院大学, 2014.

TAN Yongshan. Experimental study on the magnesium potassium phosphate cement prepared by the byproduct of magnesium oxide after producing Li2CO3 from salt lakes[D]. Beijing: University of Chinese Academy of Sciences, 2014. |

| [11] |

肖卫. 磷酸镁水泥机场快速修补材料的物理力学性能和耐久性[D]. 南京: 南京航空航天大学, 2015.

XIAO Wei. Physical mechanical properties and durability of airport rapid repairing materials of magnesium phosphate cement[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2015. |

| [12] |

杨全兵, 吴学礼.

新型超快硬磷酸盐修补材料的研究[J]. 混凝土与水泥制品, 1995(6): 13–30.

YANG Quanbing, WU Xueli. Study on a new type of super fast hard phosphate repair material[J]. China Concrete and Cement Products, 1995(6): 13–30. |

| [13] |

雒亚莉. 新型早强磷酸镁水泥的试验研究和工程应用[D]. 上海: 上海交通大学, 2010.

LUO Yali. Experimental study on magnesium phosphate cement with high early strength and its appliations[D]. Shanghai: Shanghai Jiao Tong University, 2010. |

2018, Vol. 50

2018, Vol. 50