2. 面向苛刻环境的材料制备与防护技术工业和信息化部重点实验室,南京,211106

2. Key Laboratory of Materials Preparation and Protection for Harsh Environment, Ministry of Industry and Information Technology, Nanjing, 211106, China

现如今金属钛和钛合金在不同的工业行业中有着相当广泛的应用。早期金属钛作为结构材料局限在航空航天领域得到广泛使用,后来钛在造船、化学机械制造、医学、体育、建筑、日用品等领域也占据了一席之地[1-2]。但是,目前钛合金产品的高价格仍然是现实中阻碍钛合金应用发展的关键因素[3-4]。

根据Ilyin等[5]的研究数据表明,在锭块熔炼和半成品制备(采用当今世界上通用的真空电弧重熔技术)上的费用占钛产品制造所有费用的62%,这是由于钛在高温下有很高的化学活性,以及高熔化温度和容易发生热形变[6-8]。因此,从掺杂合金元素的钛合金中制备锭块,必须经过两次或三次重熔,以保证里面的合金元素均匀分布;必须多次加热到随后热转变所需的高温,以保证必要的性能要求,这些性能由合金的化学组成、所形成的组织类型决定[9-10]。另一方面,Ivasishin等所做的研究工作表明,使用以钛氢化物为初始原料的粉末冶金方法得到的钛零件在产品数量和成本方面具有优势[11-14]。粉末工艺在零件制备上的主要优点是跳过锭块制备阶段,不需要后续的机械加工。然而粉末冶金工艺需要在单相β区高温烧结,使钛合金不可能形成物理机械性能和实用性能,以达到最佳组合的组织[15-16]。

本文尝试通过TiH2多孔烧结制备纯钛(TA2)和合金TC4(Ti-6Al-4V)的坯料并通过热轧工艺制备半成品,以提高钛合金的机械性能并改善其致密性,其中使用氢化物(TiH2)作为原料代替钛粉末,以保证在烧结过程中粉末的冶金结合,有以下两种联结强化机制:(1)粉末表面的清洁,包括在真空条件下温度≥350 ℃时,在氢化钛分解过程中释放的活性氢原子能够去除中间合金表面的氧化物;(2)由于氢化钛的四方晶格转化为α-钛的六方晶格能提供扩散过程的激活能,从而促进原子的扩散。并且分析了在制备工艺的各个阶段中样品的孔隙率、组织结构和机械性能。

1 实验本文实验原料分别为钛氢化物和铝-钒中间合金(Al-60%, V-40%)粉末,粉末平均粒径为40μm。将钛氢化物粉末压实可以得到纯钛(TA2)的样品。对于TC4合金预先将钛氢化物和中间合金放在V形搅拌器里搅拌,其中比例关系是:铝-钒中间合金10%(重量分数),钛氢化物93.75%(重量分数),随后用液压机在150 MPa下压实。坯料尺寸大小为210 mm×70 mm×10mm,压实后的孔隙率大约为50%,压实后的强度可以满足后续工序的要求。

采用СНВЛ1.3.1/16M1真空炉,压坯在1250℃温度下烧结4h后得到两种合金的烧结坯料。为了降低压制和烧结过程的成本,压制压强和烧结温度在考虑经济效益的基础上以最低限度来选择,组织和性能的形成在轧制阶段完成。已知当钛合金加热到高于多晶型转变温度(对于钛t=882℃)时,在冷却过程中α相会在β晶粒的边界处以边缘封闭的形式释放,这急剧降低了机械性能:强度、塑性,特别是疲劳强度。为了除去α相的边界分离并增加综合性能,只能在低于多晶转变的温度下进行塑性变形。样品轧制的开始轧制温度为t轧制=t多晶转变-30℃(TA2:t多晶转变=882℃;TC4:t多晶转变=940℃),轧制温度的选择由以下因素决定:变形必须尽可能地在两相区域进行,以便为动态再结晶创造条件。形变率为50%和75%,变形的程度由轧制设备的性能决定。

利用静水称重法分别研究样品在经过烧结和轧制后的剩余孔隙率。机械性能的测量是在样品的标准圆形(烧结后)和平面形(轧制后)的截面处进行的。样品的金相分析使用Olympus GX71光学显微镜。

2 结果与讨论表 1为在烧结后以及不同轧制程度下TA2和TC4钛合金的孔隙率。可以看出,常规粉末冶金方法(压实和烧结)制备的坯料致密度比较低。经过烧结后,TC4合金的孔隙率为3.5%,而TA2纯钛的孔隙率达到6.5%。通过轧制形变工艺后,TA2和TC4钛合金的孔隙率得到明显的降低。TC4合金经过75%的轧制后孔隙率由烧结状态时的3.5%下降到0.2%。TA2纯钛的孔隙率随着轧制程度的变化规律与TC4合金一致,轧制变形程度越高,样品的孔隙率越低。通过表 1还可以看出,不论是烧结后还是经过轧制加工,TC4合金的孔隙率明显小于相同工艺条件下纯钛TA2的孔隙率,这是由于烧结活化引起的。

| 表 1 TA2,TC4轧件不同阶段的样品孔隙率 Table 1 Sample porosity of TA2, TC4 rolled pieces in different stages |

TA2和TC4合金在不同制备工艺阶段的机械性能如表 2所示,其中:σ0.2为屈服强度,σb为抗拉强度,δ为相对延伸率,Ψ为相对截面收缩率。烧结后TA2和TC4合金的抗拉强度分别为485和970 MPa, 延伸率分别为10.5%和12%。经过烧结后的TA2合金的强度和塑性尚不能满足合金的标准性能要求。TA2纯钛经过75%轧制变形后,屈服强度和抗拉强度也得到了大幅提高,其塑性水平提高明显,相对延伸率从烧结状态下的10.5%提高到30%,相对截面收缩率从12.5%提高到43%。强度和塑性完全满足合金的标准性能要求,TC4合金的强度和塑性虽然符合标准性能要求,但是经过轧制变形后合金的强度和塑性同时得到了明显的提升。

| 表 2 TA2,TC4合金的机械性能(形变程度为75%的轧制) Table 2 Mechanical properties of TA2, TC4 alloys(Degree of deformation of 75% of the rolling) |

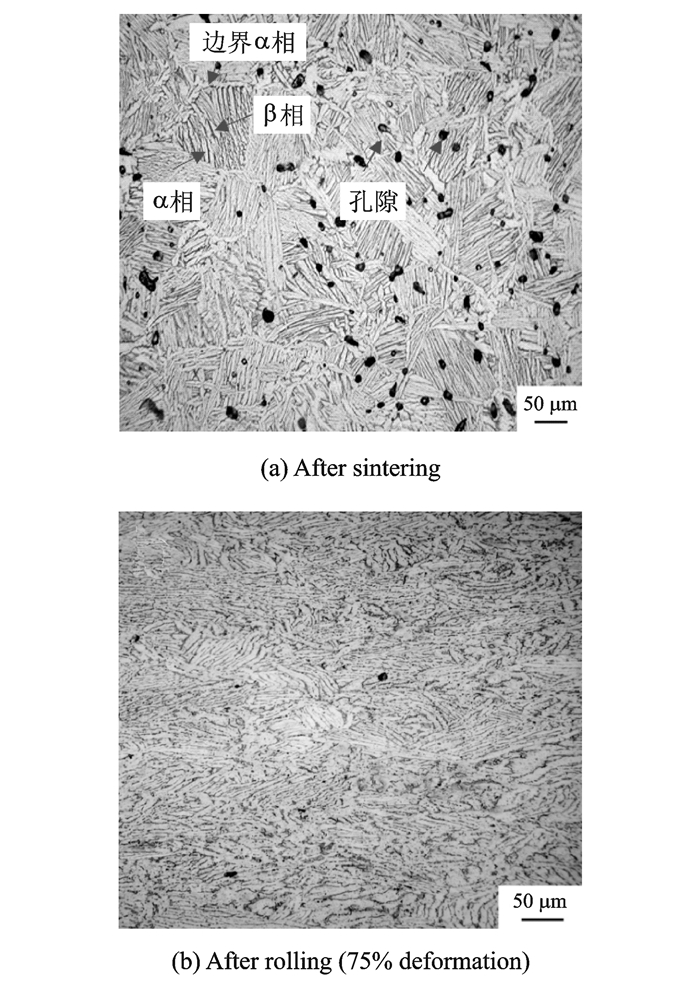

图 1为TA2合金在烧结后和轧制工艺后的金相组织图。从图 1(a)中可以看出烧结后样品有大量的孔隙存在,经过轧制变形后样品的孔隙率明显降低,轧制变形程度越高,材料的孔隙越少,与表 1中的孔隙率测试结果一致。

|

图 1 TA2合金的微观结构 Figure 1 Microstructure of TA2 alloy |

图 2对比了烧结后和烧结轧制后TC4合金的金相组织。从图中可以看出,样品在烧结后存在明显的孔隙,而75%形变程度的轧制几乎完全去除了样品的孔隙。烧结后TC4合金的微观结构是晶粒大小为50~100 μm的等轴晶粒结构。当合金在β区的烧结过程中,样品的微观结构形态特征为α相向前β晶粒的边界处聚集,以板状形态从β相内部析出α相(图 2(a))。在轧制过程中的形变能去除边界α相的形成,同时有效地消除孔隙(图 2(b)),从而能显著改善材料机械性能。

|

图 2 合金TC4的微观结构 Figure 2 Microstructure of TC4 alloy |

钛合金的力学性能对结构的依赖性由Hall-Petch定律较好地描述στ=σ0+ kd-1/2,其中στ为钛的屈服强度;σ0是基体(单晶)的流动应力;k为常数,取决于晶粒滑动到晶粒的交接条件;d为平均粒度。根据Hall-Petch定律,晶粒尺寸的减小导致了强度的增加。但是对于钛合金来说,与多晶转变的存在有关,特别是高温β结构的物相在冷却时会形成具有不同形状的亚结构组织:如球状、板状或双峰状(双态的)。各种类型的亚结构的形成也由合金的热机械加工方式决定,并且反过来影响合金的强度和塑性特性。板状亚结构的存在增加了断裂韧性但降低了塑性,而球状亚结构增加了合金的塑性,但降低了断裂韧性,而双峰亚结构则取中间值。因此,通过形成具有前β晶粒的无边界α相的细晶粒结构的钛合金,并且提供获得球状类型亚结构的条件,可以同时提高钛合金的强度和塑性性能。在该研究中,样品经过热机械加工存在初始板状亚结构的部分转变,以形成变形结构,但是使α相的亚结构析出物获得球状组织的热力学参数,目前并未获得。

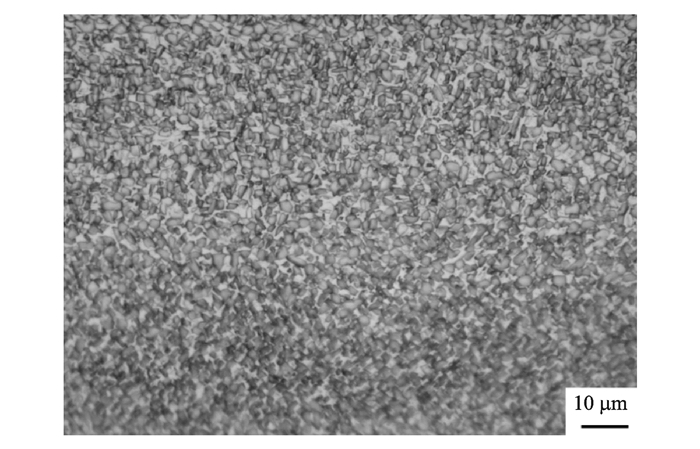

同时,75%的形变程度并不是最佳形变程度,如果轧制设备性能更好,那么可以得到形变程度更高的轧制粉末钛合金,相应的微观结构也会更好,综合性能也会更佳。如图 3所示为采用整体锭块轧制形变得到的合金微观结构,轧制形变程度大于75%,得到的微观结构最佳。

|

图 3 由整体锭块轧制形变得到的两相钛合金最佳球状结构 Figure 3 Optimum spherical structure of two-phase titanium alloy obtained by rolling deformation of the whole ingot |

因此,如果将粉末钛合金进行更大程度的轧制形变处理,那么也会得到更高的综合性能。

3 结束语本文提出了以氢化钛为原料制备TA2和TC4钛合金半成品的工艺。研究发现,烧结后产生的孔隙可以通过后续轧制工艺消除,并且经过轧制后合金的强度和塑性得到极大的提高。使用烧结坯料轧制工艺可以得到满足标准要求性能的钛和钛合金板材。此工艺能消除粉末冶金钛的主要缺陷:残余孔隙和β转变结构的存在。运用此工艺得到的半成品的成本比用锭块冶炼标准工艺得到的低得多,该研究为低成本高性能钛合金制备工艺的开发提供了重要依据。

| [1] |

LUETJERING G, ALBRECHT J. Titanium 2003: Science and technology[C]//Proceedings 10th World Confrence on Titanium. Hamburg, Germany: Wiley-VCH, 2003: 3425. |

| [2] |

沙爱学, 王庆如, 李兴无.

航空用高强度结构钛合金的研究及应用[J]. 稀有金属, 2004, 28(1): 10–15.

SHA Aixue, WANG Qingru, LI Xingwu. Research and application of high-strength titanium alloys used in airplane structure[J]. Chinese Journal of Rare Metals, 2004, 28(1): 10–15. |

| [3] |

КОЦЮБА А А, БЫЧКОВ А С, НЕЧИПОРЕНКО О Ю И ДР.

Порошковыематериалы для авиационной и ракетно-космической техники[M]. К.: КВИЦ, 2016: 304.

|

| [4] |

ФЕДОРЧЕНКО И М.

Важнейшие тенденции развития порошковойМеталлургии[J]. Прогресс в области создания новых материалов, Порошк, Металлургия, 1989(8): 23–33.

|

| [5] |

ILYIN A A, KOLACHEV B A, POLKINI S.

Titanium alloys: Composition, structure, properties[M]. Moscow: VILS-MATI, 2009: 520.

|

| [6] |

АБОЛИХИНА Е В, АНТОНЮК С Л, МОЛЯР А Г.

Структура, прочность и пластичность полуфабрикатов из титанового сплаваВТ22[J]. Физико-Химическая Механика Материалов, 2008(3): 85–88.

|

| [7] |

赵永庆, 奚正平, 曲恒磊.

我国航空用钛合金材料研究现状[J]. 航空材料学报, 2003, 23(S1): 215–219.

ZHAO Yongqing, XI Zhengping, QU Henglei. Current situation of titanium alloy materials used for national aviation[J]. Journal of Aeronautical Materials, 2003, 23(S1): 215–219. |

| [8] |

BOLZONI L, RUIZ-NAVAS E M, GORDO E.

Quantifying the properties of low-cost powder metallurgy titanium alloys[J]. Materials Science and Engineering: A, 2007, 687: 47–53.

|

| [9] |

张颖楠, 赵永庆, 曲恒磊, 等.

热处理对TC21合金显微组织和室温拉伸性能的影响[J]. 稀有金属, 2004, 28(1): 34–38.

ZHANG Yingnan, ZHAO Yongqing, QU Henglei, et al. Effect of heat treatment on microstructure and tensile properties of TC21 alloy[J]. Chinese Journal of Rare Metals, 2004, 28(1): 34–38. |

| [10] |

蔡建明, 李臻熙, 马济民, 等.

航空发动机用600 ℃高温钛合金的研究与发展[J]. 材料导报, 2005, 19(1): 50–53.

CAI Jianming, LI Zhenxi, MA Jimin, et al. Research and development of 600 ℃ high temperature titanium alloys for aeroengine[J]. Materials Review, 2005, 19(1): 50–53. |

| [11] |

IVASISHIN O M, SAVAKIN D G, MOXSON V S, et al.

Titaniym powder metallurgy for automotives components[J]. Materials Technology: Advanced Performance Materials, 2002(4): 20–25.

|

| [12] |

SHEN J, CHEN B, YE X, et al.

The formation of bimodal multilayered grain structure and its effect on the mechanical properties of powder metallurgy pure titanium[J]. Materials & Design, 2017, 116: 99–108.

|

| [13] |

LIU Y, CHEN L F, TANG H P, et al.

Design of powder metallurgy titanium alloys and composites[J]. Materials Science and Engineering: A, 2006, 418(1/2): 25–35.

|

| [14] |

于兰兰, 毛小南, 张鹏省, 等.

热处理工艺对BT22钛合金组织和性能的影响[J]. 稀有金属快报, 2005, 24(3): 21–23.

|

| [15] |

ИВАСИШИН О М, САВВАКИН Д Г, МОКСОН В И ДР. Порошковая металургия титановых сплавов с применением гидридного титана[C]// Сборники трудов международной конференции 《Ti-2006 В СНГ》. Россия, Г. Суздаль: Киев Наукова Думка, 2006: 32-38. |

| [16] |

吴杰, 徐磊, 郭瑞鹏, 等.

粉末冶金Ti-47Al-2Cr-2Nb-0.15B合金的制备及力学性能影响因素[J]. 材料研究学报, 2015, 29(2): 127–134.

DOI:10.11901/1005.3093.2014.377 WU Jie, XU Lei, GUO Ruipeng, et al. Preparation of γ-TiAl alloy from powder metallurgy route and analysis of the influence factors of mechanical properties[J]. Chinese Journal of Materials Research, 2015, 29(2): 127–134. DOI:10.11901/1005.3093.2014.377 |

2018, Vol. 50

2018, Vol. 50