随着中国核电工业的发展,在建核电机组的增多,核级产品的市场需求呈现快速增长,目前核级阀门管件均采用优级不锈钢材料,且许多零件采用螺纹连接,因此螺纹连接的可靠性对机构的使用寿命起着至关重要的作用。在核级的阀门管件产品中,梯形螺纹有着广泛的应用,但是生产实际中不锈钢梯形螺纹多采用车削[1-3],由此造成螺纹的表面强度和硬度不高,疲劳寿命有限,在高温高压等极端环境中可靠性得不到有效保证,因此目前国内的核级阀门管件全部依赖进口,国内对该类产品尚无可达到核级标准的加工技术,同时国外对该类技术进行严密的技术封锁。

采用内螺纹冷挤压成形工艺是当今抗疲劳加工的一个发展趋势。其优势在于能够在内螺纹表面和次表面中保存冷作硬化状态,这不仅可以提高材料的强度和硬度,而且可以提高内螺纹的疲劳寿命[4-7]。由于梯形螺纹的牙口形状为梯形,在冷挤压过程中挤压丝锥所承受的扭矩远远要比加工普通螺纹(牙口形状为三角形即有刃口)的扭矩大,由此极易造成挤压丝锥断裂,被挤压工件会产生较大的变形抗力,对挤压丝锥的材料、结构及加工制作提出了更高的要求。因此在目前已查阅的国内外文献中,尚无使用冷挤压方法加工梯形螺纹的先例,同时也没有专用梯形螺纹挤压丝锥。

| 表 1 车削与冷挤压内螺纹的主要物理性能对比[7] Table 1 Comparison of main physical properties of turning and cold extrusion internal thread[7] |

考虑到以上因素,本文将振动加工技术引入到不锈钢梯形内螺纹冷挤压加工过程中,利用振动加工的优势来达到减小挤压丝锥棱齿同工件底孔材料之间的摩擦力,从而减小挤压扭矩和挤压丝锥磨损。

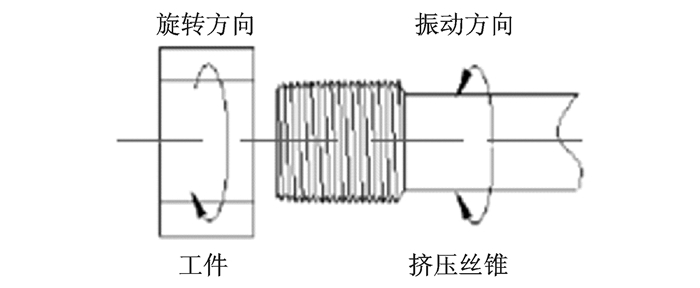

1 试验目的与方法 1.1 振动施加方式在振动辅助内螺纹冷挤压加工过程中,可将振动施加在挤压丝锥进给方向上或主挤压方向上(即沿螺纹升角方向)。通常将振动方向施加在挤压丝锥的进给方向上会对挤压出的内螺纹造成变形,不仅不利于减小挤压扭矩,反而会增大加工过程中的挤压扭矩,并且会使加工的内螺纹不符合要求而成为废品[8-10]。因此,在振动辅助内螺纹冷挤压加工过程中将振动方向施加在主挤压方向上。由于挤压丝锥在挤压内螺纹过程中具有自导作用,所以在施加振动时就可以利用其自导作用而将振动施加在沿螺纹升角方向[11]。本文所采用的振动施加方式如图 1所示,这种振动施加方式主要适合于在车床上进行较大直径的内螺纹振动冷挤压加工,工件通过装夹在车床卡盘上做圆周运动,挤压丝锥则通过激振装置实现沿其主挤压方向上的振动,这种方式工件装夹和控制都相对简单。

|

图 1 振动施加方式示意图 Figure 1 Schematic diagram of vibration application |

1.2 激振装置

以工件材料为304不锈钢,大小为Tr14×2的梯形内螺纹孔为例,激振装置的技术要求为所需扭矩在200~300N·m之间、频率在几赫兹至几百赫兹之间,振幅在几十微米至几百微米之间。

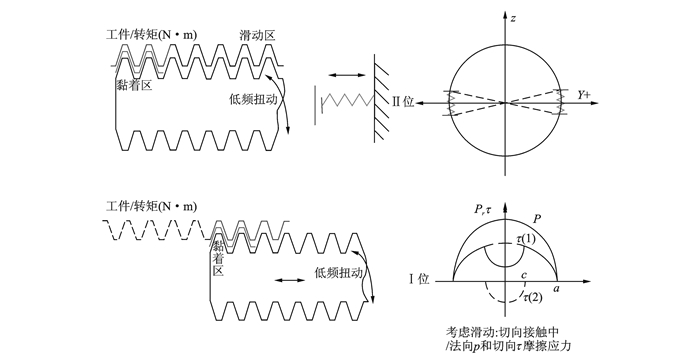

基于以上技术要求,本文设计了一种基于扭矩平衡状态下的新型机械式激振装置,可以满足本专用设备的技术要求,并且结构简单,稳定性高,原理图如图 2所示。外接机械式的振动源后,该激振装置可以在Ⅰ位和Ⅱ位之间往复运动,从而带动挤压丝锥在沿螺纹升角方向振动。

|

图 2 机械式激振装置运行原理图 Figure 2 Schematic diagram of mechanical vibration device operation |

1.3 试验设备

本文研制的带有该机械式激振装置的振动辅助内螺纹冷挤压机床如图 3所示。该机床的控制系统采用了西门子S7-200PLC,可对加工过程中的主轴转速、激振频率、刀具压力等进行控制。

|

图 3 振动辅助内螺纹冷挤压机床 Figure 3 Machine of internal thread formation by cold extrusion with auxiliary vibration |

需要特别说明的是,机床的主运动采用伺服电机驱动,伺服电机设置为恒转速输出,通过与PLC建立通信,可在显示屏上显示当前的机床负载数值。在试验过程中,通过实时检测机床负载,可以得出机床负载的最大值及变化趋势。

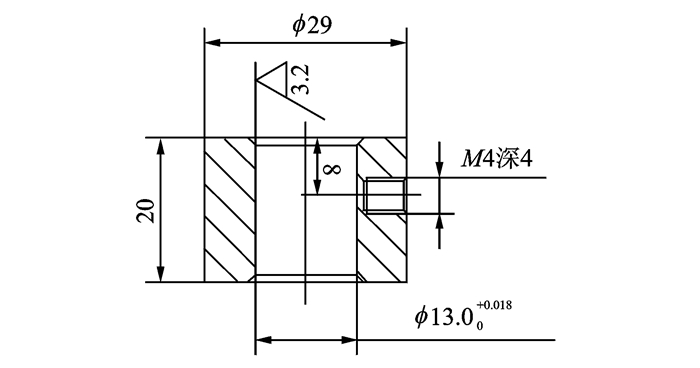

2 试验材料与检测方法 2.1 试验材料待加工试样如图 4所示,工件底孔直径为13 mm,试样材料为304不锈钢,挤压丝锥为专用梯形挤压丝锥,丝锥材料为高速钢,如图 5所示。

|

图 4 待加工试样工程图 Figure 4 Sample drawings to be processed |

|

图 5 专用梯形挤压丝锥实物图 Figure 5 Special trapezoidal squeeze taps |

2.2 内螺纹牙高率检测方法

挤压成形的内螺纹质量的好坏主要表现为内螺纹牙高率的高低,其公式为

| $ \eta {\rm{ = }}\frac{{{h_\alpha }}}{{{h_\tau }}} \times 100\% $ | (1) |

式中:hα为实际牙高,hτ为标准牙高。

检测试样是从成形工件上通过线切割切下的厚为3 mm的小块。其线切割方向为沿螺纹升角的法向,以保证了切下的内螺纹在水平放置时,螺纹的牙形面同水平面呈90°,便于内螺纹牙形及表面形貌的检测。为尽可能观察到内螺纹整体牙形的情况,本文从成形工件上每隔90°切下1小块,共4块。

将线切割切下的小块先在丙酮中进行超声波清洗15 min,然后用酒精反复冲洗,最后吹干试样,经过机械抛光后,采用螺旋测微计分别对其进行检测,每小块试样取5个点,共20个试样点取平均值,从而计算得出牙高率。

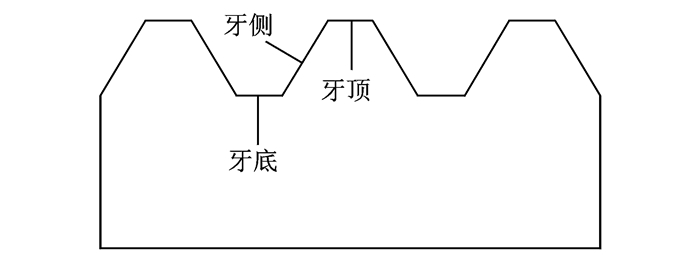

2.3 内螺纹表层显微硬度检测方法采用HXS-1000AK型数字式智能显微硬度计对上述试样进行硬度测试,由此表征螺纹牙顶、牙侧与牙底处表层冷挤压影响层的硬度。载荷为200 g,负载加载时间为10 s,测量时等间距取5个测点,每个测点的间距为0.1 mm,牙顶、牙侧与牙底处显微硬度测试位置如图 6所示。

|

图 6 内螺纹表层显微硬度测试位置 Figure 6 Internal thread surface micro hardness test position |

2.4 内螺纹表面形貌检测方法

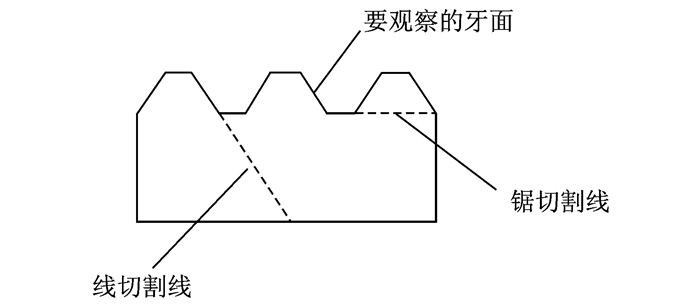

为了观察内螺纹的表面形貌,需对所切割下来的检测试样进一步切割,使其牙面能够水平放置在LEICADM 2500M光学显微镜中。首先,应当将一个内螺纹牙面暴露出来。通常情况下由于工件底孔在冷挤压前都有一个倒角,这使得挤压成形后的第一个内螺纹牙形部分可能是由倒角构成的,因此一般不选择第一个牙形表面,应通过锯条沿锯切割线将第一个牙去掉。其次,为了能将需要观察的牙面水平放置,需要对检测试样沿线切割线进行切割。以保证切下的试样的内螺纹牙面为水平,切割方法如图 7所示。

|

图 7 试样切割方法 Figure 7 Sample cutting method |

3 试验结果和分析 3.1 激振频率对机床负载的影响

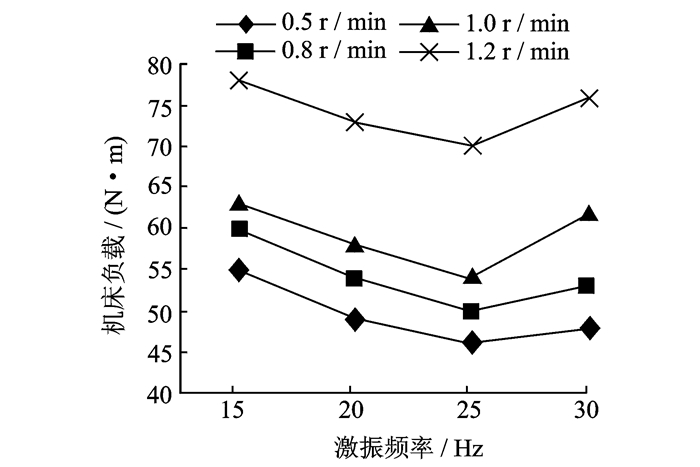

该试验工艺参数:振幅为100 μm,机床转速分别为0.5,0.8,1.0和1.2 r/min,每种转速对应4种激振频率:15,20,25,30 Hz。

图 8为不同激振频率对机床负载的影响曲线。由图 8可以看出,随着激振频率不断增大,机床负载(以加工过程中的最大值为准)呈现先减小再增大的趋势,且在激振频率为25 Hz时有最小值。这说明当激振频率较小时,挤压丝锥棱齿同工件底孔之间在单位时间内的挤压次数较少,在振幅一定的前提下,激振力对于工件的挤压效果不明显,造成主运动方向的挤压扭矩增加,从而导致机床负载较大。当激振频率不断增大时,挤压丝锥棱齿同工件底孔之间在单位时间内的挤压次数在不断增加,激振力对于工件的挤压效果越来越明显,造成主运动方向的挤压扭矩减小,机床负载逐渐减小。当激振频率过大时,挤压丝锥棱齿同工件底孔材料的摩擦次数显著增多,同时挤压丝锥棱齿每次脱离挤压区的时间间隔不断减小,使得冷却润滑液没有充分的时间再次进入挤压区,因此造成了主运动方向的挤压扭矩即机床负载的不断增大。

|

图 8 激振频率对机床负载的影响 Figure 8 Effect of excitation frequency on machine load |

3.2 机床转速对机床负载的影响

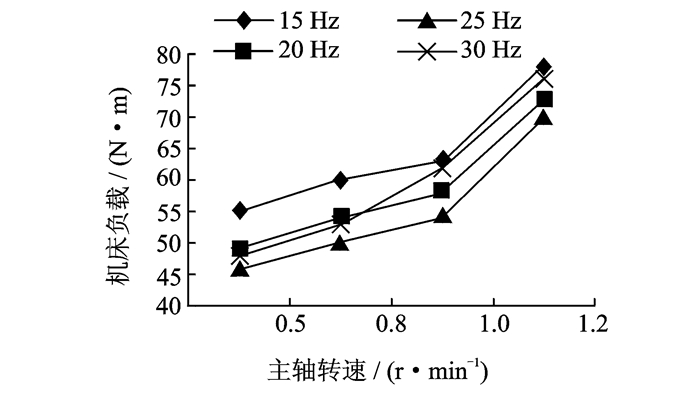

该试验工艺参数:振幅为100 μm,激振频率分别为1 5,20,25和30 Hz,每种激振频率对应4种机床转速:0.5,0.8,1. 0,1.2 r/min。

图 9为不同机床转速对机床负载的影响曲线。由图 9可以看出随着机床转速的不断增加,机床负载呈现一个不断增加的趋势。这说明当机床转速增大时,挤压丝锥棱齿同工件底孔之间在单位时间内的挤压面积在不断增加,摩擦也不断增加,导致挤压扭矩增加,从而造成机床负载不断增大。

|

图 9 主轴转速对机床负载的影响 Figure 9 Effect of spindle speed on machine load |

需要说明的是,机床转速超过1.0 r/min时,机床负载有一个显著的增加趋势。这说明当这机床转速超过某一值时,就会加剧挤压丝锥同工件底孔的摩擦磨损,从而显著增大挤压扭矩和机床负载。

从加工效率的角度考虑,提高机床转速可以有效提高加工效率。从机床可靠性的角度考虑,负载过大可能会导致机床稳定性和寿命受到一定影响。结合以上因素,机床转速定为1.0 r/min为宜。

3.3 与传统不锈钢梯形内螺纹车削加工的对比由上述工艺参数对振动辅助内螺纹冷挤压扭矩的影响可知,当激振频率为25 Hz,机床转速为1.0 r/min和振幅为100 μm时,机床负载达到最小值。因此,将振动辅助内螺纹冷挤压同传统内螺纹冷挤压进行对比时,就以上述工艺参数为标准进行。

(1) 内螺纹牙形和牙高率

图 10(a,b)分别为传统车削加工的内螺纹牙形图和振动辅助内螺纹冷挤压内螺纹加工的牙形图。由图 10可以看出,振动辅助冷挤压内螺纹的牙形要比传统车削加工的内螺纹的牙形更好,其顶部的凹陷得到了明显的改善。并且由内螺纹牙高率检测方法可得出振动辅助冷挤压内螺纹的牙高率为93.2%。

|

图 10 牙形对比图(×40) Figure 10 Comparison of tooth-shape (×40) |

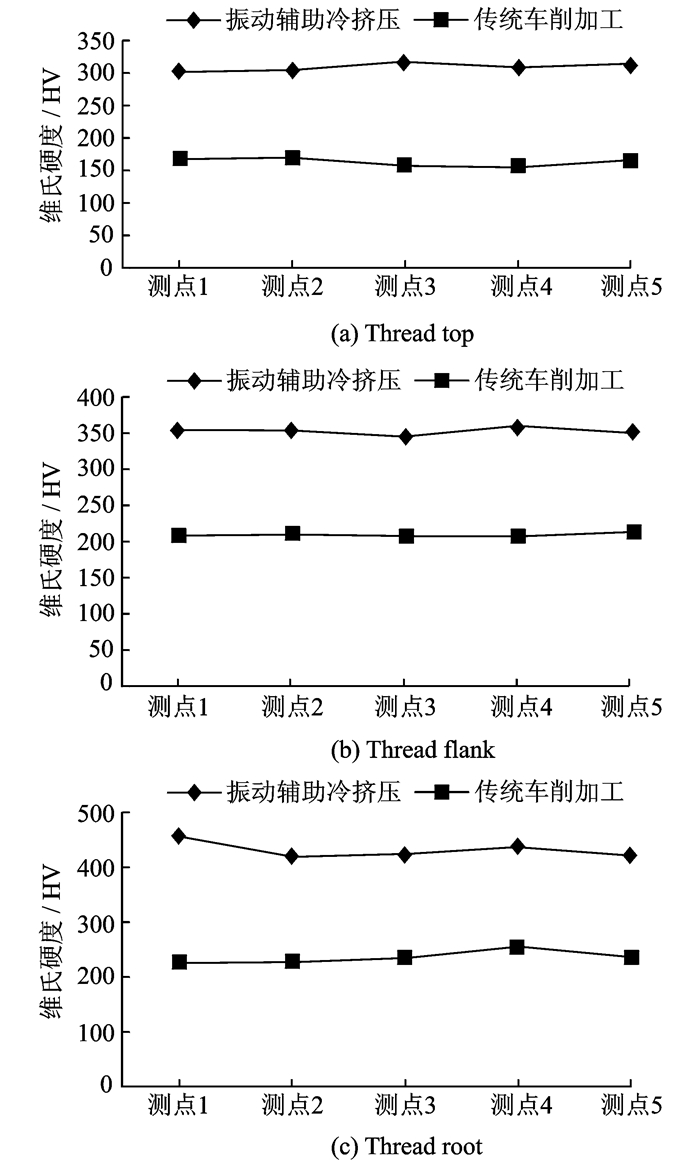

(2) 内螺纹表层显微硬度

图 11为传统车削加工不锈钢梯形内螺纹和振动辅助冷挤压梯形内螺纹的表层显微硬度对比图。由图 11可以看出,振动辅助冷挤压梯形内螺纹的表层硬度明显高于统车削加工不锈钢梯形内螺纹的表层硬度,在牙顶和牙底处甚至能提高一倍以上,这说明振动辅助内螺纹冷挤压可以显著提高内螺纹的表层显微硬度,从而进一步提高内螺纹的抗疲劳强度。

|

图 11 表层显微硬度对比图 Figure 11 Comparison of surface micro hardness |

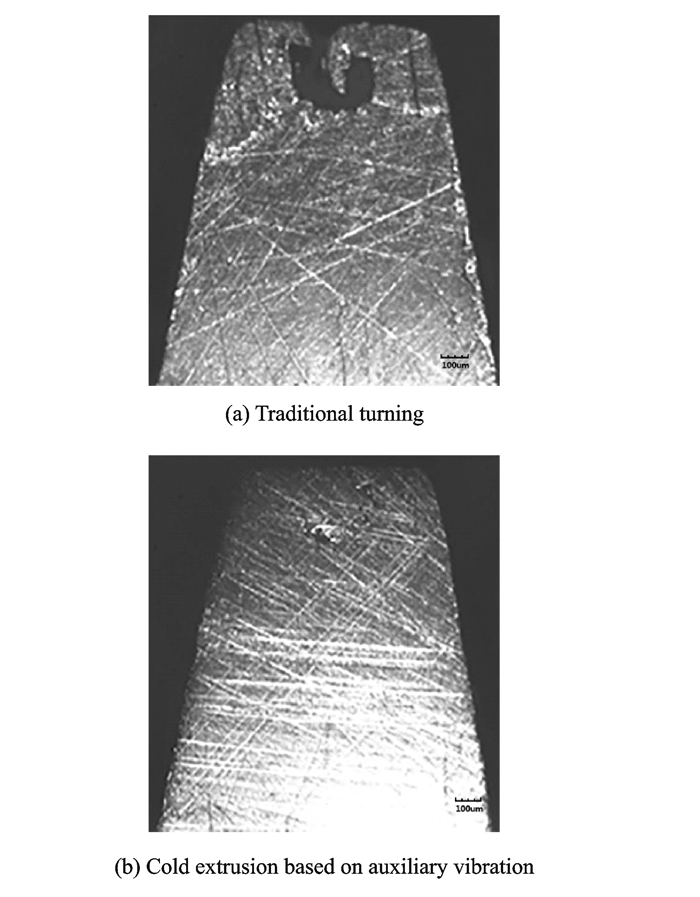

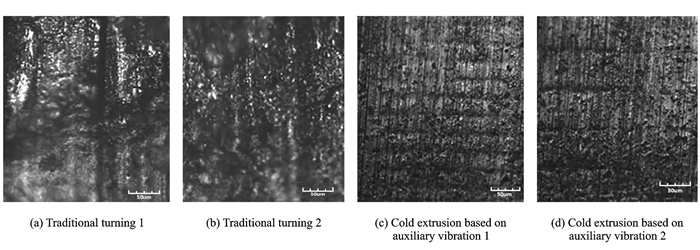

(3) 内螺纹表面形貌

图 12为传统车削加工不锈钢梯形内螺纹和振动辅助冷挤压梯形内螺纹的牙面形貌对比图。其中图 12(a,b)为传统车削加工内螺纹牙面形貌,图 12(c,d)为振动辅助冷挤压内螺纹牙面形貌。可以看出,振动辅助冷挤压内螺纹的牙面要比传统车削加工内螺纹的牙面更加平整,划痕较为整齐,且凹陷较少,表面粗糙度分别为Ra0.53 μm和Ra0.92 μm。这说明振动辅助冷挤压可以进一步提高内螺纹的表面质量,减少后续的加工工序。

|

图 12 牙面形貌对比图(×100) Figure 12 Comparison of tooth surface morphology (×100) |

4 结论

(1) 内螺纹振动辅助冷挤压可以让挤压丝锥棱齿在加工过程中每个瞬时有规律的从挤压区中分离出来,被锁在外部的冷却润滑液得以重新进入挤压区,从而减小挤压丝锥棱齿同工件底孔材料之间的摩擦力,进一步减小挤压扭矩和减小挤压丝锥磨损。

(2) 随着激振频率不断增大,机床负载呈现先减小再增大的趋势,并且在25 Hz时有最小值;随着机床转速的不断增加,机床负载呈现一个不断增加的趋势。

(3) 振动辅助内螺纹冷挤压可以获得良好的牙形,牙高率达到93.2%,改善了传统车削加工中内螺纹牙顶处的凹陷,并且显著提高了内螺纹的表层显微硬度,达到300 HV0.2/10以上,同时振动辅助内螺纹冷挤压还能够获得更低的表面粗糙度(Ra0.53 μm)和更好的表面形貌。

| [1] |

朱兵.

不锈钢材质梯形内螺纹的切削加工[J]. 一重技术, 2011(6): 44–46.

ZHU Bing. Machining of inner trapezoidal thread on parts in stainless steel[J]. CFHI Technology, 2011(6): 44–46. |

| [2] |

陈永亮, 张云霜, 李晖.

逆运动法车削梯形内螺纹[J]. 机械工程师, 2000(12): 24.

CHEN Yongliang, ZHANG Yunshuang, LI Hui. Turning the trapezoidal thread by the inverse movement method[J]. Journal of Mechanical Engineers, 2000(12): 24. |

| [3] |

宁欣, 聂福全.

采用组合式车刀高效加工梯形内螺纹[J]. 金属加工, 2009(24): 30–31.

NING Xin, NIE Fuquan. The use of modular turning tool efficient processing of trap-ezoidal internal thread[J]. Metal Working, 2009(24): 30–31. |

| [4] |

缪宏, 左敦稳, 张瑞宏, 等.

Q460高强度钢内螺纹冷挤压试验研究[J]. 机械工程学报, 2011(13): 160–166.

MIAO Hong, ZUO Dunwen, ZHANG Ruihong, et al. Experimental research on cold extruding of internal thread in Q460 high-strength-steel[J]. Journal of Mechanical Engineering, 2011(13): 160–166. |

| [5] | MIAO Hong, ZUO Dunwen, WANG Hongjun, et al. Optimization of tap parameters for internal thread cold extrusion of high strength steel based on genetic algorithm[J]. Key Engineering Materials, 2010(17): 434–437. |

| [6] | MIAO Hong, MEI Qing, YUAN Jingyun, et al. Low cycle fatigue and strengthening mechanism of cold extruded large diameter internal thread of Q460 steel[J]. Chinese Journal of Mechanical Engineering, 2016(3): 556–563. |

| [7] |

王珉.

抗疲劳制造原理与技术[M]. 南京: 江苏科学技术出版社, 1999.

WANG Min. Principle & technology of anti-fatigue manufacturing[M]. Nanjing: Jiangsu Science and Technology Press, 1999. |

| [8] |

梁瑜轩. 内螺纹低频振动冷挤压成形技术研究[D]. 南京: 南京航空航天大学, 2012.

LIANG Yuxuan. Research on internal thread formed by cold extrusion based on low frequency vibration[D]. Nanjing: Nanjing University of Aeronautics & Astronautics, 2012.http://cdmd.cnki.com.cn/Article/CDMD-10287-1012041850.htm |

| [9] |

梁瑜轩, 黎向锋, 左敦稳, 等.

内螺纹低频振动冷挤压试验研究[J]. 航空学报, 2013(2): 442–450.

LIANG Yuxuan, LI Xiangfeng, ZUO Dunwen, et al. Experimental research on internalthread formation by cold extrusion based on low frequency vibration[J]. Acta Aeronautica et Astronautica Sinica, 2013(2): 442–450. |

| [10] |

梁瑜轩, 黎向锋, 左敦稳, 等.

内螺纹低频冷挤压振动加工装置设计[J]. 兵器材料科学与工程, 2011(5): 66–69.

LIANG Yuxuan, LI Xiangfeng, ZUO Dunwen, et al. Design of vibration processing equipment of internal thread formed by cold extrusion based on low frequency vibration[J]. Ordnance Material Science and Engineering, 2011(5): 66–69. |

| [11] |

梁瑜轩, 黎向锋, 左敦稳, 等.

内螺纹低频振动冷挤压振动加工装置动力学仿真分析[J]. 振动与冲击, 2012(22): 143–146.

DOI:10.3969/j.issn.1000-3835.2012.22.028 LIANG Yuxuan, LI Xiangfeng, ZUO Dunwen, et al. Dynamic simulation for a vibration processing equipment of internal thread formed by cold extrusion based on low frequency vibration[J]. Journal of Vibration and Shock, 2012(22): 143–146. DOI:10.3969/j.issn.1000-3835.2012.22.028 |

2017, Vol. 49

2017, Vol. 49