2. 西安电子科技大学电子装备结构设计教育部重点实验室, 西安, 710071

2. Key Laboratory of Electronic Equipment Structural Design, Xidian University, Xi′an, 710071, China

联轴器的螺栓紧固件在弯扭复合载荷、热载荷及振动载荷作用下, 处于复杂的应力状态, 往往会出现应力分布不均。在应力峰值区域, 比如螺纹的根部位置产生有别于材料棘轮效应的结构棘轮效应[1-2]。一般而言, 棘轮应变分析很难通过解析计算的方式实现, 但有限元法可以为工程构件棘轮应变分析提供有效手段。已有文献研究发现:螺栓发生预紧松弛, 除了材料的塑性累积导致的螺栓松弛外, 还有一个更为常见和可能的原因就是螺母和螺栓的相对旋转导致螺母的松动[3-4]。前述的研究往往将结构棘轮效应导致的螺栓自松弛及螺母和螺栓的相对旋转导致螺母的松动两个重要因素独立研究, 未能考虑两者的耦合作用导致的螺栓自松弛。基于此, 本文采用Fukuok等提出的精确几何形状螺纹建模方法对联轴器的螺纹建模, 并将其嵌入ANSYS软件进行仿真, 对螺栓头在循环载荷作用下, 其接触面的应力分布及变化情况进行仿真分析, 并进行试验对比分析, 揭示多因素耦合作用下的螺栓自松弛机理。

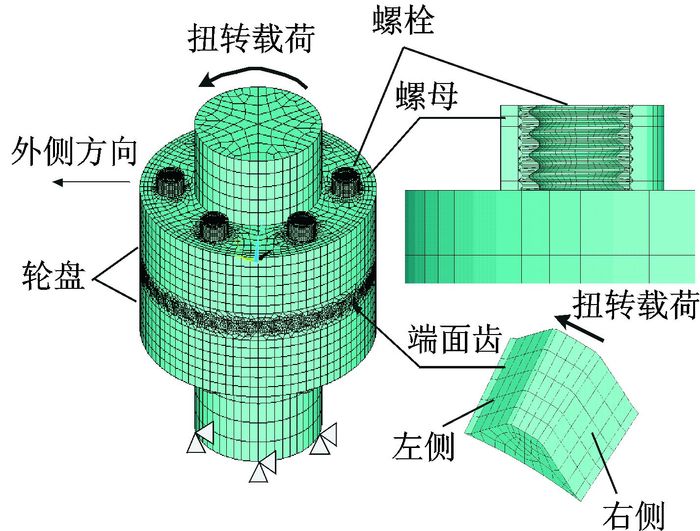

1 循环载荷作用下螺栓自松弛试验为了研究螺纹根部材料的塑性累积导致的预紧力衰减, 本文设计了端面齿联轴器试验装置进行了循环扭矩的加载试验, 如图 1所示。端面齿联轴器由上下两个轮盘组成, 两个轮盘由6根螺栓和6个螺母进行夹紧。装配过程如下:首先将底板与基座通过紧固螺栓进行紧固连接, 然后将预紧好的端面齿联轴器的下轮盘通过轴端的螺纹紧固连接在底板上; 将传扭臂通过上轮盘轴端的螺纹连接在端面齿联轴器上, 传扭臂的两侧连接有钢丝绳, 而钢丝绳另一端连接在安插于支架上的加载螺栓上, 支架由紧固螺栓固定在基座上。联轴器的扭转载荷的加载可通过扳手旋转加载螺母, 在这个过程中加载螺栓会拖动钢丝绳, 拉伸传扭臂从而实现加载的目的。两个轮盘之间的相对扭转角在5°范围内, 并可以通过传扭臂的每个施力点上安放的百分表来控制和测量。螺栓预紧力通过在螺栓杆表面沿螺栓轴向粘贴的应变片所采集的应变数据进行换算得到。

|

图 1 试验测试装置 Figure 1 Experimental testing equipment |

针对螺栓预紧力的自松弛进行相应试验, 预紧载荷为p0=5.55 kN、扭转载荷为Δθ=0.7°。试验结果如图 2所示, 可以看出预紧力随着扭转载荷循环次数的增加而降低, 一共有两种不同的加载方式。在图 2中, p0表示预紧载荷, Δθ表示扭转载荷的角度振幅。根据加载大小和初始加载, 在50次扭转循环重复加载之后, 螺栓轴向应变的损失在20~30个微应变(10-6)。

|

图 2 p0=5.55 kN, Δθ=0.7°时, 螺栓松弛微应变与循环加载次数的关系 Figure 2 Relationship between micro strain of bolt loosening and loading cycles as p0=5.55 kN, Δθ=0.7° |

从试验结果看, 螺栓自松弛是一个循序渐进的过程, 试验中微应变逐渐减小, 说明预紧力逐渐衰减。第一次扭转循环载荷导致松弛微应变降低的程度最为显著, 微应变减小的速度随着循环加载次数的增多而降低。

2 螺纹螺栓有限元建模上述的试验研究虽然能对螺栓自松弛的规律进行定量的观察, 但是却无法认识多因素耦合作用下的螺栓自松弛的机理。因此, 本文借助商用有限元软件对复杂工况下及多因素耦合作用下的螺栓自松弛的机理进行研究。

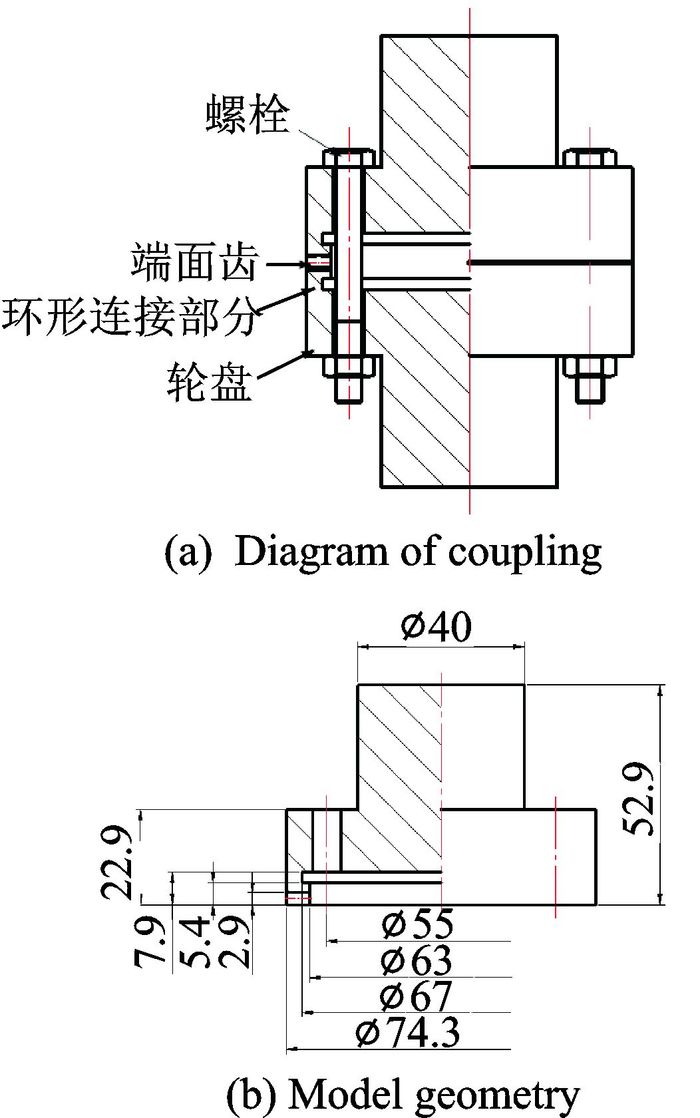

利用商用有限元软件ANSYS建立三维实体有限元模型[5](如图 3, 4所示)。单元选用的是8节点轴对称体单元185。设定建模的材料是弹性并且各向同性的, 弹性模量E是209 GPa。在有限元网格模型中有6根螺栓, 24个端面齿, 由于载荷和几何结构在xoy平面内对称, 故只用建立1/6的结构模型。位于轮盘端部的平面的位移节点被全约束在z方向不能移动, 另一个轮盘端部施加扭转位移载荷。联轴器几何尺寸如图 5所示。

|

图 3 联轴器三维有限元模型 Figure 3 Three-dimensional finite element model of coupling |

|

图 4 螺栓螺纹的有限元细分网格模型 Figure 4 Finite element mesh model of thread of bolt |

|

图 5 联轴器机械联接图 Figure 5 Mechanical connection of coupling |

在网格模型中总共有42 243个节点和75 955个八节点三维实体单元。包括表面接触在内的分析一般使用八节点单元, 螺栓结构的接触问题通过罚函数法来模拟, 并利用ANSYS里的APDL输入程序来实现。通过接触耦合对模拟接触面。它们分别是:螺母和轮盘表面之间的接触、两个轮盘端面齿之间的接触, 螺栓头和轮盘表面之间的接触。为了模拟螺母和螺栓接触螺纹之间的粘结性, 螺母和螺栓的两螺纹接触表面上的节点通过APDL程序耦合在一起。通过试验可确定端面齿接触面的摩擦因数为0.2, 螺母和轮盘的接触面以及螺栓头和轮盘的接触面摩擦因数为0.3[6]。在接触对的定义中, 具有精细网格的螺栓头以及螺母接触表面作为目标面, 具有粗糙网格的轮盘接触表面作为接触面。

由于结构棘轮效应, 使得螺纹根部发生塑性累积并导致局部区域的循环硬化, 可引起螺栓的自松弛[7]。虽然, 这种机理引起的螺栓预紧力的减小并不十分明显, 但是并无文献分析说明其与螺母自旋引起的自松弛相比, 在定量对比上是不可忽略的。因此, 本文有限元模型中考虑了结构棘轮效应因素, 相关的计算及参数设置见参考文献[6, 7]。

螺栓以及螺母的螺纹都是按照国标M6直径的螺栓建模。因为所有的接触体都是小移动, 所以接触面都设置为无限小滑移。小滑移和无限小滑移的区别在于:无限小滑移忽略了几何非线性的影响, 因此计算时间大大缩小。螺栓头摩擦和螺纹摩擦以及端面齿的摩擦是影响松弛行为的主要因素, 因此本文首先需要确定各个接触面的摩擦因数。在有限元模型中, 各个接触面的摩擦因数由试验确定, 并且认为是各向同性的。交变扭转载荷作用的一个完整周期包含两个步骤:(1) 在正方向从零到极限位置加载, (2) 从极限位置回到最初的零位置。每个载荷步长需要5~15个子步完成。根据载荷大小, 每一个子步中扭转载荷大约增加0.01~0.02°。

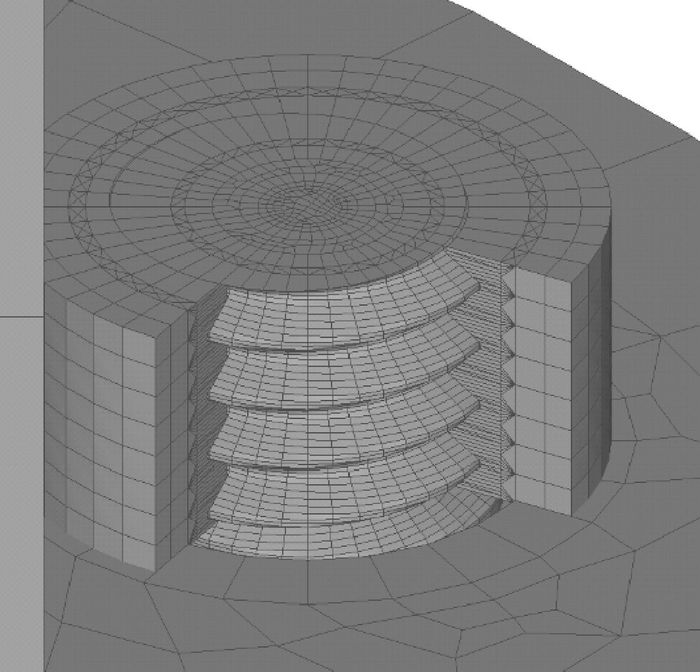

依据上述方法在商用有限元ANSYS软件中实现了标准螺纹的有限元建模, 典型的螺栓螺纹的力学分析有限元网格模型如图 4所示。该模型能够将螺纹升角体现出来, 保证螺纹模型尽可能地接近真实的情况, 并且能够使有限元网格单元以及节点数控制在比较小的范围内。

3 ANSYS有限元仿真分析 3.1 工况设定有限元仿真针对预紧力为5.55 kN情况下, 3种不同的交变位移载荷工况进行计算, 分别是0.1, 0.2和0.4°。详细加载方案如表 1所示。

| 表 1 有限元仿真中的加载工况 Table 1 Loading conditions for finite element simulation |

3.2 加载仿真和试验

为了验证本文模型和方法的有效性, 首先进行了螺栓预紧力5.55 kN, 交变位移0.7°的仿真计算如图 6所示。从结果可以发现, 仿真结果和试验结果基本吻合, 由图 6可以发现, 仿真计算施加20个循环载荷步时已足够模拟螺栓自松弛的变化趋势。并且, 相比于文献[7, 8]的研究结果, 结构棘轮效应较螺母自旋引起的自松弛非常微小。初次循环引起的预紧力衰减最大, 约为0.05 MPa, 此后预紧力衰减逐渐减小。该现象说明螺栓初始松弛需要克服接触表面的弹性变形, 因此, 除了螺纹副之间的摩擦位移外, 还附加了该弹性变形, 引起了较大的松弛量。而后该弹性变形保存在接触表面, 因此预紧力衰减达到稳定状态。仿真与实验对比结果也说明本文的有限元模型能够成功地进行自松弛过程的仿真, 各个接触面摩擦因数设置是合理的。

|

图 6 有限元仿真与试验对比 Figure 6 Comparison of finite element simulation and experiment |

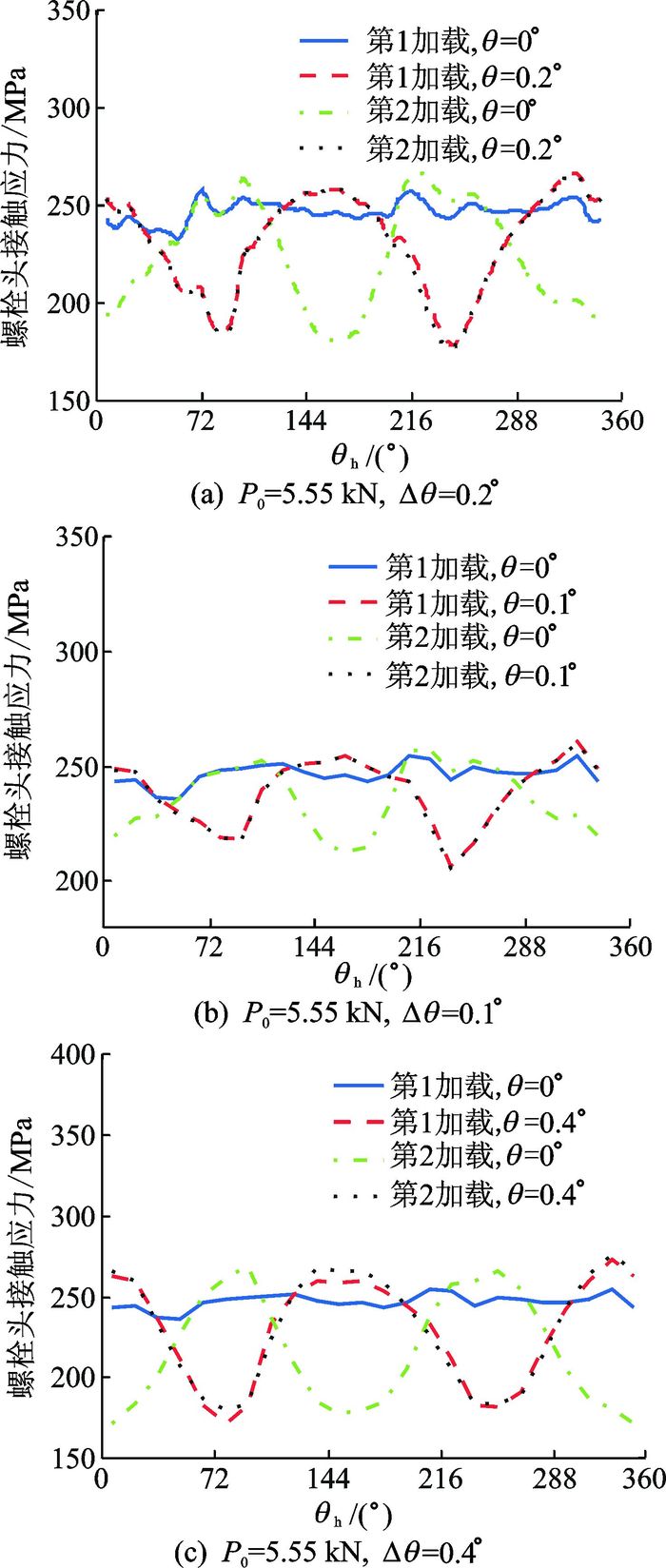

为了研究在循环扭转载荷作用下螺栓头接触面的应力分布及变化情况, 选取螺栓头接触面最外沿的接触应力的变化作为研究对象。根据接触力学理论, 螺栓头接触面的冲压特征使得接触面边缘处应力最大。因此, 这个位置的应力对外载荷的变化最为敏感, 最能体现外载荷对螺栓头接触面应力的影响。因为本文主要分析两个相邻载荷步之间, 各个接触面应力的变化, 而由分析可知前两次加载步各接触面应力变化最为显著。因此, 本文重点分析第1与第2次加载步各接触面应力的变化。

(1) 螺栓头接触面应力在不同工况循环载荷下的变化。计算结果如图 7所示。由图 7(a)可知, 当预紧载荷施加完成后, 螺栓头接触面在远离轮盘轴心位置, 螺栓头接触面的0°位置应力最大; 而螺栓头接触面在靠近轮盘的轴心位置, 螺栓头接触面的180°位置应力最小。这种螺栓头接触应力的交变说明在整个循环加载过程中由于端面齿联轴器整体结构的弹塑性变形引起了螺栓头接触面在承载上发生了变化, 也体现了螺栓头接触面在承受预紧载荷以及传递剪切载荷上所起的作用。由有限元计算结果发现在预紧载荷施加完成之后, 轮盘圆柱部分以及端面齿会出现扭转现象。究其原因, 这个扭转是由于螺栓的受力中心点和端面齿的受力中心点不在一条直线上, 从而产生的附加弯矩所导致的。使得螺栓头接触面应力在预紧载荷施加完后并不是周向对称, 而是沿轮盘外径向方向的应力大于沿轮盘内径向方向的应力。当扭转载荷施加到最大点时, 接触面在90°和270°之间, 即沿着轮盘周向位置的剪切方向, 与预紧完后的接触应力相比, 接触应力有较大变化。这是因为这个区域是传递剪切载荷的主要区域。扭转载荷施加后通过螺栓头与轮盘的接触面传递后在接触面上形成了一个剪切载荷。由于剪切载荷的作用, 在该区域产生了拉伸。由虎克定律可知, 这部分区域一方面向上收缩, 另一方面由于拉伸导致面积增大。在这两个因素的作用下使得这个区域平均接触应力有所降低, 同时接触应力更趋于均匀化。当扭转载荷卸载之后, 螺栓头接触应力和刚预紧完之后的接触应力相比也有所变化, 这一方面是由于螺母的旋转导致接触表面的弹性变形所致, 另一方面螺纹根部材料的塑性累积, 使得螺栓头受载发生变化而引起。图 7(b, c)中应力的变化规律和图 7(a)相似, 但是当螺栓预紧力越大时, 在扭转载荷相同的情况下应力波动的幅值越大; 而螺栓预紧力相同, 扭转载荷越大时应力波动的幅值也越大。这说明外载荷的增大使得螺栓头受到的外力合力有所增加, 导致了其接触面应力的增加。

|

图 7 不同工况循环载荷螺栓头接触面应力的变化 Figure 7 Variation of contact stress of bolt head under cyclic loading |

(2) 螺纹接触面应力随着载荷循环的变化。随着载荷循环螺纹接触面应力的变化, 如图 8所示, 可知螺纹接触面总体应力值在一个循环载荷结束后略微降低, 接触面的应力分布符合接触力学理论中关于楔形接触面的接触特征。由图 8(a)可知, 在预紧载荷施加之后, 螺纹接触面在外径值一致的节点上, 其应力随着螺纹展开角θt的增加而减小。图 8中螺纹展开角θt对应的0和360°分别是单道螺纹的起始点和终止点。结果表明越靠近轮盘的螺纹, 承受的载荷越大。而沿螺纹面径向位置的接触面分离处, 如图 8中螺纹面径向位置2.72 mm处, 应力达到峰值。从整个加载周期中, 螺纹接触面的应力变化并不明显。图 8(b)所示的是在扭转载荷达到峰值时的螺纹接触面应力, 发现其比预紧加载完之后的螺纹接触面应力值略微增大, 但是并不明显。这说明螺纹接触面的滑移在扭转载荷传递的过程中很大程度地受到了限制, 导致其接触应力几乎没有受到剪切载荷作用的影响; 另外也表明在螺栓中的扭转载荷主要由螺栓头的剪切作用传递, 螺纹所起的作用并不明显。在扭转载荷施加的过程中, 螺栓由于螺栓头接触面剪切载荷的作用会产生一个弯矩, 因此螺纹面接触压力的略微增加也有可能是由这个弯矩引起。图 8(c)表明在扭转载荷由最大卸载到零之后, 螺纹面接触应力的峰值较图 8(b)的结果略有降低, 这是因为扭转载荷的卸载导致螺纹体所受的合力降低以至接触面应力减小; 但是其值较图 8(a)所示的结果却略有升高。虽然可以断定, 在循环扭转载荷下螺栓预紧力的持续松弛必然引起螺纹接触面的降低, 但是图 8(c)所示的结果表明, 由于残余在结构中的扭转载荷以及螺纹接触表面的弹性变形仍旧有可能使螺纹接触面应力在初始的循环扭转载荷作用下呈现增加的趋势。

|

图 8 随着载荷循环螺纹面接触面应力的变化 Figure 8 Variation of contact stress of thread surface with loading cycles |

4 结束语

通过采用精确几何形状螺纹建模方法对联轴器的螺纹进行了建模, 对螺栓循环载荷作用下松弛试验进行了分析, 采用ANSYS软件对螺栓头在循环载荷作用下, 其接触面的应力分布及变化情况进行了仿真分析, 并进行了试验对比研究。有限元分析与试验结论分析表明螺栓自松弛主要由以下几个原因或机理引起:首先是在外载荷作用下螺纹接触压力的变化以及螺纹接触表面的微滑; 其次是螺栓头以及螺母与轮盘接触面接触压力的变化以及接触表面的微滑; 最后是螺纹根部的塑性累积导致的螺栓自松弛。本文的结论为深入研究联轴器螺纹螺栓的预紧可靠性提供参考。

| [1] | IBRAHIMA R A, PETTITB C L. Uncertainties and dynamic problems of bolted joints and other fasteners[J]. Journal of Sound and Vibration, 2008, 279(3): 857–936. |

| [2] | NASSAR S A, VIRUPAKSHA V L, GANESHMURTHY S. Effect of bolt tightness on the behavior of composite joints[J]. ASME Journal of Pressure Vessel Technology, 2007, 129(1): 43–51. DOI:10.1115/1.2389000 |

| [3] | FUKUOKA T, NOMURA M. Proposition of helical thread modeling with accurate geometry and finite element analysis[J]. ASME Journal of Pressure Vessels and Piping Technology, 2013, 130(1): 011204.1–011204.6. |

| [4] | HASSAN T, CORONA E, KYRIAKIDES S. Ratcheting in cyclic plasticity, part Ⅱ: Multiaxial behavior[J]. International Journal of Plasticity, 2012, 8(2): 117–146. |

| [4] | DAFALIAS Y F, POPOV E P. A model of nonlinear hardening materials for complex loading[J]. Acta Mechanica, 2012, 21: 172–192. |

| [5] | JIANG Y Y, ZHANG M, LEE C H. Finite element modeling of self-loosening of bolted joints[J]. ASME Journal of Mechanical Design, 2007, 129: 218–226. DOI:10.1115/1.2406092 |

| [6] | JIANG X, ZHU Y, HONG J, et al. Investigation into the loosening mechanism of bolt in curvic coupling subjected to transverse loading[J]. Engineering Failure Analysis, 2013, 32(3): 360–373. |

| [7] | JIANGXiangjun, ZHUYongsheng. Study on initial self-loosening of bolts in curvic coupling[J]. Journal of Huazhong University of Science and Technology(Natural Science Edition), 2013, 41(9): 107–111. |

| [8] | ZOU Aicheng, JIANG Xiangjun. Finite element modeling and simulation for screw fastener in coupling and its experimental analysis[J]. Hydro Μechatronics Engineering, 2016, 44(6): 36–39. |

2017, Vol. 49

2017, Vol. 49