2. 南京航空航天大学增材制造(3D打印)研究所,南京,210016;

3. 南京航空航天大学面向苛刻环境的材料制备与防护技术工信部重点实验室,南京,210016

2. Institute of Additive Manufacturing (3D Printing), Nanjing University of Aeronautics & Astronautics, Nanjing, 210016, China;

3. Key Laboratory of Materials Preparation and Protection for Harsh Environment of Ministry of Industry and Information Technology, Nanjing University of Aeronautics & Astronautics, Nanjing, 210016, China

近年来,增材制造技术(亦称3D打印技术)正成为工程、制造及材料等学科的研究热点,被美国科学基金会、国家自然科学基金委员会认为是20世纪制造技术的一项重大创新,并受到世界科技强国和新兴国家的高度重视,将其作为未来科研及产业发展新的增长点而加以培育和支持[1]。对此,美国政府成立了“美国制造:国家增材制造创新研究院”(2013年),其使命是加速增材制造及3D打印技术在美国制造业的应用,以增强国内制造业竞争力[2]。德国政府在《德国工业4.0战略计划实施建议》(2013年)、《德国2020高技术战略》(2010年)等纲领性文件中,明确支持工业领域包括增材制造在内的新一代革命性技术的研发与创新[3]。中国政府在《中国制造2025》(2015年)、《国家增材制造产业发展推进计划(2015—2016年)》(2015年)、《国务院关于印发“十三五”国家战略性新兴产业发展规划的通知》(2016年)等制造强国战略行动纲领中,前瞻性布局增材制造关键核心技术,打造及完善增材制造产业链,力求占领技术发展的战略高地[4]。国家自然科学基金委员会机械工程学科“十三五”学科发展战略规划中,也将增材制造技术作为跨学科或跨学部交叉优先领域进行布局,以期形成具有中国特色和自主知识产权的增材制造新工艺、新原理及新方法,并实现源头创新和突破[5]。

当前,基于激光增材制造技术实现高熔点、难加工金属、陶瓷及金属基复合材料构件的直接制造,是增材制造(3D打印)技术的重点发展方向[6],并已形成两类稳定的成形工艺:一类是基于喷嘴自动送粉的激光熔化沉积技术(Laser melting deposition,LMD)[7]或激光立体成形技术(Laser solid forming,LSF)[8],是在传统激光熔覆技术基础上发展而来,利用激光熔化同步供给的金属粉末,采用特制的喷嘴在基板上逐层沉积而成形构件;另一类是基于自动铺粉的选区激光熔化技术(Selective laser melting,SLM)[9],该技术由德国Fraunhofer激光技术研究所获得发明专利,可根据待加工构件的计算机辅助设计模型,利用高能激光熔化处于松散状态的粉末薄层(厚度通常为20~50 μm),通过逐层铺粉、逐层熔凝堆积的方式,成形任意复杂形状高致密度构件。

LMD和SLM实则代表了金属构件激光增材制造的两种发展方向:LMD过程中喷嘴形成的熔池尺寸通常为毫米尺度,其增材制造效率要高于SLM,故LMD技术适合制造尺寸较大的金属构件;但就成形精度而言,LMD通常低于SLM,属于“近净成形”,成形件仍需要一定的后续机械加工。而SLM技术因激光聚焦光斑微细化、铺粉厚度精细化等优势,制造精度高,可实现复杂精密构件的直接“净成形”,在复杂结构原型件、生物材料构件、拓扑优化设计功能件及工模具的直接制造等方面备受关注[10]。SLM增材制造技术为高性能复杂结构金属构件的低成本、短周期、净成形制造提供了新的技术途径,在航空航天、国防军工、生物医疗等现代工业生产中具有重要的应用前景[11]。

增材制造具有丰富的科学内涵,主要体现在:围绕“增”字,涉及“工艺调控基础”,对于激光增材制造则涉及高能激光与金属粉体作用机理及复杂构件逐层堆积工艺调控机制;围绕“材”字,涉及“材料设计基础”,主要涉及增材制造金属、合金、陶瓷及复合材料设计制备方法及成形机制;围绕“制造”一词,则涉及“结构与性能基础”,尤其是增材制造构件微/宏跨尺度组织与结构优化及性能调控机理。美国制造:国家增材制造创新研究院发布的新版美国“增材制造技术路线图”(2015年)将设计、材料、工艺、价值链和增材制造基因组等5个技术领域设定为关键技术领域,并按照技术成熟度分别对各领域在2020年前的发展重点进行规划。路线图特别强调:在设计方面,需对增材制造结构、工艺、组织及性能/功能进行广义的设计与调控;在材料方面,实现增材制造现有材料及新材料的系列化;而在工艺与性能方面,需提升工艺调控及性能评价能力[12]。可见,激光增材制造构件要实现控形与控性,需通过材料—结构—工艺—性能一体化调控与优化,这是由增材制造技术自身的科学内涵所决定的。

高性能金属构件激光增材制造涉及跨尺度的控形与控性,这是由增材制造逐点逐线逐域的局部加工特征所决定的。本文工作拟在微观、宏观及介观尺度下剖析选区激光熔化SLM增材制造的跨尺度成形机制及球化、孔隙、裂纹等典型冶金缺陷的调控方法,揭示激光增材制造加工过程涉及的高度非平衡态温度场、速度场、溶质场和应力场等物理机制,以期为高性能复杂金属构件激光增材制造的控形与控性提供物理学基础及关键调控方法。

1 激光增材制造的跨尺度物理学问题与材料的切削加工性、铸造性、锻造性及焊接性等相对应,增材制造中材料成形性可定义为各类材料面向激光增材制造的加工难易程度和获得优质性能的零件的能力。金属构件激光增材制造的成形性主要包括:(1)成形构件的致密度和孔隙率;(2)成形材料的显微组织特征;(3)成形构件的力学性能及物理/化学功能;(4)成形构件的结构与特定增材制造工艺的匹配性[13]。金属材料激光增材制造的成形性主要受控于3方面因素:(1)粉体材料的化学和物理性质;(2)激光成形工艺的优化;(3)成形构件的结构特征。而在实际加工过程中,其成形性优劣突出体现在对一系列共性冶金缺陷的控制,包括粉体/熔体“球化”效应、残余孔隙、变形及裂纹以及显微组织不均匀等,因此涉及微观—介观—宏观跨尺度的物理学问题。

一方面,激光增材制造因其非平衡快速熔化/凝固的冶金本质,成形材料内部晶粒组织可细化至数个微米尺度,激光增材制造金属构件的组织为典型的微观尺度。激光增材制造过程中动态熔池在粉床局部形成,其内部呈现热量、质量及动量多重传递,并在超高温度梯度下发生液相快速凝固,故涉及一系列复杂的材料冶金、物理、化学及热力耦合现象。激光作用下熔池的高度非平衡冶金热力学及动力学行为,直接决定了成形材料组织(如晶粒形态、尺寸、位相、均匀性等)对激光工艺参数的改变呈现高度敏感性及复杂多变性[7]。同时,激光熔池内气泡的形核、生长、运动及散逸也是一个典型的微观尺度物理学问题,其直接决定激光成形构件的致密度以及对残余孔隙、显微裂纹等缺陷的控制。激光增材制造构件微观组织调控是构件形性一体化调控的内在基础。

另一方面,对激光增材制造工艺而言,其“最小作用单元”是激光光斑与粉末颗粒的辐照作用,考虑到SLM激光光斑尺寸通常小于100 μm,而微细金属粉末颗粒尺寸一般小于50 μm,因此激光与粉末物质作用的尺度为数十微米,将其定义为“介观”尺度。介观尺度的激光与粉体作用直接决定粉体颗粒对激光的吸收率、激光在粉层中的穿透深度及激光作用温度,并直接决定粉体熔化行为、液相铺展润湿特性及其致密化行为。尤其重要的是,粉体激光吸收机制直接影响激光成形材料“球化”效应,也是造成熔体氧化、夹杂、孔隙及裂纹等冶金缺陷的根本诱因;且SLM过程中激光与任一辐照区域的粉体作用时间极短(通常小于25 ms),很难通过实验手段对作用过程进行实时动态监控,因此对介观尺度工艺研究还需进一步借助数值仿真等研究手段[14]。

再者,对于三维构件激光增材制造则涉及宏观尺度的控形与控性,其本质是内应力及变形与精度的控制。金属激光增材制造构件经历高能激光束长时间周期性剧烈加热和冷却、动态熔池在池底强约束下的快速凝固收缩及其伴生的短时非平衡固态相变,在构件内部将产生极其复杂的热应力、组织应力和凝固收缩应力及其强烈非稳态交互作用和应力集中,严重时将导致激光成形件变形甚至开裂。因此,对激光增材制造构件内应力及变形开裂的有效控制,是复杂金属构件实现形性一体化调控的关键环节和决定因素。

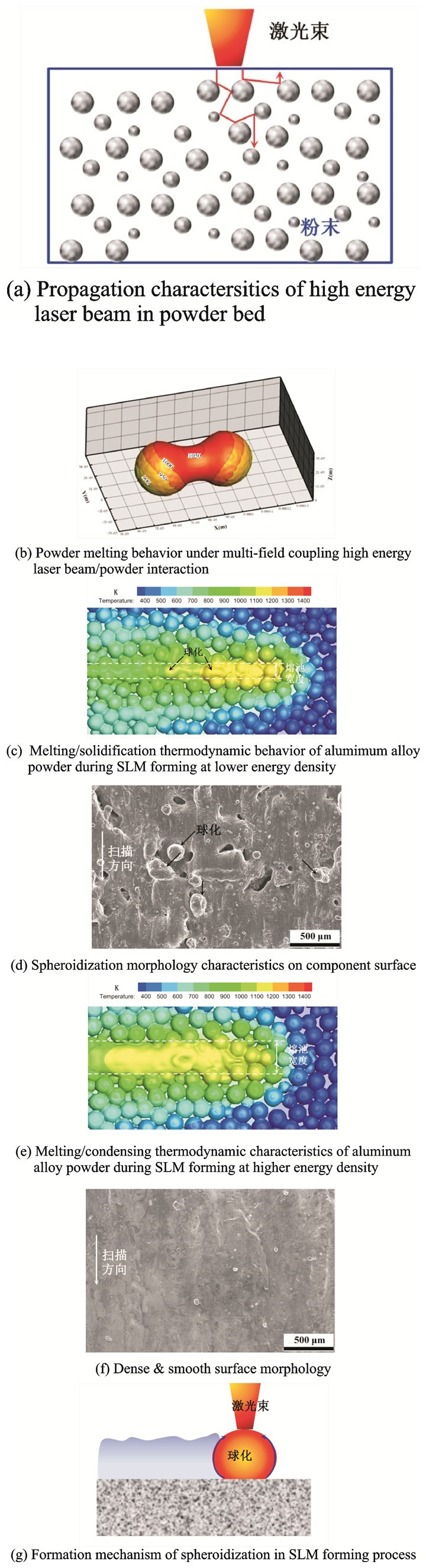

2 激光增材制造控形和控性的物理学机制 2.1 金属粉末激光熔化/凝固的介观尺度热力学行为及球化机制因粉末物性及成形工艺的差异,基于时空约束下的SLM成形过程中高能激光束在粉床中的传输特性尤为复杂,涉及激光与粉末的多重反射、折射等系列复杂过程(图 1(a));同时,高能激光束与粉末在多场耦合交互作用下粉末的熔化/凝固行为极为复杂,导致难以有效调控SLM成形过程及质量。基于自适应光线追踪原理,构建了介观尺度瞬态激光/粉末多场耦合作用模型,为深入剖析SLM成形过程中粉末熔凝热力学物理本质提供了有效途径[14-16]。激光在粉床中的能量可被反射、吸收和热传导,而激光能量先后被颗粒表面及内部吸收,达到粉末熔点时开始熔化(图 1(b)),进而形成熔池。SLM成形过程中粉末的熔化/凝固是动态且高度非平衡的。随着激光束的连续扫描,在熔池的前端,金属粉末不断熔化形成连续熔池;在熔池的后端,液态金属不断脱离熔池而发生凝固。在较低的能量密度下,粉末吸收的激光能量较少,难以熔化更多粉末,形成的熔池尺寸较小;同时较低温度下熔体的铺展或润湿能力较弱,凝固速度较快,易产生气孔、球化、裂纹等缺陷,导致成形件表面质量明显降低(图 1(c, d))。而提高激光能量密度可进一步增大熔池尺寸,此时形成的粘度较低的熔体在熔池内部毛细管力作用下铺展能力显著提升,有利于改善构件表面质量及激光成形性能(图 1(e, f)),易获得高致密度且少缺陷的SLM成形构件。

|

图 1 金属粉末激光熔化/凝固的介观尺度热力学行为及球化机制 Figure 1 Mesoscopic thermodynamic behavior and balling mechanism of metal powders during laser melting and solidification |

“球化效应”是高能激光束扫描金属粉末时,粉末吸收能量迅速熔化后在受到表面张力、重力以及周边介质共同作用下,收缩成断续的球形颗粒物(图 1(g))。球化的产生会增加成形件的表面粗糙度及内部冶金缺陷,降低构件的成形精度、致密度及综合力学性能,同时也影响后续增材制造加工的正常进行[13]。SLM成形过程中“球化现象”主要可归结为金属粉末物性及成形工艺的影响。一方面,活性元素(如碳、氧等)的加入易改变熔体的表面张力,进而使熔池由外对流转变为内对流,导致球化的产生。对氧敏感性较高的铝合金在SLM成形过程中,杂质氧元素与高温熔体反应形成氧化膜改变熔池中心与边缘的表面张力,产生的内对流导致了球化的形成[17]。另一方面,粒径分布过大、球形度较低的金属粉末显著降低粉末的松装密度,相同激光成形工艺条件下,熔池中温度梯度较大,产生的熔体量较少,熔池收缩量也相应增大,不利于熔体铺展,易导致球化的产生。此外,若使用较低的激光能量密度,则不足以穿透粉层并易产生较大的温度梯度,降低了固/液界面的稳定性,在较大表面张力梯度作用下极易凝固成球形颗粒物[18]。因此,合理匹配金属粉末特性及激光成形工艺条件,有利于实现对“球化效应”的精确调控及有效抑制。

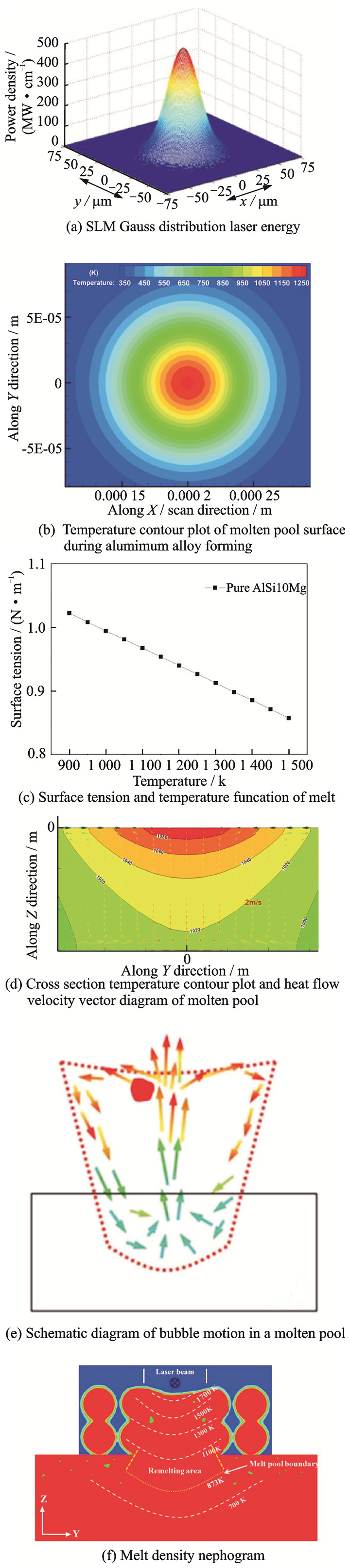

2.2 金属选区激光熔化熔体表面张力与气泡运动的微观尺度物理机制SLM工艺采用的激光热源能量通常服从高斯函数分布(图 2(a))[19-20],激光能量与粉末相互作用后,熔池表面温度沿熔池中心至熔池边缘呈环状递减趋势(图 2(b)),即中心区域成形温度最高而熔池边缘温度最低。一般情况下,熔体表面张力与成形温度呈特定数学关系,且表现为负相关性,SLM增材制造常用的铝合金AlSi10Mg熔体表面张力与温度函数曲线关系如图 2(c)所示[21-22]。熔体在表面张力作用下依次经历:表面熔体沿熔池径向由中心区域流向熔池边缘、熔池边缘流体沿熔池边界流向熔池底部、熔池底部熔体流向熔池中心3个过程,激光能量向熔池不同区域传输能量过程是由上述熔池热对流模式完成的。因此,选区激光熔化成形熔池形貌表现为宽且浅的特征(图 2(d))。熔池自由表面张力引起的热毛细流(Marangoni流)为SLM典型的热传输现象,正是该熔体热对流驱使熔体内气泡向熔池表面方向发生运动,进而实现熔体的致密化过程。在表面张力引起的热流作用下,熔体气泡由熔池底部至熔池表面的逸出过程中始终经历着加速的过程,且运动至熔池表面的气泡速度相比熔池底部可增加数十倍,由此确保了熔池内气泡在熔体凝固前完成逸出过程[23];同时,在微观尺度内,熔体气泡在热流作用下会以不同路径运动至熔池表面,可高效快速地完成整个熔池的致密化过程(图 2(e, f))。因此,基于粉末完全熔化条件下的熔体快速凝固机制,金属SLM粉末经历快速熔化/凝固过程,且熔池成形温度及对应表面张力呈现一定区域特性,在微观尺度内各区域气泡在表面张力驱动的热对流牵引下加速运动至熔池表面,进而完成逸出过程,实现整个熔池熔体的致密化行为。

|

图 2 金属选区激光熔化熔体表面张力与气泡运动的微观尺度物理机制 Figure 2 Microscopic physical mechanism of melt surface tension and bubble motion during selective laser melting of metals |

2.3 金属构件选区激光熔化的热作用及宏观尺度应力变形行为

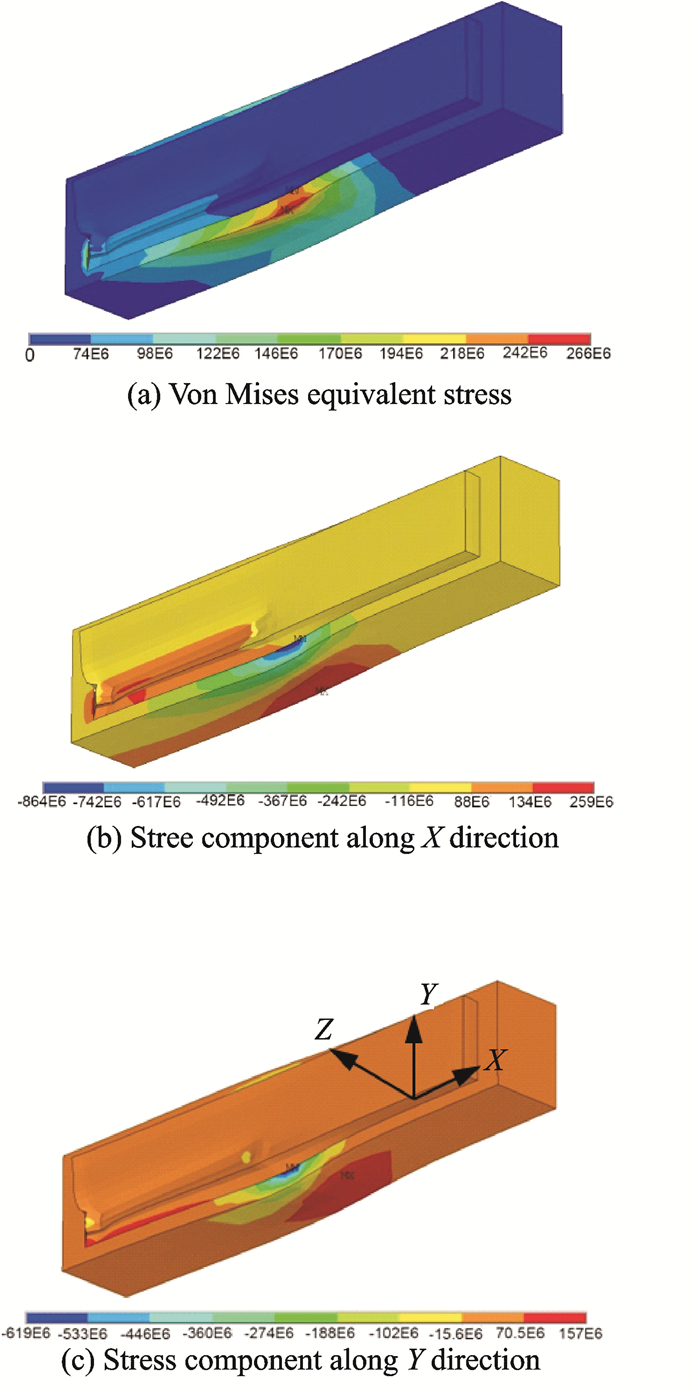

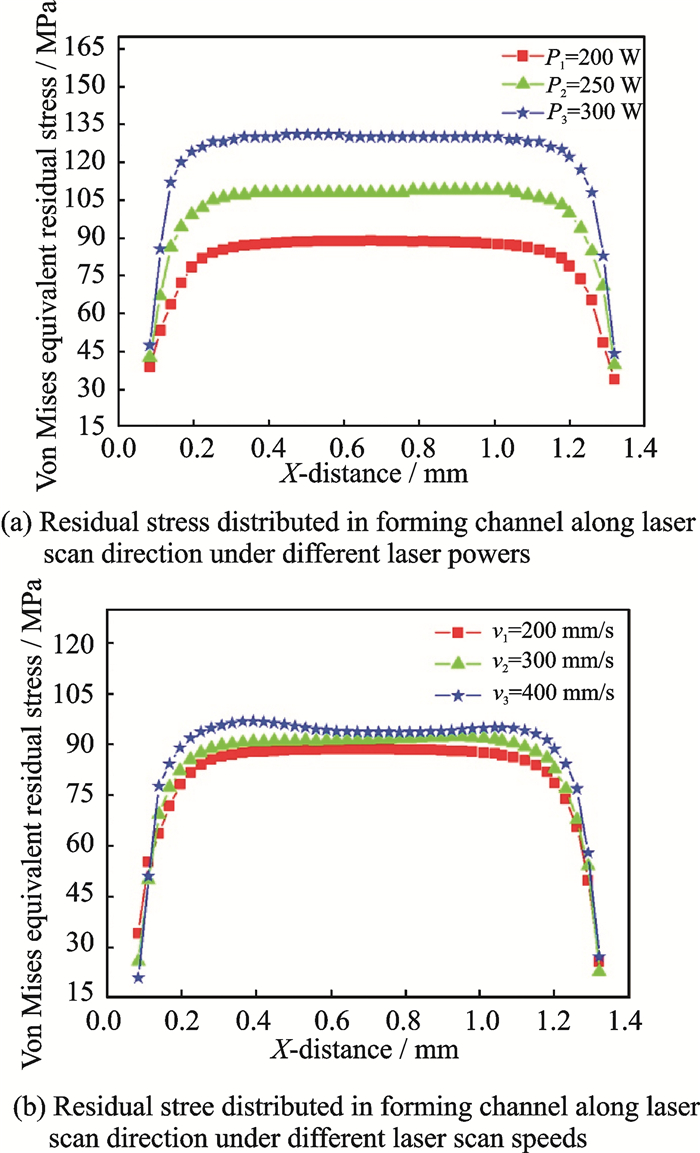

SLM成形过程中激光与粉体材料作用时构件的应力应变呈现如下分布特征:在激光扫描区域,成形材料发生微凸起(图 3(a)),此时材料在激光作用下形成液态熔池,表现为纯塑性状态;而在激光已扫描区域,已凝固材料发生微凹陷(图 3(a)),产生明显的拉伸应力行为。由于与基板接触区域具有最大温度梯度从而最先发生凝固行为,凝固过程受到基板的强烈约束作用,宏观上表现为凝固材料沿成形方向发生凹陷。对于正在成形区域,随着激光离开,熔池迅速冷却,材料的快速凝固受到已凝固成形部分的约束作用,鉴于熔化材料的凝固方向与激光扫描方向一致,从而在激光扫描方向形成显著的拉伸应力作用。通过对X和Y应力成分的对比发现(图 3(b, c)),在单道激光成形过程中X应力成分占主导作用,这也与实验中经常观察到成形构件的裂纹扩展方向与激光扫描方向垂直这一现象相一致。特别地,沿着激光扫描方向,最大应力位置总是出现在成形道的末端,表现为显著的应力累积作用[24]。随着激光扫描熔化道冷却至室温,成形道表面主要呈现残余拉应力状态,且成形道中部位置的残余应力要明显高于起始位置的残余应力(图 4)。考虑到成形道起始位置的冷却速率比中间部分快,中间部分材料在最后的冷却过程中受到起始位置材料明显的拉伸约束作用。因此,在成形道和基板的界面结合处出现应力集中现象,导致该处极易发生翘曲变形甚至开裂。激光工艺参数对成形构件残余应力的形成与分布影响显著,而激光功率对构件最终残余应力大小的影响要比扫描速度更加显著。

|

图 3 激光束移至扫描道中点位置时的应力场云图 Figure 3 Stress field nephogram of laser beam moving to midpoint of scanning channel |

|

图 4 不同激光功率下和不同扫描速度下成形道沿激光扫描方向的残余应力分布[25] Figure 4 Residual stress distributed in forming channel along laser scan direction under different laser powers and different laser scan speeds[25] |

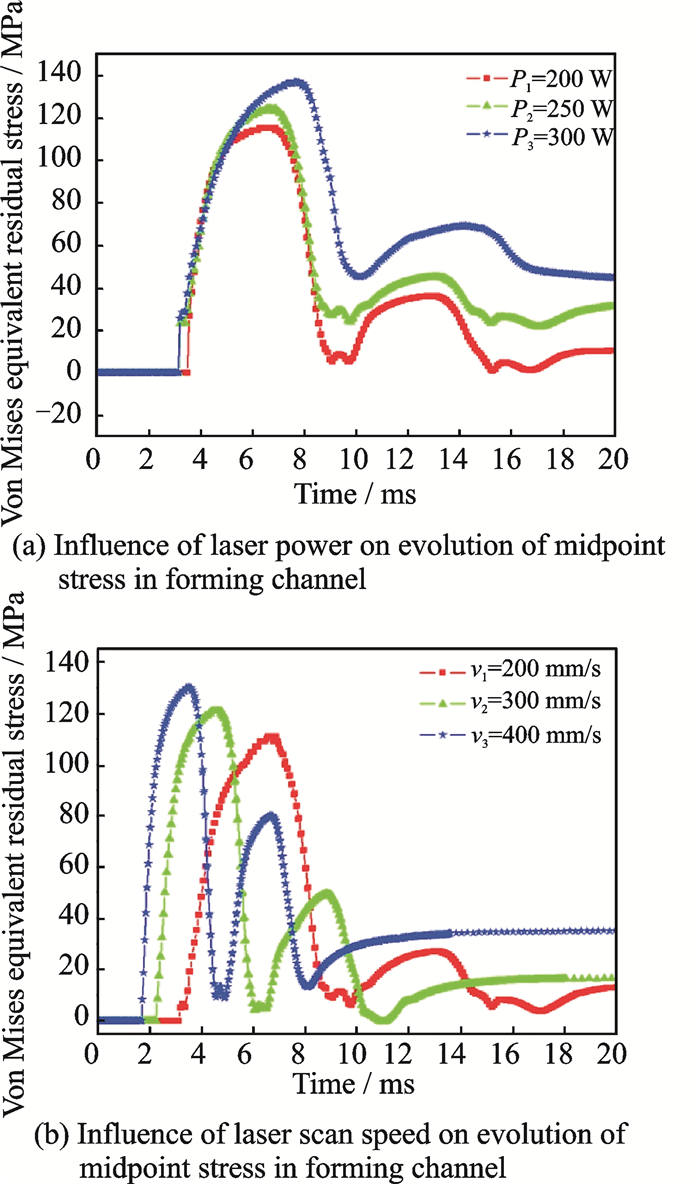

在选区激光熔化成形工艺通常采用的S型多道扫描过程中,不同激光工艺参数下第一条成形道中点的应力演变呈现如图 5所示的变化规律。随着激光束连续移动,应力演变呈现循环变化特征。当激光束从第一条成形道中点离开移动至第二条成形道中点时,第一条成形道中点区域再次受到激光热源的显著影响,发生局部重熔现象,在随后的凝固过程中表现为热应力的第二个峰值。鉴于S型光栅扫描方式,第一条成形道中点的应力峰值不断下降,这一现象可以归因于后一扫描道熔化成形对前一道的自退火作用。同样,激光工艺参数对多道成形构件的影响与单道一致,随着激光功率或扫描速度的增加,成形构件的残余应力均呈现显著增大趋势。此外,对于相邻热应力峰值的差异,激光功率所引起的变化可近似忽略,而扫描速度的降低则显著增大了这一差异值。因此,扫描速度可以显著影响SLM成形过程中的自退火效应。

|

图 5 激光功率和扫描速度对成形道中点应力演变的影响规律[25] Figure 5 Influence of laser power and laser scan speed on evolution of midpoint stress in forming channel[25] |

3 结论

(1) 基于介观尺度SLM粉末熔/凝热力学行为及球化形成机制的研究表明,合理增大激光能量密度可有效降低熔体粘度及表面张力,促进熔体润湿与铺展,大幅减少孔隙、裂纹等缺陷产生。通过激光增材制造工艺可实现熔体表面张力及热力学对流方式的调控,有效避免“球化”效应。

(2) 在微观尺度,粉末经历快速熔化形成的熔池内,气泡在温度梯度函数表面张力驱动的热对流牵引下加速运动至熔池表面,在熔体凝固前完成逸出过程并实现熔池的致密化。采取合理的加工工艺参数可有效调控熔池温度梯度、表面张力、气泡运动及熔体致密化过程。

(3) 基于宏观尺度热作用及应力应变行为分析,SLM成形道表面残余应力主要表现为拉应力,并呈现中部位置残余应力大而边缘位置残余应力低的特点,易导致构件翘曲变形甚至开裂。凝固单元的应力行为主要受温度梯度以及凝固收缩约束的影响,成形构件的残余应力分布则具有明显的热累积效应。进一步优化扫描成形策略(缩短扫描矢量和一次成形区域)有助于显著降低成形构件中残余应力值,并减少构件中应力集中区域。

| [1] | 国家自然科学基金委工程与材料科学部. 机械工程学科发展战略报告(2011—2020)[M]. 北京: 科学出版社, 2010. |

| [2] | The National Additive Manufacturing Innovation Institute. America makes[EB/OL]. https://americamakes.us, 2013. |

| [3] | Federal Ministry for Economic Affairs and Energy. Industrie 4.0:The future of industry—Made in Germany[EB/OL]. http://www.plattform-i40.de/I40/Navigation/EN/Home/home.html, 2017. |

| [4] | 国务院. 国务院关于印发《中国制造2025》的通知[EB/OL]. http://www.gov.cn/zhengce/content/2015-05/19/content_9784.htm, 2015. |

| [5] | 宋建丽, 王国彪, 黎明. "增材制造科学与技术中青年学者论坛"在西安召开[EB/OL]. [2014-09-29]. http://www.nsfc.gov.cn/publish/portal0/tab110/info45674.htm, 2017. |

| [6] | LU Bingheng, LI Dichen, TIAN Xiaoyong. Development trends in additive manufacturing and 3D printing[J]. Engineering, 2015, 1: 085–089. DOI:10.15302/J-ENG-2015012 |

| [7] |

王华明, 张述泉, 王向明.

大型钛合金结构件激光直接制造的进展与挑战[J]. 中国激光, 2009, 36(12): 3204–3209.

WANG Huaming, ZHANG Shuquan, WANG Xiangming. Progress and challenges of laser direct manufacturing of large titanium structural components[J]. Chinese Journal of Lasers, 2009, 36(12): 3204–3209. |

| [8] | HUANG Weidong, LIN Xin. Research progress in laser solid forming of high-performance metallic components at the state key laboratory of solidification processing of China[J]. 3D Printing and Additive Manufacturing, 2014, 1: 156–165. DOI:10.1089/3dp.2014.0016 |

| [9] |

杨永强, 王迪, 吴伟辉.

金属零件选区激光熔化直接成型技术研究进展[J]. 中国激光, 2011, 38(6): 0601007.

YANG Yongqiang, WANG Di, WU Weihui. Research progress of direct manufacturing of metal parts by selective laser melting[J]. Chinese Journal of Lasers, 2011, 38(6): 0601007. |

| [10] | GU D D, MEINERS W, WISSENBACH K, et al. Laser additive manufacturing of metallic components: materials, processes and mechanisms[J]. International Materials Reviews, 2012, 57: 133–164. DOI:10.1179/1743280411Y.0000000014 |

| [11] | WOHLERS T, CAFFREY T. Wohlers report 2016:3D printing and additive manufacturing state of the industry[M]. Fort Collins, Colorado: Wohlers Associates Inc., 2016. |

| [12] | BOURELL DL, ROSEN D W, LEU M C. The roadmap for additive manufacturing and its impact[J]. 3D Printing and Additive Manufacturing, 2014, 1: 6–9. DOI:10.1089/3dp.2013.0002 |

| [13] |

顾冬冬. 激光烧结铜基合金的关键工艺及基础研究[D]. 南京: 南京航空航天大学材料科学与技术学院, 2007.

GU Dongdong. Direct laser sintering of Cu-based metal powder: Key processes and basic mechanisms[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2007.http://cdmd.cnki.com.cn/article/cdmd-10287-2009053620.htm |

| [14] | KHAIRALLAH S A, ANDERSON A T, RUBENCHIK A, et al. Laser powder-bed fusion additive manufacturing: Physics of complex melt flow and formation mechanisms of pores, spatter, and denudation zones[J]. Acta Materialia, 2016, 108: 36–45. DOI:10.1016/j.actamat.2016.02.014 |

| [15] |

李欣.

激光光路追踪Wigner分布函数方法[J]. 强激光与粒子束, 2013, 25(7): 1705–1708.

LI Xin. Wigner distribution function method for laser-beam ray tracing[J]. High Power Laser and Particle Beams, 2013, 25(7): 1705–1708. |

| [16] | MATTHEWS M J, GUSS G, KHAIRALLAH S A, et al. Denudation of metal powder layers in laser powder bed fusion processes[J]. Acta Materialia, 2016, 114: 33–42. DOI:10.1016/j.actamat.2016.05.017 |

| [17] | DAI Donghua, GU Dongdong. Effect of metal vaporization behavior on keyhole-mode surface morphology of selective laser melted composites using different protective atmospheres[J]. Applied Surface Science, 2015, 355: 310–319. DOI:10.1016/j.apsusc.2015.07.044 |

| [18] | YU Guanqun, GU Dongdong, DAI Donghua, et al. On the role of processing parameters in thermal behavior, surface morphology and accuracy during laser 3D printing of aluminum alloy[J]. Journal of Physics D: Applied Physics, 2016, 49: 135501. DOI:10.1088/0022-3727/49/13/135501 |

| [19] | GU Dongdong, HE Beibei. Finite element simulation and experimental investigation of residual stresses in selective laser melted Ti-Ni shape memory alloy[J]. Computational Materials Science, 2016, 117: 221–232. DOI:10.1016/j.commatsci.2016.01.044 |

| [20] | GU Dongdong, SHEN Yifu. Numerical simulations of temperature field in direct metal laser sintering process[J]. Transactions of Nanjing University of Aeronautics& Astronautics, 2004, 21(3): 225–233. |

| [21] | DAI Donghua, GU Dongdong. Influence of thermodynamics within molten pool on migration and distribution state of reinforcement during selective laser melting of AlN/AlSi10Mg composites[J]. International Journal of Machine Tools and Manufacture, 2016, 100: 14–24. DOI:10.1016/j.ijmachtools.2015.10.004 |

| [22] | DOU Lei, YUAN Zhangfu, LI Jianqiang, et al. Surface tension of molten Al-Si alloy at temperatures ranging from 923 to 1123 K[J]. Science Bulletin, 2008, 53: 2593–2598. DOI:10.1007/s11434-008-0372-8 |

| [23] | YU Guanqun, GU Dongdong, DAI Donghua, et al. Influence of processing parameters on laser penetration depth and melting/re-melting densification during selective laser melting of aluminum alloy[J]. Applied Physics A—Materials Science & Processing, 2016, 122(10): 891. |

| [24] | KRUTH J P, DECKERS J, YASA E, et al. Assessing and comparing influencing factors of residual stresses in selective laser melting using a novel analysis method[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2012, 226(6): 980–991. DOI:10.1177/0954405412437085 |

| [25] |

李雅莉. 选区激光熔化AlSi10Mg温度场及应力场数值模拟研究[D]. 南京: 南京航空航天大学材料科学与技术学院, 2015.

LI Yali. Numerical investigation on temperature field and stress field during selective laser melting of AlSi10Mg[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2015.http://cdmd.cnki.com.cn/Article/CDMD-10287-1015952828.htm |

2017, Vol. 49

2017, Vol. 49