2. 先进航空发动机协同创新中心,北京,100191

2. Collaborative Innovation Center of Advanced Aero-Engine, Beijing, 100191, China

当飞机经过含有过冷水滴的低温云层时,一些关键部件(如机翼、发动机进口部件、传感器等)的迎风面容易发生水滴凝结并形成结冰[1-2]。一种有效的防冰技术途径是热气防冰系统,从发动机压气机中引出一定量的热空气对需要防护的部件表面进行加热,使得部件的表面温度高于冰的凝固点,进而避免冰层的形成。由于热气防冰系统的引气量对发动机性能有较大的影响,因此在保证热气防冰效果的同时尽可能地减小热空气引气量,是热气防冰结构优化设计的主要目标。

国内外研究人员针对飞机机翼和发动机进口部件的热气防冰开展了大量的研究工作,发展了考虑了外部两相冷流水滴撞击、表面水膜和积冰生长以及热气防冰腔内部流动传热的耦合计算方法[3-6],并发展了热气射流冲击、微引射防冰腔、阵列针肋双层蒙皮防冰等高效热气防冰方式[7-10]。就热气防冰效果而言,防冰腔内部的热空气强化传热无疑是最为重要的环节,由于射流冲击具有很高的局部传热强化作用,在热气防冰系统中得到了广泛应用。

防冰腔热射流冲击是一类典型的凹形靶面射流冲击问题,大量的研究表明,射流孔的结构形式和靶板的曲率都对冲击射流的流动和换热特性有着重要的影响。Fenot等人[11]和Fregeau等人[12]分别采用实验和数值模拟方法研究了单排热射流冲击三维凹形表面的对流换热特性,得到了射流马赫数或雷诺数、冲击间距和凹面曲率等因素对于表面局部换热的影响。Guan等人[13-15]针对发动机进口导流支板和整流帽罩的结构特征,提出了突片激励、交错喷注和冠齿喷嘴等单排孔热射流冲击强化传热结构。对于飞机机翼,热气防冰系统主要采用笛形管阵列射流冲击方式,诸多研究人员对笛形管射流冲击开展了实验和数值研究,在上述研究中,有些研究采用单相流体的研究模型,重点关注笛形管和凹腔结构参数对于射流冲击对流换热特性的影响[16-19]。有些研究则采用外部两相冷流水滴撞击和笛形管热射流冲击的内外流耦合模型,分析笛形管结构参数对防冰效果的作用规律[20-22]。

鉴于笛形管射流孔参数众多,而且笛形管射流冲击的传热特性还与凹形靶面曲率有关,因此对于热气防冰腔内部笛形管热射流的结构参数影响与分析依然需要持续深入的研究。譬如,在已有的笛形管参数研究中,给定射流马赫数或雷诺数条件下的热空气量往往随着结构参数的改变而发生相应的变化,因而导致对流换热的变化规律与固定热引气量存在一定的差异。本文利用数值模拟方法,分析讨论了在相同热空气质量流量的条件下,不同笛形管射流孔参数(如射流孔直径、射流孔间距、射流孔夹角、笛形管相对位置等)对凹腔表面温度分布的影响,以期为笛形管热气射流冲击方式的优化提供借鉴。

1 物理模型本文采用数值模拟方法,主要研究笛形管结构参数对热气防冰结构凹腔表面温度分布的影响。在物理模型中,本文基于以下两个方面的考虑进行了简化处理:(1)鉴于本文主要关注笛形管结构参数对于凹腔表面内部换热的影响,将外流设置为低温单相空气流,虽然与考虑水滴壁面、水膜流动和相变等实际因素的壁面温度分布有所差异,但不会影响对凹形靶面热射流冲击换热强弱的分析。(2)在两相流动的水膜流动模型和相变模型建立过程中有一些不确定因素,现有的针对考虑水膜流动、蒸发相变和结冰的数值模拟精度与单相流动相比差距较大。因此,为简化物理模型与计算过程,本文在物理模型中不考虑外部冷流中过冷水滴的壁面撞击、水膜收集和蒸发相变,即将外流视为单相低温空气。

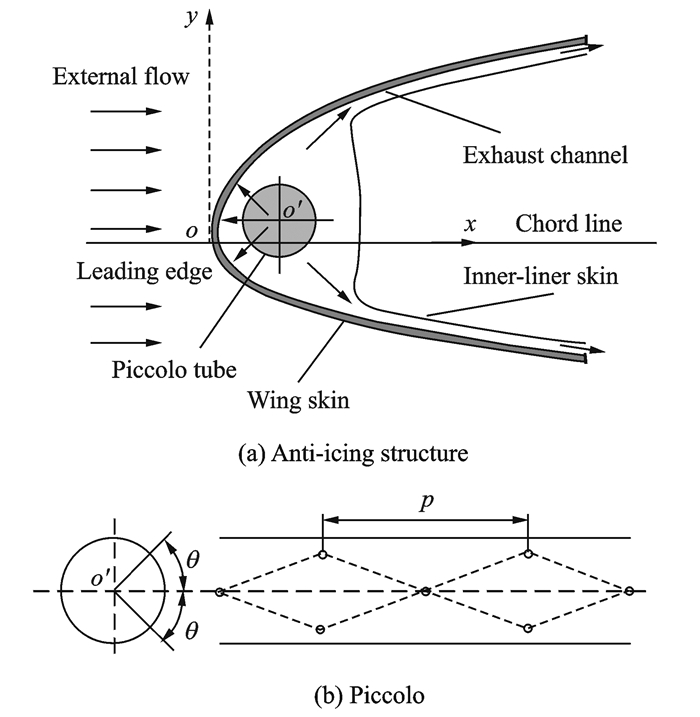

简化的热气防冰结构如图 1(a)所示,由防冰凹腔、笛形管及内侧挡板等组成。外部冷气流外掠凹腔外侧表面。热气体从笛形管射流孔喷出后冲击凹腔内侧,然后经高度为1 mm的狭缝通道排出。图中坐标原点o选择在凹腔前缘。图 1(b)为笛形管示意图,笛形管长为124mm,直径为31.75mm。射流孔为3列,呈1-2-1钻石型阵列,中间列射流孔喷射角度为0°,两侧射流孔的喷射角度分别为θ和-θ,为方便起见记作0°~±θ。本文在笛形管长度和直径保持不变的前提下,通过改变射流孔直径(d)、孔间距(p)、两侧射流孔喷射角度(θ)及笛形管中心位置(o′)等结构参数,分析其对于热气凹腔表面温度分布的影响,表 1给出了本文选取的笛形管主要结构参数。

|

图 1 笛形管防冰结构示意图 Figure 1 Schematic diagram of piccolo tube anti-icing structure |

| 表 1 笛形管结构参数 Table 1 Structural parameters of piccolo tubes |

2 计算模型 2.1 边界条件

计算域选取如图 2(a)所示,模拟外部冷空气流的通道为矩形通道,高度为6倍凹形腔底部高度,在宽度方向,选取笛形管钻石型阵列射流孔结构的两个周期作为计算区域。鉴于射流冲击主要关注凹靶面前缘的换热特性,对机翼内部的流动组织进行简化处理,即热空气从笛形管两端进口提供,从凹表面和内侧挡板之间的狭缝通道直接排出。为分析起见,在计算域中选取A,B,C三个特征截面,如图 2(b)所示,其中A截面位于喷射角度为±θ的射流孔中心;B截面位于0°射流孔和±θ射流孔的中间位置;C截面位于y=0mm。

|

图 2 计算域和特征截面示意图 Figure 2 Schematic computational zone and sectional planes |

本文采用数值模拟方法,凹腔壁厚度为1 mm,材料为不锈钢;固体壁面采用无滑移壁面边界条件,其中内侧挡板为绝热边界,凹腔蒙皮则为热-固耦合。计算域两侧采用对称边界条件,外流边界条件选用压力进口和压力出口,进口压力为103 911 Pa,出口压力为101 325 Pa,温度为267.5 K;热气内流边界条件选用质量流量进口,进口质量流量为0.002 2 kg/s,温度为463.5 K。

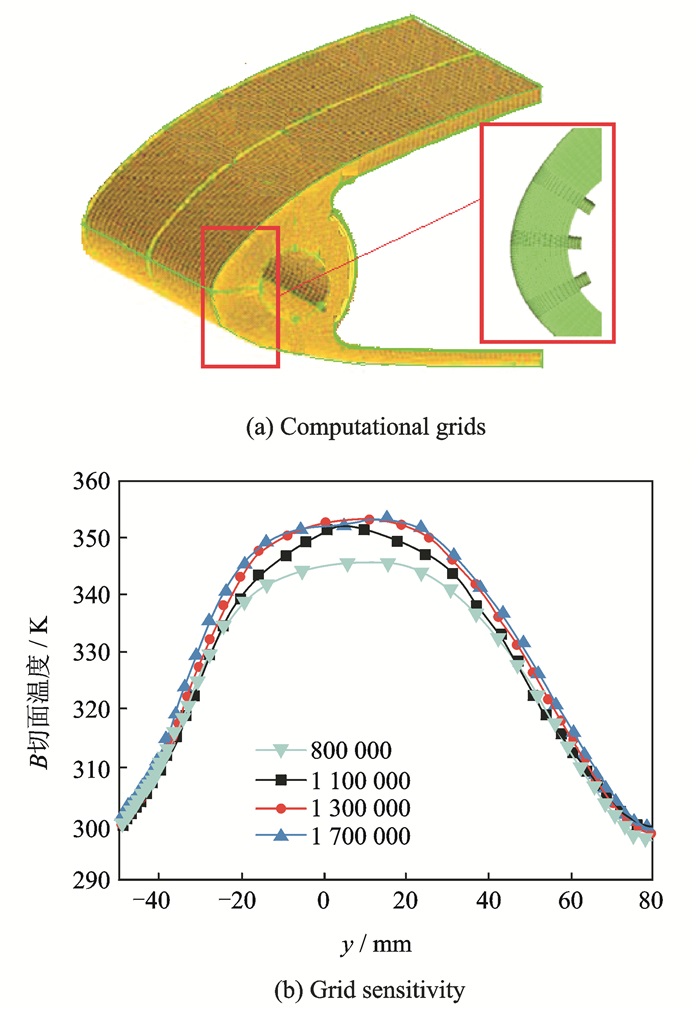

2.2 网格划分和计算方法采用ICEM软件划分计算网格。整体网格采用结构化和非结构化相结合的方式,在结构尺寸较小或变化较为复杂的区域采用使用非结构化网格,在结构变化较为缓和的区域采用结构化网格,以提高网格的适应性和降低网格数量,并且在笛形管射流孔和固体壁面附面层内网格采用局部加密的方式,使得近壁区无量纲法向距离y+与湍流模型相适应。本文共设计了四套网格,网格数分别为80万、110万、130万和170万,其差异主要是笛形管射流孔网格加密区范围及加密区内网格尺寸不同。图 3(a)为凹腔中局部网格划分,针对编号M1的笛形管网格独立性验证结果表明,当网格数为130万时,射流孔处的速度、温度以及固体壁面的温度分布不再随着网格的增加而变化,见图 3(b)所示。

|

图 3 局部网格划分与独立性验证 Figure 3 Local computational grids and grid sensitivity test |

本文计算利用Fluent软件,采用SST k-ω湍流模型以及加强型壁面函数,该湍流模型被认为是能够更好地模拟射流冲击流动换热的二方程湍流模型[23-24];用一阶迎风格式进行离散,压力速度耦合采用SIMPLE算法;收敛精度为10-5。

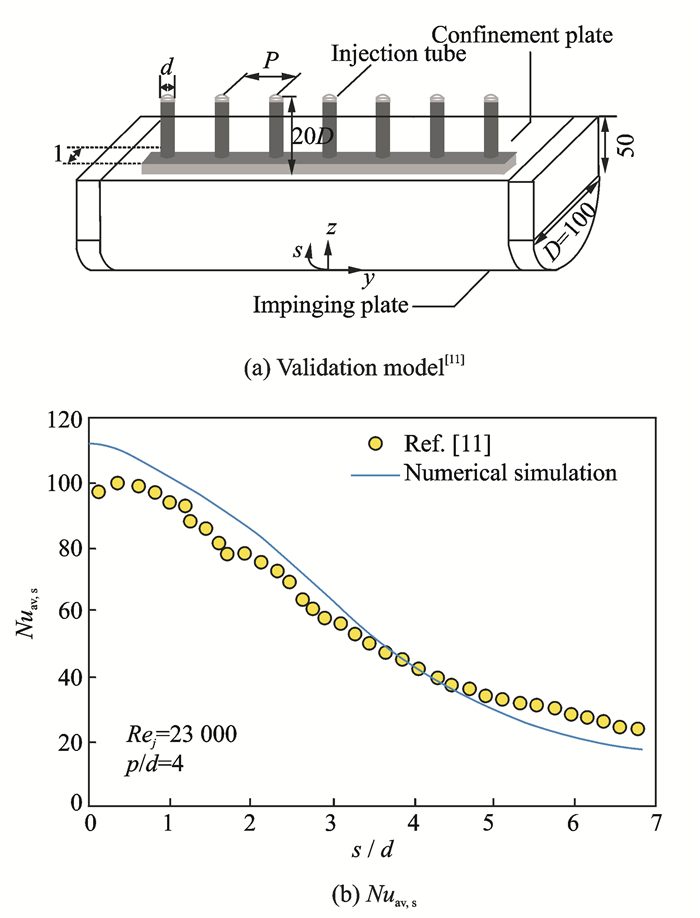

2.3 计算验证验证模型取自文献[11],为单排孔热射流冲击结构,如图 4(a)所示。本文计算中,取射流孔直径与凹腔靶面直径之比d/D=0.1,射流冲击雷诺数为Rej=23 000,射流孔节距比p/d=4。图 4(b)为本文计算的弦向平均努塞尔数与实验数据的对比,可以看出,计算结果与实验结果总体趋势较为吻合,在前缘驻点附近的偏差在15%左右。

|

图 4 验证模型及弦向平均努塞尔数对比 Figure 4 Validation model[11] and comparison of Nuav, s between Ref.[11] and numerical simulation |

3 结果与分析 3.1 流场特征

图 5为M3方式下的凹腔内部三维流线结构。尽管在凹腔壁和笛形管之间的区域,多股射流冲击的流场结构较为复杂,诱导出复杂的涡系。但射流冲击在壁面形成局部驻点区域的固有特征依然可现,射流冲击所形成的壁面射流沿弦向流动,从狭缝通道排出。

|

图 5 凹腔内部的流场 Figure 5 Flow field inside concave cavity |

3.2 射流孔直径的影响

保持其他结构参数不变,改变射流孔的直径(对应于表 1中M1~M4)。图 6为不同射流孔直径下的凹腔表面温度分布。在B截面,对比M1,M4在对应凹腔前缘点附近(-20 mm≤y≤40mm)的壁面温度相对降低了大约10~14 K,如图 6(a)所示;而在射流孔之间的区域,对应于凹腔前缘表面温度总体呈现大约14 K的温度降低,如图 6(b)所示。这是由于在热射流进气流量一定的条件下,射流孔直径的增大导致射流喷射速度的降低,沿射流方向,射流核心区域衰减随着射流孔直径的增大而加剧,射流在壁面驻点区的冲击速度降低,造成冲击驻点区对流换热能力降低。

|

图 6 不同射流孔直径下的凹腔表面温度分布 Figure 6 Temperature distribution on concave surface under different jet hole diameters |

定义热射流对壁面的加热效率为

| $ \eta = \frac{{{T_{\rm{w}}} - {T_\infty }}}{{{T_{{\rm{jet}}}} - {T_\infty }}} $ |

式中:Tw为壁面温度;T∞为外流冷空气温度;Tjet为热射流温度。

针对凹腔前缘进行对比分析,M1方式的前缘平均加热效率约为0.44,M4方式的前缘平均加热效率约为37,相对M1降低了7%。

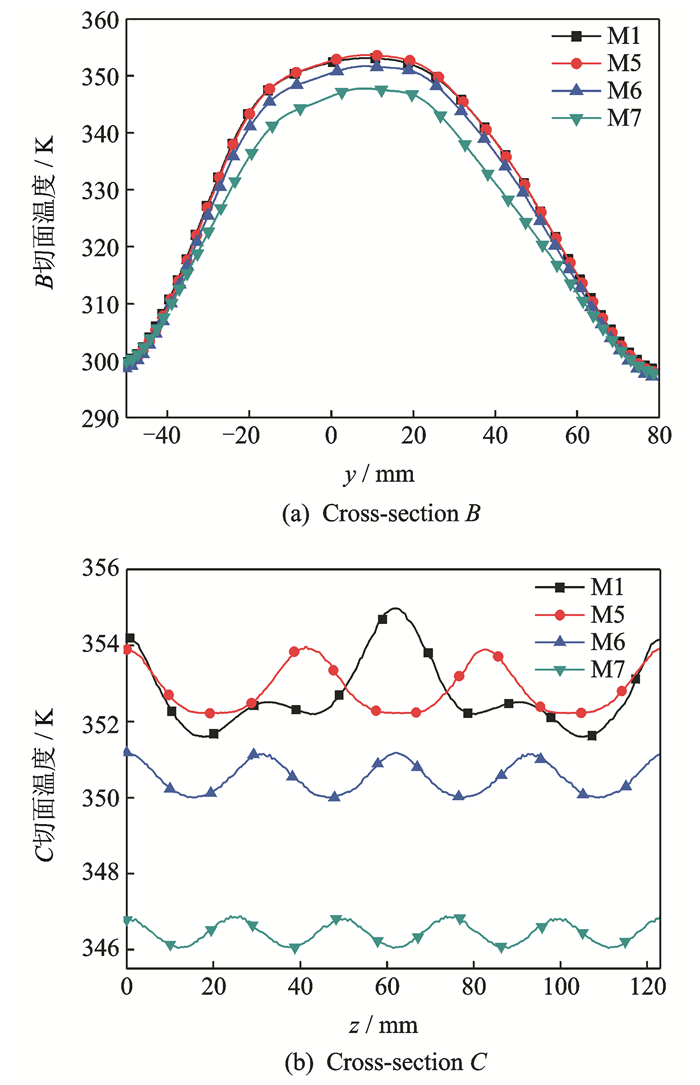

3.3 射流孔间距的影响保持其他结构参数不变,改变射流孔的孔间距(对应于表 1中M1,M5~M7)。图 7为不同射流孔间距下的凹腔表面温度分布,可以看出,当射流孔间距从24.8 mm变化至62 mm时,在对应射流冲击驻点区附近的壁面温度变化微弱,射流孔间距为41.32 mm时(即M5)的热气加热效果相对较优;当射流孔间距减小至24.8mm时(即M7),对应于凹腔前缘的平均温度相对M5方式大约有7~8 K的降低。

|

图 7 不同射流孔间距下的凹腔表面温度分布 Figure 7 Temperature distribution on concave surface under different jet-to-jet spacings |

在进气流量不变的前提下,随着射流孔间距的减小,相同长度下射流孔数量增加,这就导致了单股射流的喷射速度会随着射流孔间距的减小而降低,使得对应的冲击驻点区对流换热效果减弱;但另一方面,射流孔数量的增加使得凹腔表面对应于阵列射流冲击驻点区的范围增加,又具有改善凹腔对流换热的作用。由此存在一个优化的射流孔间距范围。

相对于M5方式,M7方式的前缘平均加热效率降低了4%左右。

3.4 射流孔角度的影响保持其他结构参数不变,改变两侧排射流孔的喷射角度(对应于表 1中M1,M8~M10)。图 8为不同射流孔角度下的凹腔表面温度分布,从图中可知当射流孔角度从55°变化至25°时,在对应的射流冲击驻点区附近的壁面温度变化不是太明显,但射流孔角度对前缘温度分布的影响较为明显,射流角度为35°时(M9)的凹腔前缘温度分布比较均匀,而射流角度为55°时(M8)的凹腔前缘温度分布较不均匀,且前缘平均温度比M9方式的温度降低了3 K。射流角度为25°时(M10)的凹腔前缘温度和M9方式的温度相差不大,但波动幅度有所加剧。

|

图 8 不同射流孔角度下的凹腔表面温度分布 Figure 8 Concave surface temperature under different jet angles |

相对于M9方式,M8方式的前缘平均加热效率降低了约1.53%。

3.5 笛形管位置的影响保持其他结构参数不变,改变射流孔的孔间距(对应于表 1中M1,M11~M13)。图 9为不同笛形管位置下的凹腔表面温度分布,可以看出M12方式,即笛形管中心位置位于(21.5, 0)时热气加热效果较优,峰值温度比M1方式提高了4K左右;而当笛形管中心位置(25.5, 6.5)时(即M13),热气加热效果变差,峰值温度比M1方式降低了3K左右,且凹腔前缘平均温度与其他几种方式相比下降了3~4K左右。

|

图 9 不同笛形管位置下的凹腔表面温度分布 Figure 9 Concave surface temperature under different piccolo positions |

在进气条件不变的前提下,随着笛形管不断靠近凹腔前缘,射流孔到凹腔前缘的距离减小,这就造成对应的射流冲击驻点区对流换热效果增强。相对于M12方式,M13方式的前缘平均加热效率降低了约2%。

4 结论本文研究了笛形管射流孔直径、射流孔间距、角度、笛形管位置等单参数变化对凹腔表面温度的影响。在本文所研究的结构参数范围内,研究结果表明:

(1) 笛形管射流孔直径对凹腔前缘表面的温度影响最大。当射流孔直径从1.32 mm增加至2.82 mm时,热射流对凹腔前缘的加热效率相对降低了7%。

(2) 射流孔间距存在一个较优的范围,射流孔间距为41.32 mm时的热气加热效果相对较优,当射流孔间距减小至24.8 mm时,对应于凹腔前缘的热射流加热效率相对前者大约有4%的降低。

(3) 钻石型射流阵列两侧射流角度为35°时,凹腔前缘的热射流加热效率相对较高;笛形管中心接近于凹腔前缘可以取得更好的热射流加热效果。但其对热射流加热效率的影响仅在2%以内。

| [1] | CEBECI T, KAFYEKE F. Aricraft icing[J]. Annual Review of Fluid Mechanics, 2003, 35(1): 11–21. DOI:10.1146/annurev.fluid.35.101101.161217 |

| [2] | JEANNE G M. The ice particle threat to engines in flight[R]. AIAA Paper 2006-206, 2006. |

| [3] | GHENAI C, LIN C X. Verification and validation of NASA LEWICE 2.2 icing software code[J]. Journal of Aircraft, 2006, 43(5): 1253–1258. DOI:10.2514/1.18977 |

| [4] |

卜雪琴, 林贵平, 郁嘉.

三维内外热耦合计算热气防冰系统表面温度[J]. 航空动力学报, 2009, 24(11): 2495–2500.

BU Xueqin, LIN Guiping, YU Jia. Three-dimensional conjugate heat transfer simulation for the surface temperature of wing hot-air anti-icing system[J]. Journal of Aerospace Power, 2009, 24(11): 2495–2500. |

| [5] | PELLISSIER M, HABASH W G, ALBERTO PUEYO A. Design optimization of hot-air anti-icing systems by FENSAP-ICE[R]. AIAA Paper 2010-1238, 2010. |

| [6] | DONG W, ZHU J, ZHOU Z X, et al. Heat transfer and temperature analysis of an aeroengine strut under icing conditions[J]. Journal of Aircraft, 2015, 52(1): 216–225. DOI:10.2514/1.C032107 |

| [7] | BRAWN J K, RAGHUNATHAN S, WATTERSON J K, et al. Heat transfer correlation for anti-icing systems[J]. Journal of aircraft, 2002, 39(1): 65–70. DOI:10.2514/2.2896 |

| [8] |

马辉, 陈维建, 孟繁鑫, 等.

发动机导向叶片热气防冰腔结构改进[J]. 南京航空航天大学学报, 2013, 45(1): 70–74.

MA Hui, CHEN Weijian, MENG Fanxin, et al. Improvement of hot-air anti-icing structure of engine inlet vane[J]. Journal of Nanjing University of Aeronautics and Astronautics, 2013, 45(1): 70–74. |

| [9] |

梁青森, 陈维建, 马辉, 等.

微引射热气除冰腔引射性能分析[J]. 南京航空航天大学学报, 2013, 45(3): 341–346.

LIANG Qingsen, CHEN Weijian, MA Hui, et al. Injection performance of hot-air de-icer with micro-injector[J]. Journal of Nanjing University of Aeronautics and Astronautics, 2013, 45(3): 341–346. |

| [10] |

卜雪琴, 陈雨晨, 林贵平, 等.

热气防冰系统中短小销钉强化传热数值模拟[J]. 北京航空航天大学学报, 2013, 39(8): 1053–1057.

BU Xueqin, CHEN Yuchen, LIN Guiping, et al. Investigation of heat transfer enhancement of short pin fins in hot air anti-icing system[J]. Journal of Beijing University of Aeronautics and Astronautics, 2013, 39(8): 1053–1057. |

| [11] | FENOT M, DORIGNAC E, VULLIERME J J. An experimental study on hot round jets impinging a concave surface[J]. International Journal of Heat and Fluid Flow, 2008, 29(4): 945–956. DOI:10.1016/j.ijheatfluidflow.2008.03.015 |

| [12] | FREGEAU M, GABR M, PARASCHIVOIU I, et al. Simulation of heat transfer from hot-air jets impinging a three-dimensional concave surface[J]. Journal of Aircraft, 2009, 46(2): 721–725. DOI:10.2514/1.39846 |

| [13] | GUAN T, ZHANG J Z, SHAN Y. Convective heat transfer by tab-excited impinging jets on a wedge-shaped concave surface[J]. International Journal of Thermal Sciences, 2016, 100: 37–53. DOI:10.1016/j.ijthermalsci.2015.09.015 |

| [14] | GUAN T, ZHANG J Z, SHAN Y, et al. Conjugate heat transfer on leading edge of a conical wall subjected to external cold flow and internal hot jet impingement from chevron nozzle-part 1: Experimental analysis[J]. International Journal of Heat and Mass Transfer, 2017, 106: 329–338. DOI:10.1016/j.ijheatmasstransfer.2016.06.101 |

| [15] | GUAN T, ZHANG J Z, SHAN Y, et al. Conjugate heat transfer on leading edge of a conical wall subjected to external cold flow and internal hot jet impingement from chevron nozzle-part 2: Numerical analysis[J]. International Journal of Heat and Mass Transfer, 2017, 106: 339–355. DOI:10.1016/j.ijheatmasstransfer.2016.10.048 |

| [16] | FREGEAU M, SAEED F, PARASCHIVOIU I. Numerical heat transfer correlation for array of hot-air jets impinging on 3-dimensional concave surface[J]. Journal of Aircraft, 2005, 42(3): 665–670. DOI:10.2514/1.3856 |

| [17] | RIGBY D L. Numerical investigation of hole pattern effect on piccolo tube anti-icing[R]. AIAA Paper 2006-1012, 2006. |

| [18] | PAPADAKIS M, WONG S J. Parametric investigation of a bleed air ice protection system[R]. AIAA Paper 2006-1013, 2006. |

| [19] | BU X Q, PENG L, LIN G P, et al. Jet impingement heat transfer on a concave surface in a wing leading edge: Experimental study and correlation development[J]. Experimental Thermal and Fluid Science, 2016, 78: 199–207. DOI:10.1016/j.expthermflusci.2016.06.006 |

| [20] | PAPADAKIS M, WONG S, YEONG H, et al. Icing tests of a wing model with a hot-air ice protection system[R]. AIAA Paper 2010-7833, 2010. |

| [21] | PELLISSIER M, HABASHI W G, PUEYO A. Optimization via FENSAP-ICE of aircraft hot-air anti-icing system[J]. Journal of Aircraft, 2011, 48(1): 265–276. DOI:10.2514/1.C031095 |

| [22] | RIDHA H, FRONCOIS M. Numerical validation of conjugate heat transfer method for anti-/de-icing piccolo system[J]. Journal of Aircraft, 2014, 51: 104–116. DOI:10.2514/1.C032078 |

| [23] | ZUCKERMAN N, LIOR N. Impingement heat transfer: Correlations and numerical modeling[J]. ASME Journal of Heat Transfer, 2005, 127(5): 544–552. DOI:10.1115/1.1861921 |

| [24] | CAGGESE O, GNAEGI G, HANNEMA G, et al. Experimental and numerical investigation of a fully confined impingement round jet[J]. International Journal of Heat and Mass Transfer, 2013, 65: 873–882. DOI:10.1016/j.ijheatmasstransfer.2013.06.043 |

2017, Vol. 49

2017, Vol. 49