2. 南京凤源新材料科技有限公司,南京,211156

2. Nanjing Phoenix Source New Material Technology Ltd, Nanjing, 211156, China

超细玻璃纤维棉材料具有轻质、耐酸碱腐蚀、保温隔声性能等优异特点,可以在航空、航天、船舶等高技术领域实现应用,是飞机、火箭、航母等隔音隔热不可或缺的功能性材料[1]。目前国内制造的玻璃纤维棉毡产品主要应用在建筑外墙保温、冷链冰箱运输等常低温环境[2-3]和航空航天领域[4-5]。作为环保材料的超细玻璃纤维棉毡制备成本低,对环境友好,且具有不燃、耐烧、尺寸稳定性好等众多优点,在一定高温温度范围内仍有应用价值。一般热力蒸汽管道的管壁温度可达200~300 ℃,高温钠流管道管壁温度可达500 ℃,很少用超细玻璃纤维棉毡来进行保温,这是因为对于超细玻璃纤维在相对较高温度下应用的研究较少,难以提供理论支持,另外当使用温度高于800 ℃时,棉毡存在结晶、粘结剂存在碳化等问题,无法实现应用,因而研究不同温度处理对超细玻璃棉毡基本性能的影响机理,探究超细玻璃纤维棉毡的性能与温度的变化关系图,对于发展超细玻璃纤维棉毡在高温领域的进一步应用具有重要的战略意义。

目前,超细玻璃纤维棉毡一般应用于低温、常温或冷链行业,对于温度相对较高的保温领域应用较少。石棉虽然产量很大,并可以耐1 000 ℃的高温,但因其巨大的致癌风险和原纤维对环境的污染,越来越多的国家禁止使用;岩棉作为另一种比较常见的保温材料,以其优异的防火保温特性是国际上公认的“第五常规能源”中的主要节能材料,符合低碳、节能、减排趋势,是一种理想的建筑保温材料,但是岩棉制品的导热系数也较大,容易吸水变质,不能长期服役[6];而聚苯乙烯泡沫板为代表的有机保温材料,其常温性能良好,但耐受温度范围窄,如遇特殊高温情况,易燃特性会导致有潜在风险。超细玻璃纤维的软化温度高达550~750 ℃,在一定高温温度区间可以长期稳定服役[7],且性能优于同类型材料,同时其尺寸稳定性好,粉尘剥离性好,原材料来源广泛,生产成本低廉,一般添加柔性憎水性胶黏剂来提高超细玻璃棉毡的憎水性能[8],在适当温度范围内的高温领域仍有着广阔的应用空间[9-10]。

南京航空航天大学针对高温处理对超细玻璃纤维棉毡基本结构、力学性能、透气性能和隔热性能的影响开展了大量的研究工作[11],本文通过L3230金相显微镜和Sartorius BSA124S赛多利斯电子天平对高温处理前后超细玻璃纤维棉毡的纤维直径、质量损失进行分析,研究高温处理对其成分和结构产生的影响和变化规律;通过PSDA-20孔径分析仪对高温处理前后超细玻璃纤维棉毡的孔隙率进行分析,研究其孔隙变化;通过CTM2200微机控制电子万能材料试验机和对高温处理前后超细玻璃纤维棉毡的抗撕裂强度进行测试,找到玻璃纤维力学性能的变化规律;通过德国耐驰(HFM-436) 导热系数测试仪对高温处理后超细玻璃纤维棉毡的常温导热系数进行测试,分析不同温度处理前后超细玻璃纤维的导热系数曲线图,找到导热系数变化规律,对超细玻璃纤维在高温领域的进一步应用提供理论依据。

1 棉毡制备过程与测试表征 1.1 棉毡处理依据《GB/T 10295—2008绝热材料稳态热阻及有关特性的测定:热流计法》标准,采用湿法造毡工艺制备尺寸200 mm×200 mm×15 mm的超细玻璃纤维棉毡若干块,然后用SXL-1200箱式电阻炉对超细玻璃棉毡进行不同温度处理,在100~550 ℃区间间隔50 ℃设置一个温度点,并设定保温处理时间为24 h。具体过程如下:

(1) 将通过离心喷吹法制备好的超细玻璃纤维棉毡按照相关测试标准进行制样;

(2) 将制备好的样品装入样品袋,并编号;

(3) 将制备好的样品放入SXL-1200箱式电阻炉,按样品所需温度进行设定,设定保温时间;

(4) 取出样品,在室温下进行冷却并装袋。

1.2 测试表征本文依据《GB/T7690.5—2001增强材料纱线试验方法第5部分:玻璃纤维纤维直径的测定》标准用L3230金相显微镜测试纤维直径;用Sartorius BSA124S赛多利斯电子天平测试质量损失;用PSDA-20孔径分析仪进行孔径分析测试;选用波音公司材料标准BMS 8-48标准用CTM2200微机控制电子万能材料试验机测试棉毡抗撕裂强度;依据《GB/T 10295—2008绝热材料稳态热阻及有关特性的测定:热流计法》标准用NETZSCH HFM436德国耐驰导热分析仪测试材料隔热性能。

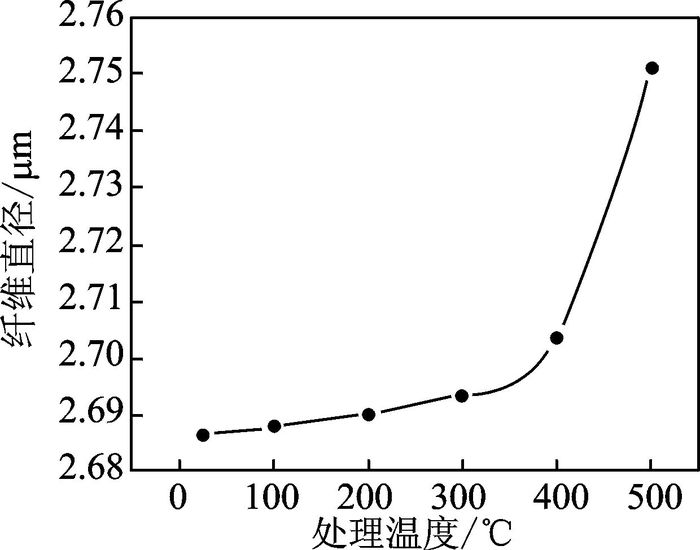

2 结果与讨论 2.1 棉毡纤维直径棉毡纤维直径通过L3230金相显微镜测试100根纤维取其平均值进行测量,纤维直径与处理温度之间的关系如图 1所示。从图 1可以看出,在400 ℃以下,纤维直径变化较小,300 ℃处理纤维直径仅增长0.26%;400 ℃以上时,纤维直径产生明显变化,至500 ℃已较未处理之前增长2.42%。

|

图 1 纤维直径与处理温度的关系 Figure 1 Relationship between heating temperature and diameter of fiber |

纤维直径的增长,主要是因为玻璃纤维在制备过程中,是通过拉伸牵引后急冷生产,因此玻璃纤维内部有大量残余压应力[12]。在一定温度高温热处理以后,形成一个“退火效应”,逐步释放表面残余应力,玻璃纤维沿纤维产生收缩,纤维长度下降,纤维直径变粗。

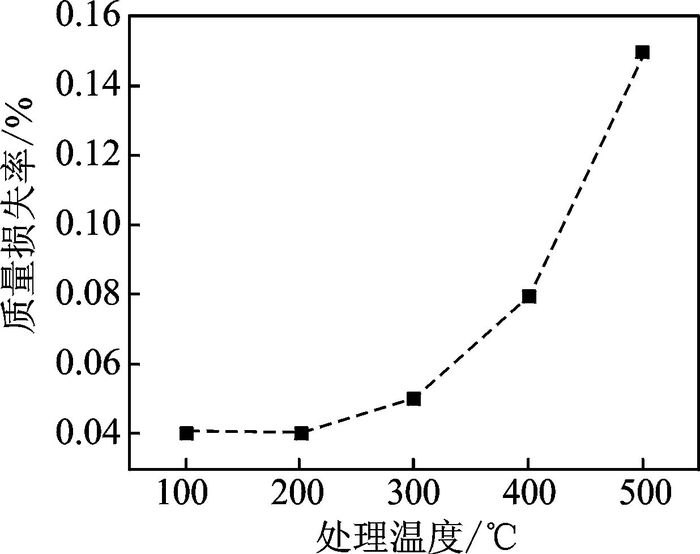

2.2 棉毡质量损失通过Sartorius BSA124S赛多利斯电子天平测试棉毡不同温度处理前后的质量差除以棉毡原始质量来计算棉毡的质量损失率,结果如图 2所示。

|

图 2 质量损失率与处理温度的关系 Figure 2 Relationship between mass loss rate and heating temperature |

从图 2可以看出,玻璃棉毡在300 ℃以前质量损失几乎可以忽略不计,在300 ℃以后有微量质损出现。玻璃棉毡的质量损失,主要与玻璃棉毡制备过程中所添加的添加剂有关,诸如浸润剂、胶黏剂等。这些有机物质在高温处理条件下逐步氧化分解,一部分也可能碳化燃烧,当在高温下保温一定时间以后,其碳化物也会逐步分解并挥发。在一定时间下,高温处理的温度越高,添加剂分解或碳化的速率就会越快。

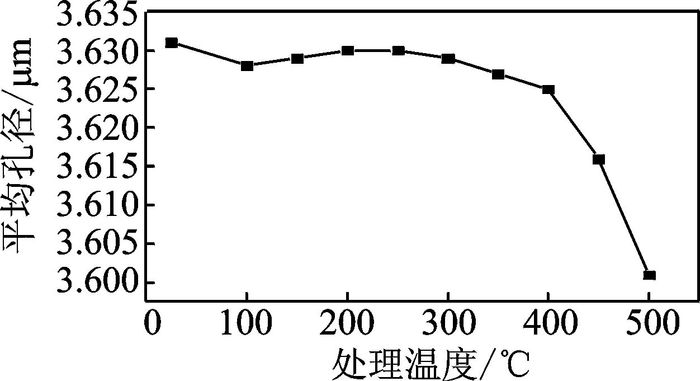

2.3 纤维孔径分析采用PSDA-20孔径分析仪,依据ASTM F316-03的标准要求进行孔径分析测试,结果如表 1所示。处理温度与平均孔径关系如图 3所示。

| 表 1 孔径分析测试结果 Table 1 Test results of pore size analysis |

|

图 3 处理温度与平均孔径关系图 Figure 3 Diagram of heating temperature and average pore size |

从表 1及图 3可以看出,当处理温度在400 ℃以下时棉毡的平均孔径变化不大,当处理温度高于400 ℃时玻璃棉毡的平均孔径呈下降趋势,这与纤维直径测试中直径变大相对应。另外,经过高温处理后,棉丝刚度下降,棉毡测量孔隙过程结构产生塌缩。

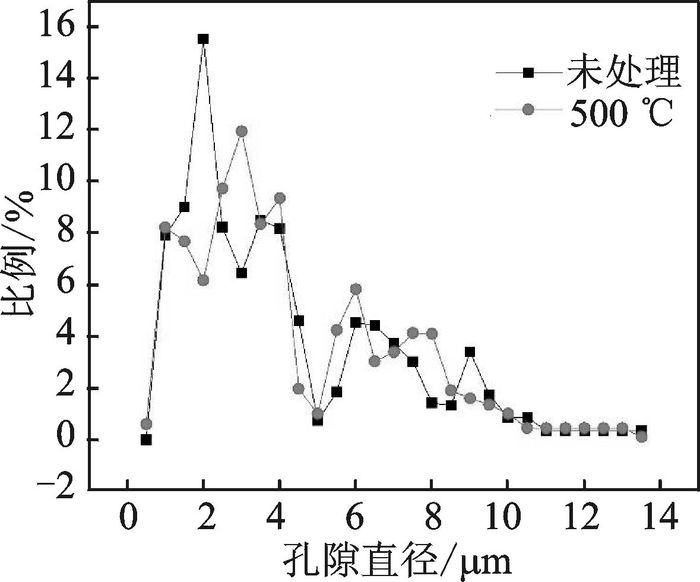

将未处理试样和经500 ℃高温处理试样所测孔径分布图进行对比,结果如图 4所示。

|

图 4 500 ℃高温处理与未处理孔径分布对比 Figure 4 Pore size distribution between high-temperature (500 ℃) treatment and untreated samples |

从图 4可以看出,未处理的玻璃棉毡,其孔隙直径小于2.5 μm和大于8 μm的区域所占比例显著大于经过500 ℃高温处理后的玻璃棉毡,即高温处理后产生“均质效应”,孔隙直径不均匀度有所降低,孔隙直径向平均孔径靠拢。综上,经过高温处理后,孔隙直径略微降低,但孔径均匀度有所提高。

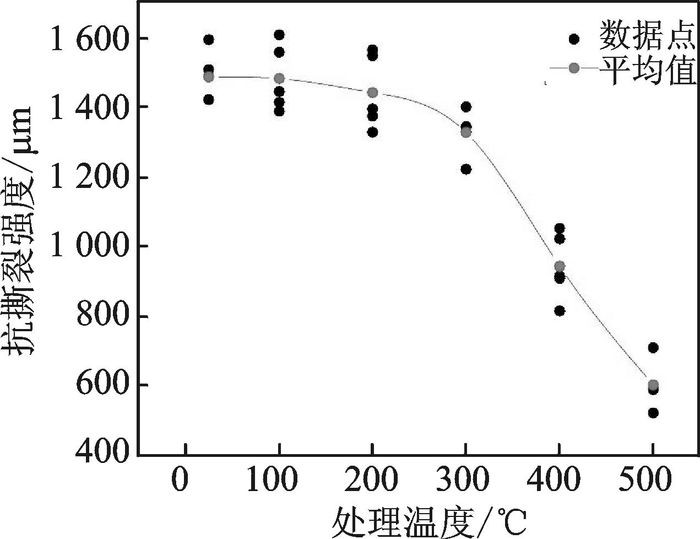

2.4 力学性能对于力学性能测试,本文选择玻璃纤维棉毡行业内主流的力学性能标准——抗撕裂强度作为指标进行衡量,在同一温度处理后测试5组试样数据计算平均值,并绘制抗撕裂强度与处理温度的关系,如图 5所示,其中散点为不同编号的试样相同处理方式下的测试值。

|

图 5 抗撕裂强度与处理温度的关系 Figure 5 Relationship between tear strength and heating temperature |

分析图 5可得,随着热处理温度的升高,超细玻璃棉毡的抗撕裂强度下降,且300 ℃以后抗撕裂强度下降明显,降速加快。

纤维材料与堆积固体不同,其性能不仅取决于材料本身,而是与材料结构、纤维直径、纤维弯曲、纤维排列和纤维密度等有关[13]。从具体分析来看,出现这种现象的原因主要有以下3个方面:

(1) 粘结剂分解碳化,用长度较长的玻璃纤维制成的复合材料相较之于短玻璃纤维制成的复合材料通常有更大的刚度和强度[14]。在粘结剂的作用下,这些纤维彼此融合,并且纤维之间存在摩擦。因此,玻璃棉毡的纤维受力通过粘结剂的粘结作用和纤维间的摩擦力传导横跨整个棉毡从而可以承受更大的拉伸载荷。但是高温处理过后,粘结剂部分或完全被分解、碳化并挥发,使整个玻璃棉毡结构发生了改变,从而大大降低了力学性能。

(2) 加工残余压应力。玻璃纤维棉毡的主要原料是玻璃纤维棉,玻璃纤维棉在纤维成丝工艺过程中会产生残余压应力。压应力对提高玻璃纤维棉毡力学性能特别是抗拉强度、抗撕裂强度等有益,但高温热处理后产生“退火”效应,使残余压应力部分或完全消除,从而导致抗撕裂强度亦即力学性能下降。

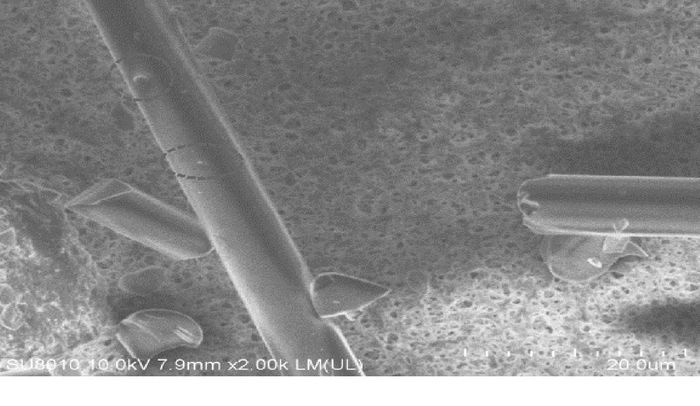

(3) 微裂纹因素(图 6)。根据格里菲斯的微裂纹缺陷理论,在玻璃纤维的表面存在着尺寸不同、数量不等的微裂纹,分布于整个玻璃纤维的区域内。施加外力作用时,不平衡区域和薄弱区域先被撕裂,形成微裂纹的胚。因此,当有力作用在玻璃纤维棉毡上时,这些微裂纹处会产生非常可观的应力集中效应,微裂纹处最大拉应力远大于纤维的平均拉应力。而微裂纹在高温处理时热应力的作用下会进行扩张,从而进一步削弱了力学性能。同时,玻璃纤维比表面积大,高温状态下在相界面处易生成结晶,进一步加速了结构的破坏。孙义泰对玻璃纤维进行电子衍射研究,在电子衍射图样上发现原始纤维存在微弱的绕射现象,高温处理后绕射现象增强,在400~600 ℃温度条件下处理后可看到“环”和“点”,说明晶体随高温处理温度升高而扩大。综上,高温处理后,特别是400 ℃以上高温处理后,微裂纹扩张对力学性能的降低起重要的作用。较粗的玻璃纤维由于表面面积更大,微裂纹存在的可能性更高,因而玻璃纤维的拉伸强度随着随着纤维直径越粗而越差[15]。

|

图 6 玻璃纤维表面形貌SEM照片中的微裂纹 Figure 6 SEM of micro cracks of glass fiber surface |

2.5 隔热性能

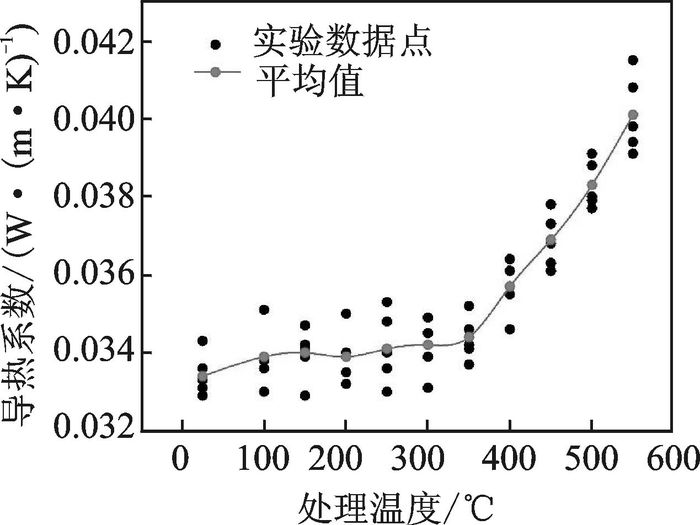

本实验先按照HFM436导热系数测试仪样品要求,制备长300 mm,宽250 mm,自然状态下厚度为20 mm的试样,然后对其进行温度处理,在100~550 ℃间隔50 ℃取点,每个温度点取5个试样,高温处理24 h,待测温冷却之后,用耐驰导热系数测试仪棉毡25 ℃环境下的导热系数,设置冷板温度为15 ℃,热板温度为35 ℃,作导热系数与处理温度关系曲线图,如图 7所示。

|

图 7 导热系数与处理温度的关系 Figure 7 Relationship between coefficient of thermal conductivity and heating temperature |

从图 7中可以看出,随着高温处理温度的升高,导热系数随之增大。在400 ℃以前,其缓慢上升,上升幅度不大;400 ℃以后,随着处理温度的升高,导热系数显著增大。

纤维棉传热可以忽略热对流的贡献,可以只考虑热传导和热辐射[15]。因为热对流的前提是有自由气体流动。当气体分子自由程比芯材的孔径大时,气体分子一般处于静止的状态,几乎绝大部分气体分子被吸附在材料内部大量的孔隙孔壁上,加上棉毡内部大量半联通或封闭孔隙的结构因素,导致气体分子很难发生对流,热对流几乎不能发生,热对流对传热的贡献很微弱,可以忽略不计。在常温下,热辐射所占份额在25%左右[16],并且在温度一定的条件下,热辐射与玻璃纤维材料容重成反相关,即容重越大,热辐射越低。由上述结果可知,高温处理后玻璃纤维棉毡质量略微下降,平均孔隙直径也略微下降,可以推断容重略有上升。因此,热辐射有所降低,但因为容重变化很微小,下降比例较低。

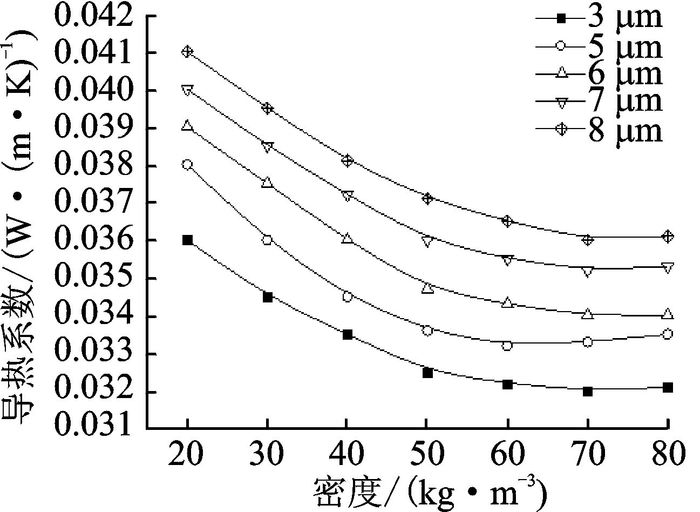

玻璃纤维棉毡的热传导是通过固体骨架进行的,而这一般与固体骨架,亦即玻璃纤维本身的导热性能相关。玻璃纤维的导热系数与直径、密度密切相关,图 8为24 ℃下导热系数与直径、密度的关系图。

|

图 8 玻璃纤维直径、密度与导热系数的关系 Figure 8 Relationships between diameter, thermal conductivity and density of glass fiber |

本文所有试样来源于同一批生产的超细玻璃纤维棉毡,玻纤密度几乎没有差异,因此玻璃纤维导热系数与直径密切相关。通过之前结果,玻璃纤维直径随处理温度上升而增大,并且在400 ℃以上增速加快,这与玻璃棉毡导热系数的测试结果相符,即经过高温处理,纤维直径变大,玻璃纤维骨架热传导能力增大,导致玻璃纤维棉毡热传导增加,同时,随着晶体随高温处理温度升高而扩大,原始纤维表面不断析晶,使得导热系数升高。

因为常温下热传导贡献比例最高,且热辐射下降比例小,对整个传热贡献小[17],因此综合叠加效应,产生了随着处理温度的升高,导热系数上升,隔热性能下降的现象。但也可明显看出,400 ℃之前隔热性能依然保持良好。

3 结论(1) 纤维直径方面,在处理时间一定的条件下,纤维直径随处理温度升高而变粗,400 ℃以前上升幅度不明显,400 ℃以后有明显上升,至500 ℃纤维直径增大2.42%。

(2) 质量损失方面,超细玻璃棉毡在400 ℃以下无明显质量变化,400 ℃以后有微小质量损失,这主要是因为添加剂氧化分解并挥发所致。

(3) 孔径分析方面,随着热处理温度的升高,平均孔隙直径呈下降趋势,且变化率与直径变化有对应关系。

(4) 力学性能方面,随着处理温度的上升,超细玻璃纤维棉毡的力学性能逐渐下降,且在400 ℃以后下降显著加快。

(5) 隔热性能方面,随着处理温度的升高,导热系数逐渐升高,且400 ℃以下导热系数升高幅度不大,400 ℃以后导热系数升高幅度明显增大。

| [1] | LEWIS A. Glass fiber binder for aircraft insulation:US 2012/0205571[P].2012. |

| [2] |

蔡舒德.

离心玻璃棉制品的基本性能及应用[J]. 建材科技, 1995, 18(9): 43–44.

CAI Shude. Basic properties and applications of centrifugal glass wool products[J]. Building Materials Science and Technology, 1995, 18(9): 43–44. |

| [3] |

周俊昌.

超细玻璃棉的应用与发展[J]. 上海建材, 2000(6): 12–13.

ZHOU Junchang. The application of superfine glass wool and development[J]. Shanghai Building Materials, 2000(6): 12–13. |

| [4] |

张树根.

国外无机非金属多孔材料的研究应用现状与发展趋势[J]. 矿物岩石地球化学通报, 1997(S1): 11–14.

ZHANG Shugen. Research application status and development trend of inorganic non-metallic porous materials inforeign[J]. Bulletin of Mineralogy Petrology and Geochemistry, 1997(S1): 11–14. |

| [5] |

张耀明, 李巨白, 姜肇中.

玻璃纤维与矿物棉全书[M]. 北京: 化学工业出版社, 2001.

ZHANG Yaoming, LI Jubai, JIANG Zhaozhong. Glass fiber and mineral wool encyclopedia[M]. Beijing: Chemical Industry Press, 2001. |

| [6] |

王冰.

岩棉在建筑领域的应用[J]. 上海建材, 2011(5): 31–33.

WANG Bing. The application of rock wool in architecture[J]. Shanghai Building Materials, 2011(5): 31–33. |

| [7] |

赵振兴. 超细玻璃纤维针刺复合滤料的耐高温性能研究[D]. 青岛: 青岛大学, 2014.

ZHAO Zhenxing. Study on the high temperature resistant performance of superfine glass fiber composite filter materials[D]. Qingdao: Qingdao University, 2014.http://cdmd.cnki.com.cn/Article/CDMD-11065-1014300331.htm |

| [8] |

陈照峰, 吴操.

航空级超细玻璃纤维棉毡的制备及隔音隔热性能研究[J]. 南京航空航天大学学报, 2016, 48(1): 10–15.

CHEN Zhaofeng, WU Cao. Preparation of super-fine aviation glass wool and its property study on sound and thermal insulation[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2016, 48(1): 10–15. |

| [9] | TAN E P S, LIM C T. Mechanical characterization of nano fibers—A review[J]. Composites Science & Technology, 2006, 66(9): 1102–1111. |

| [10] |

丁九福, 朱志付, 谢景林.

2000吨/年火焰法与离心法玻璃棉生产线工艺比较[J]. 生产与应用技术, 2000(3): 11–12.

DING Jiufu, ZHU Zhifu, XIE Jinglin. 2000 tons/year flame method compared with centrifugal glass wool production line process[J]. Production and Application of Technology, 2000(3): 11–12. |

| [11] | YANG Y, CHEN Z F, CHEN Z, et al. Processing technique and uniformity affecting tensile strength and hydrophobicity properties of glass wool felt[J]. Fibers & Polymers, 2015, 16(7): 1587–1594. |

| [12] | THOMASON J L, VLUG M A. Influence of fibre length and concentration on the properties of glass fibre-reinforced polypropylene: Impact properties[J]. Composites Part A Applied Science & Manufacturing, 1997, 28(3): 277–288. |

| [13] | YANG Y, CHEN Z F. A model for calculating the air flow resistivity of glass fiber felt[J]. Applied Acoustics, 2015, 91: 6–11. DOI:10.1016/j.apacoust.2014.11.006 |

| [14] |

章熙民, 任泽霈, 梅飞鸣.

传热学[M]. 北京: 中国建筑工业出版社, 2001.

ZHANG Ximing, REN Zeru, MEI Feiming. Heat transfer theory[M]. Beijing: China Building Industry Press, 2001. |

| [15] | LI Chengdong, CHEN Zhaofeng. Effect of beating revolution on dispersion of flame attenuated glass wool suspension and tensile strength of associated glass fiber wet-laid mat[J]. Powder Technology, 2015, 279: 221–227. DOI:10.1016/j.powtec.2015.04.017 |

| [16] |

孙永才, 刘广海.

真空绝热板绝热技术分析[J]. 制冷空调与电力机械, 2010, 31(5): 78–80.

SUN Yongcai, LIU Guanghai. The insulation technology analysis of vacuum insulation board[J]. Refrigeration and Air Conditioning and Power Machinery, 2010, 31(5): 78–80. |

| [17] | LI C D, DUAN Z C, CHEN Q, et al. The effect of drying condition of glass fibre core material on the thermal conductivity of vacuum insulation panel[J]. Materials & Design, 2013, 50: 1030–1037. |

2017, Vol. 49

2017, Vol. 49