2. 中国人民解放军63665部队,乌鲁木齐,841700;

3. 中航工业成都飞机设计研究所,成都,610041;

4. 中国燃气涡轮研究院,成都,610500

2. 63665 Unit of People′s Liberation Army of China, Wulumuqi, 841700, China;

3. Chengdu Aircraft Design & Research Institute Aviation Engineering Institute, Chengdu, 610041, China;

4. China Gas Turbine Establishment, Chengdu, 610500, China

现代民机为了实现良好的起降性能以及高速巡航状态下的飞行品质,必须设计一套合理、可靠的增升装置系统,增升装置的复杂绕流使其成为飞机气动设计中的难点[1-2]。而多段翼型(增升装置的二维截面形状)的设计在增升装置的气动设计中占有关键地位[3-5]。

目前使用数值模拟方法对多段翼型的气动优化设计,大多是对多段翼型的缝道参数(缝道宽度、重叠量以及偏角)进行优化设计[6],对多段翼型缝道形状进行优化设计较少。国内方面,根据近几年大飞机培训班的《气动组报告》、《民用飞机增升装置设计教程》以及《大飞机班讲义增升装置设计》等资料,很少提及对多段翼型缝道部分形状的优化设计。国外方面,空客气动设计与数据部的Reckzeh所发表的文章[7]明确提到了多段翼型缝道部分形状的“组件设计”与“几何分析”;斯坦福大学的Kim等[8]、加利福尼亚州立大学的Besnard等[9],讨论了多段翼型缝道部分形状的优化。在三维增升装置的气动设计中,由于增升装置的外形十分复杂, 几何配置参数对气动性能的影响极为敏感,三维增升装置设计必须满足外形精度要求。

本文针对某支线客机概念方案进行增升装置的工程设计,使全机低速气动特性满足飞机起降性能指标要求。在增升装置总体设计方面,根据客机增升装置的优化设计准则和所要达到的气动目标,对客机增升装置的构成形式进行了选择,对增升装置在展向和弦向的布置方案进行了设计。在多段翼型的优化设计中,二维三段翼型方案(包括前缘缝翼、主翼和后缘襟翼),固定其缝道参数,使用非均匀有理B样条(NURBS)曲线描述多段翼型的形状,利用现代先进计算流体力学(Computational fluid dynamics, CFD)技术,采用遗传算法和序列二次规划法相结合的优化方法,对三段翼型的不同外形进行优化选择,最终得到具有最佳气动性能的三段翼型外形。根据增升装置在机翼的展向和弦向的布置方式,取若干关键截面,按照三段翼型的优化结果生成三维增升装置,并对三维增升构型整机进行CFD气动特性计算分析。气动特性校核表明,全机低速气动特性满足起降性能指标要求。

1 某客机增升装置总体方案设计 1.1 客机基本参数增升装置的总体方案,是基于客机的相关参数,根据增升装置的优化设计准则和所要达到的气动目标,对客机的增升装置的构成形式进行选择,并对增升装置在展向和弦向的布置方案进行设计。针对某支线客机概念方案进行增升装置的设计,该机是一种典型的翼吊式双发民机,飞机的CATIA几何模型如图 1所示,主要参数见表 1。

|

图 1 飞机CAD模型三维视图 Figure 1 Aircraft 3D view model |

| 表 1 飞机的主要参数 Table 1 Main parameters of the aircraft |

1.2 增升装置的布置形式

增升装置方案设计包括增升装置形式的选择和增升装置平面参数的确定,增升装置的平面参数指增升装置各段的弦向参数和展向参数。

(1) 增升装置形式的选择:飞机起飞和着陆特性决定了增升装置形式的选择。《适航规章》中对客机起降气动性能的相关规定以及确定的基本气动目标,为增升装置形式选择的依据。本文增升装置设计所针对的客机,其起降翼载荷、航程、气动性能等与A320相似,参考A320的增升装置的形式,该客机增升装置的形式确定为前缘缝翼、主翼、单缝富勒襟翼。

(2) 增升装置的弦向参数:增升装置的弦向参数包括前缘缝翼弦长、主翼弦长和后缘襟翼弦长。增升装置弦长的选择,必须从满足最大气动效率、总体布局等综合要求考虑。初步选定前缘缝翼上翼面弦长为当地弦长的15%,主翼为87%,富勒襟翼为30%。

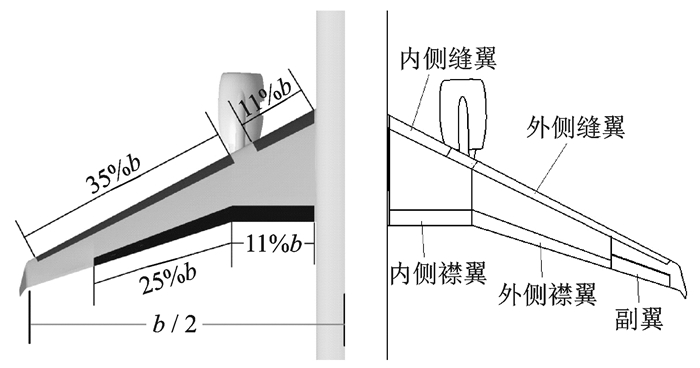

(3) 增升装置的展向参数:增升装置布置到机翼上时,要根据所确定的设计目标、增升效率和布置位置的可能性来确定。根据所选定的增升装置的弦向参数,针对本次客机的起降性能,确定本次客机增升装置在展向布局的CAD模型如图 2所示。前缘缝翼在吊架处分为两段,后缘襟翼在机翼kink处也分为两段。内侧襟翼的弦长布置方式为等弦长分布,占机翼展长的22%;而外侧襟翼、内侧缝翼、外侧缝翼的弦长布置方式为等百分比弦长分布,长度分别占展长的50%,22%和70%。

|

图 2 增升装置平面布置示意图 Figure 2 Plane layout of the high lift devices |

1.3 整机增升装置的气动目标

根据《中国民用航空规章》第25部[10]对客机起降气动性能的相关规定,参考《飞机设计手册》第六分册[11]中对增升装置气动目标的说明,结合飞机总体参数,可确定该型客机的起降性能对升力系数的要求和对升阻比的要求,经过计算可初步确定增升装置的气动目标如表 2所示。

| 表 2 增升装置设计的气动目标 Table 2 Aerodynamic target of the high-lift devices design |

客机在着陆状态下增升装置完全打开(迎角为8°),升力系数必须达到1.33以上,增升装置所产生的最大升力系数须达到2.24,对升阻比则无明确要求;在起飞状态下增升装置部分打开(迎角为12°),升力系数达到1.16、最大升力系数达到1.96,起飞状态要求升阻比不小于8.42。

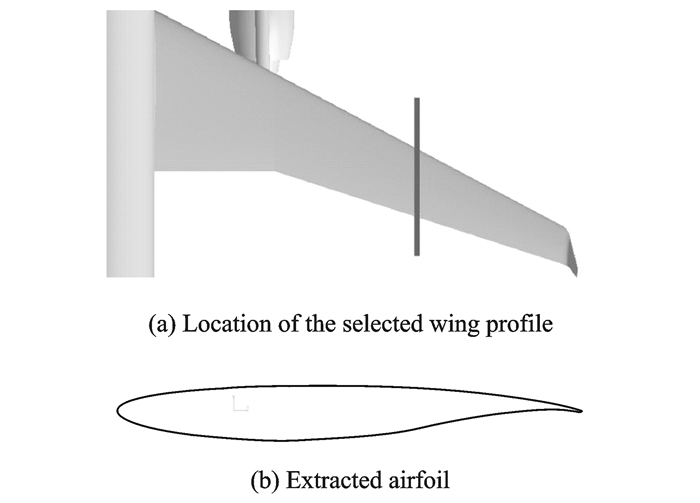

2 二维多段翼型的参数化优化设计确定增升装置的总体方案后,对机翼关键站位上的巡航翼型进行多段翼型的优化设计。针对客机三维模型,选择外翼中部剖面作为典型剖面进行设计,该处流动最接近二维流动。如图 3所示,图 3(a)为机翼剖面选取的位置,图 3(b)所展示翼型即为从该位置提取的翼型。

|

图 3 外翼中段选取的翼型 Figure 3 Airfoil of the outboard wing |

2.1 多段翼型优化设计的气动目标和约束条件

在进行多段翼型优化设计时,根据三维增升构型整机的气动目标转换成二维增升装置(多段翼型)的气动目标,参考《飞机设计手册》第6分册第2篇第6章中“升力特性计算”以及斯坦福大学最新版《Aircraft design: Synthesis and analysis》[12]中“Hig h lift systems: Predicting Cl max”, 考虑到后掠角影响、襟翼所占机翼展长、前后缘缝翼襟翼弦长、副翼等因素,最终确定二维多段翼型最大升力系数转换到三维转换系数为0.65。参考1.3节所确定的三维增升构型整机的气动目标,根据转换系数,可得出多段翼型的气动目标如表 3所示。

| 表 3 多段翼型设计的气动目标 Table 3 Aerodynamic target of the multi-element airfoil |

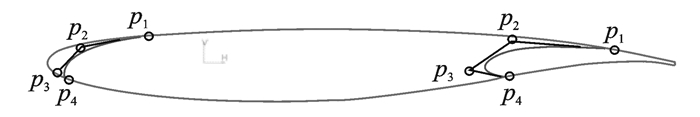

为了保证所生成的多段翼型外形合理,在多段翼型缝道形状改变过程中,对NURBS控制多边形加以约束。如图 4所示,前缘缝翼的控制点p2,p3的坐标范围不能超出翼型头部,并且p2,p3点的横坐标不能大于 p1点的横坐标。后缘襟翼的控制点p2,p3的坐标范围不能超出翼型,且p3点的坐标不能太靠前,否则会使后缘襟翼弦长离所设定30%弦长差别太大。

|

图 4 三段翼型控制多边形的约束 Figure 4 Control polygon constraints of the three-element airfoil |

2.2 参数化描述三段翼型的缝道形状

根据《增升装置设计指南》以及《飞机设计手册》第6册的相关说明,多段翼型缝道部分形状是分段用不同控制方程生成的。为了使多段方程每段的控制点都有明确的物理意义,如图 5(a)所示,后缘襟翼等部件与主翼公共部分的形状,其过渡段(如图 5(a)中的5~6段)用余弦函数方程(或三次方程)来描述、其余段用多段椭圆方程(或抛物线方程)来描述。但该方法会导致多段控制方程在结合处曲率变化不均匀、二次方程只能达到G1连续等。

|

图 5 曲线拟合多段翼型缝道形状 Figure 5 Curve fitting of the multi-element airfoil |

为了使多段翼型的外缝道部分形状具有较好的光顺性,减少优化参数(控制点),本文提出了一种用NURBS曲线来描述前缘缝翼、后缘襟翼和主翼缝道形状的方法:如图 5(b)所示,后缘襟翼通过控制多边形拟合出的NURBS曲线来生成多段翼型的形状,将控制多边形的顶点坐标作为变量,改变这些变量生成不同的NURBS曲线从而生成不同的多段翼型缝道形状。为了使所插值的NURBS曲线在后缘角处的斜率与干净翼型的斜率相同,在NURBS曲线首位各增加一个控制点(p1′与p4′)。根据NURBS曲线的性质:端点处具有n+1重节点的NURBS曲线在起点和终点分别与各自的首末控制点重合,即拟合所需的NURBS曲线经过p1′与p4′点,NURBS曲线在端点处的切矢和控制多边形的首末边相切,可保证NURBS曲线生成的多段翼型缝道外形光滑过度到干净翼型上。同理,前缘缝翼采取同样的处理方式。

2.3 NURBS曲线求解在多段翼型缝道外形优化设计中,随着NURBS曲线控制多边形的生成,须对NURBS曲线进行求解,才能生成多段翼型的缝道外形。假设有n+1个控制顶点(i=0, 1, …, n)定义的一条k次NURBS曲线, 其表达式为

| $ P\left( u \right) = \frac{{\sum\limits_{i = o}^n {{d_i}{\omega _i}{N_{i, k}}\left( u \right)} }}{{\sum\limits_{i = o}^n {{\omega _i}{N_{i, k}}\left( u \right)} }} $ | (1) |

式中Ni, k(u)为该k次B样条基函数。其递归公式可定义为

| $ \left\{ \begin{array}{l} {N_{i, 0}}\left( u \right) = \left\{ \begin{array}{l} 1\;\;{t_i} \le u \le {t_{i+ 1}} \\ 0\;\;\;\;\;\;\;其他 \end{array} \right.\\ {N_{i, k}}\left( u \right) = \frac{{\left( {u-{t_i}} \right){N_{i, k-1}}\left( u \right)}}{{{t_{i + k}}-{t_i}}} + \frac{{\left( {{t_{i + k + 1}} - u} \right){N_{i + 1, k - 1}}\left( u \right)}}{{{t_{i + k + 1}} - {t_{i + 1}}}}\\ 规定\frac{0}{0} = 0 \end{array} \right. $ | (2) |

式中:ti为节点值,T=[to,t1,t2,…,tn+k+1]构成了k次B样条函数的节点矢量,它是一个非递减的参数序列;ωi为权因子[13],在CAD设计时,认为各控制顶点对B样条曲线的影响一致,即ωi=1,则式(1) 可简化为

| $ P\left( u \right) = \sum\limits_{i = o}^n {{d_i}{N_{i, k}}\left( u \right)} $ | (3) |

多段翼型缝道外形是在着陆状态下进行优化设计的,故首先必须确定多段翼型在着陆状态下的缝道参数。多段翼型的缝道参数包括前缘缝翼偏角σs,后缘襟翼偏角σf,重叠量O/L(量纲为一,Overlap的缩写,指前缘缝翼或后缘襟翼偏转时前伸或后退量与当地弦长之比),缝道宽度Gap,以及前缘缝翼与后缘襟翼偏角AOA。根据《飞机设计手册》第6分册增升装置设计中“多段翼型剖面参数的确定”等相关章节,可初步确定多段翼型在着陆状态的缝道参数。

(1) 偏角

对于富勒襟翼,最佳偏角约为35°~40°。

对于前缘缝翼,最佳偏角约为20°~27°。

(2) 重叠量与缝道宽度

多段翼型各翼段收敛形状的缝道具有喷射、有效压力恢复和新生边界层的作用,可增强承受逆压梯度的能力,延迟分离,提高失速迎角和最大升力系数。多段翼型的气动特性在很大程度上取决于缝道出口处的宽度和缝道形状,这些参数对升力增量的影响特别大,而对零升迎角及型阻的影响很小。重叠量与缝道宽度的选取,还要根据偏角综合分析。通过以上分析,在多段翼型初步设计阶段,初步选择的缝道参数如表 4所示。

| 表 4 多段翼型初始缝道参数 Table 4 Initial gap parameters of the multi-element airfoil |

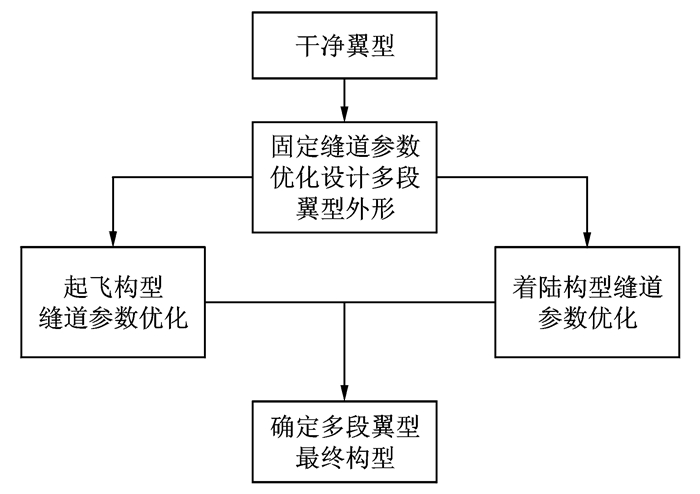

2.5 多段翼型优化设计方案

本文构建的多段翼型的优化设计方案的流程如图 6所示,针对提取出的干净构型的巡航翼型,首先固定缝道参数,对多段翼型的缝道形状(指前缘缝翼与主翼、主翼与后缘襟翼之间的公共部分)进行参数后优化设计。在得到多段翼型外形后,针对客机的起降要求,分别对起飞和着陆构型进行缝道参数优化,评估多段翼型的气动特性,最终确定多段翼型的构型。

|

图 6 多段翼型优化设计流程图 Figure 6 Optimum design flowchart of the multi-element airfoil |

2.6 多段翼型的优化方法

为了设计出具有良好气动特性的多段翼型,增加优化设计过程中的速度、精度和稳健性,得到相对较优的结果,本文采用组合优化方法进行优化设计。优化方法分为优化选择方法和增升装置绕流的数值模拟方法。

(1) 优化选择方法:单一的优化技术难以较好解决这类增升装置优化设计问题,不同的优化算法组合才更有可能实现最优设计[14];在耗时差别不大的情况下,组合优化算法的精度比单一算法有大幅度的提高[15]。通过多种算法优化方法进行对比分析后,本文决定采用多岛遗传算法(MIGA)[16]和序列二次规划法(NLPQL)的组合,先用遗传算法进行全局的搜索优化,以此为基础,再利用NLPQL法进行二次优化。

(2) 数值模拟方法:在综合考虑效率和精度要求的情况下,对于黏性起主导作用的增升装置绕流问题,采用基于雷诺平均的N-S方程(RANS)进行流场数值求解[17],流体控制方程在空间上采用二阶迎风格式的有限体积法离散控制方程,全隐式耦合算法,湍流黏性项采用剪切应力(k-ω SST)模型计算,其对边界层细节流动具有较高的捕捉精度,能满足工程中对复杂流场特征的捕捉[18];优化过程中,为保证各个优化状态的网格质量和流动信息的一致有效,网格重构过程时,翼型表面网格的疏密、附面层网格厚度和增长率以及空间网格的增长率都保持恒定,CFD计算中采用网格自适应加密。

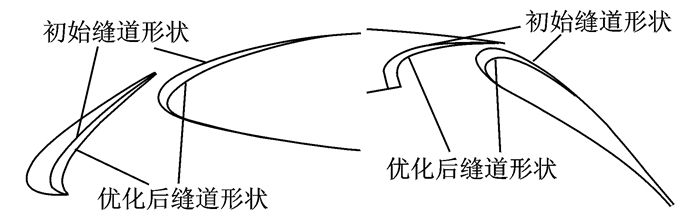

2.7 多段翼型缝道外形优化设计采取2.1节所述的缝道形状参数化拟合前缘缝翼与后缘襟翼的形状,固定2.4节所确定的着陆构型初始缝道参数,以最大升力系数为优化目标,使用数值模拟方法并通过优化算法进行优化选择,最终选择出一种具有较好气动特性的多段翼型缝道外形。多段翼型优化前外形与优化后外形的对比如图 7所示。可以看出,相对于最初多段翼型外形,优化后多段翼型的主翼前缘下偏,后缘襟翼的弯度增加,前缘缝翼的厚度增加。

|

图 7 多段翼型优化前与优化后外形的对比 Figure 7 Comparison of multi-element airfoil shape before and after optimization |

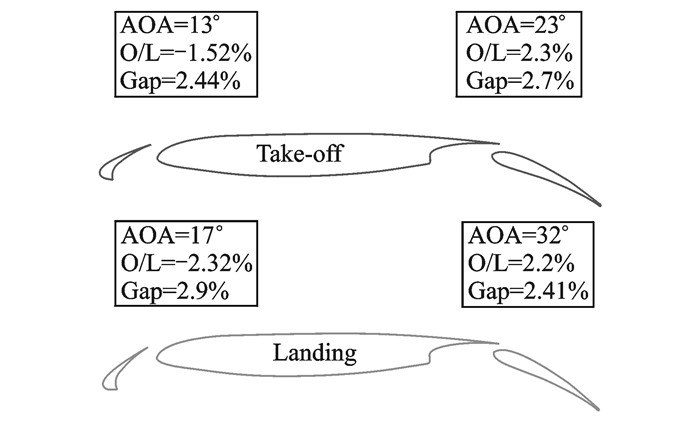

确定了多段翼型的缝道外形后,反过来对多段翼型起飞、着陆状态的缝道参数分别进行优化设计,三段翼型最终起飞和着陆构型如图 8所示。

|

图 8 三段翼型的最终构型 Figure 8 Final configuration of multi-element airfoil |

2.8 气动校核

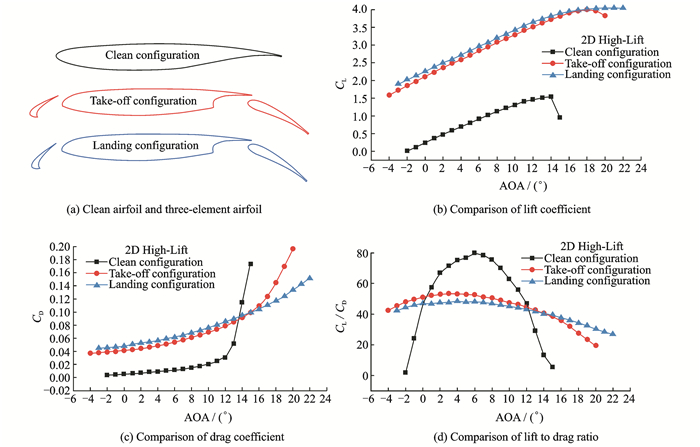

根据前文所述多次优化后确定最终的三段翼型几何外形如图 9所示,图 9(a)为巡航构型翼型与起飞、着陆构型的多段翼型外形对比。图 9(b~c)分别为对三段翼型的起飞构型、着陆构型与巡航翼型的气动特性对比。

|

图 9 多段翼型最终构型与气动特性对比 Figure 9 Final geometries of the multi-element airfoil and comparison of aerodynamic characteristics |

增升构型与巡航构型机翼的气动特性对比表明:(1) 多段翼型在提高最大升力系数的同时,也提高了失速迎角,但并不改变原干净翼型的升力系数曲线的斜率。(2) 对于阻力系数,干净翼型在失速迎角附近阻力系数急剧增加,并在迎角14°左右时超过了多段翼型的阻力系数。(3) 起飞构型的阻力系数在小迎角下比着陆构形小,这反映了起飞状态要求大升阻比的优化结果,但在大迎角起飞状态下的阻力系数超过了着陆状态。(4) 巡航构型的升阻比在失速迎角范围内要比多段翼型大。

对比表 3给出的多段翼型的气动目标表明:本次优化得到的多段翼型的起飞构型和着陆构型的气动特性满足所设定的气动目标,可作为三维增升装置生成的基础。

3 三维整机增升装置的设计与气动分析三维整机的增升装置生成时,必须考虑增升装置的“三维效应”,即设计的多段翼型生成三维增升装置时,气动特性会下降的效应。在起降状态下, 前缘缝翼的偏转会阻碍发动机的进气流动,并且可能与发动机短舱发生物理干涉[19]。对于后缘襟翼,在机翼后缘处,因布置副翼的需要,襟翼一般只能布置到机翼展向的60%~80%。在机翼kink处,必须考虑发动机喷流对后缘襟翼的影响。

3.1 三维整机的增升装置生成如图 10所示,针对干净构型整机,首先根据升装置的总体设计方案,取若干关键截面(图 10(a)),生成二维增升构型。根据增升装置在机翼上的布局方式,内侧襟翼的弦长布置方式为等弦长分布;外侧襟翼、内侧缝翼、外侧缝翼的弦长布置方式为等百分比弦长分布,连接各站位多段翼型在机翼表面上的引导线(图 10(b)),生成三维增升构型的机翼。最后按照多段翼型优化出的缝道参数,将三维缝翼、襟翼移动到对应起飞、着陆构型位置上(图 10(c))。

|

图 10 三维增升装置的生成过程 Figure 10 Generation process of the three-dimensional high-lift devices |

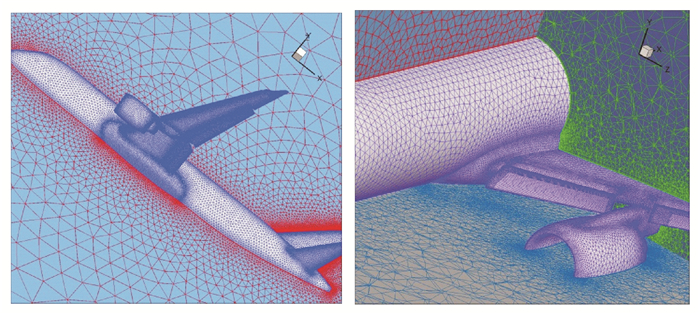

3.2 三维增升构型的网格划分

为了分析三维增升构型整机的气动特性,本文对干净构型的整机和带增升构型的整机进行了数值模拟分析。网格为非结构,黏性壁面y+选择1.0,增升装置后缘布置3个节点,网格在增升装置缝道部分及翼吊发动机部分加密,体网格约为1500万个左右,网格如图 11所示。

|

图 11 带增升装置整机的网格 Figure 11 Grid of the aircraft with high-lift devices |

3.3 气动力计算结果与校核

采用2.3中提及的数值模拟方法计算出巡航构型和起飞构型、着陆构型升力系数、阻力系数、升阻比和力矩系数随迎角的变化趋势如图 12所示。从图中可以看出,三维增升构型飞机的气动性能变化趋势与二维增升构型气动性能变化趋势基本一致,但也有不同的地方:首先是三维构型整机要比二维翼型的失速攻角都要小,二维着陆多段翼型的失速迎角在20°左右,但三维着陆构型整机的失速迎角在16 °左右,这与三维增升装置的展向布置、机身干扰、翼吊发动机影响等都有关;对于阻力系数的变化趋势,二维干净翼型的阻力系数在失速迎角(14°)时超过了增升多段翼型,但对于三维构型整机,阻力系数随着迎角增大而接近增升构型整机。对比表 2给出的增升装置设计的气动目标表明:该飞机满足起飞(AOA=12°)升力系数大于1.16,着陆(AOA=8°)升力系数大于1.33,起飞升阻比大于8.42的设计要求。

|

图 12 三维整机气动特性分析对比 Figure 12 Comparison and analysis of aerodynamic characteristics of the overall aircraft |

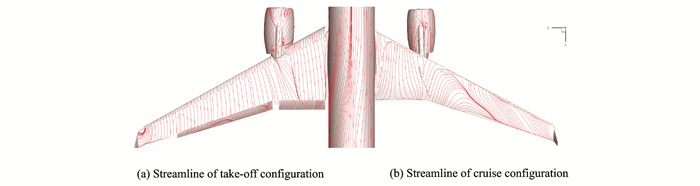

3.4 整机流场分析

三维增升构型整机起飞构型与巡航构型整机在12°迎角下的流场分析如图 13所示。根据表面流线图显示,巡航构型整机机翼的外段大面积出现流动分离情况(图 13(b)),而起飞构型的机翼的主翼和前缘缝翼上几乎没有出现流动分离情况(图 13(a)),表明本次设计的增升装置对机翼表面的流动分离情况有很大的改善。

|

图 13 三维整机12°迎角下流场分析 Figure 13 Flow field analysis of the aircraft at AOA of 12° |

4 结束语

本文在总体、系统等相关专业的约束条件下,针对某支线客机概念方案,确定了其增升装置的总体设计方案。根据客机的相关参数,针对三维整机模型,确定了增升装置所要达到的气动目标、增升装置的构型以及增升装置在机翼弦向、展向上的分布。在总体方案的基础上,进行了多段翼型优化设计。针对机翼巡航构型,选取典型截面,根据所确定增升装置方案和弦向参数,通过数值模拟方法和优化算法对三段翼型的缝道形状和缝道参数进行了优化设计。根据增升装置在机翼的展向和弦向的布置方式,取若干关键截面,按照三段翼型的优化结果生成三维增升装置,并对三维增升构型整机进行了气动特性分析。经气动特性校核,全机低速气动特性满足飞机起降性能指标要求。本文对飞机增升装置的设计与气动特性研究具有一定的工程应用价值。

| [1] | POMEROY B W, DIEBOLD J M, ANSELL P J, et al. Study of burst wakes in a multi-element airfoil flowfield[J]. AIAA Journal, 2014, 52(4): 821–831. DOI:10.2514/1.J052680 |

| [2] | SATTI R, LI Y, SHOCK R, et al. Unsteady flow analysis of a multi-element airfoil using lattice Boltzmann method[J]. AIAA Journal, 2012, 50(9): 1805–1816. DOI:10.2514/1.J050906 |

| [3] | WANG W, LIU P, TIAN Y, et al. Numerical study of the aerodynamic characteristics of high-lift droop nose with the deflection of fowler flap and spoiler[J]. Aerospace Science and Technology, 2016, 48(1): 75–85. |

| [4] | 朱自强, 陈迎春, 王晓璐, 等. 现代飞机的空气动力设计[M]. 北京: 国防工业出版社, 2011: 326-337. |

| [5] | WILD J. Experimental investigation of Mach-and Reynolds-number dependencies of the stall behavior of 2-element and 3-element high-lift wing sections[C]//50th AIAA Aerospace Sciences Meeting Including the New Horizons Forum and Aerospace Exposition. Tennessee, USA: AIAA, 2012:108. |

| [6] | KANAZAKI M, TANAKA K, JEONG S, et al. Multi-objective aerodynamic exploration of elements′ setting for high-lift airfoil using Kriging model[J]. Journal of Aircraft, 2007, 44(3): 858–864. DOI:10.2514/1.25422 |

| [7] | RECKZEH D. Aerodynamic design of airbus high-lift wings in a multidisciplinary environment[C]//European Congress on Computational Methods in Applied Sciences and Engineering. Tennessee, USA: AIAA, 2004:24-28. |

| [8] | KIM S, ALONSO J J, JAMESON A. Multi-element high-lift configuration design optimization using viscous continuous adjoint method[J]. Journal of Aircraft, 2004, 41(5): 1082–1097. DOI:10.2514/1.17 |

| [9] | BESNARD E, SCHMITZ A, BOSCHER E, et al. Two-dimensional aircraft high lift system design and optimization[C]//36th AIAA Aerospace Sciences Meeting And ExhIbit. Nevada, USA: AIAA, 1998:123. |

| [10] | 中国民用航空局. CCAR-25-R4中国民用航空规章第25部运输类飞机适航标准[S]. 中国: 中国民用航空局, 2011: 6-15. |

| [11] | 张锡金. 飞机设计手册:气动设计.6分册[M]. 北京: 航空工业出版社, 2003: 59-61. |

| [12] | KROO I, SHEVELL R. Aircraft design: Synthesis and analysis[M]. California: Desktop Aeronautics Inc, 2001: 252-263. |

| [13] |

谭正华, 杨恢先, 汤安平.

分段三次NURBS曲线机器折线集逼近插值算法[J]. 计算机应用与软件, 2008, 25(8): 248–251.

TAN Zhenghua, YANG Huixian, TANG Anping. Piecewise cubic NURBS curve and its interpolating algorithm for approximating with discrete broken-lineset[J]. Computer Applic ations and Software, 2008, 25(8): 248–251. |

| [14] | 昂海松, 余雄庆. 飞行器先进设计技术[M]. 北京: 国防工业出版社, 2014: 112-116. |

| [15] | 赖宇阳. Isight参数优化理论与实例详解[M]. 北京: 北京航空航天大学出版社, 2012: 170-185. |

| [16] |

王晓鹏, 高正红.

基于遗传算法的翼型气动优化设计[J]. 空气动力学学报, 2000, 18(3): 324–329.

WANG Xiaopeng, GAO Zhenghong. Aerodynamic optimization design of a irfoil based on genetic algorithm[J]. Acta Aerodynamic Sinica, 2000, 18(3): 324–329. |

| [17] | REUSS S, PROBST A, KNOPP T. Numerical investigation of the DLR F15 two-element airfoil using a Reynolds stress model[C]//Third Symposium of Wing and Nacelle Stall. Braunschweig, Germany: [s.n.], 2012. |

| [18] |

朱自强, 陈迎春, 吴宗成, 等.

高升力系统外形的数值模拟计算[J]. 航空学报, 2005, 26(3): 257–262.

ZHU Ziqiang, CHEN Yingchun, WU Zongcheng, et al. Numerical simulation of high lift system configuration[J]. Acta Aeronautica et Astronautica Sinaca, 2005, 26(3): 257–262. |

| [19] |

邱亚松, 白俊强, 李亚林, 等.

复杂几何细节对增升装置气动性能影响研究[J]. 航空学报, 2012, 33(3): 421–429.

QIU Yasong, BAI Junqiang, LI Yalin, et al. Study on influence of complex geometry details on the aerodynamic performance of high-lift system[J]. Acta Aeronautica et Astronautica Sinica, 2012, 33(3): 421–429. |

2017, Vol. 49

2017, Vol. 49