2. 先进航空发动机协同创新中心,北京, 100191;

3. 中国航空动力机械研究所, 株洲, 412002

2. Collaborative Innovation Center for Advanced Aero-Engine, Beijing, 100191, China;

3. China Aviation Power Machinery Research Institute, Aviation Industry Corporation of China, Zhuzhou, 412002, China

涡轮机匣作为涡轮静子件中用于发动机承力系统的重要构件,主要由机匣本体、外环组成。机匣本体内设计有复杂的空气流路,并应用阵列冲击等冷却技术,一方面冷却机匣本体,另一方面还为导向器叶片等提供冷却空气。而外环是直接接触高温燃气的部件,通常会利用机匣内部流路提供的冷却空气,通过复杂的冲击/气膜复合冷却技术来保证其安全工作。

从冷却结构中空气的流动和传热机理上看,涡轮机匣中应用的阵列冲击和气膜出流冷却同燃气涡轮导向器叶片/工作叶片、燃烧室火焰筒中冲击/气膜复合冷却是类似的。它都是在冷却空气形成气膜之前,在冷却结构中进行强化对流,尽可能充分进行冲击冷却作用,从而提高整体的冷却结果。

目前关于冲击射流的流动和换热特性机理研究非常多。Xing等[1]通过数值模拟和试验相结合的方式,研究了不同射流雷诺数、孔排结构和冲击间距等对靶板表面Nu数的分布影响,结果表明冲击孔叉排结构优于顺排结构,当冲击间距比H/D=3时,Nu数达到了最高。

孙润鹏等[2]用数值模拟和试验分析了带有初始横流时,不同的气动参数和几何参数(冲击间距、排布方式)对阵列射流冲击冷却的传热特性影响,研究发现,当H/D=2时,顺排的换热效果优于叉排,而当H/D≥3时,叉排换热效果优于顺排。韩宇萌等[3]运用数值模拟的方法通过多种模型对比,分析了初始横流、射流雷诺数和流动方向对多排孔阵列冲击射流流动换热特性的影响,表明冲击腔两端均为出口时最有利于靶板的换热,且当横流出流雷诺数与射流雷诺数比大于0.5之后,横流的存在会明显地削弱换热效果。Wae-Hayee等[4]通过试验和数值模拟的方法,研究了在冲击间距较小的单排射流过程中,横流入流对冲击冷却效果的改变是显著的,由于横流的作用使得冲击滞止区湍流动能增强,换热更加显著,Nu数明显升高。并分析了速度比(u横流/u射流)对换热的影响,发现当速度比较小时,横流的作用更加明显。

针对冲击/气膜复合冷却,Wang等[5]通过数值模拟研究了带气膜孔的冲击冷却。研究发现,冲击孔和气膜孔的相对位置对靶板表面Nu数分布影响很大,相对位置较大工况下Nu数明显较大。冲击间距也是影响靶板表面Nu数分布的重要因素,在该研究中冲击间距越小,靶板平均Nu数越高。Taslim等[6],Cho等[7-8]均采用试验方式开展了对带气膜孔的冲击冷却研究,发现气膜孔的存在能够使换热系数提高,约为气膜冷却的3~4倍。Huber等[9]对冲击/气膜复合冷却进行了研究,结果发现,受到气膜孔出流的影响,削弱了冲击孔排间的相互干涉作用。王开等[10]采用数值模拟,针对受限小空间内,涡轮叶片弦中区新型的双层腔冷却结构,进行了冲击/气膜复合冷却研究,发现这种双层腔结构的复合冷却方式具有很好的冷却效果,且冲击孔与气膜孔间存在最佳的排列方式。毛军逵等[11-12]采用不同的试验,针对受限小空间内,双层壳型冲击/气膜结构的冷却特性和内表面换热特性进行了研究,在冷却特性中[11],发现冲击/气膜复合冷却受到吹风比M,冲击间距比H/D,冲击孔气膜孔间距比P/D多种参数的综合影响,其中M对冷却效果的影响是正相关的;而H/D和P/D对冷却效果的影响均存在一个最佳范围。在换热特性中[12],发现H/D和P/D对内表面换热特性同样存在一个最佳范围。付丽鹏等[13]采用数值模拟对某型高压导叶不同冲击/气膜复合冷却的组合方式进行了流动和换热特性分析,发现减小气膜出流对冲击冷却的削弱作用,可以促进冲击冷却和横向对流流动的换热作用。

综合以上已发表的资料可以发现,目前关于阵列冲击射流、冲击/气膜复合冷却均开展了较系统的研究,然而诸多研究结果均表明这些冷却结构的几何特征显著影响了流动和传热规律。因此针对涡轮机匣(含外环)中存在的非均匀(冲击孔与气膜孔展向相对位置呈非等间距分布)冲击/气膜冷却结构,也必须开展针对性的研究,从而拓展现有的设计体系。

本文以某型涡轮机匣中典型冷却单元——非均匀冲击/气膜复合冷却结构,开展冲击靶面局部和平均换热特性研究,重点研究了横流出流和气膜出流的影响。

1 试验方案 1.1 试验系统试验所用冷却气流由压气机提供。气流首先经过稳压腔稳流后进入试验段,从冲击板上的冲击孔流出,形成冲击冷却冲击到靶板上,最后经气膜孔和出流腔流出。试验系统如图 1所示。

|

图 1 系统示意图 Figure 1 Sketch of system |

1.2 冲击/气膜复合冷却结构及参数

本文研究的冲击/气膜复合冷却结构由冲击孔板,横流出口,靶板和加热系统组成。靶板采用4 mm胶木加工,该材料导热系数仅为0.45 W/mK,导热性较差,在试验中散热损失较小。冲击孔板与其他部件采用3 mm铝板。冲击孔板上布有3排5列冲击孔,冲击孔直径为D=3.2 mm,冲击靶板上布有2排6列气膜孔,气膜孔直径D,各列冲击孔与气膜孔展向相对位置非等间距,详细尺寸如图 2所示。

|

图 2 冲击/气膜复合冷却结构示意图 Figure 2 Sketch of combined impingement/film cooling structures |

根据试验测量需要,在靶板表面布置热电偶测点,测点分布如图 3所示。

|

图 3 测点分布 Figure 3 Distribution of thermocouple probes |

试验以热电偶作为温度测量传感器,同时与JK-XU多路温度巡检仪配套使用,直接测量冲击冷却过程靶板的表面温度和背面散热温度。

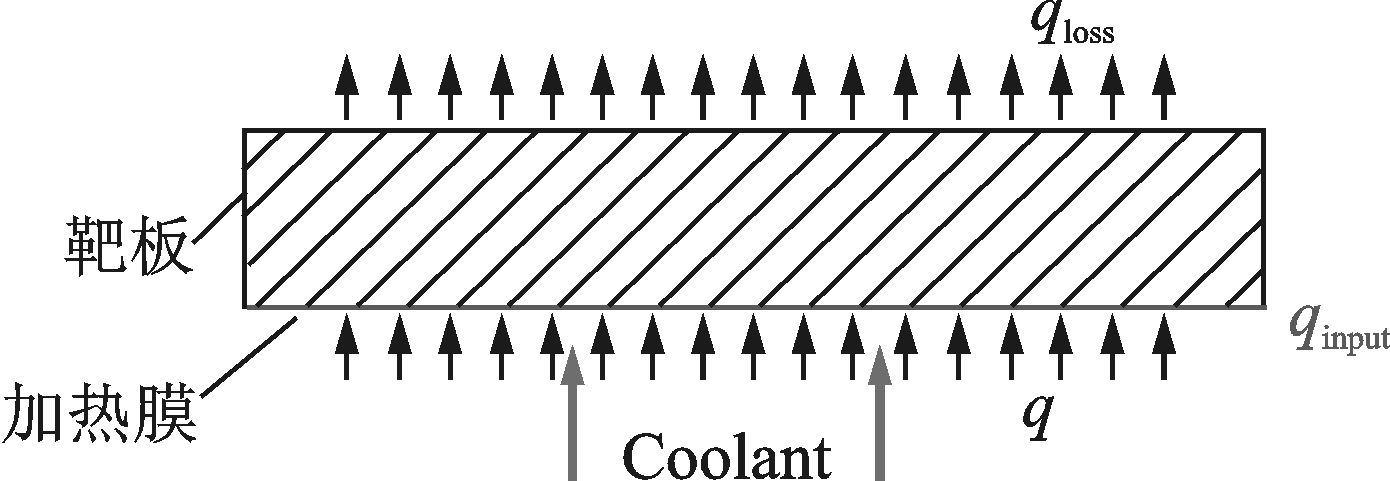

1.3 试验参数定义和试验工况试验中将康铜加热膜黏贴在靶板表面对靶板进行加热(见图 4),以硅整流器为加热电源在靶板内表面构造等热流边界条件。通过测量加热膜两端的电压和电流计算的总加热量qinput,减去散热量就可以获得靶板表面由冷却空气带走的总热量q。其中散热量qloss包括导热量qcond,辐射热量qrad,则

|

图 4 加热膜热量分配示意图 Figure 4 Distribution of heat on the heating film |

| $q = {q_{{\rm{input}}}} - {q_{{\rm{cond}}}} - {q_{{\rm{rad}}}}$ | (1) |

各散热量按式(2,3) 计算

| ${q_{{\rm{cond}}}} = \lambda ({T_{\rm{w}}} - {T_{\rm{b}}})/\delta $ | (2) |

| ${q_{{\rm{rad}}}} = \varepsilon \sigma (T_{\rm{w}}^4 - T_{{\rm{in}}}^4)$ | (3) |

式中:Tw为靶板上表面温度;Tb为靶板背面温度;Tin为气流温度;δ为靶板厚度;λ为靶板导热系数;ε为黑度;σ为斯特藩-玻耳兹曼常数。

定义冲击靶板表面局部对流换热系数h为

| $h = \frac{q}{{{T_{\rm{w}}} - {T_{{\rm{in}}}}}}$ | (4) |

则局部Nu数为

| $Nu = \frac{{hD}}{{{\lambda _{{\rm{air}}}}}} = \frac{{qD}}{{{\lambda _{{\rm{air}}}}({T_{\rm{w}}} - {T_{{\rm{in}}}})}}$ | (5) |

将靶板特征线上局部Nu数求算术平均值得到各特征线上平均努赛尔数

本试验通过改变冲击雷诺数Rej,冲击出流比mc/mj来观察这两个参数的变化对冲击换热的影响。具体工况如表 1所示。

| 表 1 试验工况 Table 1 Experimental conditions |

其中冲击雷诺数Rej以冲击孔直径D为特征长度定义,为

| $R{e_{\rm{j}}} = \frac{{\rho uD}}{\mu }{\rm{ = }}\frac{{4m}}{{{\rm{\pi }}\mu D}}$ | (6) |

式中:ρ为工况状态下气流密度;u为冲击孔气流速度;μ为气体动力黏度;m为通过冲击孔气流的质量流量。

出流比mc/mj中,mc, mj分别为横流出流的质量流量和射流的质量流量。

1.4 误差分析根据局部Nu数定义得

| $Nu = \frac{{({q_{{\rm{input}}}} - {q_{{\rm{loss}}}})D}}{{({T_{\rm{w}}} - {T_{{\rm{in}}}}){\lambda _{{\rm{air}}}}}} = \frac{{(UI - {q_{{\rm{loss}}}})D}}{{A({T_{\rm{w}}} - {T_{{\rm{in}}}}){\lambda _{{\rm{air}}}}}}$ | (7) |

因为环境温度变化范围不是很大,将λair当做常量来处理;D和A为加工尺寸,其不确定度由加工精度决定。

由误差传递公式可以得到

| $\frac{{{\rm{d}}Nu}}{{Nu}} = \sqrt {{{\left( {\frac{{{\rm{d}}U}}{U}} \right)}^2} + {{\left( {\frac{{{\rm{d}}I}}{I}} \right)}^2} + {{\left( {\frac{{{\rm{d}}\left( D \right)}}{D}} \right)}^2} + {{\left( { - \frac{{{\rm{d}}A}}{A}} \right)}^2} + {{\left( {\frac{{{\rm{d}}T}}{T}} \right)}^2} + {{\left( {\frac{{{\rm{d}}{q_{{\rm{loss}}}}}}{{{q_{{\rm{loss}}}}}}} \right)}^2}} $ | (8) |

试验中实测物理量为机匣表面温度Tw、空气入口温度Tin、加热膜两端电压U、电流I,其中Tw和Tin由热电偶测得,U和I由数字万用表测得。

本试验中,

图 5是在冲击间距比H/D=3.75,出流比mc/mj=0.5工况下,正对冲击孔特征线Y7上局部Nu数随冲击雷诺数Rej变化的规律。图中X/D=0表示加热膜沿周向起始位置,横轴方向即为加热膜所在区域沿靶板的展向。

|

图 5 H/D=3.75,mc/mj=0.5时正对冲击孔的特征线Y7局部Nu数随Rej数变化曲线 Figure 5 Variation of local Nu on the Rej at the implement holes-aligned characteristic line Y7, under H/D=3.75, mc/mj=0.5 |

从图中可以看出,Nu数沿靶板周向呈波峰波谷交替的变化规律。不难发现峰值并未出现在正对冲击孔处,而是出现在气膜孔的附近,由于气膜孔的存在,空气通过冲击孔射流到靶板上,沿着气膜孔方向流动,在气膜孔附近产生溢流,破坏了原有壁面流动的边界层,增强了换热效果。而各冲击孔之间由于受冲击/气膜的影响很小,局部Nu数在此区域出现了最低值。另外,由图看出局部Nu数随着冲击雷诺数Rej的增加而增大,冲击Rej的增加意味着流量、速度的增加,致使冷气与加热靶板壁面的动量交换加剧,因此冲击靶板的换热效果增加。

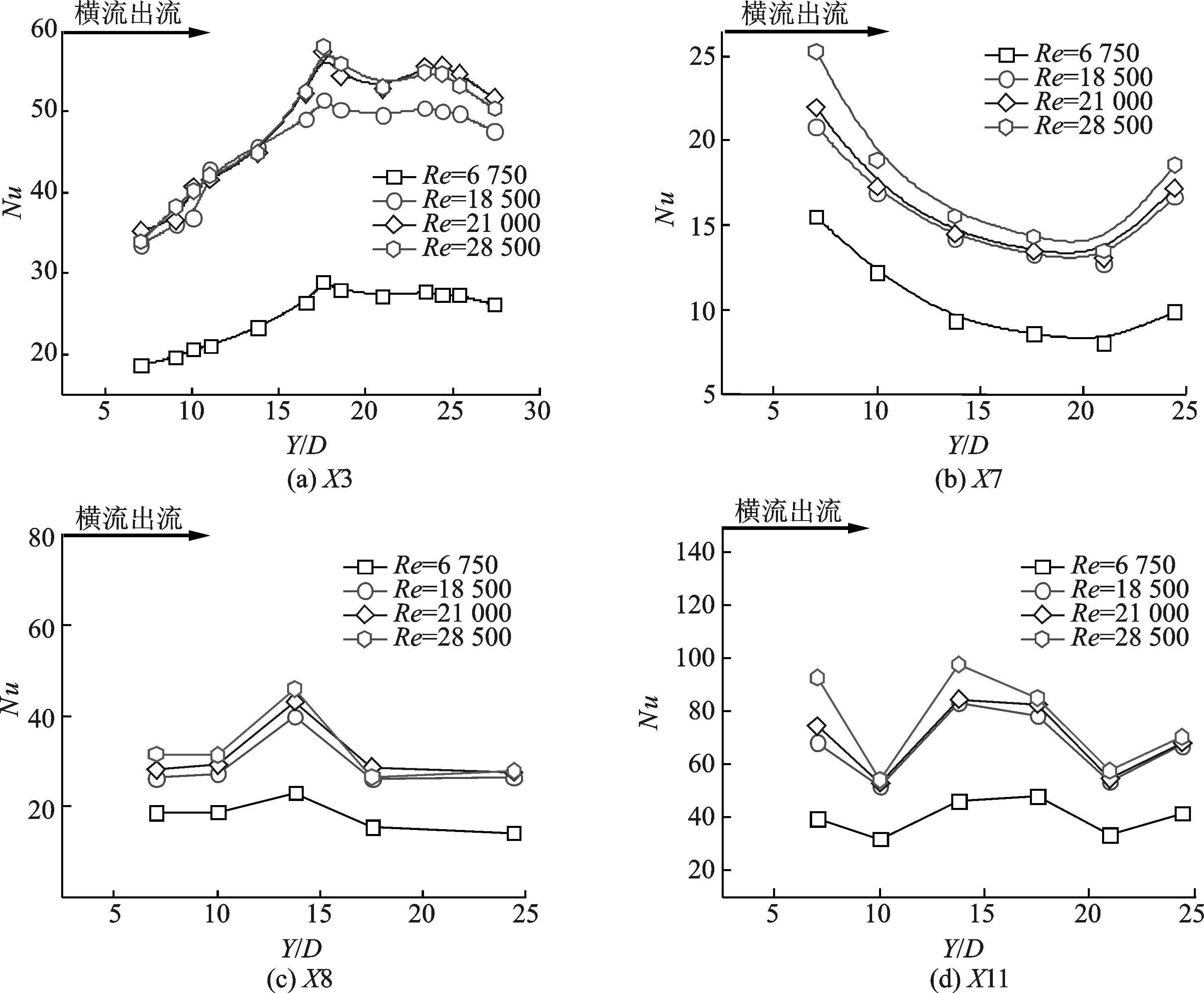

图 6给出了在冲击间距比H/D=3.75,出流比mc/mj=0.5时各沿横流流向特征线上局部Nu数随冲击雷诺数Rej变化的规律。图中Y/D=0表示加热膜沿横流流向起始位置,横轴方向即为横流出流的流向。从图中可以看出,靠近冲击孔附近的特征线上X3有明显的波峰波谷状。峰值分别出现在正对冲击孔处,而最低值也是出现在各冲击孔之间。由于存在冲击射流,有一部分气流会受到尾部壁面影响形成涡旋运动,具有一定的强化换热效果。同时随着冷却空气不断加入,下游位置换热效果又存在一定程度的提升。

|

图 6 H/D=3.75, mc/mj=0.6时各正对冲击孔的特征线局部Nu数随Rej数变化曲线 Figure 6 Variation of local Nu on the Rej at different implement holes-aligned characteristic lines under H/D=3.75, mc/mj=0.6 |

由于特征线X7和X8这部分区域处于冲击孔之间,气流是非常少的,因此换热效果相对较差。并从位置上看,特征线X7是非常靠近气膜孔的位置,但同时受到冲击的影响又比较小。在第二个测点附近靠近了气膜出流,因此沿着流向存在一定的换热强化,后续1个测点随着冲击射流的不断加入和气膜出流的影响,换热效果继续增加,而到了最后一个测点,由于尾部封闭区域的阻碍作用,换热再次减弱。相比X7,X8受冲击和气膜影响都较小,最大影响来自于横流出流,但局部Nu数还是在气膜和冲击综合作用最大化的轴向中心处出现了最大值。这说明对于该处,冲击和气膜的综合冷却效果依旧存在且效果明显。特征线X11正对冲击孔并且与气膜孔十分接近,这部分Nu数整体上数值偏高,这也直接体现了冲击加气膜的综合强化换热效果。另外,对比X3, 沿横流出流流向上并没有增加的趋势,这是因为X11更为接近气膜孔,气膜出流的影响要大于横流出流的影响。

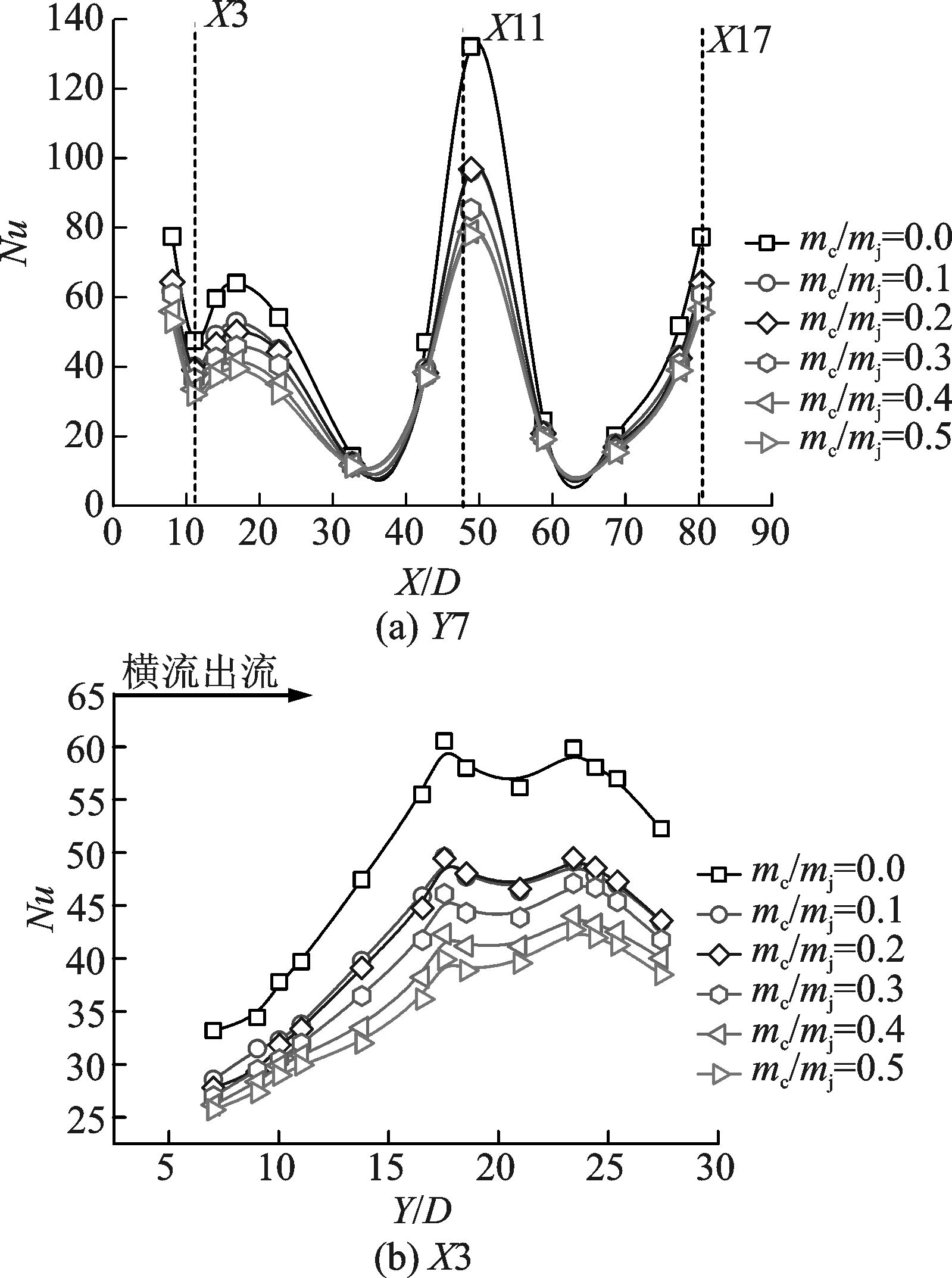

2.2 出流比mc/mj的影响图 7给出了在冲击雷诺数Rej=18 500,冲击间距比H/D=3.75工况下,正对冲击孔特征线Y7, X3上局部Nu数随出流比mc/mj变化的规律。

|

图 7 H/D=3.75, Rej=18 500时各特征线局部Nu数随mc/mj变化曲线 Figure 7 Variation of local Nu on the mc/mj at different implement holes-aligned characteristic lines under H/D=3.75, Rej=18 500 |

由图可以发现,不管沿靶板展向还是横流流向经过冲击孔的特征线的局部Nu数整体上随着出流比mc/mj的增加而减小,并且随着出流比的增加各特征线上的局部Nu数分布有逐渐平缓的趋势。由于出流比的增加,意味着冲击腔内流出的气体增加,而气膜出流的空气量在减小。这一方面使得气膜孔的溢流效应带来的局部强化换热效果降低,另一方面通道内出流流量增加,使得阵列冲击射流受到横流的作用加剧,冲击射流会在横流影响下发生偏转,而使得冲击换热效果降低,因此会对整个靶板的换热起到了恶化的作用。

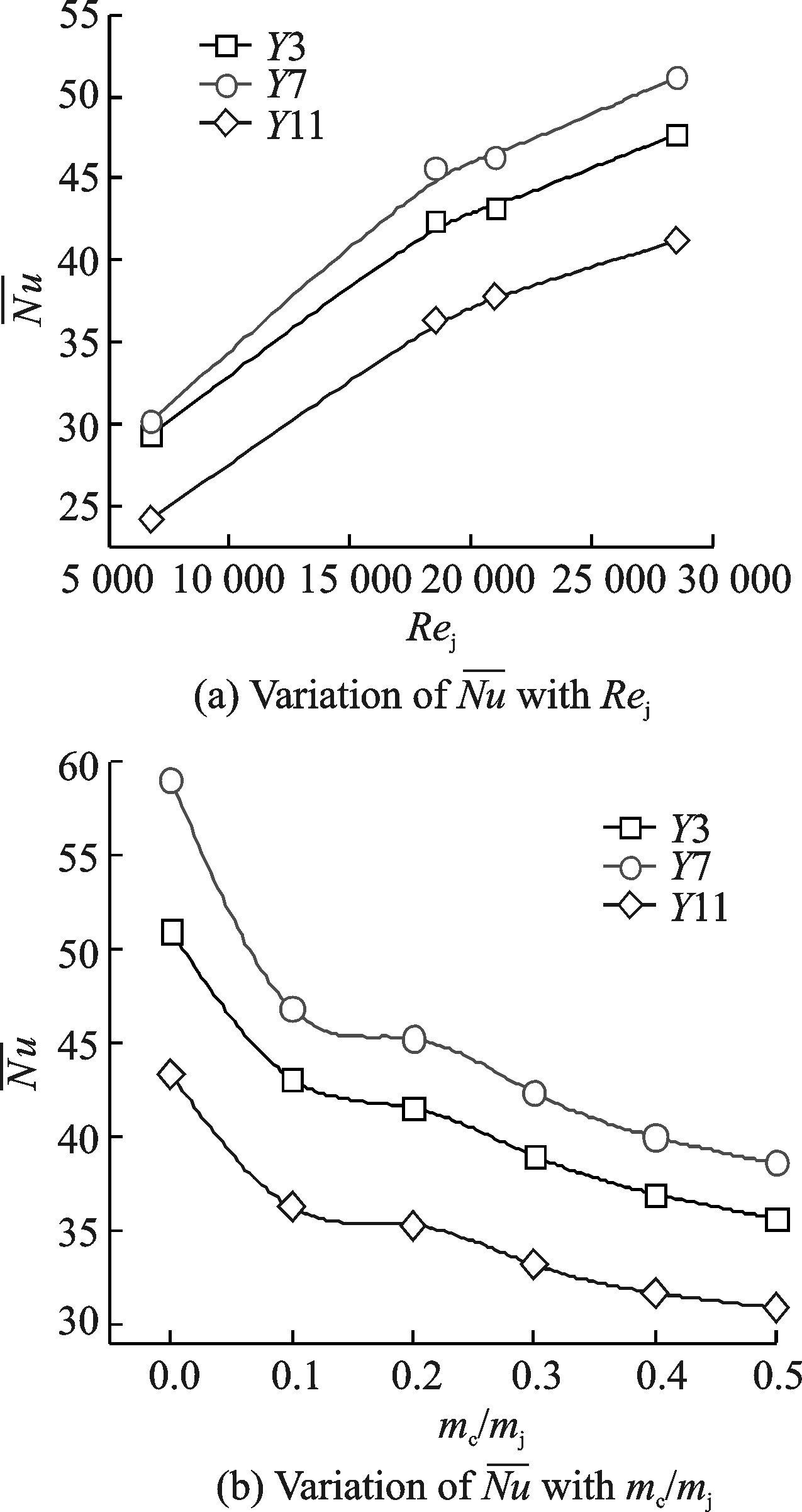

2.3 平均Nu数分布规律图 8分别给出了冲击间距比H/D=3.75,正对冲击孔的特征线Y3、Y7、Y11上平均Nu数随冲击雷诺数Rej和出流比mc/mj变化的分布规律。可以看出,不同特征线上平均Nu随参数变化分布规律基本是一致的,随着冲击Rej增加,平均Nu数逐渐增大,且增加幅度基本一致。随着出流比的增加,平均Nu数逐渐减小,与前面所述局部Nu数变化规律一致。

|

图 8 H/D=3.75时各正对冲击孔的特征线平均Nu数随参数变化曲线 Figure 8 Variation of averaged Nu on the Rej and mc/mj at different implement holes-aligned characteristic lines under H/D=3.75 |

3 结论

(1) 冲击射流和气膜溢流都具有局部换热强化的效果,冲击孔射流到靶板上通过出流孔附近的溢流作用,强化了靶板的换热效果。同时由于冲击孔与气膜孔的非均匀排布,增加了靶板表面的换热不均匀性,在冲击孔和气膜孔位置较近处强化换热效果尤为明显。

(2) 随着冲击雷诺数Rej增加, 冲击换热系数也呈明显的增加趋势。因此增加冷却气体流量依旧是强化换热的主要手段。

(3) 对于特殊的密封冲击腔结构的非均匀阵列冲击,伴有横流流出的冲击换热,横流的作用则是明显的削弱换热,本文研究工况范围内,mc/mj=0即无横流出流,仅有气膜出流时冷却效果最佳。随着出流比的增加换热削弱效果越明显,但靶板表面换热均匀性也有所提高。

| [1] | XING Yunfei, SEBASTIAN S, BERNHARD W. Experimental and numericalinvestigation of heat transfercharacteristics of inline and staggered arrays of impinging jets[J]. Journal of Heat Transfer, 2010, 132(9): 092–201. |

| [2] |

孙润鹏, 朱卫兵, 陈昌将, 等.

阵列射流冲击冷却换热特性的数值研究[J]. 热科学与技术, 2012, 11(1): 34–40.

SUN Runpeng, ZHU Weibing, CHEN Changjiang, et al. Numerical study on heat transfer characteristics for jet array impingement[J]. Journal of Thermal Science and Technology, 2012, 11(1): 34–40. |

| [3] |

韩宇萌, 王新军, 仇璐珂, 等.

阵列射流冲击冷却换热特性的数值研究[J]. 汽轮机技术, 2010, 10(3): 161–164.

HAN Yumeng, WANG Xinjun, QIU Luke, et al. Numerical study on heat transfer characteristics of jet array impingement[J]. Turbine Technology, 2010, 10(3): 161–164. |

| [4] | WAE-HAYEE M, TEKASAKUL P, EIAMSA-ARD S, et al. Flow and heat transfer characteristics of in-line impinging jets with cross-flow at short jet-to-plate distance[J]. Experimental Heat Transfer, 2015, 28(6): 511–530. DOI:10.1080/08916152.2014.913091 |

| [5] | WANG K, LI H, ZHU J. Experimental study of heat transfer characteristic on jet impingement cooling with film extraction flow[J]. Applied Thermal Engineering, 2014, 70(6): 620–629. |

| [6] | TASLIM M E, PAN Y, SPRING S D. An experimental study of impingement on roughened airfoil leading-edge walls with film holes[J]. Journal of Turbomachinery, 2001, 123(4): 766–773. DOI:10.1115/1.1401035 |

| [7] | CHO H H, RHEE D H. Local heat/mass transfer measurement on the effusion plate in impingement/effusion cooling systems[J]. Journal of Turbomachinery, 2001, 123(3): 601–608. DOI:10.1115/1.1344904 |

| [8] | CHO H H, RHEE D H, GOLDSTEIN R J. Effects of hole arrangements on local heat/mass transfer for impingement/effusion cooling with small hole spacing[J]. Journal of Turbomachinery, 2008, 130(4): 643–652. |

| [9] | HUBER A M, Viskanta R. Effect of jet-jet spacing on convective heat transfer to confined, impinging arrays of axisymmetric air jets[J]. International Journal of Heat and Mass Transfer, 1994, 37(18): 2859–2869. DOI:10.1016/0017-9310(94)90340-9 |

| [10] |

王开, 徐国强, 孙纪宁, 等.

冲击与气膜的组合形式对冷却效果的影响[J]. 北京航空航天大学学报, 2008, 6(7): 751–754.

WANG Kai, XU Guoqiang, SUN Jining, et al. Effect of combined impingement cooling and film cooling on hybrid cooling effectiveness[J]. Journal of Beijing University of Aeronautics and Astronautics, 2008, 6(7): 751–754. |

| [11] |

刘震雄, 毛军逵, 郭文.

双层壳型冲击气膜复合冷却效果的实验[J]. 航空动力学报, 2007, 22(2): 217–221.

LIU Zhenxiong, MAO Junkui, GUO Wen, et al. Experimental investigation of a double jet impingement/film structure's cooling coefficient[J]. Journal of Aerospace Power, 2007, 22(2): 217–221. |

| [12] |

毛军逵, 刘震雄, 郭文, 等.

双层壳型冲击/气膜结构内表面换热特性实验[J]. 推进技术, 2007, 5(3): 235–239.

MAO Junkui, LIU Zhenxiong, GUO Wen, et al. Experimental on local heat transfer coefficient of a double-decker jet impingement/film cooling structure[J]. Journal of Propulsion Technology, 2007, 5(3): 235–239. |

| [13] |

付丽鹏, 王磊, 李宇峰.

冲击-气膜冷却孔排列方式对流动和换热的影响[J]. 汽轮机技术, 2014, 3(6): 189–192.

FU Lipeng, WANG Lei, LI Yufeng. The effect of impingement-film composite cooling holes arrangement on flow and heat transfer of turbine blade[J]. Turbine Technology, 2014, 3(6): 189–192. |

2017, Vol. 49

2017, Vol. 49