2. 南京航空航天大学航空发动机热环境与热结构工业和信息化部重点实验室,南京,210016;

3. 中航工业航空动力机械研究所,株洲,412002

2. Key Laboratory of Aero-engine Thermal Environment and Structure, Ministry of Industry and Information Technology, Nanjing University of Aeronautics & Astronautics, Nanjing, 210016, China;

3. AVIC Aviation Powerplant Research Institute, Zhuzhou, 412002, China

提高航空发动机性能的途径主要包括:(1) 提高部件性能,特别是提高压气机和涡轮性能;(2) 通过提高涡轮进口温度改善循环的热力学过程,从热力学分析,增加涡轮进口温度是改善整体热效率和功率系数的最有效方法;(3) 提高比流量和减轻重量。从发展趋势来看,为满足航空发动机的高性能发展需求,燃烧室的性能需要提高,拓宽燃烧室稳定工作范围及满足出口温度品质的要求,对燃烧室火焰筒头部设计、冷却技术等方面提出更高要求,保证形成合理的气流结构、满足燃油喷嘴的良好雾化、避免火焰筒烧蚀和出口温度分布品质等[1-5]。燃烧室主要部件中,涡流器在头部产生高速旋转射流,形成回流区,同时增加气流与油滴的相对速度,改善油气混合,保证头部合适的油气比,保证燃烧室火焰稳定性能和燃油雾化质量。主燃孔影响回流区尺寸,同时还影响燃油的雾化质量,从而影响燃烧室的燃烧性能,并会对出口温度场品质产生影响。掺混孔的射流影响掺混区的流场,并调节燃烧室出口温度分布品质。先进的火焰筒壁面冷却技术成功将壁面温度冷却到材料耐温范围,并保证了火焰筒壁面温度分布梯度,从而避免火焰筒烧蚀和热疲劳等问题[6]。Woodmansee[7]等采用激光多普勒测速仪研究旋流器下游流场,Woo [8]等对同向和反向双级旋流器的流场和油雾场进行研究。彭云晖[9]等对双旋流空气雾化喷嘴的喷油、流动以及燃烧特性进行研究,对旋流器之间的匹配与下游流场之间的关系进行分析。目前针对主燃孔对燃烧室性能影响研究较少,主要是通过流场测试和数值计算的方法研究主燃孔位置改变对燃烧室流场的影响。Eikady[10]采用PIV测量火焰筒内流场结构并且实验研究了不同主燃孔位置对头部流场的影响;党新宪[11-13]等通过PIV测量以及Fluent数值计算方法研究了主燃孔的变化对双旋流燃烧室冷热态流场影响。胡好生[14]等对环形燃烧室三维冷态流场进行数值模拟,数值分析两种紊流模型对火焰筒内气流流动的影响,并与实验结果相比较,与标准k-ε模型相比,RNG k-ε模型更适用于模拟紊流流动。李井华[15]等在任意曲线坐标系下数值模拟了包括扩压热辐射模型以及颗粒群轨道模型等。在非交错网格系下,气相采用SIMPLE算法求解,液相采用PSIC算法求解,研究了不同燃烧室进口气流参数以及涡流器几何尺寸对燃烧室流场的影响,并将计算结果与实验数据进行了比较。许全宏[16]等通过一种新型的燃烧室头部组织燃烧方案,拓宽高温升燃烧室贫油熄火范围及改善高空燃烧不稳定和冒烟等问题,将两级涡流器和双油路离心喷嘴方案作为基准,在外界条件一致的前提下,采用三级涡流器组合式雾化喷嘴后雾化性能可以改善高温升燃烧室的燃烧稳定性。Stanely[17]等在改善主燃烧室出口温度分布的主要过程中,介绍了一种可以预测改变稀释特性而产生结果的方法,这种方法可以适用于质量和能量守恒定律,决定了温度变化是由于稀释气流与主流混合而产生的化学变化。Srtnivasan[18]等在归纳收敛通道中掺混射流下游混合温度分布经验关系式时,取收敛段出口截面上气动参数以及几何参数,作为掺混孔所在截面上的主流参数,且不考虑射流与主流不垂直的因素对掺混时的影响,将收敛通道问题化为直通道问题。本文针对高温升燃烧室技术特点和需求,建立高温升直流燃烧室物理模型,数值模拟研究Ⅱ、Ⅲ级径向涡流器旋向、主燃孔和掺混孔特征参数对高温升直流燃烧室的流场以及燃烧特性的影响。

1 物理问题及研究方案采用Fluent软件对设计完成的燃烧室进行三维计算,考虑全环燃烧室的周期对称性,计算时取全环燃烧室的1/12部分进行计算,即单头部结构,如图 1(a)所示。火焰筒冷却采用发散冷却,冷却孔的数量很大(6 700个左右),孔径较小(孔径0.5 mm左右)。复杂结构的燃烧室使得计算网格划分比较困难,首先根据燃烧室结构进行区域分块,然后再根据分块区域的结构及尺寸大小划分合适的网格,生成网格如图 1(b)所示。燃烧室方案设计中Ⅱ级和Ⅲ级涡流器采用正反旋的方式,主燃孔和掺混孔采用对称和非对称排列方式,并改变主燃孔和掺混孔尺寸,具体研究方案如表 1所示。湍流模型选用可实现k-ε模型,湍流动能、湍流耗散项、动量方程、能量方程等均采用二阶迎风差分格式,压力-速度耦合方法采用SIMPLE算法,壁面附近采用壁面函数法进行处理,迭代计算应用亚松驰迭代,离散相模型为DPM模型,中心喷嘴设置为压力-旋流雾化喷嘴,主燃油设置气动雾化喷嘴,燃烧模型采用非预混燃烧模型。

|

图 1 单头部燃烧室物理模型和计算网格 Figure 1 Geometric definition and simulation mesh of a single-dome axial flow combustor |

| 表 1 涡流器、主燃孔和掺混孔匹配组合方案 Table 1 Schemes of combination with swirler, primary holes and dilution holes |

2 计算结果及分析 2.1 速度分布特性

对于直流燃烧室,压气机来流空气经扩压器降速增压后分成三路进入火焰筒,一部分通过火焰筒外壁上的主燃孔、掺混孔和冷却孔进入火焰筒,一部分从头部冷却孔、涡流器进入火焰筒,还有一部分通过火焰筒内壁上主燃孔、掺混孔和冷却孔进入火焰筒。图 2给出了燃烧室内速度分布云图和矢量图,从图上可以看到,经过涡流器的气流旋转进入火焰筒头部,与头部冷却孔进气和主燃孔进气在火焰筒头部形成两个回流区。主燃孔射流速度较高,形成气柱状射流,使回流区后滞止点在主燃孔附近的截面,限制了回流区的轴向长度,并且部分气流进入回流区,加强了回流区并参与头部组织燃烧。对称排列的主燃孔或掺混孔的穿透深度满足设计要求,交错排列的主燃孔和掺混孔穿透深度虽然略低于要求,但是交错排列通过相邻之间的作用和影响弥补穿透深度低的不足。从图上还可以看到,三级涡流器出口的气流速度均达到100 m/s左右,保证了主燃级供油的气动雾化质量。

|

图 2 燃烧室子午面速度分布 Figure 2 Velocity distribution at meridian plane of the combustor |

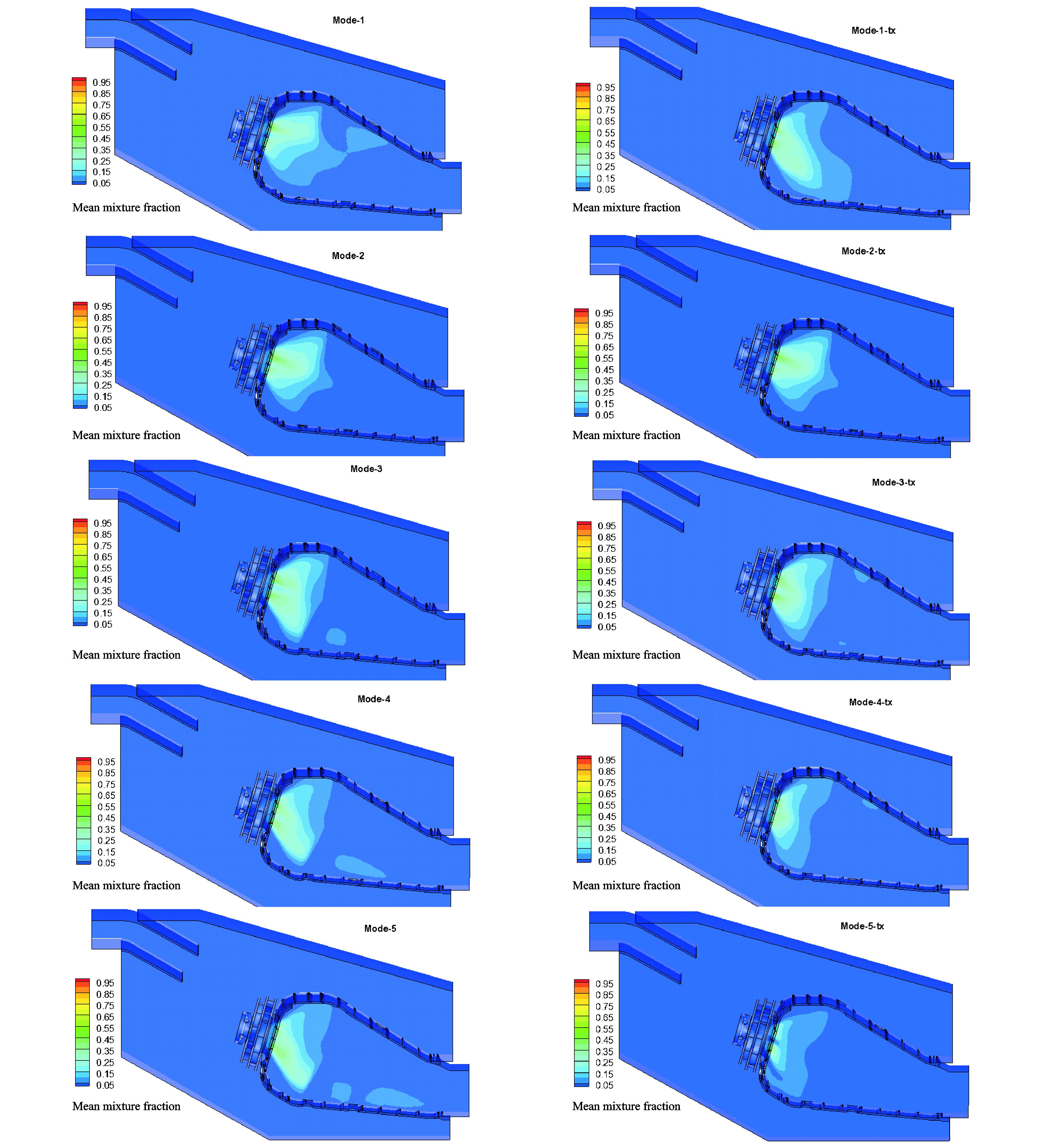

2.2 油气分布特性

在非预混PDF燃烧模型中,平均混合分数定义为燃料和氧化剂的比值,能够反映燃烧室内当地的油气分布情况,图 3给出了燃烧室子午面平均混合分数云图,从图上能够看到,在火焰筒的头部和主燃区内,平均混合分数分布合理,表明了组合式燃油喷嘴的周向和径向分布达到了设计要求,保证了火焰筒头部和主燃区油气分布能够满足点火起动和燃烧稳定要求。虽然燃油喷嘴的气动参数和结构参数完全一样,但是图 3中10种方案火焰筒头部的平均混合分数的分布还是各有差异,这主要是由于涡流器的旋流方向和掺混孔的排列布置影响火焰筒头部和主燃区的流场,流场的非对称复杂结构诱使燃油随着气流运动,加速大油滴二次雾化,同时保证燃烧室内油气分布呈现梯度分布,拓宽燃烧室火焰稳定范围,提高燃烧效率。

|

图 3 燃烧室子午面平均混合分数云图 Figure 3 Mean mixture fraction distribution at meridian plane of the combustor |

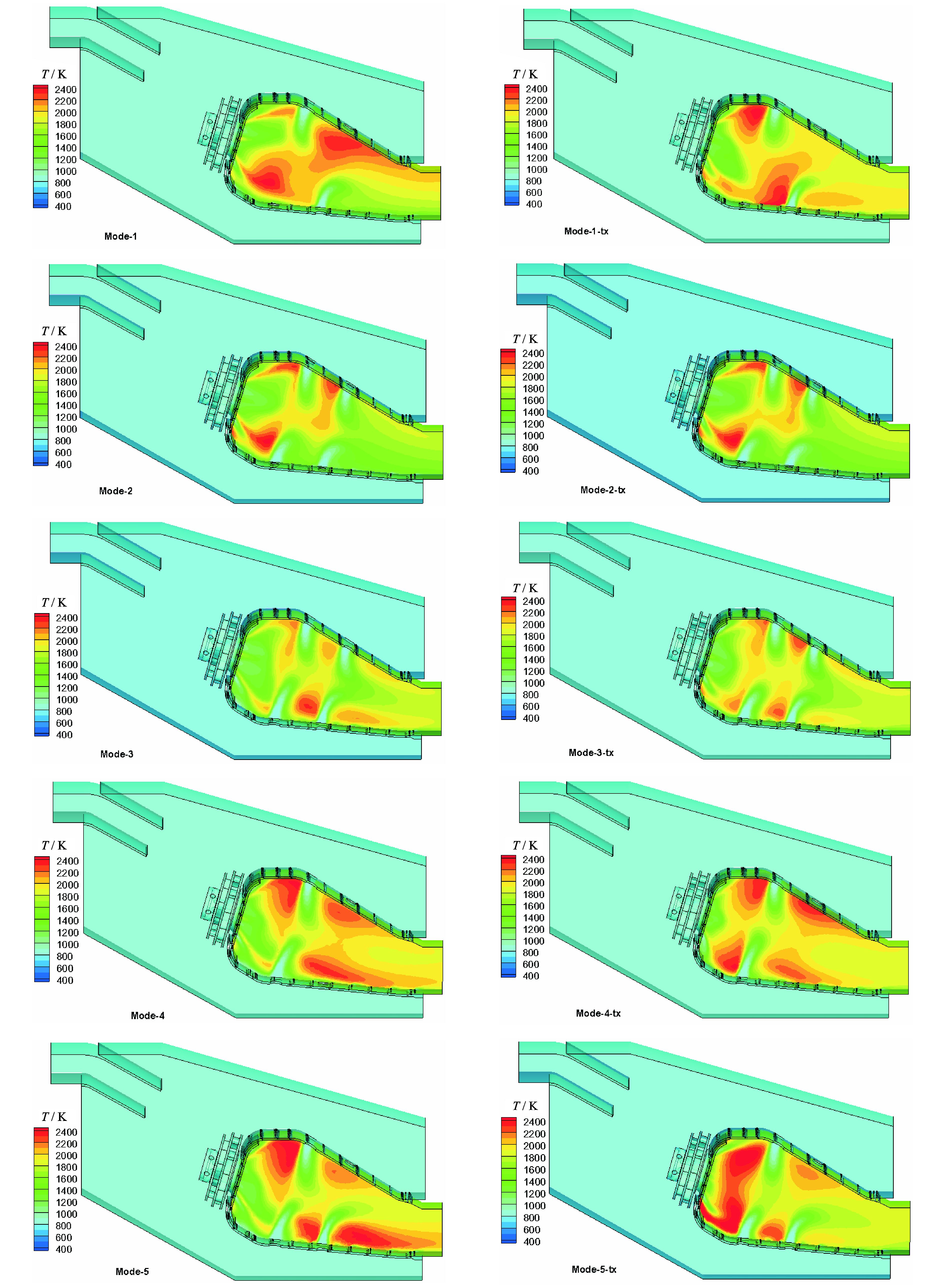

2.3 温度分布特性

燃烧室火焰筒内的温度分布直接影响火焰筒壁面和燃烧室出口温度分布品质,同时也影响燃油喷嘴的积碳和结焦。摸清火焰筒内的温度分布规律,有利于采取针对性的冷却措施,避免火焰筒裂纹、变形、掉块、烧蚀和腐蚀等故障,可以根据火焰筒下游温度场特征,调整掺混孔和火焰筒下游冷却孔来控制燃烧室出口温度分布,达到满足涡轮要求的出口温度分布品质要求。

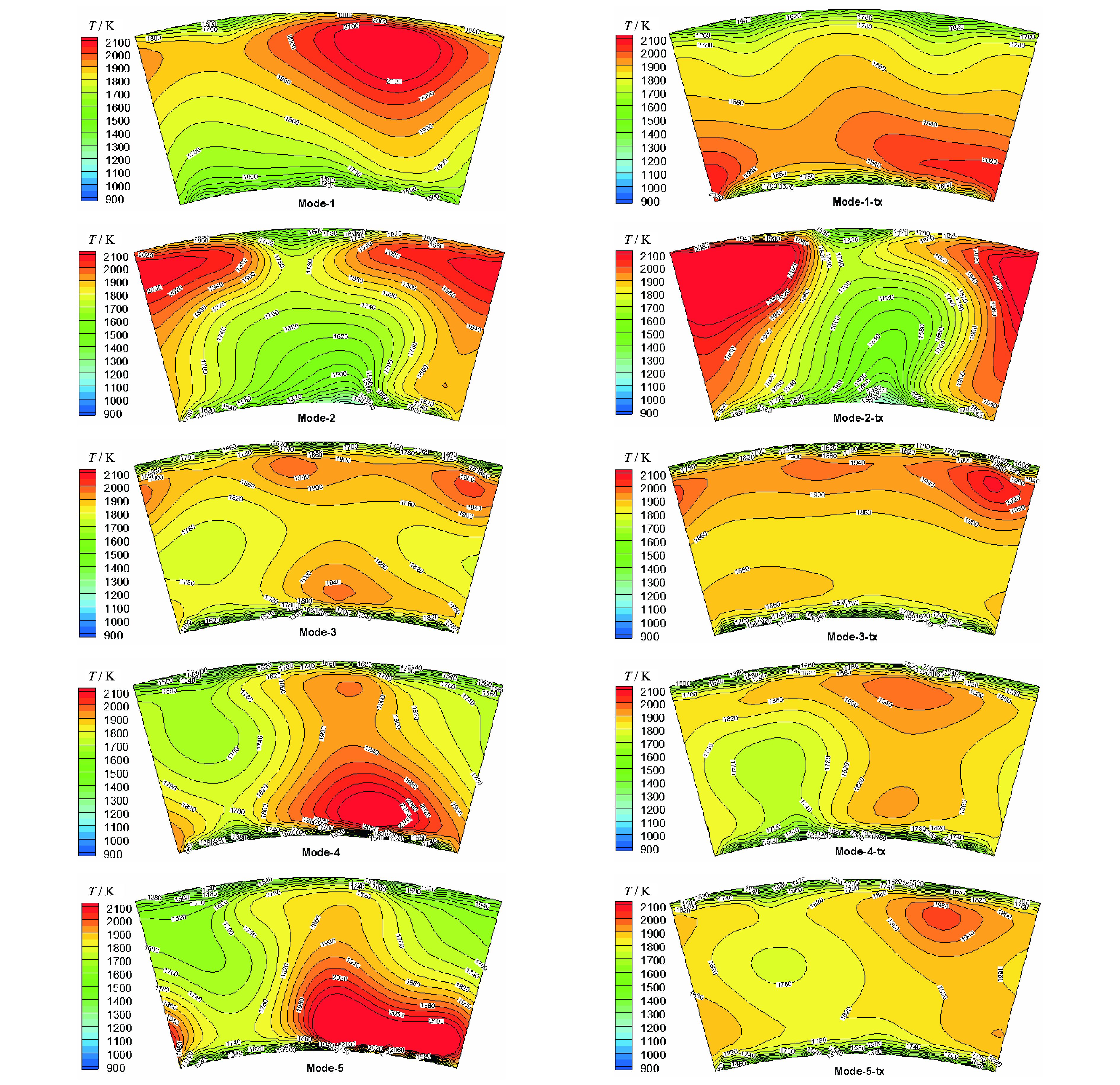

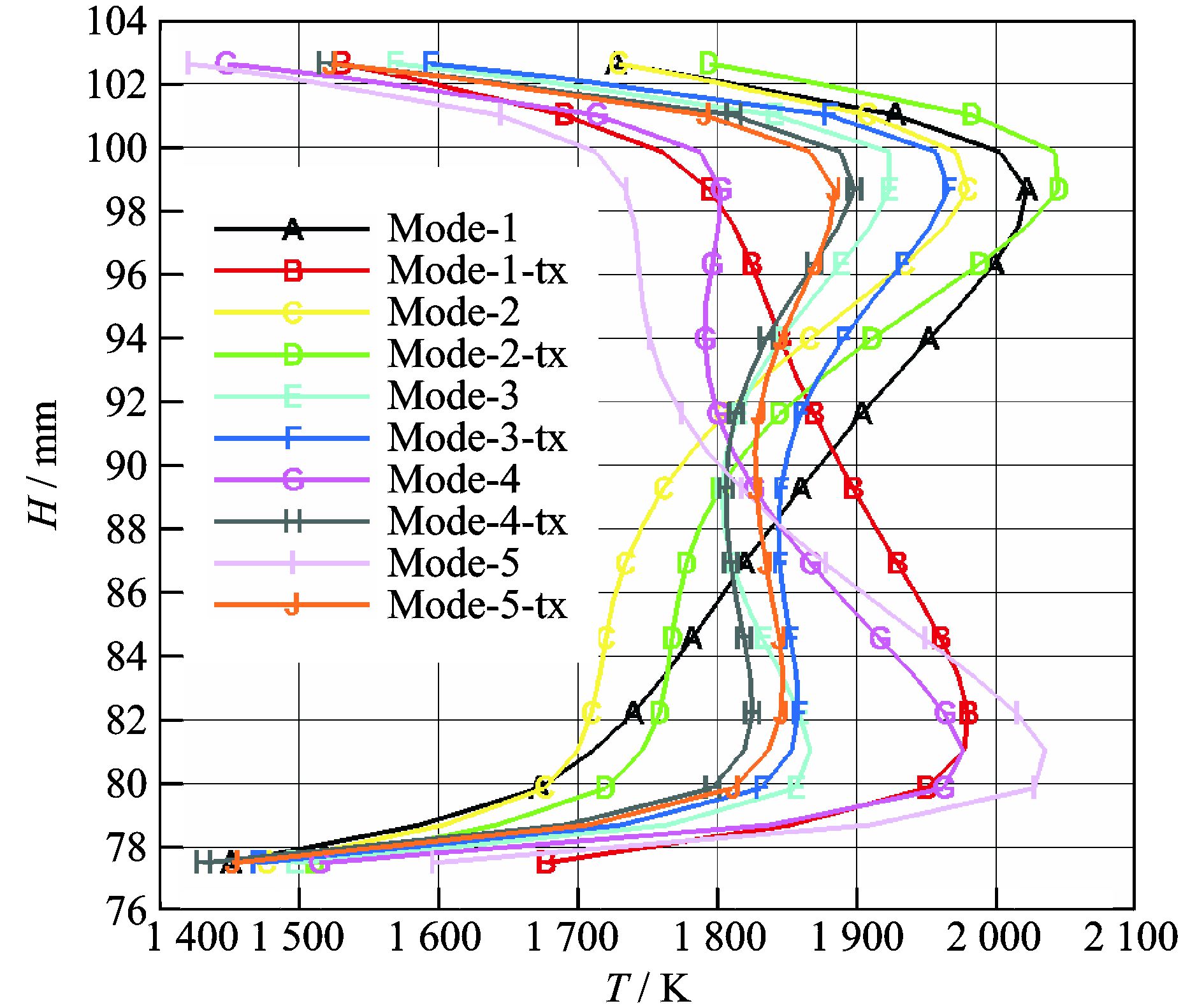

图 4给出了燃烧室子午面总温分布云图,从图上可以看到,回流区的温度很高,回流区内充满了高温气体,形成了稳定的点火源,达到了火焰稳定的目的。在主燃孔射流之后存在高温区,这是由于主燃孔射流穿透深度较大,形成气柱,阻断了主流的流动,使得在气柱后面产生低速区,在主燃区没有燃烧完的油蒸气在此区域继续燃烧,保证燃料能够完全充分燃烧,但燃烧区域的增大,使得火焰筒壁面受到燃烧室内高温燃气辐射加强,这给火焰筒壁面冷却带来技术挑战。掺混孔对称排列时,火焰筒前后壁上掺混孔的射流穿透深度均约为0.40.5Ddh,实现了交互对接,很好地调节掺混区的流动和温度分布。而对于掺混孔交叉排列时,掺混孔的射流穿透深度达到了0.8~0.9Ddh,从燃烧室子午面上温度分布来看,达到了调节掺混区流场和温度分布要求。图 5,6分别给出了燃烧室出口截面总温分布云图和燃烧室出口温度径向分布曲线,从图上可以看到,Mode-1,Mode-2,Mode-2-tx,Mode-4和Mode-5存在“热点”,而Mode-1-tx,Mode-3,Mode-3-tx,Mode-4-tx和Mode-5-tx相对均匀,并根据出口温度分布计算获得出口温度场的相关参数,具体如表 2所示,其中Mode-1-tx,Mode-3,Mode-3-tx,Mode-4-tx和Mode-5-tx五种方案燃烧室出口温度都基本达到设计指标(设计指标OTDF≤0.25,RTDF≤0.08)。其他5种方案OTDF和RTDF都没有达到设计要求,总的来说,Ⅱ、Ⅲ级涡流器同向旋流和主燃孔对称排列时,燃烧室出口温度分布品质较好,掺混孔对称排列或交叉排列无法判断好坏,受到涡流器和主燃孔影响,如Mode-3-tx掺混孔对称排列较好,而Mode-5-tx掺混孔交叉排列较好,掺混孔调节出口温度场需要根据火焰筒内实际流动和温度分布合理布置掺混孔。

|

图 4 燃烧室子午面总温分布云图 Figure 4 Temperature distribution at meridian plane of the combustor |

|

图 5 燃烧室出口截面总温分布 Figure 5 Outlet total temperature distribution of combustor |

|

图 6 燃烧室出口温度径向分布 Figure 6 Profiles of outlet total temperature at radial distribution of combustor |

| 表 2 十种燃烧室模型燃烧性能参数 Table 2 Combustion performance parameters of ten kinds of combustors |

表 2给出了燃烧室性能参数,从表中可以看到,10种方案燃烧室的温升都达到高温升要求(ΔT≥1 000 K),Mode-1-tx,Mode-3,Mode-3-tx,Mode-4-tx四种方案燃烧室OTDF合理,而RTDF略高,可以通过合理设计掺混孔进一步调节,Mode-5-tx方案燃烧室出口温度系数OTDF=0.178和RTDF=0.061,燃烧室出口温度分布品质非常好。另外,从表 2中还可以看到,10种方案燃烧室的总压损失系数均非常合理。

3 结论建立了高温升直流燃烧室物理模型,研究了Ⅱ、Ⅲ级径向涡流器旋向、主燃孔和掺混孔特征参数对直流燃烧室的流场以及燃烧特性的影响。

(1) 涡流器、主燃孔和头部冷却孔进气成功地在火焰筒头部形成合理的回流区,主燃孔限制了回流区的轴向长度,对称排列的主燃孔或掺混孔的穿透深度满足设计要求,交错排列的主燃孔和掺混孔穿透深度略低于要求,但交错排列通过相邻之间的作用和影响弥补穿透深度低的不足。

(2) 在火焰筒的头部和主燃区内,平均混合分数分布合理,表明了组合式燃油喷嘴的周向和径向分布达到了设计要求,保证了火焰筒头部和主燃区油气分布能够满足点火起动和燃烧稳定要求。

(3) 10种方案燃烧室的温升和总压损失系数都比较理想,Mode-1-tx,Mode-3,Mode-3-tx,Mode-4-tx四种方案燃烧室OTDF合理,而RTDF略高,通过合理设计掺混孔进一步调节,Mode-5-tx方案燃烧室出口温度系数OTDF=0.178和RTDF=0.061,表明燃烧室出口温度分布品质较好。

| [1] | MONGIA H C. Engineering aspects of complex gas turbine combustion mixers part Ⅱ: High T3[R].AIAA 2011-106, 2011. |

| [2] | MOHAMMAD B S, JENG S M. Design procedures and a developed computer code for preliminary single annular combustor design[R].AIAA-2009-5208, 2009. |

| [3] | AJMANI K, MONGIA H C, LEE P. Evaluation of CFD best practices for combustor design: Part I — Non-reacting flows[R]. AIAA 2013-1144, 2013. |

| [4] | AJMANI K, MONGIA H C, LEE P. Evaluation of CFD best practices for combustor design: Part Ⅱ — Reacting flows[R]. AIAA 2013-1143, 2013. |

| [5] | BURGER V, YATES A, MOSBACH T, et al. Fuel influence on targeted gas turbine combustion properties part Ⅱ: Detailed results[R]. GT 2014-25105, 2014. |

| [6] | MOHAMMAD B S, JENG S M. Gas turbine single annular combustor sector:Aerodynamics[R].AIAA-2010-579, 2010. |

| [7] | WOODMANSEE M A, BALL I C, BARLOW K W.Experimental flow field characterization of a combustor swirl cup [R].AIAA-2002-2864, 2002. |

| [8] | WOO S S, YEOUNG M H, DAE S L.Flow and spary characteristics of a lean fuel injection module with radical swirlers[R].ASME-2000-GT-118, 2000. |

| [9] |

彭云晖, 林宇震, 许全宏, 等.

双旋流空气雾化喷嘴喷雾?流动和燃烧性能[J]. 航空学报, 2008, 29(1): 1–14.

PENG Yunhui, LIN Yuzhen, XU Quanhong, et al. Atomization, aerodynamics and combustion performance of swirl cup[J]. Actc Aeronautica et Astronautica Sinica, 2008, 29(1): 1–14. |

| [10] | EIKADY A M. The influence of primary air jets on flow and pollutant emissions characteristics within a model gas turbine combustor[R].AIAA 2006-544, 2006. |

| [11] |

党新宪, 赵坚行, 吉洪湖.

试验研究双旋流器头部燃烧室几何参数对燃烧性能的影响[J]. 航空动力学报, 2007, 22(10): 1639–1645.

DOI:10.3969/j.issn.1000-8055.2007.10.009 DANG Xinxian, ZHAO Jianxing, JI Honghu. Experimental study of effects of geometric parameters on combustion performance of dual-stage swirler combustor[J]. Journal of Aerospace Power, 2007, 22(10): 1639–1645. DOI:10.3969/j.issn.1000-8055.2007.10.009 |

| [12] |

党新宪, 赵坚行, 颜应文, 等.

主燃孔对模型燃烧室流场的影响[J]. 推进技术, 2010, 31(1): 24–28.

DANG Xinxian, ZHAO Jianxing, YAN Yingwen, et al. Effects of different primary holes on flow fields within the model combustor[J]. Journal of Propulsion Technology, 2010, 31(1): 24–28. |

| [13] |

党新宪, 赵坚行, 吉洪湖.

主燃孔对双旋流燃烧室流场的影响[J]. 南京航空航天大学学报, 2008, 40(1): 26–31.

DANG Xinxian, ZHAO Jianxing, JI Honghu. Effects of primary holes on flow fields of dual swirl combustor[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2008, 40(1): 26–31. |

| [14] |

胡好生, 蔡文祥, 赵坚行.

燃烧室冷态流场的数值研究[J]. 南京航空航天大学学报, 2005, 37(6): 704–708.

HU Haosheng, CAI Wenxiang, ZHAO Jianxing. Numerical study of cold flow field in gas turbine combustor[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2005, 37(6): 704–708. |

| [15] |

李井华, 赵坚行, 常海萍.

双级涡流器环形燃烧室整体流场数值模拟[J]. 南京航空航天大学学报, 2007, 39(6): 781–785.

LI Jinghua, ZHAO Jianxing, CHANG Haiping. Numerical simulation of gas turbine annular combustor with two-stage swirler[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2007, 39(6): 781–785. |

| [16] |

许全宏, 林宇震, 刘高恩, 等.

航空发动机高温升燃烧室贫油熄火及冒烟性能研究[J]. 航空动力学报, 2005, 20(4): 636–640.

XU Quanhong, LIN Yuzhen, LIU Gaoen, et al. Research on the high-temperature rise combustor lean blow-out and smoke emission characteristics[J]. Journal of Aerospace Power, 2005, 20(4): 636–640. |

| [17] | STANLEY K W. Improving the development process for main combustor exit temperature distribution[R].AIAA-89-2804, 1989. |

| [18] | SRTNIVASAN R, BEREOAERD A, MONGIA H C. Diludon jet mixing program phaSe I report[R]. NASA CR-l68031, 1982. |

2017, Vol. 49

2017, Vol. 49