微型涡轮发动机(Micro turbine engine,MTE)具有体积小、重量轻、成本低、能量密度高、功重比和推重比高以及易于维护与存储等优点,在推进系统、能源系统等领域受到高度重视与广泛应用[1]。然而,微型化带来的相对加工误差大、叶间泄漏损失大、雷诺数低以及燃烧效率低等影响,使得现有的微型涡轮发动机耗油率较高,这是其当前研制、应用及发展中面临的重要技术困难之一。

微型涡喷发动机作为微型涡轮发动机中的重要组成,其耗油率的降低有着重要的意义,对于小型无人机而言,这意味着可搭载更多的机载设备或更远的航程;对于小型导弹而言,意味着可以提升有效载荷占全弹重量比例,或增大导弹射程。常用的一些降低微型涡喷发动机耗油率的方法往往针对于热效率的提高,因而集中在提高发动机热力循环参数(总压比与涡轮前温度)及部件性能(如效率、总压恢复等)上,但是面临着尺寸微小化后的诸多技术困难,提升空间已十分有限。而涡扇发动机相对涡喷发动机具有更高的推进效率,因而正成为微型推进系统的一个重要发展方向。

直接照搬大型涡扇发动机的设计方案和相关技术,现阶段可行性较低。针对微型化特点提出的方案则主要分为双转子和单转子两类[2],双转子方案能避免风扇与核心机不匹配问题,但具有较高的结构复杂度,单转子方案风扇与核心机匹配有一定难度,但结构相对简化。然而,即使是单转子方案,对于强调结构简单、成本低的微型涡扇发动机来说,若采用完整的一级风扇,仍然会因叶片排增多而带来结构重量和技术复杂度等方面的困难。

本文在分析已有各个微型涡扇方案的基础上,提出了一种新的单转子微型涡扇方案,该方案在普通单转子涡扇发动机方案的基础上进一步简化与优化了压缩系统,使其具有结构与气动上的综合优势。针对这种新型方案,本文进行了总体性能分析,并对具有新形式的压缩系统转子进行了初步设计及数值模拟研究。

1 紧凑型微型涡扇发动机方案 1.1 国内外已有微型涡扇发动机方案分析本文所指的微型涡轮发动机(包含微型涡扇发动机)是基于碳氢燃料的厘米级发动机,其直径范围在几厘米到十几厘米,推力范围在几十到几百牛顿之间[3]。目前,国内外关于上述尺度和推力范围内微型涡扇的研究多处于探索阶段。综合现有公开文献[2, 4-6],该尺度下的微型涡扇发动机可能采用的典型方案主要有5种,下面对这些方案的特点及可行性进行简要分析。

(1) 普通单转子涡扇方案[2]

该方案在结构方面避免了双转子涡扇发动机的同心轴系问题和复杂的流道结构,简化了结构设计、减少了零件数量,达到降低制造成本、增大推重比的目的;而在气动方面,单转子也面临风扇与核心机的不匹配、风扇叶尖马赫数过高以及单级涡轮超负荷运转等难题,由于这些问题随涵道比增大会愈发显著,因此单转子方案更适合于中小涵道比情况。

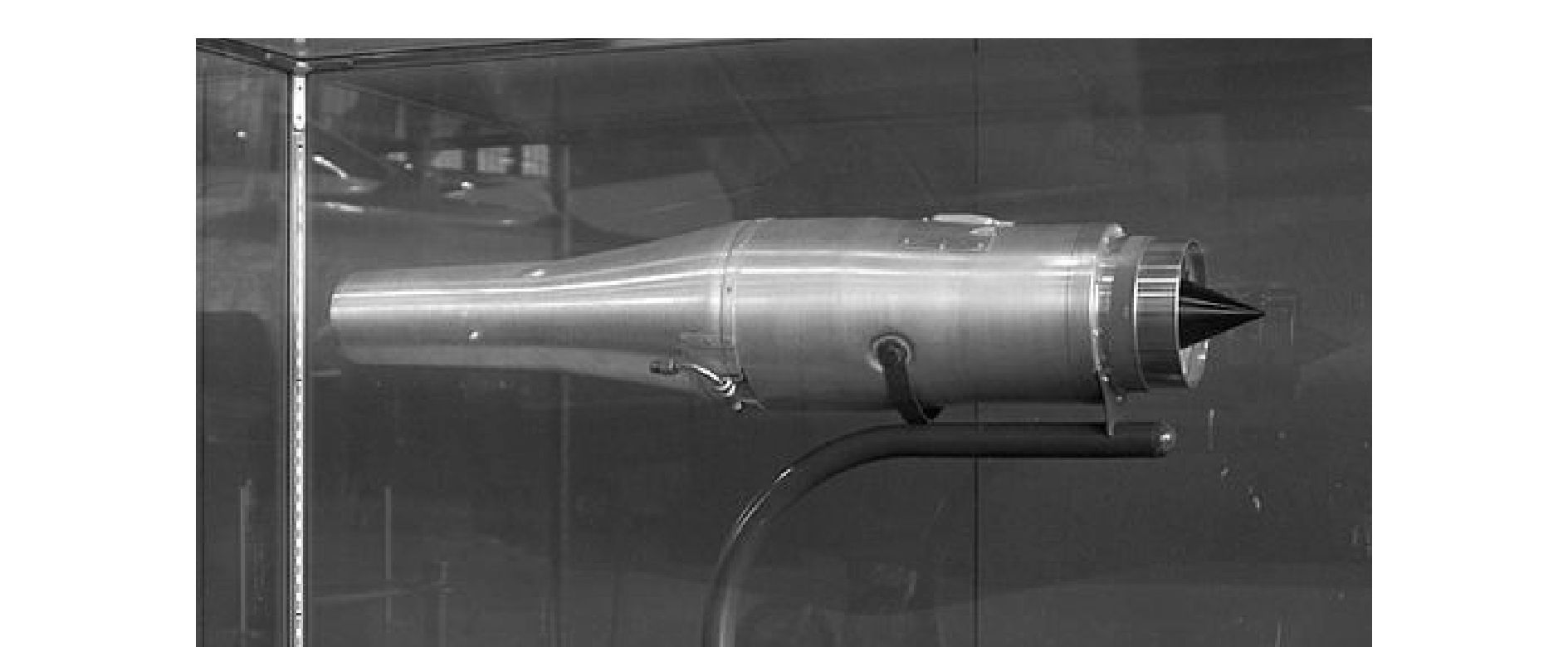

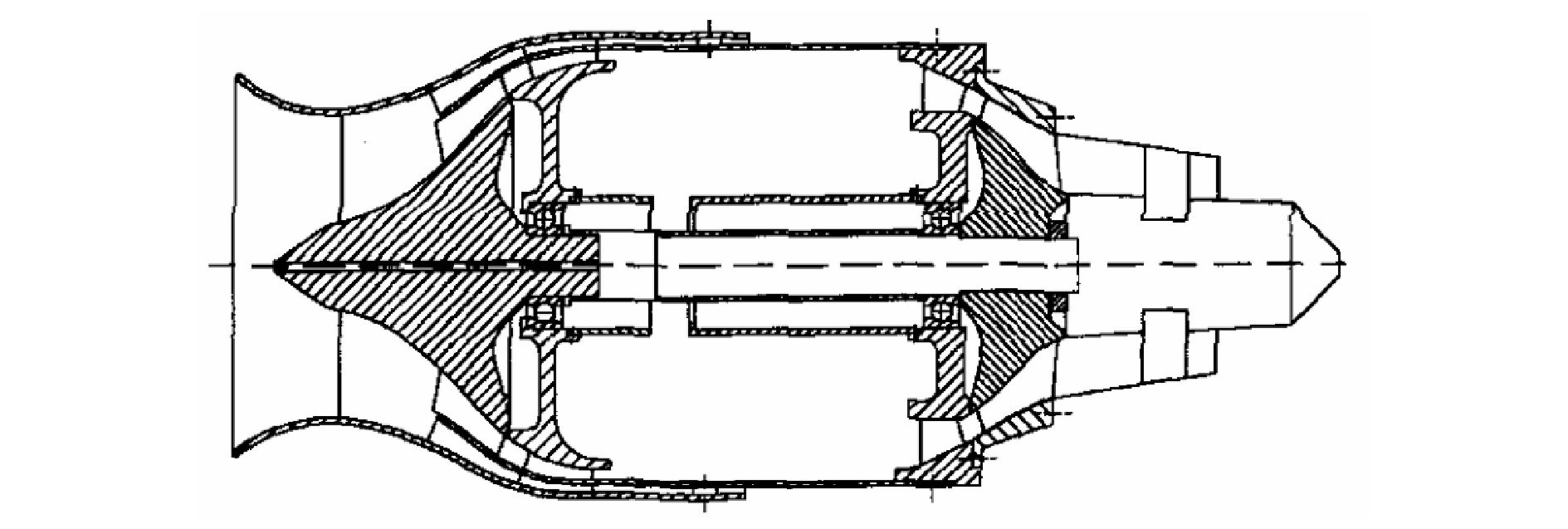

该方案典型的发动机型号为美国1984年首次装弹(AGM-136A沉默彩虹反辐射飞弹)试飞成功的F121涡扇发动机[7](见图 1),其长度1 010 mm,直径220 mm,涵道比1.7,推力310 N。该方案采用的6级轴流高压压气机或是其轴向长度较长、重量较重(推重比仅1.43) 的部分原因,高压压气机采用斜流或离心方案可能有助于解决该问题。

(2) 齿轮传动涡扇方案(Geared turbofan,GTF)[2]

该方案中,高压压气机和风扇之间增设了齿轮减速器,可有效克服风扇和核心机转速不匹配的问题,因而有助于提高内外涵压缩系统效率和涵道比。但这种方案结构复杂,高速齿轮减速箱不仅会产生功率损失,且需要引入滑油冷却装置,这些都造成设计难度较大,加工成本较高,使该方案难以用于微型涡扇发动机。

(3) 具有高矮叶片单叶轮风扇压气机的涡扇方案[5]

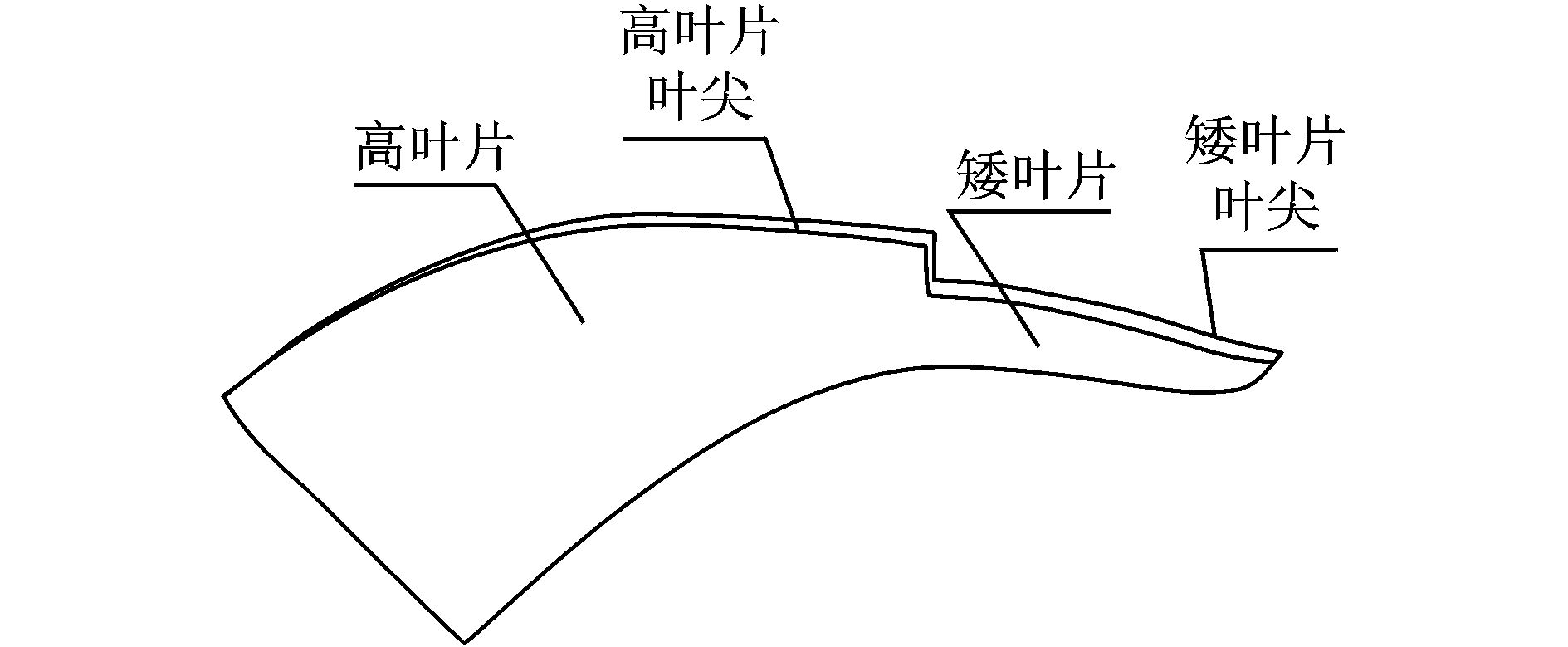

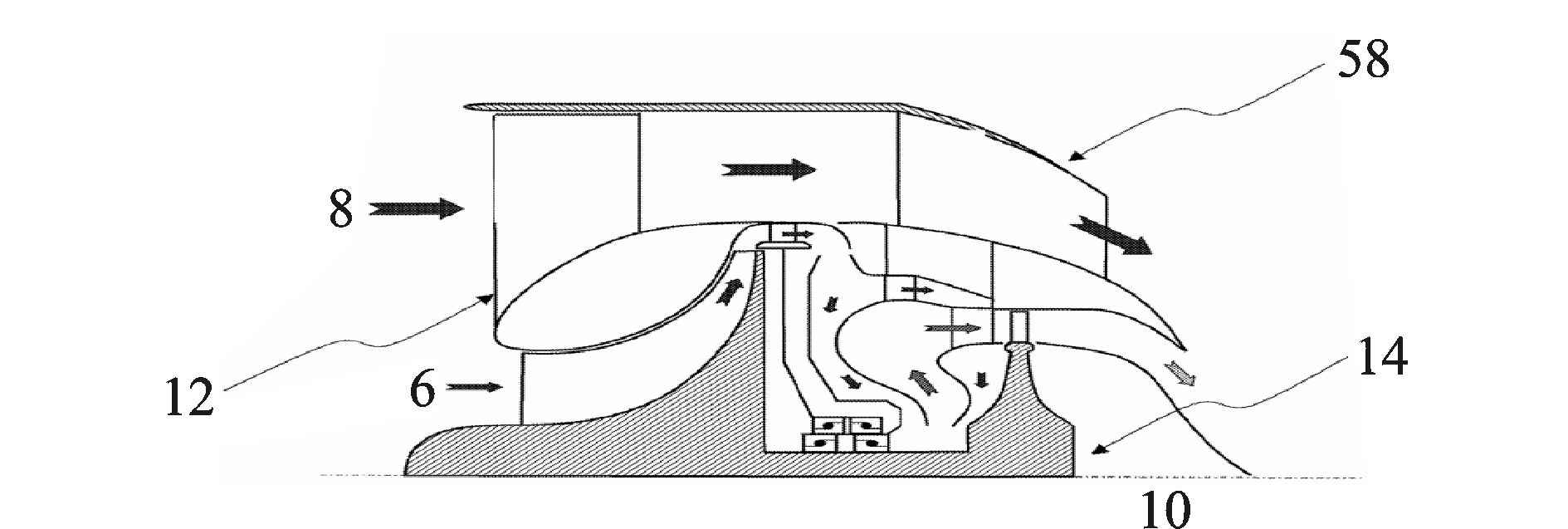

该方案作为单转子涡扇发动机,具有显著的结构优势,但在气动上也存在一些不足。高矮叶片单叶轮风扇压气机(见图 2,3)即把风扇和压气机作为一体,结构更为紧凑,摒弃了双轴的复杂性,且明显降低成本和重量,可行性较强。然而其内涵道增压比被限制在单级斜流压气机能达到的范围内,影响了其气动潜力的进一步发挥。

|

图 3 微型单叶轮涡扇发动机主体结构(不含火焰筒)[5] Figure 3 Sketchy structure of single blisk micro-turbofan engine (Dismounted the flame tube)[5] |

(4) 非同心(Non-concentric)双转子涡扇方案[4]

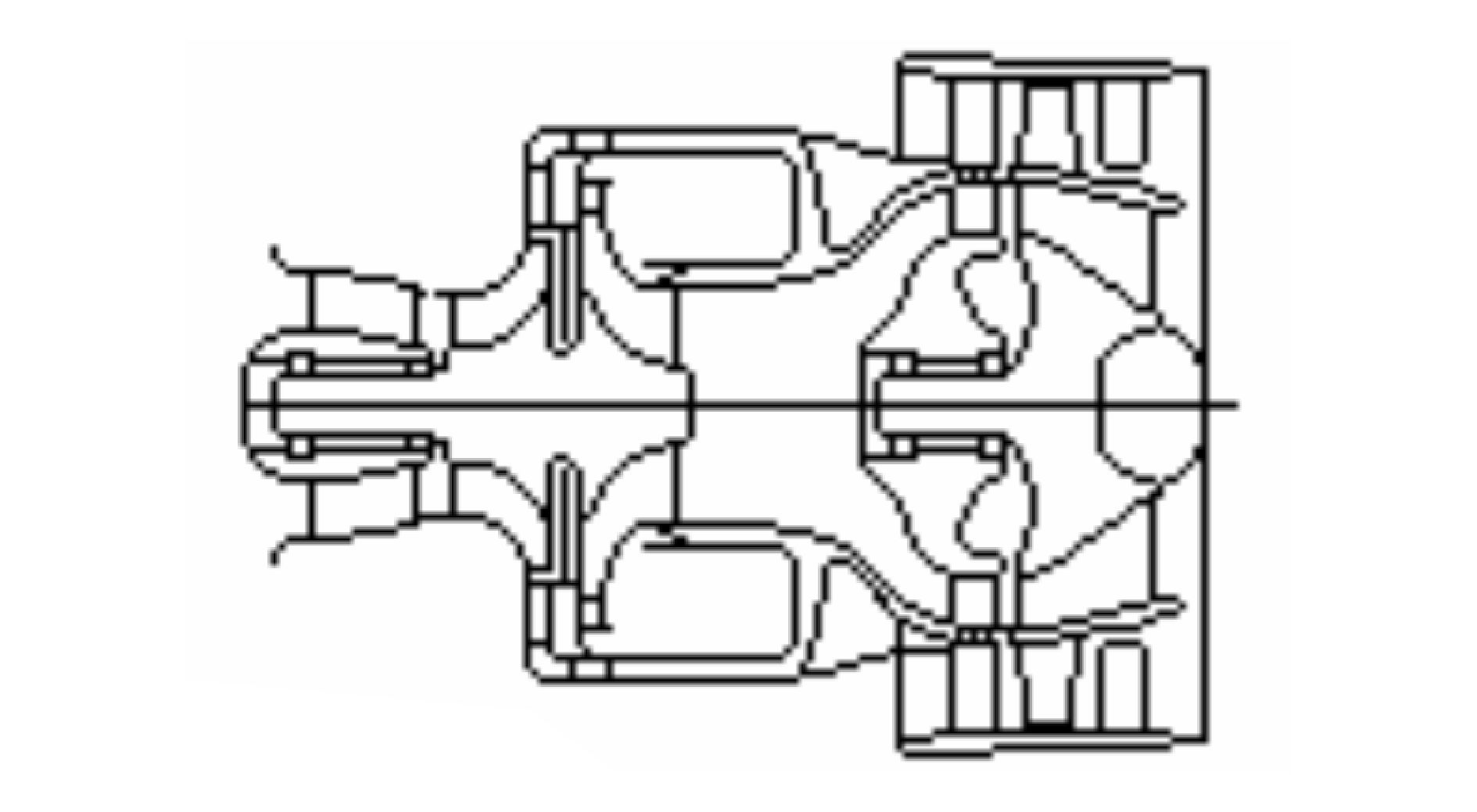

该类方案分为后风扇方案(见图 4)与反向后风扇方案(见图 5),能避免复杂的同心轴系结构及长内轴可能导致的动态失稳问题[2]。然而,后风扇方案整体式叶轮的结构设计以及冷、热气流的密封问题在微型尺寸范围内实现困难;反向后风扇方案进入内涵的气流要经过较长流道与两次180°折转,且两种方案的风扇不能起到内涵增压的作用,使得该类双转子方案气动上的优势被一定程度削弱。

(5) 气动耦合燃烧室前动力涡轮驱动风扇方案[6]

该方案(见图 6)由美国Metis Design公司开发,空气涡轮(位于燃烧室前)可将离心压气机转子出口气流切向分速度所具有的部分动能提取,并经由中介机匣传递到外涵风扇上,以对外涵气体做功。这种做法通过气动耦合方式代替机械方式传动,能避免复杂同心轴系及长内轴可能存在的动态失稳,从而在结构上相对简化与可行。然而,该方案也存在明显的弊端,外涵气流所获得的功实质上是经由燃气涡轮、离心压气机转子和空气涡轮三次气动损耗得到,功传递效率远小于机械传动方式,同时空气涡轮的存在使得燃烧室前总压变小,降低了内涵的经济性,这些不足使得双转子方案气动上的优势被一定程度抵消。

|

图 6 气动耦合燃烧室前动力涡轮驱动风扇的涡扇发动机[6] Figure 6 Turbofan engine utilizing an aerodynamically coupled pre-combustion power turbine [6] |

1.2 紧凑型复合压缩系统微型涡扇方案

由上一节可以看出,在微型化的作用下,结构简化和气动优化在涡扇发动机中的矛盾愈发显著,如何体现出结构与气动的综合优势成了微型涡扇方案研究的重点。本课题组在上述思想的指导下,提出一种新的方案——紧凑型复合压缩系统单转子微型涡扇发动机方案[8]。

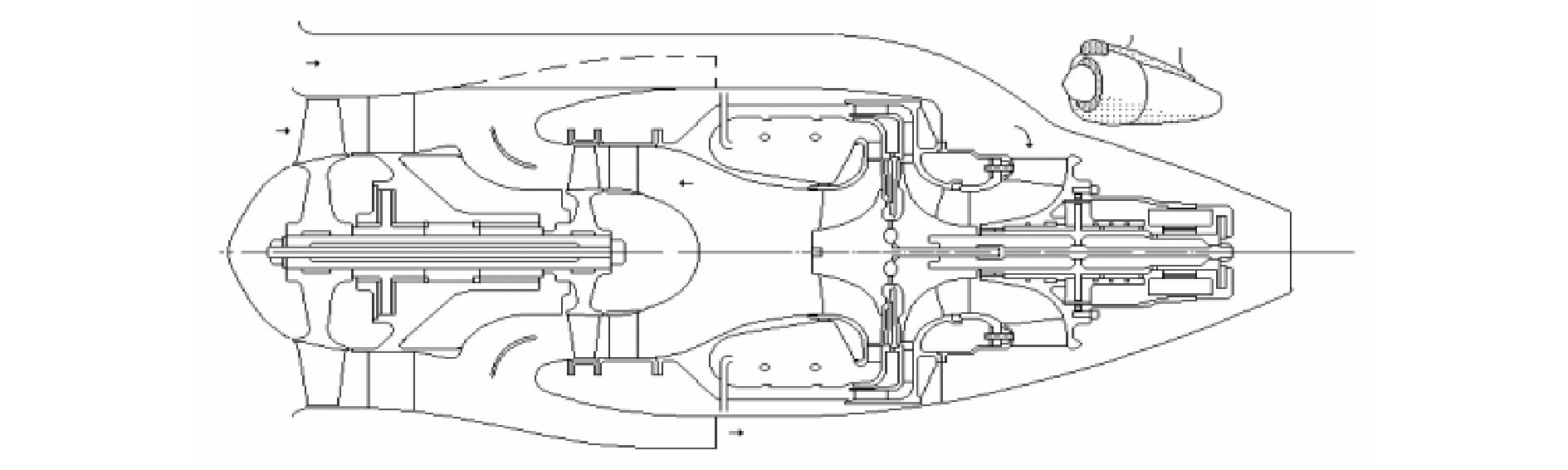

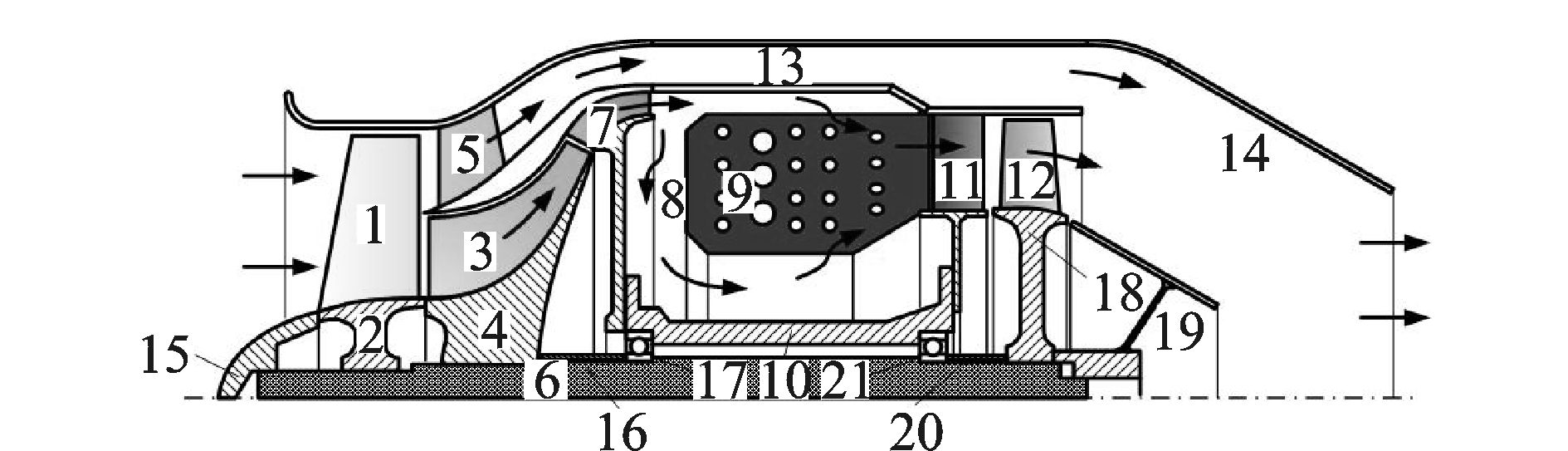

如图 7中数字标示,该方案部件主要包括轴流风扇转子(1)、斜流压气机转子(3)、风扇外涵静子(5)、斜流扩压器(7)、燃烧室、涡轮、掺混式喷管、中介机匣、外机匣以及转轴等。

|

图 7 紧凑型复合压缩系统微型涡扇发动机结构示意图[8] Figure 7 Schematic diagram of micro turbofan with compact and compound compressi on system [8] |

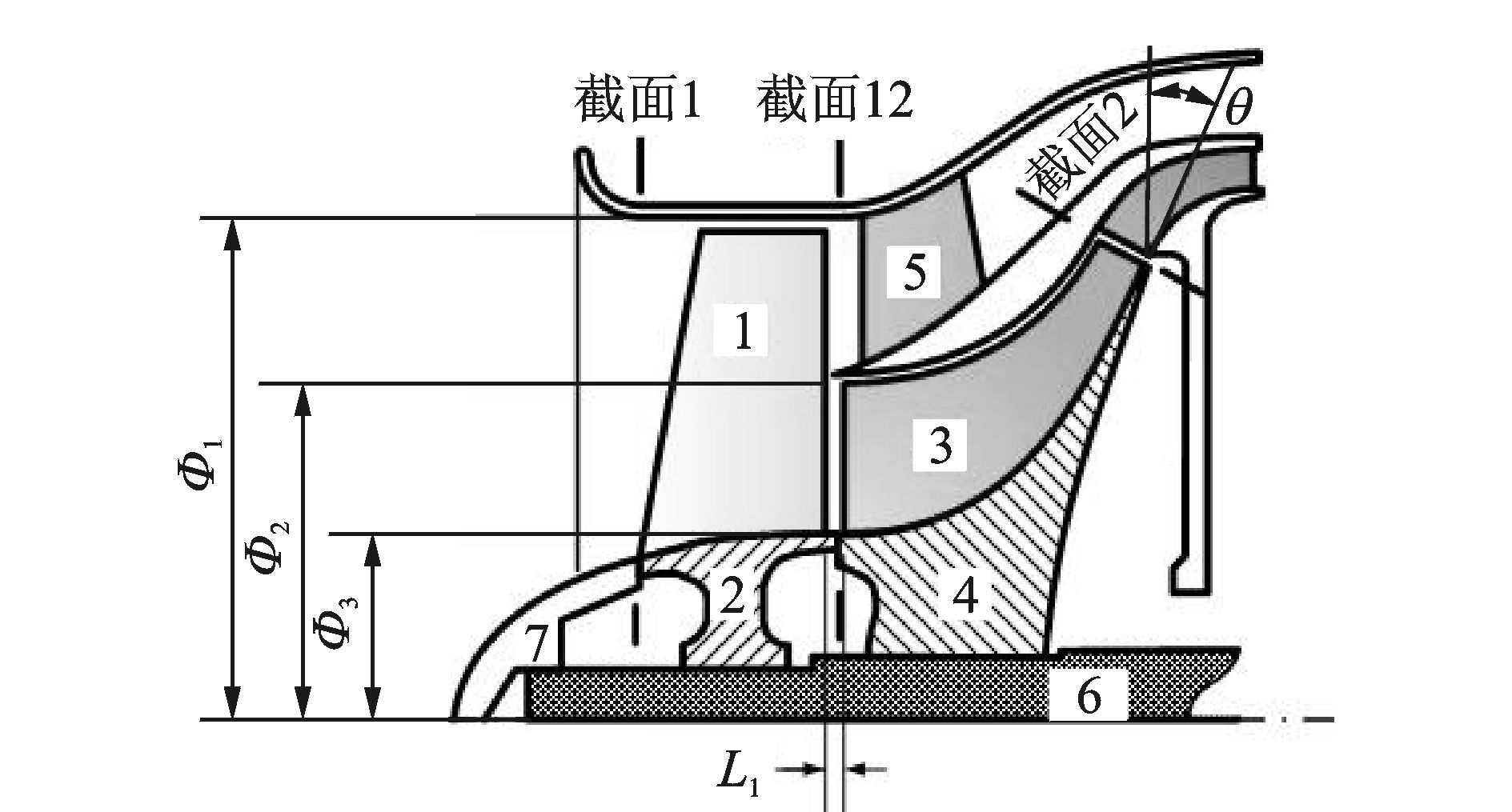

复合压缩系统由部件(1),(3),(5),(7) 组成,可在保证结构紧凑、重量轻的前提下,同时提供涡扇发动机内外涵所需压缩气体。其斜流压气机转子出口气流在子午面上与径向成一定夹角θ(见图 8),这样对应的斜流扩压器在相同轴向长度与面积扩张率的情况下可以采用更小的外径,使发动机外径尺寸降低,并增大单位迎面推力;另一方面,有利于减小外涵流道长度与子午面上的折转角度,这样中介机匣与外机匣型线更为平缓,外涵气流流动更为顺畅,能有效降低外涵总压损失。

|

图 8 复合压缩系统子午面示意图[8] Figure 8 Schematic diagram of compound compression system in meridian flow plane [8] |

内涵扩压器采用课题组自主提出的保形通道式扩压器[9],该类扩压器采用完整连续的叶片通道实现气流的减速扩压和流向转折,可避免常规分段的叶片式微型扩压器径向至轴向转弯段内存在的强烈掺混,减小损失并提高微型扩压器性能[3]。

系统内涵部分不设风扇静子,风扇与斜流压气机转子构成具有更高气动潜力的串列叶片。相关研究表明,串列叶片主要可通过如下几方面原理提高压缩性能:① 串列叶片运用两排叶片承担气动载荷,第二排叶片产生新的附面层,抑制了附面层发展与分离;② 前后排叶片的相互影响,改变了叶片的载荷大小及分布,如后排叶片前缘的滞止作用能增加前排叶片载荷[10];③ 前后排叶片的相对位置会改变串列叶片的激波结构和前排叶片尾迹强弱,从而影响串列叶片特性[11];④ 前后排叶片的重叠部分可构成收敛形通道,加速通过的气流对后排叶片吸力面附面层具有吹除作用,能有效抑制流动分离[12];⑤ 后排叶片吸力面诱导边界涡的抽吸效应,缓解前排叶片形成的堵塞并引导上游尾迹向下游流动[13];⑥ 合理周向位置的串列离心叶轮具有更小的尾迹区与更均匀的叶轮出口速度场,能减小扩压器中的掺混损失,提高扩压器总压恢复系数[14]。在前人研究基础上,本文将串列叶片提高性能的机理归纳为独立作用机制与耦合作用机制,并在下节更为详细地进行探讨。

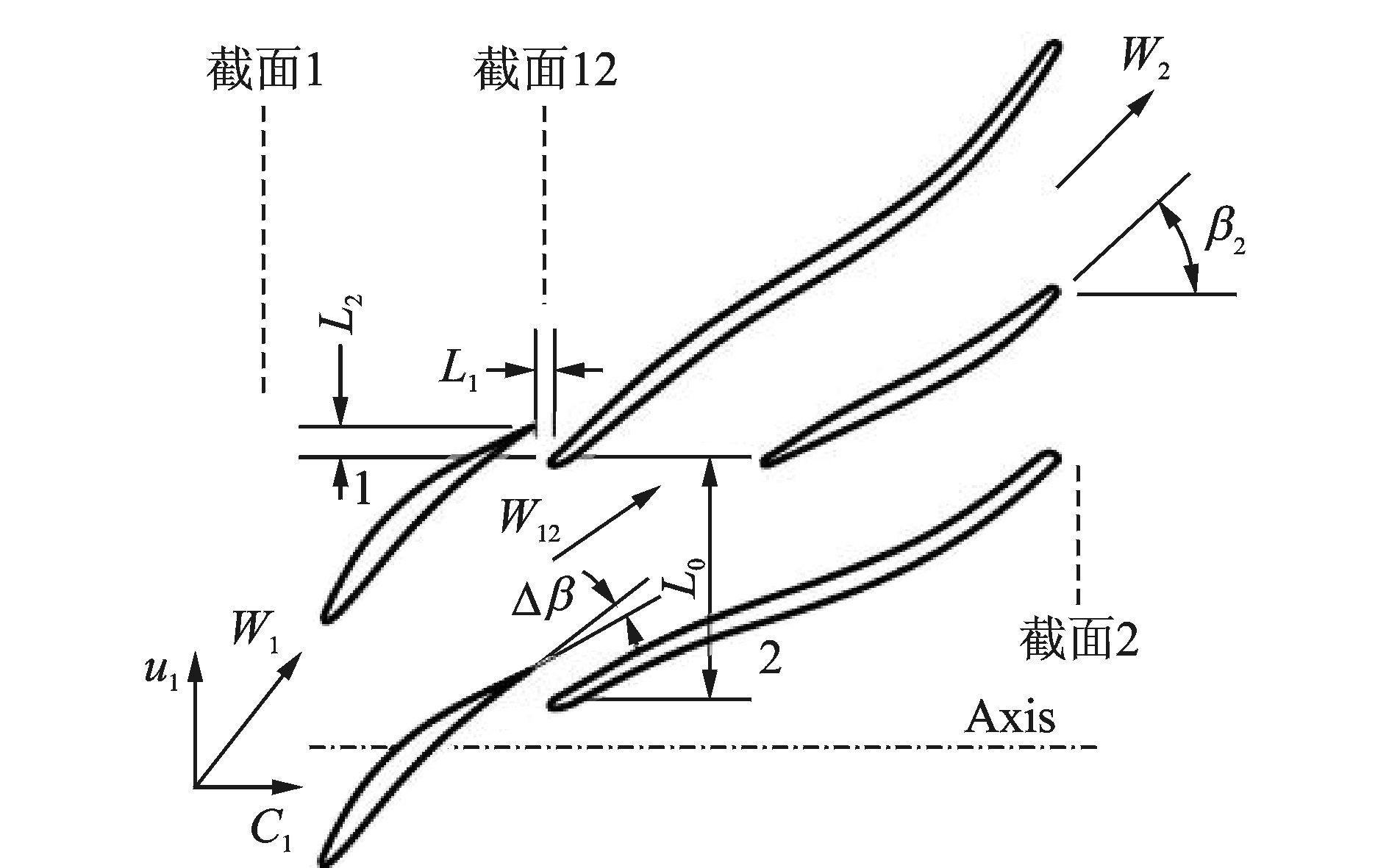

根据上述串列转子改善流场的机理,可通过优选周向位置(L2)、轴向间隙(L1)、斜流压气机进口名义攻角(Δβ)等(见图 9),使增压能力和压缩效率都显著提高。实际设计中,参数L1,L2和Δβ都可为叶高的函数,从设计角度而言,L2一般选取后排叶片前缘靠近前排叶片压力面的正列方案,这样后排叶片前缘的堵塞作用能增大前排叶片压力面静压,增加了前排叶片载荷,前排叶片压力面流动状态较好的气流也能对后排叶片吸力面附面层起到吹除作用,考虑到制造成本与安装方便,L1一般选取较小的正值,前后排叶片可以形成一定的重合部分,而Δβ一般选取较小的负值,这样,重叠部分构成收敛通道,形成局部加速区域,加强了附面层吹除作用[15]。另外,下节的分析将指出,一些情况下,部分串列会产生更高的性能收益,此时,可等效于L1,L2和Δβ在部分叶高为零。

|

图 9 复合压缩系统内涵S1流面示意图[8] Figure 9 Schematic diagram of compound compression system down the bypass in S1 flow plane [8] |

总而言之,该方案作为单转子方案,相比双转子方案,具有结构简化的优势,且在中小涵道比的情况下,风扇与核心机转速不匹配问题并不显著;相比其他单转子方案,该方案的结构最为简单、紧凑,并利用内涵串列叶片的气动潜力,使内涵热力循环效率有所提高,且该串列结构由风扇与斜流压气机转子自然形成,未显著增加加工难度。

1.3 串列叶片提高内涵性能机理的初步研究 1.3.1 薄圆弧平面叶栅研究——独立作用机制与耦合作用机制由上述分析可知,风扇与斜流压气机转子构成串列叶片是提高新型微型涡扇发动机内涵性能的关键。为了避免叶形厚度分布、角度分布和三维效应复杂性的干扰,而将焦点集中于由附面层发展主导的串列叶片和单列叶片性能的不同,本节通过薄圆弧平面叶栅研究串列叶片提高压缩性能的核心机理。在理解前人研究的基础上,本文将串列叶片的作用机制分为两类,即独立作用机制与耦合作用机制。独立作用机制忽略了前后排叶片间的耦合作用,只考虑前后排叶片自身的附面层生成与尾迹掺混产生的效果,当前后排叶片相距足够远时即可认为只由独立作用机制产生作用;耦合作用则考虑前后排叶片的相互作用,该作用与叶片的相对位置(轴向距离L1和周向距离L2)密切相关,前后排叶片重合段的加速作用和前排叶片尾迹对后排的影响等都属于这一作用机制。

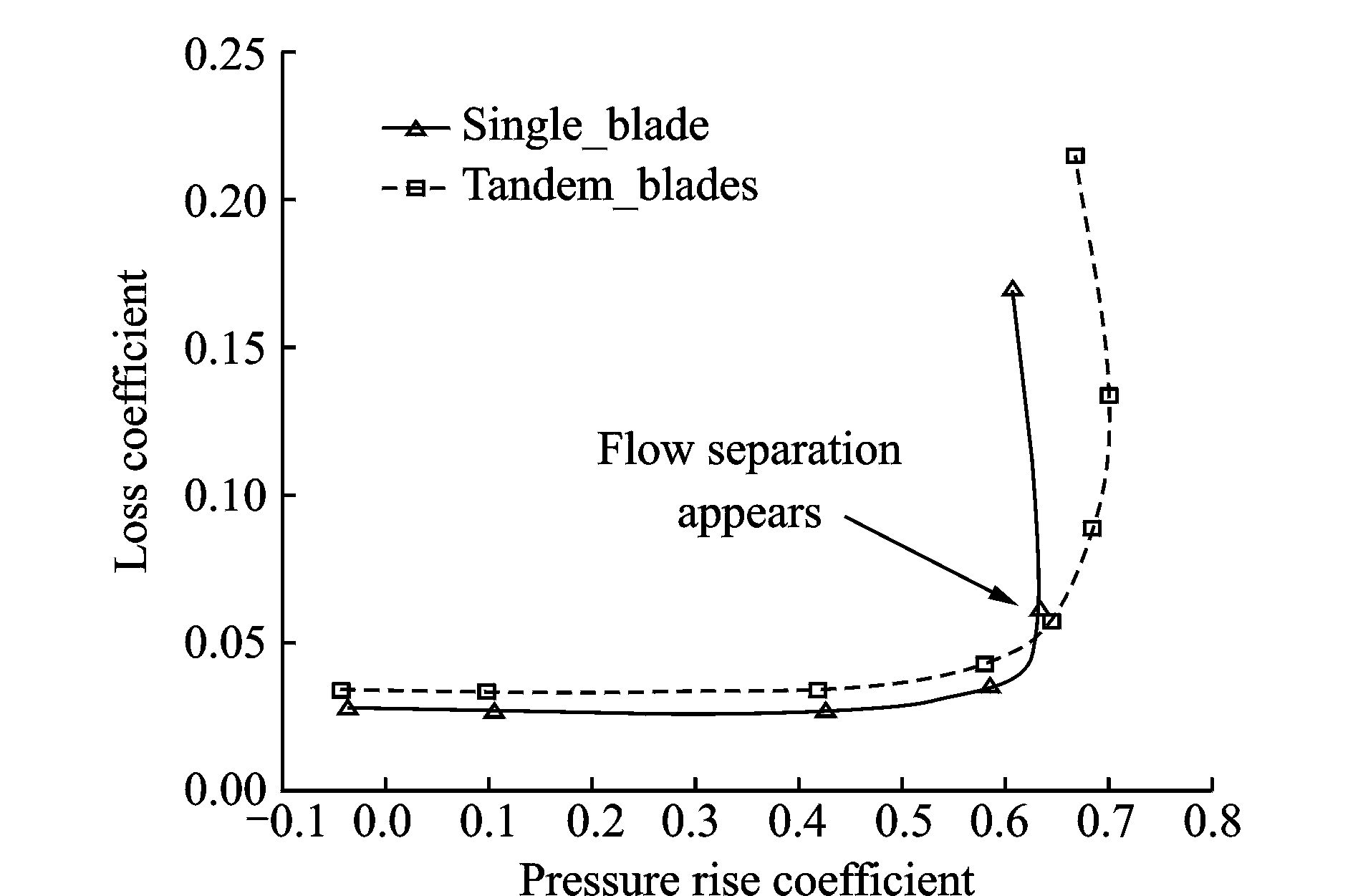

保证薄圆弧叶片弧长不变,逐步增大其弯度,可得到一系列扩压度由小到大的薄圆弧叶片构成的叶栅,叶栅的损失系数与扩压度之间的关系如图 10中曲线Single_blade所示,随着扩压度增加,损失系数先略有下降,再缓慢上升,在出现流动分离后,叶栅达到其扩压极限,损失迅速增高。其次,考虑独立作用机制下的串列叶栅,将薄圆弧叶片分为近似相等的两段,并沿轴向分隔足够远,确保叶片间的耦合相互作用足够弱,串列叶栅的损失系数与扩压度之间的关系如图 10中曲线Tandem_b lades所示,趋势与单列叶片相似,在单列叶片发生分离后的扩压度下,串列叶栅的扩压极限更高,损失更低,而在单列叶片未发生流动分离的扩压度下,其损失约为单列的1.1倍。

|

图 10 不同扩压度单列与串列薄圆弧平面叶栅的损失系数对比 Figure 10 Loss coefficient versus pressure rise coefficient of single and tandem thin circular cascades |

低扩压度下,可通过理论解释串列叶栅损失系数较单列叶片大的机理。对于扩压度很小的叶栅通道,其叶形损失主要由叶片表面附面层产生的阻力造成,该阻力可用平板附面层理论较好地近似。运用动量守恒可知

| $S({p_2} - {p_1}) + D = \rho V_1^2S - \rho V_2^2S$ | (1) |

式中:p1,p2为叶栅通道进出口静压;V1,V2为进出口速度;ρ为气体密度(近似认为密度不变);S为叶栅栅距;D为单个叶片产生的阻力。而由叶形损失的定义可得

| $\begin{align} & \quad \quad \quad \tilde{\omega }=\frac{p_{1}^{*}-p_{2}^{*}}{\frac{1}{2}\rho V_{1}^{2}}~= \\ & \frac{({{p}_{~}}1-{{p}_{2~}})+\frac{1}{2}\rho (V_{1}^{2}-V_{2}^{2})}{\frac{1}{2}\rho V_{1}^{2}}=2{{C}_{D~}}t~ \\ \end{align}$ | (2) |

式中:p1 *和p2 *分别为进出口总压;CD和t分别为叶片阻力系数和叶栅稠度。其定义分别为

| ${C_D} = \frac{D}{{\frac{1}{2}\rho V_1^2L}}$ | (3) |

| $t = \frac{L}{S}$ | (4) |

式中L为叶片弦长。根据附面层理论,有

| ${C_{D}} \propto Re_{L}^{ - n}$ | (5) |

| $R{e_L} = \frac{{\rho {V_1}L}}{\mu }$ | (6) |

式中:ReL为以叶片弦长为特征长度的雷诺数;μ为气体黏性系数;系数n与流动状态相关。假设串列叶片两个叶片的长度分别为单列的一半,可知串列叶片叶形损失

| $\frac{{{{\tilde \omega }_{\rm{t}}}}}{{{{\tilde \omega }_{\rm{s}}}}}{\rm{ = }}\frac{{Re_{L/2}^{ - n}}}{{Re_{L}^{ - n}}} = {2^n}$ | (7) |

式中:层流时,n=1/2,该比值约为1.4;湍流时,n=1/7~1/5,该比值约为1.1~1.15。由于图 10中的流场计算采用全场湍流,因此,低扩压度下,串列叶片损失系数约为单列叶片的1.1倍。该计算与分析表明,串列叶片适用于采用单列叶片会发生分离的高负荷情形。

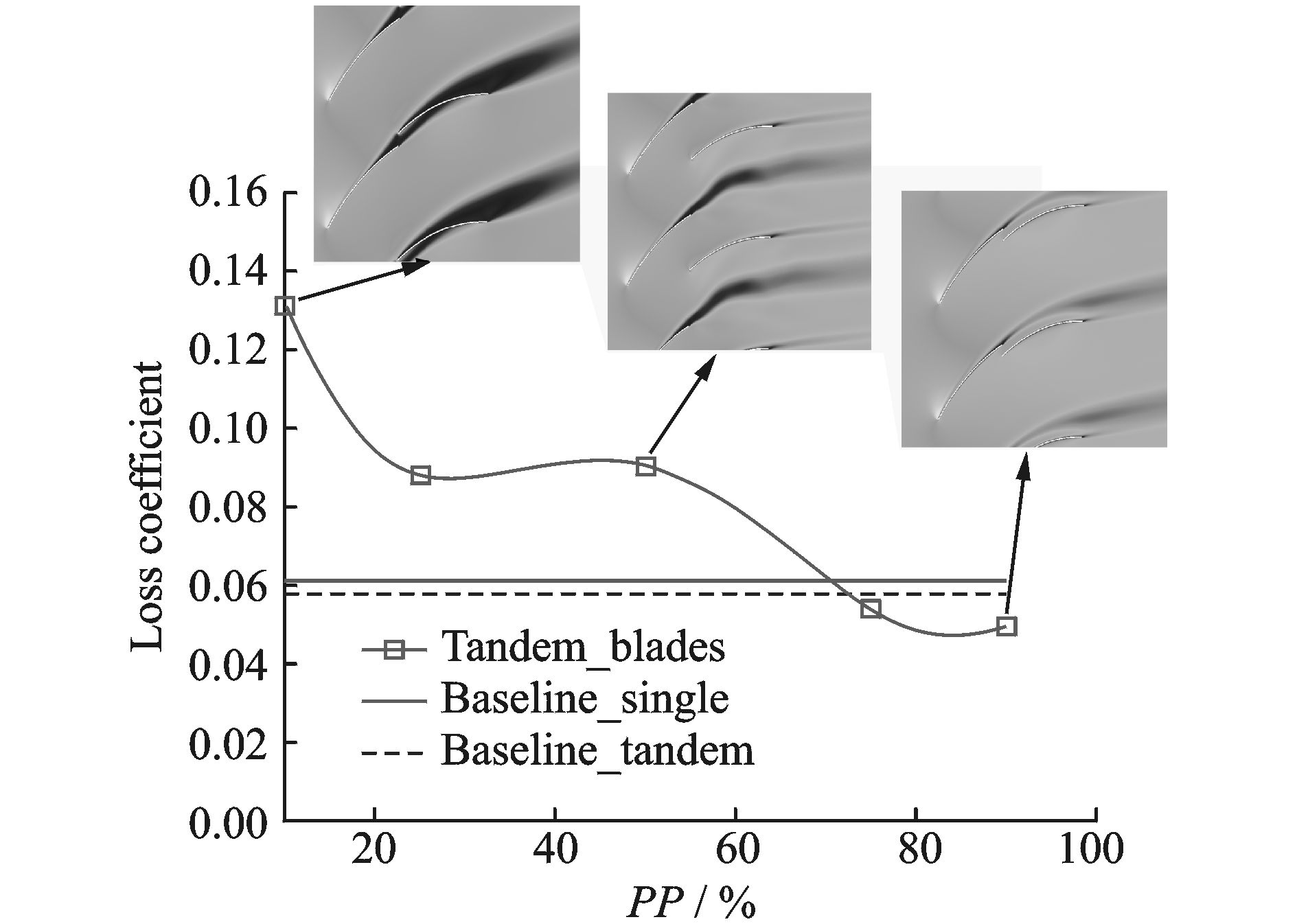

下面考虑串列叶片前后排的耦合作用(这里只考虑轴向间距L1为零,前后叶片周向偏距L2的影响),定义PP(pitch percent) [10]为后排叶片向叶背方向移动的距离占栅距的百分比(PP=1-L2/t),图 11给出在独立作用机制下,串列叶片比单列叶片损失系数略低情况下,耦合作用下串列叶片的损失系数与PP的关系。可以看出,损失系数的总体趋势为在较小PP下,损失系数较大,而在较大PP下,损失系数较小。其主要原因为,较大的PP下,前排叶片压力面流速较高的气流能对后排叶片附面层进行吹除,抑制其分离,而较小的PP下,后排叶片的堵塞与滞止作用则会加重前排叶片的分离。

|

图 11 不同周向偏距下串列薄圆弧平面叶栅的损失系数 Figure 11 Loss coefficient versus pressure rise coefficient of tandem thin circular cascades with different pitch percents |

通过对薄圆弧平面叶栅的研究可知,独立作用机制使得串列叶片不适合于低负荷情形,而适用于使用相同弦长和稠度的单列叶片会产生流动分离的高负荷情形,而耦合作用机制则使得串列叶片产生额外于独立作用机制的性能增益。

1.3.2 斜流压气机转子中的应用——串列叶片与半串列叶片由于该新型微型涡扇发动机内涵采用斜流压气机,其风扇转子相当于斜流压气机导风轮,两者构成串列转子叶片,因此有必要验证串列叶片提高斜流压气机性能的有效性,从而表明新型方案的优势。

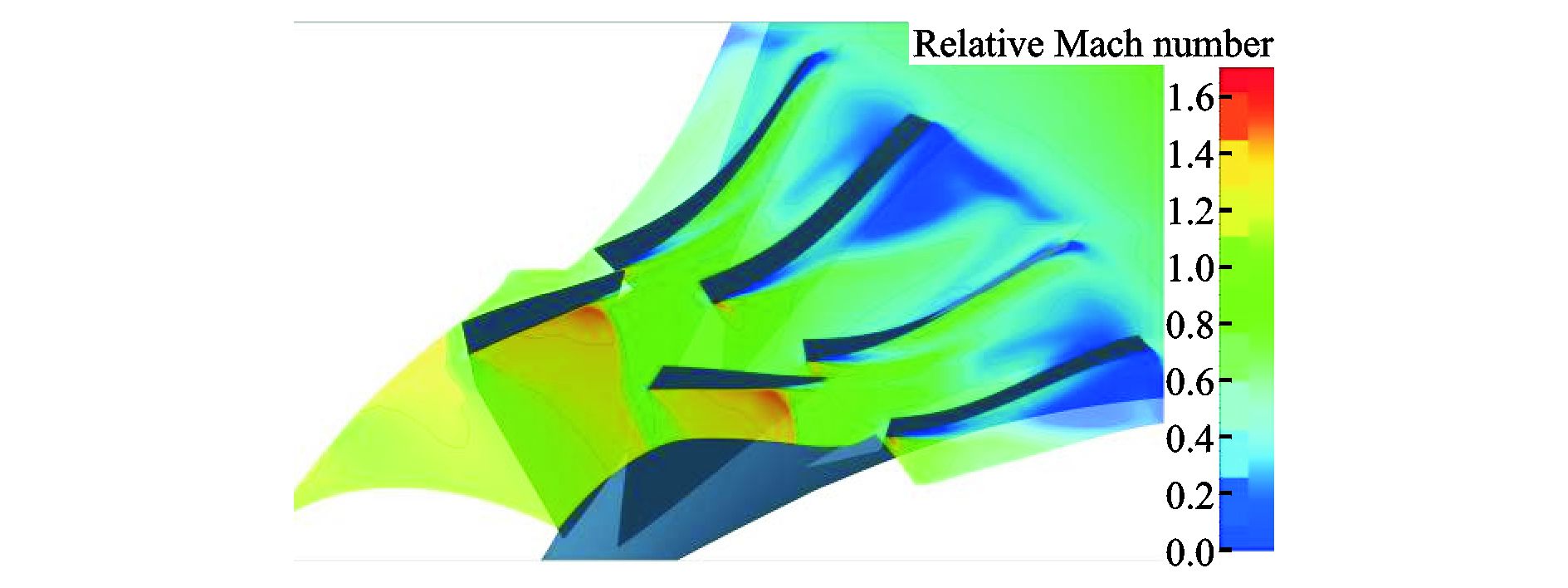

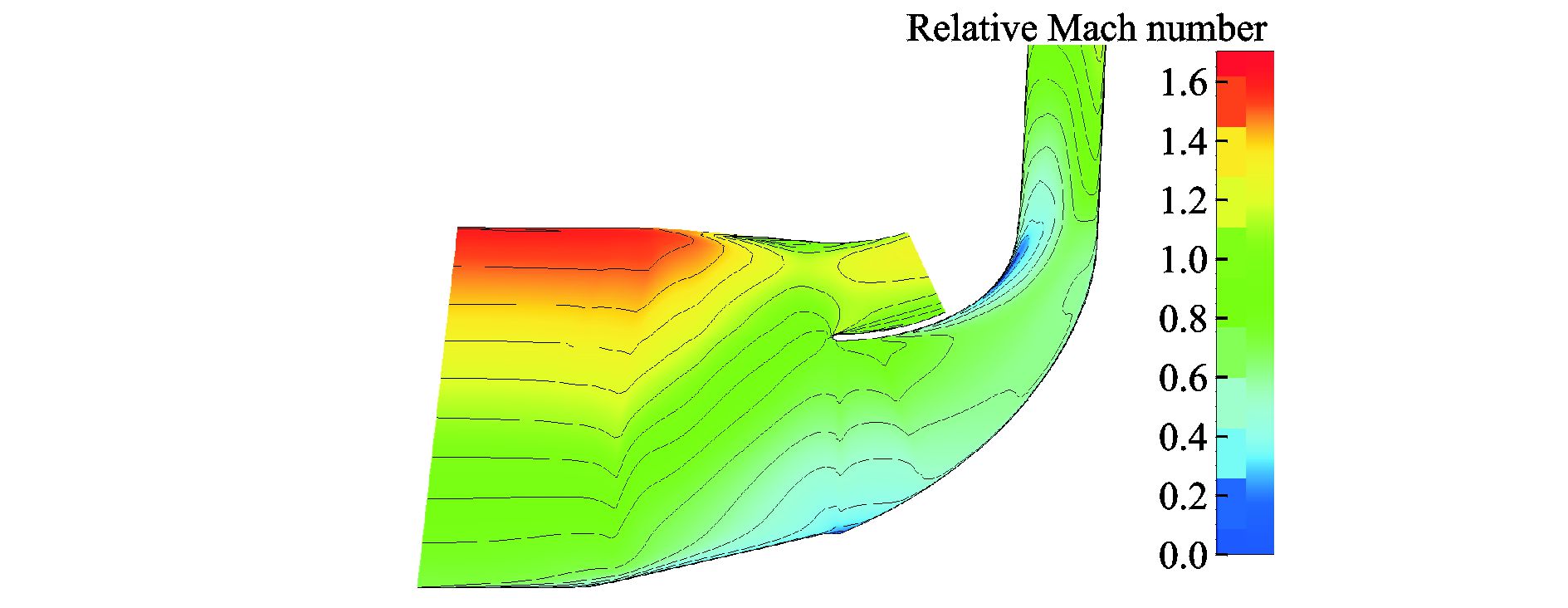

实际设计新型微型涡扇发动机复合压缩系统需要同时考虑内外涵气动性能及强度要求等多方面复杂因素,因而不利于对比分析串列叶片方案对内涵压缩性能的提升作用。因此本节以课题组在某型微型涡喷发动机中采用的斜流压气机转子为原型,并考虑到上文分析的串列叶片适用范围,在此原型基础上采用了两种串列形式,即全叶高采用串列(下文简称串列)和叶尖20%叶高采用串列(下文简称半串列,详见文献[16])。原型、串列及半串列斜流转子的造型及90%叶高马赫数云图分别如图 12~14所示。在设计点流量1.05 kg/s下,单列叶片转子(原型)压比4.4,效率88.4%;串列叶片转子压比4.4,效率88.9%;半串列叶片转子压比4.6,效率91.5%。由图可以看出,串列叶片能较好抑制原型压气机近叶尖激波附面层干扰造成的分离,然而在原型的低叶高无分离处,采用串列叶片则会增加额外的摩擦损失,部分抵消叶尖流动改善带来的增益,因此,设计点下压比与原型持平,效率仅提升约0.6%。而半串列叶片不仅使得叶尖流动得以改善,而且避免了叶中及叶根采用串列造成的额外摩擦损失与堵塞,使得其压比相比原型提高4.5%,效率提高3.5%,总体性能上有了较大幅度的提升。

|

图 12 原型斜流压气机转子与90%叶高马赫数云图 Figure 12 Prototype mixed flow compressor rotor and Mach number contour at 90% span |

|

图 13 串列斜流压气机转子与90%叶高马赫数云图 Figure 13 Tandem mixed flow compressor rotor and Mach number contour at 90% span |

|

图 14 半串列斜流压气机转子与90%叶高马赫数云图 Figure 14 Partially tandem mixed flow compressor rotor and Mach number contour at 90% span |

总而言之,在斜流压气机转子中,由于分离往往发生在叶尖,因此半串列叶片技术比串列叶片技术更有可能发挥转子的性能优势。考虑到该涡扇方案压缩系统采用串列叶片形式的风扇可靠性更高、便于独立进行气动设计,下文中均采用串列叶片形式对复合压缩系统进行初步的气动设计及验证,半串列形式在新型微型涡扇中的应用则有待于今后的进一步研究。

2 紧凑型复合压缩系统微型涡扇总体性能方案设计本课题组已成功研制了一系列微型涡喷发动机,包括一款在研涡喷发动机在内,发动机直径涵盖60~170 mm,推力分别为4,9,18,40和50 kg,为了更好实现微型涡轮发动机的系列化发展,满足以其为动力装置飞行器的各种推力需求,本文以地面80 kg(784 N)推力作为微型涡扇发动机设计点推力。首先,针对该推力微型涡扇发动机进行了总体性能建模与分析,并给出总体性能设计参数。

由于微型涡轮无冷却装置,涡轮前总温不能超过1 200 K,出于安全余量考虑,设计点定为1 150 K。因此,微型涡扇发动机设计点(地面台架状态)主要设计参数有4个,分别为内涵总压比πi*、外涵总压比πo*、函道比B、内涵空气流量mi,由于地面净推力784 N、功率平衡关系及喷管进口内外涵总压大约相等的条件,上述4个设计参数只有2个是独立的,为设计及表述方便,不妨选为πi*和B。其他性能计算所需参数根据经验或估算给定,具体数值见表 1(符号σ,η分别代表总压恢复系数、效率,下标i,bpr,b,m,mix,of,ic,t分别代表进口、外涵流路、燃烧室、机械、掺混、风扇转子外涵、压缩系统内涵整级和涡轮整级,出于方便考虑,外涵风扇静子的总压恢复系数包含于σbpr中)。

| 表 1 微型涡扇设计点经验参数的选取 Table 1 Selected empirical parameters of micro turbofan design point |

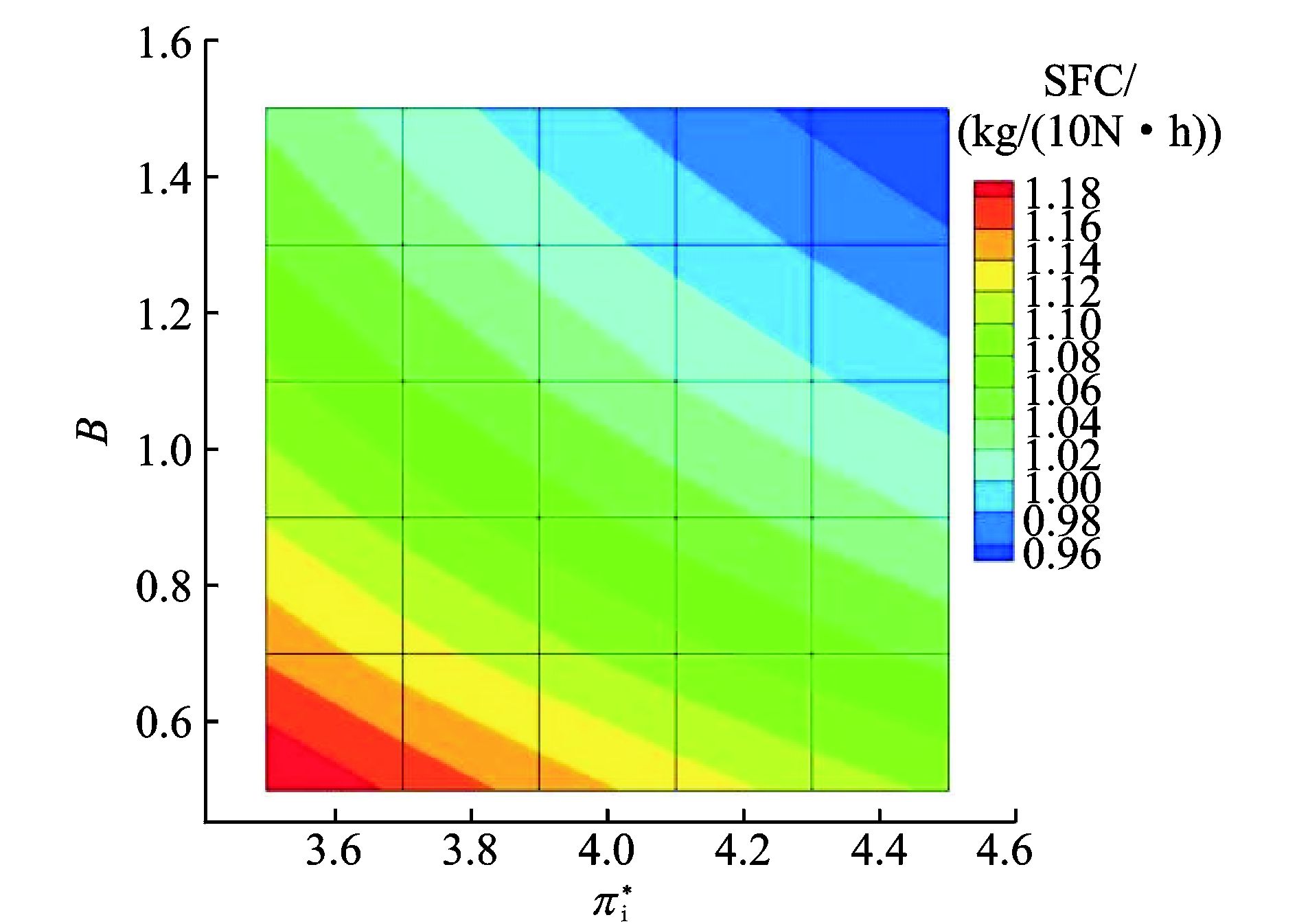

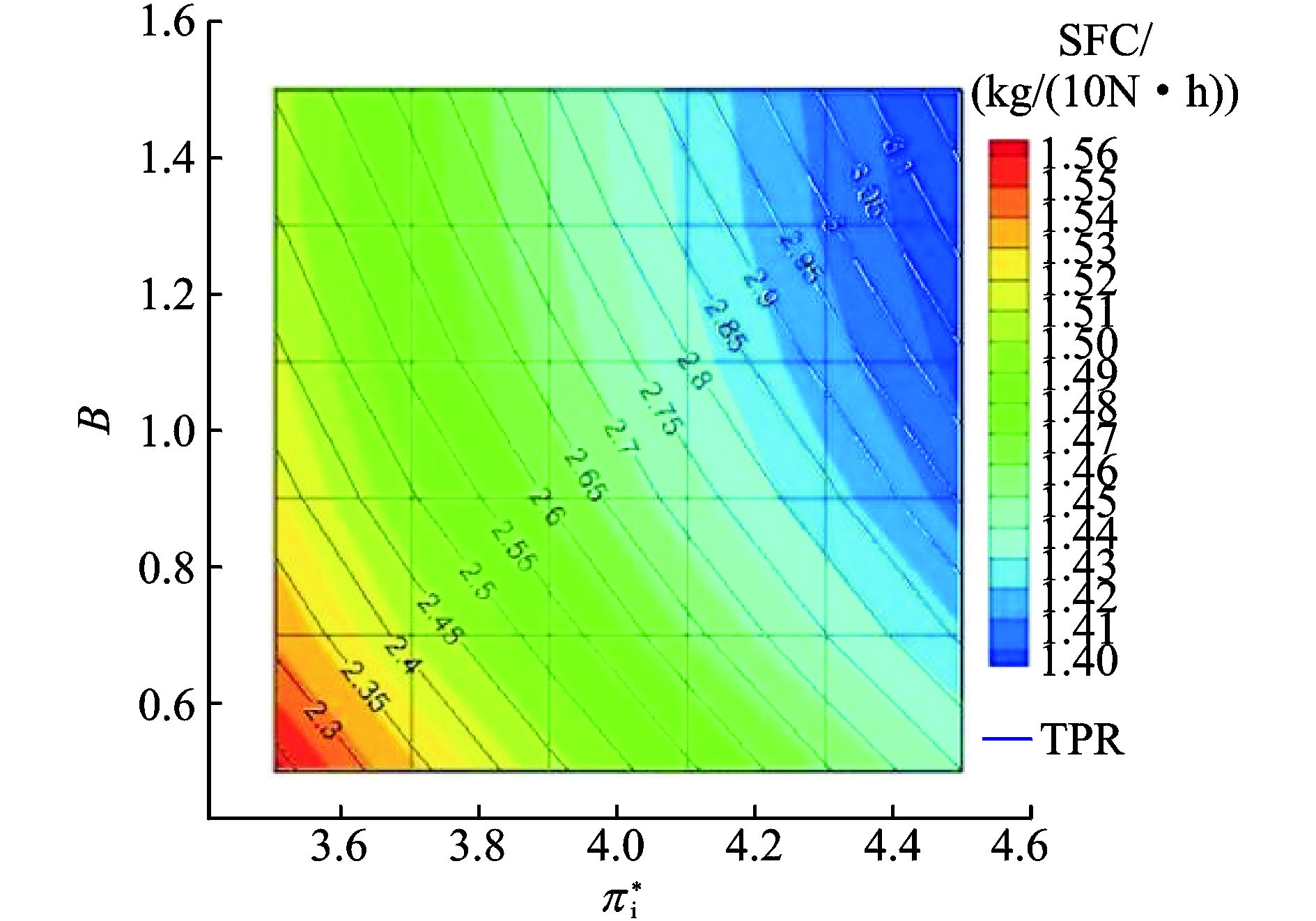

πi*和B的不同取值构成总体性能设计参数的可行域,图 15和图 16分别给出感兴趣的范围内(πi*=3.5~4.5,B=0.5~1.5),微型涡扇发动机在设计点(地面台架状态)及巡航状态(高度3 000 m,马赫数0.6) 下的耗油率。

|

图 15 可行域中微型涡扇设计点耗油率 Figure 15 Specific fuel consumption of micro turbofan design point in feasible region |

|

图 16 可行域中微型涡扇巡航状态耗油率及涡轮落压比 Figure 16 Specific fuel consumption and turbine pressure ratio of micro turbofan cruising condition in feasible region |

由图 15,16可以看出,无论设计点还是巡航状态,可行域中耗油率都随涵道比和内涵总压比的增大而减小,而图 16表明,由于巡航速度的影响,耗油率在涵道比1.5附近存在极值点,耗油率降低幅度在涵道比1以上变得缓慢。然而,涵道比的增大意味着风扇叶尖相对马赫数增大,影响外涵压缩效率;内涵压比的增大则受串列转子增压极限影响。不仅如此,本课题组微型跨声轴流涡轮的研究表明,用于微型涡扇的该类型涡轮的落压比难以在保证效率的前提下达到3以上(图 16同时给出涡轮落压比TPR的等值线)。综合上述并出于留有余量的考虑,本文将主要设计参数πi*和B分别取为4.0和1.0,通过总体性能计算可以求出对应πo*为1.5,mi为1.19 kg/s,发动机总流量mt为2.38 kg/s,地面台架状态SFC为1.02 kg/(10N·h)。发动机耗油率与循环压比、涡轮前温度、涵道比和部件性能等密切相关。本文所研究的微型涡扇和与其具有相同循环压比、涡轮前温度和部件性能的微型涡喷可认为处在相同性能水平上,通过计算,该涡喷地面台架状态SFC为1.35 kg/(10N·h)。因此,相比与同性能水平微型涡喷发动机,该微型涡扇的耗油率约降低24.4%。

3 复合压缩系统转子三维气动造型设计 3.1 复合压缩系统转子一维流路设计计算复合压缩系统转子由于其特殊结构,从而具有独特的设计方法。离心叶轮可以采用导风轮和叶轮分开的形式,其中的导风轮可以按照轴流压气机的设计方法设计[14, 17],考虑到风扇扭向设计需同时考虑内外涵,因此,在初步设计时,风扇转子运用轴流压气机设计方法独立设计是合理和方便的,而斜流压气机叶轮则采用考虑进口正预旋的斜流/离心叶轮设计方法。风扇转子和斜流压气机的串列形式及相对位置的优化将在今后的研究中进行。

由于材料比强度的限制,风扇与斜流压气机转子的轮缘线速度都不能超过500 m/s,根据课题组微型离心/斜流叶轮及涡轮的设计经验和设计流量要求,首先确定转速为72 376.3 r/min。然后利用一维估算程序,估算斜流叶轮出口参数。内涵采用的保形通道式扩压器总压恢复系数约为0.8,叶轮压比在初步设计中取5.0,效率取0.90,初始设计中滑移因子与出口绝对气流角的给定参考文献[3],实际叶轮在三维设计中将出口宽度和叶片角分别调整为10.4 mm和13°。斜流叶轮出口一维估算给定值及主要估算结果见表 2。

| 表 2 斜流叶轮出口一维估算给定值及主要估算结果 Table 2 Given and 1D estimated value of mixed flow impeller outlet |

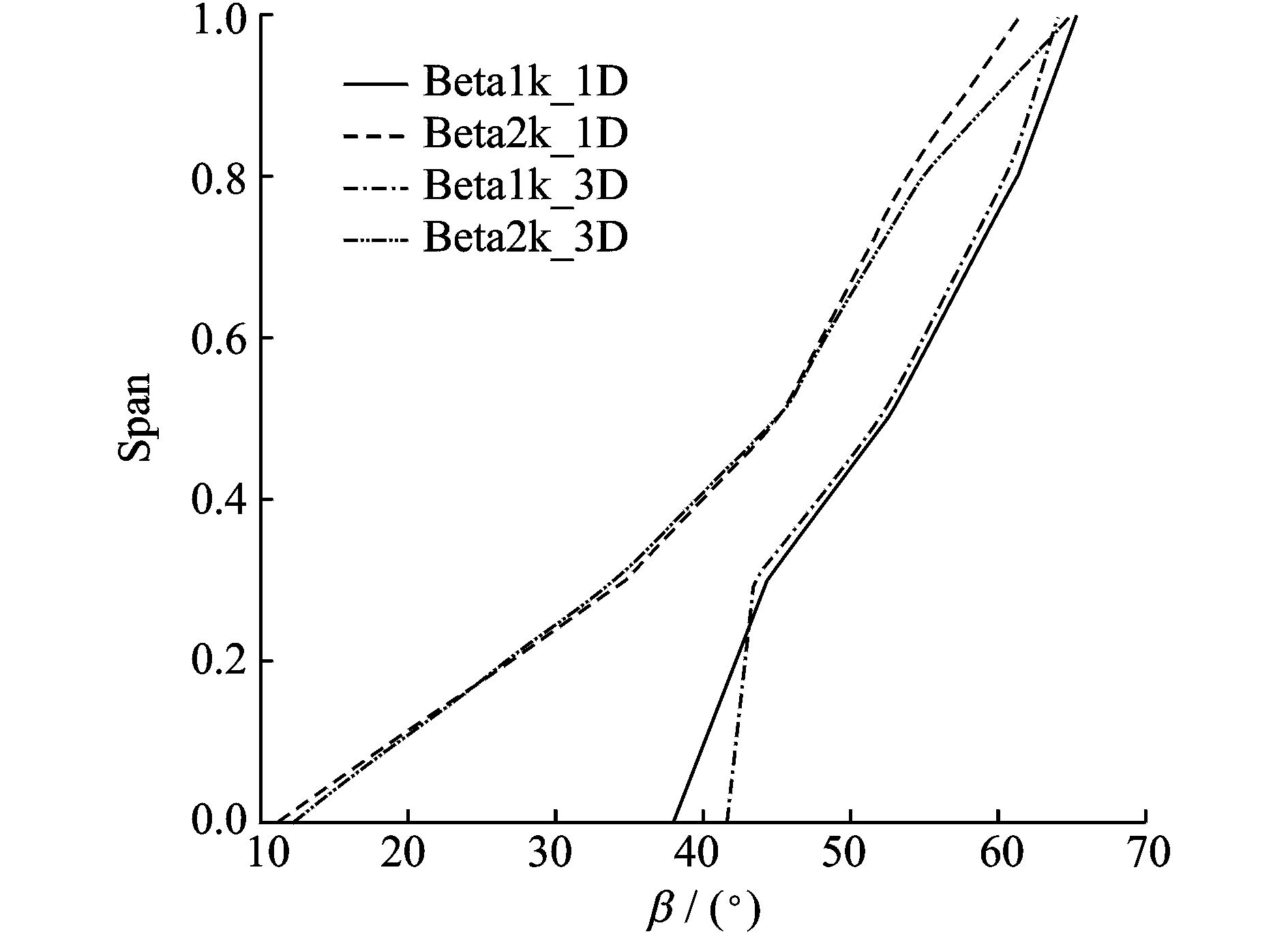

由于风扇转子沿叶高参数变化显著,故采用具有求解简化径向平衡方程的一维估算程序得到沿叶高几个典型截面的风扇进出口叶片角。程序运算前,首先根据转速和轮缘线速度限制确定进口外径为129.3 mm,由进口轮毂比0.3确定进口内径为38.8 mm,其次,需给定转子总温比、基元级效率、攻角、落后角沿叶高的分布,并给出堵塞系数等经验参数。在一维估算程序的多次迭代下,风扇轮毂设计为有一定锥角,机匣则沿轴向略微线性下压[18],最终确定转子出口外径为125.3 mm,内径51.3 mm。风扇叶片数与斜流压气机大小叶片对数保持一致,以保证每组串列叶片具有相同的周向位置。图 17给出了一维估算程序得到的进出口叶片角分布及三维设计实际采用的角度分布。

|

图 17 一维估算程序得到的进出口叶片角沿叶高的分布及三维设计采用值 Figure 17 Blade angle distribution of leading and trailing edge along blade height given by 1D program versus which used in 3D design |

3.2 复合压缩系统转子的子午流道设计

复合压缩系统转子的子午流道型线如图 18所示。为便于今后研究转子轴向间隙及周向位置对性能的影响,风扇转子暂时采用尾缘积叠的方式,使不同叶高串列转子的相对轴向及周向位置保持恒定,这样风扇转子的尾缘型线为直线,风扇的叶根叶尖型线采用直线构成,根据风扇进出口内外径以及各典型截面基元级的轴向长度,即可得到风扇转子包括前缘型线在内的子午流道型线。

|

图 18 复合压缩系统转子的子午流道型线 Figure 18 Meridional profile of compound compression system rotor |

斜流转子子午型线参数的确定借鉴了课题组此前多年的斜流/离心压气机的设计经验,并多次进行三维数值模拟修正得到。斜流转子部分叶片前缘处于径向线上,其进口内径与风扇出口内径一致,进口外径则根据流量需求调整为100.3 mm,出口外径和叶片高度已于3.1节给出。机匣线和轮毂线采用3次Bezier曲线[3],进口处的轮毂线切向与额线夹角为68.2°,而轮盖线切向则与轴向平行,出口处轮盖线与径向平面呈7.9 °,在一定程度上可以减小由于大子午曲率造成的回流,轮毂线则与径向平面呈2.4 °夹角,这表明设计的斜流转子具有较小斜流角,接近于离心转子。分流叶片的轮毂与机匣处的起始位置距离斜流转子前缘线分别为10.8 mm和4.7 mm,由于机匣处叶片稠度较低且更易分离,机匣处的起始位置更为靠前。

3.3 复合压缩系统转子的叶片叶型设计风扇转子的各典型截面的进出口叶片角已由一维估算给出,采用给定切点角度的多段圆弧法进行中弧线设计,并叠加根据前后缘厚度、最大厚度及最大厚度位置确定的3次厚度分布[19],最终通过尾缘积叠得到风扇转子叶型。另外,在超声部分,最大弯度位置后移甚至采用S形预压缩叶型,最大厚度位置也后移,以降低该部分激波损失。图 19给出了风扇转子的三维造型图。

|

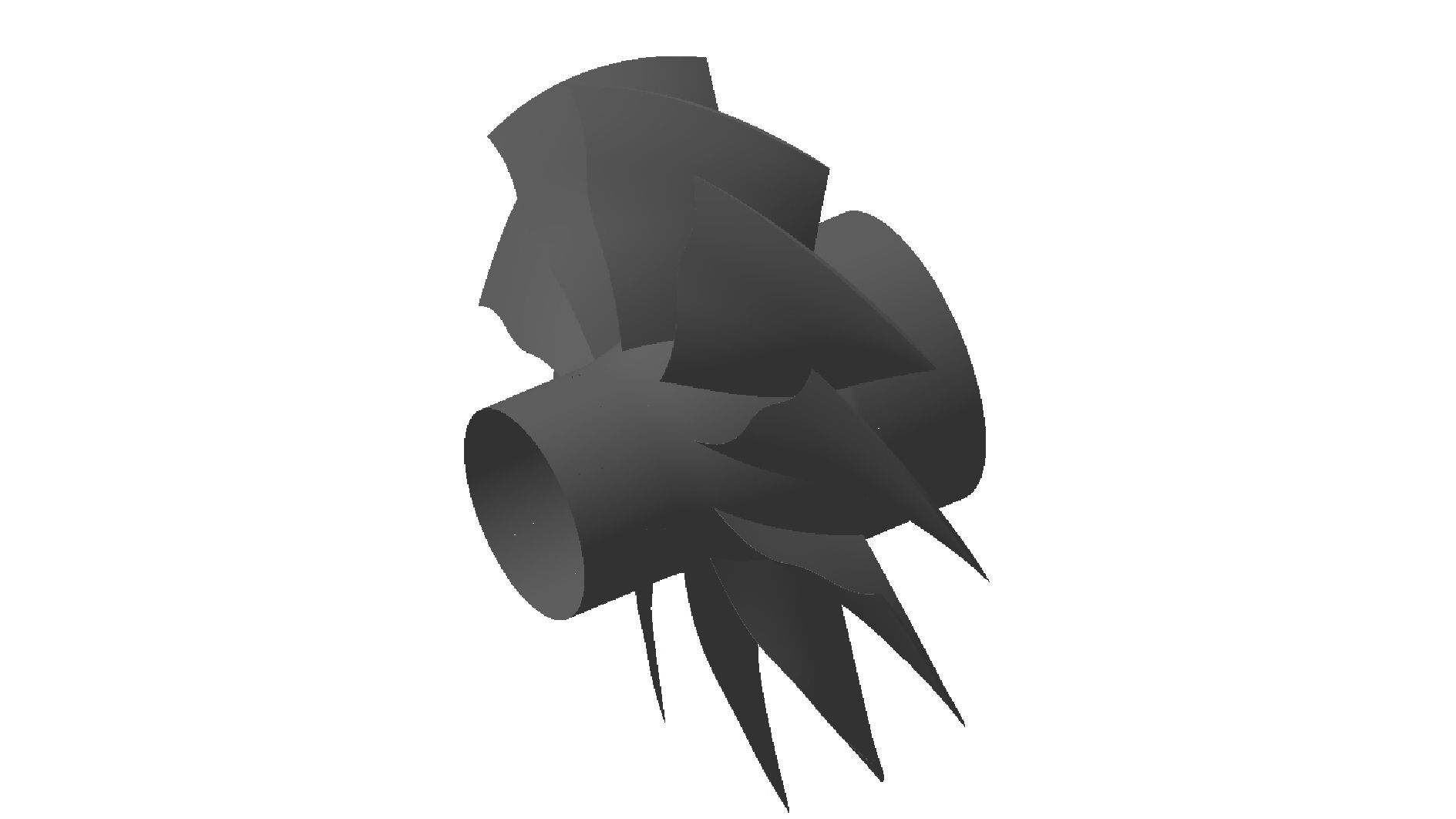

图 19 风扇转子三维造型图 Figure 19 3D modeling graph of fan rotor |

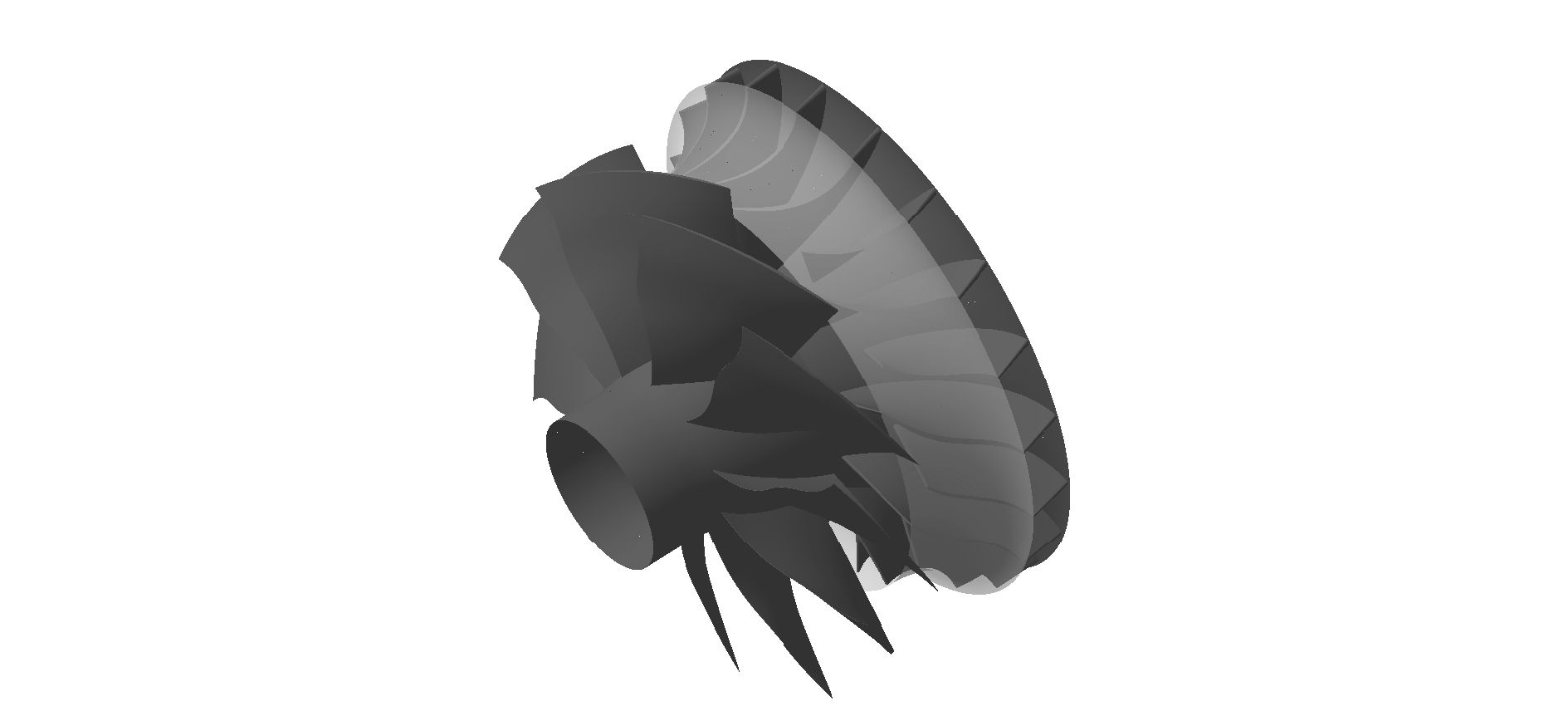

斜流压气机部分设计同样采取中弧线叠加厚度分布的方法,出于加工成本与设计方便角度考虑,该叶轮叶盆与叶背均采用直纹面,因此只需针对叶根、叶尖进行叶型设计即可。通过进口叶片角的设计,使其叶根至叶尖有小的负攻角,这样串列叶片的重叠部分可形成略微收敛的通道,产生的加速作用可以对附面层的发展及分离有一定的抑制作用。叶片角分布和厚度分布则参考课题组已有叶轮模型,分流叶片则截取主叶片对应位置,调整厚度分布形成。作为验证复合压缩系统的造型,本文中风扇尾缘的周向位置位于1/4斜流转子通道中的近吸力面处。图 20为复合压缩系统转子的三维造型图。

|

图 20 复合压缩系统转子的三维造型图 Figure 20 3D modeling graph of compound compression system rotor |

至此,依照本课题组自主提出的发明专利[8],完成复合压缩系统转子的初步设计。

4 复合压缩系统可行性的数值模拟验证 4.1 数值计算网格与方法本文采用Numeca软件对上文生成的复合压缩系统转子叶片通道内流场进行了数值模拟。取单个叶片通道为计算域,每个通道包含一片风扇叶片与一对斜流压气机大小叶片,使用Autogrid5对其进行网格划分,风扇与斜流压气机转子均采用结构化网格,叶片周边采用了O型网格,中介机匣处采用C型网格,转子叶尖间隙区域采用蝶形网格,间隙区中心网格为H型,外部网格为O型,风扇与斜流压气机叶尖间隙均为0.3 mm。其中,风扇转子区域网格节点数为90万个,斜流压气机区域网格节点数为71万个,总网格节点数为162万个。

计算边界条件设置如下:进口总压为101 325 Pa,总温为288 K,出口按内外涵通道分别给定静压;采用绝热、无滑移固壁处理方法,叶片表面及轮毂面设为转动边界,机匣及中介机匣为静止边界,叶片通道两侧设为周期性边界,风扇转子和斜流压气机之间采用完全非匹配冻结转子法边界条件;计算采用Euranus求解器求解定常Navier-Stokes(N-S)方程,湍流模型为Spalart-Allmaras(S-A)模型,空间离散采用Jameson有限体积中心差分格式,时间推进采用显式4阶Runge-Kutta法,并采用隐式残差光顺和多重网格技术来加速收敛。

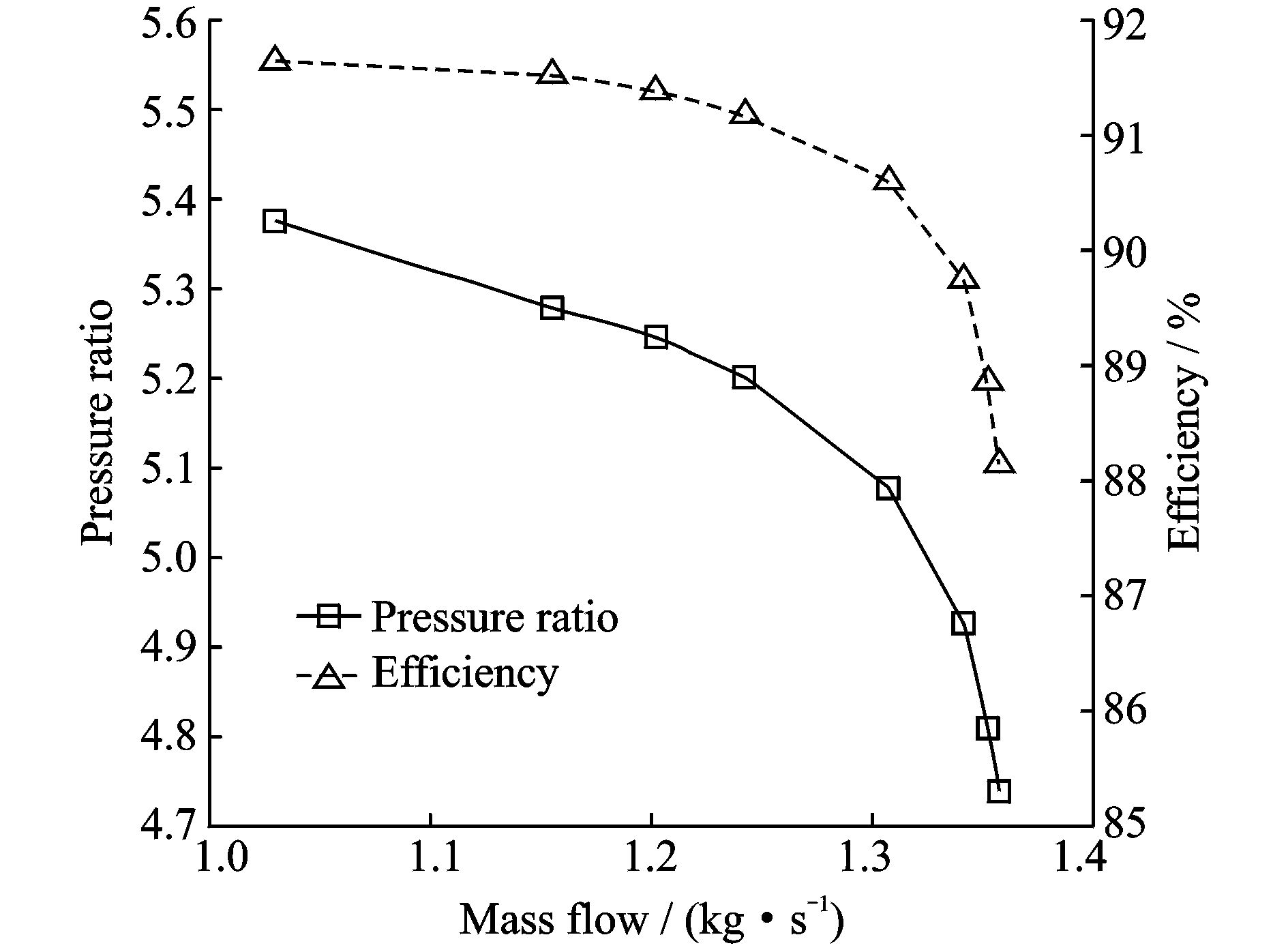

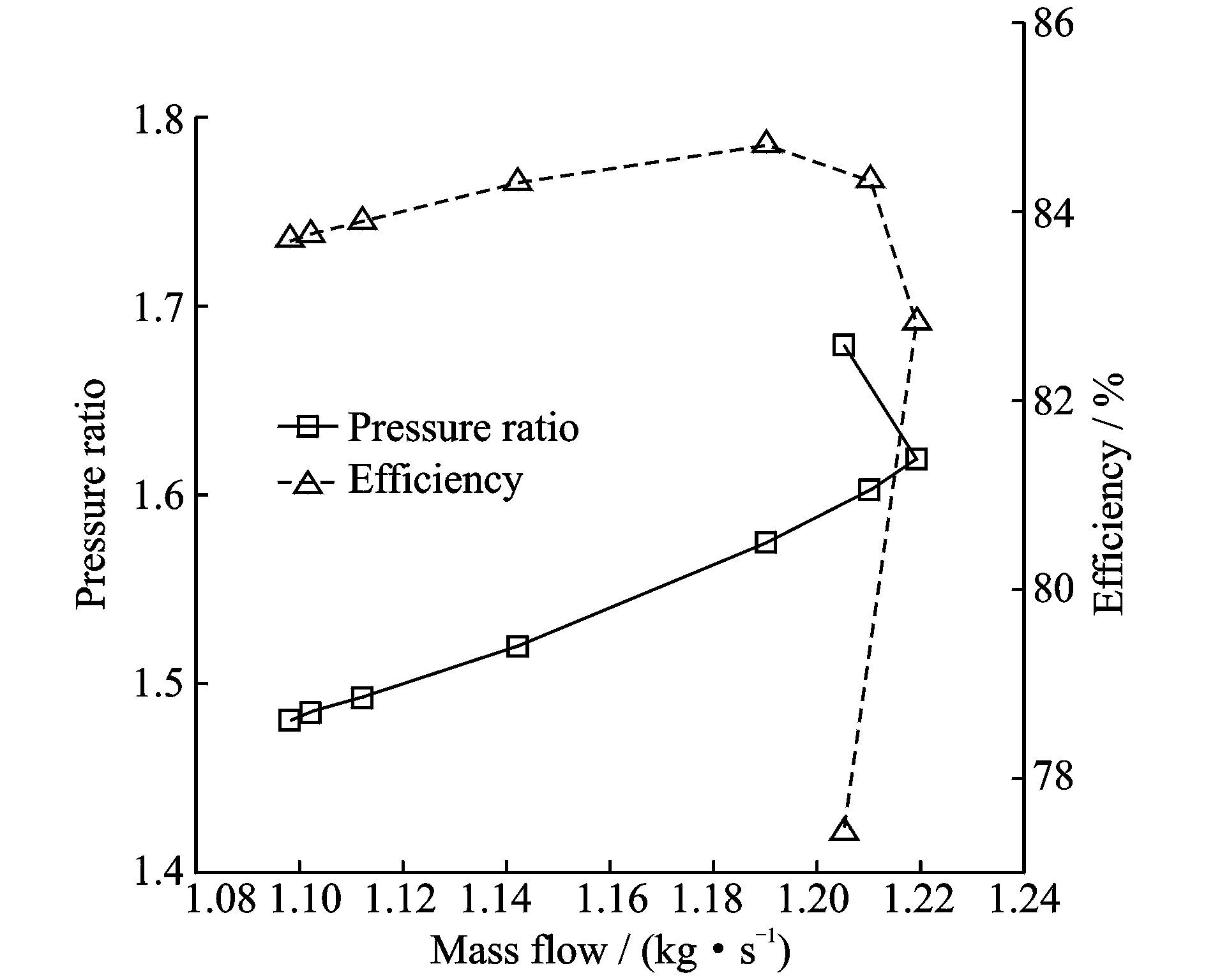

4.2 复合压缩系统转子的气动特性本节在4.1节得到的网格和给出的计算方法基础上,保持外涵出口静压为110 000 Pa,内涵出口静压由210 000 Pa逐步增至3 100 000 Pa,分别取斜流压气机叶轮出口及风扇转子外涵出口的总温总压计算得到内外涵叶轮的总压比及等熵效率,内外涵压比-流量及效率-流量曲线如图 21,22所示。

|

图 21 内涵压比-流量及效率-流量曲线 Figure 21 Pressure versus flow and efficiency versus flow characteristics down the bypass |

|

图 22 外涵压比-流量及效率-流量曲线 Figure 22 Pressure versus flow and efficiency versus flow characteristics in the bypass |

内涵的压比-流量及效率-流量曲线表明,内涵具有典型的斜流/离心压气机特征,在设计点流量下,压比5.2,效率91%。在设计点流量下,风扇外涵总压比为1.6,效率84%,均达到设计指标。外涵压比-流量及效率-流量曲线主要反映了内外涵的耦合效应。由图 22可以看出,在内涵反压的逐步增大下,进入风扇的气流更多分流至外涵使得外涵流量逐渐增大,风扇内涵载荷增大的影响延伸至风扇外涵,使外涵总压比也增高,外涵效率则受激波结构的影响呈现先升后降的趋势,在设计流量附近达到效率峰值。而随着内涵反压进一步增加,压缩系统内涵接近失速点,此时外涵流动也发生恶化,在流量略有下降的同时效率急剧降低。通过计算可得压缩系统内涵近失速点处失速裕度约为18.5%,处于合理的范围内。

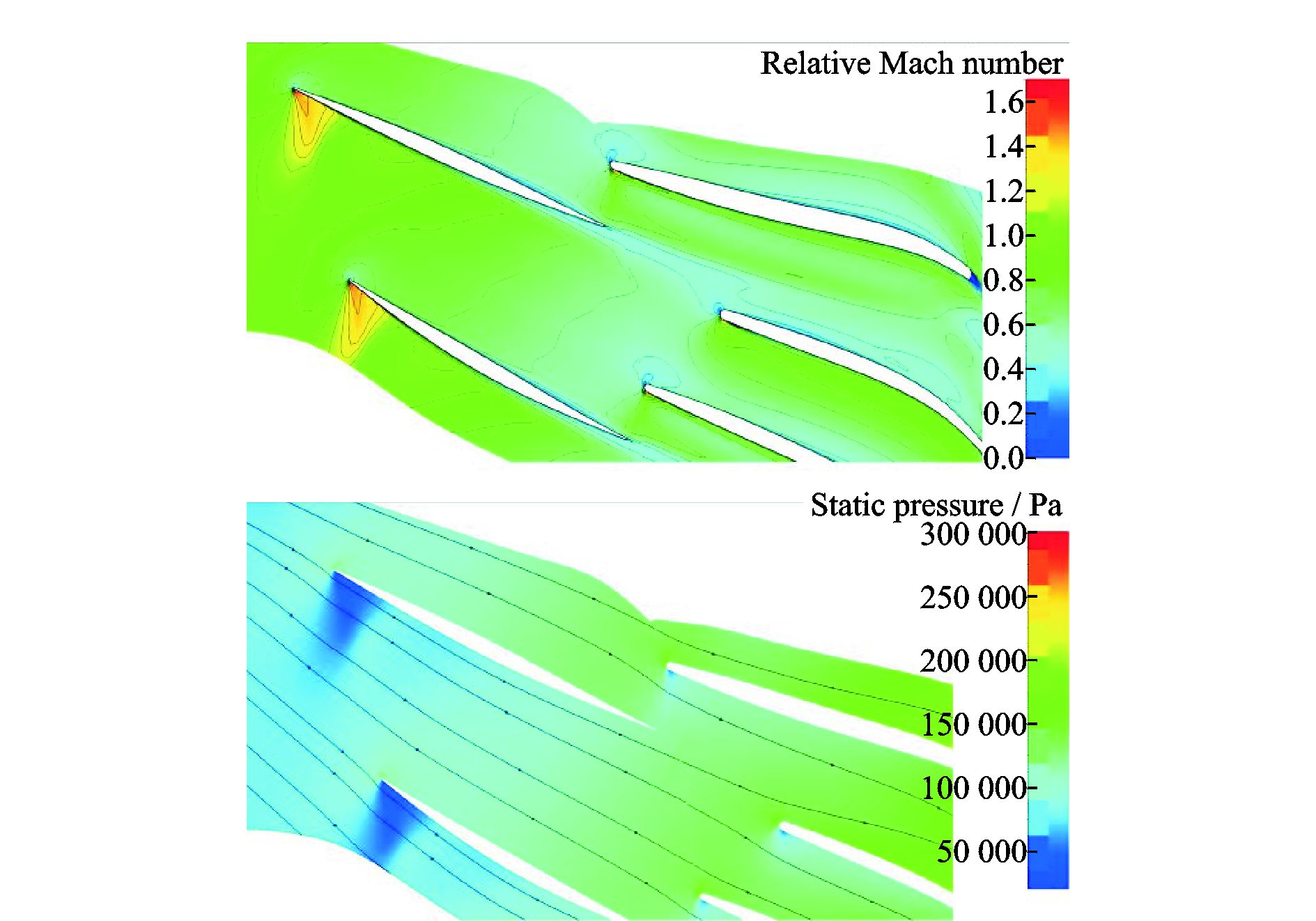

4.3 复合压缩系统转子的内涵通道流场结构分析图 23给出了复合压缩系统转子内涵约50%叶高设计流量下的马赫数、静压分布云图及面流线图。风扇转子起到导风轮作用,气流经风扇叶片吸力面加速后局部超声并形成激波,波后亚声气流在风扇通道内不断减速扩压,并进入斜流压气机转子。在斜流转子大叶片的堵塞效应及前缘绕流的作用下,其前缘吸力面加速并形成微小超声区,其作用延伸至风扇与斜流转子大叶片的重叠区域,使该区域相对马赫数约从0. 6增至0.8,局部加速的整流作用以及斜流转子大叶片吸力面产生新附面层,使得其吸力面流动状态良好。风扇叶片压力面较薄和吸力面较厚的附面层在尾缘相遇,形成尾迹,并在斜流转子通道内掺混与发展,由于将原先位于扩压器通道内的掺混提前至转子通道中,从而使扩压器进口流场更为均匀,有望降低由尾迹造成扩压器进口攻角周期性改变引发的额外总压损失。

|

图 23 复合压缩系统转子内涵约50%叶高设计流量下的马赫数、静压分布云图及面流线图 Figure 23 Graphs of Mach number contour, static pressure contour and surface streamlines of about 50% blade height under design mass flow down the bypass of compound compression system rotor |

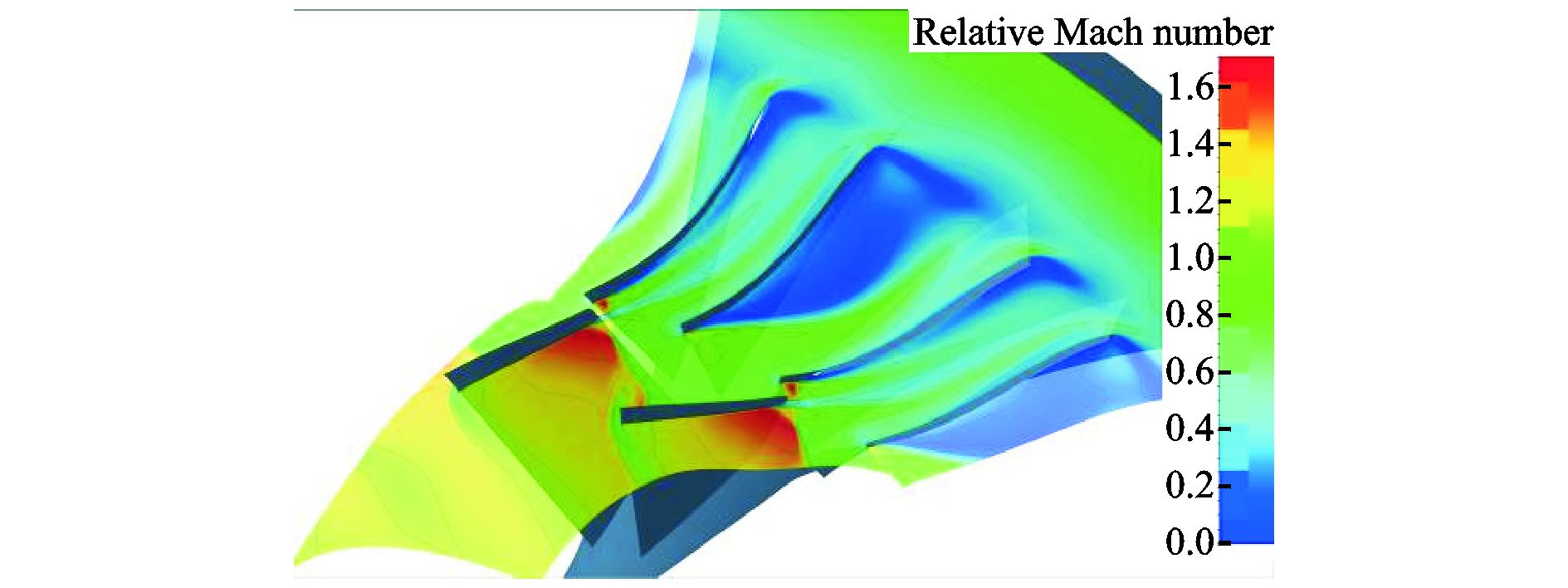

图 24给出了复合压缩系统转子内涵约90%叶高设计流量下的马赫数云图。该叶高流场结构与50%叶高类似,但由于进口相对马赫数的提高,风扇叶片内形成波前马赫数约为1.3的通道激波。斜流压气机约2/3弦长处受轮盖高子午曲率产生分离的影响(见图 25),形成了低速区域,大叶片吸力面由于重叠区域的加速吹除作用,低速区产生位置得以延后。

|

图 24 复合压缩系统转子内涵约90%叶高设计流量下的马赫数云图 Figure 24 Graphs of Mach number contour of about 90% blade height under design mass flow down the bypass of compound compression system rotor |

|

图 25 复合压缩系统转子的周向平均相对马赫数云图 Figure 25 Azimuthal averaged relative Mach number contour in compound compression system rotor |

4.4 复合压缩系统转子的外涵通道流场结构分析

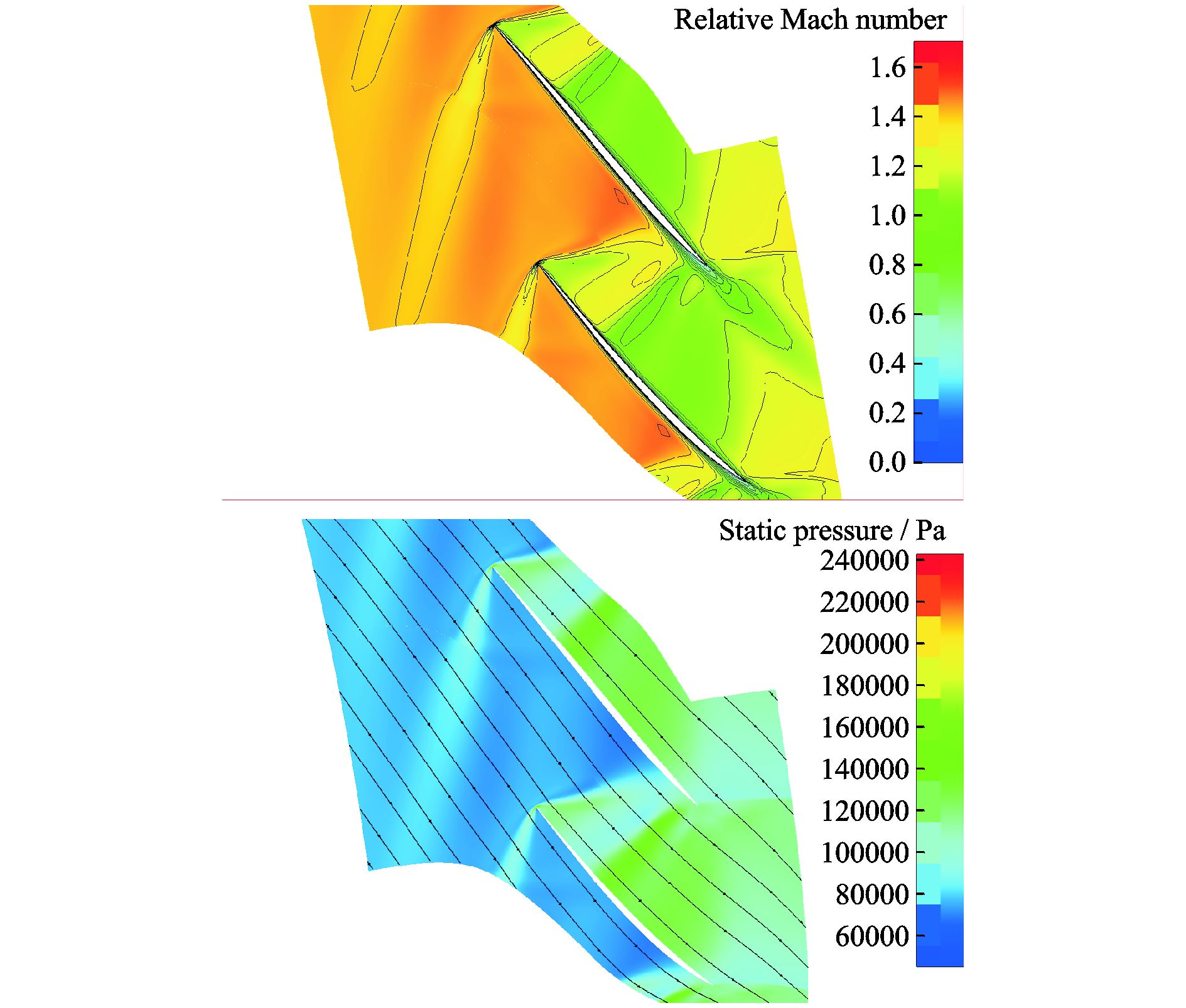

由于采用结构简单、紧凑的单转子方案,风扇外涵进口气流相对速度处于较高马赫数(1.26~1.6) 的超声状态,合理的激波结构是降低激波损失、改善风扇外涵气动性能的关键。图 26给出了复合压缩系统转子外涵约50%叶高设计流量下的马赫数、静压分布云图及面流线图。气流以约1.4的相对马赫数进入风扇通道,在风扇叶片前缘处形成两道斜激波组成的弓形激波,左支打向进口延伸段,右支打向相邻叶背。气流经过叶栅通道时,可近似认为经过4道激波,经过左支斜激波后,波后马赫数仍大于1,由于小攻角的存在产生局部超声加速,并在叶片吸力面平直段保持其相对马赫数近似不变,直至遇到右支斜激波,波后马赫数降至1.2左右,并在流出叶片重叠部分前,经过通道正激波(三维结构为斜激波),波后马赫数降至1.0左右。由于流经风扇叶盆和叶背气流的马赫数和出口气流角存在差异,流经叶盆的气流在尾缘处产生一道近似平行于轴线方向的弱斜激波并减速,而流经叶背的气流则通过膨胀波加速,使两股气流方向与压力保持一致。叶片通道内多道强度较弱激波的存在,降低了激波损失,并由于激波增压降低了气流转折引起的损失,使风扇转子外涵部分能以较高效率完成增压作用。

|

图 26 复合压缩系统转子外涵约50%叶高设计流量下的马赫数、静压分布云图及面流线图 Figure 26 Graphs of Mach number contour, static pressure contour and surface streamlines of about 50% blade height under design mass flow in the bypass of compound compression system rotor |

5 结论

本文主要得出以下结论:

(1) 在分析典型微型涡扇发动机可行性及利弊的基础上,提出一种紧凑型复合压缩系统微型涡扇方案,在保证结构简化与紧凑的前提下同时提高热效率与推进效率,以降低耗油率。

(2) 该微型涡扇方案内涵风扇转子和斜流压气机转子构成串列叶片。串列叶片提高压缩性能的机理可分为独立作用机制和耦合作用机制:独立作用机制使得串列叶片在原型单列叶片有分离时损失较低,而无分离时损失则略高;耦合作用机制则使得串列叶片产生额外于独立作用机制的性能增益。从串列的形式而言,由于斜流压气机叶尖易发生分离,所以半串列叶片比串列叶片有更大的性能提升潜力。

本文的算例表明,串列叶片能较好抑制斜流压气机转子主叶片叶尖流动分离,串列叶片相比单列叶片效率提高0.6%,半串列叶片相比单列叶片效率提高3.5%。

(3) 建立了该方案的总体性能模型,并给出80 kg(784 N)推力微型涡扇发动机总体设计参数及性能参数。性能模拟表明,其设计点理论耗油率为1.02 kg/(10N·h),相比同性能水平微型涡喷发动机约降低24.4%。

(4) 压缩系统转子内涵部分的风扇与斜流转子构成串列叶片,前后排叶片重叠区域的局部加速形成的吹除作用使后排叶片叶背流动状态良好,并推迟了由轮盖高子午曲率产生的分离。

(5) 复合压缩系统流场数值模拟结果表明,内涵在设计流量下压比5.2,效率91%,外涵在设计流量下压比1.6,效率84%,在一定程度上初步验证了复合压缩系统的可行性。

| [1] |

黄国平, 温泉, 李博, 等.

微型涡喷发动机顶层设计研究[J]. 航空动力学报, 2003, 18(6): 832–838.

HUANG Guoping, WEN Quan, LI Bo, et al. Top level design of micro turbine jet engine[J]. Journal of Aerospace Power, 2003, 18(6): 832–838. |

| [2] | RODGERS C. Turbofan design options for mini UAV's [C]// Joint Propulsion Conference and Exhibit. America: AIAA, 2013. |

| [3] |

陈杰. 跨音速微型斜流压气机设计方法研究[D]. 南京: 南京航空航天大学, 2010.

CHEN Jie. Research on transonic micro compressor design method[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2010. |

| [4] | RODGERS C. Affordable smaller turbofans [C]// ASME Turbo Expo 2005: Power for Land, Sea, and Air. American Society of Mechanical Engineers, America: ASME, 2005:1-10. |

| [5] |

单鹏, 兰可.

微型单叶轮涡扇发动机若干总体问题[J]. 航空动力学报, 2007, 22(5): 785–791.

SHAN Peng, LAN Ke. Overall design study of micro-turbofan engine using single blisk of fan and compressor rotor[J]. Journal of Aerospace Power, 2007, 22(5): 785–791. |

| [6] | KEOGH R. Turbofan engine utilizing an aerodynamically coupled pre-combustion power turbine: US, US7849669B2[P]. 2010. |

| [7] | WIKIPEDIA. Williams F121[EB/OL]. https://en.wikipedia.org/wiki/Williams_F121, 2016-09-05. |

| [8] | 黄国平, 陆惟煜, 傅鑫, 等. 采用轴流斜流串列复合压缩系统单转子微小型涡扇发动机: 中国, CN103161608 A[P]. 2013. |

| [9] | 陈杰, 黄国平, 夏晨, 等. 保形通道式扩压器: 中国, CN201281045[P]. 2009. |

| [10] | McGLUMPHY J. Numerical investigation of subsonic axial-flow tandem airfoils for a core comepressor rotor[D]. Blacksburg: Virginia Polytechnic Institute and State University, 2008. |

| [11] |

赵斌, 刘宝杰.

前、后排叶片相对位置对串列转子性能的影响[J]. 推进技术, 2012, 33(1): 26–36.

ZHAO Bin, LIU Baojie. Effects of relative geometry position of forward and aft blades on performance of tandem rotor[J]. Journal of Propulsion Technology, 2012, 33(1): 26–36. |

| [12] |

沈淳, 滕金芳.

轴向相对位置对串列叶栅气动性能影响的数值研究[J]. 科学技术与工程, 2013, 13(5): 1238–1241.

SHEN Chun, TENG Jinfang. Numerical investigation of axial displacement effect on tandem cascade[J]. Science Technology and Engineering, 2013, 13(5): 1238–1241. |

| [13] | LI Qiushi, WU Hong, ZHOU Sheng. Application of tandem cascade to design of fan stator with supersonic inflow[J]. Chinese Journal of Aeronautics, 2010, 23(1): 9–14. DOI:10.1016/S1000-9361(09)60181-3 |

| [14] | ROBERTS D A, KACKER S C, ROBERTS D A, et al. Numerical investigation of tandem-impeller designs for a gas turbine compressor[J]. Journal of Turbomachinery, 2001, 124(1): 36–44. |

| [15] | 吴国钏. 串列叶栅理论[M]. 北京: 国防工业出版社, 1996. |

| [16] | 陆惟煜, 黄国平, 雷洋, 等. 半串列叶片及其设计方法: 中国, CN201510685459. 4[P]. 2016. |

| [17] | 胡骏, 吴铁鹰, 曹人靖. 航空叶片机原理[M]. 北京: 国防工业出版社, 2006. |

| [18] |

丁建国, 胡骏.

某跨音风扇转子全三维设计与数值模拟[J]. 工程热物理学报, 2006, 27(s1): 157–160.

DING Jianguo, HU Jun. Full three-dimension design and numerical simulation of a transonic rotor[J]. Journal of Engineering Thermophysics, 2006, 27(s1): 157–160. |

| [19] |

魏利军. 跨音速前掠风扇的数值设计与分析[D]. 南京: 南京航空航天大学, 2008.

WEI Lijun. Numerical design and analysis of forward swept transonic fan[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2008. |

2017, Vol. 49

2017, Vol. 49