燃煤锅炉炉内结渣问题长期困扰锅炉的设计和运行[1],所谓炉膛结渣是指锅炉中高温烟气携带处于熔融或部分熔融状态下的未燃烬煤粉颗粒撞击到炉墙、水冷壁或其他热交换管上,遇到低温的壁面冷却、凝固,形成沉积物的过程[2],煤粉锅炉炉内结渣所产生的危害十分巨大,直接影响到锅炉运行的安全性和经济性,结渣严重时可能会导致机组降负荷运行或被迫停炉,甚至发生更为严重的恶性事故[3]。

目前基于煤灰特性的锅炉结渣特性的预测模型有单一指标预测模型和综合指标预测模型,单一指标预测模型是利用煤灰物理特性或煤灰成分特性的某一指标来对锅炉结渣情况进行预测,具有简单、快速等优点,但该方法存在准确率偏低的问题[4]。综合指标预测模型中,孙亦碌等人[5]提出的RTSQ综合预测模型运用了模糊数学思想来预测燃煤的结渣特性,此方法提高了锅炉结渣特性预测的准确率,但也不能完全准确预测锅炉的结渣特性。蒋泓亮等人[6]提出了基于炉膛出口烟气温度,计算出炉膛平均热有效性系数和炉膛清洁因子,进而预测锅炉结渣特性的方法,此方法能根据在线监测数据计算并预测锅炉结渣特性,但要求所需的在线监测数据及时且准确。

针对1 000 MW超超临界锅炉的几个典型煤种,开展了基于清洁因子的锅炉结渣特性在线监测和基于煤灰特性的单一指标和综合指标预测模型研究。根据两种兖矿煤和济北煤矿的混煤、新汶烟煤的煤质特性,对比分析了其炉膛出口烟气温度和炉膛平均热有效性系数、炉膛清洁因子之间的关系。采用在线监测模型对燃用兖矿煤和济北煤矿混煤的1 000 MW超超临界锅炉结渣特性进行了计算分析。采用煤灰特性的锅炉结渣预测模型对灵武烟煤的1 000 MW超超临界锅炉结渣特性进行了计算分析。

1 基于清洁因子的锅炉结渣特性在线监测从锅炉结渣产生的影响,即锅炉一定程度结渣时导致的炉膛出口烟气温度在一定范围内升高等表象进行分析,根据运行时的炉膛出口烟气温度反向计算得出炉膛的平均热有效性系数,再和清洁状态下相互比较,进而求出运行时炉膛的清洁因子[6],并判断炉膛的清洁状态,也即是判断锅炉的结渣特性。根据锅炉运行的在线监测数据实时反馈和计算,便能实现对锅炉结渣的在线实时监测。

1.1 清洁因子的定义炉膛平均热有效性系数ψpj是表征炉膛水冷壁辐射吸热能力的参数,因此定义炉膛清洁因子CF为实际运行时的平均热有效性系数和理想清洁状态时的平均热有效性系数的比值[6],理想清洁状态ψpj取为0.45,此种清洁因子定义的理论模型是基于炉膛出口烟气温度,结合炉膛结构数据和煤质数据等计算平均热有效性系数,从而实现锅炉结渣特性的在线监测。因此清洁因子的定义式如下

| ${\rm{CF}} = \frac{{{\psi _{{\rm{pj}}}}}}{{{\psi _{{\rm{ideal}}}}}}$ | (1) |

对锅炉运行在线监测数据的采集,其中包括排烟温度、省煤器出口烟气温度、计算燃料消耗量以及炉膛出口后各受热面流量、进出口蒸汽温度和压力等数据,通过反平衡法计算,求出炉膛出口烟气焓值

| ${h_{{\rm{llout}}}} = {h_{{\rm{smqout}}}} + \sum \frac{{{q_{{\rm{srm}}}}\left( i \right){f_{{\rm{rate}}}}\left( i \right)}}{{\varphi {B_j}}}$ | (2) |

根据相应的焓温表查出炉膛出口烟气温度。

根据前苏联锅炉热力计算73标准,炉膛出口烟气温度和炉膛平均热有效性系数存在相应的关系式,即炉膛出口烟气温度的计算公式[7]

| $\begin{array}{l} {\theta _{{\rm{llout}}}} = \\ \frac{{{T_{\rm{a}}}}}{{{{\left[ {5.67 \times {{10}^{ - 11}}\left( {\frac{{{\psi _{{\rm{pj}}}}F{a_{t}}T_{\rm{a}}^3}}{{\varphi {B_{j}}{V_{\rm{c}}}}}} \right)} \right]}^{0.6}}M + 1}} - - 273.15 \end{array}$ | (3) |

在已知炉膛出口烟气温度后,则可由式(3) 反解推导出炉膛平均热有效性系数的计算公式

| ${\psi _{{\rm{pj}}}} = {\left( {\frac{{{T_{\rm{a}}}}}{{{T_{{\rm{llout}}}}}} - 1} \right)^{\frac{5}{3}}}\frac{{\varphi {B_{{\rm{j}}}}{V_{\rm{c}}}}}{{5.67 \times {{10}^{ - 11}}F{a_{\rm{t}}}T_{\rm{a}}^3{M^{\frac{5}{3}}}}}$ | (4) |

式中:炉膛黑度at与火焰黑度ah、炉膛平均热有效性系数ψpj存在如下关系式

| ${a_{\rm{t}}} = \frac{{{a_h}}}{{{a_{\rm{h}}} + (1 - {a_{\rm{h}}}){\psi _{{\rm{pj}}}}}}$ | (5) |

根据炉膛出口烟温计算公式设定一个中间参数Ka[7]

| ${k_{\rm{a}}} = {\left( {\frac{{{T_{\rm{a}}}}}{{{T_{{\rm{llout}}}}}} - 1} \right)^{\frac{5}{3}}}\frac{{\varphi {B_{{\rm{j}}}}{V_{\rm{c}}}}}{{5.67 \times {{10}^{ - 11}}FT_{\rm{a}}^3{M^{\frac{5}{3}}}}}$ | (6) |

由式(4~6) 可以推导出炉膛平均热有效性系数的计算公式

| ${\psi _{{\rm{pj}}}} = \frac{{{k_{\rm{a}}}{a_{\rm{h}}}}}{{{a_{\rm{h}}} - {k_{\rm{a}}}(1 - {a_{\rm{h}}})}}$ | (7) |

求出在线监测时的炉膛平均热有效性系数ψpj,进而根据式(1) 得出锅炉在线监测时的炉膛清洁因子CF。

根据实际锅炉运行情况,基于清洁因子CF的锅炉炉膛结渣特性的预测标准为:CF>0.9,轻微结渣;0.7≤CF≤0.9,中等结渣;CF<0.7, 严重结渣。

1.3 实例计算及结果分析选取1 000 MW超超临界锅炉的设计实例来进行炉膛清洁因子的有关计算,分析并得出炉膛出口烟气温度、炉膛平均热有效性系数与炉膛清洁因子的关系,进而判断炉膛的结渣特性,实现对锅炉结渣特性的在线监测。

(1) 计算工况为BMCR工况,冷空气温度为24 ℃,煤种1与煤种2均为兖矿煤和济北煤矿的混煤,煤种3为新汶烟煤,各燃煤的煤质特性数据如表 1所示。

| 表 1 煤质特性数据 Table 1 Coal quality data |

(2) 煤种1的清洁运行状态下,主蒸汽温度为605 ℃、压力为26.25 MPa、流量为3 070 t/h,再热蒸汽温度为603 ℃、压力为4.82 MPa、流量为2 543.2 t/h,炉膛出口烟气温度为1 042.24 ℃。

(3) 根据清洁因子的计算式(7),针对煤种1,在BMCR工况下,炉膛结渣将导致炉膛出口烟气温度升高,选取炉膛出口烟温在1 040~1 240 ℃之间的一系列值,从而建立炉膛出口烟温、炉膛平均热有效性系数与清洁因子之间的关系,具体如表 2所示。

| 表 2 φpj, CF和炉膛出口烟温的对应关系表 Table 2 Corresponding relationship between furnace average thermal efficiency, cleaning factor and furnace outlet gas temperature |

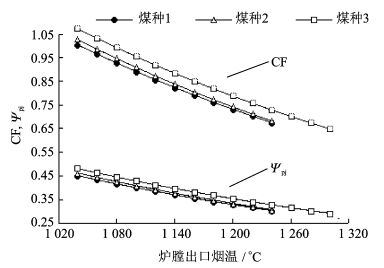

(4) 对3种煤种分别求出炉膛出口烟气温度对应的炉膛平均热有效性系数和炉膛清洁因子,整理这些数据绘制成图 1。

|

图 1 CF和ψpj随炉膛出口烟温变化曲线图 Figure 1 Changing curve of cleaning factor and thermal efficiency with furnace outlet gas temperature |

根据对表 2和图 1的分析,可以得出随着炉膛出口烟温逐步提高,CF和ψpj逐步减小。炉膛出口烟温的提高只是更直观且能测量的一个表象,而根本原因是炉膛各受热面壁面结渣,渣层的导热系数较小、热阻较大,也就是ψpj减小,炉膛清洁状况变差,从而导致炉膛整体吸热量降低,进而出现炉膛出口烟温升高的现象。而随着锅炉结渣程度的加剧,渣层厚度增大,ψpj也逐步降低,炉膛清洁状况进一步恶化,从而导致炉膛出口烟温进一步提高。

针对煤种1,根据本文的基于清洁因子的锅炉结渣特性在线监测模型,计算并预测锅炉的结渣特性,结果如表 3所示。

| 表 3 基于清洁因子的锅炉结渣特性在线监测结果 Table 3 On-line monitoring results of boiler slagging characteristics based on cleaning factor |

实际运行时,表 3中的5组炉膛出口烟气温度对应的锅炉结渣特性分别为:轻微结渣、轻微结渣、中等结渣、中等结渣、严重结渣。由此可以看出基于清洁因子的锅炉结渣特性的在线监测模型的预测结果与实际情况较为符合。

2 基于煤灰特性的锅炉结渣特性从锅炉结渣机理分析,结渣与灰粒熔融温度、黏度以及成分有着直接的关系,因此煤灰成分特性和煤灰的有关物理特性在一定程度上决定了锅炉的结渣特性,结合实际运行情况,目前国内常用的基于煤灰特性的锅炉结渣特性预测模型,按指标个数分为:单一指标预测模型和综合指标预测模型。

2.1 单一指标预测模型单一指标的预测模型包括硅比、软化温度、变形温度、熔融特性结渣指标、硫分结渣指标、黏度型结渣指标、碱酸比和硅铝比等,各预测模型都有一定的置信度,其中基于煤灰物理特性的软化温度和基于煤灰成分特性的硅比模型较为常用。

(1) 煤灰熔融特征温度是锅炉结渣特性预测的常用方法,模型具有简单、快捷等特点[8]。

用煤灰软化温度t2判断锅炉结渣特性的预测标准为:t2 >1 390 ℃,轻微结渣;1260 ℃≤t2≤1 390 ℃, 中等结渣; t2<1 260 ℃, 严重结渣。

(2) 煤灰的结渣特性与灰类型有很大关系,煤灰成分指标是进行结渣预测的常用方法[8]。

其中硅比G预测模型为

| $G = \frac{{{\rm{Si}}{{\rm{O}}_2} \times 100}}{{{\rm{Si}}{{\rm{O}}_2} + {\rm{CaO}} + {\rm{MgO}} + {\rm{当量F}}{{\rm{e}}_2}{{\rm{O}}_3}}}$ |

其中:当量Fe2O3=Fe2O3+1.11FeO+1.43Fe。

用硅比G判断锅炉结渣特性的预测标准为:G>78.8%, 轻微结渣; 66.1%≤G≤78.8%, 中等结渣; G<66.1%, 严重结渣。

单一指标预测模型具有简单、快速的特点,只需提供相应煤灰成分特性或物理特性数据即可,但对于煤质不均匀或采用混煤燃烧等情况时,其预测结果的可靠性将下降。

2.2 综合指标预测模型综合指标预测模型包括RTSQ综合预测模型和综合指数R模型,其中以根据模糊数学建立起来的RTSQ综合预测模型更常用。

RTSQ综合预测模型[8]是为了克服采用单一指标预测模型时,预测界限过于明显、分辨率不高等问题。根据模糊数学思维,综合考虑了熔点结渣指标RT、变形温度t1、软化温度t2、硫分结渣指数Rs、硅比G和黏度结渣指数Rv的影响,因此能更好反映锅炉结渣特性的情况,有更高的可靠性和准确度。

RTSQ综合预测模型可以按锅炉容积热负荷和锅炉断面热负荷对锅炉结渣特性进行预测。

(1) 按炉膛容积热负荷qv判断锅炉结渣特性的预测标准为:qv ≤ qv(D),轻微结渣;qv(D) ≤qv≤ qv(G),中等结渣;qv ≥ qv(G),严重结渣。

(2) 按炉膛断面热负荷qF判断锅炉结渣特性的预测标准为: qF ≤ qF(D),轻微结渣;qF(D) ≤qF≤ qF(G),中等结渣;qF ≥ qF(G),严重结渣。

2.3 实例计算及结果分析文献[9]对中宁电厂330 MW旋流燃烧锅炉结渣特性进行了研究。分析煤种为灵武烟煤A和灵武烟煤B,其煤灰的成分特性和煤灰物理特性数据等数据如表 4所示。

| 表 4 煤灰特性数据 Table 4 Coal ash characteristic data |

基于煤灰特性的锅炉结渣特性的预测结果如表 5所示。表 5中单一指标软化温度和硅比的预测结果与文献[9]的计算结果和锅炉实际运行相符,灵武烟煤A的结渣状况为中等偏严重结渣,灵武烟煤B的结渣状况为严重结渣。综合指标RTSQ的预测结果综合考虑了炉膛容积热负荷和断面热负荷,RTSQ(qv)的预测结果为中等结渣,

| 表 5 基于煤灰特性的锅炉结渣特性预测结果 Table 5 Prediction results of boiler slagging characteristics based on coal ash characteristics |

反映了灵武烟煤A的结渣特性优于灵武烟煤B,与实际运行情况符合一致。

3 结论(1) 对该1 000 MW超超临界锅炉的在线监测数据,进行基于清洁因子的锅炉结渣特性在线监测模型的计算,预测结果与实际运行结果符合较好。对于煤质特性的锅炉结渣特性的预测模型,计算预测结果与实际运行结果较为一致。

(2) 根据炉膛出口烟气温度,从锅炉结渣带来的影响分析得出,基于清洁因子的锅炉结渣特性在线监测模型不仅能实现锅炉结渣特性的实时监测,而且能适应燃煤煤质不均匀或混煤燃烧等情况。

(3) 根据煤灰成分特性和煤灰物理特性,从锅炉结渣机理的方向分析得出,基于煤灰特性的锅炉结渣特性的各预测模型具有简单、快速的特点。

(4) 对于1 000 MW超超临界锅炉结渣特性的研究表明,从锅炉结渣产生的影响和锅炉结渣机理两方面着手,能对锅炉结渣特性进行更准确的预测、监测,以便采取及时有效的措施解决锅炉结渣问题。

| [1] |

李帆, 李智. 华润(盘锦)350 MW超临界锅炉炉膛结渣及受热面灰污分析[D]. 沈阳: 沈阳工程学院, 2015.

LI Fan, LI Zhi. Analysis of Huarun (Panjin) 350 MW supercritical coal-fired boiler on slagging and fouling[D]. Shenyang: Shenyang Institute of Engineering, 2015. |

| [2] |

喻火明, 孙保民. 电站锅炉受热面积灰结渣在线监测的研究[D]. 北京: 华北电力大学, 2006.

YU Huoming, SUN Baomin. A study on the on-line monitoring of fouling, slagging of heating surfaces of utility boiler[D]. Beijing: North China Electric Power University, 2006. |

| [3] |

王建伟.

煤粉锅炉运行中炉内结渣原因及改善措施分析[J]. 科技创新与应用, 2017, 6(2): 146.

WANG Jianwei. Analysis of slagging reason and improvement measures in boiler operation of pulverized coal boiler[J]. Technology Innovation and Application, 2017, 6(2): 146. |

| [4] |

王宏武, 孙保民, 张振星.

基于模糊C均值聚类和支持向量机算法的燃煤锅炉结渣特性预测[J]. 动力工程学报, 2014, 34(2): 91–96.

WANG Hongwu, SUN Baomin, ZHANG Zhenxing. Sate prediction of slagging on coal-fired boilers based on fuzzy C-means clustering and support vector machine[J]. Chinese Journal of Power Engineering, 2014, 34(2): 91–96. |

| [5] |

薛瑞轩, 方立军. 准东煤燃烧与结渣特性研究[D]. 北京: 华北电力大学, 2015.

XUE Ruixuan, FANG Lijun. Study of combustion and slagging characteristics of zhundong coal[D]. Beijing: North China Electric Power University, 2015. |

| [6] |

蒋泓亮, 安连锁, 沈国清.

基于清洁因子模型的炉膛结渣污染监测的研究[J]. 电力科学与工程, 2012, 28(9): 33–37.

JIANG Hongliang, AN Liansuo, SHEN Guoqing. Boiler slagging pollution monitoring research based on the model of clean factor[J]. Electric Power Science and Engineering, 2012, 28(9): 33–37. |

| [7] |

王斌, 王景成. 燃煤锅炉灰污监测及吹灰优化研究[D]. 上海: 上海交通大学, 2012.

WANG Bin, WANG Jingcheng. Study on fouling monitoring and sootblowing optimization for coal-fired boilers[D]. Shanghai: Shanghai Jiao Tong University, 2012. |

| [8] |

岑可法, 樊建人.

锅炉和热交换器的积灰、结渣、磨损和腐蚀的防止原理与计算[M]. 北京: 科学出版社, 1998.

CEN Kefa, FAN Jianren. The principle and calculation of fouling, slagging, abrasion and corrosion of boilers and heat exchangers[M]. Beijing: Science Press, 1998. |

| [9] |

陈军. 中宁电厂330MW旋流燃烧锅炉结渣特性分析及预报[D]. 北京: 华北电力大学, 2007.

CHEN Jun. The analysis and forcast on the slag characteristic of swirl combustion boiler of zhongNing power plant[D]. Beijing: North China Electric Power University, 2007. |

2017, Vol. 49

2017, Vol. 49