2. 中航工业金城南京机电液压工程研究中心航空机电系统综合航空科技重点实验室,南京,211106;

3. 上海卫星装备研究所,上海,200240;

4. 法国国家科学研究中心图卢兹大学航空结构实验室, 图卢兹

2. Aviation Comprehensive Aviation Sc ience and Technology Key Laboratory of Mechanical and Electrical System, Nanjing Engineering Institute of Aircraft Sys tems, Nanjing, 211106, China;

3. Shanghai Institute of Spacecraft Equipment, Shanghai, 200240, China;

4. Université de Toulouse, Institut Clément Ader, 5UMR CNRS 5312, INSA/UPS/ISAE/Mines Albi, Toulouse, France

典型机械结构在服役过程中受到不同动静态载荷作用,其主承力部件应力应变分布及变化趋势对于结构安全状态具有重要意义[1],如直升机桨叶动载荷辨识。实现针对结构关键区域应变信息的高精度与高可靠性实时测量能够为进一步开展结构损伤监测、载荷辨识以及耐久性评估提供依据。

由于常规电阻应变式传感器存在易受电磁干扰、需要配置大量传输线缆以及耐腐蚀性能差等缺点,造成其在诸多需要在线监测、空间复杂狭小领域,如直升机旋翼与传动机构监测等方面受到较大限制。而分布式光纤传感器具有抗电磁干扰能力强、芯径细、便于实现多通道监测等优点,使得其在航空航天领域受到越来越广泛的关注和应用[2]。2011年Childers等[3]成功将光纤光栅 (Fiber Bragg grating, FBG) 传感器植入到航天器内部实现对其应变监测。

飞行器结构健康监测技术的基础在于实现对结构动静态应变信息的精确感知[4-8]。传统光纤光栅传感器粘贴方法使得其在应变测量精度、线性度及灵敏度等方面存在一定问题,影响到对结构服役安全的准确辨识。为此,2010年周建华等[9]专门研究了光纤光栅传感器应变传递特性。

基于上述分析,本文在探索光纤光栅传感特性及其应变传递机制基础上,研究了光纤光栅传感器与机械结构预处理集成方法,从而为实现光纤传感器应变测量精度与灵敏度提升提供参考。

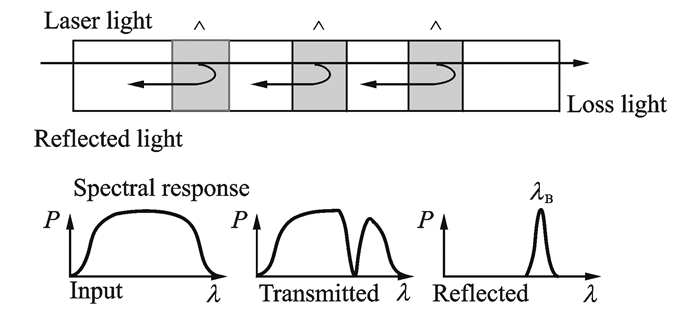

1 测量原理 1.1 光纤光栅传感器原理当一束宽带光波通过光纤光栅传感器时,栅区将形成中心波长为λB的反射光谱。当外界环境如温度、应变变化时,光栅栅区将发生变化,使得其反射光谱中心波长产生偏移,其偏移量ΔλB则反映了外界环境因素的变化信息,如图 1所示。

|

图 1 光纤光栅传感器原理 Figure 1 Principle of optical fiber Bragg sensor |

初始状态下光纤光栅传感器反射光谱中心波长为[10]

| $ {\lambda _{\rm{B}}} = 2{n_{{\rm{eff}}}}\mathit{\Lambda } $ | (1) |

式中:Λ为光栅周期;neff为纤芯有效折射率。

| $ \Delta \lambda \mathit{ = }\lambda \left[ {\left( {1 - {P_{\rm{e}}}} \right)\varepsilon + \left( {\alpha + \xi } \right)\Delta T} \right] $ | (2) |

式中:Pe为光弹系数;α与ξ为温度热膨胀系数。当外界环境变化导致光纤光栅传感器感受到的应变与温度发生变化时,将导致其中心波长发生偏移。通过光纤光栅解调仪监测反射光谱偏移情况,就能够间接获取外界环境参数的变化情况。

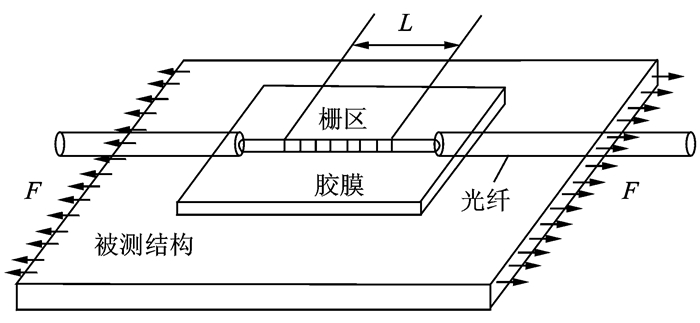

1.2 光纤光栅传感器应变传递模型由光纤光栅传感器、胶接层以及目标监测结构组成的胶接应变传递模型,如图 2所示。由于胶接层约束效应,使得光栅栅区随其所粘贴位置结构发生同步变形,且理想条件下,二者应变变化率相近。通过理论模型分析,光纤光栅传感器在其栅区长度范围内任一点的应变传导率为[11-12]

|

图 2 光纤光栅传感器应变传递模型 Figure 2 Fiber Bragg grating strain transfer model |

| $ {\varepsilon _f}\left( x \right) = 1 - \frac{{\cosh \left( {kx} \right)}}{{\cosh \left( {kL} \right)}} $ | (3) |

式中:L为栅区长度; x为栅区轴向具体位置。光纤光栅传感器在整个栅区部分的平均应变传递率[11-12]为

| $ \bar \alpha = \frac{{2\int_0^L {{\varepsilon _f}\left( x \right){\rm{d}}x} }}{{2L}} - \frac{{\sinh \left( {kx} \right)}}{{kL\cosh \left( {kx} \right)}} $ | (4) |

分析可知,光纤光栅传感器应变传递效率主要受到光纤光栅是否存在初始残余应力、是否存在涂覆层以及胶层属性 (如弹性模量、泊松比) 等因素影响。

2 实验验证 2.1 预处理集成方法根据光纤光栅传感器应变传递特性影响因素,提出从3个方面对传感器进行粘贴前的预处理。首先,需要剥离光纤光栅传感器栅区部分涂覆层,其目的是保证栅区与被测结构直接接触,从而提高栅区与结构之间应变传递效率。其次,在胶接前需要对传感光栅施加一定大小的轴向预应力,其目的在于消除光栅栅区在制作与涂覆层滤除过程中可能引入的残余应力[13]。再次,还需要采用氰基丙烯酸乙酯与AB胶双层胶接工艺,其目的在于屏蔽外界应力引起的串扰,同时保护处于内侧的氰基丙烯酸乙酯不受外界腐蚀环境影响。

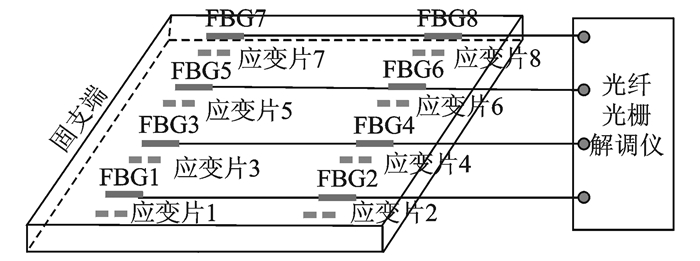

2.2 实验系统在单边固支板表面按上述方法分别粘贴8个光纤光栅传感器FBG1~FBG8,其中FBG1、FBG3、FBG5、FBG7沿板结构长度方向粘贴在靠近固支端区域,且这4个传感器与固支端距离相等。同样,FBG2、FBG4、FBG6、FBG8沿板结构长度方向粘贴在靠近自由端区域,且这4个传感器与自由端距离相等。

在每个光纤光栅传感器粘贴位置的背面对称位置分别布置电阻应变片1~8。当板结构在发生弯曲变形时,其对称位置正反两面应变呈现大小相等、方向相反的特点,因此可以采用电阻应变片测量数据作为参考。光纤光栅传感器与电阻应变式传感器在板面具体配置方式,如图 3所示。

|

图 3 传感器板面布局 Figure 3 Sensor layout in panel |

2.3 试验过程

在固支板自由端分组加载砝码,初始加载为0kg,以0.5kg增加载荷至4.5kg,每加载一次同时记录下光纤光栅传感器与电阻应变片的监测数据。加载完成之后,将光纤光栅传感器FBG1~FBG8所测数据分别与电阻应变片所测数据进行比较。

3 试验结果与讨论单边固支板结构应变监测系统如图 4所示。研究中分别选取8支光纤光栅传感器,按照表 1进行粘结前预处理。其中FBG1与FBG2保留栅区涂覆层,且在粘贴时不加轴向预应力。FBG3与FB G4剥离栅区涂覆层,且在粘贴时不加轴向预应力。FBG5与FBG6剥离栅区涂覆层,且在粘贴时施加轴向预应力。FBG7与FBG8保留栅区涂覆层,且在粘贴时施加轴向预应力。

|

图 4 单边固支板结构应变监测系统 Figure 4 Unilateral clamped plate structure strain monitoring system |

| 表 1 FBG预处理方法 Table 1 FBG pretreatment method |

3.1 固支端附近应变测量效果对比

图 5~8分别给出基于不同预处理方法的4个光纤光栅传感器FBG1、FBG7、FBG3和FBG5及其相应电阻应变片的测量结果。图 3显示这4个光纤光栅传感器均位于靠近固支端的同一直线上,使得它们在板面受载时呈现的应变基本相同。

|

图 5 FBG1(无预应力、含涂覆层) 与应变片测量结果 Figure 5 Measuring results of FBG1(without prestress and including coating layer) and strain gauge |

|

图 6 FBG7(施加预应力、含涂覆层) 与应变片测量结果 Figure 6 Measuring results of FBG7 (with prestress and including coating layer) and strain gauge |

|

图 7 FBG3(无预应力、无涂覆层) 与应变片测量结果 Figure 7 Measuring results of FBG3 (without prestress and without coating layer) and strain gauge |

|

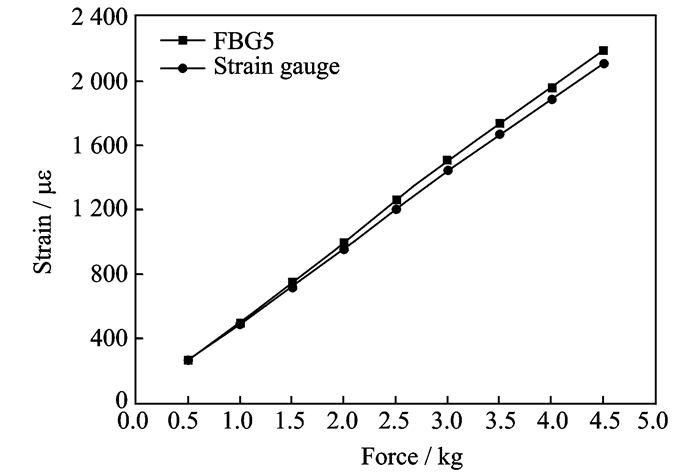

图 8 FBG5(施加预应力、无涂覆层) 与应变片测量结果 Figure 8 Measuring results of FBG5 (with prestress and without coating layer) and strain gauge |

图 5显示FBG1所测应变与其对称位置电阻应变片所测数据存在较大差异,幅值明显偏小且线性度较差。这主要是由于FBG1栅区外围存在具有一定弹性的涂覆层且未施加预应力,使得其无法像电阻应变片一样直接感受板面因受载而产生的微小应变。同时光栅栅区原本含有的残余应力也会部分抵消板面所受实际应变。

图 6显示FBG7所测应变与其对称位置电阻应变片所测数据差异有所减小,这主要是由于通过对其施加预应力,消除了栅区残余应力的影响。但由于该传感器仍存在涂覆层,栅区无法真实感受板面应变信息,使得其测量值依旧明显偏小且线性度较差。

图 7显示FBG3所测应变与其对称位置电阻应变片所测数据差异显著减小且线性度较好。这主要是由于通过剥离栅区周围涂覆层,能够保证栅区与板面直接接触,从而提高了栅区应变感知能力。但由于粘贴时未施加预应力,栅区残余应力造成测量结果仍较应变片偏小。

显示FBG5所测应变与其对称位置电阻应变片所测数据基本相同且线性度较好。这是由于通过剥离栅区周围涂覆层且施加预应力,能够实现对板面应变的准确测量。

由图 5~8可以看出,在靠近固支端区域按照以上4种预处理方式光纤传感器应变测量效果逐渐提高。

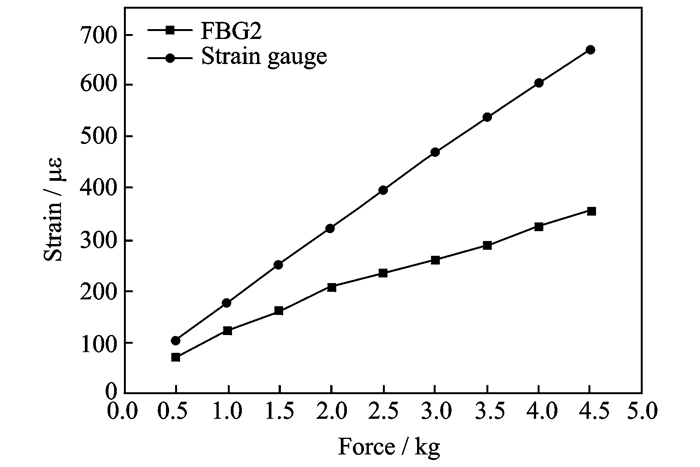

3.2 自由端附近应变测量效果对比为进一步验证预处理方法对光纤光栅传感器应变测量的改善效果,图 9~10分别给出未经处理和经预处理的两个位于板面自由端附近的光纤光栅传感器FBG2和FBG6及其相应电阻应变片的测量结果。

|

图 9 FBG2 (无预应力、含涂覆层) 与应变片测量结果 Figure 9 Measuring results of FBG2 (without pres tress and including coating layer) and strain gauge |

|

图 10 FBG6(施加预应力、无涂覆层) 与应变片测量结果 Figure 10 Measuring results of FBG6 (with prestress and without coating layer) and strain gauge |

图 9显示由于FBG2未施加预应力且存在涂覆层,使得其与相同位置电阻应变片所测数据存在较大差异,测量值明显偏小且线性度较差。

图 10显示对于经施加预应力且剥离涂覆层处理的FBG6,其与对称位置电阻应变片所测数据基本重合且线性度良好。

4 结束语本文针对航空航天领域机械结构应变精确测量需求,提出了一种基于光纤光栅预处理工艺的传感器粘贴方法,有助于提升结构应变及其分布的测量效果。这种光纤光栅传感器预处理粘贴方法的特点在于:一方面通过剥离光栅栅区外围涂覆层能够保证光栅与结构直接接触,有助于提升其对结构应变的感知灵敏度;另一方面,通过粘贴前对光纤光栅施加轴向预应力,可以有效消除光栅残余应力对所测应变的抵消作用。此外,采用氰基丙烯酸乙酯与AB胶双层胶结工艺,能够屏蔽外界应力串扰,并且保护氰基丙烯酸乙酯不受外界腐蚀环境影响。

| [1] |

任亮.光纤光栅传感技术在结构健康监测中的应用[D].大连:大连理工大学, 2008.

REN Liang.Fiber Bragg grating sensing technoloy in the applicati on of the structural health monitoring[D].Dalian:Dalian University of Science and Technology, 2008. |

| [2] |

孙丽.光纤光栅传感技术与工程应用研究[D].大连:大连理工大学, 2006.

SUN Li.Fiber Bragg grating sensing technology research and en gineering application[D].Dalian:Dalian University of Science and Technol ogy, 2006. |

| [3] | CHILDERS B A, FROGGATT E M, ALLISON S G, et al.Use of 3000 Bragg grat ing strain sensors distributed on four eight-meter optical fibers during static load testing of a composite structure[C]//Proceedings, SPIE′s 8th Annual International Symposium on Smart Structures and Materials.Newport Beach, Califo rnia, USA:[s.n.], 2001:DOI:10.1117/12.429650. |

| [4] | WU W H.Structur al health monitoring sensor development[C]//Pr oceedi ngs of the International Conference on Computational & Experimental Engineering and Sciences (ICCES 03).Corfu, Greece:[s.n.], 2003:Paper ID 149. |

| [5] | WU Mengchu, PATER R H, DEHAVEN S L.Effects of coating and diametric load on fiber Bragg gr atings as cryogenic temperature sensors[C]//Proc SPIE.USA:SPIE, 2008, 693303:DOI:10.1117/12.775895. |

| [6] | WILLIAM L K, RICHARDS W L.Method for real-time shape-sensing:US7520176B1[P].2006. |

| [7] | DERIECK J, DE WAE1E W, VERLEYSEN P. Monitering of fibre reinforced composites with embedded optical fibre Bragg sensors, with application tofilament wound pressure vessels[J]. NDT & E International, 2001, 34(4): 289–296. |

| [8] | KISTER G, WINTER D, BADCOCK R A, et al. Structure health mon itoring of a composite bridge using Bragg grating sensors[J]. Engineering Structuring, 2007, 29: 440–448. DOI:10.1016/j.engstruct.2006.05.012 |

| [9] |

周建华.光纤光栅传感器应变传递特性研究[D].武汉:武汉理工大学, 2010.

ZHOU Jianhua.Fiber Bragg grating strain sensor tr-ansfer characteristics research[D].Wuhan:Wuhan University of Science and Technology, 2010. |

| [10] |

杨兴, 胡建明, 戴特力.

光纤光栅传感器的原理及应用研究[J]. 重庆师范大学学报 (自然科学版), 2009, 25(4): 249–252.

YANG Xing, HU Jianming, DAI Teli. The principle and application of fiber Bragg grating sensor research[J]. Journal of Chongqing Normal University (Natural Science Edition), 2009, 25(4): 249–252. |

| [11] |

李东升, 李宏男.

埋入式封装的光纤光栅传感器应变传递分[J]. 力学学报, 2005, 37(4): 435–441.

LI Dongsheng, LI Hongnan. Fiber Bragg grating strain sensor of embedded encapsulation of transfer analysis[J]. Journal of Mechanics, 2005, 37(4): 435–441. |

| [12] |

周广东.光纤光栅传感器应变传递理论研究[D].大连:大连理工大学, 2007.

ZHOU Guangdong.Fiber Bragg grating strain sensor transfer theory study[D].Dalian:Dalian University of Science and Technology, 2007. |

| [13] |

赵丽燕.光纤光栅应变传感器的设计与研究[D].南京:南京理工大学, 2009.

ZHAO Li yan.Design and research of the fiber Br-agg grating strain sensor[D].Nanjing:Nanjing University of Science and Technology, 2009. |

2017, Vol. 49

2017, Vol. 49