民用飞机的4个基本特征是安全、经济、环保和舒适[1],安全是最基本的要求。应急断离结构设计是保护乘员生命安全能力的重要体现。为了保证民用飞机结构在应急着陆情况下机翼油箱连接结构能够及时断离,避免油箱被撕裂引起火灾或烟雾,需要对油箱连接部位结构进行应急断离设计。中国运输类飞机适航标准 (CCAR-25) 对应急断离结构都提出了要求,应急断离结构设计已纳入飞机结构设计流程中,为结构设计的约束条件之一。

根据事故/事故征候数据[2],1972~2012年发生的客舱失压、火灾/烟雾、轮胎爆破、雷击、鸟撞、擦尾及发动机空中停车等7类危险事件中,火灾/烟雾造成事故导致的死亡人数占居全部7类危险事故死亡人数的一半以上。民用飞机发动机安装主要有尾吊和翼吊两种形式,起落架故障等原因应急着陆时,对于翼吊飞机,其发动机常常最先触地;而尾吊飞机,最先触地的是襟翼结构。发动机或襟翼等结构未能及时断离导致撕裂油箱引起火灾,是引起飞机火灾 (甚至油箱爆炸) 的主要原因之一。

为了避免火灾事故的发生,民用飞机在起落架故障等原因被迫应急着陆情况下, 常采用应急断离结构的方式来避免因撕裂燃油泄漏导致火灾的发生。2009年2月25日, 土耳其航空公司一架B737-800型客机在荷兰阿姆斯特丹机场附近的田地中应急降落, 机身断成两截, 尾翼从机体上脱落, 由于发动机与机翼油箱分离, 并未发生火灾, 135名乘客中仅9人丧生、50多人受伤。同年9月14日,一架福克100客机在德国斯图加特机场技术故障原因紧急迫降在停机坪跑道上,由于襟翼应急断离作用,未造成人员伤亡。

应急断离设计水平是飞机机体结构设计水平的最重要体现之一,范耀宇等[3]从民用飞机吊挂应急断离技术方面进行概述和并提出一些设计建议;宗俊达等[4]则针对应急断离销试验夹具进行仿真设计。薛彩军等[5-6]从静力试验和静强度方面对民用飞机吊挂结构进行设计分析研究;杨智春等[7]从飞机应急着陆时引起冲击载荷对人体各部位的冲击响应进行研究;倪华近等[8]对前起落架应急放采用动力学计算并分析了各外部载荷对收放过程的影响后,设计了一套应急断离方案并利用其数值仿真分析其可行性。杜瑞等[9]从数值仿真方面对民用飞机起落架的应急断离载荷和断离序列进行了动力学分析。向锦武等[10]和朱晓东等[11]通过数值有限元等方法对结构坠撞性进行了优化和仿真。余同希等[12-13]从冲击动力学方面研究了梁在受到冲击载荷作用下的失效模式和失效准则,并对梁的剪切失效进行了深入研究,理论预测与试验观察结果吻合较好。国内外的其他研究[14-18]大多着重于气动设计,采用数值仿真等方法研究了吊挂或襟翼的气动载荷特点,并对吊挂或襟翼外形进行设计;对民用飞机应急断离结构适航验证思路、结构设计方法及具体断离试验方面,国内外鲜有专门文献对该问题进行具体研究。

基于民用飞机应急断离典型结构形式,本文从民用飞机设计基础--适航性要求出发,分析了应急断离结构的相关适航要求,提出了民用飞机应急断离典型结构设计方法,并对民用飞机应急断离典型结构进行设计及试验验证,结果表明该设计方案符合适航要求,所采用理论与试验结果吻合较好,可为民用飞机应急断离结构设计提供验证思路及具体实施方法。

1 应急断离结构适航要求从本文所列两起事故中可以看到,采用应急断离结构是降低或减轻空难事故的有效技术途径。在民用飞机设计过程中通常需要把应急断离结构件设计为集飞机应急断离的功能件和主要承力件于一体的构件。

作为功能件,应急断离结构需要在设计断离载荷下准确及时断离,迅速切断载荷传递,使得着陆超大载荷不传入机翼翼盒而撕裂油箱,导致油箱漏油引起火灾。适航规章[19]25.721(b) 条款明确要求:“客座量 (不包括驾驶员座椅) 等于或大于10座的飞机必须设计成:当有任何一个或几个起落架未放下时,飞机在受操纵情况下在有铺面的跑道上着陆,其结构部件的损坏不能导致溢出足够量的燃油构成起火危险。”

作为主要承力件,应急断离结构需要满足机体设计载荷下,具有足够高的强度和刚度来保证载荷的传递,维持飞机构型的完整;其结构必须满足适航规章[19]25.305条款:强度和变形;25.307条款:结构符合性的证明;25.571条款:结构的损伤容限和疲劳评定等要求。

为了满足适航条款,可通过分析和试验的方法来验证应急断离结构能够承受限制载荷而无有害的永久变形,且按损伤容限设计,能够承受极限载荷至少3 s而不破坏,能够在规定的时间和载荷范围内破坏以满足应急断离设计要求。

2 民用飞机应急断离典型结构及其设计方法民用飞机应急断离的设计思想是通过预先设计构件破坏的路径,从而限制或改变其故障传递的路径,降低灾难性事故的发生几率。其断离结构件断离方式主要有构件断离和连接件断离两种[3],其中以应急断离销为典型的连接件断离方式,其受力简单,设计、制造和试验较为方便,被大多数飞机公司所采用。

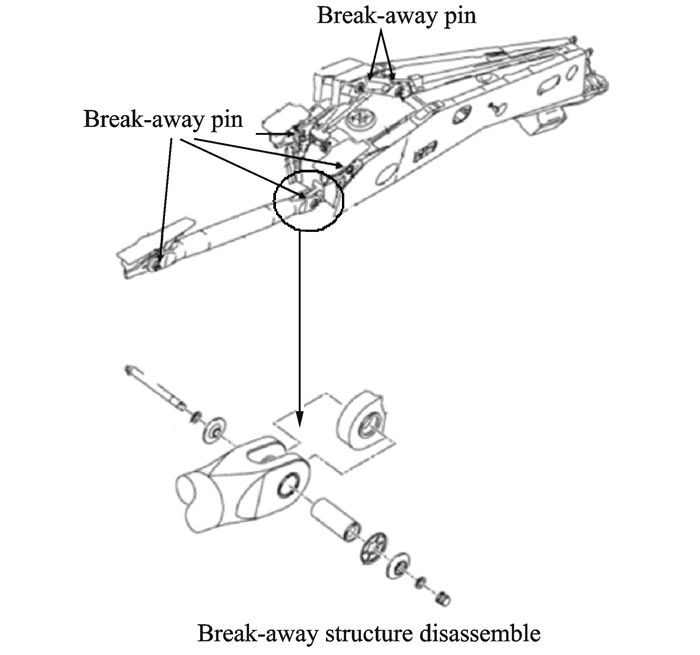

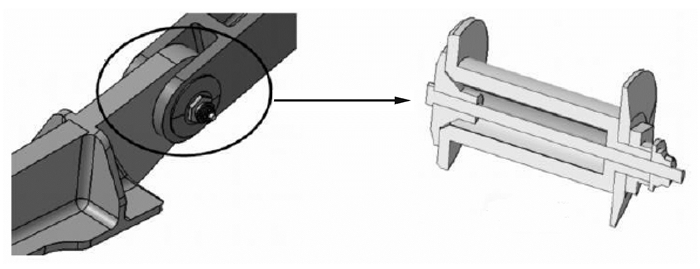

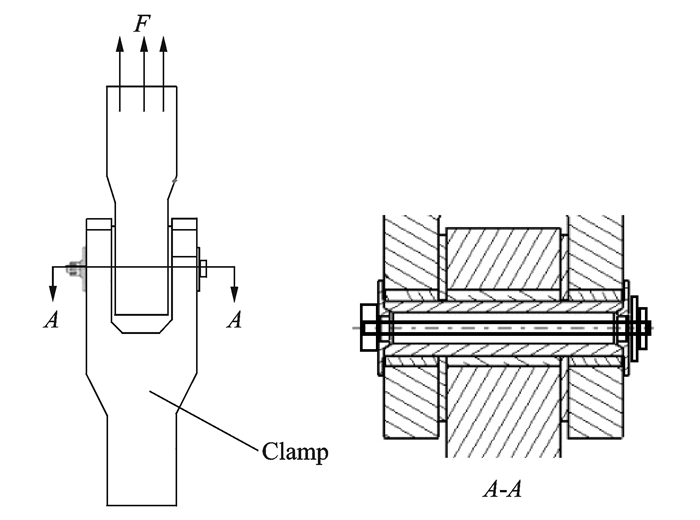

民用飞机应急断离结构设计常常采用单双耳结构与连接件 (应急断离销) 连接的典型结构形式来实现断离,如发动机吊挂接头 (图 1)、襟翼连接接头及起落架主起接头等。常见的连接单双耳结构与应急断离销的装配关系如图 2所示。

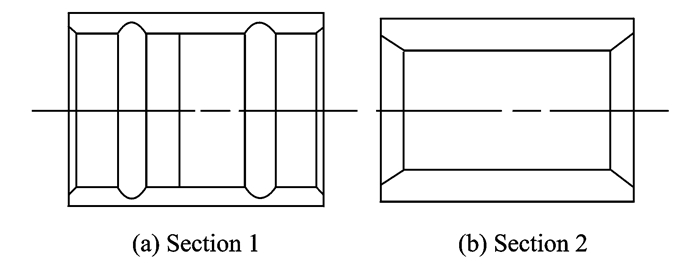

应急断离销的典型截面如图 3所示[3],其中形式2由于制造工艺简单而广为使用。空心结构承受剪切载荷的同时,必须具有一定的抗弯刚度,满足应急断离销的疲劳损伤容限要求和刚度要求,并提高其本身的耐腐蚀和耐磨能力。

|

图 3 应急断离销典型截面形式 Figure 3 Typical sections of break-away pin |

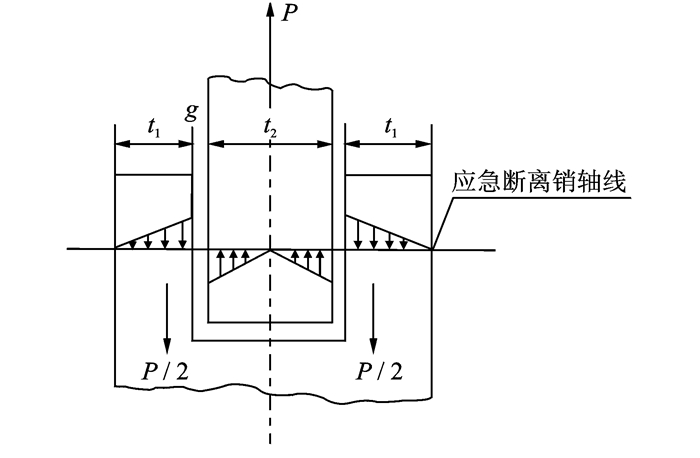

假设应急断离销截面如图 3(b)所示,内外径分别设为d,D,单位mm。设应急断离销材料剪切强度范围为[τ]∈([τ] min, [τ]max),单位MPa,拉伸强度范围为[σ]∈([σ] min, [σ]max),单位MPa。应急断离销受载可以等效为传统的双支点受载梁形式,如图 4所示。假设应急断离销在所有包线载荷下最大的剪切载荷设为:P (双剪),单位N。

|

图 4 应急断离销受载特点 Figure 4 Loading characteristic of break-away pin |

应急断离销剪切许用值必须满足

| $ \left[ Q \right] = \frac{{\rm{\pi }}}{4}\left( {{D^2} - {d^2}} \right){\left[ \tau \right]_{\min }} \times 2 \ge P $ | (1) |

按三角形分布法计算应急断离销弯曲应力,并考虑修正系数。应急断离销截面上弯曲应力必须满足

| $ M = \frac{P}{2}b $ | (2) |

| $ b = \frac{{{t_1}}}{3} + \frac{{{t_2}}}{6} + g $ | (3) |

| $ \sigma = \frac{{{M_{{\rm{utimate}}}}y}}{{\eta I}} \le {\left[ {{\sigma _b}} \right]_{\min }} $ | (4) |

| $ {\sigma ^f} = \frac{{{M_{{\rm{limit}}}}y}}{{\eta I}} \le {\left[ \sigma \right]_{{\rm{DFR}}}} $ | (5) |

式中:b为力臂;t1和t2分别为单双耳的厚度;g为单双耳之间的间隙量;I为截面惯性距;η为修正系数,该修正系数充分考虑了真实结构的连接细节,可通过细节有限元模型进行确定;[σ ]DFR为细节疲劳额定值;σf为疲劳载荷下最大许用应力;Mlimit和Mutimate分别为限制载荷下和极限载荷下的弯矩。

飞机应急着陆时,要求应急断离销能够及时断离,保证飞机安全。试验观察表明在受冲击载荷载荷作用下梁的破坏失效模式,主要有3种[20],其中失效模式③与应急断离销的破坏模式相同,即梁在支承处发生横向剪切破坏。

基于该失效模式③的失效准则表述为[21]:当梁中某处的最大剪切滑移量Δmaxs达到梁的厚度时,发生剪切失效。利用该失效理论并结合应急断离结构形式,假设应急断离销的塑性位移达到其壁厚时发生破坏,故断离时间可表述为

| $ t = \frac{{\Delta _{\max }^s}}{v} $ | (6) |

| $ \Delta _{\max }^s = \frac{{D - d}}{2} $ | (7) |

式中:υ为断离的速率;d和D分别为应急断离销的内外直径。

最大断离载荷设为λP,λ为最大断离载荷系数,该系数受到传力路线上结构的安全裕度和应急断离销材料剪切许用值范围的限制,其表达式为

| $ \frac{{{{\left[ \tau \right]}_{\max }}}}{{{{\left[ \tau \right]}_{\min }}}} \le \lambda \le \delta + 1 $ | (8) |

式中δ为传力路线上结构的最小安全裕度与应急断离销的安全裕度之差 (裕度梯度),工程上一般需要大于0.1,并且在飞机机体结构设计及结构选材初期就需要充分考虑其影响。实践表明,最大断离载荷系数的确定必须权衡飞机的传力特点及总体重量指标要求。

3 应急断离销试验设计及结果分析 3.1 试验设计根据受力特点,将应急断离销结构简化成单双耳连接结构,设计了试验加载测试方案,如图 5所示。试验件下端夹持,上端加载,采用应急断离销典型装配形式进行安装。应急断离试验要求在规定的时间内实现断离,在加载过程中通过变换加载方式来实现。

|

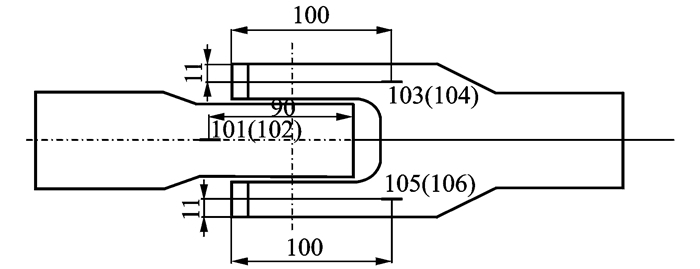

图 5 应急断离结构试验方案及截面示意图 Figure 5 Test scheme of break-away s tructure and section sketch |

应急断离销外径取为22 mm,内径为12.4 mm,材料为15-5PH固溶 (圆棒)。单耳与应急断离销连接处的厚度46 mm,双耳夹具假件与应急断离销连接处的厚度均为22 mm,单双耳夹具假件夹持端和加载端的厚度均为60 mm,耳片材料为7075-T7451(板材),单双耳之间的垫片厚度均为1 mm,材料为4130-冷精整 (圆棒)。应急断离销内孔处同轴设置有固定螺栓用于固定应急断离销,其直径为6.8 mm,材料为4340冷精整 (圆棒)。

试验设备采用型号为MTS311.31的MTS100T疲劳试验机进行夹持和加载,其加载精度为1%;采用型号为ST-16的数据采集仪进行数据采集,数据采集精度为0.5%;每件试验件上粘贴6个电阻应变片,分布在夹持夹具和加载夹具上,具体位置如图 6所示 (正反面各贴3个单片)。

|

图 6 应变片粘贴位置示意图 Figure 6 Location of strain gauge |

试验采用标准试验机加载,将加载夹具和夹持夹具安装在试验机加载和夹持接头上,通过画线安装来保证加载轴线与试验件同轴,同时在预试时通过加载夹具和夹持夹具上的应变片测量数据来确认是否同轴。

采用上文中设计方法,设应急断离销在全机载荷包线载荷工况筛选得到应急断离销的设计极限载荷为Pultimate=302kN,综合考虑应急断离销材料许用值范围和应急断离销传力路线上的安全裕度以及结构重量要求,经过迭代计算,最大设计断离系数取为1.15,则最大设计断离载荷为Pmax=1.15Pultimate=347kN。

3.2 疲劳分析应急断离典型结构作为主要传力结构,在工程实践中,其疲劳验证试验常常包含在全机疲劳试验中并与其他连接结构一同进行验证,一般不单独进行疲劳试验验证,目的是提高民用飞机设计的经济性。由于篇幅的原因,本文主要通过分析方法来表明其满足疲劳设计要求。

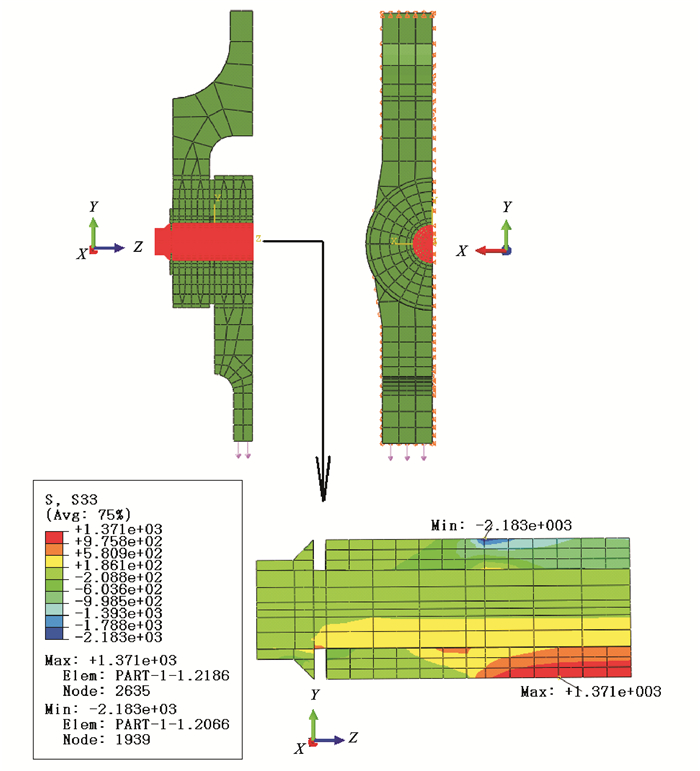

采用传统分析方法 (三角形分布法) 进行计算,最大拉伸应力为2 089 M Pa,该方法在强度校核过程中比较保守,没有考虑到真实结构的局部细节影响,工程上常常需要通过修正系数对该数值进行修正。根据结构受力特点并利用ABAQUS商用软件建立有限元细节接触模型及施加边界条件如图 7所示,各装配部位的接触部位都设置了接触对并考虑了接触对之间的摩擦影响,摩擦系数取为0.15。采用C3D20实体单元对结构进行模拟,上端约束Y向,对称面施加对称约束,下端沿着Y向加载。通过计算该处最大拉伸应力发生在应急断离销中间,为1370 MPa,是工程方法的最大拉伸应力的0.66倍,因此工程上可使用修正系数η=0.66。

|

图 7 应急断离销细节模型和应力分布 Figure 7 FEM model and stress cloud of break-away pin |

基于该细节有限元模型,工程上通过该修正系数可以对疲劳载荷谱作用下产生的所有拉伸应力进行修正,可以大大减低飞机设计中多工况的计算量,从而得到该疲劳细节处的参考疲劳载荷谱,并根据结构材料的细节疲劳额定值[σ]DFR,通过计算得到该处疲劳强度满足要求的结论。

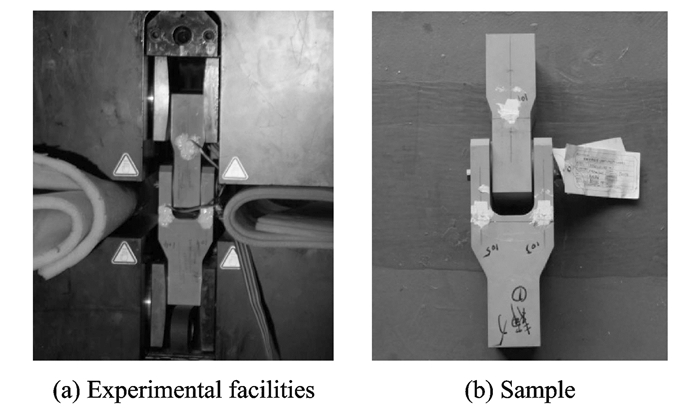

3.3 静力与断离试验根据结构的受载特点及试验设计方案,设计了如图 8所示的加载方案,一端夹持、一端加载,共制造5套试验件及夹具,其中包括1套静力试验件和4套断离试验件,所有试验件及夹具均采用相同的制造工艺。为了保证夹具的完整性,试验过程中加载设备及整套试验件安装如图 8所示。其中1套静力试验件用于验证应急断离销能够承受极限载荷并保载3 s不发生破坏,另外4套断离试验件用于验证应急断离销能够在规定时间和规定载荷范围内发生断离的设计要求及制造工艺稳定要求。

|

图 8 试验加载设备及整套试验件示意图 Figure 8 Photogragh of experimental facilities and sample |

静力试验加载过程中,在65%极限载荷之前采用5%为一级进行加载;在6 5%极限载荷之后采用2%为一级进行加载;加载到67%极限载荷,然后采用3%为一级进行加载;加载到70%极限载荷,70%~80%极限载荷之间,以5%为一级;80%极限载荷以后,以1%为一级进行加载直到100%限制载荷后,保载3 s后卸载。

断离试验加载时,在限制载荷之前与静力试验相同,限制载荷达到之后,根据第2节的计算公式估算断离时间,设置加载速率,试验机以15 mm/s的速率加载,并采集该时间内的载荷时间数据。

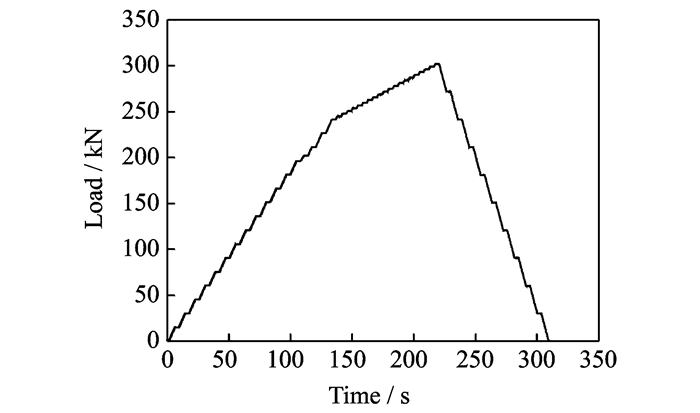

3.4 试验结果及分析1#应急断离销的静力载荷-时间曲线如图 9所示,从图 9中可以看出应急断离销能承受极限载荷且保载3 s未发生破坏,满足静力的要求。其余4件应急断离销 (2#~5#) 的断离时间及断离载荷如表 1所示。

|

图 9 静力载荷-时间曲线 (1# pin) Figure 9 Statics load vs. time curve (1# pin) |

| 表 1 4件应急断离销的断离时间及断离载荷 Table 1 Results of break-away time and break-away load |

由表 1可知,4个应急断离销的断离时间在0.32~0.36 s之间,与通过式 (6) 预测的时间0.32 s相差很小,且均小于最小断离载荷347 kN,满足断离要求。

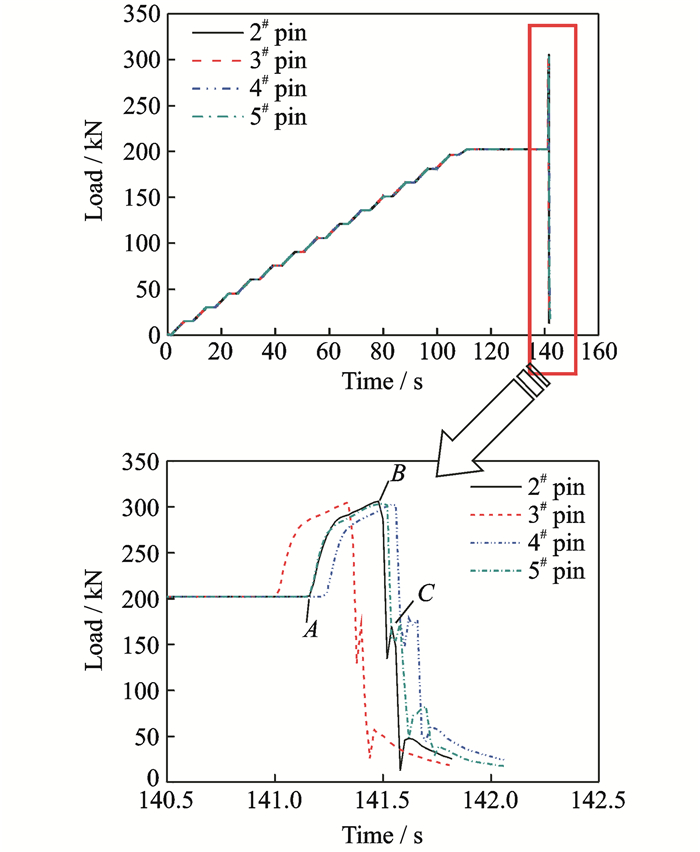

图 10为2#~5#应急断离销载荷时间曲线,曲线形状相似,以2#应急断离销断离载荷试验的载荷-时间曲线图为例进行分析,从图 10可知在141.14 s (A点) 开始载荷快速上升直到141.48 s (B点) 载荷快速卸载,应急断离销发生破坏,无法继续承载,历时0.34 s,破坏瞬间伴随着巨大声响。在此之后,在141.54 s (C点) 出现了一个波峰,该处发生在应急断离销断离后的0.6 s后,此时固定螺栓发生作用,导致局部载荷的增大,载荷曲线出现上升趋势,0.1 s后固定螺栓在C点发生断离,随后载荷快速下降。

|

图 10 应急断离销载荷-时间曲线 Figure 10 Emergency break-away load vs. time curve |

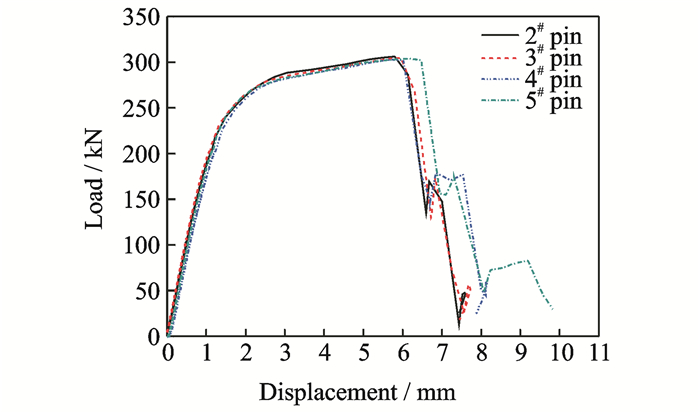

应急断离销载荷随位移变化曲线如图 11所示。从图 11载荷-位移曲线中可知,应急断离销在破坏前伴随着一定量的塑性变形,该塑性变形量与应急断离销的壁厚 (4.8 mm) 相近,与上文的失效破坏准则相吻合,可根据该失效准则来确定加载速率与断离时间之间关系。

|

图 11 应急断离销载荷-位移曲线 Figure 11 Emergency break-away load vs. displacement curve |

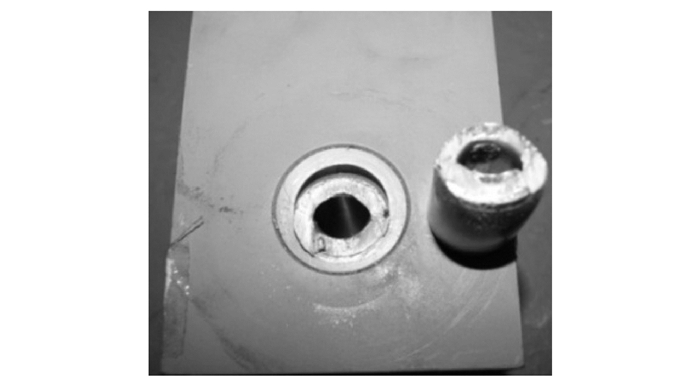

断离后应急断离销剪切截面如图 12所示。从图 12中可看到,应急断离销在剪切面发生局部塑性破坏。由于在剪切面的位置布置有垫片,破坏发生过程后需要将整个剪切面拉脱后才取出观察,导致断面上出现了许多垫片与剪切面摩擦的痕迹。这可能也是导致应急断离销断离后期在很小的载荷50 kN处发生局部上升的原因。

|

图 12 应急断离销破坏后图片 Figure 12 Failure photogragh of break-away pin |

4 结论

民用飞机应急断离技术可以大大减低飞机应急着陆情况下由于超载撕裂油箱引起火灾事故的概率。本文分析民用飞机应急断离结构相关适航要求,基于民用飞机应急断离的典型结构形式,提出了民用飞机应急断离销的设计方法,结合民用飞机应急断离销的设计及试验,结果表明:

(1) 采用本文的理论分析和试验相结合的方法可以有效地表明民用飞机应急断离结构的适航符合性。

(2) 文中失效准则可作为应急断离销失效判断依据,断离时间可通过应急断离销的壁厚除以加载速率进行估算,能较好地运用于工程设计。

(3) 文中给定最大断离系数范围选取合理,可用于工程设计。

致谢 感谢中国民用航空局上海适航审定中心对该项目试验进行现场目击并提出的宝贵意见。| [1] |

黄俊.

未来大型客机气动布局设计[J]. 航空制造技术, 2010(19): 26–29.

HUA NG Jun. Aerodynamic configuration design of future large aircraft[J]. Aeronaut ical Manufacturing Technology, 2010(19): 26–29. |

| [2] |

王敏芹, 郭博智.

民用飞机事故/事故征候统计与分析手册[M]. 北京: 航空工业出版社, 2015.

WANG Minqin, GUO B ozhi. Civil aircraft and incident statistics analysis manual[M]. Beijing: Avia tion Industry Press, 2015. |

| [3] |

范耀宇, 郭海沙, 马世伟.

民用飞机吊挂应急断离设计研究[J]. 民用飞机设计与研究, 2009(4): 28–30.

FAN Yaoyu, GUO Haisha, MA Shiwei. Pylon break-away design of civil aircraft[J]. Civil Aircraft Design and Research, 2009(4): 28–30. |

| [4] |

宗俊达, 姚卫星, 郭仕贤.

某飞机安全销试验夹具的仿真设计[J]. 计算机辅助工程, 2013, 22(3): 24–28.

ZONG Junda, YAO Weixing, GUO Shixian. Simulation design of test fi xture for aircraft safety pin[J]. Computer Aided Engineering, 2013, 22(3): 24–28. |

| [5] |

薛彩军, 谭伟, 聂宏.

民用飞机发动机吊挂静力试验技术研究[J]. 实验力学, 2011, 26(6): 735–742.

XUE Caijun, TAN Wei, NIE Hong. Investigation on the testing technology of pylon statics te st for civil aircraft engine[J]. Journal of Experimental Mechanics, 2011, 26(6): 735–742. |

| [6] |

李卫平, 谭伟, 薛彩军, 等.

民用飞机发动机吊挂部段静力试验与静强度分析[J]. 南京航空航天大学学报, 2011, 43(6): 735–737.

LI Weiping, TAN Wei, X UE Caijun, et al. Statics test and computational analysis for pylon of airliner engine[J]. Journal of Nanjing University of Aeronautics&Astronautics, 2011, 43(6): 735–737. |

| [7] |

杨智春, 颜璘娟.

飞机应急着陆时的人体冲击响应研究[J]. 振动与冲击, 2009, 28(5): 10–13.

YANG Zhichun, YAN Linjuan. Effects of passenger seat stif fness on the impact responses of human body during aircraft force landing[J]. Journal of Vibration and Shock, 2009, 28(5): 10–13. |

| [8] |

倪华近, 王钰龙, 印寅, 等.

前起落架应急放故障分析及应急断离方案设计[J]. 机械科学与技术, 2014, 33(11): 1768–1772.

N I Huajin, WANG Yulong, YIN Yin, et al. Fault analysis of nose landing gear e merg ency lowering system and design of an emergency disconnection scheme[J]. Mechan ical Science and Technology for Aerospace Engineering, 2014, 33(11): 1768–1772. |

| [9] |

杜瑞, 许锋.

大型民用飞机起落架应急断离分析与仿真[J]. 机械设计与制造工程, 2014, 43(12): 38–42.

DU Rui, XU Feng. Analysis and simulation of emergency bre akaway for large civil aircraft landing gear[J]. Machine Design and Manufactur ing Engeering, 2014, 43(12): 38–42. |

| [10] |

任毅如, 向锦武, 罗漳平, 等.

民机机身下部结构耐撞性优化设计[J]. 航空学报, 2011, 32(4): 640–649.

REN Yiru, XIANG Jin wu, LUO Zhangping, et al. Crashworthiness optimization of civil aircraft subfloo r structure[J]. Acta Aeronautica et Astronautica Sinca, 2011, 32(4): 640–649. |

| [11] |

朱晓东, 朱广荣.

民机典型机身舱段结构坠撞有限元数值仿真研究[J]. 振动工程学报, 2008, 21(S): 28–30.

ZHU Xiaodong, ZHU Guangrong. Crashworthiness simula tion of civil aircraft fuselage section[J]. Journal of Vibration Engineering, 2008, 21(S): 28–30. |

| [12] | YU T X, CHEN F L. Failure modes and criteria of plasti c structures under intense dynamic loading:A review[J]. Metals and Materials, 1998, 4: 219–226. |

| [13] | YU T X, CHEN F L. A further study of plastic shear fai lure of implusively loaded clamped beams[J]. Int J Impact Engng, 2000, 24: 613–629. DOI:10.1016/S0734-743X(99)00038-X |

| [14] | THOMAS R H, KINZIE K W.Computational analysis of a pylon -chevron cor e nozzle interaction[C]//7th AIAA/CEAS Aeroacoustics Conference.Maastricht, T he Netherlands:AIAA, 2001:1-12. |

| [15] | OLIVEIRA G L, SANTOS L C.Conjugate heat transfer methodology for aircraft pylon analysis[C]//21st Applied Aerodynamics Conference.Orlando, Florida:AIAA, 2003:1-11. |

| [16] | KO A, MASON W H.Transonic aerodynamics of a wing/pylon/strut juncture[C]//21st Ap plied Aerodynamics Conference.Orlando, Florida:AIAA, 2003:11-20. |

| [17] |

刘沛清, 杨硕.

Gurney襟翼对某型客机流动控制数值模拟[J]. 航空学报, 2015, 33(9): 1616–1623.

LIU Peiqing, YANG Shuo. Numerial simulation of flow control over a certain aircraft with Gurney flaps[J]. Acta Aeronautica et Astronautica Sinica, 2015, 33(9): 1616–1623. |

| [18] | ZHANG Zhenyu, ZHOU Hanwei, WANG tongguang. Numerical anal ysis of influence of Gurney flaps applied to wing turbines[J]. Transactions of Nanjing University of Aeronautics and Astronautics, 2014, 31(5): 576–580. |

| [19] |

中国民用航空局.中国民用航空规章:第25部--运输类飞机适航标准[S].北京:中国民用航空局, 2001.

Civil Aviation Administration of China.Civil aviation regulati on of China:Part 25-Airworthiness standards:Transport category airplanes[S].Beijing:Civil Aviation Administration of China, 2011. |

| [20] | MENKES S B, OPAT H J. Broken beams[J]. Experimental Mechanics, 1973, 13: 480–486. DOI:10.1007/BF02322734 |

| [21] | Jones N. Plastic failure of ductile beams loaded dynamically[J]. Trans ASME J Eng I nd, 1998(B1): 131–136. |

2017, Vol. 49

2017, Vol. 49