2. 先进航空发动机协同创新中心,南京,210016

2. Collaborative Innovation Center of Advanced Aero-Engine, Nanjing, 210016, China

先进复合材料具有轻质、高强度、优越的抗疲劳和耐环境的性能,在航空航天领域已有了广泛的应用[1]。随着耐热材料、冷却技术的更新和发展,航空发动机的核心机部分尺寸不断缩小,风扇叶片部分重量占航空发动机的比例不断增加,因此降低风扇部分的质量能够降低发动机整体质量,进而提高航空发动机的推重比,这也是考虑在风扇叶片应用复合材料的一个重要的驱动力。

与铝合金相比,二维三轴编织树脂基碳纤维增强复合材料具有更优异的抗裂纹扩展能力。美国A & P公司研制的二维三轴编织复合材料风扇机匣已在GEnx发动机应用,使单发动机减重158.9 kg,整机装配后减重363.2 kg。除风扇机匣外,风扇叶片采用复合材料制作,可以减轻风扇段的质量。据统计,每减少1 kg叶片质量,可减少1 kg相应的风扇机匣质量,进而可减少1 kg传动系统质量和0.5 kg发动机结构和飞机的机翼/机身结构质量[2]。在风扇段,与钛合金叶片相比,复合材料叶片应用可减少50%叶片数量,减轻了66%质量;除此之外,碳纤维复合材料的比模量较钦合金高4~6倍,能够提高叶片的自振频率,减少叶片振动振幅和振动应力[3],从而使发动机效率增加,噪声降低。目前,GE等公司在复合材料叶片制造和应用技术已趋于成熟,早在1995年,GE90发动机上采用了碳纤维复合材料风扇叶片,现役的GEnx系列发动机上也采用了相似设计。目前,复合材料风扇叶片已经从第二代预浸料类叶片发展到第四代三维编织RTM成型叶片[4]。

国内外对复合材料风扇机匣包容特性已有部分研究。王晋等[5]通过实验得到二维三轴编织复合材料在弹道冲击过程中主要破坏和吸能模式。刘璐璐等[6]研究利用实验和数值计算方法得到二维三轴编织复合材料在高速旋转叶片撞击下的损伤形貌并演化推导其失效模式;并通过采用细观纱线建模,研究发现不同的约束边界条件[7-8]对编织物应力分布、变形和能量吸收特性有明显影响。Pereira[9]进行了二维三轴编织复合材料的高应变率冲击试验,模拟叶片飞出事件中对风扇机匣引入的冲击过程,分别对未处理的复合材料平板和进行了老化循环的复合材料平板进行了冲击试验,试验结果发现在经过344次老化循环后,材料的冲击性能并没有明显的下降。Staniszewsk[10]在LS-DYNA中使用在厚度方向将编织复合材料筒化为积分点的方法,模拟三轴编织复合材料的冲击事件,与NASA弹道冲击试验结果进行比较分析,发现最大的弹道极限发生在40°~45°编织角范围内。黄英等[11]利用空气炮实验装置对Kevlar织物增强复合材料层合板冲击损伤特性进行研究,分析了弹丸质量、冲击速度和铺层角变化时对材料的破坏机理的影响,发现与大质量弹丸相比,冲击动能相近的小质量弹丸对复合材料层合板损伤面积更大。刘滨涛[12]研究了Kevlar层合板数值建模方法以及参数识别方法,认为将Chang-Chang失效模型和正交各向异性本构模型应用在Kevlar层合板受超高速撞击状态下的数值建模中,能够复现试验中Kevlar层合板出现的如基体开裂、纤维断裂等失效模式。FAA[13]在研究缠绕Kevlar织物吸收能量能力时,发现小张力对缠绕织物吸收能量的能力影响不大。顾冰芳等[14]研究了弹体形状、弹体初速度以及织物面积密度等因素对Kevlar叠层织物抗冲击性能的影响,分析了编织物的破坏形式和损伤机理。Pereira等[15-16]通过建立有限元模型,研究Kevlar49和ZylonAS两种织物的冲击能量吸收能力,并进行弹道冲击试验验证仿真结果,发现对于相同结构,在冲击条件下,Kevlar能量吸收只有Zylon材料的三分之一。

Chen等[17]通过理论分析和试验研究子弹冲击表面不规则的靶板过程中偏航角对冲击结果的影响,发现随着偏航角度的增加,弹体对靶板侵蚀深度逐渐减小,并且偏转轨迹越明显。何庆等[18]通过数值计算研究薄壁钛合金机匣受到不同偏航角度飞断平板金属弹体撞击的包容能力,发现偏航角越大,靶板被击穿的面积越大,弹体与靶板撞击作用时间越长,弹体损失的能量越多,弹体极限速度越大并最终趋于某稳定值。

基于以上分析发现偏航角对抗冲击能力影响很大,但是很少见到复合材料方面相关的偏航撞击的研究。目前中国对复合材料包容特性的研究存在两点局限性:(1) 使用的弹体一般选用钛合金等金属或者明胶,缺乏复合材料弹体对复合材料机匣撞击的研究;(2) 机匣包容过程是典型的偏航撞击情况,但目前的研究中少有考虑偏航角的影响。因此,本文开展复合材料弹体对复合材料靶板撞击研究,分析偏航角对靶板包容性的影响,为以后研究复合材料叶片冲击复合材料机匣提供一定的帮助和借鉴。基于连续损伤力学模型 (Continuum damage mechanics model, CDM)[19-20],本文采用数值分析方法,利用ANSYS/LS-DYNA软件开展了二维三轴编织复合材料靶板在二维三轴编织复合材料弹体偏航撞击下的响应分析,获得复合材料弹体失效模式和复合材料靶板吸能特性,并与钛合金弹体冲击结果进行了比较,得到不同材料弹体冲击复合材料靶板的临界穿透速度,分析了弹体材料对靶板包容能力影响。

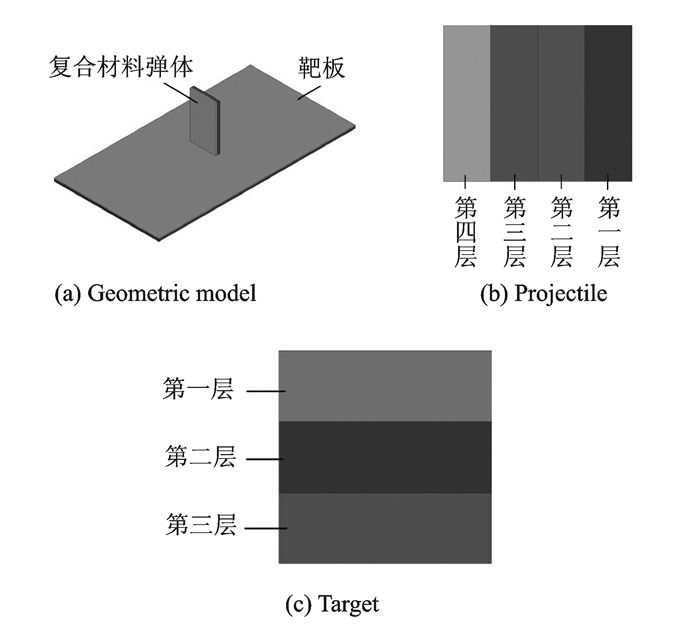

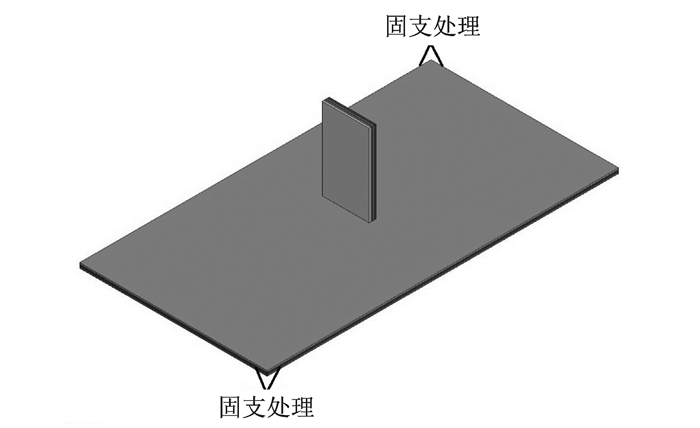

1 复合材料冲击模型 1.1 几何模型二维三轴编织复合材料机匣靶板受二维三轴编织复合材料弹体冲击的模型如图 1(a)所示。复合材料弹体为长方体,几何尺寸为70 mm×40 mm×6 mm,厚度方向分为4层,每一层厚度为1.5 mm,如图 1(b)所示;机匣靶板也为长方形靶板,几何尺寸为300 mm×160 mm×4.2 mm,厚度方向分为3层,每层厚度为1.4 mm,如图 1(c)所示。

|

图 1 复合材料弹体冲击靶板的几何模型 Figure 1 Geometric model of composite projectile impacting target |

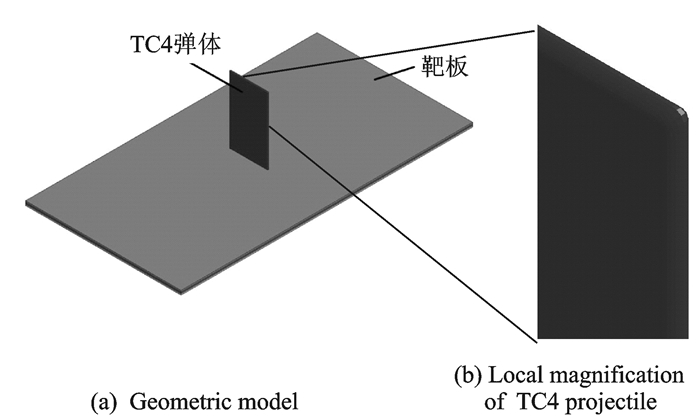

二维三轴编织复合材料机匣靶板受TC4钛合金弹体冲击的模型如图 2所示。靶板几何尺寸同图 1(c);TC4钛合金弹体也为长方体,几何尺寸为70 mm×40 mm×2 mm,弹体各边均进行倒角处理,如图 2(b)所示。

|

图 2 TC4弹体冲击靶板的几何模型 Figure 2 Geometric model of TC4 projectile impacting target |

1.2 有限元模型

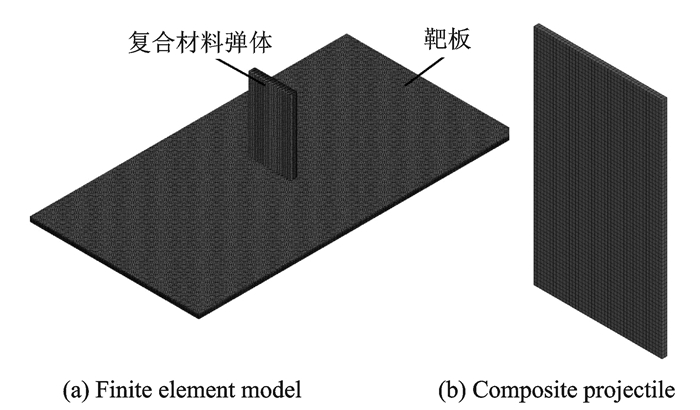

二维三轴编织复合材料弹体冲击二维三轴编织复合材料靶板的有限元模型如图 3所示,采用8节点六面体单元进行网格划分, 复合材料弹体包括5 600个单元,9 072个节点,每层弹体在厚度方向分为2层单元,尺寸为1.5 mm×1.5 mm×0.75 mm;复合材料靶板包括110 079个单元,72 000个节点,每层靶板在厚度方向分为2层单元,尺寸为1.5 mm×1.5 mm×0.7 mm。

|

图 3 复合材料弹体冲击靶板的有限元模型 Figure 3 Finite element model of composite projectile impacting target |

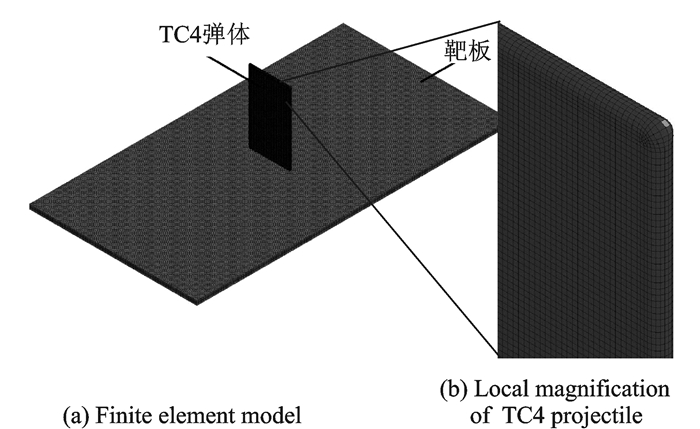

TC4钛合金弹体冲击二维三轴编织复合材料靶板的有限元模型如图 4所示,采用8节点六面体单元进行网格划分, TC4钛合金弹体包括51 072个单元,64 288个节点,单元尺寸为0.5 mm×0.5 mm×0.5 mm;复合材料靶板包括288 000个单元,436 149个节点,每层靶板在厚度方向分为2层单元,尺寸为1 mm×1 mm×0.7 mm。

|

图 4 TC4弹体冲击靶板的有限元模型 Figure 4 Finite element model of TC4 projectile impacting target |

1.3 材料模型

复合材料靶板采用正交各向异性连续介质体模型,在三维方向定义不同的材料参数,不涉及织物细观结构,并假定:(1) 单层复合材料被视为正交各向异性;(2) 材料应力-应变关系是线弹性的,所有非线性行为由内部损伤及其演化引起;(3) 损伤导致材料力学性能弱化是通过折减材料弹性模量表征的,用一组失效参数来表征材料刚度的减小。常用的失效模型有渐进损伤模型和连续损伤力学模型,本文中靶板和复合材料弹体均采用MAT162模型[19](*MAT_COMPOSITE_DMG_MSC),该模型属于CDM模型,以Hashin[21]准则描述纤维拉伸、纤维压缩、纤维挤压、基体损伤和分层现象,引进单元失效准则可减少单元大变形导致的数值计算不稳定现象。二维三轴编织复合材料基本参数[6]见表 1,该材料参数表征的试验件是12 k的T700碳纤维纤维束通过编织机编织成型,然后浸渍3266环氧树脂后热压固化而成的;TC4弹体材料采用Johnson-Cook模型[19]描述,具体材料参数见表 2[22]。

| 表 1 二维三轴编织复合材料材料模型 Table 1 Material model of triaxial braided composites |

| 表 2 TC4材料模型 Table 2 Material model of TC4 |

1.4 边界条件与载荷

约束复合材料靶板厚度方向4个边界面上所有节点的所有位移,即四边固支约束,如图 5所示;设定弹体与靶板的接触类型为面面侵蚀 (*CONTACT_ERODING_SURFACE_TO_SURFACE),弹体层与层之间、靶板层与层之间均定义为*CONTACT_AUTOMATIC_SURFACE_TO_SURFACE_TIEBREAK接触。初始状态下,弹体中心和靶板中心位于坐标系的Z轴上,赋予弹体Z轴负方向的初速度。本文设定靶板长度方向为X方向,宽度方向为Y方向,厚度方向为Z方向。

|

图 5 边界条件 Figure 5 Boundary condition |

1.5 计算工况

受外物撞击和疲劳的影响,叶片在高转速工作状态下不可避免地会发生断裂,飞断部分的叶片通常以150~400 m/s的速度撞击机匣[18]。从根部断裂的风扇叶片或压气机叶片撞击机匣的过程中,叶片与机匣的撞击状态很少是正撞击,大多数情况下是偏航撞击、斜撞击和任意撞击,叶片和机匣都会产生很大的变形和破坏。

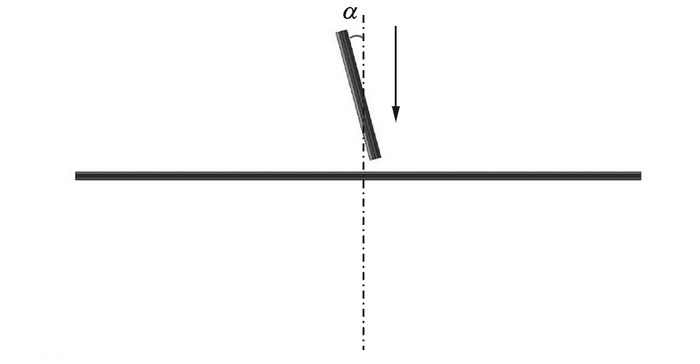

本文着重研究复合材料弹体以不同偏航角工况下弹体和靶板的损伤行为,本文计算了0°, 15°, 30°, 45°, 60°, 75°, 90°共7种工况。图 6为弹体偏航撞击靶板的示意图,箭头为弹体冲击速度方向,α为弹体偏航角度。为了研究弹体的材料类型对复合材料靶板机匣吸能特性和包容特性的影响,计算了与复合材料弹体相同质量的TC4弹体偏航15°情况下以不同速度冲击靶板工况。

|

图 6 弹体撞击靶板示意图 Figure 6 Schematic diagram of projectile impacting target |

2 偏航结果与分析 2.1 不同偏航角度分析

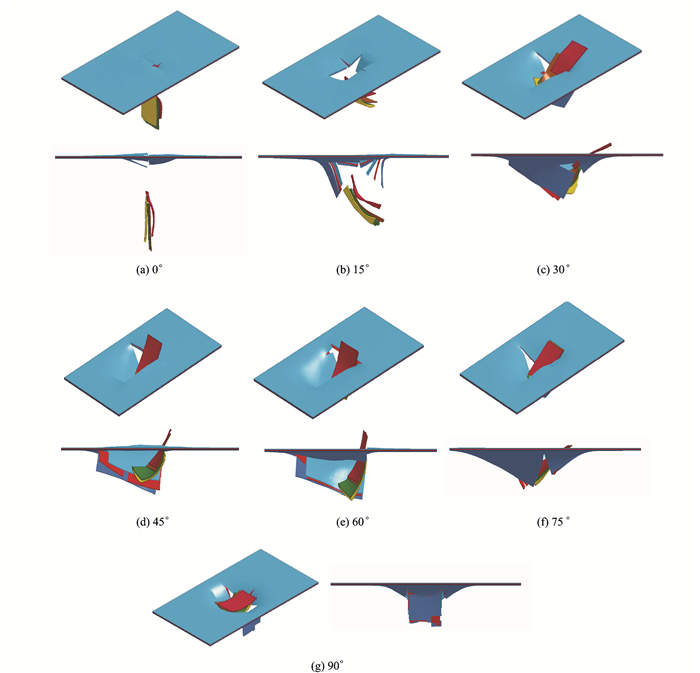

图 7为复合材料弹体以不同角度偏航撞击复合材料靶板仿真结果。由图 7可知随着偏航角度的增加,靶板破坏面积明显增大,靶板长度方向裂纹越来越大,主要原因是弹体尾端撞击带来的破坏性增加,弹体与靶板直接接触面积增加;同时弹体受的阻碍越大,弹体贯穿靶板越艰难,弹体分层破坏越明显。

|

图 7 弹体多角度偏航撞击仿真结果 Figure 7 Simulation results of projectile impacting target with different yaw angles |

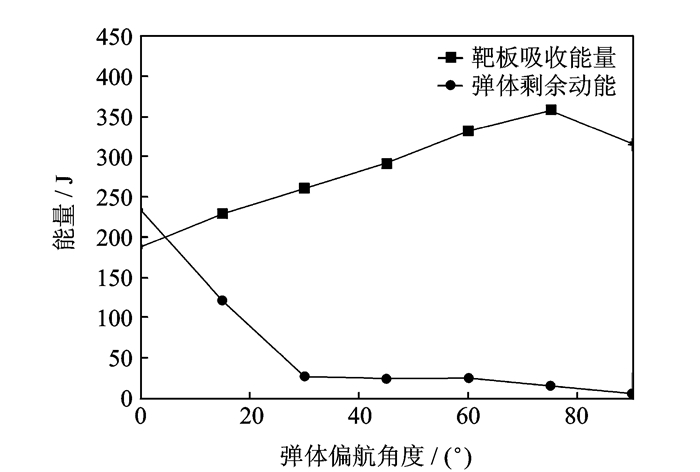

图 8为靶板吸收能量与弹体剩余动能随弹体偏航角度变化曲线。可知靶板吸收的能量近似呈直线增加,在偏航角大于75°以后趋于平稳。在偏航角度小于75°时,随着偏航角度增加,弹体与靶板接触面积逐渐增加,弹体直接传递给靶板能量增加,从而靶板吸收能量增加,当偏航角度达到90°时,弹体与靶板呈现最大面积垂直冲击,靶板与弹体接触面积增加不大,靶板损伤面积增加不大,弹体剩余动能减小趋势减缓,从而靶板吸收能量趋于稳定。

|

图 8 靶板吸收能量和弹体剩余动能随弹体偏航角度变化曲线 Figure 8 Plot of energy absorption of target and residual kinetic energy of projectile versus yaw angle of projectile |

弹体剩余动能随弹体偏航角度增加,先迅速减小,后缓慢减少趋近于0。弹体偏航角度小于45°,随偏航角度增加,弹体与靶板接触面积增大,靶板吸收能量增加,所以弹体剩余动能减小,同时随着偏航角度增加,弹体与靶板接触区域出现滑移,弹体基体开裂与分层失效显著,弹体尾端撞击,再次给靶板传递能量,使得弹体动能减少明显;弹体偏航角度大于45°,随着弹体偏航角度增加,虽然弹体与靶板接触面积增加,但是靶板逐渐能够包容住弹体,弹体与靶板速度差相对减小,与靶板的接触时间增加,弹体的能量大部分传递给靶板,弹体剩余动能减小相对缓慢。

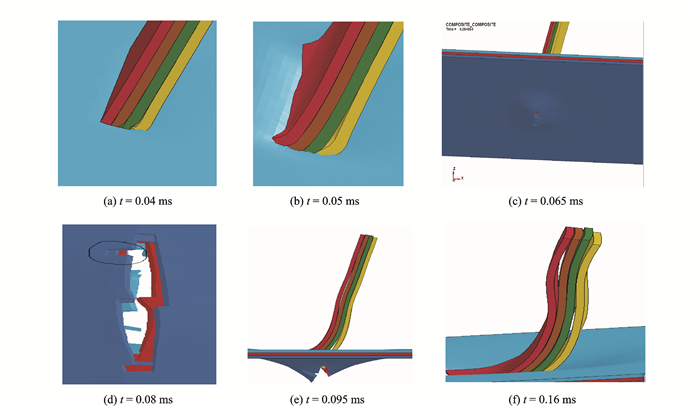

2.2 冲击过程本文以复合材料弹体以15°偏航角的撞击靶板为例,分析复合材料弹体的偏航撞击过程,如图 9所示。在0.04 ms时弹体接触靶板 (图 9(a)),接触点附近靶板表面向内凹曲,靶板形成鼓包;随着时间的推进,靶板内上表面凹区域变大,靶板鼓包越来越大;t=0.065 ms靶板受到弹体冲击造成Y方向纤维断裂失效,产生裂纹;t=0.08 ms靶板上的纤维发生Y方向纤维断裂失效,产生裂纹;随后X方向和Y方向的裂纹逐渐增大,弹体贯穿靶板;弹体冲击靶板时,在靶板平面上出现明显的波动变形,这是冲击波在靶板平面传递的展现。

|

图 9 弹体15°偏航撞击过程 Figure 9 Process of projectile impacting target with 15° yaw angle |

弹体与靶板接触处弹体出现挤压弯曲 (图 9(b)),弹体靠近靶板的第四层首先挤压变形,随后弹体出现基体开裂和分层失效;弹体与靶板冲击后弹体上出现变形波动,变形波向尾端传播 (图 9(e)),同时弹体伴随着基体开裂和分层;随着时间继续,弹体变形和波动越来越大 (图 9(f)),弹体层间分离愈加明显。

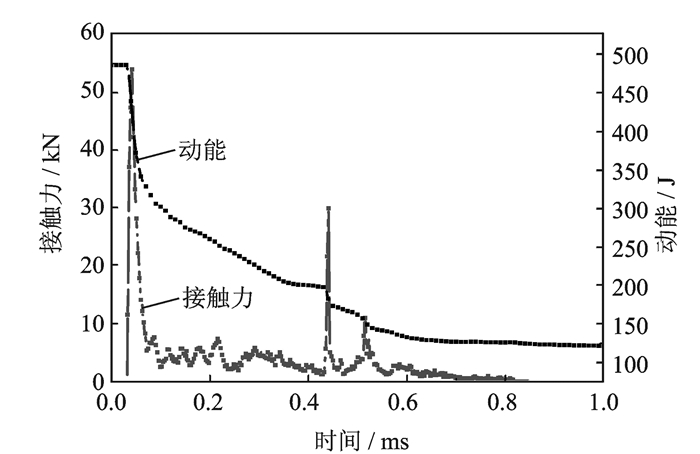

图 10为弹体与靶板冲击过程中弹体动能和所受作用力随时间的变化关系。由图 11可知,t=0.032 ms时,弹体的第四层首先与靶板接触,随后其余各层与靶板接触,弹体所受的作用力迅速增加,到四层弹体都与靶板接触后,弹体受到的作用力迅速减小,靶板出现纤维断裂后弹体受力趋于稳定,在此过程中弹体动能迅速减少。在t=0.43ms时,弹体受到的作用力再次迅速上升,主要因为第四层弹体尾端与靶板碰撞接触 (二次撞击),造成靶板剪切时效,扩大X方向的裂纹,在此过程中,弹体动能再次迅速下降,随后弹体完全贯穿靶板,弹体动能趋于稳定,弹体与靶板分离,弹体受力为0。

|

图 10 弹体动能与作用力时间历程 Figure 10 Plot of kinetic energy of projectile and interaction force between projectile and target versus time |

|

图 11 不同材料弹体在偏航冲击下靶板吸收能量和弹体动能时间历程 Figure 11 Plot of energy versus time in process of projectile made of different materials impacting target |

3 复合材料弹体冲击结果对比分析 3.1 弹体的材料对靶板吸能特性的影响

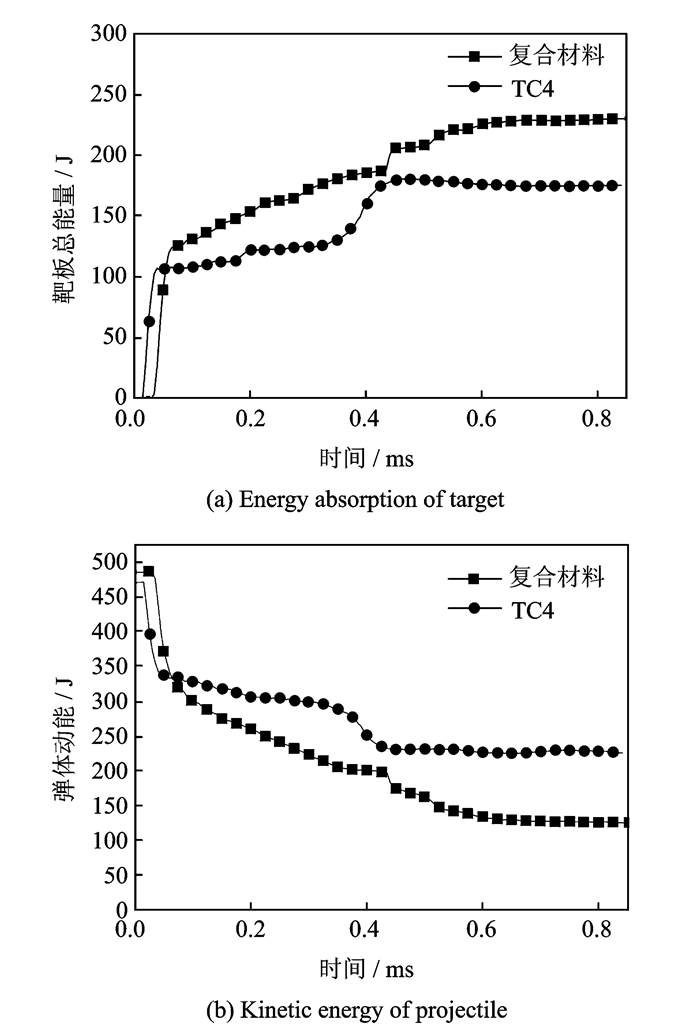

图 11为不同材料弹体15°偏航冲击下靶板吸收能量时间历程曲线和弹体动能时间历程曲线,模型中TC4弹体与复合材料弹体等质量。由图 11可知,在复合材料弹体冲击下,复合材料靶板吸收能量更多更大,复合材料弹体动能越少越小;弹体尾端冲击靶板,在TC4弹体的情况下,靶板在较短时间内吸收增量较大,随后趋于稳定,弹体在较短时间内动能减少量较大,随后趋于稳定,而在复合材料弹体情况下,靶板先是有小量突增,后缓慢增加,最终趋于稳定值,弹体先是有小量突减,后缓慢减小,最终趋于稳定。由于TC4弹体是整体板,复合材料弹体是层合板,在弹体尾端撞击中,TC4弹体对靶板的冲量更大,靶板吸收更多能量,弹体动能消减很多,而复合材料弹体则因为弹体首端撞击后,发生分层现象,弹体各层出现速度差,使得弹体各层尾端与靶板撞击出现先后顺序,所以靶板吸收能量先是小量增加,后缓慢增加,弹体动能先小量减小后缓慢减少,同时弹体分层也消耗部分能量,使得弹体剩余动能较小。

通过上述研究可得,与钛合金弹体相比,等质量的复合材料弹体冲击复合材料靶板过程中,靶板的能量吸收较多,弹体剩余动能较小,若用二维三轴编织复合材料制作叶片,可以降低机匣包容性标准,从而可以减少机匣厚度,减轻发动机质量。

3.2 弹体材料对靶板抗冲击特性的影响通过数值计算得到复合材料弹体和TC4弹体弹道极限速度,进而判断出弹体材料对靶板包容特性的影响。

表 3为TC4弹体和复合材料弹体数值计算出来的弹道极限速度。由表 3可知二维三轴编织复合材料弹体的临界穿透速度比等质量的TC4弹体要大,主要是因为复合材料弹体在冲击过程中,与TC4弹体相比,靶板吸收的能量较大,弹体剩余动能较小 (如图 11所示),即与TC4弹体相比,靶板能够吸收复合材料弹体更多的能量;同时由于复合材料弹体在冲击过程中容易出现各层分离,消耗了一部分弹体动能,弹体各层出现速度差,使得弹体各层与靶板撞击出现先后顺序,增加了弹体穿透靶板的难度,从而复合材料弹体临界穿透速度较大。由于复合材料弹体临界穿透速度较TC4弹体临界穿透速度大,在一定程度上相当于增加了机匣包容能力,这也为减小机匣厚度和质量提供可能。

| 表 3 TC4弹体和复合材料弹体的弹道极限速度 Table 3 Ballistic limit velocity of TC4 and composite projectiles |

4 结论

本文采用数值分析方法,基于CDM模型,开展了弹体偏航撞击相关仿真研究,获得弹体失效模式、弹体动态响应和靶板动态响应规律。主要结论如下:

(1) 弹体在撞击靶板过程中,弹体主要失效模式是挤压失效、基体开裂和分层失效。

(2) 在偏航撞击中,弹体对靶板破坏性大,较容易贯穿靶板;弹体偏航角越大,弹体剩余动能越小,靶板吸收能量越多,主要是因为弹体与靶板的接触面积逐渐增大。

(3) 与钛合金弹体相比,复合材料弹体冲击复合材料靶板过程中,靶板的能量吸收较多,弹体剩余动能较小。若用二维三轴编织复合材料制作叶片,一方面减少叶片质量,另一方面可以降低机匣包容性标准,从而可以减少机匣厚度,减少发动机质量。

| [1] |

矫桂琼, 贾普荣.

复合材料力学[M]. 西安: 西北工业大学出版社, 2008.

JIAO Guiqiong, JIA Purong. Mechanics of composite materials[M]. Xi'an: Northwest Industrial University Press, 2008. |

| [2] |

王晓亮, 刘志真, 纪双英, 等.

商用航空发动机先进复合材料风扇叶片研究进展[J]. 新材料产业, 2010(11): 36–41.

WANG Xiaoliang, LIU Zhizhen, Ji Shuangying, et al. Research progress of advanced composite material fan blade for commercial aero engine[J]. Advanced Material Industry, 2010(11): 36–41. |

| [3] |

李锐, 宋焕成.

复合材料涡轮风扇叶片的发展[J]. 航空学报, 1987, 8(8): 348–354.

LI Rui, SONG Huancheng. Development of composite turbine blade[J]. Acta Aeronautica et Astronautica Sinica, 1987, 8(8): 348–354. |

| [4] |

梁春华.

纤维增强树脂基复合材料部件在航空涡扇发动机上的应用[J]. 航空发动机, 2008(4): 32–37.

LIANG Chunhua. The application of fiber reinforced resin composites components on turbofan engine[J]. Aircraft Engine, 2008(4): 32–37. |

| [5] |

王晋, 纪双英, 朱亦钢, 等.

两维三轴编织结构复合材料的弹道冲击性能研究[J]. 新材料产业, 2011(5): 59–62.

WANG Jin, JI Shuangying, Zhu Yigang, et al. Study on ballistic impact properties of triaxial braided composites[J]. New Material Industry, 2011(5): 59–62. |

| [6] |

刘璐璐, 宣海军, 张娜, 等.二维三轴编织复合材料高速冲击破坏机理研究[C]//第17届全国复合材料学术会议 (复合材料力学分论坛) 论文集.北京:中国复合材料学会, 2012.

LIU Lulu, XUAN Haijun, ZHANG Na, et al. Research on the mechanism of high speed impact failure mechanism of triaxial braided composites[C]// Proceedings of the Seventeenth National Conference on Composite Materials. Beijing:Chinese Society for Composite Materials, 2012. |

| [7] |

刘璐璐.二维三轴编织带缠绕碳纤维复合材料机匣包容性研究[D].杭州:浙江大学, 2014.

LIU Lulu. Study on the containment of carbon fiber triaxial braided composite casing[D]. Hangzhou:Zhejiang University, 2014.http://cdmd.cnki.com.cn/Article/CDMD-10335-1014226128.htm |

| [8] |

刘璐璐, 宣海军, 牛丹丹, 等.弹体作用下二维三轴编织布的动态响应分析[C]//第十一届全国冲击动力学学术会议论文集.西安:中国力学学会, 2013:1-6.

LIU Lulu, XUAN Haijun, NIU Dandan, et al. Analysis of dynamic response of triaxial braided composite under the impact of projectile[C]//Proceedings of the Eleventh National Symposium on Impact Dynamics.Xi'an:Chinese Society of Theoretical and Applied Mechanics, 2013:1-6. |

| [9] | PEREIRA J M, ROBERTS G D, RUGGERI C R. Experimental techniques for evaluating the effects of aging on impact and high strain rate properties of triaxial braided composite materials[R]. NASA TM-2010-216763, 2010. |

| [10] | STANISZEWSKI M. Simulation of tri-axially braided composites half-cylinder behavior during ballistic impact[D]. Akron, Ohio, United States: The University of Akron, 2007. |

| [11] |

黄英, 刘晓辉, 李郁忠.

Kevlar织物增强复合材料层合板冲击损伤特性研究[J]. 西北工业大学学报, 2004, 20(3): 486–491.

HUANG Ying, LIU Xiaohui, LI Yuzhong. Impact damage properties of Kevlar fabric reinforced composite laminates[J]. Journal of Northwestern Polytechnical University, 2004, 20(3): 486–491. |

| [12] |

刘滨涛, 贾光辉, 黄海.

Kevlar层合板超高速撞击数值建模及参数识别[J]. 宇航学报, 2011, 32(2): 261–266.

LIU Bintao, JIA Guanghui, HUANG Hai. Numerical modeling and parameter identification of Kevlar laminates under high velocity impact[J]. Journal Acta Astronautica, 2011, 32(2): 261–266. |

| [13] | REVILOCK D M, PEREIRA J M. Explicit finite element analysis modeling of multilayer composite fabric for gas turbine engines containment systems, Phase Ⅱ, Part 2: Ballistic impact testing[R]. DOT/FAA/AR-08/37, P2, 2009. |

| [14] |

顾冰芳, 龚烈航, 徐国跃.

Kevlar纤维叠层织物防弹机理和性能研究[J]. 南京理工大学学报 (自然科学版), 2007, 31(5): 638–642.

GU Bingfang, GONG Liehang, XU Guoyue. Research on bulletproof mechanism and properties of Kevlar fiber laminated fabric[J]. Journal of Nanjing University of Science and Technology (Natural Science Edition), 2007, 31(5): 638–642. |

| [15] | PEREIRA J M, REVILOCK D M. Explicit finite element modeling of multilayer composite fabric for gas turbine engine containment systems, Part 2: Ballistic impact testing[R].DOT/FAA/AR-04/40, P2, 2004. |

| [16] | PEREIRA J M, REVILOCK D M. Ballistic impact response of Kevlar 49 and Zylon under condition representing jet engine fan containment[J]. Journal of Aerospace Engineering, 2009, 22(3): 240–248. DOI:10.1061/(ASCE)0893-1321(2009)22:3(240) |

| [17] | CHEN W X, GUO Z K, QIAN Q H, et al. Penetration depth for yaw-inducing bursting layer impacted by projectile[J]. Journal of Central South University, 2012, 19(4): 1002–1009. DOI:10.1007/s11771-012-1103-5 |

| [18] |

何庆, 宣海军, 廖连芳, 等.

薄靶板受叶片形弹体撞击的数值仿真研究[J]. 工程力学, 2010(4): 234–239.

HE Qing, XUAN Haijun, LIAO Lianfang. Numerical simulation of thin plate under blade-shaped projectile impact[J]. Engineering Mechanics, 2010(4): 234–239. |

| [19] | Livermore Software Technology Corporation (LSTC). LS-DYNA keyword user's manual, Volume Ⅱ: Material models[M]. Livermore, Calif: LSTC, 2013. |

| [20] |

陆晓.碳纤维增强复合材料机匣包容性的数值仿真研究[D].杭州:浙江大学, 2011.

LU Xiao. A numerical study on the containment of carbon fiber reinforced composite casing[D]. Hangzhou:Zhejiang University, 2011.http://cdmd.cnki.com.cn/Article/CDMD-10335-1011244795.htm |

| [21] | HASHIN Z. Failure criteria for unidirectional fiber composites[J]. Journal of Applied Mechanics, 1980, 47(6): 329–334. |

| [22] | KAY G. Failure modeling of titanium 6Al-4V and aluminum 2024-T3 with the Johnson-Cook material model[R]. DOT/FAA/AR-03/57, 2003. |

2017, Vol. 49

2017, Vol. 49