近年来,随着红外探测技术的发展,应用于飞机发动机热端部位的耐高温低发射率无机硅酸盐涂层由于其优良的耐温性、环保性而得到越来越多的关注[1-2]。钱雪[3]等以硅酸钠水玻璃为粘合剂制备耐高温涂层,具有优良的抗热震和低发射率性能。但这些涂层固化温度较高,无法实现工程化应用。基于此原因,徐峰[4]等人针对硅酸盐无机胶粘剂普遍存在的耐水性差、固化条件高等缺点,以石英粉为固化剂,将固化温度降到120 ℃,所制得的涂层抗热震可达15次。但涂层固化温度仍然较高,且降低固化温度后,涂层的抗热震性能也变得较差。因此,需要研究如何实现耐高温低发射率涂层低温固化并保持良好的抗热震性能。

无机硅酸盐涂层的固化过程主要分为化学交联和物理失水过程[5]。由于水玻璃粘合剂Si-OH之间发生化学交联脱水过程所需的活化能较高,室温下难以提供足够的能量使Si-OH之间越过活化能垒发生大量交联[6-7]。因此,低温固化时粘合剂的交联度较低,无法满足涂层的性能要求[8]。通过向涂料中添加固化剂,可以促进粘合剂的化学交联反应[9],提高粘合剂的交联度,从而可能实现涂层低温固化。一般情况下,待固化涂层中存在许多毛细孔隙,涂层中的水分主要从孔隙中排除。毛细孔隙水饱和度主要和毛细孔隙的温度、湿度和毛细孔率有关,增加毛细孔隙率则水分容易扩散到空气中[10]。但对于低温固化涂层,由于无法提供足够的水分挥发温度,涂层中的水分无法及时排除,导致涂层抗热震过程中出现起泡剥落现象。因此需要通过调节涂层孔隙率来调节涂层低温固化时的物理失水过程。

本文主要通过向涂层中加入氟硅酸钠固化剂和不同粒径的CeO2填料来分别控制涂层在低温固化过程中的化学交联和物理失水过程,从而使硅酸盐涂层实现在35 ℃低温固化,并能保持良好的抗热震性能。本文结果为实现无机耐高温低发射率涂层的工程化应用提供理论和实验依据。

1 实验部分 1.1 实验药品本文实验所用药品如下:NG-1粘合剂 (模数2.4)、蒸馏水,实验室自制;氧化镁、氟硅酸钠、氧化铈,分析纯 (99.7%);锂基膨润土,上海市奉贤奉诚试剂,化学纯 (99.5%)。

1.2 涂层制备首先对不锈钢基板 (直径5 cm,厚0.5 cm) 采用240目砂纸顺次打磨处理,增加其表面粗糙度,并用蒸馏水清洗干净待用。然后对处理过的CeO2填料 (1 300 ℃,保温3 h) 进行筛选,筛选出不同粒径的CeO2填料。分别称量粘合剂、CeO2填料、氧化镁、锂基膨润土,并添加蒸馏水混合搅拌均匀,调节涂料黏度为350 mPa·s。将涂料刮涂在基板上制备涂层,室温表干24 h,再放入35 ℃干燥箱中干燥7 d后待用。

1.3 性能检测按文献[4]对涂层进行800 ℃空冷抗热震测试;用IR-2双波段发射率测量仪测量涂层在25~600 ℃的红外发射率 (3~5 μm);采用透射电子显微镜 (Transmission electron microscopy, TEM) 对硅酸盐粘合剂微观三维网络状结构进行表征;涂层表面孔隙分布用扫描电子显微镜 (Scan ning electron microscope, SEM) 观察;采用Image J软件对涂层的扫描电子显微镜图像进行二值数字图像分析处理,通过测量图像中孔隙面积占整个取样面积的百分比来计算涂层的相对表观孔隙率,其中图像二值处理的阈值设为85,图像放大1 000倍,像素设为1 280×96 0。涂层的交联度是衡量涂层交联固化程度大小的微观物理量,硅酸钠水玻璃未固化交联成三维网状结构前可溶于水中,然而转变为网络状结构后 (成为凝胶) 就不易溶于水中。因此选择水作为溶剂,采用索氏提取法计算涂层的交联度为[8, 11]

| $ 交联度=\frac{{{\omega _2}-{\omega _1}}}{{{\omega _1}-{\omega _0}}}{\rm{ \times }}100\% $ |

式中:ω0为滤纸重量;ω1为提取前涂层滤纸总重量;ω2为提取真空干燥后涂层滤纸总重量。

2 结果与讨论 2.1 氟硅酸钠对促进涂层低温固化的影响由氟硅酸钠与水玻璃粘合剂的总反应式 (1) 可知,每消耗1 mol的Na2O·nSiO2需要0.5 mol的氟硅酸钠 (Na2SiF6)。对于模数为2.4的水玻璃粘合剂,要使0.58 g水玻璃充分完全交联,要向2 g涂料中添加的氟硅酸钠的理论极限添加量为13.2%。

| $ \begin{array}{l} 2\left({{\rm{N}}{{\rm{a}}_{\rm{2}}}{\rm{O}} \cdot n{\rm{Si}}{{\rm{O}}_{\rm{2}}}} \right)+{\rm{N}}{{\rm{a}}_{\rm{2}}}{\rm{Si}}{{\rm{F}}_6}+2\left({n+1} \right){{\rm{H}}_{\rm{2}}}{\rm{O}} \to \\ \;\;\;\;\;\;\;\;\;\;\;\;\;\;\;2{\rm{NaF}} \downarrow {\rm{+}}\left({2n-1} \right){\rm{Si}}{\left({{\rm{OH}}} \right)_4} \end{array} $ | (1) |

表 1为氟硅酸钠添加量对涂层交联度的影响。由表 1可知,随着氟硅酸钠添加量的提高,涂层的交联度先升高,再趋于稳定不变,在添加量为0.5%时,涂层的交联度达到最大73.5%,这与理论极限添加量相差较大。这是因为涂层在低温固化时,涂料中部分的Si-OH自发地发生脱水缩合交联过程,而且涂料中的金属氧化物填料[9]等也起到促进涂层固化的作用,从而使固化剂氟硅酸钠的用量大大减少。

| 表 1 氟硅酸钠对涂层交联度的影响 Table 1 Effect of sodium fluosilicate on cross-linking degree of coatings |

添加氟硅酸钠后涂层抗热震性能如表 2所示。由表 2可知随着氟硅酸钠添加量的提高,涂层在800 ℃空冷的抗热震次数先升高,趋于稳定后逐渐减少。添加量为0.5%~0.6%时,涂层的抗热震性能达到31次,这与涂层的交联度在此添加量下开始达到最优的测试比较吻合。无机耐高温涂层的性能主要由粘合剂和填料决定。对于填料,通常调节涂层与基板的热膨胀系数匹配度来提高涂层的抗热震性能[12]。对于粘合剂,通过提高粘合剂的交联度,使之形成完整致密的Si-O-Si三维网状交联结构,并与基板牢固的粘结在一起,从而提高涂层的抗热震性能。图 1所示为不加入固化剂 (图 1(a)) 和加入0.5%的氟硅酸钠后 (图 1(b)),硅酸盐粘合剂交联的TEM图。由图可知,加入0.5%的氟硅酸钠固化剂后,硅酸盐粘合剂形成更加完整致密的三维空间网络状结构,这种空间网络结构可以作为良好的绝缘屏障并通过辐射外来热量来减少涂层热通量。因而,低温固化涂层的抗热震性能得到一定的提高[13]。当氟硅酸钠固化剂添加量较多时,涂层中过量的氟硅酸钠和固化交联过程中形成的NaF沉淀等阻塞了涂层的孔隙,不利于低温固化时涂层中水分的挥发,从而导致涂层的抗热震性能变差。

| 表 2 抗热震性能测试结果 Table 2 Thermal shock resistance test results |

|

图 1 固化后粘合剂三维网络状结构 Figure 1 Three-dimensional network structure of cured silicate binder |

2.2 孔隙对促进涂层低温固化的影响

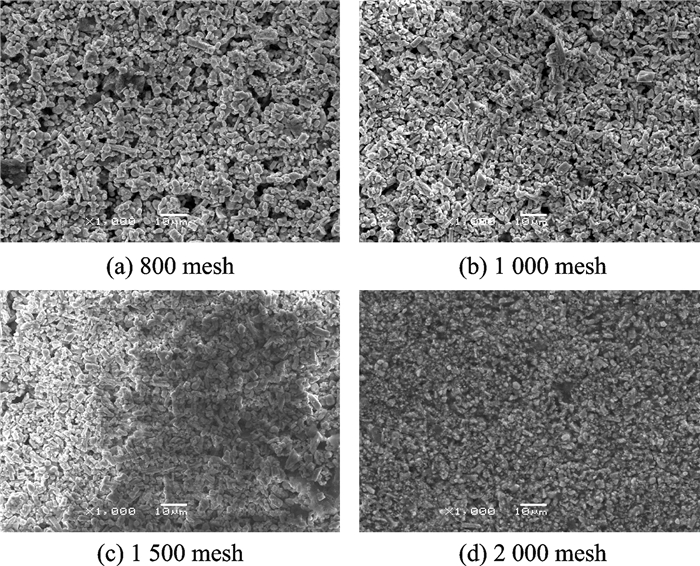

涂层在喷涂过程中,由于填料粒子之间的不完全重叠堆积和涂层的凝固收缩,涂层中不可避免地会产生孔隙,这些孔隙的存在,成为涂层在低温固化时水分挥发的必要通道。当填料粒子尺寸不同时,填料粒子之间的不完全重叠度也不同,从而使涂层的孔隙率不同[14]。填料为不同粒径CeO2时涂层SEM图如图 2所示。由图 2可知随着CeO2填料粒径的减少,涂层表观的孔隙率逐渐变少。

|

图 2 不同粒径CeO2作为填料时的涂层SEM图 Figure 2 SEM images of coatings added CeO2packing with different mesh |

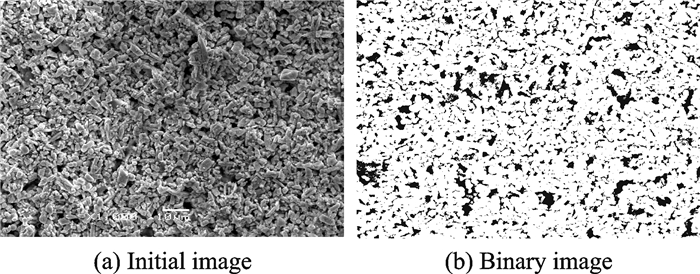

为了量化涂层的孔隙率,建立填料粒径-孔隙率-抗热震性能三者之间的关系,采用Image J软件对涂层的扫描电子显微镜图像进行二值数字图像分析处理,通过计算图像中孔隙面积占整个取样面积的百分比来计算涂层的表观孔隙率[15]。以CeO2为1 000目的涂层二值数字图像分析处理为例,其处理图像如图 3所示,图 3(a)为涂层原始SEM图片,对其用Image J软件进行阈值分割后得到如图 3(b)的二值图像,图中黑点部分为表观孔隙分布,白色部分为填料分布。最后通过Image J软件对黑点部分进行相对面积计算,得到CeO2为1 000目的涂层的表观孔隙率为24.4%。

|

图 3 SEM数字图像处理 Figure 3 Preprocessing of digital images from SEM |

根据以上方法可以分别测出其他粒径CeO2涂层的表观孔隙率。以0.5%氟硅酸钠为固化剂,不同粒径CeO2作为填料的低温固化涂层的表观孔隙率与抗热震性能关系见表 3。由表 3可知,随着填料粒径的减少,涂层表观孔隙率不断减少,而抗热震性能先增大后减少。在CeO 2为1 000目时,涂层孔隙率为24.4%,涂层的抗热震性能最好,可以达到40次,且没出现起泡现象。2 000目涂层的抗热震性能较差,这是因为孔隙率与涂层的热应力和弹性模量成正相关关系[16]。当孔隙较少时不仅会提高涂层的弹性模量和热应力,而且还使涂层水分无法及时排出。而当涂层孔隙率过大时,孔隙率的增加不仅增加了涂层产生微裂纹的几率,还降低了涂层抵抗高温氧化的能力。因此要合理地控制涂层的孔隙率,选择1 000目的CeO2作为涂层的填料。

| 表 3 CeO2粒径对涂层孔隙率及抗热震的影响 Table 3 Effect of CeO2 mesh on porosity and thermal shock resistance of coatings |

2.3 发射率测试

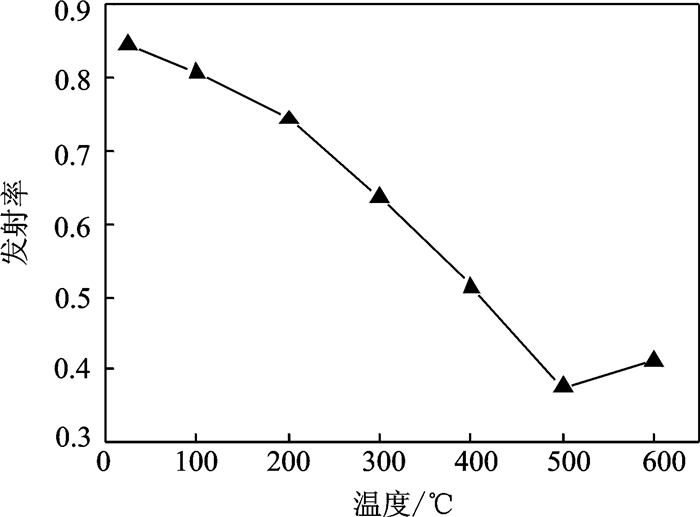

现对2.2中抗热震性能为40次的涂层在3~5 μm波段进行发射率测试,测试温度为25~600 ℃。涂层在不同温度下的红外发射率如图 4所示。从图 4可以看出,常温下,涂层具有较高的发射率,这是因为残留水分和未交联固化的Si-OH中的·OH自由基在3~5μm波段有很高的红外吸收峰。根据基尔霍夫定律[17],涂层吸收率越高则其发射率越高。随着温度的升高,涂层中水分不断挥发,残留未固化的Si-OH之间发生脱水缩合固化,使涂层的发射率不断下降[18],并在500 ℃时达到最低,最低发射率为0.376,满足涂层高温低发射率性能要求。

|

图 4 涂层在不同温度下3~5 μm波段红外发射率 Figure 4 Infrared emissivity in 3-5 μm band of coatings at different temperature |

3 结论

本文从无机耐高温涂层的固化机理着手,通过添加氟硅酸钠固化剂和不同粒径的CeO2填料来分别控制涂层固化过程中的化学交联和物理失水过程,实现耐高温低发射率无机硅酸盐涂层在35 ℃低温固化并保持良好的抗热震性能。研究结果如下:

(1) 随着氟硅酸钠添加量的提高,涂层的交联度不断增加。在添加量为0.5%时,涂层交联度达到最大,最大交联度为73.5%,涂层800 ℃空冷抗热震31次。

(2) 通过对添加不同粒径的CeO2填料所制备的涂层研究发现,由于CeO2填料粒径的不同所造成的涂层孔隙率的不同,对硅酸盐涂层的抗热震性能有较大的影响。采用1 000目CeO2制备的涂层孔隙率为24.4%,涂层具有最佳的抗热震性能,8 00 ℃空冷抗热震可达40次。

(3) 通过以上研究使涂层在35 ℃固化时,并不影响涂层在高温下的低发射率性能。涂层最低发射率为0.376,满足低发射率要求。

| [1] | HU Chen, XU Guoyue, SHEN Xingmei, et al. The epoxy-siloxane/Al composite coatings with low infrared emissivity for high temperature applications[J]. Appl Surf Sci, 2010, 256(3): 3456–3463. |

| [2] | PARASHAR G, BAJPAYEE M, KAMANI P K. Water-borne non-toxic high-performance inorganic silicate coatings[J]. Surf Coat Int Part B:Coat Trans, 2003, 86(5): 209. |

| [3] |

钱雪, 徐国跃, 谭淑娟.

3~5μm波段耐高温低发射率涂层抗热震性能研究[J]. 南京航空航天大学学报, 2016, 48(1): 48–52.

QIAN Xue, XU Guoyue, TAN Shujuan. Study on thermal shock resistance of low emissivity coatings in 3-5μm band with high temperature resistance[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2016, 48(1): 48–52. |

| [4] |

徐峰.改性硅酸盐无机粘合剂的制备及性能研究[D].重庆:重庆大学, 2005.

XU Feng.Research on preparation and characteristics of improving silicate adhesive[D].Chongqing:Chongqing University, 2005. |

| [5] |

徐峰, 刘成伦.

硅酸盐无机胶粘剂固化分形动力学[J]. 北京联合大学学报 (自然科学版), 2009, 23(2): 44–48.

XU Feng, LIU Chenglun. Fractal kinetics of the solidifying react ion of silicate inorganic adhesive[J]. Journal of Beijing Union University (Natural sciences), 2009, 23(2): 44–48. |

| [6] |

陈荣三, 张雪琴, 王伯康.

硅酸及其盐的研究 (Ⅵ)--单硅酸凝胶作用的温度效用和活化能[J]. 高等学校化学学报, 1980, 1(2): 31–38.

CHEN Rongsan, ZHANG Xueqin, WANG Baikang. Studies on silicic acid and its salts (Ⅵ)-Temperature effect on activation energy of the gelatin process of mono-silicic acid[J]. Chemical Journal of Chinese Universities, 1980, 1(2): 31–38. |

| [7] | ROSU D, CASCAVAL C N, MUSTATA F, et al. Cure kinetics of epoxy resins studied by non-isothermal DSC data[J]. Thermochim Acta, 2002, 383(1): 119–127. |

| [8] |

马致远, 徐国跃, 谭淑娟.

γ射线对低红外发射率涂层电化学腐蚀行为的影响[J]. 南京航空航天大学报, 2015, 47(5): 709–712.

MA Zhiyuan, XU Guoyue, TAN Shujuan. Effect of γ irradiation on electroc hemical corrosion behavior of low infrared emissivity coating[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2015, 47(5): 709–712. |

| [9] |

康永.

水玻璃的固化机理及其耐水性提高途径[J]. 佛山陶瓷, 2011, 21(5): 44–47.

KANG Yong. Analysis of the solidification mechanism & water resistance improvement accesses of water-glass[J]. Foshan Ceramics, 2011, 21(5): 44–47. |

| [10] |

姬永生, 董亚男, 袁迎曙.

混凝土孔隙水饱和度的机理分析[J]. 四川建筑科学研究, 2010, 36(2): 215–218.

JI Yongsheng, DONG Yanan, YUAN Yingshu. Mechanism analysis in degree of pore saturation in concrete[J]. Sichuan Building Science, 2010, 36(2): 215–218. |

| [11] | ADHAKRISHNANT S. New method for evaluation of kinetic parameters and mechanism of degradation from pyrolysis-GC studies:Thermal degradation of polydimethylsiloxane[J]. Radiat Phys Chem, 1999, 73: 441–450. |

| [12] | HAN J C, WANG B L. Thermal shock resistance enhancement of functionally graded materials by multiple cracking[J]. Acta Materialia, 2006, 54(4): 963–973. DOI:10.1016/j.actamat.2005.10.036 |

| [13] | HSHIEH F Y. Shielding effects of silica-ash layer on the combustion of silicones and their possible applications on the fire retardancy of organic polymers[J]. Fire Mater, 1998, 22(4): 69. |

| [14] |

候红青.大孔隙水泥混凝土路面温度响应特征[D].西安:长安大学, 2010.

HOU Hongqing.Study on the temperature characteristics of the large pores of cement concrete pavement[D].Xi'an:Chang'an University, 2010. |

| [15] |

唐朝生, 施斌, 王宝军.

基于SEM土体微观结构研究中的影响因素分析[J]. 岩土工程学报, 2008, 30(4): 560–565.

TANG Chaosheng, Shi Bin, Wang Baojun. Factors affecting analysis of soil microstructure using SEM[J]. Chinese Journal of Geotechnical Engineering, 2008, 30(4): 560–565. |

| [16] | ERDAL C, OZKAN S. The effect on residual of porosity in plas ma sprayed MgO-ZrO2 Coatings for an internal combustion diesel[J]. Mater Sci Eng, 2004, 379(1): 11–16. |

| [17] | YUAN L, WENG X L, DENG L J. Influence of bind er viscosity on the control of infrared emissivity in low emissivity coating[J]. Infra Phys Tech, 2013, 56(2): 25–29. |

| [18] | GUO Tengchao, XU Guoyue, CHEN Yanpeng, et al. Effect of Ni20Cr alloy on infrared emissivity of inorganic silicate heat-resistant composite coatings[J]. Surf Coat Tech, 2016, 288(3): 46–51. |

2017, Vol. 49

2017, Vol. 49