近年来,随着全球经济发展,石油、煤、天然气等化石能源大量使用,全球碳排放量剧增、温室效应突出,对人类生存环境构成了很大威胁。因此,节能减排、开发绿色高效保温材料刻不容缓。由于建筑能源消耗约占社会总能耗的1/3[1],使用安全高效的保温材料来降低建筑能耗则意义重大。

真空绝热板 (Vacuum insulation panel,VIP) 作为一种新型保温隔热材料,具有优良的保温性能,导热系数低至1.5 mW/(m·K)[2],在达到同等保温效果的情况下,VIP的使用厚度仅为其他传统材料的十分之一。该材料的使用可以节省大量空间,是目前最高效的保温材料,因此VIP也被称为超级绝热材料。

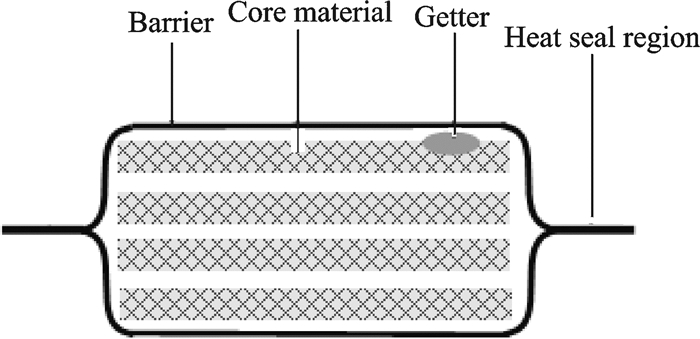

VIP主要由芯材 (Core material)、阻隔膜 (Barrier envelope) 和吸气剂 (Getter)3部分组成 (图 1)。VIP的热量传递主要包括芯材的导热、VIP内部残留气体的导热、对流传热和辐射传热4部分组成[3-4]。为了最大限度地降低这4部分热量传递,VIP在制作中应最大程度地优化其各构成部分的性能,尤其要注意以下3个方面的问题:(1) 芯材要有较低的导热系数、一定的强度,以避免抽真空时塌瘪,同时还要有一定的孔隙,便于形成真空。(2) 隔气结构材料要具有良好的隔气性能和阻热性能,同时还要具有一定的强度,以保护芯材。(3) 真空度的大小与VIP的热工性能息息相关。根据不同的芯材,需要选择不同的抽真空压力。例如,对于一般开孔型的发泡板,其孔径的分布范围为0.01~0.1 mm,为了保证好的绝热效果,板内的真空压力需要维持在1~100 Pa。而对于采用纳米孔芯材 (其孔径的分布范围一般为10~100 nm) 的VIP,板内只要维持1 000~20 000 Pa的真空压力就可达到与一般开孔型的发泡板基本相同的隔热效果。

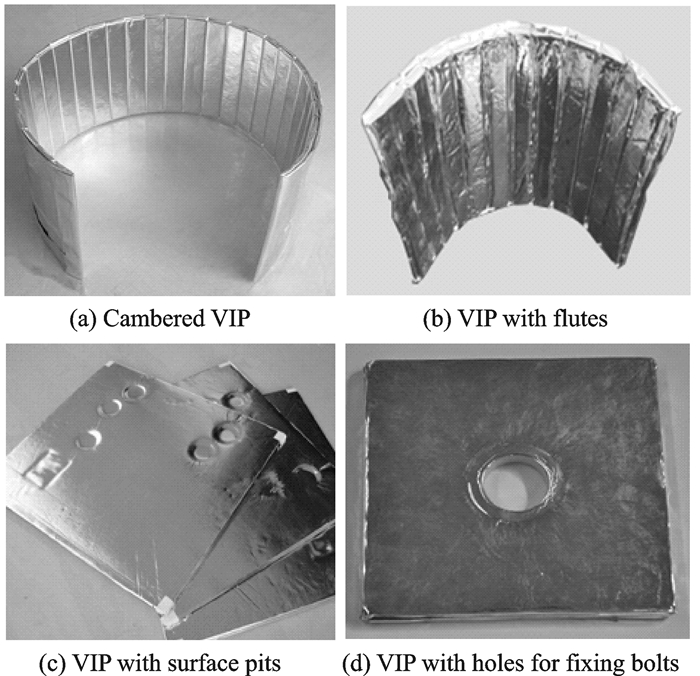

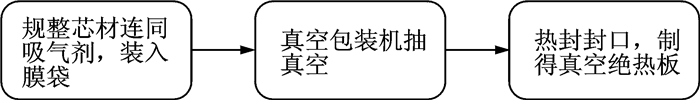

常见的VIP多为矩形平板VIP,但也有少量异形板,如弧形VIP、带凹槽VIP、表面凹坑VIP和带铆钉孔VIP等。图 2是VIP的制备流程。首先,将芯材固化、干燥、平整成平板,再多层叠加与裁切,进而装入阻隔袋,进行抽真空与封口焊接处理制得VIP。

|

图 2 VIP的制备流程 Figure 2 Flow-chart of VIP manufacturing |

矩形平板VIP虽然制备工艺简单,但在某些特定领域,如弧形屋面、管道保温和复杂设备系统保温等领域,受其形状的限制,难以发挥优异的保温隔热效果。因此,异形结构的VIP,如打孔、压槽、切片及弯曲,其性能优势已逐渐凸显,成为当前国内外研究工作者的研究重点。图 3为多种异形结构的VIP[5]。

本文概述了VIP芯材、阻隔膜和吸气剂对VIP绝热性能和使用寿命的影响机理,详细介绍近年来VIP芯材、阻隔膜及吸气剂等领域的技术进展,并总结了VIP板在各领域的应用现状。

1 VIP芯材的研究现状 1.1 芯材的作用芯材是VIP的骨架,起着支撑VIP的作用并保障VIP的长期服役,同时也是决定VIP绝热性能的关键因素。通常,芯材中的热量传递主要依靠芯材本身的固体热传导、VIP内残余气体间的热传导及热对流。在芯材内部,当气体分子的平均自由程大于芯材孔径时,即可防止气体热传导和热对流的发生[6],为了满足这种要求,VIP板的芯材一般选用热阻较高的多孔结构来保证芯材内部的较低的固体热传导,而多孔结构阻碍了芯材内部气体的热传导,并限制了VIP中残余气体的运动空间。芯材的孔径越小,分布越均匀,对于提高VIP的绝热性能和延长服役寿命越有利[7]。因此,具有低成本、高热阻、微观结构较好的轻质芯材是高性能VIP的首选芯材。

VIP的热量传递主要依靠固体芯材热传导、残余气体热传导及热对流方式进行热量传递,因此,芯材本身的热导率必须较低,同时必须要具备微孔隙结构。这种结构一方面便于VIP的真空封装,同时微孔隙结构可以限制芯材内部残余气体分子的运动空间,通过增加辐射障碍降低热对流热辐射对VIP绝热性的影响。

1.2 芯材的分类VIP芯材的种类有很多,常见芯材主要有颗粒芯材、泡沫芯材、纤维芯材和复合芯材4大类。

1.2.1 颗粒芯材气相SiO2和沉淀SiO2是VIP常采用的颗粒芯材,是一种气相连续结构的绝热材料,其中固态为孤立分散相,具有较大的气体流动阻力,真空环境下对气体压力不敏感,导热系数较低。气相SiO2作为一种超微细无机颗粒材料,具有比表面积大、耐高温、强度高等特点,可以维系VIP的形状,已在欧美国家中广泛应用。该VIP产品已广泛应用在冰箱、建筑等领域。但颗粒芯材也存在诸多不足之处,如抽真空时,颗粒容易抽出,粉尘飞扬掉渣,堵塞真空设备;干燥不足时,芯材内大量水分的存在,不利于真空封装生产,也会降低最终VIP的绝热性能。芯材在生产时,颗粒材料质轻、粉尘量大,容易对人体造成危害,同时生产能耗高、成本昂贵、技术复杂、产量小,因此,颗粒芯材的市场推广受到很大限制。

1.2.2 泡沫芯材泡沫芯材主要分为开孔泡沫 (模型图见图 4) 和闭孔泡沫。闭孔泡沫被泡壁分割为很多细小的密闭空间,热量传递主要发生在密闭空间内的气体中,泡壁热传导较弱,但泡孔之间相互独立,抽真空较为困难。开孔泡沫的孔间相互连通,孔径小、密度低、导热系数小,易于抽真空处理。因此,开孔PS, PU泡沫等泡沫材料也常用作VIP芯材。

由于泡沫是固相和气相组成的多相体系,因此,其内部的热量传递包括固体导热和气体导热两部分。固体导热主要是泡棱间的相互传热,即泡棱的振动传递热量,其本质是通过高分子的振动来导热。而气体导热则是通过泡沫材料孔隙内气体的热对流和热辐射传热。在总传热量中,固体传热占主导,气体传热量较低,约为固体传热的十分之一。其主要原因是,泡沫中气孔间通道小,气流阻力很大,因而内部对流传热作用微小。而随着温度的上升,分子动能增大,热量以红外波的形式向外辐射[7]。

为降低泡沫芯材的导热性,通常通过减小固体传热和液体传热来实现。在控制泡沫开孔率一定时,通过增大发泡量、减小气孔的尺寸来减弱孔内的对流传热,降低对流传热效率;而在保证体积密度一定的条件下,通过增加发泡剂用量、提升气泡数量来减小气孔尺寸,以增加气孔壁面,从而固体反射面增加,降低辐射换热的效率[8]。因此,通过适宜的发泡工艺来减小多孔材料的气孔尺寸能够降低其导热系数,提高材料的绝热性能。

泡沫材料由于韧性低,常因抽真空时发生裂缝。有些泡沫发泡不完全,存在闭孔。因此抽真空不完全并且少量闭孔泡沫内的气体会随时间缓慢逸出,影响真空绝热板板内的真空度。另外闭孔泡沫中的气体和泡沫壁中溶解的极少量发泡剂以及胺类催化剂等挥发组分也会缓慢逸出,进而产生真空放气现象。芯材所处的真空度越低,越有利于气体的溢出。而且虽然常见的PS,PU类的泡沫有机保温材料的导热系数较低,但防火性差,在使用过程中存在巨大的安全隐患。因此,有机保温材料作为芯材的可用性较差[9],应用领域受到限制。

1.2.3 纤维芯材VIP用纤维芯材主要包括岩棉、陶瓷纤维、石棉、玻璃纤维等[10],具有密度低、直径小、导热系数低等优点。纤维芯材通常是由纤维搭接铺设而成的叠层结构,纤维方向各异。VIP封装时,层及纤维间的气体被抽走,层与纤维间距减小、孔径变小、孔隙率变大,从而表现出高效的绝热能力。

玻璃纤维是目前应用最普遍的VIP纤维芯材,主要采用火焰法和离心法制备[11]。离心玻璃纤维是目前市场上主要的玻璃纤维产品,其直径在2 μm左右,均一性好、能耗低、产量巨大。但由于玻璃纤维直径较大、层内接触多,因此固相热传导较高,所制备VIP导热系数较大。火焰玻璃纤维的直径为0.1~3.0 μm,玻璃纤维中2 μm占比高达96%,纤维直径分布范围较宽,但由于存在玻璃渣,使其具有产量低、能耗高、耗时长、需要人工拉丝等不足之处,目前产品较少[12-13]。因此,考虑到成本和性能的综合因素,目前市场上的VIP芯材主要以离心玻璃纤维为主,火焰玻璃纤维极少。

但是,从降低芯材导热性、提高VIP绝热性能来讲,火焰玻璃纤维更具优势。对于玻璃纤维芯材,纤维直径对其导热性影响较大,直径越小,导热系数越低。这是由于直径变小使得孔隙增加,尽管纤维间接触点增多,但接触面积显著减小,同时芯材微观层数增加,从而降低了固体传热。对于高性能、高绝热能力、低导热系数VIP而言,使用纤维直径更细的玻璃纤维芯材是VIP的发展目标。因此,综合考虑设计纤维直径,攻克离心法的技术难关,生产出更细的玻璃纤维或提高火焰法的生产效率是未来纤维芯材的发展方向。

1.2.4 复合芯材复合芯材通常指纤维基复合芯材,该芯材以纤维材料作为骨架,将不同尺寸的颗粒填充在纤维的孔隙空间中,组成一个具有相对密实结构的芯材。复合芯材有防红外辐射纤维复合芯材、SiO2增强玻璃纤维复合芯材、铝箔增强纤维复合芯材等,通过在纤维中添加金属颗粒及SiO2粉体、叠层中添加金属薄片等方式来实现,可以大幅度地降低辐射传热。

对于复合芯材的研究,目前国内外均处于研发阶段,许多性能不是很稳定。Mukhopadhyaya等[14]将浮石粉与无机氧化物纤维板、浮石粉与高密度玻璃纤维板、沸石粉与无机氧化物纤维板复合制备了3种低成本芯材,该复合芯材绝热性好、强度高、掉渣率低,相比于气相SiO2和纳米凝胶芯材,其原料来源广泛、制作成本低,优势十分明显,可以替代气相SiO2作为VIP的芯材。苏州维艾普新材料有限公司研发出一种采用该结构复合芯材VIP,其导热系数为4~8 mW/(m·K)。

可以看出,采用两种或两种以上材质的纤维材料和颗粒材料形成的复合芯材能够融合单一芯材的优点,并克服单一芯材的缺点。同时,粉末填充减小了玻璃纤维芯材中的内部孔径,弱化了气体热传导,有效地提高了玻璃纤维芯材VIP的临界真空度,从而显著提升VIP的绝热能力。根据不同的性能要求、使用场合和使用领域,由纤维材料和颗粒材料形成的复合芯材所制成的VIP,其综合性能远优于传统隔热保温材料,能够达到更好的保温效果。基于建筑保温领域对阻燃性能和尺寸稳定性的严格要求,隔热纤维与隔热颗粒混杂复合芯材成为未来建筑用真空绝热板芯材的发展方向。

1.2.5 不同芯材VIP的性能比较不同芯材VIP的导热系数如表 1所示。

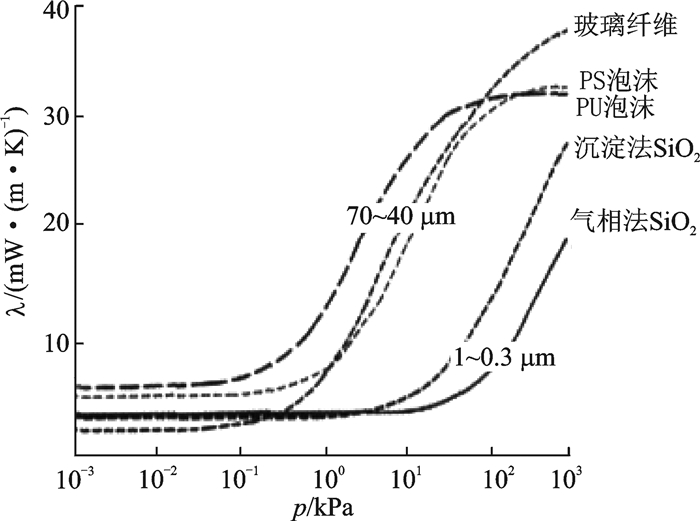

图 5为不同气压下常用芯材的导热系数随气压的变化曲线[16]。当内部气压小于10 Pa时,玻璃纤维的导热系数低于其他材料。随着压力升高,玻璃纤维及PU、PS的导热系数急剧上升。相比而言,沉淀SiO2与气相SiO2的导热系数对内部气压的变化不敏感[17]。当纤维和泡沫类材料作为芯材时,芯材内的孔隙率、孔径分布、残余气体量对于芯材的绝热性能影响极大,而沉淀SiO2与气相SiO2的孔径小、孔隙率高,其导热系数对气压的上升不明显。因此,选用玻璃纤维作为VIP芯材时,VIP的内部气压需保持在100 Pa以下,以满足高性能VIP的需要。

|

图 5 常用芯材的导热系数随气压的曲线[16] Figure 5 Curves of thermal conductivities of common core materials under different pressure[16] |

1.3 芯材的研究进展

芯材是VIP的重要组成部分,芯材的质量优劣对于VIP性能的影响起着决定性作用。因此,芯材的改进工作主要包括减少芯材内气体残余、降低固体传热等。

1.3.1 芯材的生产工艺陈照峰等[18-23]针对纤维芯材的烘干工艺、超细化芯材制备工艺以及不同类型复合芯材性能等方面开展了大量的研究工作。郑简等[24]对VIP芯材干法工艺技术进行了分析和探讨,并对比了目前使用的芯材压缩成型技术,总结出VIP玻璃纤维芯材在结构上需要尽可能地平行排列,纤维长度及直径均一性要更好。

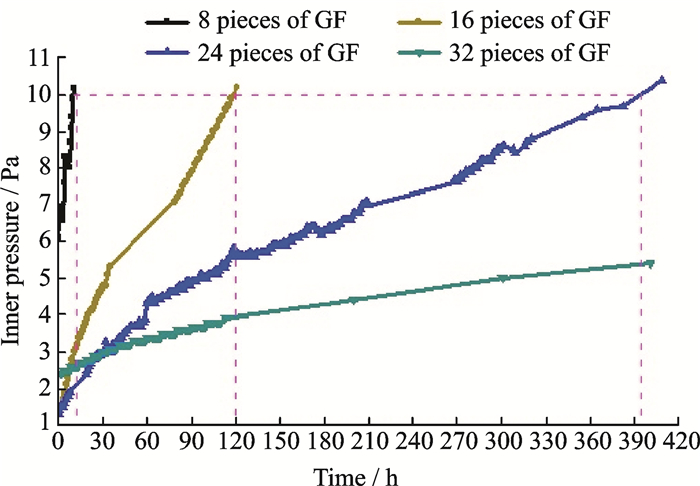

Li等[25]以1 mm厚的玻璃纤维毡 (Glass fibre, GF) 为单体,分别制备了含8层、16层、24层及32层GF的VIP,并测试了这4种VIP在一段时间内的内压以及导热系数,发现随着GF层数的增加,VIP板内部真空度更加稳定。图 6中,8层GF的VIP内部压力在10.5 h内就从6.1 Pa升至10.2 Pa,而32层GF的VIP在300 h内板内压都维持在5 Pa以下。导热系数测试结果也表明,8层GF的VIP具有最高的导热系数,16, 24, 32层GF的VIP导热系数随层数的增加而增加。因此,在实际生产中可以结合对VIP服役寿命和绝热性能的综合考虑,选择添加16~32层1 mm厚的GF作VIP芯材。

|

图 6 含不同层数GF的VIP内部压力与时间的关系图[25] Figure 6 Curves of inner pressure of VIPs containing different-layer GFs changing with time[25] |

1.3.2 芯材的绝热性能优化

VIP芯材的优化思路主要包括以下两点:(1) 改善叠层芯材结构,减少单层芯材的厚度,增加更多的接触界面,减少热纵向传导通道,增加辐射障碍,降低导热系数;(2) 改进芯材的生产工艺,使纤维水平排列,从而延长热传导途径,增加热阻,降低导热系数[26]。

Chen等[27]通过改进离心喷吹的工艺参数,成功研制了导热系数为29.8 mW/(m·K) 的玻璃纤维,该纤维平均直径约为3 μm,密度为62 kg/m3,进一步优化了所制得VIP的隔热性能。为了评估以玻璃纤维为芯材的VIP在高温等领域的应用前景,Ye等[28]研究了密度为0.126,0.105,0.090 g/cm3的玻璃纤维芯材在100~500 ℃加热后导热系数随温度的变化规律,结果发现3种密度的玻璃纤维有效导热系数都随温度的上升而增加,这主要是因为高温下玻璃纤维的热辐射现象明显增强。除此之外,研究表明玻璃纤维芯材的密度越小,高温时导热系数的增加量越多[16]。

Wang等[29]通过酸蚀在玻璃纤维表面形成凹坑增加其比表面积,进而通过纳米改性的方法在玻璃纤维表面沉积纳米SiO2颗粒,制得的高硅玻璃纤维芯材不仅具有较高的孔隙度,而且具有优异的疏水性,导热系数可以低至29.09 mW/(m·K),为制备高性能的VIP提供了有力保证。

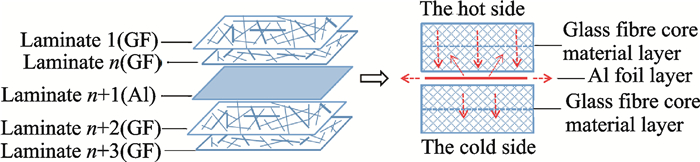

为了弥补现有玻璃纤维芯材VIP柔软易变形和使用寿命短的缺陷,Nie等[2]设计了多层玻璃纤维棉毡和铝箔层的复合结构 (图 7),总共30层玻璃纤维棉毡。实验表明,通过不同结构设计,复合玻璃纤维芯材绝热性能变化较大。测试对比表明,每10层GF加1层铝箔的结构制得的VIP比单纯玻璃纤维制备的VIP具有更低的导热系数 (1.494 mW/(m·K)),该VIP的弯曲强度优异,自然老化寿命也比纯玻璃纤维芯材的VIP长10年。

|

图 7 玻璃纤维棉毡和铝箔复合的芯材结构图及微观传热模型[1] Figure 7 Diagrammatic sketches of structure of glass fiber/aluminum foil composite core material and its thermal transferring model[1] |

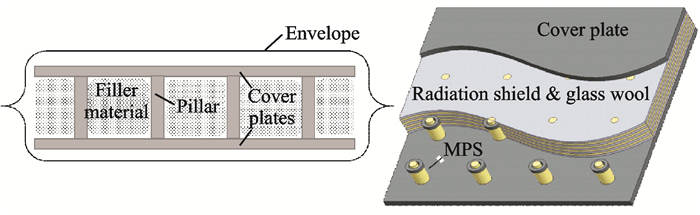

Chio等[30]设计了柱子固定芯材新型VIP,其导热系数可低至1.18 mW/(m·K)。图 8为该VIP芯材的多层复合结构[31],芯材中用规则排列的12.6 mm高的聚碳酸酯不锈钢柱子固定,芯材最外侧是1.2 mm厚的不锈钢片。为了研发低成本VIP芯材,稻壳灰[32]、海泡石粉[33]等也多次被用于制备混杂型VIP芯材。

|

图 8 MPS柱子支撑的VIP芯材结构图[31] Figure 8 Diagrammatic sketch of structure of VIP core materials with MPS pillar supporting[31] |

1.3.3 其他芯材

阚安康[34]对开孔聚氨酯作为VIP芯材进行了开孔率、孔径、压缩强度等大量的研究。Brunner等[35]针对新型老化因子对气相SiO2芯材VIP绝热性能的影响进行了大量研究后证明,随着时间延长,由于板内外压力差的存在,外部气体和水蒸汽会逐渐从阻隔膜及热封边缘向板内渗透,同时芯材、阻隔膜等在真空环境下也会产生真空放气现象,导致板内部压力上升,VIP板内真空度下降,绝热能力减弱,使用寿命缩短[31]。因而在VIP生产过程中,除了提高阻气层防渗透性能,还要严格控制及优化芯材的干燥处理工艺和封装工艺。

综上表明,颗粒芯材、泡沫芯材、纤维芯材和复合芯材对于VIP性能均有不同影响。由于成本高、制备工艺复杂,颗粒芯材的应用受到限制;泡沫芯材由于阻燃性差被淘汰;纤维芯材由于原料来源广泛、工艺简单而被大规模产业化应用。同时研究表明:具有超混杂结构的玻璃纤维/颗粒复合芯材既克服了玻璃纤维芯材刚度小、吸潮大以及颗粒芯材成本高的缺点,又利用不同芯材的特性进行性能互补。填充在玻璃纤维之间的粉末颗粒减小了芯材的内部孔径,弱化了气体热传导,有效地提高了VIP芯材的临界真空度,从而显著提升VIP的绝热能力。使用混杂复合芯材的VIP比单独使用玻璃纤维芯材或颗粒芯材的VIP具有更好的绝热性能和更长的使用寿命,这将是未来高性能VIP发展的必然趋势。

2 VIP阻隔膜的研究现状 2.1 阻隔膜的作用作为VIP的封装材料和维持真空的必备条件,阻隔膜在VIP中起着举足轻重的作用。

(1) 用于VIP的阻气阻氧。VIP的内部真空度一般为0.13~130 Pa。阻隔膜需承受100 kPa的大气压力,避免在真空条件下外部空气、湿气透过阻隔膜渗入到芯材中[36]。

(2) 阻隔膜的自保护及对流隔绝。阻隔膜的使用隔绝了空气热对流导致的热量传递,将VIP中的一些气体分子的运动空间限制在芯材内部微孔中,从而阻止气体对流的传热方式。同时,阻隔膜的保护层和铝层可以防止阻隔膜被芯材刺破,保证VIP的优良隔热性。

(3) 红外遮蔽及散射作用。在高真空条件下,辐射传热是热量传递的主要形式之一。真空绝热阻隔膜中的铝层可对红外辐射起到反射和散射的作用,阻止热量的透过[37]。

在真空环境下使用不同阻隔膜制备的VIP所表现出来的绝热性能和耐久性能差异较大[38]。通常,阻隔膜由保护层、阻气层和热封层组成,多采用多层树脂铝复合结构,其具有优异的抗气体渗透能力、耐久性、封接性、较低的导热系数及放气率[39]。同时,为避免“热桥效应”[40],VIP阻隔膜中应尽可能减小铝层厚度,降低阻隔膜导热所占的热量。

同时,阻隔膜保护层需要具有一定的强度、延展性、耐刺穿性和优良的阻气性,在真空封装过程中阻隔膜在芯材表面形成凹凸不平的区域,但不会被相应区域刺破扎伤,并保持良好的阻气性。因此,对于导热系数要求极低,热阻要求高的产品应选用铝层厚度为10~30 nm的多层镀铝复合膜[31]。对导热系数要求不高的应用领域,宜选用铝层厚度为0.1~0.3 μm的多层镀铝复合膜[6]。对导热系数要求不高,但耐久性要求较高的应用领域,应选用铝层较厚的铝箔复合膜[41]。

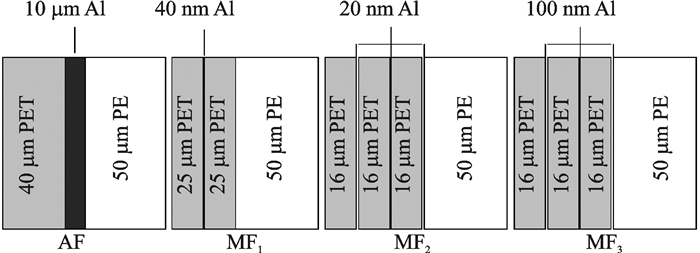

VIP最早使用食品包装薄膜作为阻隔膜,由双向拉伸聚酰胺/铝箔复合膜 (AF) 制成。该隔膜具有良好的隔气阻水性,但是铝箔的厚度较大,“热桥效应”明显,导致热损失严重,VIP的绝热性能较差[42]。为了降低热桥,学者们研制出厚度仅为30~100 nm的镀铝表面隔膜 (MF),在保证高阻隔的同时,有效地提高了VIP的绝热性能[43]。

2.2 阻隔膜的结构阻隔膜由结构层、热封隔膜层和气体阻隔膜层组成。结构层主要起支撑阻隔膜的作用;热封层是阻隔膜的最内层,起封装阻隔膜的作用;气体阻隔膜层主要起阻气阻氧,延长VIP服役寿命的作用。结构层包括聚碳酸酯薄膜 (PC)、双向拉伸聚酯薄膜 (PET)、双向拉伸聚酰胺 (BOPA) 和双向拉伸聚丙烯 (PP)。热封性薄膜包括聚偏二氯乙烯薄膜 (PVDC) 和聚乙烯薄膜 (PE)。气体阻隔膜层包括铝箔、镀铝材料和纳米涂层[44]。

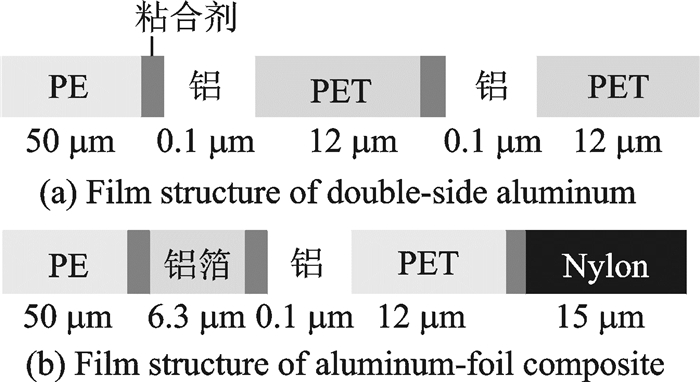

阻隔膜分为金属膜、塑料膜和金属塑料复合膜3大类。其中,金属塑料复合膜主要包括镀金属的塑料膜和金属箔/塑料膜复合膜两大类[39]。图 9是典型的VIP阻隔膜结构。铝/聚酯复合膜的结构包括厚度约为40 μm的PET外保护层,厚度为10 μm的铝箔和厚度约为50 μm的PE热封层[45]。铝/聚酯复合膜具有很高的隔气性能,但中间层铝箔较厚,“热桥效应”较明显。因此,热量会在铝箔平面内快速传导,并沿着VIP的边缘传递,导致较大的漏热现象。3层镀铝聚酯膜包括MF1,MF2和MF3三种。其中,单层PET的厚度约为16~25 μm,PET膜的表面镀铝厚度为0.1 μm。将纳米级的金属铝附着在PET膜上有效地降低了VIP的“热桥效应”[46]。但是,镀铝层的厚度越薄,阻隔膜中的缺陷越多。因此,由单层镀铝PET膜包覆的VIP的隔热性能较差,气体阻隔性远不如铝/聚酯复合膜。研发低热桥、高阻隔的多层阻隔膜具有非常重要的意义。

|

图 9 典型的VIP阻隔膜结构 Figure 9 Diagrammatic sketch of structures of prime VIP barrier envelopes |

2.3 阻隔膜的抗老化性能

翟传伟等[47]采用流延法在VIP的外侧复合一层玻璃纤维网格布来提高阻隔膜的强度以及VIP与水泥的结合力与抗穿刺性,从而解决了VIP与水泥砂浆粘结不牢、不耐老化的问题。徐征[48]采用阻燃性粘合剂将PET膜、铝箔、PA膜和PE膜复合成致密度高、平整、耐穿刺能力强、耐碱性好的阻隔膜。该阻隔膜遇热不汽化,能在700 ℃下抑制由于汽化导致的VIP起鼓并分层的现象。

梁晓红等[49]将EVOH膜、PE膜和PA膜共混制得强韧性高、耐久性和阻气性优良的PE/PA/EVOH/PA复合膜,并已将其应用于VIP的批量生产。Wang等[50]在VIP的表面涂覆了一层TPU胶黏剂,提高了VIP整体的耐磨性和抗穿刺性能,寿命评价测试表明,VIP板表面增加TPU涂层之后,使用寿命预计可以达到120年,几乎是普通VIP板寿命的两倍。

2.4 阻隔膜阻气阻氧性能 2.4.1 多层树脂复合膜夏冬星等[51]使用外层隔热膜和内层隔热片与树脂膜复合制成双层热封高阻隔复合膜。该复合膜利用外层阻隔膜嵌套内层阻隔膜或高阻隔材料,先制备外层高分子阻隔膜,后采用二次热封成型的方法将内部隔热片材与外层阻隔膜融合,进行单面或双面复合双层膜。该双层复合式高阻隔膜可以有效地提高阻隔膜的阻气性,减少气体通过膜渗入VIP内部,提高产品抗老化性能。同时,内部添加的高阻隔层可以提高膜强度,耐刺穿,使其适应于复杂的实际应用条件。

桑利军等[52]在PP、PE、CPP、PET薄膜上涂布2~4 μm的PVDC并制成复合薄膜,从而显著地降低了复合膜的透气性和透湿性,大幅度提高了复合膜的使用寿命。汪若冰等[53]则以聚乙烯 (PE)、聚丙烯 (PP)、尼龙6(PA)、乙烯-乙烯醇共聚物 (EVOH) 四种聚合物作为原料,然后进行熔融共挤,制备出5层复合阻隔膜料,其中EVOH和PA6作为复合膜的阻隔层,PE作为复合膜的热封层。利用这种方法制备出的复合膜具有较高的阻隔性能和优异的力学性能。

伍秋涛等[54]提出了一种由载体薄膜层、高阻隔预涂层、蒸镀铝层3层复合而成的高阻隔性镀铝薄膜。该复合膜采用BOPET、BOPP、CPP、BOPA等作为载体,聚乙烯醇作为预涂层来蒸镀400~500 Å的铝层。所制备的复合薄膜具有优异阻气、阻氧、耐老化性能,其氧气透过量低于0.5 cm3/(m2·24 h·0.1 MPa)。

田舒心等[55]以双向拉伸PP、PET、PA或PE薄膜为基膜,经电晕处理后,在基膜电晕面上涂布改性丙烯酸酯类聚合物BARILAYER高阻隔涂布液,经过40~50 ℃下5~6 h干燥熟化后,制成复合膜前体。经涂层面印刷,复合单层聚烯烃薄膜后制成新型高阻氧的塑料软包装薄膜。该复合膜生产方便,成本低廉,且阻气性能优于PVDC薄膜。同时,BARILAYER为易降解材料,燃烧过程中只产生CO2和H2O,优良环保无污染。

呼和等[56]将EVOH与PA6进行共混挤出后制备出丙烯酸乙基己酯EHA薄膜,再与PE膜复合得到EHA/PE复合膜。该复合膜的阻氧性能优于PA膜、EVOH膜和PA6/PE复合膜。董同力嘎等[57]采用逐层浇铸法制备了具有3层结构的可降解的左旋聚乳酸PLLA/聚乙烯醇PVA/左旋聚乳酸PLLA复合膜,PVA作为阻隔层,疏水性PLLA作为保护层。由于PVA阻隔层的使用,PLLA的阻隔性明显大幅度提高。当PVA含量占比为20%时,复合膜的阻氧性较PLLA单层膜提高了272倍,同时力学性能也相应提高。

2.4.2 金属 (或金属氧化物) 树脂复合膜Chatham等[58]研究了在树脂膜上制备出不同厚度的Al、ZnO、SiO2等金属或氧化物镀层。结果表明,镀层的使用可显著提高阻隔膜的阻气阻氧性能,同时还可增强阻隔膜的耐刺破、耐划伤性能。

Miesbauer等[59]通过在铝层和树脂层之间添加铝氧化物颗粒来增强树脂和铝层的粘结强度。结果表明,多层复合膜的氧气渗透率低于5×10-14(m3(STP)·m-2·day-1·Pa-1)(37 ℃,30% RH),水蒸气渗透率低于1×10-6(kg·m-2·day-1)(23 ℃,85%→0% RH)。

齐小晶等[60]利用等离子体增强化学气相沉积法在聚己内酯 (PCL) 膜表面蒸镀SiOx层来提高薄膜的阻气性能。朱琳等[61]则采用射频磁控共溅射的方法在PP基底膜表面蒸镀TiNx/CFy薄膜,其实验结果表明,当TiN的体积分数达到0.28时,所制备的复合薄膜具有良好的阻隔性能和柔软性能。闫维明等[62]利用等离子体增强化学气相沉积技术和原子层沉积技术在PE膜上先后沉积纳米级别厚度的SiOx和Al2O3涂层,并通过控制SiOx和Al2O3的厚度及膜层数量有效地提高了复合膜阻气阻水性能。

2.5 其他条件对阻隔膜性能的影响VIP板阻隔膜的热封质量对VIP的绝热性能和使用寿命有很大影响。阻隔膜的热封强度是评估阻隔膜的热封质量的常用手段。Wang等[63]研究了热封温度、热封时间和热封压力对PA/VMPET/Al/PE型阻隔膜热封强度的影响。结果表明,当热封条件为170 ℃,1.5 s,0.3 MPa时,热封的阻隔膜具有最大的热封强度。

Kan等[64]建立了边缘线性传输率的模型,提出了增大VIP板的规格尺寸、减小VIP热封边的厚度等更加全面的热桥效应优化措施,对于扩大VIP的应用领域产生了重要的作用。

2.6 现有的阻隔膜产品情况目前,阻隔膜的厂商主要有美国杜邦公司、日本可乐丽公司、以色列哈尼塔涂布公司、美国Vitex公司和加拿大Alcan包装公司等企业。

杜邦公司主要研究新型多层聚酯基薄膜Mylar 200RsBL300[65],为无铝箔层复合材料,相比于含铝箔薄膜,该复合膜具备更优异的抗气体分子渗透的能力。同时,该复合膜较等厚度的含铝箔层,具有更加灵活的结构和优异的耐屈挠龟裂性能,并且可以在-75~150 ℃的温度范围内正常使用。

以色列哈尼塔涂布公司[66]制备了新一代金属化聚乙烯-乙烯醇薄膜 (METEVOH),该镀层周围每年的气体渗透率约为1.6 cc/m2,仅为普通镀膜的

|

图 10 双层镀铝膜和铝箔膜典型结构 Figure 10 Diagrammatic sketch of barrier envelopes with film structures of double-side aluminum and aluminum-foil composite |

日本可乐丽公司在EVOH树脂薄膜的基础上开发了新的“AP”系列产品,具备超强阻隔氧气的能力,还有良好的热成型性能和透光性能。可乐丽公司[68]的蒸镀工艺生产的金属的聚乙烯-乙烯醇薄膜 (VM-EVOH),具有比VM-PET更加优异的阻氧、阻水性能。

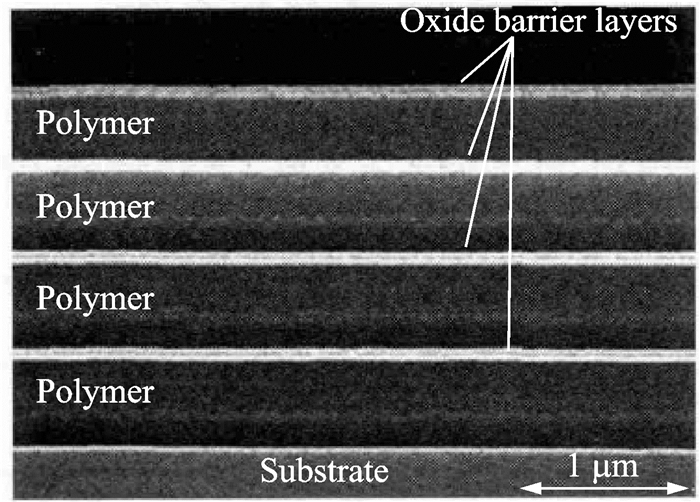

美国Vitex公司采用聚合物多层 (PML) 工艺,实现了超高阻隔膜的商业化生产[69]。通过闪蒸技术在基材上沉积液体膜 (聚丙烯酸酯),液体膜填充表面缺陷,获得平滑的表面后再紫外 (UV) 固化成膜,获得表面粗糙度小于1 nm的阻隔膜。并在平滑的表面上反应溅射沉积阻隔材料,多次循环沉积后制备出的产品即可达到超高阻隔性能,其阻隔膜结构如图 11所示。该结构中的有机层可以使无机层的缺陷彼此不关联,从而有效地提高了产品的阻气阻氧性能。加拿大Alcan包装公司采用卷绕式EBPVD方式在9,12 μm基材上沉积氧化硅/氧化铝镀膜产品,再通过层压工艺获得透水量小于0.01 g/m2的阻隔膜产品[70],产品如图 12所示。

|

图 11 四双阻隔膜的SEM截面图[69] Figure 11 SEM picture of cross section of barrier envelope with four polymer layers and four oxide barrier layers[69] |

|

图 12 面对面层压结构[70] Figure 12 Diagrammatic sketch of barrier envelopes with laminar structure |

Ticona生产的LCP阻隔膜能够有效地防止氧气、水蒸气、二氧化碳等气体的渗透。Vectran公司生产的吹塑LCP膜和流延LCP膜有较高的取向度,与通用阻隔薄膜相比,Vectran LCP具有更低的氧气渗透率[71]。特别是在高湿度环境下,Vectran LCP也能很好地保持高阻隔特性;即使在蒸煮过程中,相对湿度达100%时,Vectran LCP的阻氧性仍保持不变,并且几乎不吸收水分。

三菱树脂[72]推出超高性能的气体阻隔膜X-BARRIERTM。X-BARRIERTM中的几款产品目前已经达到了世界最高水平的水蒸气阻隔性,水蒸气透过率为10-4 g/(m2·d)。除了较高的水蒸汽阻隔性,它们还可以阻隔氧气和二氧化碳等其他气体。X-BARRIERTM是高性能的功能性薄膜,可以通过定制功能实现如耐热性、耐高温和高湿性、耐气候性和抗弯性等。

综上表明,铝箔/树脂复合阻隔膜和镀铝树脂复合阻隔膜对VIP的性能均有不同影响。由于热桥大、绝热差等缺点,铝箔/树脂复合阻隔膜的应用受到限制,并逐渐被市场淘汰;镀铝树脂复合阻隔膜由于热桥小、耐久性好等优点而被大规模产业化应用。但是,镀铝树脂复合阻隔膜也存在耐刺穿差、易分层失效等问题。而具有多层结构的金属 (或氧化物) 树脂复合阻隔膜将是未来VIP阻隔膜的发展趋势。它既克服了镀铝树脂阻隔膜易分层、耐刺穿性差和镀铝层缺陷多的缺点,同时又引入纳米氧化物涂层,避免了镀铝层缺陷对阻隔膜阻气性的影响,从而显著提升VIP的绝热能力,使用该复合膜的VIP比常见的VIP具有更好的绝热性能和更长的使用寿命。

3 VIP用吸气剂的研究现状 3.1 吸气剂的作用多孔结构的芯材和阻隔膜由于易吸收水分,因此在使用中会因老化分解而释放少量的水分和气体 (CO2、H2O等),从而大幅降低VIP的内部真空度[73]。随着服役时间的增加,VIP的内部真空度逐渐下降,绝热性能逐渐变差[74]。因此,为了防止VIP的内部气压剧增对VIP隔热性能的影响,在VIP内部通常会加入适量的吸气剂来吸收内部的气体。

3.2 吸气剂的研究进展目前关于吸气剂的研究主要集中在CaO、BaO系碱土金属氧化物基吸气剂,也包括PdO系、活性炭系吸气剂。上述吸气剂主要通过化学物理作用吸附N2、O2、CO2、H2O等来降低VIP内残余气体量,提高VIP内真空度从而保证VIP优良的绝热能力。由于吸气剂具有高度选择性,因此在添加吸气剂之前,必须根据VIP芯材和阻隔膜选择合适的吸气剂,并对VIP的使用寿命和内部气体量进行预测评估,从而确定吸气剂的添加量。钡锂合金在常温下可以吸收大量活性气体[75],因而被广泛用作VIP吸气剂来进行研究。对于高性能的VIP发展,高效的吸气剂研究也是VIP技术发展的重要步骤。

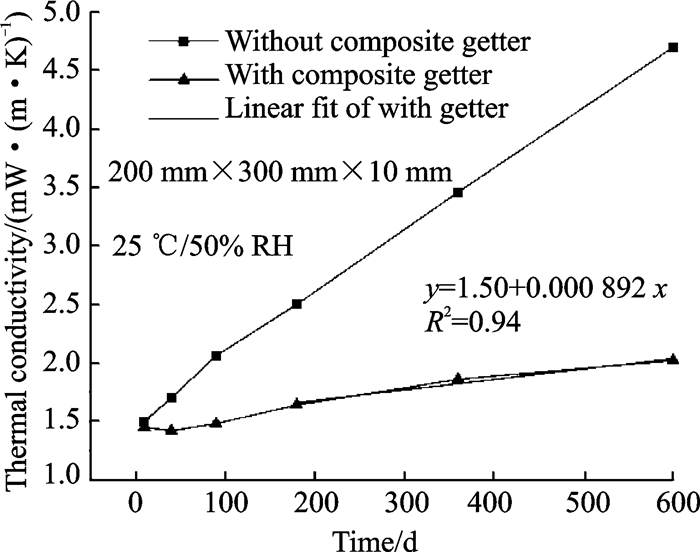

Di等[76]将CaO、CuO与钡锂合金混合后用作VIP吸气剂,其中CaO用于吸附残余的水蒸气,CuO吸收氢气,钡锂合金吸收其余气体。测试表明,在经过了长时间测试复合吸气剂对N2、O2、H2、H2O的吸附能力变化后,吸气剂的吸附能力会有所减弱。不添加该吸气剂和添加该吸气剂VIP的导热系数随时间的变化如图 13所示,这进一步揭示了吸气剂对于提高VIP板性能的重要作用。

|

图 13 添加与不添加吸气剂VIP板导热系数随时间的变化[81] Figure 13 Curves of thermal conductivities of VIPs with and without getter varying with time[81] |

Ai等[77]比较了含锆钒合金和CaO的吸气剂、仅含CaO的吸气剂以及不含吸气剂所制备VIP的导热系数随时间的变化关系,结果表明由含锆钒合金和CaO的吸气剂制备的VIP导热系数变化最小,因而可预见该种VIP将具有最高的使用寿命。

冯玉龙等[78]研究了以活性炭为基底的复合吸气剂,其结果表明,金属离子改性活性炭对H2,C2H4的吸附量明显优于未改性活性炭。通过将改性活性炭与CaO类吸气剂进行复合制备了性能更加优异的VIP吸气剂。朱子文等[79]研究表明,以CaCO3、CaO、MgO为主要成分的吸气剂,对于VIP中H2和水蒸气具有较好的吸附性能,能够有效降低残余气体量,提高VIP的真空度。

Schwab和Fricke等人对芯材中水分含量对VIP导热系数做了大量研究[80-83]。研究表明,当绝热材料的导热系数为30 mW/(m·K) 时,每吸收1%的水分,导热系数将增加25%。当芯材中的水分含量大于1.67%时,VIP就不具备超级绝热性能;而当芯材中的水分含量为8.6%时,VIP彻底丧失绝热能力。

综上所述,吸气剂对于VIP服役寿命极为重要。但吸气剂的导热系数大,过量添加会显著降低VIP绝热能力,吸气剂的用量控制十分必要。水分是影响VIP绝热能力的最主要因素,因此碳基氧化物复合吸气剂应用前景非常可观。碳基吸气剂能够在吸收气体的同时降低VIP内部的辐射传热,并避免了氧化物添加量过大对VIP的绝热性能的影响。同时碳基吸气剂来源广泛、廉价,适合于大规模的工业化应用推广。

4 VIP的应用现状(1) 建筑保温领域

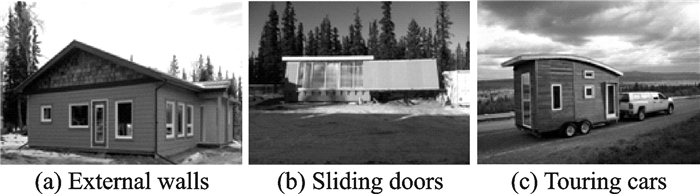

VIP作为高效的绝热材料具有较高的保温性能和节能效率,但由于成本原因,其在国内房屋建筑保温领域仍未大面积推广普及。但在欧美地区,VIP已被广泛运用于建筑外墙保温、房车保温等领域,外墙贴装VIP后,能耗大大降低,保温效果显著[84]。目前,中国大部分地区冬季仍依靠大量煤炭来供暖,夏季则使用大量热电制冷,不仅能源浪费大,而且煤炭的使用污染十分严重,在全社会的能耗总和中,建筑能耗占了近32%,因此使用VIP来替代传统外墙的隔热层,降低建筑能耗,提高建筑节能水平势在必行[85]。VIP在加拿大建筑外墙保温领域使用情况如图 14所示。

|

图 14 VIP在加拿大建筑外墙保温领域使用现状[84] Figure 14 Applications of VIPs on thermal insulation of external walls in Canadian buildings[84] |

(2) 家电领域

目前,国内外普遍将VIP应用于家用冰箱、冷柜的节能保冷,由于10倍于其他材料的绝热性能,VIP可以在保冷效果一定的条件下,显著降低箱壁厚度,为冰箱、冷柜等增加20%~30%的有效容积,节能效率提升10%~30%[86],市场前景非常广阔。冰箱常用VIP的外形图如图 15所示。

(3) 冷藏冷链领域

除建筑、冰箱保温保冷节能领域外,VIP还被广泛应用于冷藏冷链等领域,如冷链运输车、冷链集装箱、冷库等。Singh等[87]设计了一种含VIP的保冷储藏箱,实现了疫苗、血液等医用急需用品的长途输送。该储藏箱的设计和应用体现了VIP在医用、军用领域的重要意义,这也为VIP的发展注入了新的契机。

(4) 航空航天领域

在航空航天领域,由于超声速和高超声速飞行过程中的气动载荷的影响,飞行器表面出现了很大的温升[88],破坏了其安全使用性能。因此,飞行器需采用重量轻且防热性能优良的热防护系统 (Thermal protection system,TPS) 解决气动加热问题。TPS是发展高超声速飞行器的关键性技术之一,而开发新型隔热材料是TPS中最为实用的途径[89]。TPS作为一种特殊结构的耐高温VIP,目前已被广泛应用于航天器防热结构。

目前,可重复使用的TPS主要由防热结构、耐高温隔热材料和承力结构3部分组成。芯材是TPS中主要的耐高温隔热材料,具有高的孔隙率和较低的导热系数。TPS按照一定方式组合成结构单元后安装固定在机身结构上,起到承载和防热的作用。目前,正在研制的耐高温隔热TPS芯材主要有泡沫陶瓷材料、难熔氧化物粉末、纤维隔热毡及多层隔热材料等。其中,纤维隔热毡具有柔软、耐高温、导热系数小、比热容大和成本低等优点,可适用于各种形状的构件,成为了TPS芯材的首选材料[90-91]。常用的纤维有石英纤维、玻璃纤维、氧化铝纤维、氧化锆纤维以及碳纤维和石墨纤维等。

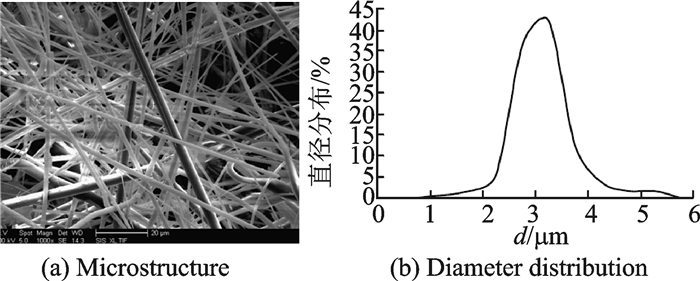

美国X-33采用的TPS由表面耐高温的合金夹心蜂窝盖板、纤维隔热材料和内部钛合金夹心蜂窝板组成。其中,TPS芯材采用了英国ICI Saffil公司生产的高纯度、多晶陶瓷纤维隔热毡。隔热毡由96%的氧化铝纤维和4%的二氧化硅纤维组成,平均纤维直径为3.25 μm,可在1 600 ℃的高温下工作。隔热毡的显微结构照片和纤维直径分布如图 16所示[92]。

|

图 16 TPS芯材的显微结构照片及纤维直径分布[93] Figure 16 Microstructure of TPS core materials and diameter distribution of fibers[93] |

Blosser[93]研究了不同结构的TPS芯材的绝热性能,Saffil Al2O3纤维隔热毡虽然具有较好的隔热效果,但是却不能满足TPS在更加苛刻的环境中应用。因此,NASA通过在纤维毡间添加C/SiC复合材料反射屏 (图 17) 来大幅增加TPS芯材的隔热效果。

Behrens等[94]采用轻质、絮有柔韧热绝缘毯的柔性外绝缘材料作为TPS的表面绝缘材料,可耐温300~1 200 ℃。其中,柔韧热绝缘毯采用玻璃纤维织物或陶瓷纤维织物或超细纤维毡组成,并在其表面通过涂覆胶黏剂或涂层的固化达到增强发射率的目的 (图 18)。

|

图 18 表面附有涂层的柔性外绝缘毯[94] Figure 18 Flexible exterior insulation blanket with surface paint coat |

Daryabeigi等[95]通过建立纤维隔热材料在高温下的辐射模型、固相间热传导模型、气体传导模型和总热传导模型,成功地模拟出Q毡 (美国“阿波罗号”飞船上用的二氧化硅纤维绝缘毡) 在不同温度、不同压强下的有效导热系数。结果发现,理论数据和测试数据具有很好的匹配性。

由以上研究可以看出,TPS对于航天器的热防护作用对其安全运行不可或缺,而芯材的绝热特性研究能够防护气动热环境中的工程结构,保持结构所需的气动外形,对于TPS的设计和制造极为重要[96]。因此,开发耐高温性好、隔热效果好、更加轻质的TPS热防护材料是未来高温VIP的发展趋势,也是航天器热防护TPS系统的发展趋势。

5 结论作为一种新型绝热材料,VIP具有极佳的绝热能力,非常适合节能要求高、绿色环保的应用领域。芯材、阻隔膜和吸气剂是VIP的主要组成部分,会对VIP的绝热性能和服役寿命产生较大的影响。本文从以下4个方面对VIP的研究现状进行了概括:

(1) 对VIP芯材的研究状况进行了介绍,回顾了芯材的绝热机理、特点和制备工艺等,探究了不同芯材对VIP的绝热性能和服役寿命的影响。提出了一种由玻璃纤维和颗粒材料组成的超混杂复合结构VIP芯材,并分析了该芯材的绝热机理和发展方向。

(2) 从阻隔膜分类、选材原则、隔热机理等方面概括了VIP阻隔膜的研究进展,分析了膜材结构和薄膜的成分对于VIP阻隔膜的阻隔性、耐久性和服役寿命的影响,并提出了一种多层金属 (或氧化物) 树脂复合膜,并分析该阻隔膜的应用前景。

(3) 介绍了VIP吸气剂的研究现状,分析了吸气剂的吸气机理和发展趋势,探讨了吸气剂对VIP内部真空度的影响,并提出了一种碳基氧化物复合吸气剂。

(4) 总结了VIP在国内外建筑保温、白色家电、冷藏冷链、航空航天等领域的应用现状,并指明了未来VIP研究的应用方向。

| [1] | ZHOU Ru, HE Jiapeng, JIANG Juncheng, et al. Experiment of smoke-preventing air curtains in high-rise building fires[J]. Transaction of Nanjing University of Aeronautics & Astronautics, 2008, 25(3): 224–229. |

| [2] | NIE Lili, CHEN Zhaofeng. Influence of Al foil layers on thermal conductivity and flexural strength of glass fiber core VIPs[C]// 12th International Vacuum Insulation Symposium. Xi'an: Northwestern Polytechnical University Press, 2015:1-5. |

| [3] |

陈照峰, 吴操, 杨勇, 等.

航空级超细玻璃纤维棉毡的制备及隔音隔热性能研究[J]. 南京航空航天大学学报, 2016, 48(1): 10–15.

CHEN Zhaofeng, WU Cao, YANG Yong, et al. Preparation of super-fine aviation glass wool and its property study on sound and thermal insulation[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2016, 48(1): 10–15. |

| [4] |

胡永年, 汪坤明, 林志祥.

VIP的性能研究[J]. 家电科技, 2007, 237(9): 56–58.

HU Yongnian, WANG Kunming, LIN Zhixiang. Performance research of vacuum insulation panels[J]. China Appliance Technology, 2007, 237(9): 56–58. |

| [5] |

朱万平, 段正才, 陈照峰, 等.

VIP的研究进展[J]. 宇航材料工艺, 2013, 43(3): 36–41.

ZHU Wanping, DUAN Zhengcai, CHEN Zhaofeng, et al. Research progress of vacuum insulation panels[J]. Aerospace Materials & Technology, 2013, 43(3): 36–41. |

| [6] |

陈照峰, 李承东, 陈清, 等.

VIP芯材研究进展[J]. 科技导报, 2014(9): 59–62.

CHEN Zhaofeng, LI Chengdong, CHEN Qing, et al. Research progress of VIP core materials[J]. Science& Technology Review, 2014(9): 59–62. |

| [7] | KIM J, LEE J H, SONG T H. Vacuum insulation properties of phenolic foam[J]. International Journal of Heat & Mass Transfer, 2012, 55(55): 5343–5349. |

| [8] | PROCIAK A, PIELICHOWSKI J. Possibility of application of polyurethane foam wastes for heat-insulating materials preparation[J]. Polimery, 2005, 50(9): 682–685. |

| [9] |

王军晓.可发性酚醛树脂合成及泡沫体性能研究[D].青岛:青岛科技大学, 2005.

WANG Junxiao. Study on the synthesis of phenol-formaldehyde resin and its properties[D]. Qingdao: Qingdao University of Science and Technology, 2005.http://cdmd.cnki.com.cn/Article/CDMD-10426-2005098112.htm |

| [10] | FAROOQ A, ABDELATY A. Centre of panel thermal conductivity performance analysis of aerocor-centrifugal hybrid ultrafine glass fiber vip core materials[J]. Advanced Materials Research, 2015, 1120/1121: 1511–1515. DOI:10.4028/www.scientific.net/AMR.1120-1121 |

| [11] | XU T Z, CHEN Z F, ZHOU J M, et al. Ultrafine glass fiber core material produced by wet method[J]. Advanced Materials Research, 2012, 430/431/432: 1343–1347. |

| [12] | CHEN Z, CHEN Z F, YANG Z G, et al. Preparation and characterization of vacuum insulation panels with super-stratified glass fiber core material[J]. Energy, 2015, 93: 945–954. DOI:10.1016/j.energy.2015.08.105 |

| [13] | WANG Z C, KAN A K. The applications of vacuum drying technology in the VIP core material' pre-treatment[J]. Advanced Materials Research, 2012, 472/473/474/475: 649–652. |

| [14] | MUKHOPADHYAYA P, KUMARAN K, NORMANDIN N. Fiber-powder composite as core material for vacuum insulation panel[C]// 9th International Vacuum Insulation Symposium. London:[s.n.], 2009. |

| [15] | CAPS R, BEYRICHEN H, KRAUS D, et al. Quality control of vacuum insulation panels: Methods of measuring gas pressure[J]. Vacuum, 2008, 82(7): 691–699. DOI:10.1016/j.vacuum.2007.10.015 |

| [16] | FRICKE J, SCHWAB H, HEINEMANN U. Vacuum insulation panels-exciting thermal properties and most challenging applications[J]. International Journal of Thermophysics, 2006, 27(4): 1123–1139. DOI:10.1007/s10765-006-0106-6 |

| [17] | PROCIAK A, PIELICHOWSKI J. Possibility of application of polyurethane foam wastes for heat-insulating materials preparation[J]. Polimery, 2005, 50(9): 682–685. |

| [18] | LI C D, CHEN Z F, BOAFO F E, et al. Determination of optimum drying condition of VIP core material by wet method[J]. Drying Technology, 2013, 31(10): 1084–1090. DOI:10.1080/07373937.2012.756817 |

| [19] | CHEN Z, CHEN Z F, XU T Z, et al. Glass fibers as engineering materials[J]. Applied Mechanics & Materials, 2011, 121/122/123/124/125/126: 181–185. |

| [20] | QIU J L, CHEN Z F, ZHOU J M, et al. Preparation and properties of ultrafine glass wool by centrifugal blowing[J]. Applied Mechanics & Materials, 2012, 148/149: 116–120. |

| [21] | WU W P, CHEN Z F, ZHOU J M, et al. Thermal properties of vacuum insulation panels with glass fiber[J]. Advanced Materials Research, 2012, 446: 3753–3756. |

| [22] | LI C D, DUAN Z C, CHEN Q, et al. The effect of drying condition of glass fiber core material on the thermal conductivity of vacuum insulation panel[J]. Materials & Design, 2013, 50: 1030–1037. |

| [23] | LI C D, CHEN Z F, WU W P, et al. Core materials of vacuum insulation panels: A review and beyond[J]. Applied Mechanics and Materials, 2012, 174: 1437–1440. |

| [24] |

郑简, 郭晓蓓.

VIP芯材干法工艺技术探讨[J]. 玻璃纤维, 2011(B12): 1–5.

ZHENG Jian, GUO Xiaobei. Discussion on dry-process technology of VIP core material[J]. Glass Fiber, 2011(B12): 1–5. |

| [25] | LI Chengdong, CHEN Zhaofeng, GUAN Shengnan. Effect of the number of core material layers on the interior pressure and thermal conductivity of glass fiber vacuum insulation panel[C]//12th International Vacuum Insulation Symposium. Xi'an: Northwestern Polytechnical University Press, 2015:6-10. |

| [26] | BOMBERG M T, KLARSFELD S. Semi-empirical model of heat transfer in dry mineral fiber insulations[J]. Journal of Building Physics, 1983, 6(3): 297–307. |

| [27] | CHEN Zhou, CHEN Zhaofeng, XU Tengzhou. Ultrafine fiberglass core material for vacuum insulation panels produced by centrifugal-spinneret-blow process[C]//12th International Vacuum Insulation Symposium. Xi'an: Northwestern Polytechnical University Press, 2015:63. |

| [28] | YE Xinli, CHEN Zhaofeng. Effective of density and thickness of ultra-fine glass wool felt on thermal conductivity under high temperature[C]//12th International Vacuum Insulation Symposium. Xi'an: Northwestern Polytechnical University Press, 2015:37-39. |

| [29] | WANG Zhenpeng, ZHANG Qi, GUO Renxian. Low thermal conductivity of high-silica glass fiber felt by nano-modification[C]//12th International Vacuum Insulation Symposium. Xi'an: Northwestern Polytechnical University Press, 2015:49-51. |

| [30] | CHOI B, SONG TH. Pillar-supported core structure for vacuum insulation panel[C]// 12th International Vacuum Insulation Symposium. Xi'an: Northwestern Polytechnical University Press, 2015:23-26. |

| [31] |

杨春光, 李亚娟, 徐烈.

真空绝热板部件真空出气性能及机理分析[J]. 真空, 2012, 49(6): 74–75.

YANG Chunguang, LI Yajuan, XU Lie. Analysis of vacuum evaporation performance and mechanism of vacuum heat insulation board parts[J]. Vacuum, 2012, 49(6): 74–75. |

| [32] | GUAN Shengnan, CHEN Zhaofeng, LI Chengdong. The effect of rice husk ash on the performance of VIP core materials[C]//12th International Vacuum Insulation Symposium. Xi'an: Northwestern Polytechnical University Press, 2015:27-30. |

| [33] | ERISEND E, CHEN Zhaofeng, CHEN Lihe. Effect of sepiolite powders on the thermal conductivity of VIP using glass wool as core materials[C]//12th International Vacuum Insulation Symposium. Xi'an: Northwestern Polytechnical University Press, 2015:19-22. |

| [34] |

阚安康, 韩厚德, 纪珺, 等.

开孔聚氨酯真空绝热板芯材的研究[J]. 聚氨酯工业, 2007, 22(4): 42–45.

KAN Ankang, HAN Houde, JI Jun, et al. Study on core material of open-cell polyurethane vacuum insulation board[J]. Polyurethane Industry, 2007, 22(4): 42–45. |

| [35] | Brunner S, Chariwabibi K. Effect of new aging factor on insulation property of vacuum insulation board for fumed silica core material[J]. Thermal Insulation Materials and Energy Conservation Technology, 2016(1): 1–3. |

| [36] |

朱万平.真空绝热板内压检测设备的研发[D].南京:南京航空航天大学, 2015.

ZHU Wanping. Research and development on the device for testing the internal pressure of vacuum insulation panel (VIP) nondestructively[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2015. |

| [37] |

俞龙发.基于红外热图像处理的真空绝热板在线检测系统的研究[D].厦门:厦门大学, 2012.

YU Longfa. Pressure measurement of vacuum insulation panel with infrared spectroscopy[D]. Xiamen:Xiamen University, 2012. |

| [38] |

阚安康, 韩厚德, 章学来, 等.

提高真空绝热板绝热效果的探索[J]. 能源研究与利用, 2005(6): 13–16.

KAN Ankang, HANG Houde, ZHANG Xuelai, et al. Study on increase insulated effect of vacuum insulated panel[J]. Energy Research and Utilization, 2005(6): 13–16. |

| [39] |

李亚娟, 杨春光, 顾小克.

真空绝热板表面隔膜的影响因素及优化措施[J]. 节能, 2012, 31(2): 16–20.

LI Yajuan, YANG Chuanguang, GU Xiaoke. Dynamic analysis in the sustainable development of rural energy system[J]. Energy Conservation, 2012, 31(2): 16–20. |

| [40] |

胡永年, 汪坤明, 林志祥.

真空绝热板的性能研究[J]. 家电科技, 2007, 237(9): 56–58.

HU Yongnian, WANG Kunming, LIN Zhixiang. Study of performance about vacuum insulation panel[J]. China Appliance Technology, 2007, 237(9): 56–58. |

| [41] |

程岚.超薄柔性多层复合膜及其隔热性能研究[D].上海:东华大学, 2008.

CHENG Lan. Study on the thin flexible multilayer membrane and its thermal insulation[D].Shanghai:Donghua University, 2008. |

| [42] |

金莎莎, 陈照峰, 徐滕州, 等.

真空绝热板阻隔膜PA/VMPET/Al/PE热封工艺[J]. 宇航材料工艺, 2014, 44(4): 60–63.

JIN Shasha, CHEN Zhaofeng, XU Tengzhou, et al. Heat-sealing process of PA/VMPET/Al/PE film of vacuum insulation panel[J]. Aerospace Materials & Technology, 2014, 44(4): 60–63. |

| [43] |

金莎莎.真空绝热板阻隔膜焊接工艺及其微观组织结构研究[D].南京:南京航空航天大学, 2014.

JIN Shasha. Vacuum insulation panel blocking membrane welding process and its microstructure[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2014.http://cdmd.cnki.com.cn/Article/CDMD-10287-1015952716.htm |

| [44] |

陈金静.耐高低温柔性多层隔热材料结构与隔热性表征[D].上海:东华大学, 2010:60-63.

CHEN Jinjing. The characterization of thermal insulation and structures of high-low temperature resistance flexible materials[D]. Shanghai:Donghua University, 2010. |

| [45] |

赵漫漫.软塑复合包装材料热封工艺及其机理研究[D].无锡:江南大学, 2008.

ZHAO Manman. Research on heat seal technology and mechanism of plastic packaging[D]. Wuxi:Jiangnan University, 2008. |

| [46] |

张荻, 张国定, 李志强.

金属基复合材料的现状与发展趋势[J]. 中国材料进展, 2010, 29(4): 1–7.

ZHANG Di, ZHANG Guoding, LI Zhiqiang. The current state and trend of mental matrix on composites[J]. Materials China, 2010, 29(4): 1–7. |

| [47] |

翟传伟, 李壮贤.用于真空绝热板的高阻隔复合膜及其制造方法:WO2013107100A1[P]. 2013.

ZHAI Chuanwei, LI Zhuangxian. High barrier composite film for vacuum insulation panels and method for manufacturing the high barrier composite film: WO2013107100A1[P].2013. |

| [48] |

徐征.建筑用真空绝热板高阻隔真空膜:CN202954442U[P].2013.

XU Zheng. High vacuum insulation block vacuum membrane on construction industry: CN 202954442 U[P].2013. |

| [49] |

梁晓红, 呼和, 王羽, 等.

乙烯-乙烯醇共聚物复合膜的力学、热学及阻隔性能研究[J]. 塑料科技, 2015, 43(6): 21–24.

LIANG Xiaohong, HU He, WANG Yu, et al. Study on mechanical, thermal and barrier properties of EVOH composite films[J]. Plastics Science and Technology, 2015, 43(6): 21–24. |

| [50] | WANG Lu, CHEN Zhaofeng, CAO Yun. Research on the barrier development of vacuum insulation panels using thermoplastic polyurethane material: With features of good wear and puncture resistance[C]//12th International Vacuum Insulation Symposium. Xi'an: Northwestern Polytechnical University Press, 2015:104. |

| [51] |

夏冬星, 夏玉明.双层热封高阻隔复合式真空绝热板:CN104565683A[P]. 2015.

XIA Dongxing, XIA Yuming. Double layer heat sealing high barrier composite vacuum insulation panels: CN104565683A[P]. 2015. |

| [52] |

桑利军, 王敏, 陈强, 等.

聚乙烯薄膜表面沉积纳米SiOx涂层的阻隔性能[J]. 中国表面工程, 2015, 28(3): 36–41.

SANG Lijun, WANG Min, CHEN Qiang, et al. Barrier properties of SiOx coatings deposited on polyethylene films[J]. China Surface Engineering, 2015, 28(3): 36–41. |

| [53] |

汪若冰, 冯乙巳.

五层共挤阻隔薄膜的结构、性能、工艺及表征[J]. 安徽化工, 2015, 41(6): 31–35.

WANG Ruobing, FENG Yisi. The structure, properties and processing technology of five co-extruded barrier film[J]. Anhui Chemical Industry, 2015, 41(6): 31–35. |

| [54] |

伍秋涛.高阻隔性镀铝薄膜:CN203901855U[P]. 2014.

WU Qiutao. Aluminized composite film with high barrier: CN203901855U[P]. 2014. |

| [55] |

田舒心, 周海平.

新型高阻氧性包装薄膜[J]. 塑料包装, 2015, 25(6): 22–25.

TIAN Shuxin, ZHOU Haiping. New type high oxygen barrier packaging film[J]. Plastics Packaging, 2015, 25(6): 22–25. |

| [56] |

呼和, 梁晓红, 王羽, 等.

EHA/PE薄膜的阻隔性及其在冷鲜肉包装中的应用[J]. 塑料工业, 2015, 43(6): 66–69.

HU He, LIANG Xiaohong, WANG Yu, et al. The barrier property of EHA/PE film and its application to chilled meat packing[J]. China Plastics Industry, 2015, 43(6): 66–69. |

| [57] |

董同力嘎, 王爽爽, 孙文秀, 等.

多层复合聚乳酸薄膜的阻隔性和力学性能[J]. 高分子材料科学与工程, 2015, 31(8): 177–181.

DONG Tungalag, WANG Shuangshuang, SUN Wenxiu, et al. Barrier and mechanical properties of poly (L-lactide) multilayer films[J]. Polymer Materials Science & Engineering, 2015, 31(8): 177–181. |

| [58] | CHATHAM H. Oxygen diffusion barrier properties of transparent oxide coatings on polymeric substrates[J]. Surface & Coatings Technology, 1996, 78(1/2/3): 1–9. |

| [59] | MIESBAUER O, KUCUKPINAR E, KIESE S, et al. Studies on the barrier performance and adhesion strength of novel barrier films for vacuum insulation panels[J]. Energy & Buildings, 2014, 85: 597–603. |

| [60] |

齐小晶, 宋树鑫, 梁敏, 等.

PCL/ SiOx复合膜的热学、力学及阻隔性能[J]. 塑料工业, 2015, 43(9): 113–116.

QI Xiaojing, SONG Shuxin, LIANG Min, et al. Thermal, mechanical and barrier properties of PCL/SiOx layered films[J]. China Plastics Industry, 2015, 43(9): 113–116. |

| [61] |

朱琳, 王金武, 刘壮, 等.

PP基材表面磁控共溅射制备新型阻隔薄膜的研究[J]. 包装工程, 2015, 36(9): 73–76.

ZHU Lin, WANG Jinwu, LIU Zhuang, et al. Preparation of novel composite barrier films by magnetron co-sputtering on PP substrate[J]. Packaging Engineering, 2015, 36(9): 73–76. |

| [62] |

闫维明, 谢志强, 倪铭, 等.表面镀有多层复合纳米涂层的药品包装用高阻隔塑料薄膜:CN204398441U[P]. 2006.

YAN Weiming, XIE Zhiqiang, NI Ming, et al. High barrier plastic film for medicine packaging with multilayer surface composite nano-coating:CN204398441U[P]. 2006. |

| [63] | WANG Shaogang, CHEN Zhaofeng, JIN Shasha, et al. The effect of welding process of VIP blocking membrane on its heat sealing strength and microstructure[C]//12th International Vacuum Insulation Symposium. Xi'an: Northwestern Polytechnical University Press, 2015:99-103. |

| [64] | KAN Ankang, WANG Chong, ZHANG Tingting. Numerical analysis and optimization methods of the thermal bridge effects on vacuum insulation panels[C]//12th International Vacuum Insulation Symposium. Xi'an: Northwestern Polytechnical University Press, 2015:124-129. |

| [65] |

纪君, 韩厚德, 阚安康, 等.

真空绝热板的热工性能及其在冷藏集装箱上的应用[J]. 化工学报, 2008, 59(S2): 114–118.

JI Jun, HAN Houde, KAN Ankang, et al. Thermal property of vacuum insulated panels and their application to refrigerated containers[J]. Journal of Chemical Industry and Engineering, 2008, 59(S2): 114–118. |

| [66] | CARMI Y, SHUFER E, SUARI L. New metallized laminates with Al foil-like air permeation[C]//12th International Vacuum Insulation Symposium. Xi'an: Northwestern Polytechnical University Press, 2015: 108-113. |

| [67] | MIESBAUER O, KUCUKPINAR E, KIESE S, et al. Studies on the barrier performance and adhesion strength of novel barrier films for vacuum insulation panels[J]. Energy & Buildings, 2014, 85: 597–603. |

| [68] | NAKAYA M. Plastic barrier film development with ethylene vinyl-alcohol (EVOH) film and new film for warm applications[C]// 12th International Vacuum Insulation Symposium. Xi'an: Northwestern Polytechnical University Press, 2015:115-118. |

| [69] | WEAVER M S, MICHALSKI L A, RAJAN K, et al. Organic light-emitting devices with extended operating lifetimes on plastic substrates[J]. Applied Physics Letters, 2002, 81(16): 2929–2931. DOI:10.1063/1.1514831 |

| [70] |

吴常良, 李茜茜, 李丽, 等.

超高阻隔膜制备工艺现状及市场发展[J]. 真空科学与技术学报, 2014, 34(5): 543–548.

WU Changliang, LI Qianqian, LI Li, et al. Synthesis technologies and economic impact of ultra-high barrier thin films[J]. Chinese Journal of Vacuum Science and Technology, 2014, 34(5): 543–548. |

| [71] | STADTHALTER P, SCHMIDT S, HELMREICH A. Polymere diffusions-und verschleiβschutzschichten für trinkwasserleitungen aus kunststoff: DE10326410[P]. 2005. |

| [72] |

云婉苗.

三菱树脂推出超高性能的气体阻隔膜X-BARRIERTM[J]. 化学工业, 2008(12): 55.

YUN Wanmiao. Introduction of X-BARRIERTM, gas barrier film with high performance by mitsubishi plastics[J]. Chemical Industry, 2008(12): 55. |

| [73] | YUAN B, DING S, WANG D, et al. Heat insulation properties of silica aerogel/glass fiber composites fabricated by press forming[J]. Materials Letters, 2012, 75(1): 204–206. |

| [74] |

张宁, 杨春光, 高霞, 等.

VIP内部真空度的影响因素分析及改善措施[J]. 真空, 2010, 47(1): 19–22.

ZHANG Ning, YANG Chunguang, GAO Xia, et al. Influence factors analysis of internal vacuum of VIPs and its improvement measures[J]. Vacuum, 2010, 47(1): 19–22. |

| [75] | MANINI P, BELLONI F. Device for maintaining a vacuum in a thermally insulating jacket and method of making such device: US5544490[P].1996. |

| [76] | DI Xiaobo, CHEN Zheng'an, LIN Xiaobin, et al. Investigation of non-evaporable Barium matrix composite getter for VIPs[C]//12th International Vacuum Insulation Symposium. Xi'an: Northwestern Polytechnical University Press, 2015:67-72. |

| [77] | AI Xueming, ZHONG Xiang. The technology and application of the free activation combinations-getters in VIP[C]//12th International Vacuum Insulation Symposium. Xi'an: Northwestern Polytechnical University Press, 2015:74-80. |

| [78] |

冯玉龙, 郑青榕, 陈坚, 等.

船舶冷藏集装箱真空绝热板新型吸气剂试制[J]. 真空科学与技术学报, 2016, 36(6): 624–629.

FENG Yulong, ZHENG Qingrong, CHEN Jian, et al. Novel getter material for vacuum insulation panels of marine reefer containers[J]. Chinese Journal of Vacuum Science and Technology, 2016, 36(6): 624–629. |

| [79] |

朱子文, 俞文胜, 王晓华, 等.

真空绝热板吸气剂性能测试与分析[J]. 集美大学学报 (自然科学版), 2014, 19(6): 28–31.

ZHU Ziwen, YU Wensheng, WANG Xiaohua, et al. Analysis of adsorptive performance of getters used on avacuum insulation panel[J]. Journal of Jimei University (Natural Science), 2014, 19(6): 28–31. |

| [80] | SCHWAB H, HEINEMANN U, BECK A, et al. Permeation of different gases through foils used as envelopes for vacuum insulation panels[J]. Journal of Thermal Envelope and Building Science, 2005(28): 293–318. |

| [81] | SCHWAB H. Prediction of service life for vacuum insulation panels with fumed silica kernel and foil cover[M]. Germany: Bavarian Center for Applied Energy Research, 2004. |

| [82] | FRICKE J, HEINEMANN U, EBERT H P. Vacuum insulation panels-from research to market[J]. Vacuum, 2008(82): 680–690. |

| [83] |

阚安康, 韩厚德, 曹丹, 等.

真空绝热板绝热性能的研究[J]. 绝缘材料, 2006, 39(2): 20–23.

KAN Ankang, HAN Houde, CAO Dan, et al. Study on thermal insulation performance of vacuum insulation panels[J]. Insulation Materials, 2006, 39(2): 20–23. |

| [84] | MACLEAN D, MUKHOPADHYAYA P, MOONEY S, et al. Addressing challenges and creating opportunities-application of VIPs in Canada's North[C]//12th International Vacuum Insulation Symposium. Xi'an: Northwestern Polytechnical University Press, 2015:153-157. |

| [85] |

龙梅.

浅谈建筑节能设计举措[J]. 建筑工程技术与设计, 2014(33): 601.

LONG Mei. Brief talk of energy efficiency design on building[J]. Construction Technology and Design, 2014(33): 601. |

| [86] | CAPS R, BEYRICHEN H, KRAUS D, et al. Quality control of vacuum insulation panels: Methods of measuring gas pressure[J]. Vacuum, 2008, 82(7): 691–699. DOI:10.1016/j.vacuum.2007.10.015 |

| [87] | SINGH H, HADAVINIA H, KERRIDGE D, et al. Vacuum insulation panel (VIP) integrated vaccine storage device[C]//12th International Vacuum Insulation Symposium. Xi'an: Northwestern Polytechnical University Press, 2015:200-205. |

| [88] |

刘斌, 刘刚伟, 徐绯, 等.

高超声速飞行器大面积热防护系统的传热数值分析[J]. 应用力学学报, 2011, 28(3): 294–298.

LIU Bin, LIU Gangwei, XU Fei, et al. Thermal and chemical gas models effect on the simulation of aerodynamic force and heating for reentry vehicles[J]. Chinese Journal of Applied Mechanics, 2011, 28(3): 294–298. |

| [89] |

张进, 郝英立.

高温隔热纤维结构材料绝热特性分析[J]. 能源研究与利用, 2009(5): 5–9.

ZHANG Jin, HAO Yingli. The analysis of insulation properties of high-temperature insulation fiber structure[J]. Energy Research & Utilization, 2009(5): 5–9. |

| [90] |

吴国庭.

航天器高温隔热材料及提高性能的途径[J]. 宇航材料工艺, 1992(4): 40–46.

WU Guoting. High temperature thermal insulation material for spacecraft and ways to improve its performance[J]. Aerospace Materials & Technology, 1992(4): 40–46. |

| [91] | DARYABEIGI K. Heat transfer modeling and validation for optically thick alumina fibrous insulation[C]//Proceedings of the 30th International Thermal Conductivity Conference and the 18th International Thermal Expansion Symposium. USA: NASA Langley Research Center, 2009: 23681. |

| [92] | ZHANG B M, ZHAO S Y, HE X D. Experimental and theoretical studies on high-temperature thermal properties of fibrous insulation[J]. Journal of Quantitative Spectroscopy & Radiative Transfer, 2008, 109(7): 1309–1324. |

| [93] | BLOSSER M L. Development of metallic thermal protection systems for the reusable launch vehicle[J]. AIP Conference Proceedings, 1997, 387(1): 1125–1144. |

| [94] | BEHRENS B, MVLLER M. Technologies for thermal protection systems applied on re-usable launcher[J]. Acta Astronautica, 2004, 55(3/4/5/6/7/8/9): 529–536. |

| [95] | DARYABEIGI K, CUNNINGTON G R, Knutson J R. Measurement of heat transfer in unbonded silica fibrous insulation and comparison with theory[J]. Thermal Conductivity, 2008(29): 292–301. |

| [96] | RASKY D J, MILOS F S, SQUIRE T H. Thermal protection system materials and costs for future reusable launch vehicles[J]. Journal of Spacecraft & Rockets, 2015, 38: 294–296. |

2017, Vol. 49

2017, Vol. 49