WC颗粒因其具有高熔点、高硬度及良好的稳定性,常被添加到Ni和Co基合金中以增强材料的耐磨性[1-4]。Ni包WC粉末是采用Ni基合金包裹着WC颗粒制备而成的,该包裹形式下的粉末在涂层制备过程中,Ni基合金对WC颗粒起到保护作用,且定量WC颗粒被Ni基合金包裹,这样WC颗粒在涂层中分散性较好,所以涂层表面可以保持高度的一致性[5]。因此,Ni包WC粉末在表面改性领域得到广泛应用[6-8]。

激光熔覆作为一种表面改性技术,通过高能量激光照射基材表面和熔覆粉末,使其熔化形成熔池,并快速凝固在基材表面形成低稀释率并与基体材料成冶金结合的表面涂层[9-10]。研究人员对采用激光熔覆工艺制备Ni包WC涂层做了相关研究。其中,王培等研究了WC含量对熔覆层性能的影响,发现随着WC含量的增加,熔覆层的硬度分布均匀性下降[11];梁二军等研究了扫描速度对Ni包WC涂层硬度的影响,发现随着扫描速度的增大,熔覆层硬度先增大后减小,并当扫描速度为4 mm/s时,硬度达到最大值[12]。

激光功率作为激光能量强度表征,对涂层组织及WC颗粒的分解影响较大,进而会影响涂层的性能。而目前,对于激光功率对Ni包WC熔覆涂层性能的影响规律研究较少,因此,本文将在42CrMo合金钢表面激光熔覆制备Ni包WC涂层,并着重研究激光功率对涂层组织及表面性能的影响。

1 试验材料及方法 1.1 试验材料本试验中所用的基体材料为42CrMo合金结构钢(成分如表 1所示),常用于机车牵引用的大齿轮、增压器传动齿轮、后轴、受载荷极大的连杆及弹簧夹,也可用于 2 000 m以下石油深井钻杆接头与打捞工具等,对制件的耐磨等表面性能有较大的要求[13]。试验中所用基体为200 mm×60 mm×8 mm。试验前除去基体材料表面的油污和铁锈,用砂纸打磨基体材料表面去除铁锈、氧化物和其他杂质,然后用丙酮擦拭基体除去表面油污,最后自然干燥,使基体材料表面满足激光熔覆的要求。

| 表 1 基体材料化学成分 Table 1 Chemical compositions of substrate |

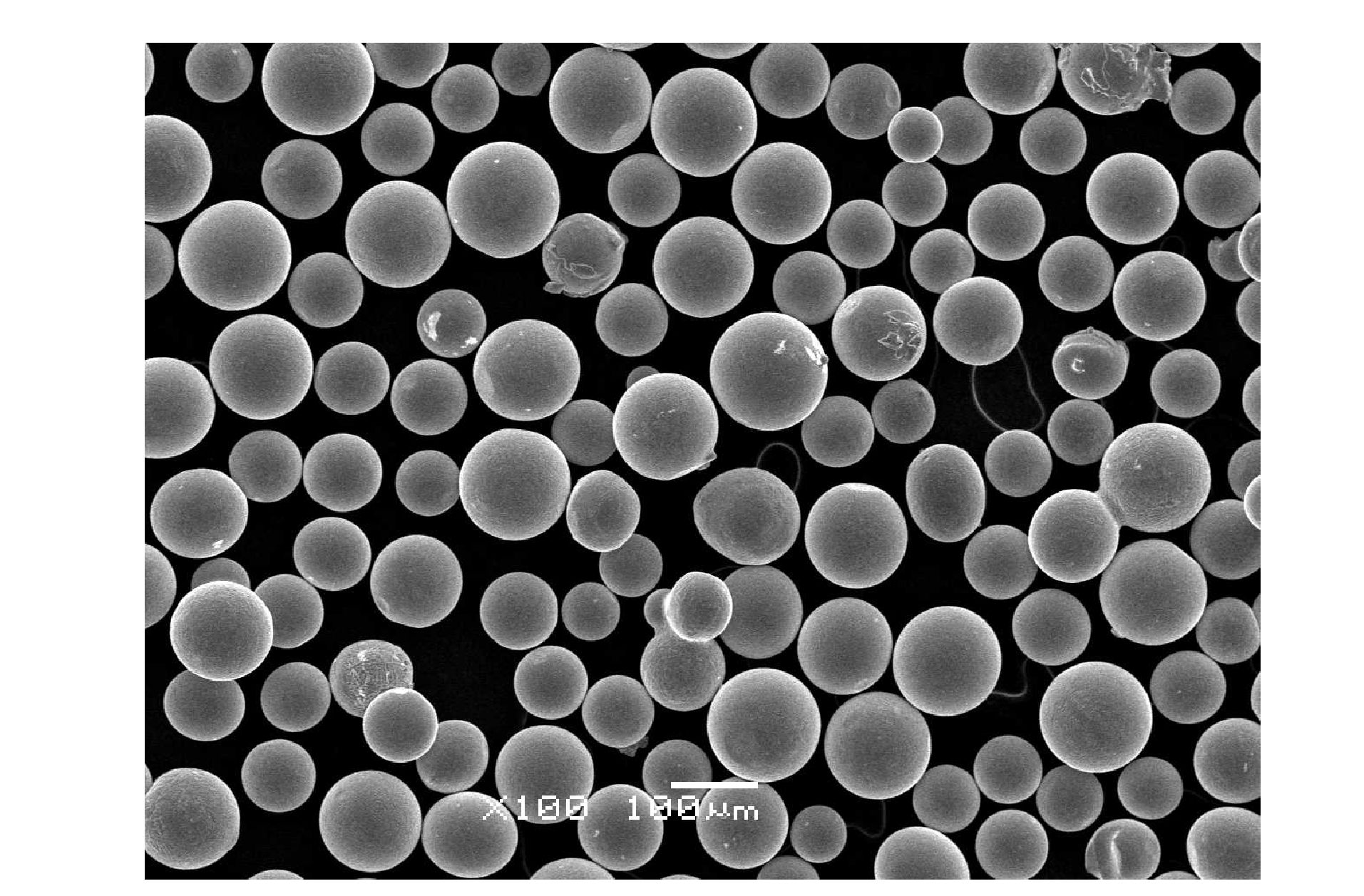

熔覆粉末采用Ni包WC,颗粒直径为-100~+200目,粉末颗粒形貌如图 1所示,粉末成分如表 2所示。

| 表 2 熔覆粉末化学成分 Table 2 Chemical compositions of cladding powder |

|

图 1 熔覆粉末形貌 Figure 1 Morphology of cladding powder |

1.2 试验方法

试验在IPG YLS-6000型大功率光纤激光器上进行。在保证涂层与基材成良好的冶金结合情况下,本文选择工艺参数为扫描速度420 mm/min,送粉率8 g/min,光斑直径3.0 mm,激光功率1 800,2 400,3 000和3 200 W。将试样采用王水腐蚀10 s,用金相显微镜观察其熔覆层显微组织;用X射线衍射仪进行物相分析;用HV-1000A型显微硬度计进行显微硬度测试,加载载荷1 000 g,保荷时间10 s,以熔覆层表面为起点向基体方向测试,测试间距为0.1 mm,不同高度测3个点,结果取其平均值;采用盘销式摩擦磨损试验机进行常温摩擦磨损试验,用线切割机床制备15 mm×15 mm×5 mm的摩擦磨损试样,采用销-盘式滑动干摩擦的方式,设置转速840 r/min,载荷430 g,摩擦半径2 mm,常温连续磨损30 min。试验样品的磨损量采用精度为0.1 mg的FA2004电子分析天平进行测量分析。

|

图 2 不同功率下涂层与基体结合区的显微组织 Figure 2 Microstructure bonding zone obtained at different laser power |

2 试验结果与分析 2.1 激光功率对熔覆层微观组织的影响

如图 2所示为激光功率1 800,2 400,3 000和3 200 W的熔覆层微观组织,由图可知,当功率为1 800 W时,其组织主要是细小的树枝晶,树枝晶的生长方向比较杂乱且枝晶干不连续;当功率为2 400 W时,组织形态已经由细小的树枝晶转变为胞状树枝晶,且生长方向和枝晶体的长大趋势都明显增强;当功率为3 000 W时,二次晶逐渐粗化;当功率进一步增加到3 200 W时,结晶固相急剧长大粗化,形成许多垂直于界面方向生长的粗大枝晶。

可见,随着激光功率增大,熔覆层组织呈粗大趋势。这是因为随着激光功率的增大,熔池获得的能量增多,熔池的冷却速度减小,因此熔池结晶时过冷度减小,熔池形核率减小。在单位体积的液相金属内,随着晶核数目的减小,每个晶核获得的金属原子数增多,因此晶粒组织显得粗大。

|

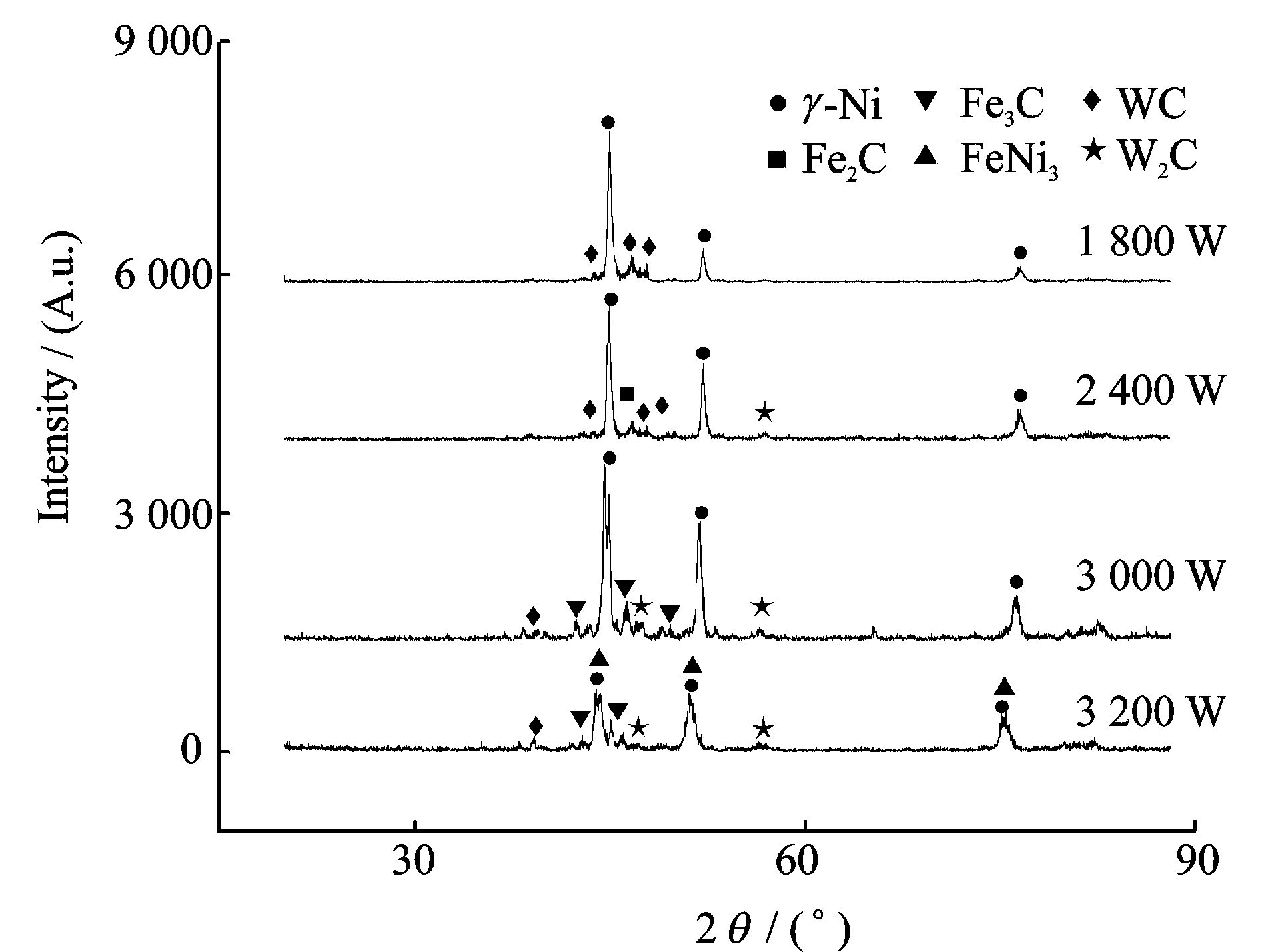

图 3 不同激光功率下试样的XRD图谱 Figure 3 XRD patterns of coating at different laser power |

2.2 涂层成分分析

图 3是激光功率为1 800,2 400,3 000和3 200 W时涂层的XRD分析图。由图可见,随着激光功率的增加熔覆层成分发生变化。当激光功率为1 800 W时,涂层基体为γ-Ni固溶体,其中存有大量WC;当功率为2 400 W时,涂层内伴有Fe2C生成;随着功率的增加,WC颗粒部分溶解,功率为3 000 W时,有Fe3C和W2C生成;当功率达到3 200 W时,熔池获得能量充足,池内对流加强,熔池成分更加均匀,促进了Ni和Fe的相互扩散,导致了Ni3Fe的生成。

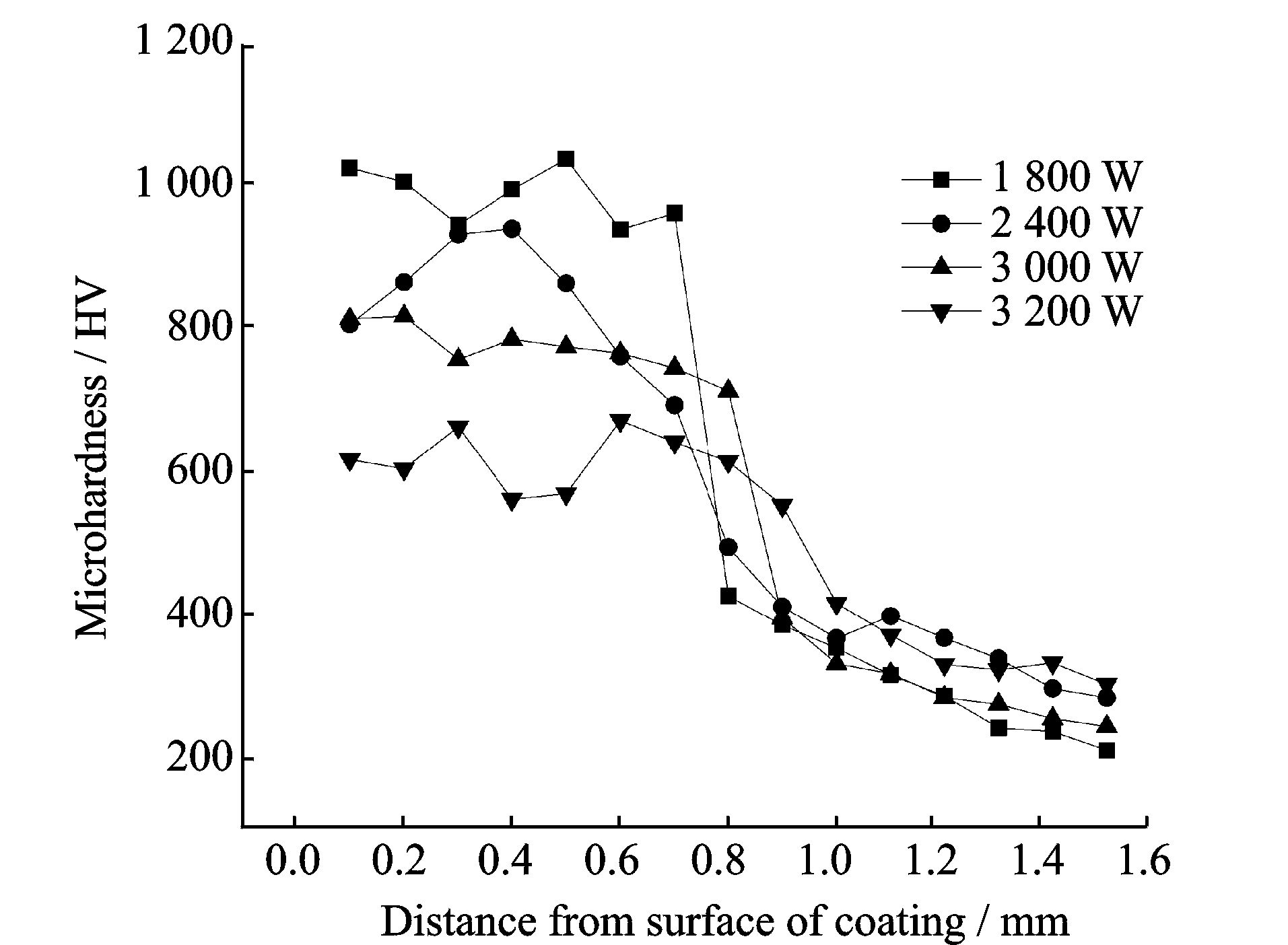

2.3 激光功率对显微硬度的影响图 4为不同激光功率下,沿熔覆层的最大深度方向由熔覆层的表面至基体的显微硬度分布曲线。由图可知,熔覆层中强化颗粒的存在使得熔覆层硬度明显高于基体。当激光功率为1 800 W时,显微硬度达到最大1 050 HV,随着激光功率的增加,熔覆层显微硬度呈递减趋势。导致这一现象的原因是:(1) 随着功率的增加,熔覆层组织粗化;(2) 随着激光功率的增加,稀释率因而增大,基体材料的混入降低了熔覆层的性能;(3) 当激光功率增大到3 200 W时,WC颗粒分解,使得涂层中的WC颗粒含量进一步减少,虽然分解后的C元素会与Ni,Fe等元素形成硬质碳化物,但无法弥补WC分解带来的影响,因此功率为3 200 W时熔覆层硬度有明显下降趋势。

|

图 4 不同激光功率下涂层显微硬度分布图 Figure 4 Microhardness of coating at different laser power |

2.4 涂层摩擦磨损性能分析

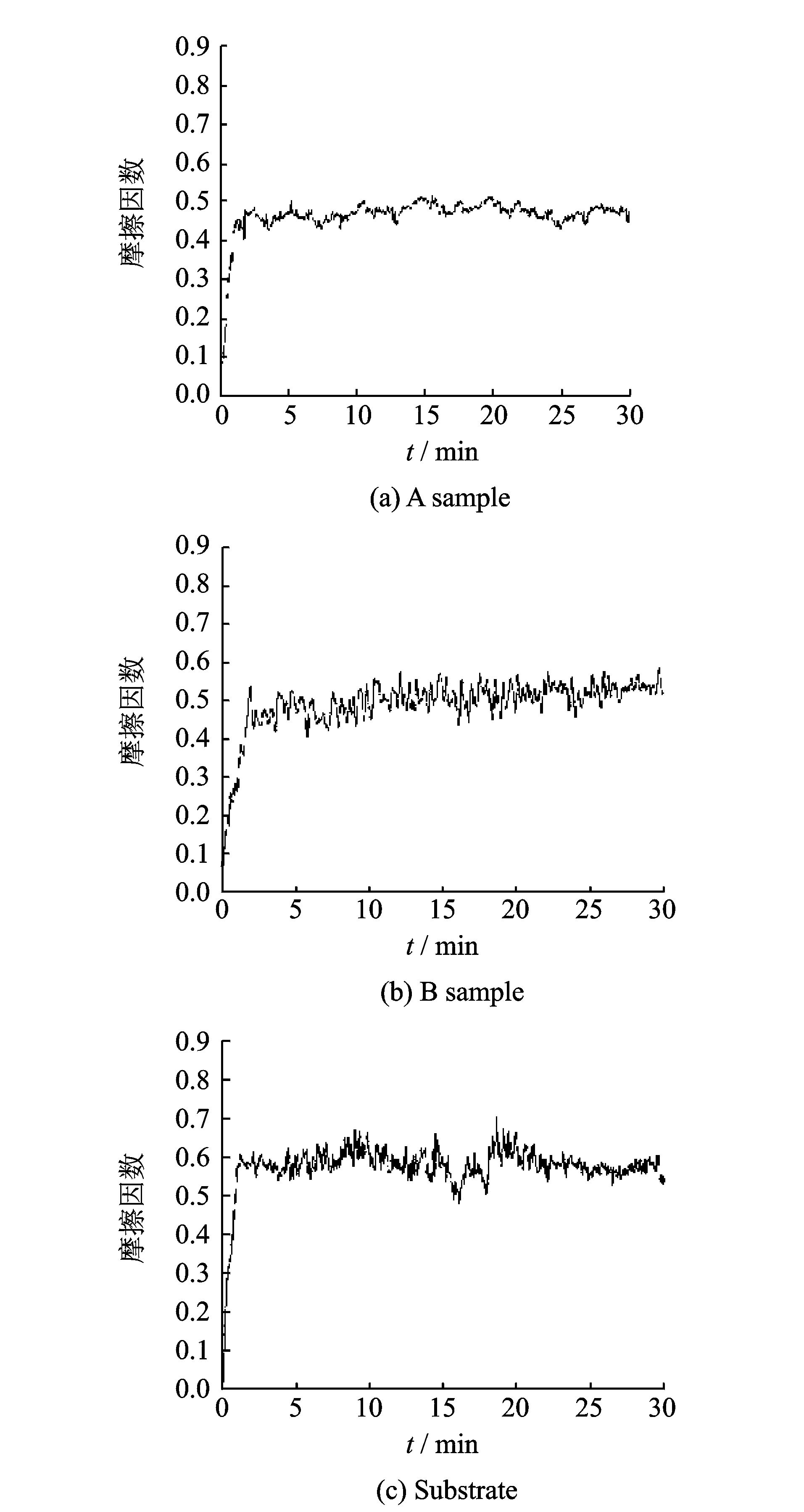

在性能测试试验中,本文采用扫描速度为420 mm/min,激光功率为2 400和3 200 W来制备试验工件A,B。图 5为试件A,B及基体的摩擦因数随时间变化的曲线图,由图可知试件A的涂层平均摩擦因数为0.471,B的涂层平均摩擦因数为0.516,而基体的平均摩擦因数为0.595。较于试件B,试件A由于WC颗粒的硬质强化作用,减小了熔覆层表面的粘着倾向,使得摩擦力减小,在其他条件不变的情况下,摩擦力矩随之减小,导致摩擦因数减小。

|

图 5 涂层和基体的摩擦因数-时间曲线 Figure 5 Friction coefficient of substrate v.s. time at various power coatings |

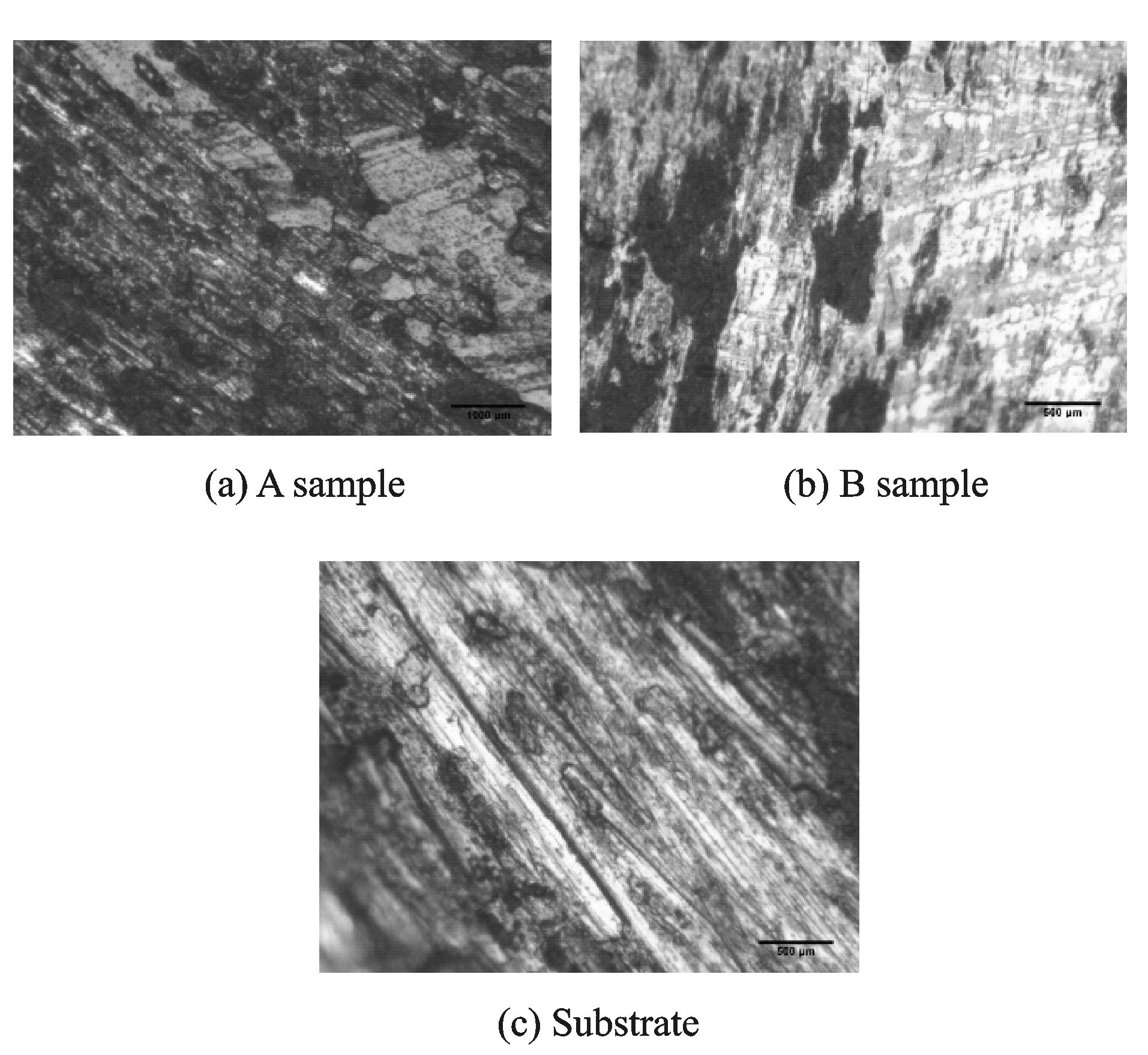

图 6为试样的磨损形貌图,从图 6(a)中可以看出,涂层的磨损痕迹由很多细小的犁沟和少数撕裂状凹槽以及较多的小平面构成,说明A试样的磨损为磨粒磨损和粘着磨损。分析认为,造成此种磨损形式的原因是A涂层中含有WC颗粒镶嵌在Ni基合金涂层中,在磨损试验过程中,摩擦副的相对滑动使耐磨性较差的Ni基合金受到犁削,持续的犁削过程使大量的Ni基合金损耗,使得WC颗粒裸露并逐渐开始脱落,脱落的WC颗粒又成为新的磨粒,在接下来的摩擦中对涂层起到犁削的作用。

|

图 6 基体和涂层的磨痕形貌图 Figure 6 Wear morphologies of substrate and coatings |

从图 6(b)中可以看出,B涂层的磨损痕迹出现了片状的撕裂和少量的犁沟现象,说明B涂层的磨损形式主要是粘着磨损。这是因为B中是以Fe-C化合物为强化相的涂层,在磨损试验中摩擦副在载荷的作用下,接触点发生变形甚至出现滑移,使得在摩擦表面形成一层吸附膜。持续的摩擦使涂层温度升高,吸附膜便吸附在接触面上,但吸附膜的粘结强度并不高,当摩擦面持续相对滑动或出现磨粒,吸附膜的粘结强度不能抵抗摩擦作用时,便会成片状脱落,造成粘着磨损。

从图 6(c)中可以看出,基体表面出现了深而宽的犁沟,表明基体表面是典型的磨粒磨损。在载荷的作用下基体表面材料被磨损脱落成为磨粒,随着摩擦的持续进行,基体表面出现犁沟,由于基体材料硬度小,脱落成为磨粒的材料被重新压入基体表面,形成塑性沟槽。

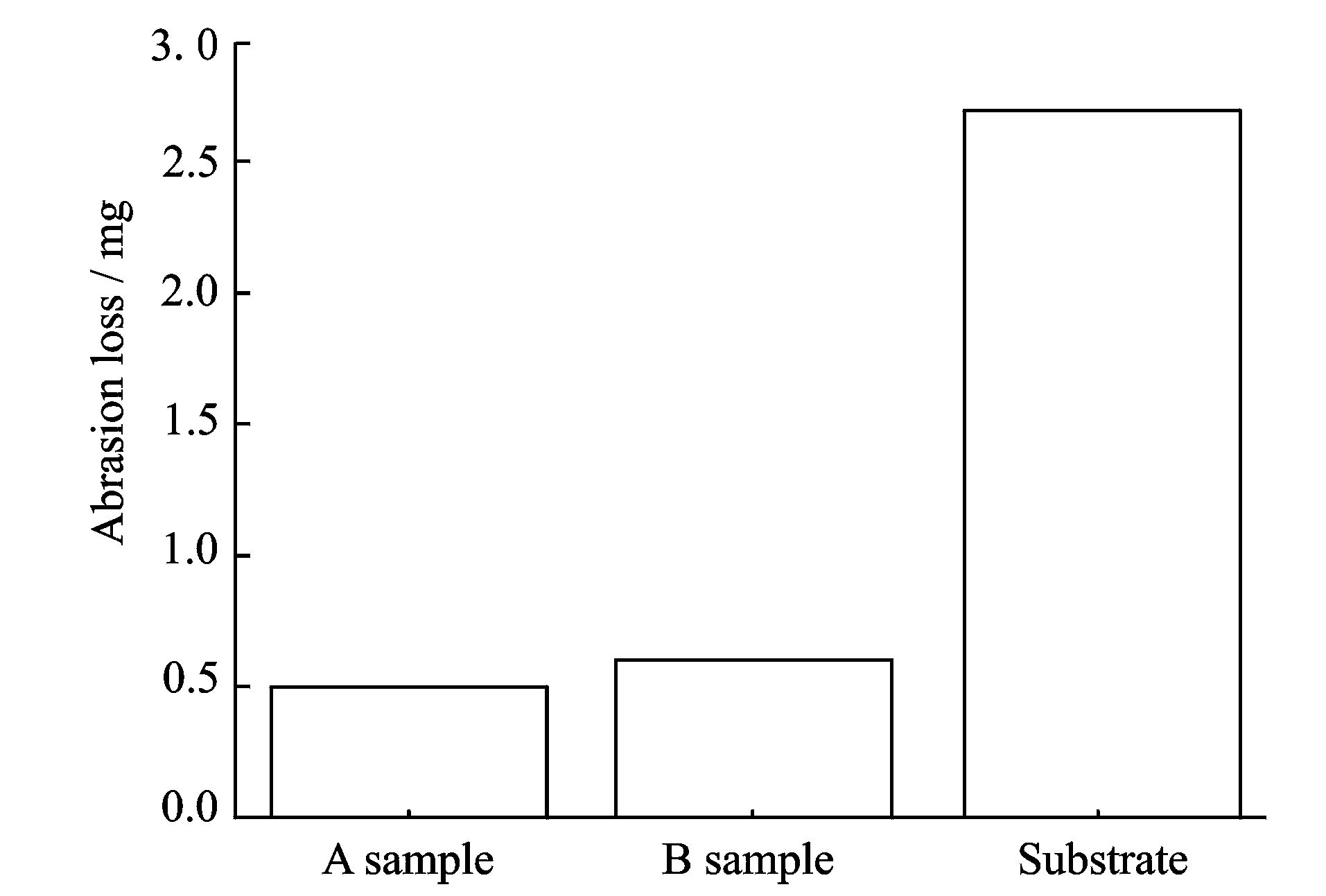

图 7为试样的磨损量,由图可知基材的磨损量最大,为2.7 mg,B试样的涂层磨损量次之,为0.6 mg,A试样的涂层磨损量最小,为0.5 mg。与基体试样相比,A和B的涂层使试样的耐磨性得到大幅提高,A的涂层耐磨性为基材的5.4倍,B为基材的4.5倍。这是因为A的涂层中含有高硬质相WC颗粒,提高了涂层的耐磨性;B中Fe-C化合物及FeNi3等硬质相的生成也提高了涂层的耐磨性。对比A与B,虽然A在硬度及摩擦因数方面具有优势,但在耐磨性能方面优势不明显。结合图 6(a)的磨损试验图,分析认为,试件A中的WC颗粒挤压了Ni基合金的液相空间,导致涂层的韧性下降,在磨损试验中,当受到磨擦的剪切应力时,WC颗粒容易脱落,造成磨损量的增加。

|

图 7 磨损量对比图 Figure 7 Contrast figures of abrasion loss |

3 结论

(1) 随着激光功率的增大,涂层组织呈增大趋势。

(2) 基材表面制备Ni包WC涂层大大提高了基材表面硬度。当功率为1 800 W时,硬度达到最大值1 050 HV,且随着激光功率的增大,涂层中WC颗粒逐渐分解为Fe-C化合物作为强化相,涂层硬度呈下降趋势。

(3) 相较于基材,Ni包WC涂层提高了试件的耐磨性,在同等磨损试验条件下,涂层磨损量仅为基材的1/5。虽然在较小功率涂层中WC颗粒对涂层硬度提高作用较大,但其在磨损环境下WC颗粒易脱落而增加了涂层的磨损量。因此,激光功率对涂层磨损量影响不明显。

| [1] | Huang Bin, Xiong Weihao, Yao Zhenhua, et al. Effect of WC content on microstructure and mechanical properties of Ni3Al-bonded cermets[J]. Ceramics International, 2016, 42(4): 5291–5298. DOI:10.1016/j.ceramint.2015.12.058 |

| [2] | St-Georges L. Development and characterization of composite Ni-Cr+WC laser cladding[J]. Wear, 2007, 263(1): 562–566. |

| [3] |

吴琦, 罗玉梅, 刘红斌, 等.

杯形砂轮精密磨削WC-Co涂层的磨削力[J]. 南京航空航天大学学报, 2007, 39(2): 134–138.

Wu Qi, Luo Yumei, Liu Hongbin, et al. Grinding force in precision machining of WC-Co coating by cup wheel[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2007, 39(2): 134–138. |

| [4] | Nejat Y S, Muharrem Yilmaz. Improvement of wear resistance of wire drawing rolls with Cr-Ni-B-Si+WC thermal spraying powders[J]. Surface and Coatings Technology, 2008, 202(13): 3136–3141. DOI:10.1016/j.surfcoat.2007.11.022 |

| [5] |

张京贤. 激光、等离子重熔等离子喷涂Ni包WC涂层参数优化与耐蚀性研究[D].南京:河海大学,2007

Zhang Jingxian. Study on parameter optimization and corrosion resistance of laser/plasma remelting plasma-sprayed Ni-coated WC coatings[D]. Nanjing:Hohai University,2007. |

| [6] |

揭晓华, 潘振鹏, 卢国辉, 等.

工艺参数对Ni包WC爆炸喷涂涂层组织与耐磨性能的影响[J]. 材料工程, 2003, 11(4): 7–10.

Jie Xiaohua, Pan Zhenpeng, Lu Guohui, et al. Effect of processes parameter on the microstructure and wear resistance of WC-Ni ceramic coating prepared by detonation gun spraying[J]. Journal of Materials Engineering, 2003, 11(4): 7–10. |

| [7] | Zhou Shengfeng, Zeng Xiaoyan, Hu Qianwu, et al. Analysis of crack behavior for Ni based WC composite coating by laser cladding and crack free realization[J]. Applied Surface Science, 2008, 255(5): 1646–1653. DOI:10.1016/j.apsusc.2008.04.003 |

| [8] |

林晓燕, 谢国治, 王泽华, 等.

等离子喷涂Ni包WC陶瓷涂层激光重熔研究[J]. 陶瓷学报, 2005(4): 257–260.

Lin Xiaoyan, Xie Guozhi, Wang Zehua, et al. Study laser remelting of plasma-sprayed Ni-coated WC ceramic coatings[J]. Ceramic Journal, 2005(4): 257–260. |

| [9] | Song L, Mazumder J. Feedback control of melt pool temperature during laser cladding process[J]. IEEE Transactions on Control Systems Technology, 2011, 19(19): 1349–1356. |

| [10] |

高雪松, 田宗军, 黄因慧, 等.

高频感应辅助激光熔覆MCrAlY涂层的微观组织及其抗氧化性能[J]. 南京航空航天大学学报, 2012, 44(1): 37–42.

Gao Xuesong, Tian Zongjun, Huang Yinhui, et al. Microstructure and anti-oxidation of MCrAlY coating by high-frequency induction aided laser cladding[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2012, 44(1): 37–42. |

| [11] |

王培, 李争显, 黄春良, 等.

TC4钛合金表面激光熔覆Ni包WC复合涂层研究[J]. 钛工业进展, 2014(3): 39–42.

Wang Pei, Li Zhengxian, Huang Chunliang, et al. Research of Ni/WC composite coatings on TC4 titanium alloy by laser cladding[J]. Titanium Industry Progress, 2014(3): 39–42. |

| [12] |

梁二军, 梁会琴, 晁明举, 等.

三种形态WC对Ni60激光熔覆层的不同影响[J]. 激光杂志, 2006(2): 66–68.

Liang Er′jun, Liang Huiqin, Chao Mingju, et al. Effect of three types of WC on the laser cladding layers of Ni60 alloy[J]. Laser Journal, 2006(2): 66–68. |

| [13] | Huang C H, Lin Y C, Deng J, et al. Hot tensile deformation behaviors and constitutive model of 42CrMo steel[J]. Materials & Design, 2014, 53(1): 349–356. |

2016, Vol. 48

2016, Vol. 48