传统固结磨料工具缺乏对磨粒的高结合把持强度[1],而钎焊金刚石工具凭借高温钎焊时在磨粒、钎料及基体界面间发生的溶解、浸润、扩散、化合之类的相互作用从根本上改善了三者间的结合强度,具有对磨粒把持强度高的特点[2-4]。目前研究大多集中于采用活性钎料实现无镀膜金刚石的钎焊及其工具修整应用[5-7],然而在高温真空钎焊过程中,无镀膜金刚石磨粒易受腐蚀和热损伤,同时较高的界面能使得磨粒不能被一般胎体金属材料浸润而牢固连接。表面预金属化可有效改善金刚石与粘结金属的润湿性,并适度控制反应损伤[8-9]。有学者采用Ni-Cr合金真空钎焊无镀覆和镀钛金刚石,发现钎焊后在金刚石表面形成一层枝状物质;也有学者采用Cu-10Sn-5Ti钎料钎焊镀钛金刚石,发现金刚石由于镀层的保护隔离作用,大大降低了石墨化,冲击强度只下降1.1%左右[10-12]。然而,Ni-Cr合金钎料熔点较高使得钎焊过程中金刚石本身强度降幅较大,且Ni-Cr合金中含有触媒元素Ni,Fe等,可能导致金刚石向石墨转变,造成磨粒热损伤[12]。Cu-Sn-Ti钎料与Ag-Cu-Ti钎料性能相近,但Cu-Sn-Ti钎料中由于Sn的存在使得Ti的活性降低导致润湿性下降;Ag-Cu-Ti钎料熔点低、塑韧性好、流动性强,且镀钛金刚石表面主要是薄层TiC,一定程度上会抑制钎料的流动性[2],可使钎料层不会因为过分流淌偏聚导致厚度不均进而影响磨粒出露高度。另外,Ag-Cu-Ti钎料钎焊金刚石工艺相对更为成熟,因此,本文选用Ag-Cu-Ti钎料进行钎焊试验。综上,选用Ag-Cu-Ti合金粉末在加热温度920 ℃保温时间8 min条件下真空钎焊镀钛金刚石,采用X射线衍射仪、扫描电镜和能谱仪探测了优化工艺条件下钎焊磨粒表面镀层完好及破损处新生TiC物相形貌和结合界面微观组织分层现象,并对界面反应进行热力学分析,同时从Ti、C等原子动态扩散行为方面探索镀层处新生化合物形貌差异的形成原因,以期后续对镀钛金刚石钎焊工具的研究制作提供理论指导。

1 试验条件及方法试验中所用金刚石为YK-9-T型镀钛金刚石,粒度为40/45(380~325μm),金属基体材料为45#钢,选用Ag-Cu-Ti合金粉末(Ti含量5%)为钎料,用量选择为80mg/cm2,采用精度为0.1mg的Adventurer型分析天平进行称量。参照文献[12]论述,在VAF-20型真空炉中进行不同温度,不同保温时间预钎焊试验,结果表明在钎焊温度920℃,保温时间8min条件下,钎料表面均匀致密,磨粒晶形完整、棱角分明。钎焊前,用砂纸对钢基体表面进行适当打磨,并对基体和磨粒进行超声清洗来达到去油去污的目的。

采用日本电子公司(JOEL)JSM-6300型扫描电镜观察磨粒表面生成物形貌及磨粒-钎料、钎料-基体界面微区分层结构;美国KEVEX公司X射线能谱仪分析界面结合区及表面生成物成分,并对Ag,Cu,Ti,C等元素进行线扫描来研究元素扩散分布特征;X射线衍射仪对镀钛金刚石磨粒及表面生成物相进行分析。

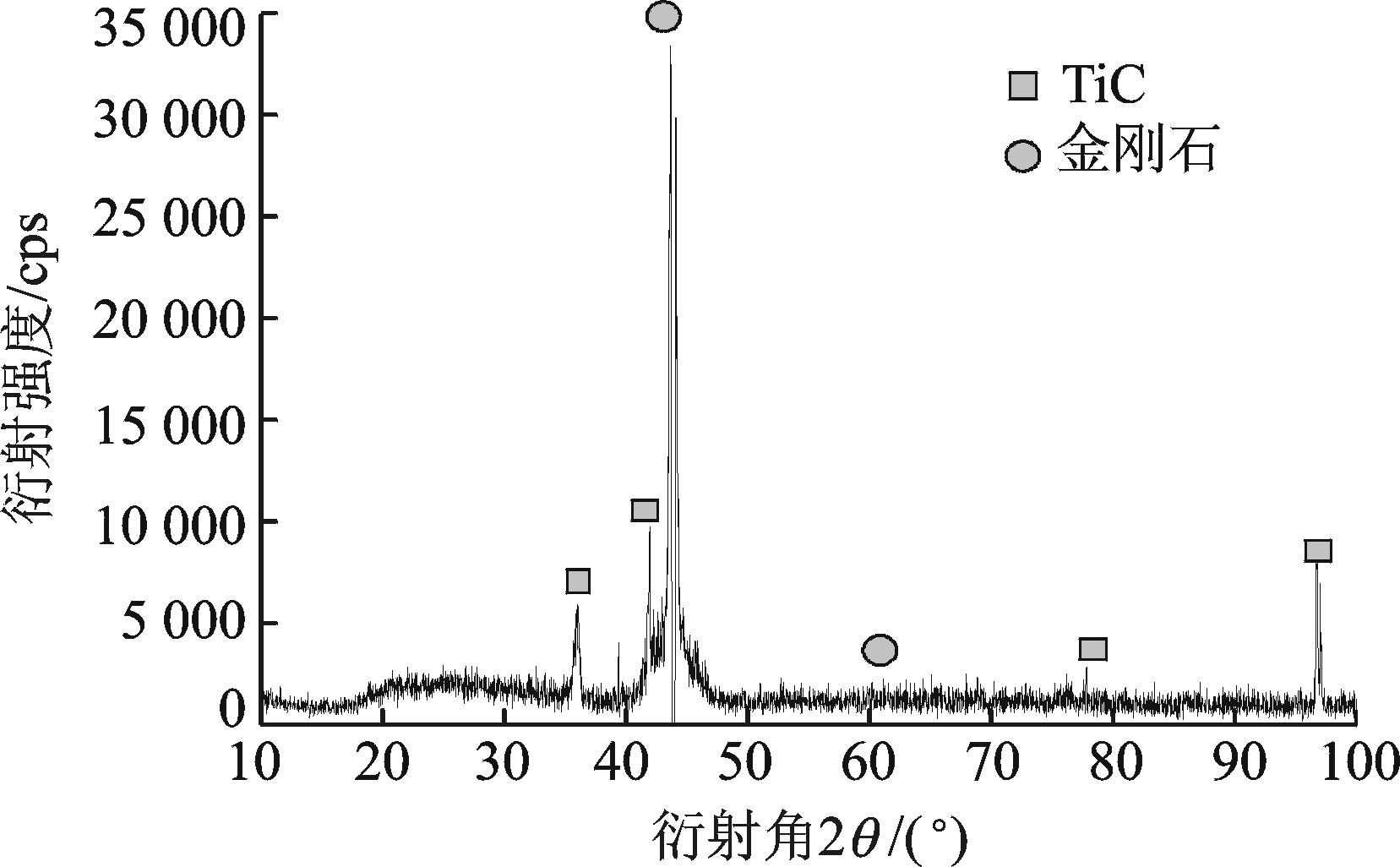

2 试验结果及分析 2.1 镀钛金刚石表面结构形貌分析运用X射线衍射仪分析镀钛金刚石磨粒表面结构,如图 1所示。

|

图 1 镀钛金刚石磨粒X射线衍射谱 Figure 1 XRD analysis of Ti-coated diamond |

由图可知,主要衍射峰为金刚石与TiC,表明镀层主体结构为TiC。这主要是由于镀覆过程中,较小的C原子插入到Ti密堆积点阵的八面体位置形成面心立方结构,Ti与C不断发生反应生成TiC[13]附着于金刚石表面。

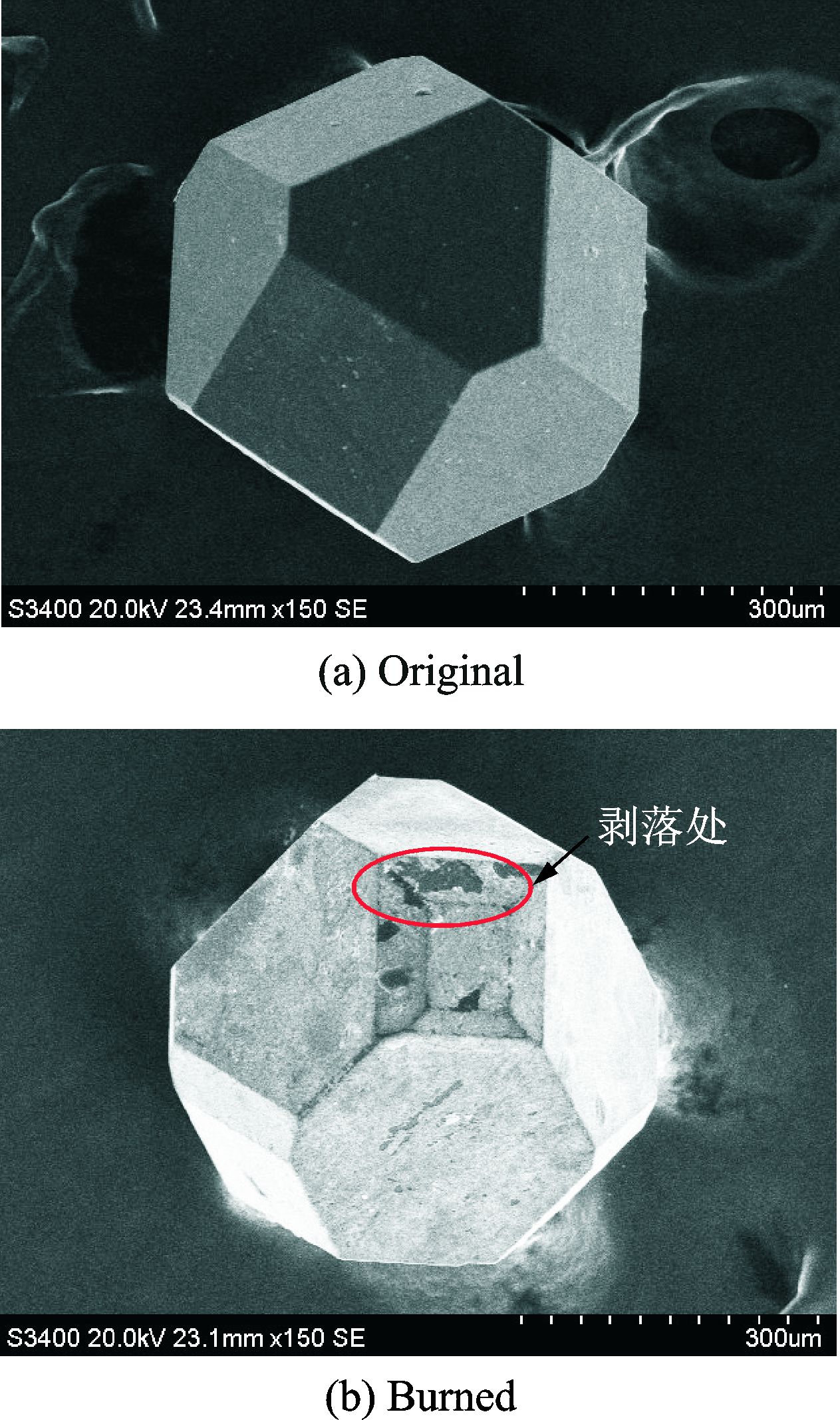

采用扫描电镜观察原始及920 ℃真空空烧条件下镀钛金刚石表面形貌,如图 2所示。镀钛金刚石多为八面体,表面形貌完整;对磨粒进行真空空烧发现,小部分镀层出现开裂剥落现象,主要是由于温度升高时,镀钛金刚石磨粒内部残留的触媒金属Ni,Fe等受热膨胀(热膨胀系数均在12×10-6/K以上),而金刚石材料的热膨胀系数约为4.2×10-6/K,因此触媒金属的膨胀会使金刚石承受很大张应力。在这种热应力作用下,小部分镀层发生破损。

|

图 2 镀钛金刚石磨粒微观形貌 Figure 2 Micro-topography of Ti-coated diamond |

2.2 镀钛金刚石与Ag-Cu-Ti合金结合界面微观结构分析及元素迁移分布特征

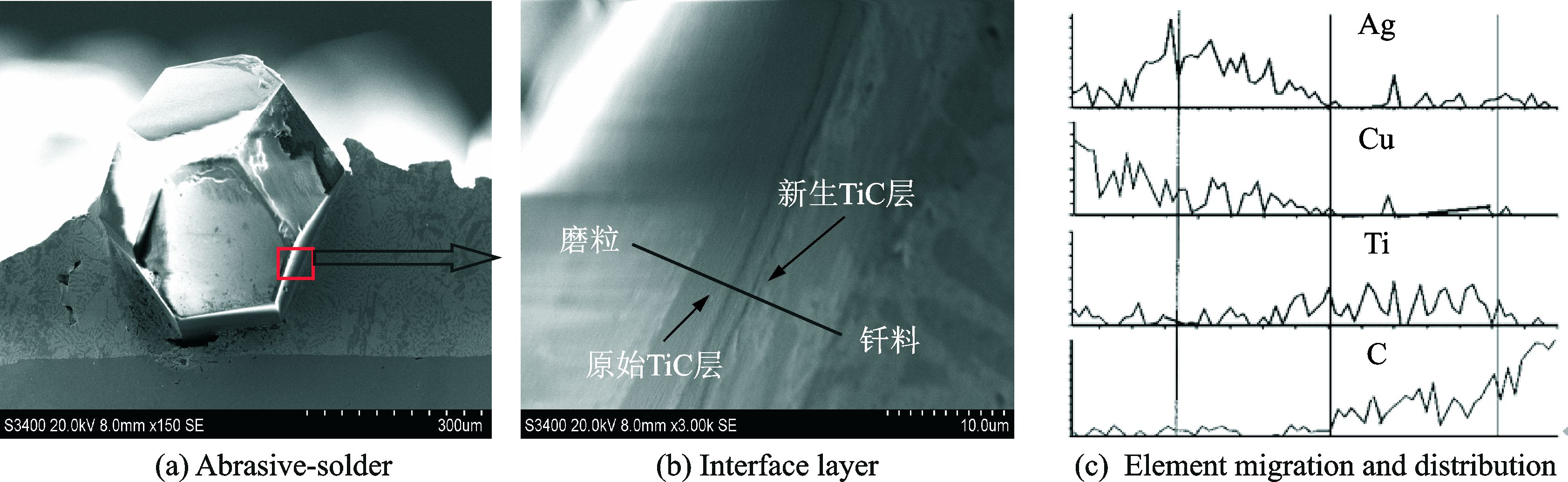

由上述试验可知,镀钛金刚石镀层主体结构为TiC,且空烧后小部分镀层会出现破损,但其钎焊结合界面结构尚待研究,因此,为确认镀钛金刚石磨粒与钎料间是否有元素迁移扩散分布及化学反应发生,需对结合界面进一步测试。将钎焊试样沿磨粒与钎料的结合截面剖开后进行打磨抛光,在扫描电镜下观察,结果如图 3所示。钎料与钢基体结合紧密,且在镀钛金刚石磨粒表面爬升良好,磨粒出露高度约为60%,表面光滑,富有光泽,无明显块状破碎,如图 3(a)所示。图 3(b)为镀钛金刚石磨粒与Ag-Cu-Ti合金钎焊接头扫描电镜(Scanning electronic microscopy,SEM)照片(红色区域放大),可以看出,在磨粒-钎料结合界面处有明显的灰黑色分层结构,靠近磨粒一侧的为原TiC层,厚度均匀,约为0.8 μm,与镀覆工艺有关;靠近钎料一侧的为新生TiC层,厚度约为5 μm。原TiC层与新生层紧密相连,层间有明显界限,但并无过渡结构,这可能是因为镀钛金刚石磨粒表面有杂质等粘附物使得新生层与原镀层不能很好贴合。

|

图 3 镀钛金刚石磨粒与Ag-Cu-Ti钎料界面结合特征 Figure 3 Interface characteristics of Ti-coated diamond and Ag-Cu-Ti alloy |

图 3(c)为钎焊结合界面的元素能谱线扫描分析结果,可以发现真空钎焊过程钎料中的Ag和Cu基本上不参与镀钛金刚石的界面化学反应,钎料层内Ag,Cu分布基本上互补。界面结合处Ti元素具有明显的浓度梯度,从钎料层向金刚石磨粒沿图中直线方向Ti原子浓度呈递增趋势,并出现一定宽度的台阶,且Ti,C元素分布趋势变化平缓,在远离中间界面区,Ti元素含量微乎其微。虽然金刚石表面镀覆了一层TiC膜,但该膜很薄(约0.8 μm);钎焊过程中,一方面,C原子穿过镀膜与扩散偏聚的Ti原子反应生成TiC沿原TiC层继续生长,并对金刚石起到隔热保护作用;另一方面,若存在热膨胀系数不同引发的内应力导致镀膜部分开裂脱落等现象,熔融钎料中的Ti元素可直接在金刚石表面形成碳化物,实现金刚石与钎料之间的冶金结合。

2.3 镀钛金刚石与Ag-Cu-Ti合金界面反应机理与生成物物相分析由微观界面层电镜照片可知结合处TiC出现组织分层现象,为此,需对其钎焊机理进行探索研究,而镀钛金刚石磨粒与Ag-Cu-Ti钎料的钎焊结合机理主要归于活性元素Ti向磨粒表面迁移扩散并发生化学反应。高温真空钎焊过程中,熔融钎料中的Ti原子向镀钛金刚石磨粒表面偏聚与穿过镀层扩散的C原子进行反应生成碳化物,界面反应可表示为Ti+C=TiC。查热力学数据手册可得,该反应Gibbs生成自由能ΔG =-184.338+0.0064T(T为温度),计算结果表明,在温度介于1173~1213 K(即900~940℃)范围内,ΔG均为负值。据此,在本文试验工艺参数下,该反应均可正向进行,进而在镀层表面及破损处反应形成TiC并不断长大。

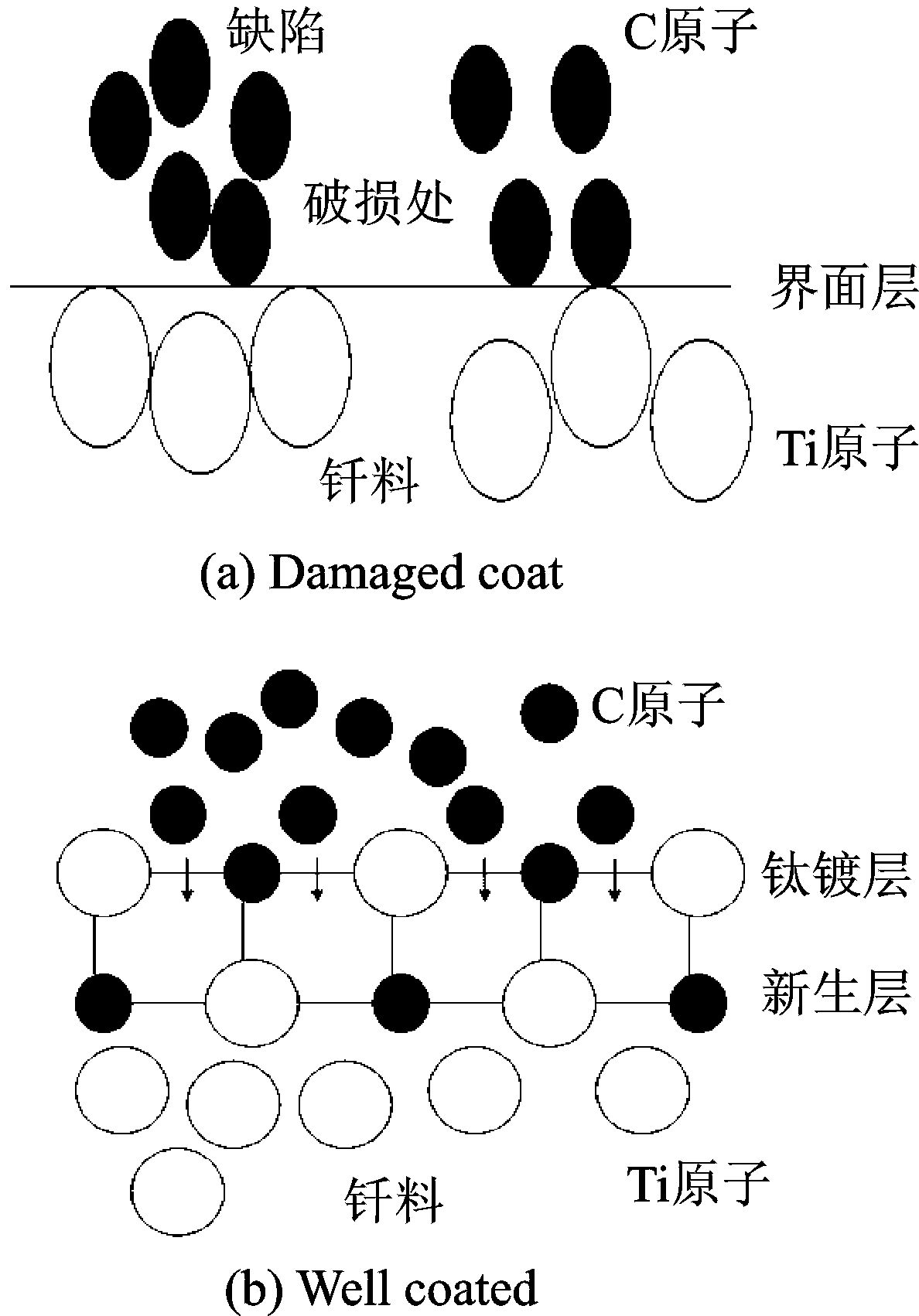

查阅资料可知,TiC化学组成为TiCx,x表示C与Ti原子比,通常为0.47~0.99,晶体结构为立方密堆积,晶格常数为0.432 8 nm,Ti-C键长约为0.17 nm,C原子直径为0.14 nm,所以C原子可穿过晶体间隙扩散至镀层表面,与熔融钎料中偏聚的Ti原子进行化学反应。在镀层破损处,金刚石表面直接与钎料接触,由于磨粒存在缺陷,晶格发生畸变,C原子处于不稳定状态,受热吸收能量易从原位置振荡游离,与Ti原子优先反应生成TiC,如图 4(a)所示。

|

图 4 镀钛金刚石钎焊机理示意图 Figure 4 Brazing mechanism schematic diagram of Ti-coated diamond |

在镀层完好处,游离C原子杂乱无章运动,但要越过镀层必须通过TiC晶体,而晶体间隙所形成的通道由于键长与原子直径的限制每次只能允许一个C原子通过,与偏聚在镀层表面的Ti原子依次有序结合,如图 4(b)所示。

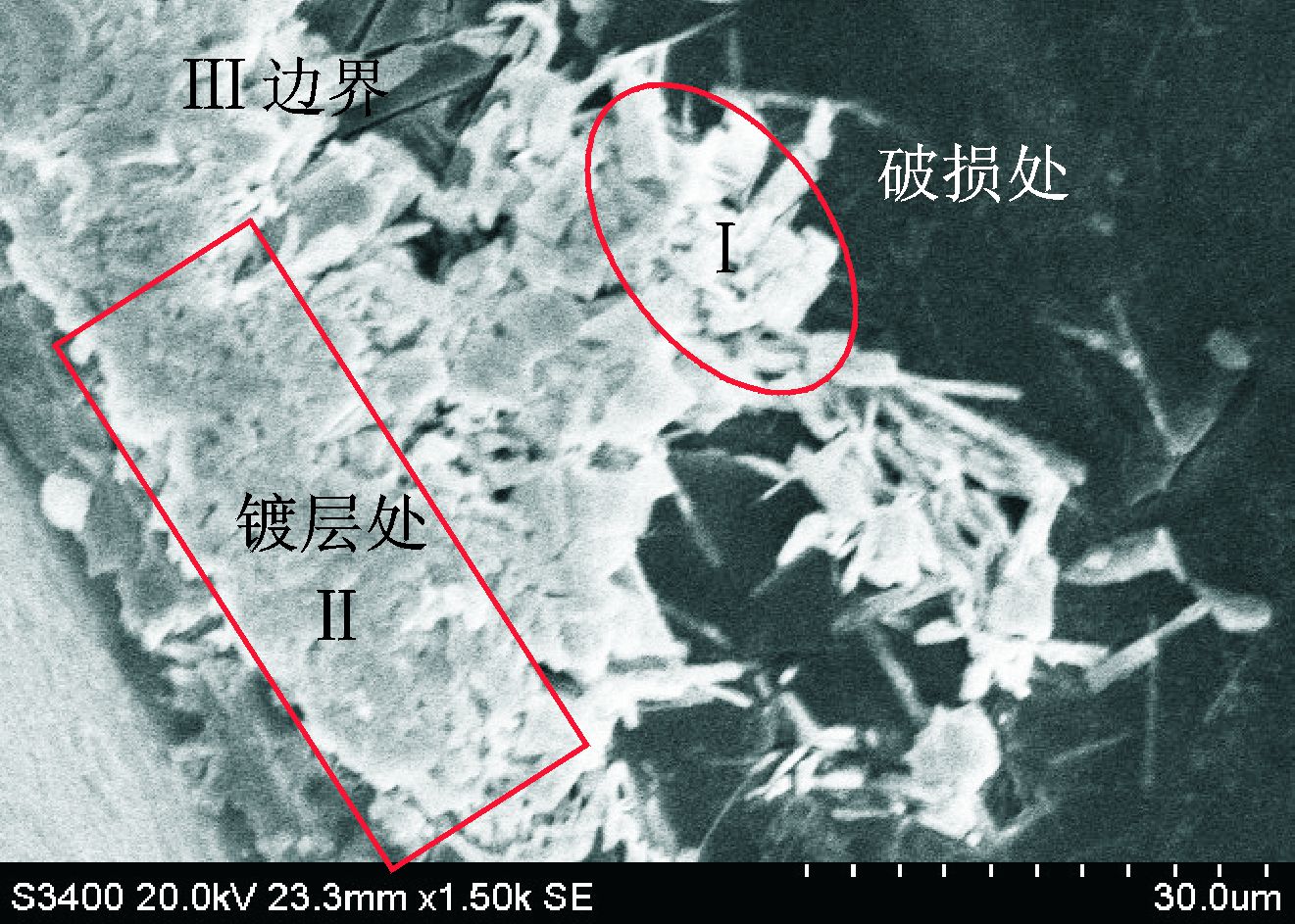

由上述分析可知,Ti元素可与C元素发生反应,在界面结合微区生成TiC,该化合物具有良好的化学稳定性,除HNO3,HF和卤素外耐大多数的酸腐蚀,故为深入分析钎焊镀钛金刚石磨粒表面镀层完好处及破损处新生化合物形貌特征差异,对钎焊试样进行电解腐蚀(电解液10%Vol HNO3,电压12 V,钎焊试样作阳极,碳钢作阴极),然后清洗,通过扫描电镜观察表面生成碳化物形貌,如图 5所示。

|

图 5 钎焊镀钛金刚石表面化合物微观形貌图 Figure 5 Surface compound microstructure of brazing Ti-coated diamond |

在镀层破损处,有针状化合物沿金刚石表面生长,长度约4 μm,宽度约1.5 μm,如图 5中Ⅰ处所示,这是因为金刚石表面存在生长台阶、位错露头等缺陷,钎焊过程中化合反应生成的TiC以缺陷点为中心,在金刚石表面形核呈点状析出并针状长大,直至TiC与熔融钎料达到平衡,且生长方向受金刚石颗粒的晶向指数和晶面指数的影响。在镀层完好处,新生TiC不会在缺陷点处集中生长,而是在镀层表面均匀分散形核长大,并连成片状,如图 5中Ⅱ处所示,这主要是由于镀层晶体结构限制了C原子的无规则运动使得新生TiC以短针状形态分散生长,但由于游离C原子被镀层均匀分配导致新生TiC在自由生长的同时不断与邻近区域TiC连成片状且致密有序。由于镀层表面偏聚的Ti原子会受到破损处游离C原子的吸引而侧向迁移形成碳化物,因此在破损边缘处可见有棒状化合物侧向生长,如图 5中Ⅲ处所示。

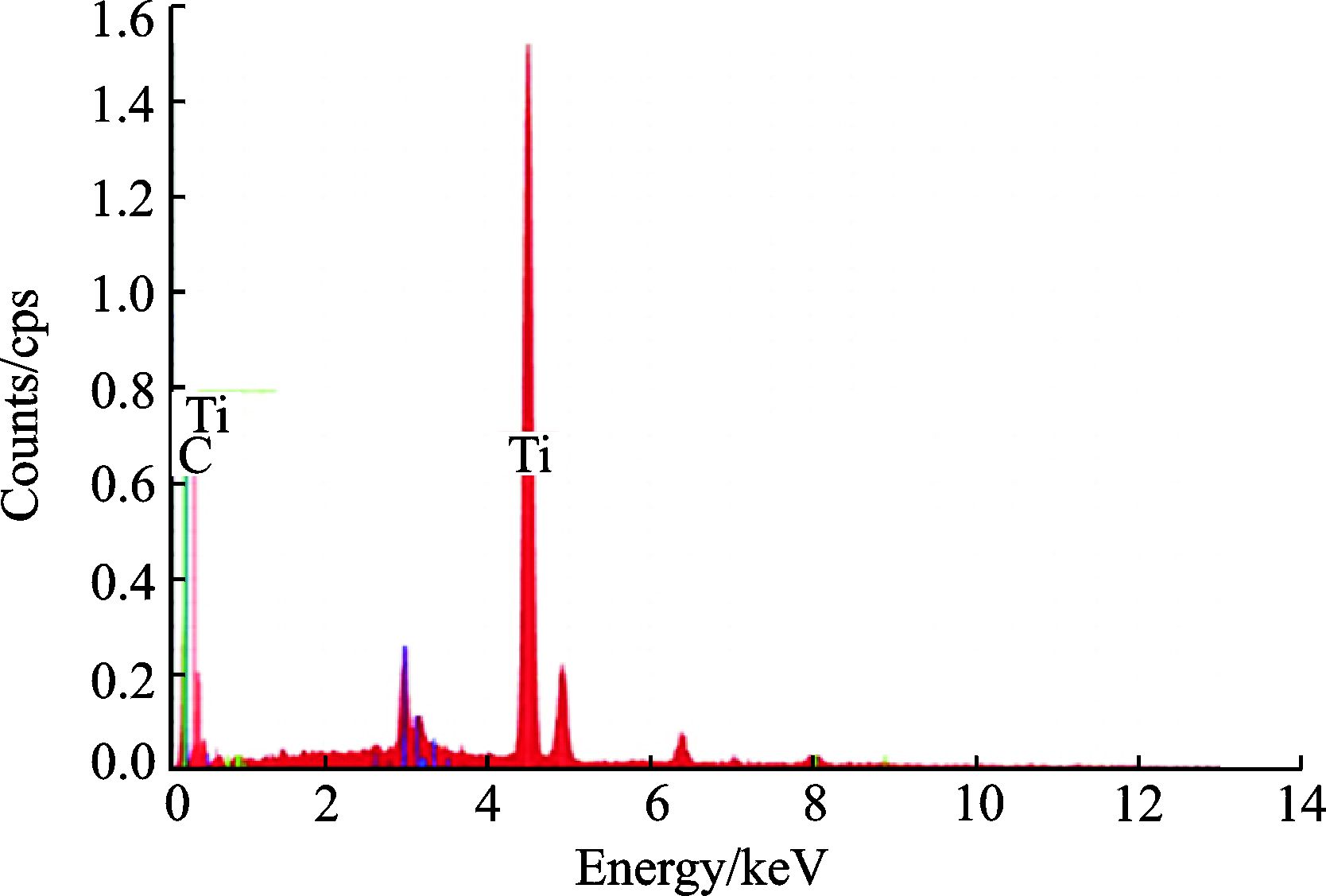

图 6所示为镀钛金刚石表面新生枝片状化合物能谱图。

|

图 6 化合物能谱图 Figure 6 EDS diagram of compound |

由图可知,在镀层表面及破损处生长出的新相主要成分为Ti和C两种元素,定量分析显示Ti与C原子比为38.5∶36.8,约为1∶1,推断该化合物为TiC。

3 结论(1) 金刚石表面的钛镀层并不是单一钛的附着层,而是厚度约为0.8 μm的薄层TiC;钎焊过程新生TiC层厚度约5 μm,与原镀层连接紧密,有明显分层现象。

(2) 镀钛金刚石钎焊后表层碳化物在镀层处呈片状扩展;在破损处呈针状,长度约4 μm,宽度约1.5 μm;在边缘处呈棒状侧向生长。

(3) 镀层的晶体结构限制了游离C原子的无规则运动,使得新生TiC均匀分散形核并长大。

| [1] | James Sung C, Michael Sung. The brazing of diamond[J]. Journal of Refractory Metals & Hard Materials, 2009, 27: 382–393. |

| [2] |

丁兰英, 傅玉灿, 陈燕, 等.

Ag-Cu-Ti/TiC复合钎料钎焊细粒度金刚石的研究[J]. 人工晶体学报, 2013, 42(8): 1510–1514.

Ding Lanying, Fu Yucan, Chen Yan, et al. Brazing of fine diamond grains using composite fillers of Ag-Cu-Ti alloy and TiC particles[J]. Journal of Synthetic Crystals, 2013, 42(8): 1510–1514. |

| [3] |

徐九华, 牟娟, 陈燕, 等.

钎焊金刚石套料钻CFRP制孔研究[J]. 南京航空航天大学学报, 2012, 44(5): 747–753.

Xu Jiuhua, Mu Juan, Chen Yan, et al. Analysis on CFRP hole making with brazed diamond core drill[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2012, 44(5): 747–753. |

| [4] | Li Qilin, Xu Jiuhua, Su Honghua. Simulation of temperature field in ultra-high frequency induction heating and verification[J]. Trasaction of Nanjing University of Aeronautics & Astronautics, 2013, 30(2): 155–161. |

| [5] | Lee C H, Ham J O, Song M S, et al. The interfacial reaction between diamond grit and Ni-based brazing filler metal[J]. Materials Transactions, 2007, 48(4): 889–891. DOI:10.2320/matertrans.48.889 |

| [6] | Klotz U E, Khalid F A, Elsener H R, et al. Nanocrystalline phases and epitaxial interface reactions during brazing of diamond grits with silver based Incusil-ABA alloy[J]. Diamond & Related Materials, 2006, 15: 1520–1524. |

| [7] |

张昆, 苏宏华, 徐旺, 等.

碟轮修整单层钎焊金刚石砂轮对磨削SiC的材料去除机理的影响[J]. 南京航空航天大学学报, 2014, 44(5): 732–737.

Zhang Kun, Su Honghua, Xu Wang, et al. Influence of plate wheel dressing of monolayer brazed diamond wheel on material removal mechanism in SiC grinding[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2014, 44(5): 732–737. |

| [8] |

李晋尧, 张岩铭.

金刚石表面镀Ti对金刚石制品性能的影响[J]. 稀有金属材料与工程, 1996, 25(3): 26–29.

Li Jinyao, Zhang Yanming. Influence of Ti-coated surface to the diamond products performance[J]. Rare Metal Materials and Engineering, 1996, 25(3): 26–29. |

| [9] | Yamazaki T, Suzumura A. Role of the reaction product in the solidification of Ag-Cu-Ti filler for brazing diamond[J]. Journal of Materials Science, 1998, 33: 1379–1384. DOI:10.1023/A:1004370919502 |

| [10] |

邓朝晖, 伍俏平, 张荣辉, 等.

铜基钎料真空钎焊镀钛金刚石[J]. 硅酸盐学报, 2011, 39(2): 343–348.

Deng Zhaohui, Wu Qiaoping, Zhang Ronghui, et al. Vacuum brazing of Ti-coated diamonds with cu-based alloy powder[J]. Journal of the Chinese Ceramic Society, 2011, 39(2): 343–348. |

| [11] |

邵浩明, 王进保, 孙浩, 等.

真空钎焊无镀覆和镀钛金刚石磨粒的实验研究[J]. 超硬材料工程, 2008, 20(4): 7–10.

Shao Haoming, Wang Jinbao, Sun Hao, et al. Experimental research on vacuum brazing of Ti-coated diamond and un-coated diamond abrasives[J]. Superhard Material Engineering, 2008, 20(4): 7–10. |

| [12] |

陈燕. 高温钎焊金刚石磨料热损伤分析及其控制对策的基础研究[D]. 南京: 南京航空航天大学, 2008

Chen Yan. Fundamental research on thermal damage of brazed diamond and its control strategy[D]. Nanjing:Nanjing University of Aeronautics and Astronautics, 2008. |

| [13] |

陈代刚, 于家康, 于威, 等.

镀层厚度对镀钛金刚石/铝复合材料热导率的影响[J]. 中国有色金属学报, 2013, 23(1): 802–808.

Chen Daigang, Yu Jiakang, Yu Wei, et al. Effect of coating thickness on thermal conductivity of Ti-coated diamond/Al composites[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(1): 802–808. |

2016, Vol. 48

2016, Vol. 48