Ti40阻燃钛合金是一种单一β相钛合金,具有较高的硬度(HRC36),并且富含V、Cr等耐磨性元同时又具有较高的强度和韧性,是新一代航空发动机机匣零件的重要材料。但是,Ti40阻燃钛合金优异的力学性能也给切削加工带来了巨大挑战,如导致硬质合金刀具磨损快,寿命短,加工表面质量差等问题颇为突出。前期研究发现,同等条件下,硬质合金刀具铣削Ti40阻燃钛合金的耐用度仅为铣削Ti-6Al-4V钛合金的1/6[1]。

聚晶金刚石(Polycrystalline diamond,PCD)刀具是在硬质合金基体上焊接一层厚度为0.5~1.0 mm的PCD复合片而制成的新型超硬刀具。它具有接近单晶金刚石的硬度、耐磨性,同时又具有较高的强度和导热能力,在钛合金高效精密切削加工中具有广阔应用前景[2-12]。目PCD刀具铣削钛合金的失效(包括磨损和破损)研究成为了现阶段切削技术研究的一项重点内容。例如,Rosemar等[2]研究了不同冷却条件下PCD刀具高速车削Ti-6Al-4V钛合金的失效行为,主要失效机理为粘结磨损和摩擦磨损。Nurul Amin等[3]发现PCD刀具高速端铣Ti-6Al-4V钛合金的主要失效机理为扩散磨损、摩擦磨损和边界磨损,而Li等[4]认为PCD刀具的主要失效机理为早期破损和粘结磨损,Oosthuizen等[5]发现PCD刀具失效时主要发生微崩刃和粘结磨损。Su[6]等的研究显示PCD刀具高速铣削TA15钛合金的失效机理主要为微崩刃、粘结磨损和扩散磨损。Moseley等[7]认为PCD刀具主要发生大块碎裂和微崩刃。需指出的是,虽然现阶段已有较多关于PCD刀具失效研究的报导,但有关金刚石粒度对PCD刀具铣削钛合金磨损和破损行为影响的规律与机理并不明确。这造成了如下不利现象:钛合金切削加工过程中,由于PCD刀具内部金刚石微粒大小的选择缺乏依据,主要凭经验选定,导致刀具耐用度低、加工成本高、质量不稳定。这些因素已成为制约PCD刀具在钛合金切削领域应用的瓶颈。

从目前的研究来看,PCD超硬刀具是实现Ti40阻燃钛合金高效精密切削加工的有效手段和方法之一,然而目前缺乏PCD刀具铣削加工Ti40材料的基础理论和数据支撑。有鉴于此,本文选用3种不同金刚石粒度的PCD刀具对Ti40阻燃钛合金进行铣削加工试验,探索金刚石粒度对PCD刀具磨损和破损行为的影响规律,揭示刀具失效机理。

1 试验条件试验选用Element Six公司生产的金刚石粒度分别为0.5,10和30 μm的3种PCD刀具。该类刀具实质是与硬质合金基体焊接而成的具有0.5 mm PCD厚度的聚晶金刚石刀具。其中,粒度为30 μm的PCD刀具是添加有2 μm粒度的金刚石微粒混合而制成的PCD刀具材料,30 μm金刚石微粒体积比约占75%。

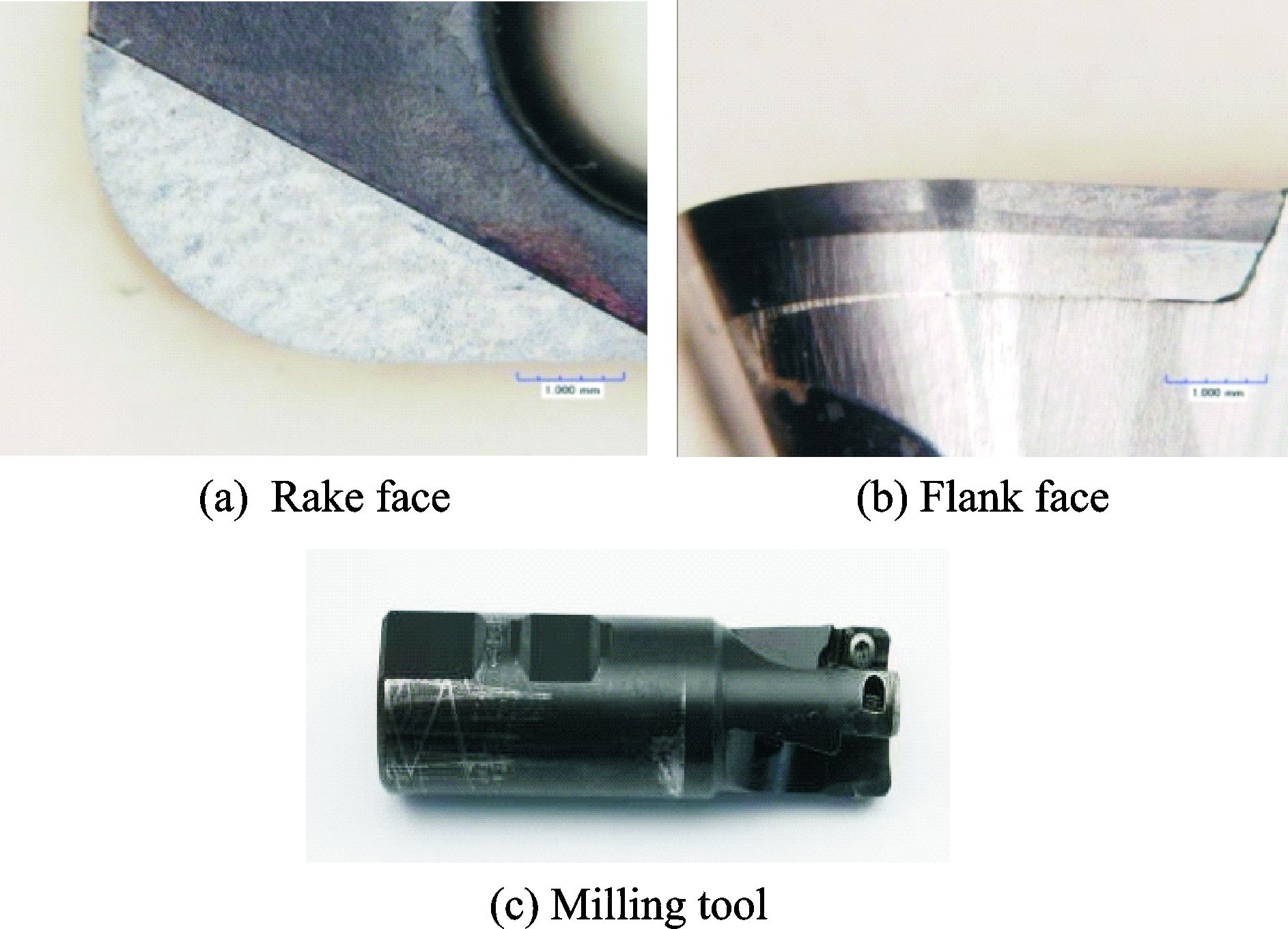

铣削试验在Micron UCP710五坐标高速加工中心进行,乳化液浇注冷却。刀杆型号为SECO XOEX120431R-M07,该刀杆外径为25 mm。焊接后的PCD刀具圆角半径为3.1 mm,修光刃0.2 mm,前角0°,后角10°。刀具前刀面、后刀面和刀杆如图 1所示。铣削方式为顺铣。为探讨金刚石粒度对PCD刀具失效的影响,铣削参数固定为切削速度60 m/min,径向切宽0.5 mm,每齿进给量0.05 mm,轴向切深3 mm。试验中,采用Kistler 9272测力仪测量铣削力,采用三维视频显微镜测量刀具磨损。磨钝标准取后刀面最大磨损量0.5 mm。刀具磨钝后,对PCD刀具进行清洗,然后采用HITACHI S-3400N Ⅱ型扫描电镜观察刀具磨损的微观形貌。

|

图 1 PCD刀具形貌 Figure 1 PCD tool morphology |

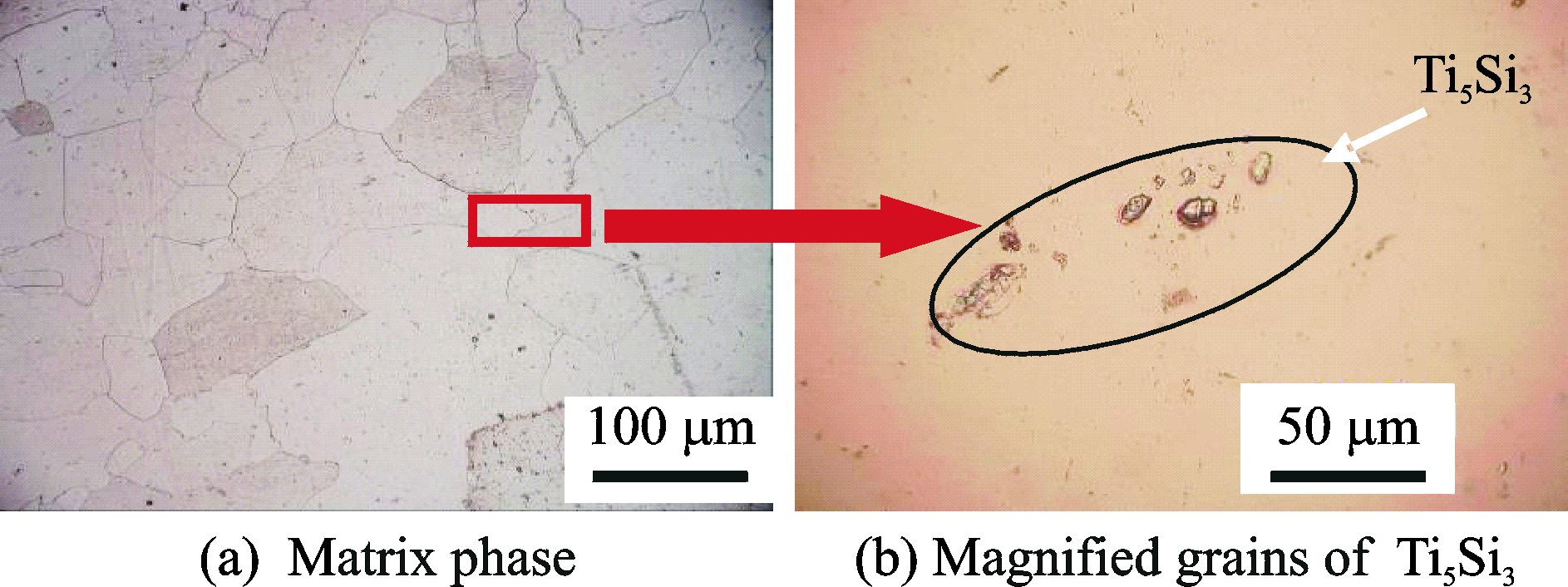

表 1列出了Ti40阻燃钛合金的化学成分,表 2列出了Ti40阻燃钛合金的物理力学性能。Ti40阻燃钛合金的金相组织如图 2所示,可以看出,Ti40基体金相组织为等轴晶粒基体,晶粒尺寸在100~200 μm之间,晶内弥散分布有黑色颗粒,经透射电镜标定结果表明主要是以Ti5Si3为多数的硅化物混合相[13]。

| 表 2 Ti40阻燃钛合金的主要室温物理力学性能[13] Table 2 Physical and mechanical properties of Ti40 alloy at room temperature[13] |

|

图 2 阻燃钛合金金相组织 Figure 2 Microstructure of Ti40 alloy |

2 试验结果与分析 2.1 金刚石粒度对PCD刀具耐用度的影响规律

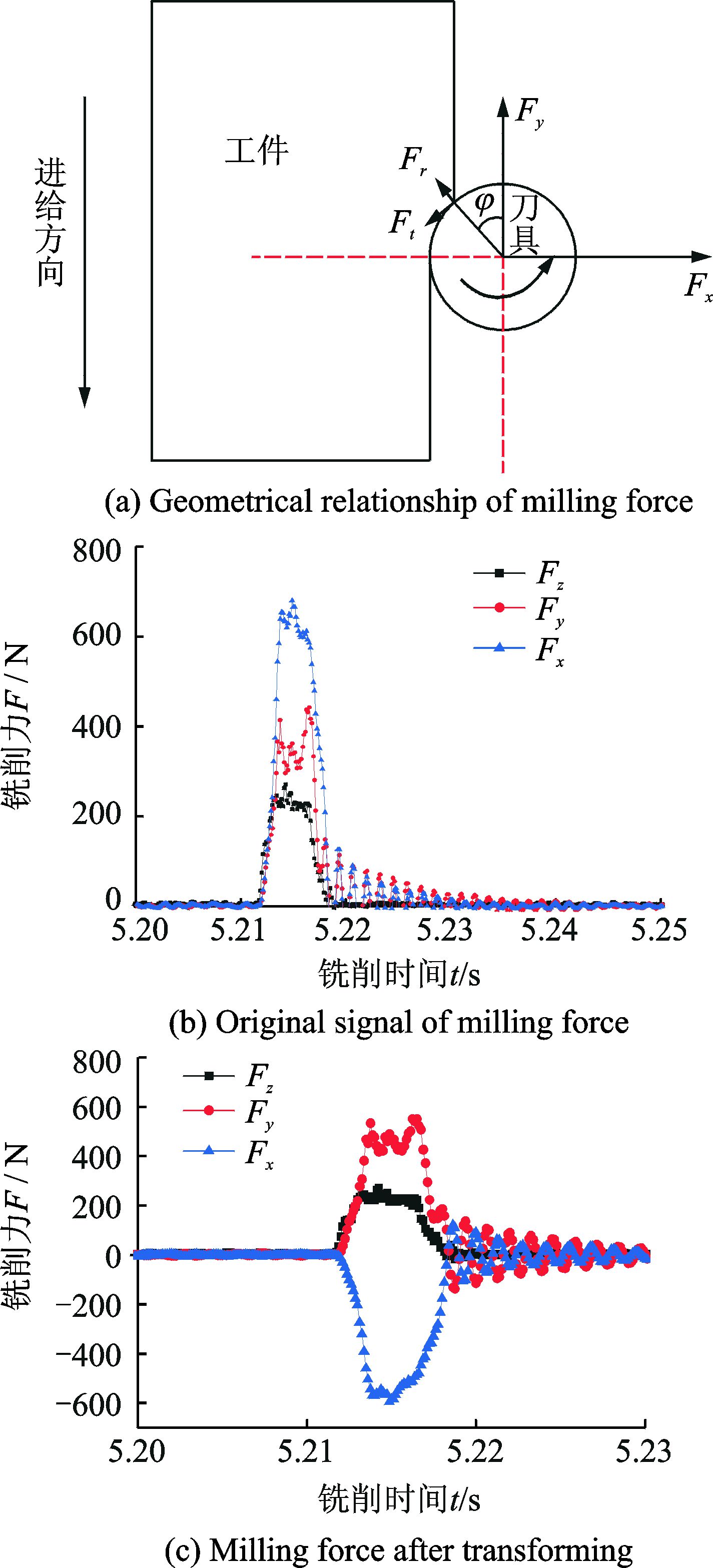

首先对切削力进行研究。将空间铣削力在以切削时的铣刀所在坐标系中进行分解,3个切削分力分别为:沿刀具切向分力Ft、沿刀具径向分力Fr和沿刀具轴向分力Fa。由于直接测量沿刀具的切向分力和径向分力比较困难,本文通过测得的工件坐标系中三向切削分力Fx、Fy和Fz,以及对应的切削刃在切削区的几何关系示意图,如图 3(a)所示,可得出刀具坐标系中的三向分力,式(1)为刀具坐标系中三向切削分力与工件坐标系中三向切削分力的对应关系。图 3(b)显示了PCD刀具铣削Ti40阻燃钛合金过程的3个分力Fx、Fy和Fz。通过式(1)计算并转为图 3(c)。可知,PCD刀刃所受最大法向力Fr为611 N、最大切向力Ft为-530 N、最大轴向力Fa为235 N。需指出的是,铣削过程中,PCD刀刃微区会形成复杂的应力场,既存在各向压缩区,又存在各向拉伸区和过渡区;过渡区内既有拉应力作用,也有压应力作用。这是PCD刀具发生不同失效行为的重要原因。这一点通过图 4铣削过程中的刀具后刀面演变过程就可以看出,主要是由于Ti40阻燃钛合金的高强度导致断续切削力较高的缘故。

| $\left| \begin{matrix} {{F}_{t}} \\ {{F}_{r}} \\ {{F}_{a}} \\ \end{matrix} \right|=\left| \begin{matrix} -sin\varphi & cos\varphi & 0 \\ cos\varphi & sin\varphi & 0 \\ 0 & 0 & 1 \\ \end{matrix} \right|\left| \begin{matrix} {{F}_{x}} \\ {{F}_{y}} \\ {{F}_{z}} \\ \end{matrix} \right|$ | (1) |

式中:φ=90-arccos-1[(R-ae)/R],R为刀具半径。

|

图 3 PCD刀具在铣削速度60 m/min时的铣削力 Figure 3 Milling force of PCD tool at speed of 60 m/min |

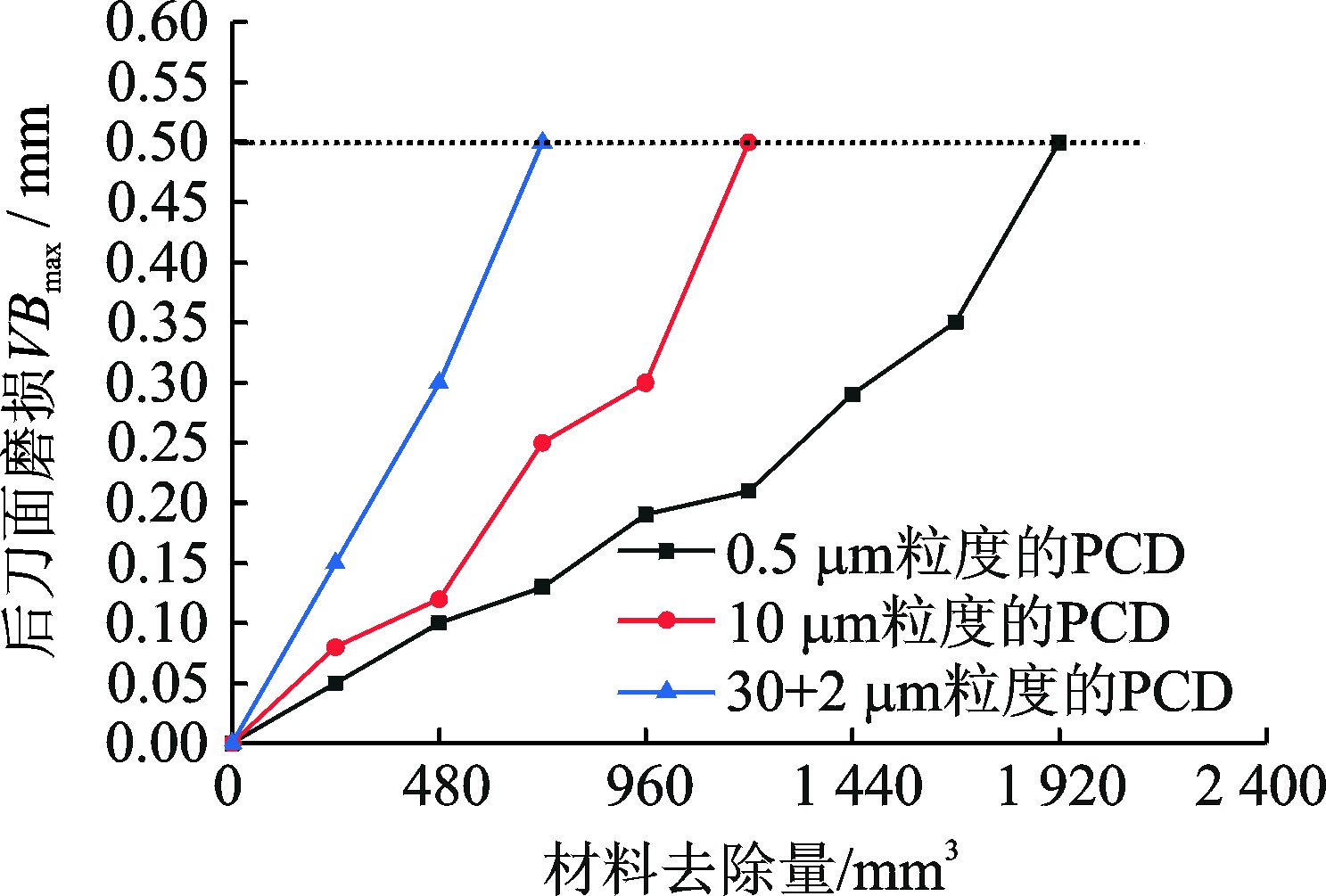

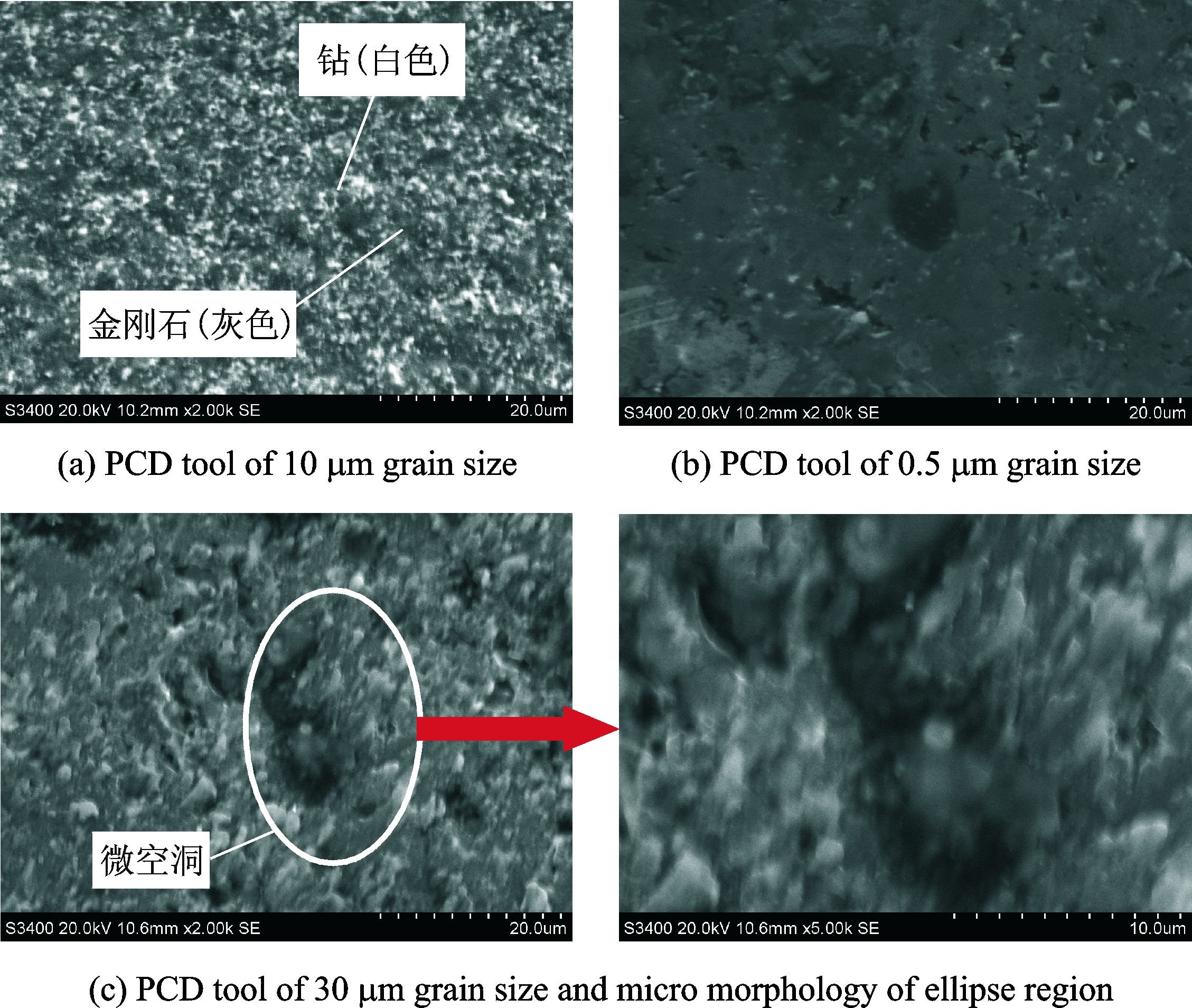

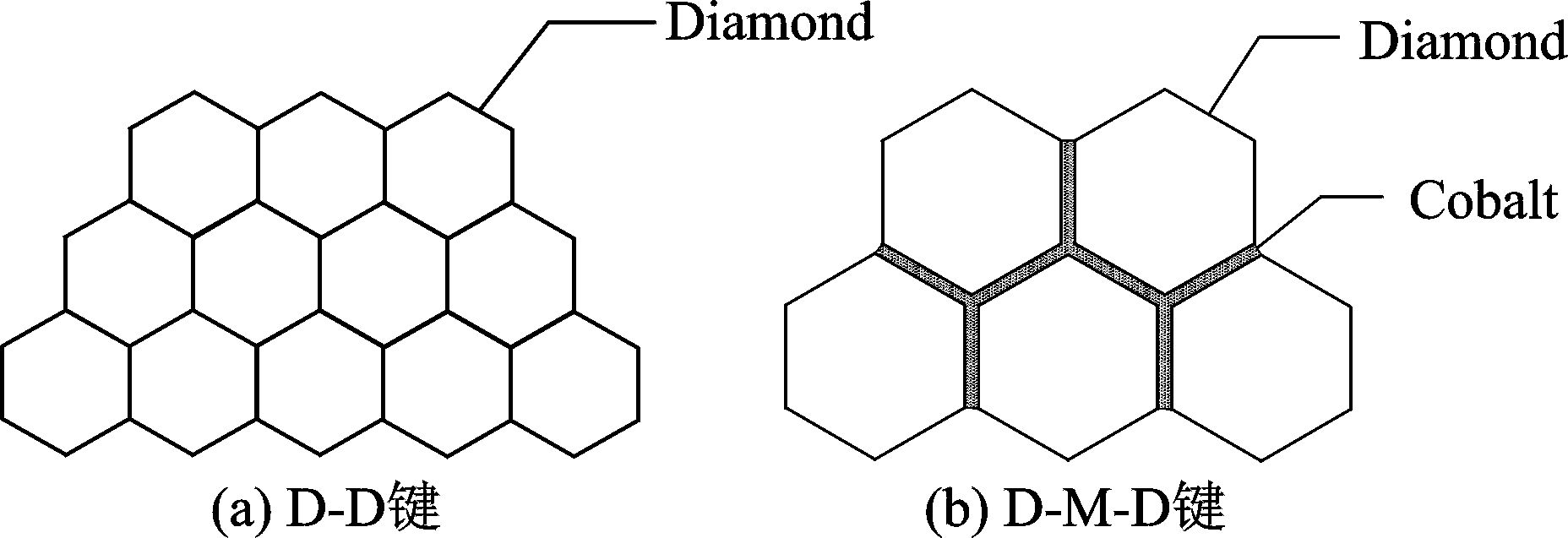

随着切削长度增加,PCD刀具的后刀面磨损量通常逐渐增大。在本文的铣削条件下,3种PCD刀具磨损量表现出明显差异,如图 5所示。图 4显示了3种PCD刀具的前、后刀面磨损和破损演变形貌,可以看出,3种PCD刀具表现出不同的失效特性。PCD刀具所含金刚石微粒的粒度越小,其抗破损特性越好。金刚石粒度为0.5 μm的PCD刀具耐用度最高(为7.2 min),粒度为10 μm的PCD刀具耐用度次之(为4.8 min),粒度30 μm的PCD刀具的耐用度最低(为3.6 min)。分析原因,这主要与PCD超硬刀具材料的冲击强度与横向断裂强度都随金刚石微粒尺寸的减小而增大的现象有关,如表 3中的数据所示[14]。由图 6可知,PCD刀具表面空洞或微裂纹随粒度的增加而增大,在较高的切削力和剧烈振动作用下,大粒度的PCD刀具冲击强度和横向断裂强度较低,其表面尺寸较大的空洞或微裂纹更易扩展形成微崩刃,导致刀具破损,耐用度降低。同时,依据文献[15~18]的研究结论可知,对于包含大粒度金刚石的PCD材料(此文简称大粒度PCD刀具)而言,金刚石微粒和粘结相(如Co)之间存在较多D-M-D键;与包含小粒度金刚石的PCD材料(此文简称小粒度PCD刀具)主要存在D-D连接键相比,大粒度PCD刀具内部金刚石微粒之间的结合强度较弱,在连续循环的力-热冲击作用下更容易产生微崩刃。其中,D-M-D键代表金刚石微粒之间通过金属粉末触媒结合,D-D键代表金刚石微粒之间直接结合(见图 7)。因此,小粒度PCD刀具的强度和韧性优于大粒度PCD刀具,在铣削Ti40阻燃钛合金时小粒度PCD刀具耐用度更高。

|

图 4 3种PCD刀具前、后刀面磨损形貌 Figure 4 Optical images of tool rake and flank face wear progress of PCD tools with various grain sizes |

|

图 5 不同粒度金刚石的PCD刀具后刀面磨损曲线 Figure 5 Flank wear vs. material removal volume for PCD inserts with various grain sizes |

|

图 6 PCD刀具前刀面磨损的微观形貌 Figure 6 Micro morphology of rake face of PCD tool |

|

图 7 PCD刀具内部金刚石微粒之间的结合方式 Figure 7 Structures among diamond grains of PCD tools |

2.2 PCD刀具失效机理分析

PCD刀具在铣削Ti40阻燃钛合金过程中,既存在磨损也存在破损,但以破损为主要的失效形式。依据图 5,3种PCD刀具表现出不同的失效特性。为了探讨PCD刀具的失效机理,将刀具磨损和破损表面形貌进行观察。通常情况下,除具有磨粒磨损和粘结磨损特征的磨损机理外,PCD刀具切削Ti40阻燃钛合金的破损机理主要可归结为微裂纹、前后刀面剥落、微崩刃与后刀面局部碎裂。

2.2.1 刀具的磨损机理(1) 前刀面磨粒磨损

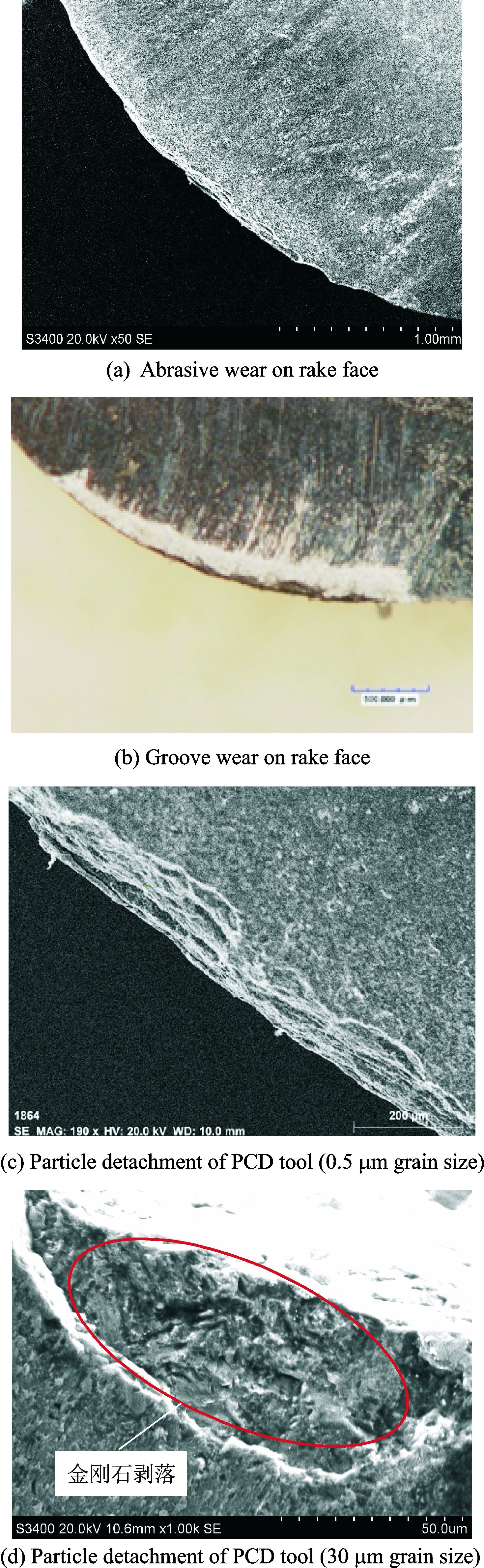

阻燃钛合金基体中含有一定量的Ti5Si3颗粒,这些颗粒为磨粒磨损的发生提供了条件。经观察,PCD刀具表面有钛合金划擦的痕迹,如图 8(a)所示,并伴有明显的磨粒磨损的沟槽痕迹(图 8(b))。由图 8(c)可看出,PCD刀具磨损初期,钛合金切屑将刀具中的黏结剂和较小的金刚石颗粒刮出,并在前刀面上出现了较多的金刚石微粒脱落后形成的孔洞。晶粒脱落的主要原因为:在高温和高的切削力下,粘结剂首先被划擦刮出,凸出的颗粒在高速高频冲击下,当切削分力大于金刚石-钴结合面粘结力时,刀具晶粒开始脱落。图 8(d)为粒度30 μm的PCD刀具金刚石颗粒脱落后在刃部形成的微空洞。

|

图 8 PCD刀具磨粒磨损 Figure 8 Abrasive wear of PCD tool |

(2)后刀面粘结磨损

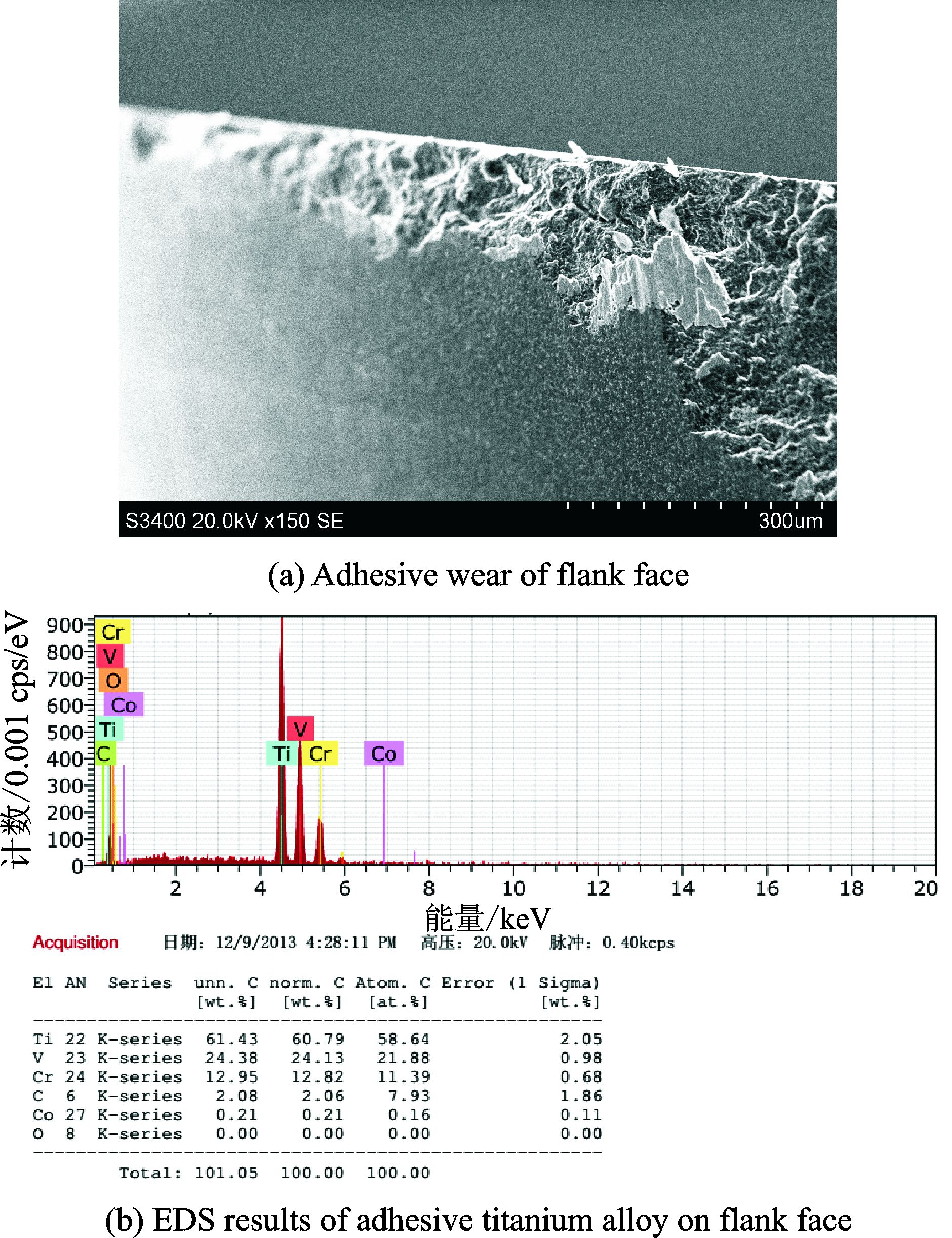

铣削时,切削力和切削温度较高,后刀面与工件有一定的接触面积,在后刀面高速划过工件表面时,钛合金基体很容易粘结在刀具后刀面上形成形状较大的片状黏结,脱落时往往同时将部分刀具基体材料撕裂,造成刀具材料流失,从而使刀具切削一定时间后发生明显的粘结磨损,如图 9(a)所示。对粘结物进行了能谱分析,证实粘结物为Ti40钛合金基体,能谱分析结果如图 9(b)所示。

|

图 9 PCD刀具粘结磨损 Figure 9 Adhesive wear of PCD tool |

2.2.2 刀具的脆性破损机理

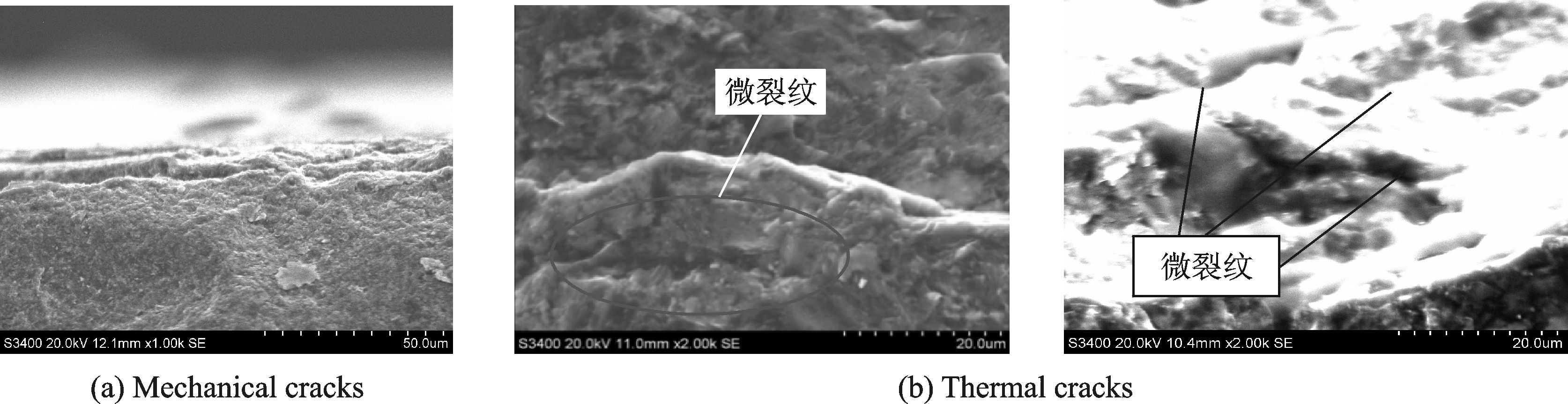

(1) 微裂纹

由于PCD材料本身抗振性和韧性不强,且刀具本身制备过程中不可避免会残留内部孔洞和微裂纹,黏结剂与刀具晶粒界面缺陷,包括结合不好、微孔洞等,在很高的切削速度下,增强颗粒对刀具的冲击以及切削振动产生的冲击力会超过黏接剂对刀具晶粒的把持力,从而在刀具基体中(主要是黏接剂-刀具晶粒界面处)形成微裂纹。微裂纹等缺陷对PCD刀具的磨损具有重要影响。图 10(a)显示了PCD刀具前刀面的微观形貌。对灰色区域进行点的能谱分析,结果表明,灰色区域是金刚石微粒(图 10(b)),白色区域是Co元素富集区。由图 6可以看出,PCD中的粘结剂基本上呈球粒状和线条状而均匀地分布在金刚石微粒周围,粒度0.5,10和30μm的聚晶金刚石表面均存在微空洞。在铣削过程的交变载荷作用下,微孔洞容易沿着金刚石微粒或微粒团扩展形成裂并可能引起材料的低应力脆断,形成具有断裂特征的磨损表面。根据断裂力学理论,材料裂纹端部所受应力同材料的裂纹长度的关系可表示为

| ${{\sigma }_{y}}=T{{\left( \frac{a}{2\text{ }r} \right)}^{\frac{1}{2}}}~$ | (2) |

式中:σy为裂纹端点处Y方向的应力值;T代表无限大平板内均匀拉应力场的大小;a为材料内部裂纹长度的二分之一;r为裂纹端点处的增值,趋向于零。

|

图 10 PCD刀具元素的能谱分析 Figure 10 EDS results of PCD tool element |

由式(2)可知,随着r趋向于零,材料裂纹端部的应力σy迅速增大而导致裂纹快速扩张,形成脆断现象[19]。从图 11(a)可以清楚地看到多条几乎平行于切削刃的机械载荷作用下的裂纹,因此,PCD刀具的磨损过程一方面是在机械载荷作用下裂纹生成、逐渐长大和最后断裂的过程;另一方面,铣削过程中,由于PCD刀具内部金刚石与Co粘结相之间显著的热膨胀系数差异(Co的热膨胀系数为12.5×10-6/℃,金刚石的热膨胀系数为1.4×10-6/℃),在铣削高温作用下,两者热膨胀程度不一致而在界面也会形成热载荷作用下的微裂纹,如图 11(b)所示。在循环机械-热载荷共同作用下,随着受载时间延长,微裂纹不断扩展,加速了PCD刀具发生剥落或崩刃等破损。

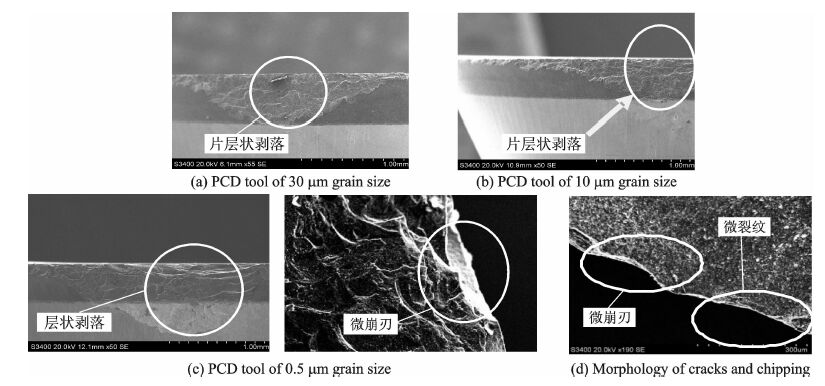

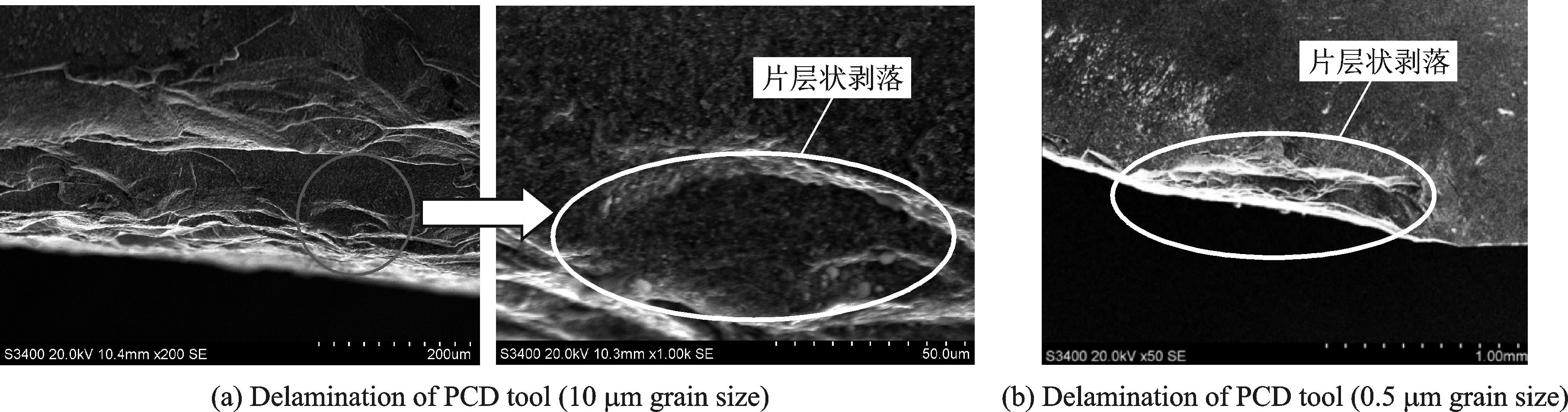

(2) 前、后刀面剥落和微崩刃

试验过程中,发现在前、后刀面几乎平行于切削刃处存在明显的多层碎片剥落和微崩刃现象。刀具快速失效的主要原因在于切削过程中PCD刀具在临界切深处(2.5~3.0 mm处)发生明显剥落和微崩刃所致,如图 5和图 12(a~c)所示。PCD刀具剥落和微崩刃主要发生在临界切深处,主要是由于刀具圆角半径较大(3.1 mm),在临界切深处切屑厚度较大,此外切削振动也很大,导致承受的切削应力也较大的缘故。PCD刀具在后刀面存在非常明显的片层状剥落现象,如图 12(a~c)所示,同样,前刀面也有明显的剥落现象,如图 13(a,b)所示。不同的是,由于切屑与前刀面接触长度较小,切向力较大(530N),导致前刀面接触应力加大,剥落先发生,随后发生微崩刃,如图 12(d)所示。由于Ti40阻燃钛合金较小的弹性模量,后刀面与工件有较大的接触面积,同时径向力较大(611 N),导致后刀面与工件间发生剧烈摩擦磨损,并产生显著剥落现象。文献[15, 20]认为,在PCD层与硬质合金层界面处存在较大的残余应力,导致界面处结合强度不够,抗冲击能力较差,易于发生刀具破损。

|

图 11 PCD刀具磨损过程中形成的微裂纹 Figure 11 Micro cracks of PCD tool |

|

图 12 PCD刀具后刀面破损形貌 Figure 12 Damage morphology of flank face of PCD tool |

|

图 13 PCD刀具前刀面剥落形貌 Figure 13 Delamination wear on rake face of PCD tools |

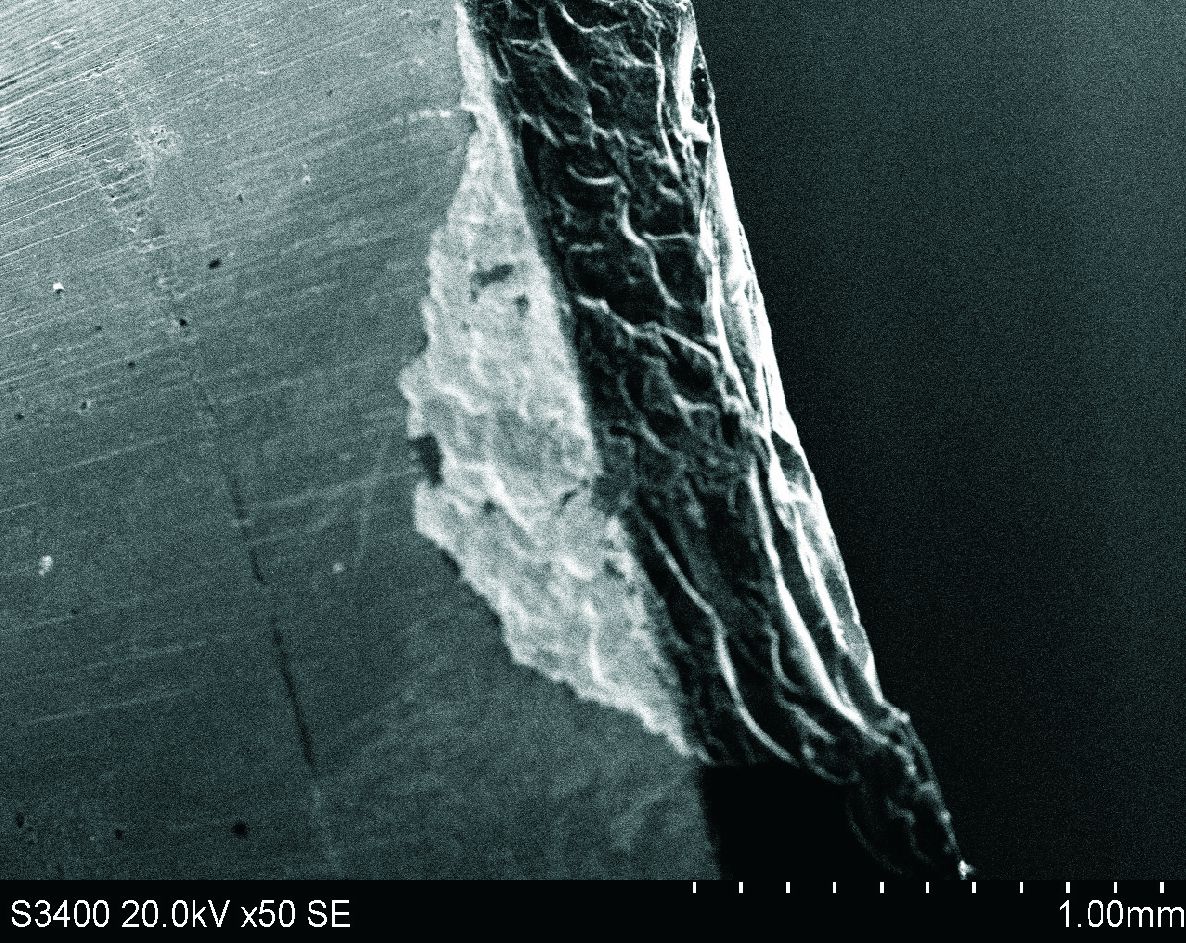

(3) 局部碎裂

3种PCD刀具在铣削后期阶段尤其是后刀面都发生了较大块的破碎,如图 5和图 14所示,这主要是由于随着刀具的磨损和破损,刀具变钝,切削力增大,尤其是后刀面所受冲击载荷较大,导致刀具后刀面材料发生局部碎裂,此时刀具不能正常继续切削。

|

图 14 PCD刀具局部碎裂 Figure 14 Local fragmentation of PCD tools |

3 结 论

(1) 通过3种包含不同粒度金刚石的PCD刀具铣削Ti40阻燃钛合金对比试验,发现PCD刀具所含的金刚石微粒越小,刀具耐用度越高。0.5 μm粒度的PCD刀具耐用度可达到7.2 min,10 μm粒度的PCD刀具耐用度达到4.8 min,而30 μm粒度的PCD刀具耐用度仅为3.6 min。

(2) PCD刀具的磨损机理主要为磨粒磨损、粘结磨损,破损机理主要包括微裂纹、前后刀面剥落、微崩刃和后刀面局部碎裂。 在铣削过程的力-热冲击作用下,PCD刀具破损现象主要发生在PCD刀具前、后刀面临界切深2.5~3.0 mm处。

(3) 微裂纹是导致PCD刀具发生剥落、微崩刃的主要因素。

| [1] |

刘玉庆, 徐九华, 丁文锋, 等.

阻燃钛合金Ti40铣削加工性研究[J]. 航空制造技术, 2013(14): 48–52.

Liu Yuqing, Xu Jiuhua, Ding Wenfeng, et al. Research on machinability of burn-resistant Titanium Alloy Ti40[J]. Aeronautical Manufacturing Technology, 2013(14): 48–52. |

| [2] | Rosemar B da Silva, Alisson R Machado, Emmanuel O Ezugwu, et al. Tool life and wear mechanisms in high speed machining of Ti-6Al-4V alloy with PCD tools under various coolant pressures[J]. Journal of Materials Processing Technology, 2013(213): 1459–1464. |

| [3] | Nurul AminAKM. Effectiveness of uncoated WC-Co and PCD inserts in end milling of titanium alloy—Ti-6Al-4V[J]. Journal of Materials Processing Technology, 2007, 92-193: 147–158. |

| [4] | LiAnhai, ZhaoJun, WangDong, et al. Failure mechanisms of a PCD tool in high-speed face milling of Ti-6Al-4V alloy[J]. International Journal of Advanced Manufacturing Technology, 2013, 67: 1959–1966. DOI:10.1007/s00170-012-4622-1 |

| [5] | Gert Adriaan Oosthuizen, Guven Akdogan, Nico Treurnicht. The performance of PCD tools in high-speed milling of Ti6Al4V[J]. International Journal of Advanced Manufacturing Technology, 2011, 52: 929–935. DOI:10.1007/s00170-010-2804-2 |

| [6] | Su Honghua, Liu Peng, Fu Yucan, et al. Tool life and surface integrity in high-speed milling of titanium alloy TA15 with PCD/PCBN tools[J]. Chinese Journal of Aeronautics, 2012, 25(5): 784–790. DOI:10.1016/S1000-9361(11)60445-7 |

| [7] | Moseley S G, Bohn K P, Goedickemeier M. Core drilling in reinforced concrete using polycrystalline diamond (PCD) cutters: Wear and fracture mechanisms[J]. International Journal of Refractory Metals & Hard Materials, 2009, 27: 394–402. |

| [8] |

刘鹏, 徐九华, 冯素玲, 等.

PCD刀具高速铣削TA15钛合金切削力的研究[J]. 南京航空航天大学学报, 2010, 42(2): 224–229.

Liu Peng, Xu Jiuhua, Feng Suling, et al. Cutting forces in high speed milling of titanium alloy with PCD tool[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2010, 42(2): 224–229. |

| [9] |

徐九华, 刘鹏, 傅玉灿.

超硬刀具高速切削钛合金研究进展[J]. 航空制造技术, 2011, 14: 26–30.

Xu Jiuhua, Liu Peng, Fu Yucan. Advances in high speed machining of titanium alloys with superhard cutting tools[J]. Aeronautical Manufacturing Technology, 2011, 14: 26–30. |

| [10] |

刘鹏. 超硬刀具高速铣削钛合金的基础研究[D].南京:南京航空航天大学,2011.

Liu Peng. Fundamental research on high speed milling of titanium alloys with super-hard cutting tools [D].Nanjing: Nanjing University of Aeronautics and Astronautics, 2011. |

| [11] | Kuljanic E. Milling titanium compressor blades with PCD cutter[J]. Annals of the CIRP, 1998, 47(1): 61–64. DOI:10.1016/S0007-8506(07)62785-1 |

| [12] | Emmanuel O Ezugwu. Surface integrity of finished turned Ti-6Al-4V alloy with PCD tools using conventional and high pressure coolant supplies[J]. International Journal of Machine Tools & Manufacture, 2007, 47: 884–891. |

| [13] | 黄伯云, 李成功. 中国材料工程大典(第四卷)-有色金属材料工程(上)[M]. 北京: 化学工业出版社, 2006. |

| [14] | Lammer A. Mechanical properties of polycrystalline diamond[J]. Journal of Materials Science & Technology, 1988, 4: 949–955. |

| [15] |

汪宏菊, 李拥军, 张剑, 等.

粗颗粒聚晶金刚石复合片显微结构的分析[J]. 金刚石与磨料磨具工程, 2009, 171(3): 43–46.

Wang Hongju, Li Yongjun, Zhang Jian, et al. Study on microstructure of coarse-grained polycrystalline diamond compact[J]. Diamond & Abrasives Engineering, 2009, 171(3): 43–46. |

| [16] |

汪冰峰, 王斯琰, 唐治, 等.

粘结剂钴对于聚晶金刚石复合片热稳定性的作用机制[J]. 矿冶工程, 2009, 29(5): 90–93.

Wang Bingfeng, Wang Siyan, Tang Zhi, et al. Mechanism of the effect of adhesive Co on the thermal stability of polycrystalline diamond compact[J]. Mining and Metallurgical Engineering, 2009, 29(5): 90–93. |

| [17] |

汪冰峰.

聚晶金刚石复合片聚晶层的冲击破坏研究[J]. 矿冶工程, 2008, 28(5): 100–102.

Wang Bingfeng. Study on impact failure of polycrystalline layer in polycrystalline diamond compact[J]. Mining and Metallurgical Engineering, 2008, 28(5): 100–102. |

| [18] |

邓朝晖, 伍俏平, 张高峰, 等.

纤维状聚晶金刚石复合片刀具的切削性能及刀具磨损机理[J]. 机械工程学报, 2011, 47(7): 178–184.

DOI:10.3901/JME.2011.07.178 Deng Zhaohui, Wu Qiaoping, Zhang Gaofeng, et al. The cutting performance and wear mechanisms of a new polycrystalline diamond compacts cutter tool[J]. Journal of Mechanical Engineering, 2011, 47(7): 178–184. DOI:10.3901/JME.2011.07.178 |

| [19] | 谢强安, 方逵. 科学方法——机理、结构与应用[M]. 长沙: 国防科技大学出版社, 2000: 109-111. |

| [20] |

刘芳, 范文捷, 江世景.

XRD方法在聚晶金刚石复合片界面应力表征中的应用[J]. 稀有金属材料与工程, 2007, 36(2): 340–342.

Liu Fang, Fan Wenjie, Jiang Shijing. Study on the application of XRD in the interface stress token of PDC[J]. Rare Metal Materials and Engineering, 2007, 36(2): 340–342. |

2016, Vol. 48

2016, Vol. 48