曲面数控端铣加工中,刀触点处的切削宽度越大则刀轨间的间距越大,刀轨长度越短从而加工时间越短,因此切宽优化一直都是提高曲面加工效率的一个重要研究方向[1]。

近年来,国内外学者针对切宽优化端铣加工轨迹生成方法做了大量研究。刀具有效切削轮廓被广泛用于端铣加工切宽的求取,该方法最早在1997年由Lee[2]提出,即在刀轨切触点处,将刀具有效切削曲面与曲面残高偏置面相交部分作为材料去除区域来求取切削宽度。在Lee的基础上,Yoon等人[3]提出了一种二阶近似的切宽求取方法来生成优化的刀具姿态以及进给方向。Redonnetet等人[4]提出了一种求取环形铣刀精确刀具切削半径的计算方法,同时也进一步证明了曲面切削宽度与有效切削半径和曲面曲率半径的贴合程度相关。Lu[5]和Gong[6]等人通过曲率匹配的方式实现切削宽度的最大化。Fard等人[7]将最大切宽的求取应用到无干涉的进给优化中,他们的成果表明,最小主曲率方向可以近似认为是当前切触点的最优进给方向。倪炎榕等人[8]研究了刀具与型面的接触误差分布,按宏观曲率吻合原则对切削宽度进行了优化。朱利民等人[9-10]研究了刀具包络曲面的三阶局部重建原理,通过优化刀具的前倾角与侧倾角来获取最优的刀具姿态。

上述各种针对切宽优化的端铣加工轨迹生成方法,将整个曲面当做一个加工区域,但对于复杂曲面,不同位置处的最优加工策略有着明显差异,需要进行分区加工。Chiou和Lee[11]提出了基于加工势场的刀轨生成方法,该方法首先构建出平均切宽最大的初始刀具轨迹,然后对初始刀轨进行偏置,直到某条轨迹加工效率低于所设阈值时,停止偏置,并在未加工区域重新寻找初始刀轨继续生成刀具轨迹,直至刀轨铺满待加工曲面。Wang等人[12]提出一种基于等残留高度刀轨的曲面分区方法,但其分区算法通用性较差。Kim[13]提出了一种基于黎曼流形的测地线刀轨生成方法,由于生成的测地线可能会产生交叉,为避免交叉必须将曲面分为不同的区域进行加工。Zhang等人[14]通过分析曲面法向的分布,将法向相近的部分作为一个区域,实现曲面的分区。Armando[15]针对3+2轴加工,以曲面法向作为聚类算法的聚类特征对曲面进行区域划分。Kim等人[16]以机床的运动学特性为约束求解曲面各离散点的最优进给方向,并基于最优进给方向的相似性进行区域划分。

由此可知,现有的曲面分区加工方法都是基于纯量或向量数学模型,通过离散可行进给方向来求解曲面各点处的优化进给方向,计算量大且计算精度受到离散精度的影响。且这些方法并没有充分利用曲面最优进给方向区域化分布的规律,采取被动的区域划分策略。

Liu等人[17]提出了球头刀切宽张量,通过分析球头刀有效切削曲面与零件曲面之间的法向逼近距离,将切触点处的最优进给方向的求解转化为张量特征方向的求解,并通过球头刀切宽张量场的退化点构建曲面内部分区边界,实现区域划分。但是使用球头刀切削时切削宽度较小,加工效率低,且因为刀轨较为密集,导致表面质量较差。因此在加工相对平缓的曲面时,采用平底刀端铣,通过调整刀具前倾角与旋转角可以获得较大的切削宽度,大幅提高加工效率,而且可以得到更好的表面质量。基于此,本文给出了平底刀端铣曲面切宽张量,并基于平底刀切宽张量场的退化性质,提取三分退化点,精确构造出曲面内部分区边界,使得各区域最优进给方向连续分布,生成各区域的加工轨迹。

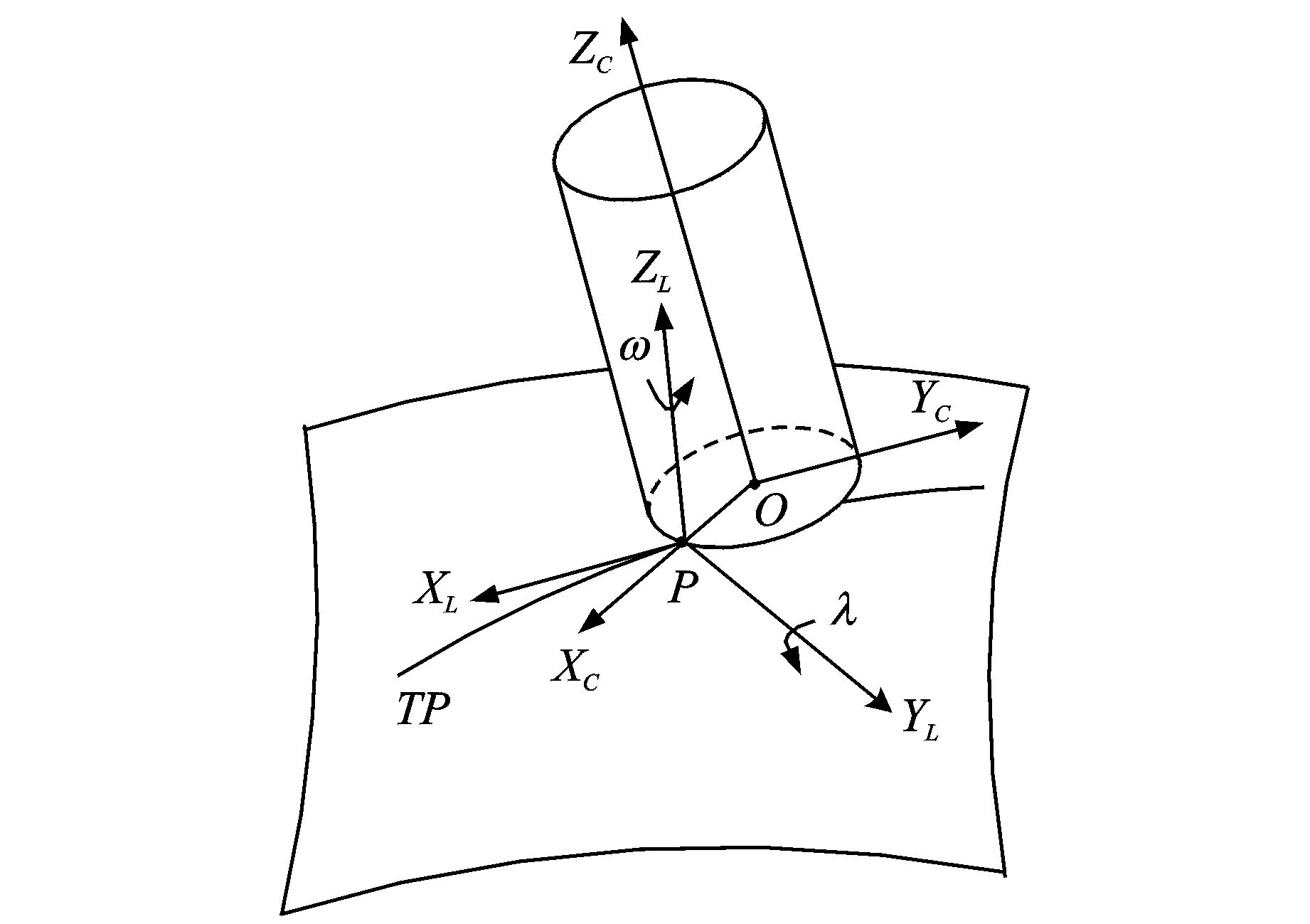

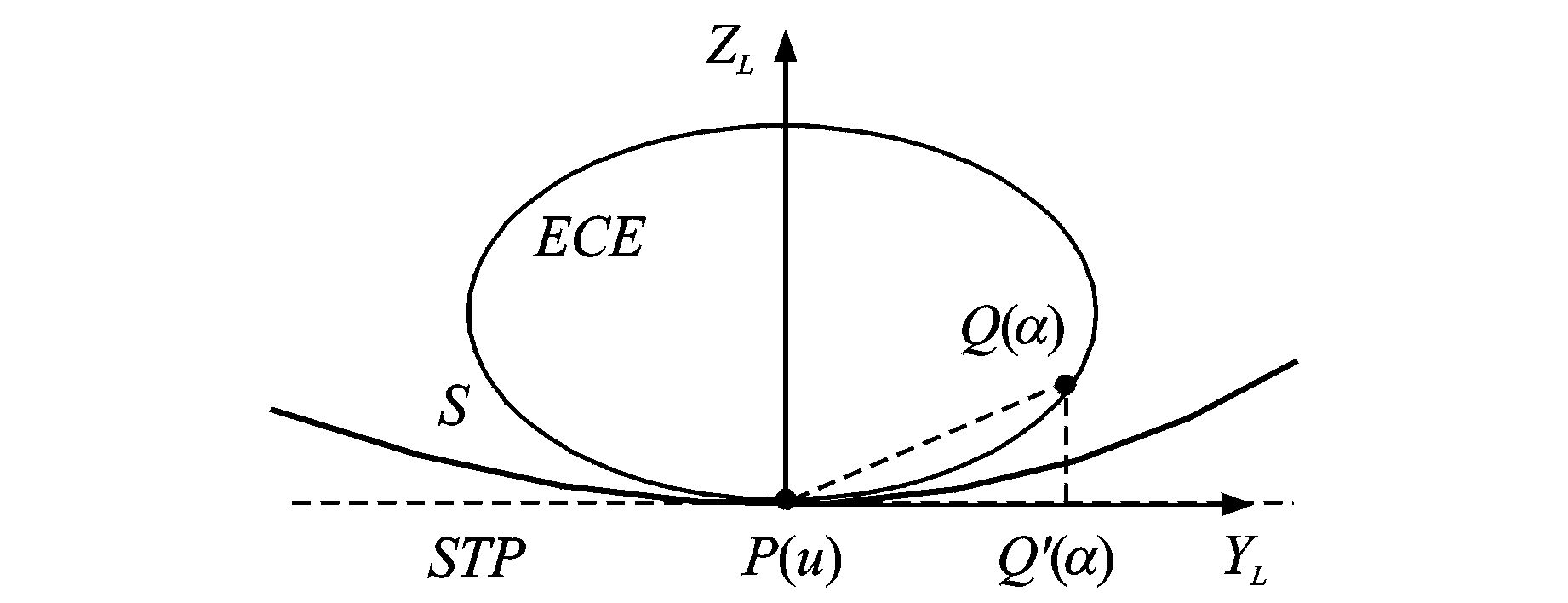

1 平底刀切宽张量针对曲面S,在任意切触点P处,可以构建局部坐标系LCS:{XL,YL,ZL}与刀具坐标系CCS:{XC,YC,ZC}。

如图 1所示,XL为加工进给方向,ZL为刀触点处的曲面法向,将LCS中刀轴摆角分为两个部分,分别定义为前倾角λ和旋转角ω。CCS中坐标原点为刀位点O,ZC方向与刀轴矢量同向,XC方向为矢量OP的方向。

|

图 1 平底刀切削情况示意图 Figure 1 Machining using flat end mill |

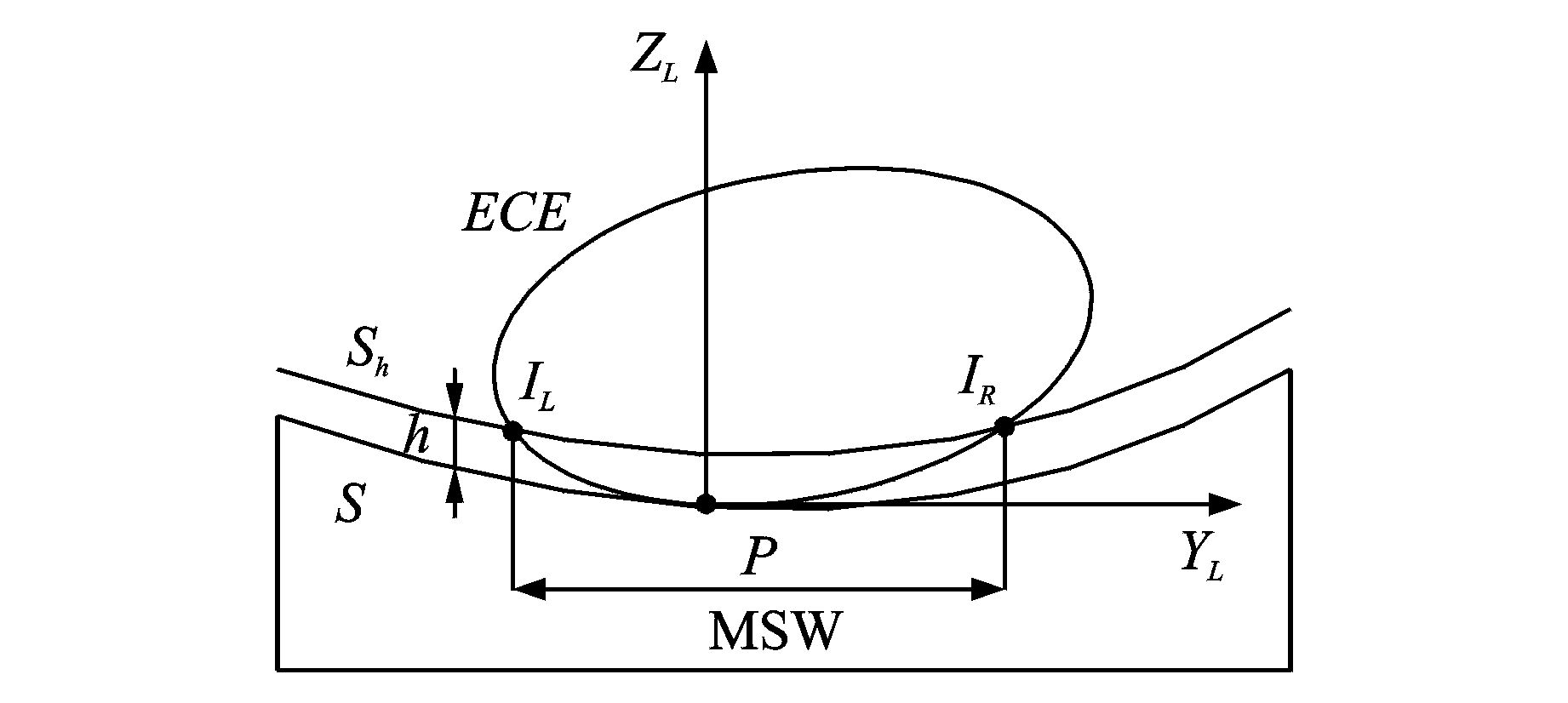

在五轴联动铣削加工中,两个旋转轴的增加降低了加工稳定性。实际加工中为提高加工效率与稳定性,常将刀轴向前摆动一个角度[18]。本文采用五轴曲面加工中广泛运用的摆定前倾角为一固定值和零度旋转角的加工策略。将刀具底面沿进给方向XL投影可得刀具的刀具有效切削轮廓ECE。如图 2所示,此时刀具有效切削轮廓与残留高度偏置面Sh交于两点IL与IR,则ILIR在YL方向的投影距离即为刀具在该进给方向的切削宽度MSW。

|

图 2 刀具有效切削宽度 Figure 2 Machining strip width |

1.1 刀具有效切削曲面

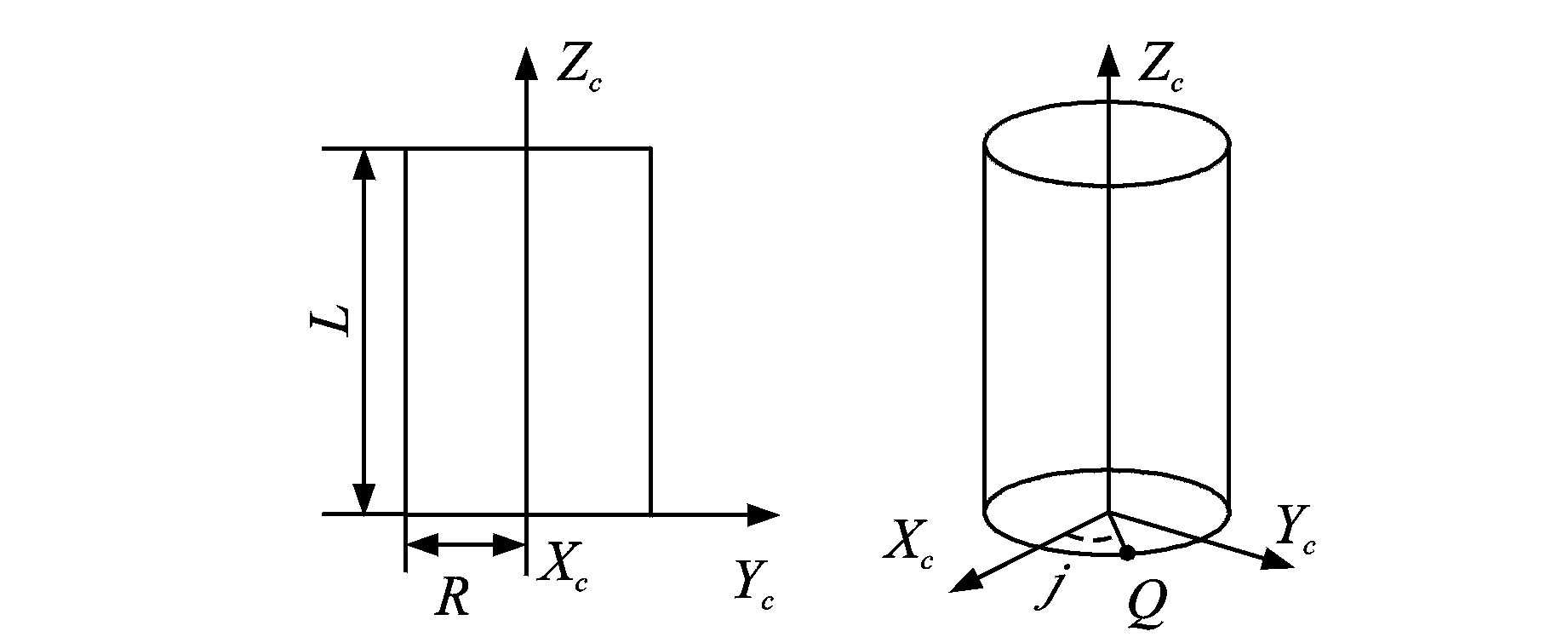

对于平底刀,刀具坐标系下的刀具曲面上的任意一点QC可表示为

| ${{Q}_{C}}(\varphi ,{{a}_{1}},{{a}_{2}})=\left| \begin{matrix} {{a}_{1}}Rcos\varphi \\ {{a}_{1}}Rsin\varphi \\ {{a}_{2}}L \\ \end{matrix} \right|$ | (1) |

如图 3所示,其中R为刀具底部半径,L为刀具长度,φ(-π≤φ≤π)为过QC点与ZC轴的平面与XCZC平面的夹角,a1(0≤a1≤1) 和a2(0≤a2≤1)分别用来确定QC点在刀具底部和侧刃部分的位置,a1与a2同时只允许其中一个参数在其定义域内变化,即QC点只能落在刀具底部或侧刃其中一个区域。

|

图 3 平底刀刀具模型示意图 Figure 3 Flat end mill |

基于QC(φ,a1,a2)可以表示出在切触点局部坐标系(LCS)下的刀具几何表达

| $\begin{align} & {{Q}_{L}}(\varphi ,{{a}_{1}},{{a}_{2}},\lambda )=Rot\left( \lambda \right)Tran\left| \begin{matrix} -{{a}_{1}}R \\ 0 \\ 0 \\ \end{matrix} \right| \\ & {{Q}_{C}}\left( \varphi ,{{a}_{1}},{{a}_{2}} \right) \\ \end{align}$ | (2) |

将刀具的有效切削区域,投影到当前进给方向的法平面,得到刀具的有效切削轮廓曲线ECE,将ECE绕ZL旋转,便可得刀具的有效切削曲面ECS,通过引入w(绕ZL轴旋转角度),可以将ECS上任一点表达为

| $\begin{align} & {{Q}_{ECS}}\left( \varphi ,{{a}_{1}},{{a}_{2}},\lambda ,w \right)=\left| \begin{matrix} cosw & -sinw & 0 \\ sinw & cosw & 0 \\ 0 & 0 & 1 \\ \end{matrix} \right|. \\ & \left| \begin{matrix} 0 & 0 & 0 \\ 0 & 1 & 0 \\ 0 & 0 & 1 \\ \end{matrix} \right|{{Q}_{L}} \\ \end{align}$ | (3) |

当切触点在刀底平面刃边时,a1=1,a2=0,此时

| ${{Q}_{ECS}}\left( \varphi ,1,0,\lambda ,w \right)=\left| \begin{matrix} {{Q}^{1}}_{ECS} \\ {{Q}^{2}}_{ECS} \\ {{Q}^{3}}_{ECS} \\ \end{matrix} \right|=\left| \begin{matrix} -Rsin\varphi sinw \\ Rsin\varphi cosw \\ Rsin\lambda (1-cos\varphi ) \\ \end{matrix} \right|$ | (4) |

进而平底刀有效切削曲面各参数满足以下表达式

| $\frac{{{({{Q}^{1}}_{ECS})}^{2}}}{{{R}^{2}}}+\frac{{{({{Q}^{2}}_{ECS})}^{2}}}{{{R}^{2}}}+\frac{{{({{Q}^{3}}_{ECS}-Rsin\lambda )}^{2}}}{{{(Rsin\lambda )}^{2}}}=1$ | (5) |

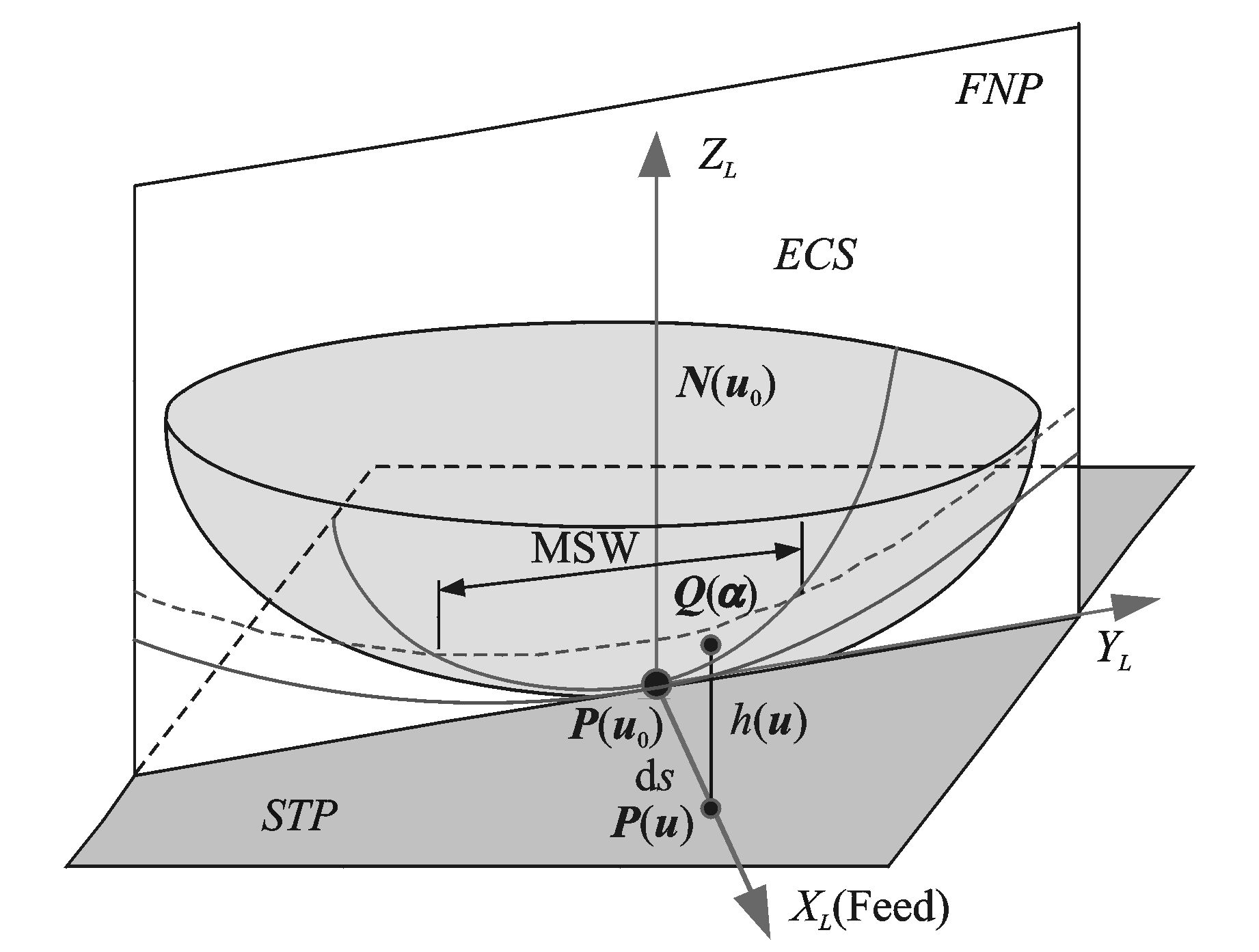

在得到刀具有效切削曲面之后,如图 4所示,本文定义零件曲面上切触点P(u0)邻近区域内距其ds处一点沿法向ZL至刀具有效切削曲面的距离为法向逼近距离h(u),ds为一个弧长微元,h(u)的大小可以度量刀具有效切削曲面ECS与曲面的逼近程度。通过推导得到,任意进给方向对应的法向逼近距离与切宽呈正比[17]。在曲面上任一切触点处,以刀具有效切削曲面代替刀具曲面,便可以通过h(u)对切宽进行度量,对于每一个刀触点处,有

| $P\left( u \right)+h\left( u \right)N({{u}_{0}})=Q\left( \alpha \right)$ | (6) |

式中:P(u)为零件曲面且u=[u1,u2]T为P的参数;Q(α)为刀具有效切削曲面且α=[α1,α2]T为Q的参数。这里不妨设刀具ECS的参数原点为刀触点P(u0),即P(u0)=Q(0),便可得

| $P\left( u \right)-P({{u}_{0}})+h\left( u \right)N({{u}_{0}})=Q\left( \alpha \right)-Q\left( 0 \right)$ | (7) |

分别对P(u)-P(u0)和Q(α)-Q(0)进行泰勒展开以及有效的变换,具体推导过程见文献[13],可以得到

| $h\left( u \right)={{\left[ u-{{u}_{0}} \right]}^{T}}\cdot H\cdot \left[ u-{{u}_{0}} \right]+O(|u-{{u}_{0}}{{|}^{3}})$ | (8) |

其中

| $H=\frac{1}{2}({{P}^{T}}WP-D)$ | (9) |

| $P={{({{A}^{T}}B)}^{-1}}G$ | (10) |

式中:D和W为零件曲面和刀具有效切削曲面的第二基本系数矩阵,A和B为零件曲面和刀具有效切削曲面的雅克比矩阵,G为零件曲面的第一基本系数矩阵。根据爱因斯坦张量求和约定,h(u)可以表达为h(u)=Hαβ(u1,u2)duαduβ,(α,β=1或者2)其中u1和u2相当于u和v。

|

图 4 P(u0)的邻近点P(u)处的法向高度h(u) Figure 4 Normal distance at P(u) |

张量Hαβ为非协变等式,即等式两边的指标不一致,不满足张量运算规则,因此需要对Hαβ进行协变处理,得到一个新的张量Tαγ(u)

| ${{T}^{\gamma }}_{\alpha }\left( u \right)={{H}_{\alpha \beta }}\cdot {{G}^{\beta \gamma }}\left( u \right)\text{ }\alpha ,\beta ,\gamma =1或2$ | (11) |

式中Gβγ(u)为零件曲面的第一标准型系数矩阵的逆矩阵。可表示为

| ${G^{\beta \gamma }}\left( u \right) = \frac{{{G_{pj}}\left( u \right){\varepsilon ^{p\beta }}{\varepsilon ^{j\gamma }}}}{{detG\left( u \right)}}$ | (12) |

式中$\varepsilon =\left( \begin{matrix} 0 & 1 \\ -1 & 0 \\ \end{matrix} \right)$,j,p,α,β=1或2。

根据特征向量求解公式

| ${{T}^{\gamma }}_{\alpha }\left( u \right)\cdot {{V}^{\alpha }}=e\cdot {{V}^{\gamma }}$ | (13) |

式中Vα=Vγ为特征向量。Tαγ(u)通常有两个特征值,每一个特征值对应一个特征向量。最大特征值对应的特征向量称为最大特征方向,即在该方向上法向逼近距离h最大,且该方向对应的切削宽度最大。此时刀具在给定切触点处的最大切宽方向求解问题便可转换为Tαγ(u)最大特征方向的求解问题。

1.3 平底刀的切宽张量根据前文得到的平底刀的有效切削曲面ECS方程,将ECS沿进给方向XL投影,如图 5所示,将切触点设为刀具ECS的参数原点,假设刀具ECS上任一点表示为Q(α),可得向量P(u)Q(α)

| $P\left( u \right)Q\left( \alpha \right)=P\left( u \right)Q\prime \left( \alpha \right)+Q\prime \left( \alpha \right)Q\left( \alpha \right)$ | (14) |

而根据刀具有效轮廓方程,有

| $\begin{array}{*{35}{l}} |Q\prime \left( \alpha \right)Q\left( \alpha \right)|=Rsin\lambda -Rsin\lambda \cdot \\ \sqrt{1-\frac{{{\left( |P\left( u \right)Q\prime \left( \alpha \right)| \right)}^{2}}}{{{R}^{2}}}} \\ \end{array}$ | (15) |

|

图 5 ECS在进给方向上的投影 Figure 5 Prjection of ECS along feed direction |

将P(u)Q′(α)与Q′(α)Q(α)分别用参数化形式表示,可得刀具曲面上任一点的参数化表达

| $\begin{array}{*{35}{l}} Q\left( \alpha \right)=P\left( u \right)+\frac{1}{{{K}_{b}}}A\left( u \right)\cdot \alpha +(Rsin\lambda - \\ sin\lambda \cdot \sqrt{{{R}^{2}}-{{\alpha }^{T}}G\left( u \right)\alpha )}\cdot N\left( u \right) \\ \end{array}$ | (16) |

式中:Kb为P(u)处的曲率大小;A(u)为曲面的雅各比矩阵;G(u)为零件曲面的第一标准型系数矩阵;λ为满足无干涉条件的刀具最小前倾角。且

| ${{K}_{b}}=\frac{sin\lambda }{R}$ | (17) |

对式(16)分别求一阶和二阶导数,可以得到刀具ECS的雅各比矩阵B(u)和第二标准型系数矩阵W(u),并代入式(9)与式(11),得到平底刀加工时的Hαβ(u)张量及Tαγ(u),表达式为

| $\begin{align} & {{H}_{\alpha \beta }}\left( u \right)=12\left( {{K}_{b}}\cdot G\left( u \right)-D\left( u \right) \right)= \\ & \frac{1}{2}\left| \begin{matrix} \frac{sin\lambda }{R}{{P}_{{{u}^{1}}}}{{P}_{{{u}^{1}}}}-N{{P}_{{{u}^{1}}{{u}^{1}}}} & \frac{sin\lambda }{R}{{P}_{{{u}^{1}}}}{{P}_{{{u}^{2}}}}-N{{P}_{{{u}^{1}}{{u}^{2}}}} \\ \frac{sin\lambda }{R}{{P}_{{{u}^{2}}}}{{P}_{{{u}^{1}}}}-N{{P}_{{{u}^{2}}{{u}^{1}}}} & \frac{sin\lambda }{R}{{P}_{{{u}^{2}}}}{{P}_{{{u}^{2}}}}-N{{P}_{{{u}^{2}}{{u}^{2}}}} \\ \end{matrix} \right| \\ \end{align}$ | (18) |

| ${{T}^{\gamma }}_{\alpha }\left( u \right)={{H}_{\alpha \beta }}\cdot \left| \begin{matrix} \frac{{{P}_{{{u}^{2}}}}{{P}_{{{u}^{2}}}}}{detG} & -\frac{{{P}_{{{u}^{1}}}}{{P}_{{{u}^{2}}}}}{detG} \\ \frac{{{P}_{{{u}^{1}}}}{{P}_{{{u}^{2}}}}}{detG} & \frac{{{P}_{{{u}^{1}}}}{{P}_{{{u}^{1}}}}}{detG} \\ \end{matrix} \right|$ | (19) |

切宽张量场的退化点处满足各个进给方向上的切宽大小相同,P(u)点为曲面张量场中的退化点,则在该点处的切宽张量Tαγ(u)具有两个相同大小的特征值,此时Tαγ(u)满足

| $\left\{ \begin{matrix} {{T}^{1}}_{1}-{{T}^{2}}_{2}=0 \\ {{T}^{2}}_{1}={{T}^{1}}_{2} \\ \end{matrix} \right.$ | (20) |

根据文献[19],计算各退化点处的

| $\delta =\alpha \lambda -\beta \gamma $ | (21) |

式中:$\alpha =\frac{1}{2}\frac{\partial ({{T}^{1}}_{1}-{{T}^{2}}_{1})}{\partial {{u}^{1}}},\beta =\frac{1}{2}\frac{\partial ({{T}^{1}}_{1}-{{T}^{2}}_{2})}{\partial {{u}^{2}}},\gamma =\frac{\partial {{T}^{2}}_{1}}{\partial {{u}^{1}}}~和\lambda =\frac{\partial {{T}^{1}}_{2}}{\partial {{u}^{2}}}~$。

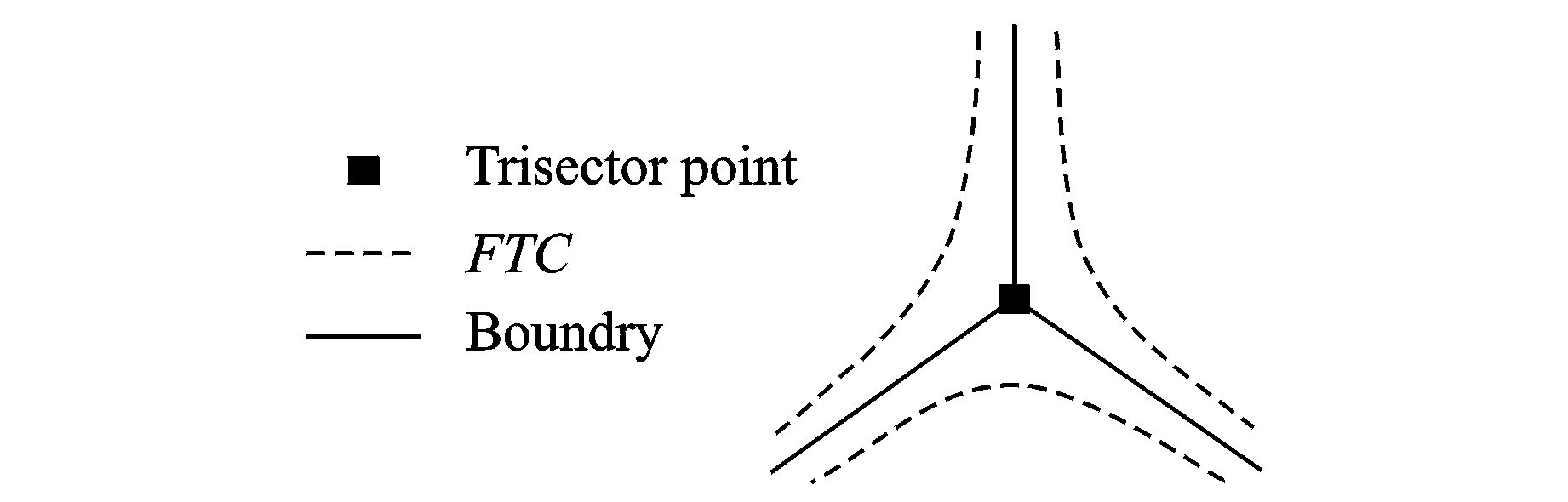

若δ< 0,则该退化点为三分退化点,在三分退化点处总存在3个双曲线扇形区域,在每个扇形区域中,基于离散点绘制一系列最优进给趋势线FTC,可知每个扇形区域内的FTC总是绕开该退化点,如图 6所示。由于三分退化点的性质,可以将其作为曲面分区的依据。

|

图 6 二阶切宽张量场中的三分退化点 Figure 6 Trisector point in a rank-two tensor field |

具体的三分退化点的求取过程如下。

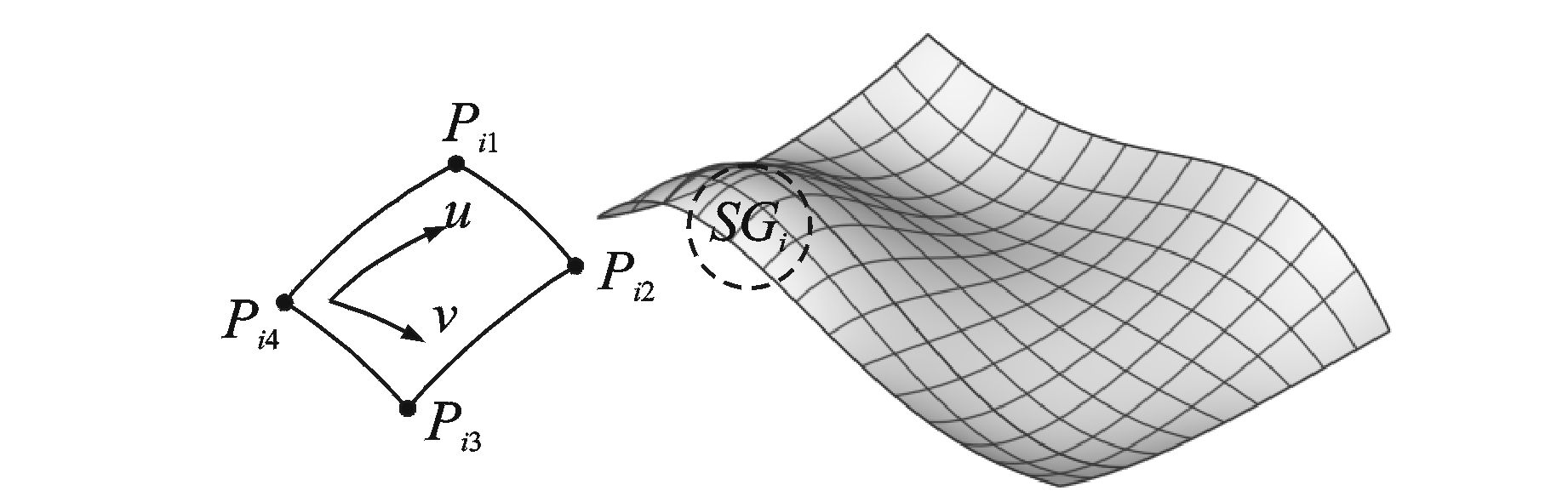

Step 1 对曲面进行离散网格划分,具体的离散精度由人为设定。

Step 2 在结束网格划分后,对于网格单元SGi,判断其是否包含退化点,如图 7所示,设其4个顶点分别记为Pi1,Pi2,Pi3和Pi4,各点处T11-T22的数值分别记为ti1,ti2,ti3和ti4,各点处T12的数值分别记为si1,si2,si3和si4,若满足

| $\left\{ \begin{matrix} {{t}_{min}}\le 0,\text{ }{{t}_{max}}\ge 0,{{t}_{min}}+{{t}_{max}}>0 \\ {{s}_{min}}\le 0,{{s}_{max}}\ge 0,{{s}_{min}}+{{s}_{max}}>0 \\ \end{matrix} \right.$ | (22) |

则SGi内包含退化点,其中tmin和tmax分别为ti1,ti2,ti3和ti4中的最小值与最大值,smin和smax分别为si1,si2,si3和si4中的最小值与最大值。

|

图 7 曲面网格划分 Figure 7 Surface grid |

Step 3 当确定SGi内包含退化点之后,采用双线性插值方法求解退化点,求解关于(u,v)的方程组

| $\left\{ {\begin{array}{*{20}{l}} {t = {t_{i1}} + u({t_{i2}} - {t_{i1}}) + v({t_{i4}} - {t_{i1}}) + } \\ {uv\left( {{t_{i3}} - {t_{i4}} - {t_{i2}} + {t_{i1}}} \right) = 0} \\ {s = {s_{i1}} + u({s_{i2}} - {s_{i1}}) + v({s_{i4}} - {s_{i1}}) + } \\ {uv\left( {{s_{i3}} - {s_{i4}} - {s_{i2}} + {s_{i1}}} \right)} \end{array}} \right.$ | (23) |

去除落在区间[0,1]之外的u,v解便得到SGi包含的退化点。

Step 4 根据三分退化点定义,计算所有退化点的δ,并记录下δ<0的三分退化点,作为自由曲面分区边界构建的初始点。

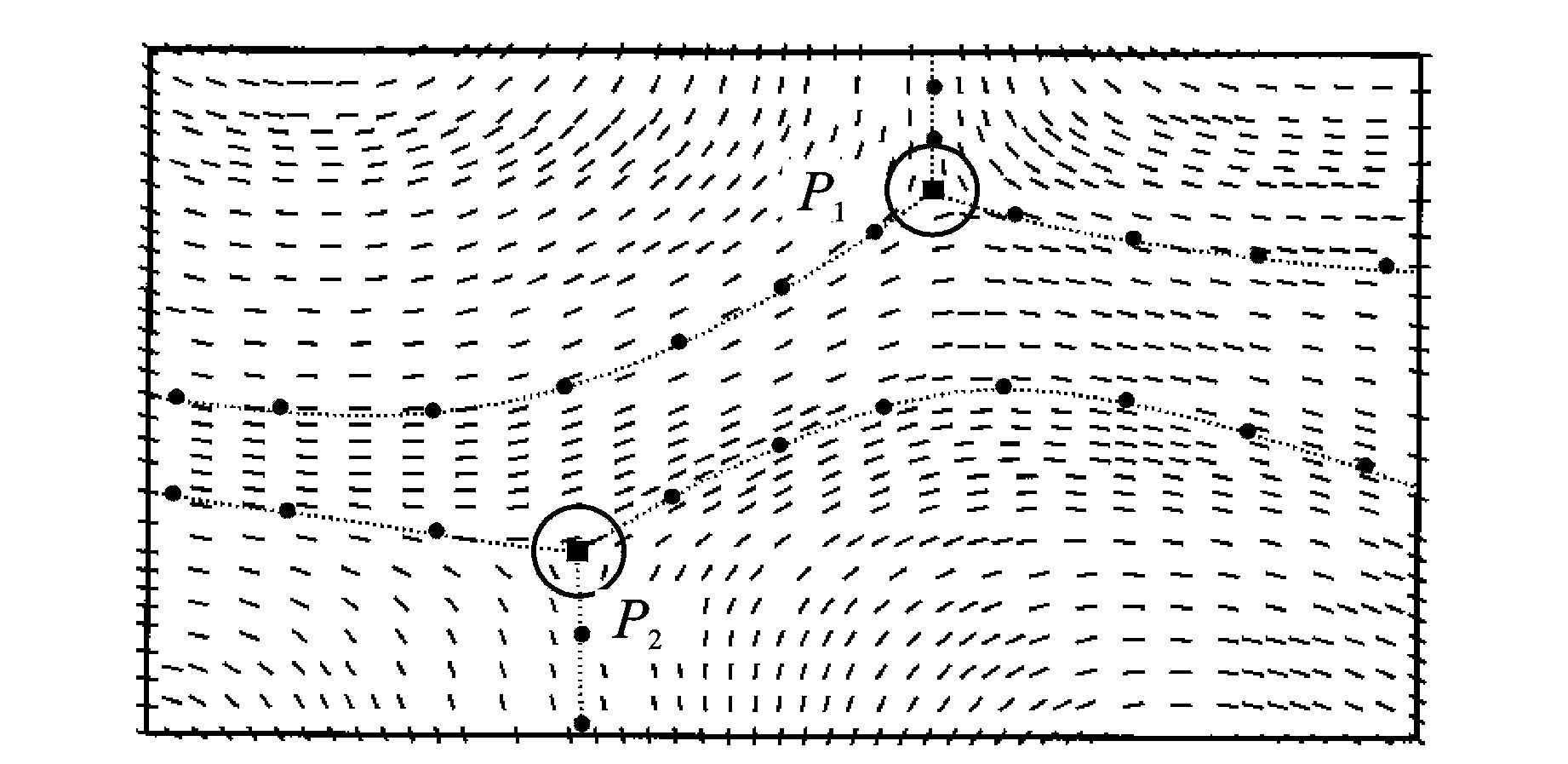

通过上述步骤可以针对任意自由曲面,基于切宽张量精确定位其三分退化点的位置,如图 8所示,P1,P2即为该曲面包含的三分退化点。

|

图 8 曲面中的三分退化点 Figure 8 Trisector points within a surface |

2.2 分区边界提取

对于内部分区边界,其最大的特点是其两侧最优进给方向在边界上重合,利用边界的这种性质,本文通过搜索的方式构造出曲面的内部分区边界。基于上文得到的三分退化点,通过离散的思想,找到三分点周围的3个边界初始方向,进而利用切宽张量进行迭代计算,直至寻找到曲面的外轮廓边界或其他三分退化点,将3个方向的离散边界点拟合成B样条曲线,作为当前三分退化点对应的3条内部边界。利用此方法,从而生成所有三分退化点对应的内部边界,实现曲面的区域划分。

具体的搜索边界点的步骤如下。

|

图 9 边界点搜索示意图 Figure 9 Boundary point searching |

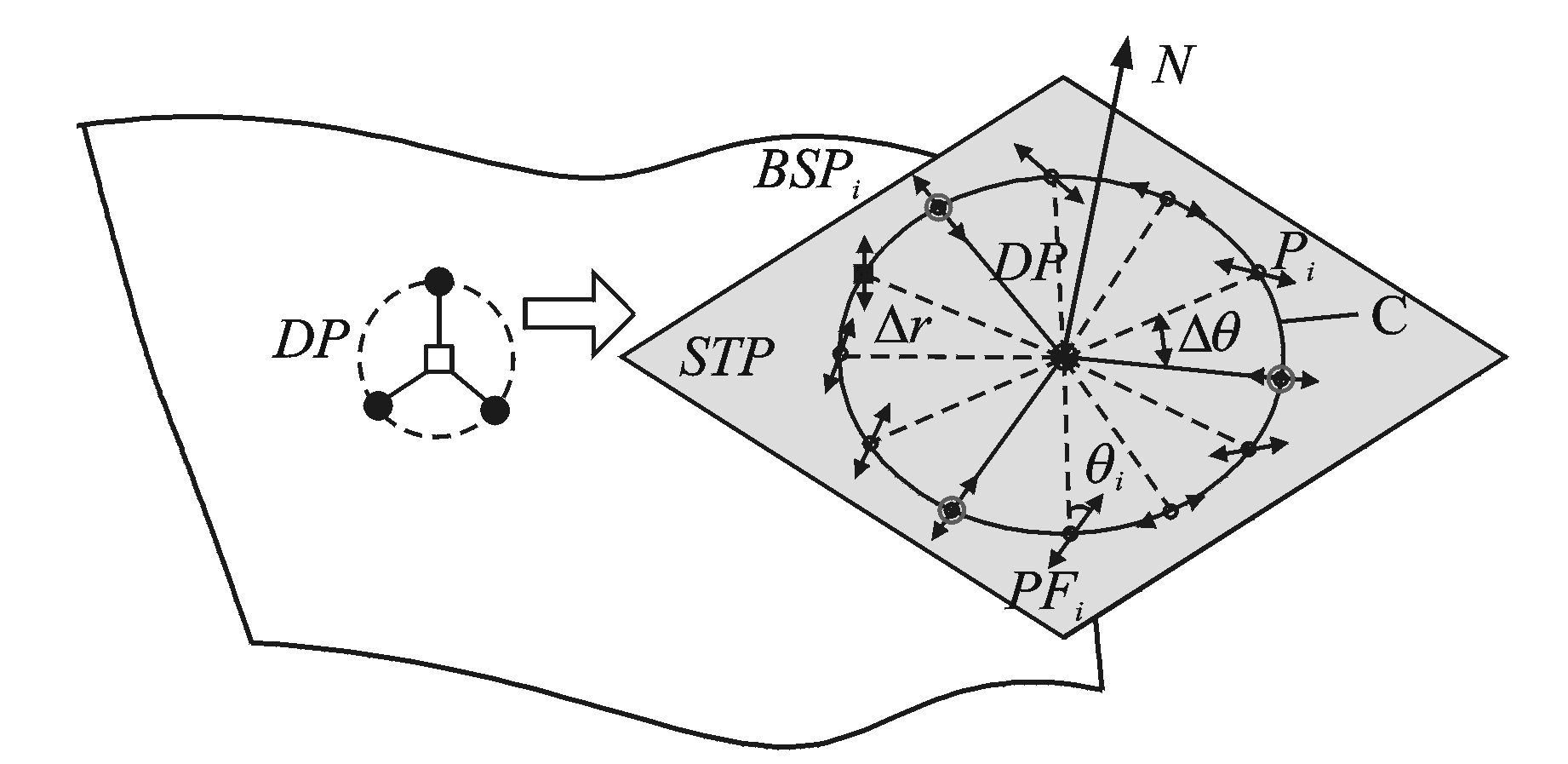

Step 1 如图 9所示,在每个退化点DP点处构建该点的切平面STP,并以DP点为圆心,以半径为Δr,绘制封闭圆C,以角度阈值Δθ对封闭圆进行离散,(Δr和Δθ可根据曲面的复杂程度通过人为设置),得到离散点集Pi,其中i=1,2,…,n,并沿法向将Pi投影到曲面S上,得到对应点集Si。

Step 2 通过切宽张量计算每点处的最优进给方向,并反向投影回切平面STP,得到Pi点的最优进给方向投影PFi,以及DP点到Pi点的向量DPPi。

Step 3 通过比较计算PFi与DPPi的夹角θi,理论上当θi=0时对应的Pi点,就是分区的起始点,但由于离散角度Δθ不可能无限小,所以θi不一定为零,故将筛选标准放宽,将θi小于Δθ的Pi点记录为初始边界起始点集BSP。

Step 4 则对于任意三分退化点DP,在Pi中可找到3个点使其对应的θi近似为0,满足该条件的点称为种子点BSP,将DP与BSPi连接成线段并投影至曲面上便可以得到一条曲面内部边界曲线段,BSPi在曲面上的投影为曲面上的内部边界点。

Step 5 此时点集BSP中存放的为当前三分退化点DP对应的3条分区边界起始点,以点集BSP中的点为分区边界起始点继续进行搜索,方法同上述类似,直至曲面的外轮廓边界或其他三分退化点,将搜索到的边界控制点存入点集BP。

Step 6 对每一条边界对应的控制点集BP,在曲面S上拟合B样条曲线,将拟合后的曲线作为当前三分退化点的一个分区边界,以此类推,直至生成所有三分退化点对应的所有曲面分区边界。

3 基于切宽张量的加工刀轨生成本文采用基于最大切宽点的初始刀轨选取方法。通过网格离散,得到一系列的离散点,基于切宽张量计算每点处最大切削宽度对应的进给方向,沿该进给方向可以求出此点处的最大切削宽度,找到所有离散点中最大切削宽度最大的点,记作MCP。

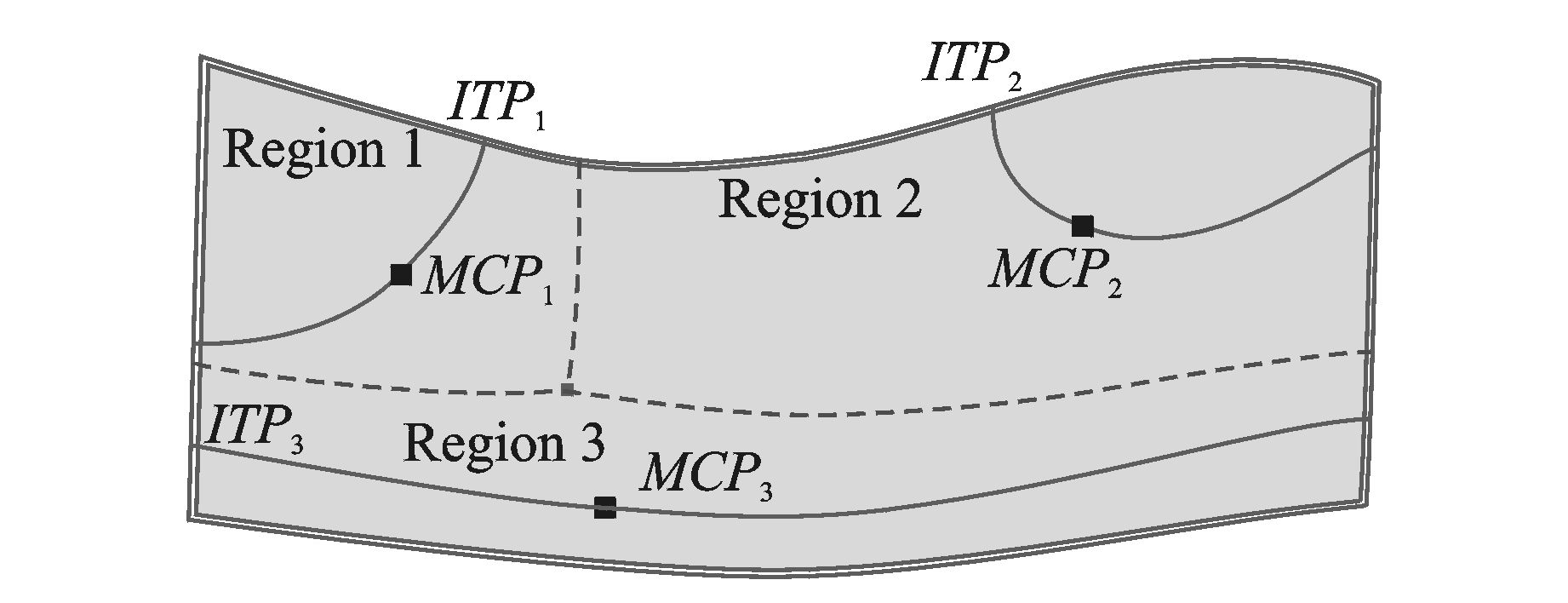

得到MCP之后,以该点为起始点,以切宽最大进给方向为切向,在曲面上构造一条空间曲线,记作初始刀具轨迹线ITP,如图 10所示,ITP1,ITP2和ITP3分别为3个区域对应的初始轨迹线。

|

图 10 曲面分区与初始刀具轨迹 Figure 10 Surface subdivision and initial toolpath |

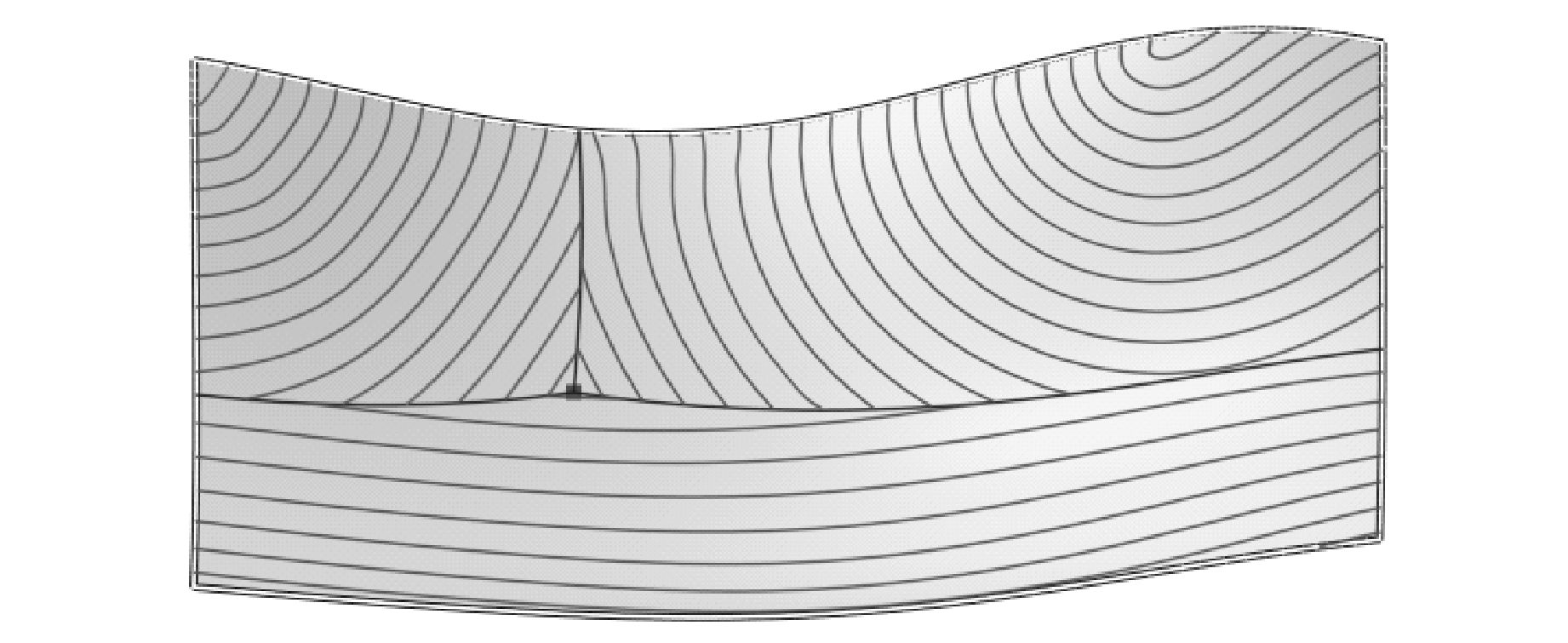

得到曲面各区域的初始刀具轨迹线之后,本文基于文献[20]所述的等残留高度原则计算各分区的走刀轨迹,图 11为图 10所示曲面各区域生成的刀具轨迹。

|

图 11 曲面分区刀具轨迹生成 Figure 11 Regional toolpaths |

4 实例验证

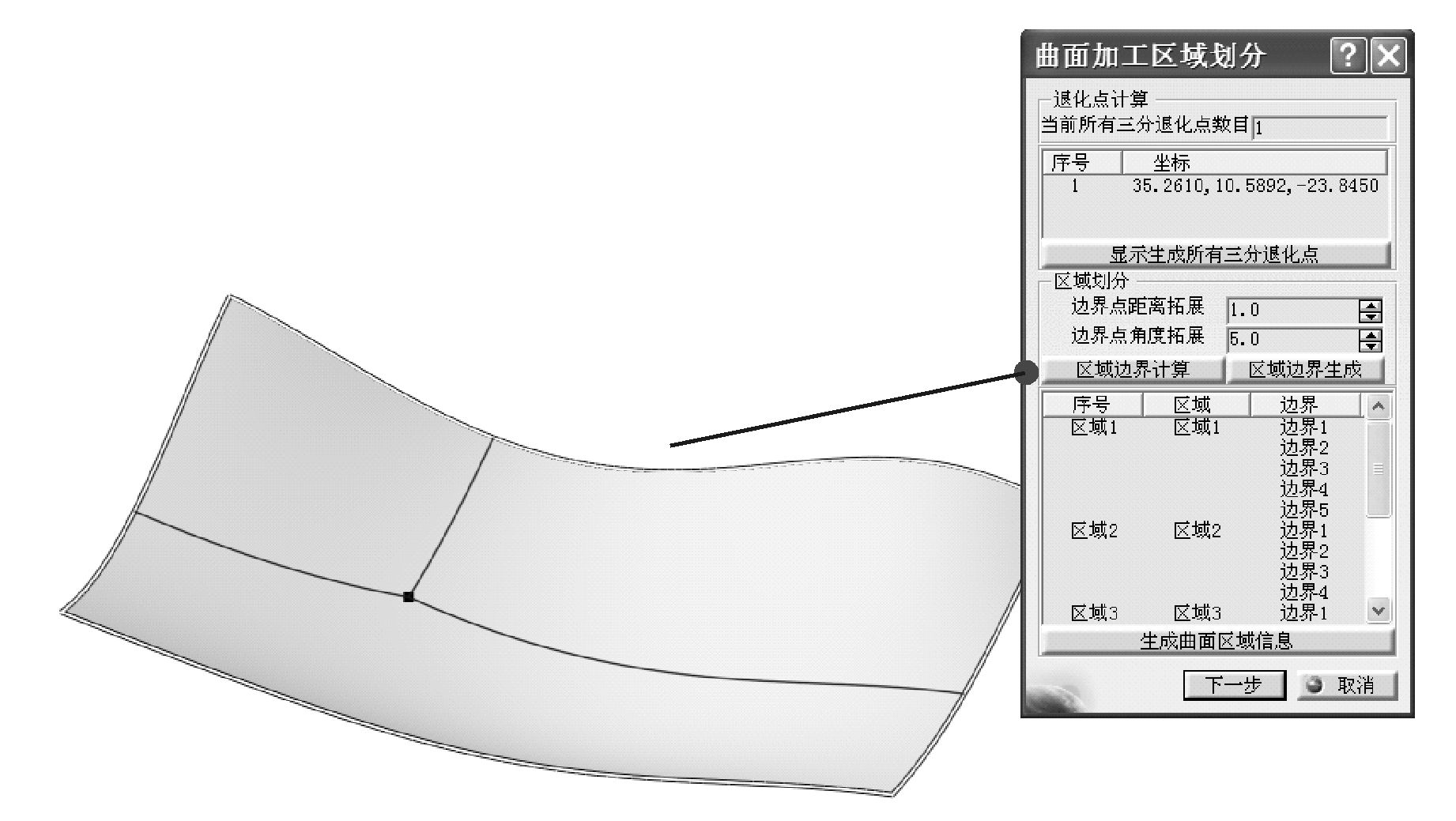

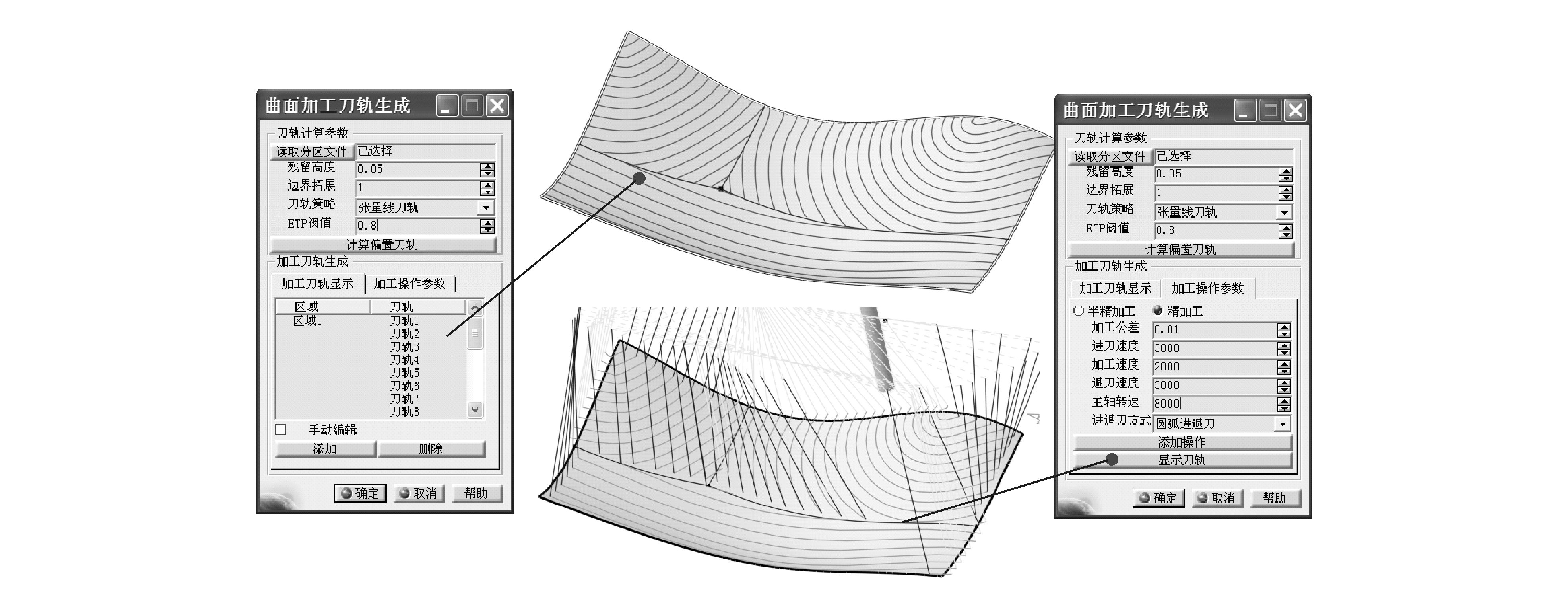

本文所提出的基于切宽张量的自由曲面分区加工方法已在CATIA CAM平台中实现,如图 12所示为“曲面加工基本信息”模块示意图,通过该模块对曲面的基本信息进行录入,如图 13所示为“曲面加工区域划分”模块示意图,通过该模块计算曲面的退化点,并通过三分退化点实现曲面分区的边界生成。如图 14所示为“曲面加工刀轨生成”模块示意图,通过该模块实现曲面分区轨迹生成,并添加相应的加工操作。

|

图 12 “曲面加工基本信息”模块 Figure 12 Surface machining information module |

|

图 13 “曲面加工区域划分”模块 Figure 13 Surface subdivision module |

|

图 14 “曲面加工刀轨生成”模块 Figure 14 Toolpath generation module |

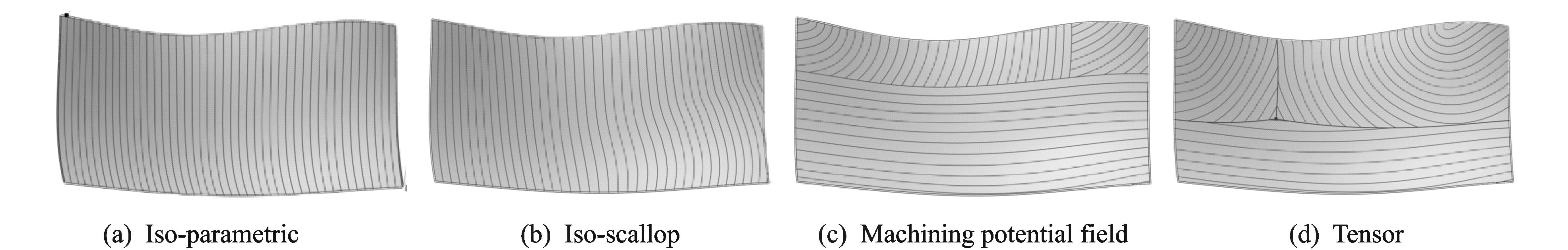

本节选取某飞机复材翼身融合零件的成型模具曲面零件,采用直径5 mm的平底刀进行曲面的精加工,表面最大允许残留高度为0.05 mm,采用 摆定前倾角为5°的加工策略。如图 15(a~d)所示,分别为采用等参数铣削方法、等残留铣削方法、基于MPF的铣削方法和本文提出的方法生成的刀轨示意图。其中,在基于MPF的方法中,将刀轨偏置的切削效率阈值设为0.95。

|

图 15 本文方法与其他方法的对比 Figure 15 Comparisons among different methods |

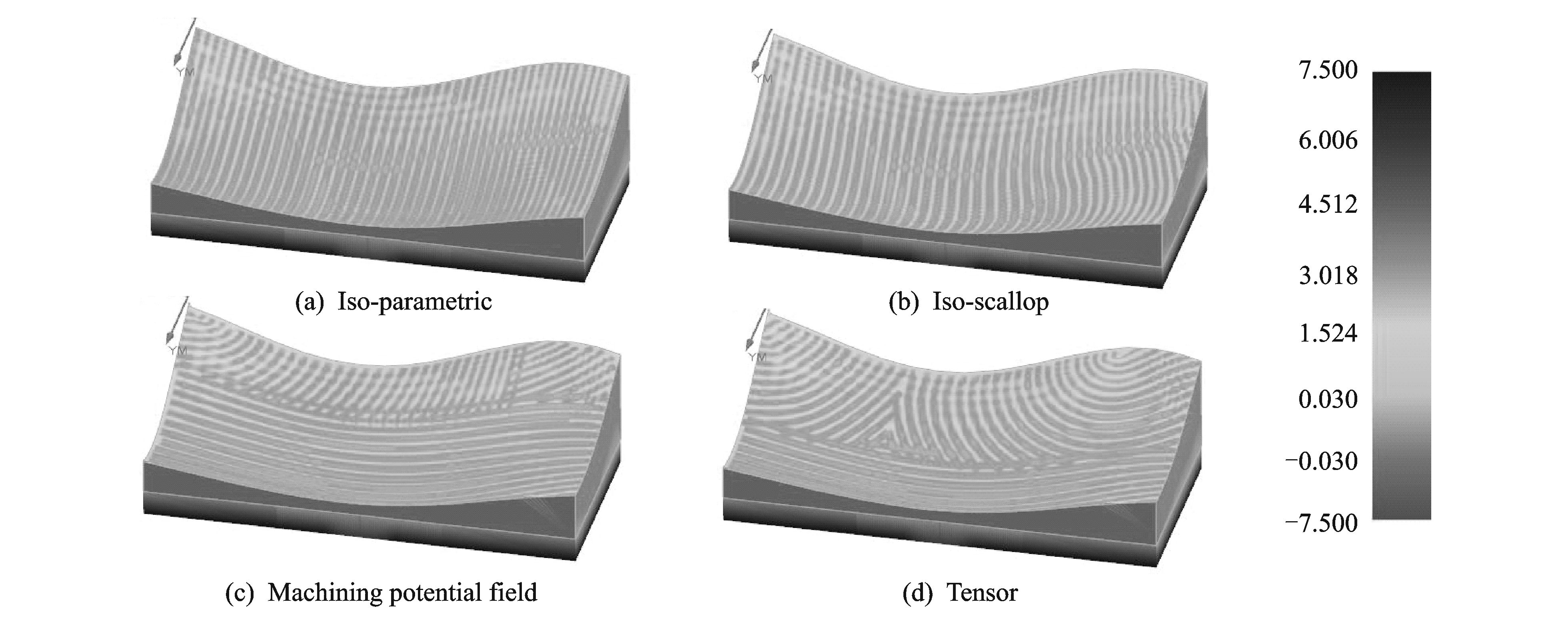

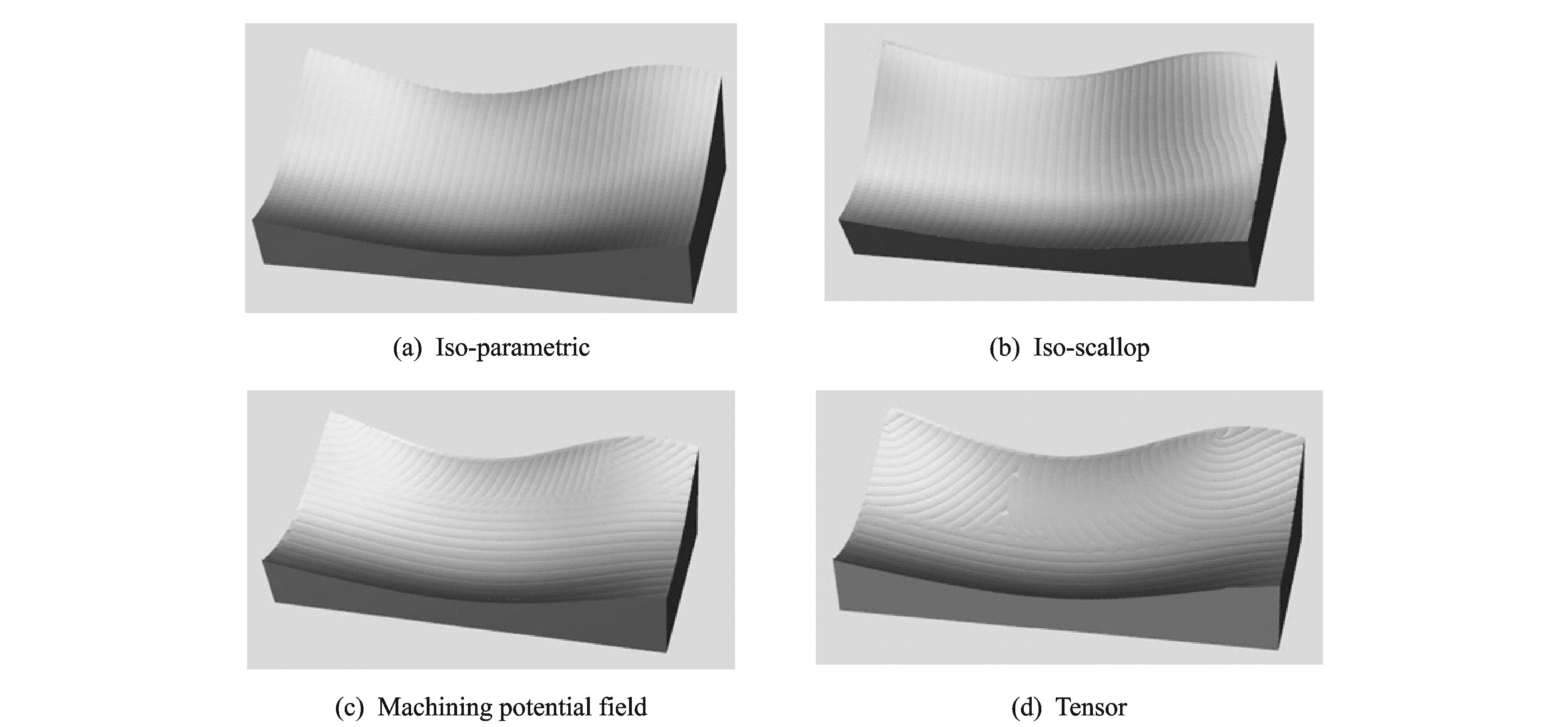

在本文的方法中,测试曲面存在一个三分退化点,从这个三分退化点出发可以构造3条内部分区边界将整张曲面分为3个子区域,每个区域的刀轨生成结果如图 15(d)所示。所有方法的刀轨长度与加工时间比较如表 1所示。与其他3种典型的加工方法相比,基于切宽张量的曲面分区加工方法在加工效率的提升上具有明显的优势。图 16与图 17分别为仿真得到的4种加工刀轨的零件残留高度示意图与加工效果图,由图可知,基于张量方法加工得到的零件表面加工质量符合工艺要求。

| 表 1 本文方法与其他方法的加工效率对比 Table 1 Comparison of machining efficiency of different mthods |

|

图 16 仿真得到的零件残留高度对比示意图 Figure 16 Cusp height of different methods |

|

图 17 仿真得到的零件加工效果图 Figure 17 Simulation results of different methods |

5 结 论

(1) 与其他3种典型的加工方法相比,基于切宽张量的曲面分区加工方法在加工效率的提升上具有明显优势。

(2) 平底刀切宽张量将最大切宽进给方向的求解转换为切宽张量最大特征方向的求解,有效地解决了最大切宽进给方向的精确和高效求取问题。

(3) 用张量来度量平底刀加工曲面的切宽,从理论上突破了以切宽最大化为目标的曲面加工区域划分方法,能够自动生成准确的曲面内部边界。

(4) 本文所提出的方法只考虑了切削宽度的最大化,因此在有些区域进给方向存在频繁换向,造成机床各运动轴的加减速运动,对进给速度产生一定损耗,后期将结合进给速度进行多目标优化,进一步优化加工效率。

| [1] |

吴宝海, 罗明, 张莹, 等.

自由曲面五轴加工刀具轨迹规划技术的研究进展[J]. 机械工程学报, 2008, 44(10): 9–18.

DOI:10.3901/JME.2008.10.009 Wu Baohai, Luo Ming, Zhang Ying, et al. Advances in tool path planning Techniques for 5-axis machining of sculptured surfaces[J]. Chinese Journal of Mechinical Engineering, 2008, 44(10): 9–18. DOI:10.3901/JME.2008.10.009 |

| [2] | Lee Y S, Ji H. Surface interrogation and machining strip evaluation for 5-axis CNC die and mold machining[J]. International Journal of Production Research, 1997, 35(1): 225–252. DOI:10.1080/002075497196064 |

| [3] | Yoon J H, Pottmann H, Lee Y S. Locally optimal cutting positions for 5-axis sculptured surface machining[J]. Computer-Aided Design, 2003, 35(1): 69–81. DOI:10.1016/S0010-4485(01)00176-2 |

| [4] | Redonnet J M, Djebali S, Segonds S, et al. Study of the effective cutter radius for end milling of free-form surfaces using a torus milling cutter[J]. Computer-Aided Design, 2013, 45(6): 951–962. DOI:10.1016/j.cad.2013.03.002 |

| [5] | Lu J, Cheatham R, Jensen C G, et al. A three-dimensional configuration-space method for 5-axis tessellated surface machining[J]. International Journal of Computer Integrated Manufacturing, 2008, 21(5): 550–568. DOI:10.1080/09511920701263313 |

| [6] | Gong H, Fang F Z, Hu X T, et al. Optimization of tool positions locally based on the BCELTP for 5-axis machining of free-form surfaces[J]. Computer-Aided Design, 2010, 42(6): 558–570. DOI:10.1016/j.cad.2010.02.006 |

| [7] | Fard M J B, Feng H Y. Effective determination of feed direction and tool orientation in five-axis flat-end milling[J]. Journal of Manufacturing Science and Engineering, 2010, 132(6): 061011. DOI:10.1115/1.4002766 |

| [8] |

倪炎榕, 马登哲, 张洪, 等.

圆环面刀具五坐标数控加工复杂曲面优化刀位算法[J]. 机械工程学报, 2001, 37(2): 87–90.

DOI:10.3901/JME.2001.02.087 Ni Yanrong, Ma Dengzhe, Zhang Hong, et al. Optimal orientation control for torus tool 5-axis sculptured surface nc machining[J]. Chinese Journal of Mechanical Engineering, 2001, 37(2): 87–90. DOI:10.3901/JME.2001.02.087 |

| [9] |

朱利民, 丁汉, 熊有伦.

非球头刀宽行五轴数控加工自由曲面的三阶切触法(Ⅰ):刀具包络曲面的局部重建原理[J]. 中国科学(技术科学), 2010(11): 1268–1275.

Zhu Limin, Ding Han, Xiong Youlun. Third order point contact approach for five-axis sculptured surface machining using non-ball-end tools part I: Third order approximation of tool envelope surface[J]. Science in China-Ser E, 2010(11): 1268–1275. |

| [10] |

朱利民, 丁汉, 熊有伦.

非球头刀宽行五轴数控加工自由曲面的三阶切触法(Ⅱ):刀位规划算法[J]. 中国科学(技术科学), 2010(12): 1460–1467.

Zhu Limin, Ding Han, Xiong Youlun. Third order point contact approach for five-axis sculptured surface machining using non-ball-end tools part II: Tool positioning strategy[J]. Science in China-Ser E, 2010(12): 1460–1467. |

| [11] | Chiou C J, Lee Y S. A machining potential field approach to tool path generation for multi-axis sculptured surface machining[J]. Computer-Aided Design, 2002, 34(5): 357–371. DOI:10.1016/S0010-4485(01)00102-6 |

| [12] | Wang J, Wang Z, Zhu W, et al. Recognition of freeform surface machining features[J]. Journal of Computing and Information Science in Engineering, 2010, 10(4): 819–829. |

| [13] | Kim T. Constant cusp height tool paths as geodesic parallels on an abstract Riemannian manifold[J]. Computer-Aided Design, 2007, 39(6): 477–489. DOI:10.1016/j.cad.2007.01.003 |

| [14] | Zhang X, Wang J, Yamazaki K, et al. A surface based approach to recognition of geometric features for quality freeform surface machining[J]. Computer-Aided Design, 2004, 36(8): 735–744. DOI:10.1016/j.cad.2003.09.002 |

| [15] | Armando R F. Surface partitioning for 3+2-axis machining[D]. Waterloo,Canada: University of Waterloo, 2007. |

| [16] | Kim T, Sarma S E. Toolpath generation along directions of maximum kinematic performance; a first cut at machine-optimal paths[J]. Computer-Aided Design, 2002, 34(6): 453–468. DOI:10.1016/S0010-4485(01)00116-6 |

| [17] | Liu X, Li Y G, Ma S B, et al. A tool path generation method for freeform surface machining by introducing the tensor property of machining strip width[J]. Computer-Aided Design, 2015, 66: 1–13. DOI:10.1016/j.cad.2015.03.003 |

| [18] | Fard M J B, Feng H Y. Effect of tool tilt angle on machining strip width in five-axis flat-end milling of free-form surfaces[J]. International Journal of Advanced Manufacturing Technology, 2009, 44(3/4): 211–222. |

| [19] | Delmarcelle T. The visualization of second-order tensor field [D]. California:Stanford University, 1994. |

| [20] | Lee Y S. Non-isoparametric tool path planning by machining strip evaluation for 5-axis sculptured surface machining[J]. Computer-Aided Design, 1998, 30(7): 559–570. DOI:10.1016/S0010-4485(98)00822-7 |

2016, Vol. 48

2016, Vol. 48