齿轮传动装置作为航空发动机传动系统中的重要组成部分,具有传递功率大、用途特殊和结构复杂的特点,而且通过形式多样的传动装置可以创新出高效率的动力系统。由于不可避免的齿轮啮合刚度及误差激励等作用,齿轮箱在工作中难免会产生振动和噪声,当载荷密度较高时,这种振动和噪声将成为影响传动系统的可靠性、寿命和工作环境的关键因素。国内外学者对此现象做出了大量研究[1-10]。Abbes等[1]采用声固耦合的方法对齿轮箱在时变刚度激励作用下的声辐射做出了分析。Kato等[2]采用FEM/BEM法对单级齿轮箱的振动和噪声辐射进行了研究,并通过与试验结果对比分析,给出了很多有趣的结论。Ottewill等[3-4]利用一对传动比1∶1 的直齿圆柱齿轮进行实验,研究了激励力和加工误差(偏心率)对敲击噪声的影响,并建立了相应的简化数学模型。随后他们又研究了齿形误差对敲击噪声的影响,通过求解运动方程式,得到了敲击的时域响应曲线,并和实验结果做了对比,两者基本一致。Rigaud等[5]研究了轴承刚度和齿轮参数公差对齿轮箱振动的影响,指出轴承的刚度会对轮齿的啮合刚度产生影响,进而影响箱体的振动响应,通过计算分析,得出了轴承刚度的变化对齿轮箱振动和噪声的影响。林腾蛟等[6]综合考虑齿轮系统中各项内部激励,对船用齿轮箱动态特性进行了分析。周建星等[7-8]综合考虑齿轮时变啮合刚度、误差、啮合相位及滑动轴承刚度等因素的影响,采用声固耦合的方法对齿轮箱声辐射进行求解,就齿轮箱壁厚、阻尼涂层以及约束阻尼对其噪声辐射的影响做出了讨论,同时将转速与负载对减速器振动噪声的影响进行了分析。郭栋等[9]通过对建立包括齿形误差、时变啮合刚度、啮合阻尼、支撑刚度和阻尼的齿轮系统啮合耦合动力学模型,重点分析了齿形误差对齿轮系统的动态特性影响。徐志峰等[10]以声学理论为基础,在系统运转的情况下分别对系统振动产生的声压进行了模拟计算,并与试验结果进行了对比。目前,对于齿轮箱辐射噪声的仿真也日渐引起学者的重视,提出了采用有限元法和瑞利积分法[11]、边界元法[12]、无限元法[13]相结合的方式进行辐射噪声的仿真分析方法。

本文从齿轮箱振动噪声产生的机理出发,分析了齿轮箱振动与噪声的传播路径,并以某航空发动机附件齿轮箱为例,开展了齿轮箱辐射噪声的仿真预测方法研究,并与试验结果进行了对比,验证了该预测方法的有效性,为设计出低振动与噪声水平的减速器齿轮箱打下了良好的基础。

1 齿轮系统噪声声源类型一般来说,齿轮系统噪声声源主要有:齿轮系统本身轮齿啮合的动态激励;原动机(发动机、电动机等)的振动以及工作机构的振动和负载变化等。

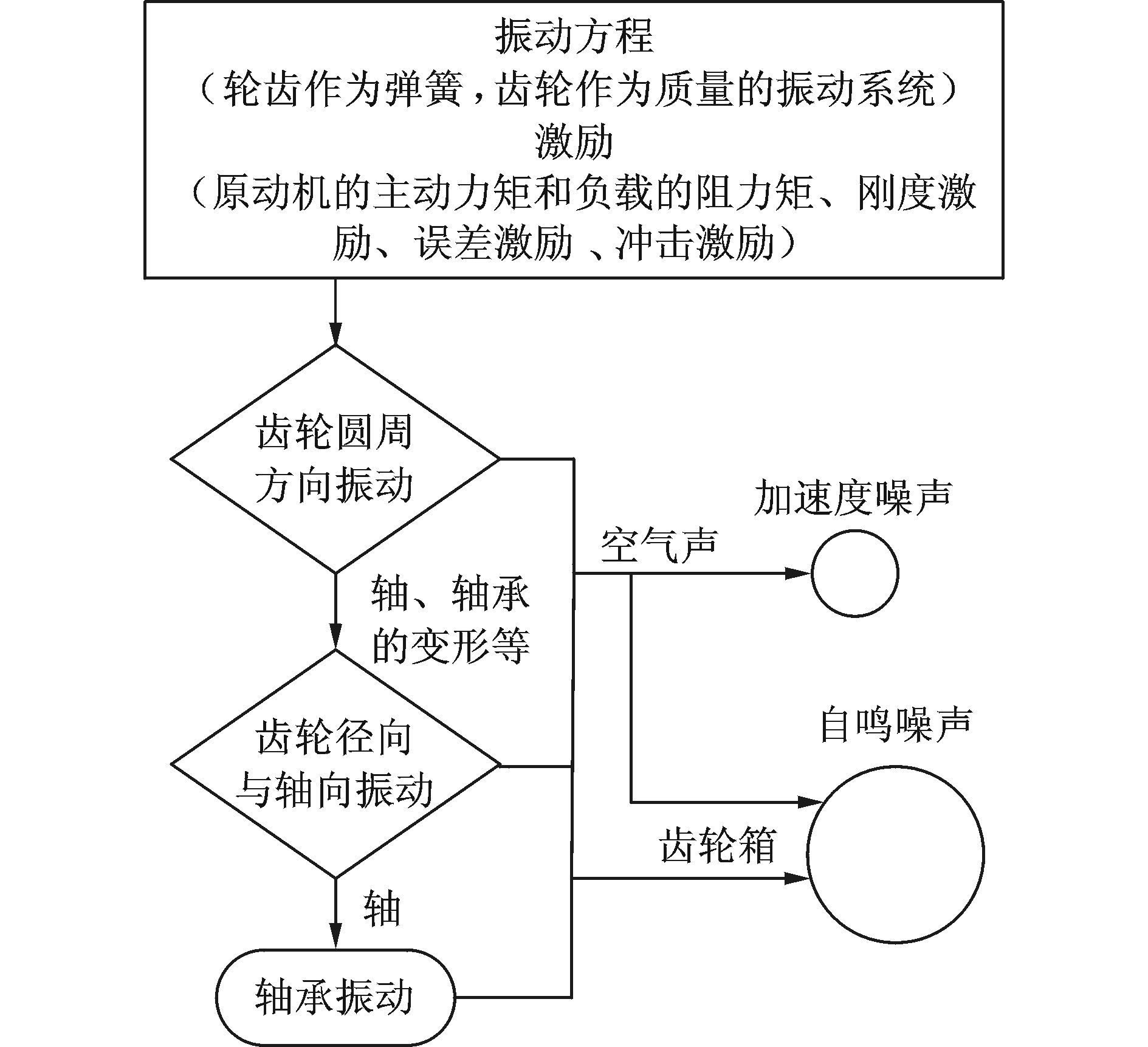

在齿轮系统中,根据其不同的振动状态,可能产生两种噪声:拍击噪声和白噪声。拍击噪声主要是由轮齿的拍击引起的瞬态噪声。而轮齿拍击是一种强非线性的冲击现象,一般发生在轻载条件下。白噪声是一种稳态噪声,是由轮齿啮合过程中的动态激励引起的。此外,根据产生机理不同,如图 1所示,可将噪声分为加速度噪声和自鸣噪声。一方面,在拍击振动中轮齿之间会产生冲击,齿轮会产生很大的加速度,引起周围介质扰动,由这种扰动产生的辐射噪声称为齿轮的加速度噪声。 齿轮的啮合冲击主要发生在平行于轴线的方向,因此一般将由啮合的两齿轮冲击产生的加速度噪声看成是两个变曲率半径的柱体冲击产生的加速度噪声。另一方面,在齿轮动态啮合力的作用下,系统的各零件会产生振动,由这些振动产生的辐射噪声称为自鸣噪声。

|

图 1 齿轮传动噪声分类 Figure 1 Classify of gear noise |

对于无箱体封闭的齿轮传动,加速度噪声由轮齿冲击处直接辐射出来;自鸣噪声则由轮体、传动轴等辐射出来。对于有箱体封闭的齿轮传动,加速度噪声先辐射到齿轮箱内的空气和润滑油中,再由齿轮箱辐射出来;自鸣噪声则是由齿轮体的振动,通过传动轴引起支座振动,从而由齿轮箱箱壁的振动而辐射出来。通常,自鸣噪声是有箱体封闭的齿轮传动的主要声源。

2 齿轮系统振动噪声产生机理轮齿啮合刚度的时变性、轮齿传递误差、啮入啮出冲击以及传动系统输入力矩和负载力矩的变化均会产生动态啮合力。由于这种动态啮合力的激励,使齿轮系统产生振动,从而引起齿轮系统的振动噪声。

齿轮系统的噪声强度不仅与轮齿啮合的动态激励力有关,而且还与轮体、传动轴及箱体等的结构形式、动态特性以及动态啮合力在它们之间的传递特性有关,其产生机理如图 2所示。

|

图 2 齿轮系统振动噪声产生机理 Figure 2 Mechanism of vibration noise of gear system |

3 齿轮系统动态激励分析

齿轮传动系统作为一种弹性的机械系统,在动态激励下必然产生动态响应,因此研究齿轮啮合过程中动态激励的基本原理,确定动态激励的类型和性质,是研究齿轮系统振动和噪声的首要问题。

3.1 齿轮箱系统的内部激励内部激励是齿轮传动与一般机械传动的不同之处,它是由于同时啮合齿对数的变化、轮齿的受载变形、齿轮误差等引起了啮合过程中的轮齿动态啮合力产生的,因而即使没有外部激励,齿轮系统也会受这种内部的动态激励而产生振动噪声。啮合齿轮副内部激励因素主要包括啮合冲击激励、刚度激励和误差激励。

(1) 啮合冲击激励

在齿轮啮合过程中,由于齿轮的误差和受载弹性变形,当前一对轮齿在进入啮合时,其啮入点偏离啮合线上的理论啮入点,引起了啮入冲击;而在一对轮齿完成啮合过程退出啮合时,也会产生啮出冲击。这两种冲击激励统称为啮合冲击激励。它与误差激励的区别在于,啮合冲击是一种载荷激励,而误差激励是一种位移激励。

在齿轮的啮合过程中,由于齿轮的误差和受载弹性变形使齿轮产生“啮合合成基节误差”,致使一对齿轮在进入啮合时,其啮入点偏离啮合线上的理论啮入点,引起啮入冲击;而在一对轮齿完成啮合过程退出啮合时,也会产生啮出冲击。这种由于啮合冲击产生的冲击力也是齿轮啮合的动态激励源之一。渐开线直齿轮或窄齿面斜齿轮传动冲击激励是动态激励的主要组成部分,然而宽斜齿轮副的轴线重合度比较大,且由于斜齿轮的啮合过程是一个逐渐进入和逐渐退出的过程,因此啮合冲击对系统的整体动态特性影响较小,对于中等载荷或重载载荷情况下的斜齿轮传动系统,这一由于啮合冲击引起的非线性现象几乎观察不到。

(2) 刚度激励

一般来说,齿轮轮齿啮合的重合度大多不是整数,啮合过程中同时参与啮合的轮齿对数随时间作周期变化。此外轮齿在从齿根到齿顶啮合的过程中,弹性变形也不相同。这些因素引起了齿轮啮合综合刚度的变化,刚度激励就是指齿轮啮合过程中啮合综合刚度的时变性引起的动态激励。

齿轮轮齿综合刚度和轮齿载荷周期性的变化,引起了齿轮传动系统的动态刚度激励。刚度激励反映在系统的分析模型中则是弹性力的时变系数,即刚度激励在性质上是一种参数激励。

目前,多体动力学模块中多采用CAI和ISO方法计算齿轮的啮合刚度,可方便地获得任一啮合位置上较准确的啮合刚度值。Y.cai的计算公式没有考虑齿数和齿宽的影响,当齿数比较大,齿宽比较大的时候误差很大,甚至不能求解,而ISO方法没有此限制。

CAI方法

| $\begin{align} & {{k}_{s}}=\frac{b}{{{c}_{0}}+c} \\ & c={{c}_{1}}\left( \frac{1}{{{z}_{1}}}+\frac{1}{{{z}_{2}}} \right)+{{c}_{2}}\left( \frac{{{y}_{1}}}{{{z}_{1}}}+\frac{{{y}_{2}}}{{{z}_{2}}} \right)+{{c}_{3}}\left( \frac{1}{z_{1}^{2}}+1z_{2}^{2} \right)+ \\ & {{c}_{4}}\left( {{y}_{1}}+{{y}_{2}} \right)+{{c}_{5}}\left( y_{1}^{2}~+\text{ }y_{2}^{2} \right) \\ & {{c}_{0}}=\frac{b}{\left[ 0.166\left( \frac{b}{h} \right)+0.08 \right]\left( \beta -5 \right)+44.5} \\ \end{align}$ |

式中:ks为节点刚度;b为有效面宽;z为齿数;y为齿轮的变位系数;β为螺旋角;h为齿高。

根据最小二乘法,有

| $\begin{align} & {{c}_{0}}=-0.008\text{ }45,{{c}_{2}}=-0.116\text{ }54, \\ & {{c}_{3}}=2.978\text{ }4,{{c}_{4}}=-0.006\text{ }35,{{c}_{5}}=0.005\text{ }29. \\ \end{align}$ |

ISO方法

| ${{k}_{s}}=\frac{b}{\begin{align} & {{c}_{0}}+{{c}_{1}}\frac{1}{{{z}_{1}}}+{{c}_{2}}\frac{1}{{{z}_{2}}}+{{c}_{3}}\frac{{{y}_{1}}}{{{z}_{1}}}+\text{ }{{c}_{4}}\frac{{{y}_{2}}}{{{z}_{2}}}+ \\ & {{c}_{5}}{{y}_{1}}+{{c}_{6}}{{y}_{2}}+{{c}_{7}}y_{1}^{2}+{{c}_{8}}y_{2}^{2} \\ \end{align}}$ |

同理,根据最小二乘法,有

| $\begin{align} & {{c}_{0}}=0.047\text{ }23,{{c}_{2}}=0.155\text{ }51, \\ & {{c}_{3}}=-0.116\text{ }54,{{c}_{4}}=-0.241\text{ }88, \\ & {{c}_{5}}=-0.006\text{ }35,{{c}_{6}}=-0.001\text{ }93, \\ & {{c}_{7}}=0.005\text{ }29,{{c}_{8}}=0.001\text{ }82. \\ \end{align}$ |

直齿轮的时变啮合刚度的计算公式如下

| $\begin{align} & {{k}_{(t)}}={{k}_{s}}\left( 1+\sum\limits_{j=1}^{n}{{{A}_{j}}cos\left( j*z*\theta \right)}+{{B}_{j}}sin\left( j*z*\theta \right) \right) \\ & {{A}_{j}}=\frac{1}{\pi {{\varepsilon }_{a}}j}sin\left( 2\pi {{\varepsilon }_{a}}j \right) \\ & {{B}_{j}}=\frac{1}{\pi {{\varepsilon }_{a}}j}\left( 1-cos\left( 2\pi {{\varepsilon }_{a}}j \right) \right) \\ \end{align}$ |

式中:ks为用ISO法或CAI法计算得到的平均刚度;εa为重合度;z为齿数。

斜齿轮的时变啮合刚度的计算公式如下

| $\begin{align} & {{k}_{(t)}}={{k}_{s}}\left( 1+\sum\limits_{j=1}^{n}{{{A}_{j}}cos\left( j*z*\theta \right)}+{{B}_{j}}sin\left( j*z*\theta \right) \right) \\ & {{A}_{j}}=\frac{1}{{{\left( \pi j \right)}^{2}}{{\varepsilon }_{a}}{{\varepsilon }_{b}}}(cos\left( 2\pi {{\varepsilon }_{a}}j \right)+cos\left( 2\pi {{\varepsilon }_{b}}j \right)+ \\ & cos\left( 2\pi \left( {{\varepsilon }_{a}}-{{\varepsilon }_{b}} \right) \right)-1) \\ & {{B}_{j}}=\frac{1}{{{\left( \pi j \right)}^{2}}{{\varepsilon }_{a}}{{\varepsilon }_{b}}}(sin\left( 2\pi {{\varepsilon }_{a}}j \right)+sin\left( 2\pi {{\varepsilon }_{b}}j \right)- \\ & sin\left( 2\pi \left( {{\varepsilon }_{a}}-{{\varepsilon }_{b}} \right) \right)) \\ \end{align}$ |

式中:ks为用ISO法或CAI法计算得到的平均刚度;z为齿数;εa为重合度;εb为法向重合度。

(3) 误差激励

轮齿啮合误差是由齿轮加工误差和安装误差引起的,这些误差使齿轮啮合齿廓偏离理论的理想啮合位置,破坏了渐开线齿轮的正确啮合方式,使齿轮瞬时传动比发生变化,造成齿与齿之间碰撞和冲击,产生了齿轮啮合的误差激励。通常,影响齿轮振动噪声的各种因素中,齿距误差和齿形误差的影响最大。在某种程度上,齿轮的其他误差对齿轮振动噪声的影响,都会以一定的形式反映在齿距误差和齿形误差对齿轮振动噪声的影响上。所以在齿轮振动噪声的研究中,研究齿轮的误差激励时,往往将齿轮的误差分解为齿距误差和齿形误差两种形式。

根据齿轮的精度等级所规定的齿轮偏差,用简谐函数进行模拟。由于影响齿轮振动的主要误差是齿形误差∇ff和基节误差∇fpb,故计算误差曲线时仅考虑这两种误差形式。啮合传动误差的影响综合反映在啮合线方向,可表示为

| $e\left( t \right)={{e}_{0}}+{{e}_{r}}sin\left( \frac{\pi t}{{{T}_{z}}}+\varphi \right)$ |

式中:e(t)为轮齿齿形误差和节点误差;e0,er为轮齿误差的幅值,取e0=0;t为时间;Tz为轮齿的啮合周期,Tz=εr*$\frac{60}{nz}$;εr为轮齿重合度;φ为相位角,取φ=0。

3.2 齿轮箱系统的外部激励外部激励是指除齿轮啮合时产生的内部激励外,齿轮系统的其他因素对齿轮啮合和齿轮系统产生的动态激励。如齿轮旋转质量不平衡、几何偏心、原动机(电动机、发动机等)和负载的转速与扭矩波动,以及系统中有关零部件的激励特性,如滚动轴承的时变刚度、离合器的非线性等。在这些因素中质量不平衡产生的惯性力和离心力将引起齿轮系统的转子耦合型问题,它是一种动力耦合型问题。对于几何偏心,它引起啮合过程的大周期误差,是以位移形式参与系统激励的。由于质量不平衡和几何偏心是由加工误差引起的,因此常常将它们的影响与内部激励一起进行研究。

齿轮啮合外部激励主要有:随时间变化的激励(各种形式的扭矩),显然它们与系统的运动状态无关,是系统的外部动态激励;与系统中某些自由度间的相对运动状态有关的激励(侧隙等)。对于原动机和负载运转平稳,齿轮系统加工和装配精度较高时,齿轮内部激励是齿轮系统动态激励主要部分。

4 齿轮箱辐射噪声预测方法如前所述,齿轮系统的主要噪声源是轮齿啮合的动态激励,这种激励通过传动体统(齿轮体、轴和轴承)传给箱体,使箱体振动而辐射噪声。按照齿轮系统产生噪声的机理,采用有限元法分3步分别建立齿轮轮齿啮合过程、传动轴系和箱体的动力学分析模型,然后根据边界元方法对齿轮箱的辐射噪声进行计算可以在设计阶段预测整个齿轮箱系统的振动和噪声。

(1) 评估齿轮系统的振动激励

通过对齿轮啮合过程的分析,确定啮合过程的传递误差;建立整个齿轮系统的分析模型;在此基础上进行动态仿真,从而得到轮齿的动态啮合激励。

影响动态激励的最主要的因素之一是齿轮副的传递误差,因此,通过齿廓的修形减小传递误差,可以有效地减小轮齿啮合动态激励。此外,由于啮合轮齿是整个齿轮传动动力系统的一部分,系统的动态特性对啮合动态激励也会有重要影响,因此,以减小传递误差和动态激励力为目标,对系统的动态特性参数进行动力修改和动态设计,也可以有效地控制轮齿啮合动态激励。

(2) 确定传动轴系在啮合激励作用下的动态响应

利用有限元法建立齿轮系统中传动轴和轴承系统的分析模型,分析其固有特性和在动态啮合激励作用下的动态响应。

通过分析进行轴系结构的动力修改,从而减小由啮合力引起的支承轴承的动载荷。动力修改指的是改变传动轴的结构和支承形式使传动轴横向振动固有频率与啮合频率相距较远并减小其振型在支承轴承处的振动幅值。

(3) 分析计算箱体结构在轴承动载荷激励下的动态响应

利用有限元法建立箱体结构的动力学模型,以轴承对箱体的激励作为输入,计算箱体结构的动态响应,并通过对箱体结构的动力修正,使这种响应达到一种较为理想的状态,从而降低系统噪声。

此外,对箱体结构的动力分析也包括通过结构有限元模型的计算,确定箱体结构的固有频率和振型。

(4) 分析计算箱体表面辐射噪声

利用声学边界元方法建立齿轮箱辐射噪声的分析模型,对箱体的声学特性进行分析,找到箱体的薄弱部位并加以改进,从而达到减振降噪的目的。

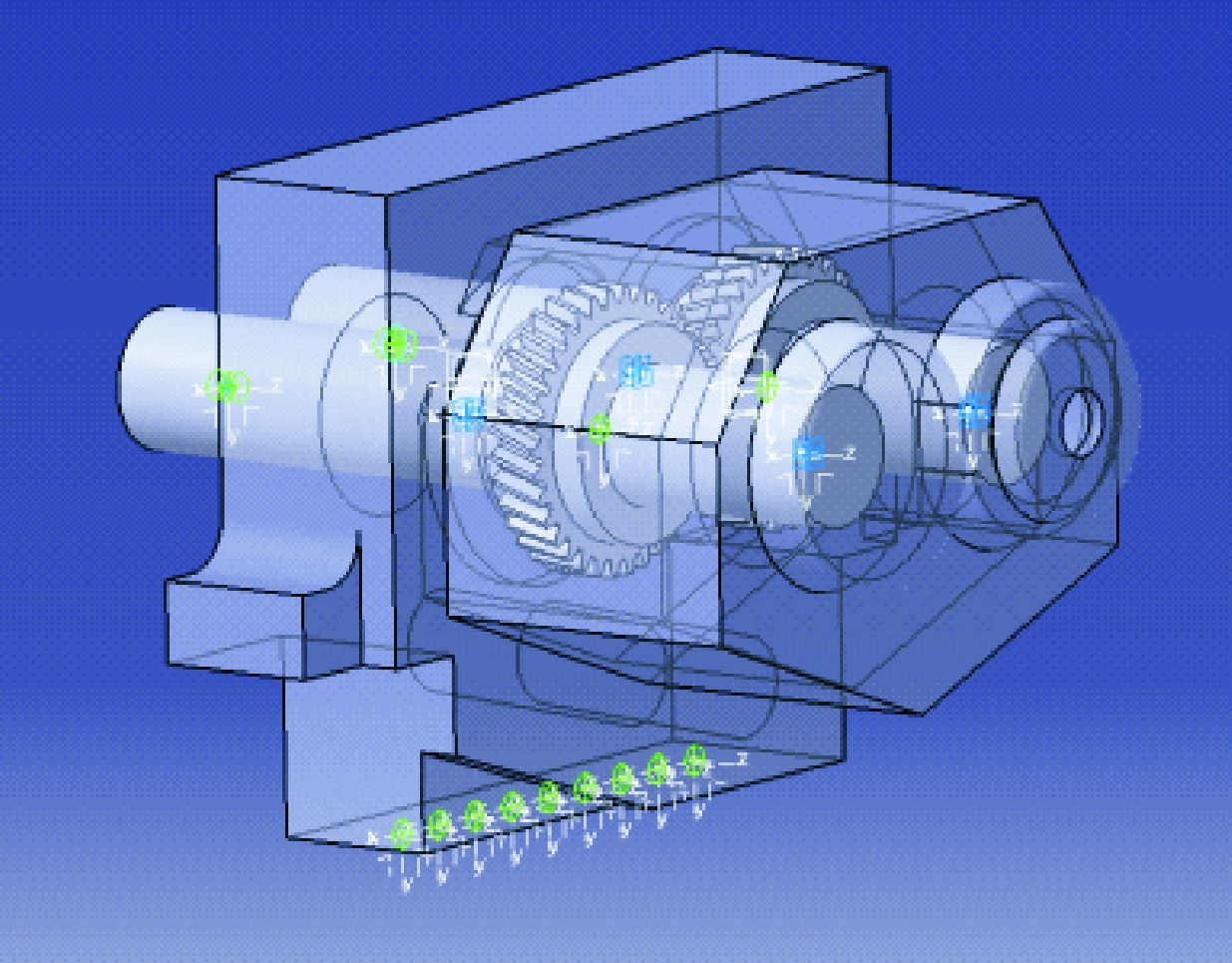

本文以某减速器附件齿轮箱为研究对象,对其辐射噪声进行预测。齿轮箱三维模型如图 3所示,齿轮箱内部存在一对斜齿轮副,其三维模型如图 4所示。

|

图 3 齿轮箱三维模型 Figure 3 3D model of gearbox |

|

图 4 齿轮副三维模型 Figure 4 3D model of gear |

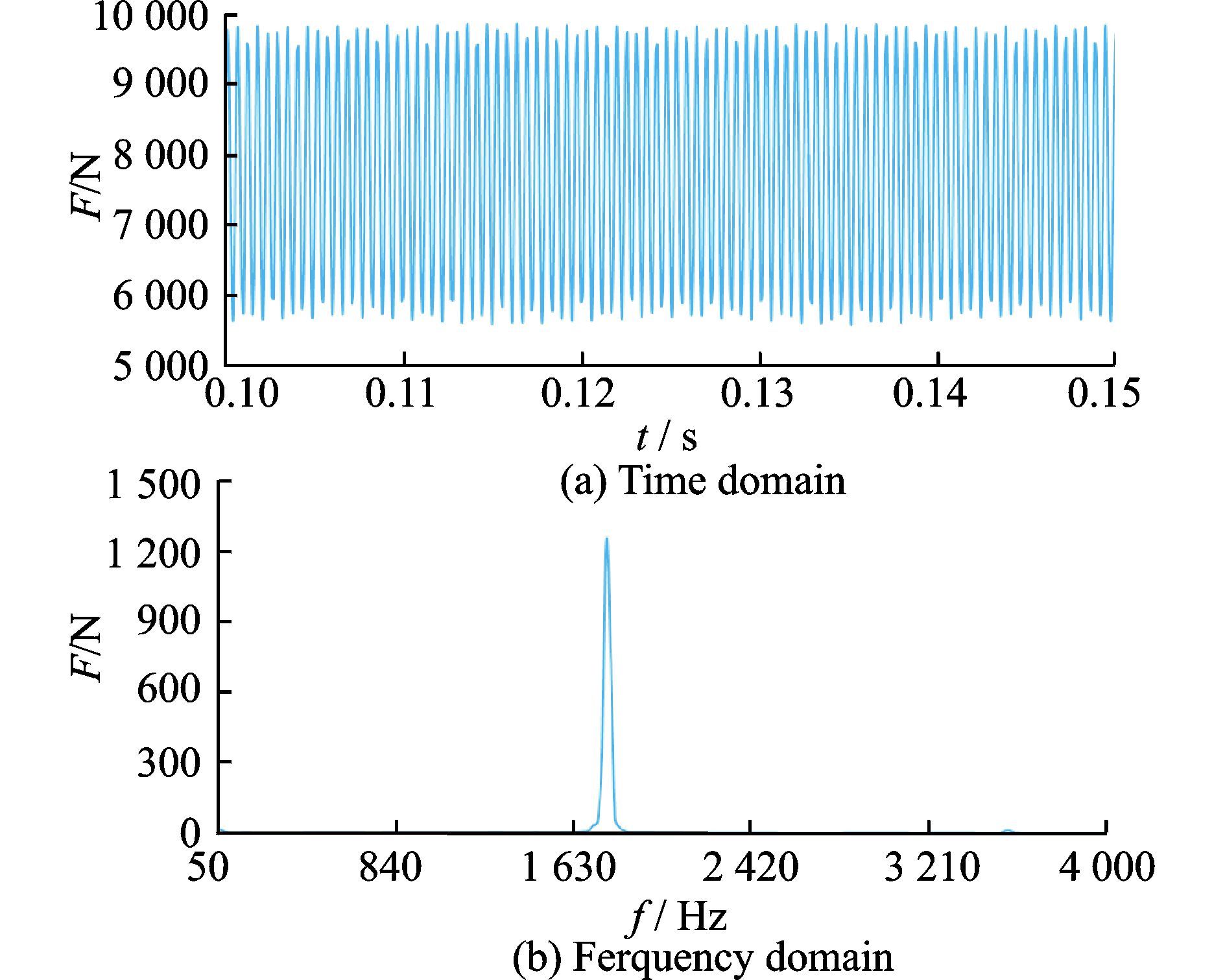

首先,采用上述研究方法建立了该减速器附件齿轮箱的多体动力学模型,如图 5所示。对齿轮箱内部齿轮的动态啮合力以及各支承轴承的动载荷进行了仿真,获得各齿轮的动态啮合力与各支承的动载荷。图 6给出了输出端轴承的动载荷,可以看出其动载荷是周期性变化的,其变化周期正好与齿轮的啮合频率一致,其余频率下的幅值分量与啮合频率下的幅值分量相比较,基本可以忽略,说明齿轮轴承的动载荷最主要是由齿轮的动态啮合力引起。

|

图 5 齿轮箱系统多体动力学模型 Figure 5 Multi-body analysis model of gearbox |

|

图 6 输出端轴承动载荷 Figure 6 Transient loading of output bearing |

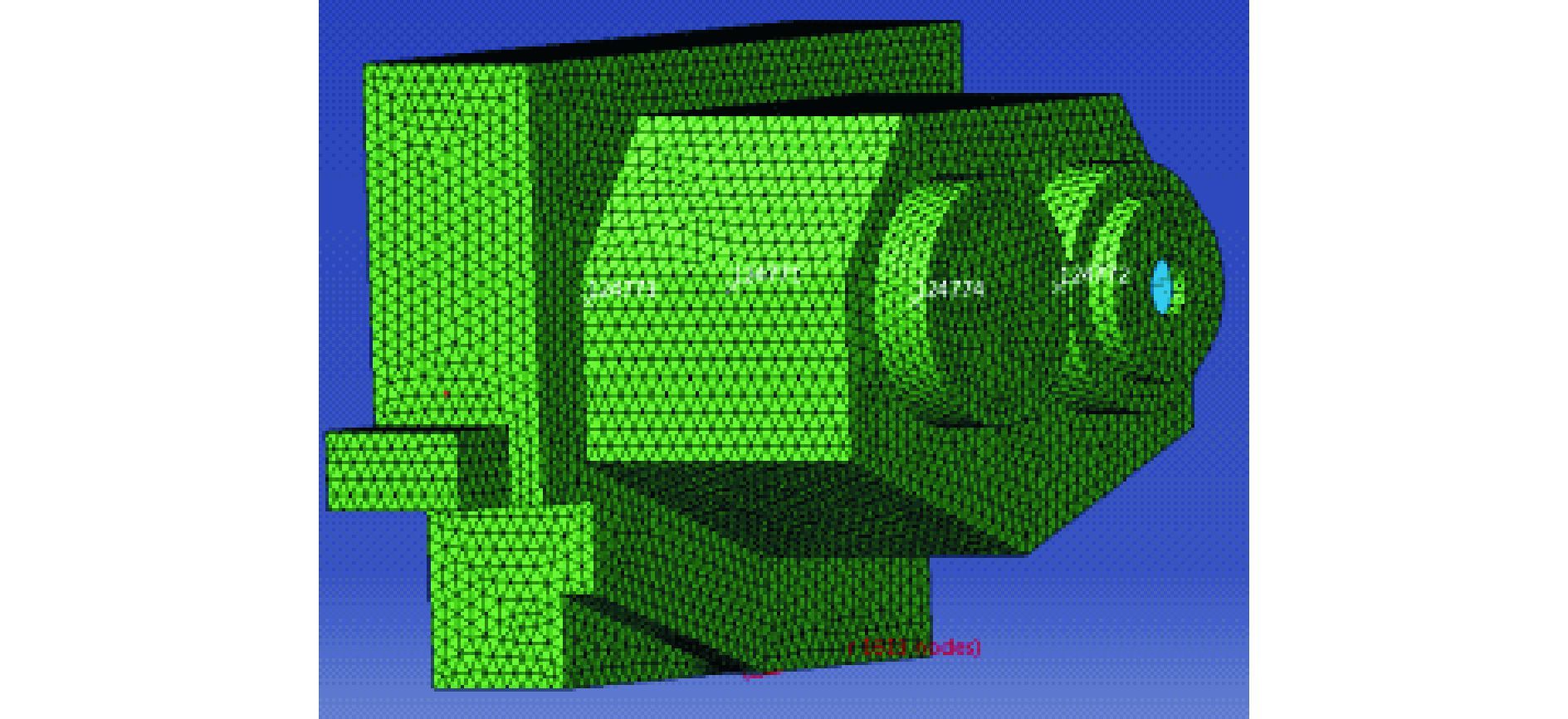

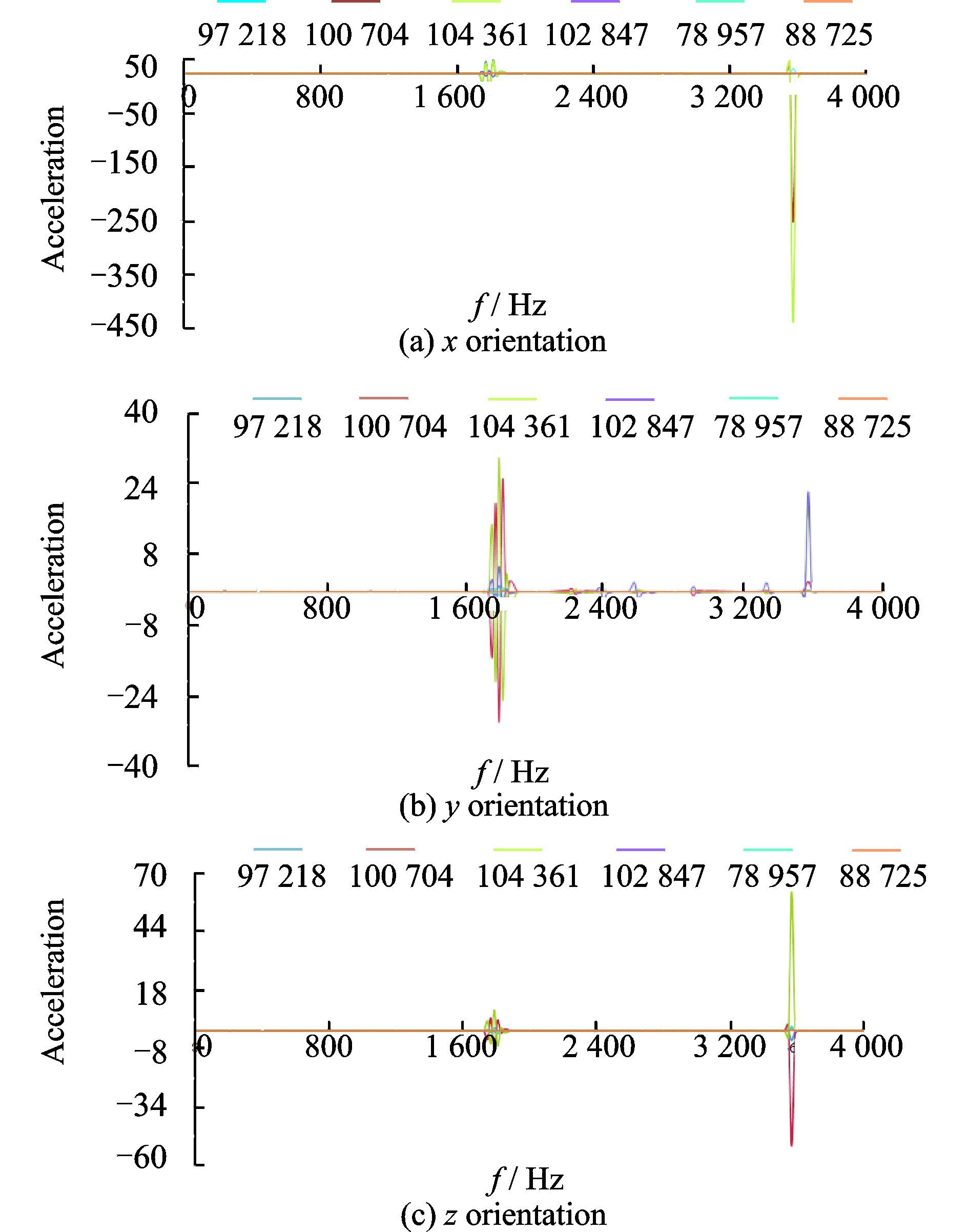

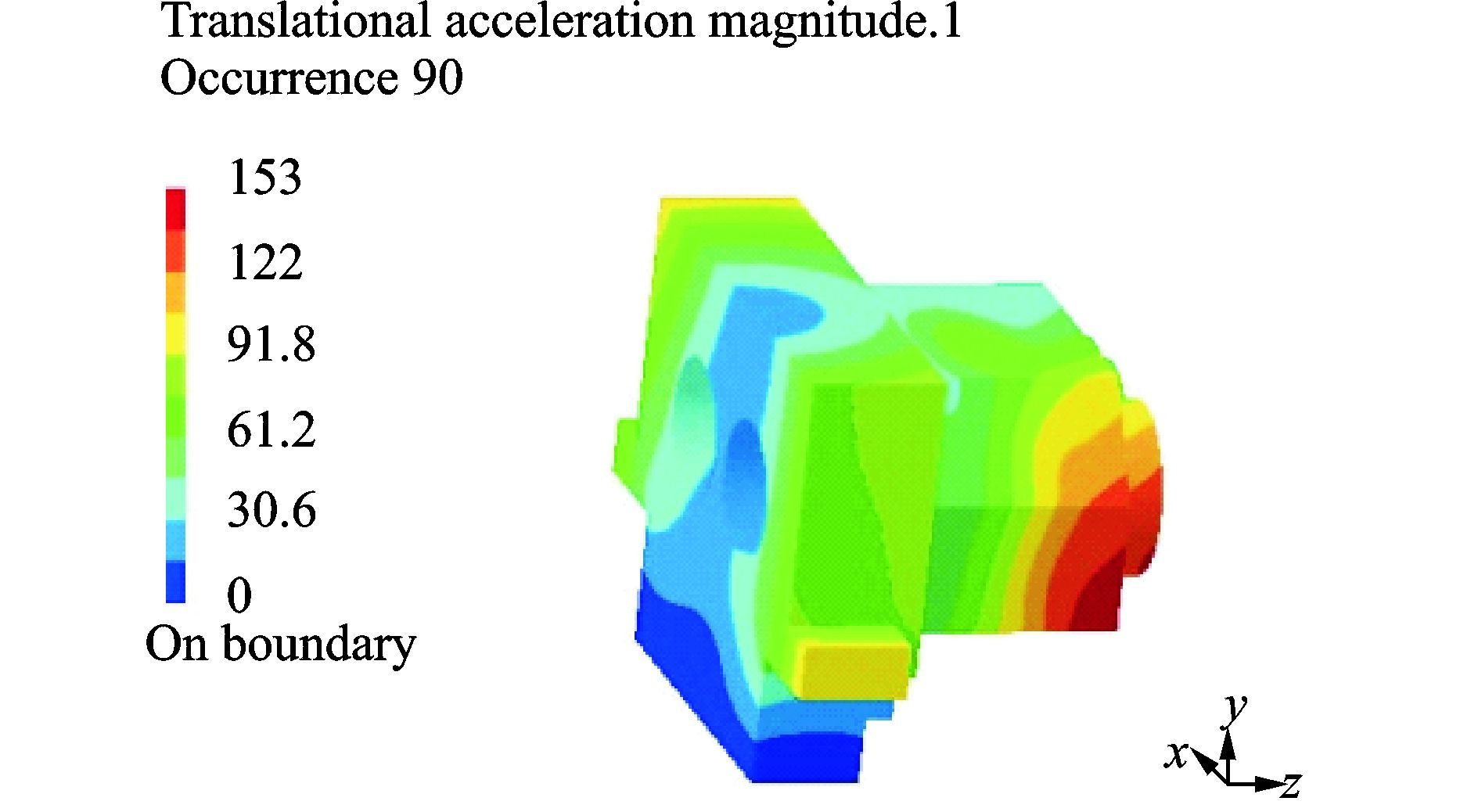

其次,对整个齿轮箱体进行有限元建模,见图 7。根据上面获取的动载荷在各轴承安装位置进行加载,采用模态叠加法对齿轮箱进行动响应计算,得到了齿轮箱表面节点的振动位移,速度及加速度。图 8给出了箱体表面节点各方向上的振动加速度曲线,图 9给出了齿轮啮合频率下箱体表面的加速度云图。可以看出齿轮箱表面的振动响应主要集中在齿轮的啮合频率以及其2倍谐频上,与齿轮箱轴承的动载荷相一致。

|

图 7 齿轮箱有限元模型 Figure 7 FE model of gearbox |

|

图 8 齿轮箱表面节点在3个方向上的振动加速度曲线 Figure 8 Vibration acceleration curve of gearbox surface nodes on three coordinate orientations |

|

图 9 1 782 Hz振动加速度云图 Figure 9 Cloud map of vibration accerleration on 1 782 Hz |

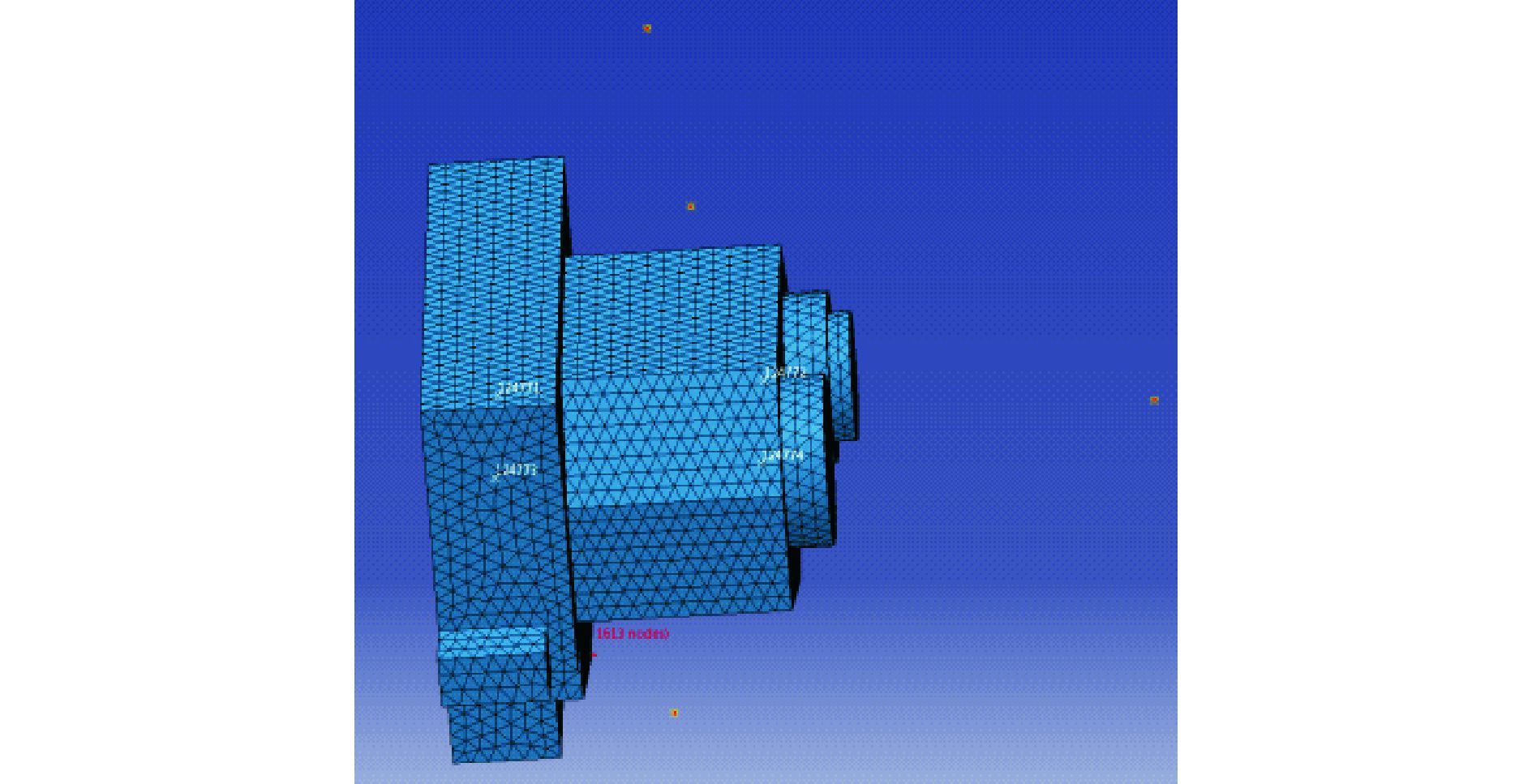

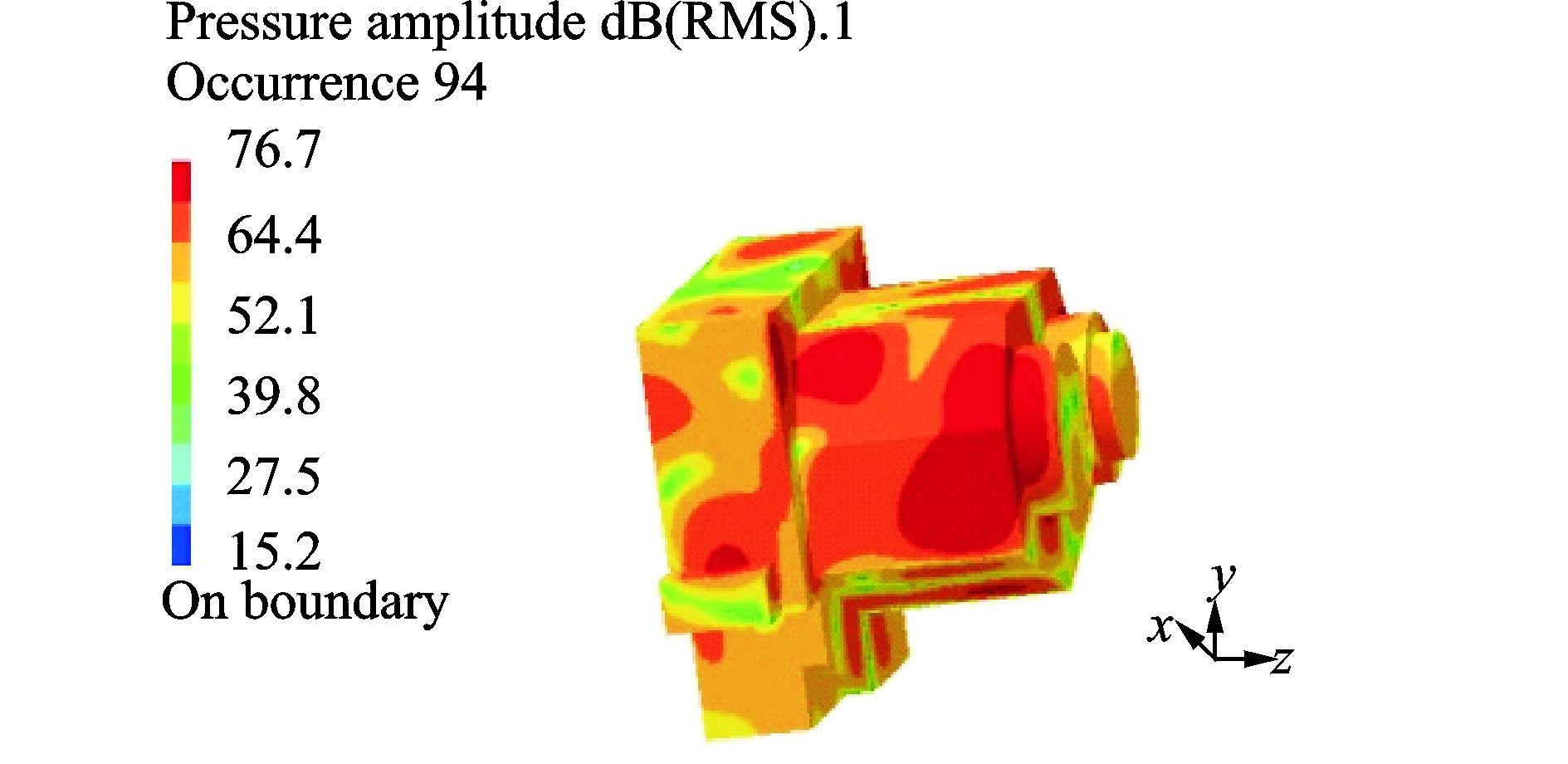

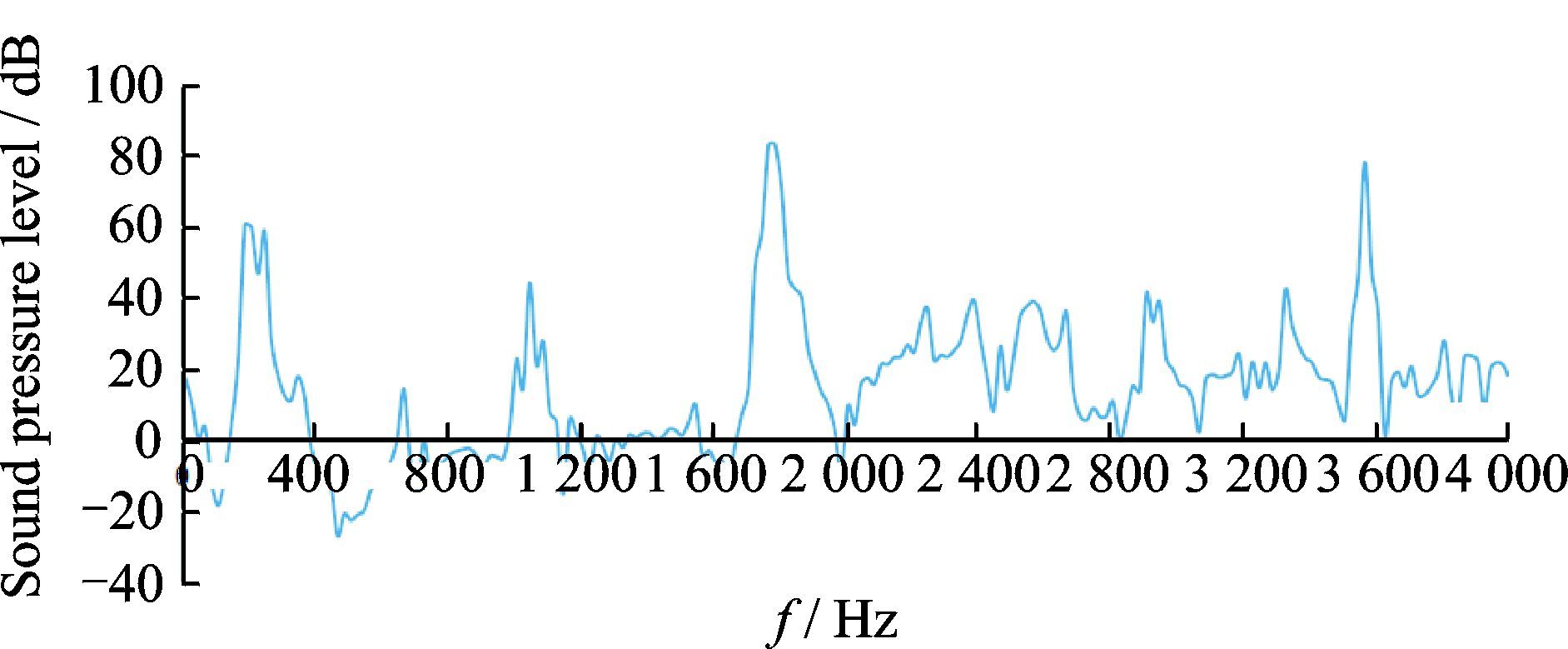

最后,以齿轮箱外表面振动法向加速度为边界,利用边界元法,计算齿轮箱近声场上各场点的噪声,其声学边界元模型如图 10所示。啮合频率下齿轮箱表面声场分布云图如图 11所示。场点处声压曲线如图 12所示。可以看出辐射噪声声压最大的两处峰值频率分别是齿轮的啮合频率与其2倍谐频,除此之外还存在一系列相对小一些的峰值,其与齿轮箱的固有模态频率一致,这些与之前计算的轴承动载荷和齿轮箱的动态响应均相符。场点位置总的声压级大小为100 dB,实测值为97 dB,两者比较接近,进一步说明了该预测方法的合理性。

|

图 10 齿轮箱声学边界元模型 Figure 10 Acoustic BEM model of gearbox |

|

图 11 1 782 Hz 箱体表面声压云图 Figure 11 Sound pressure cloud map of gearbox surface on 1 782 Hz |

|

图 12 场点处声压曲线 Figure 12 Sound pressure curve of field point |

5 结束语

本文对航空发动机减速器齿轮箱振动噪声机理进行了分析与总结,明确了齿轮箱辐射噪声的传播途径。同时采用3步分析的方法,建立了齿轮箱辐射噪声的预测方法,通过对实际齿轮箱辐射噪声仿真分析,得出齿轮箱的振动辐射噪声与齿轮系统的动态啮合力密切相关,噪声的主要峰值与齿轮的啮合频率以及其谐波频率相一致,且其他相对较小峰值与齿轮箱的固有频率相关。该噪声预测方法有利于在设计阶段对齿轮箱系统进行结构优化,为设计处低振动与噪声水平的减速器齿轮箱打下了良好的基础。

| [1] | Abbes M S, Bouaziz S, Chaari F, et al. An acoustic-structural interaction modeling for the evaluation of agearbox-radiated noise[J]. Mechanical Sciences, 2008, 50: 569–577. DOI:10.1016/j.ijmecsci.2007.08.002 |

| [2] | Kato M, Inoue K, Shibata K, etal. Evaluation of sound power radiated by a gearbox[C]//Proc Inter Gearing'94. [S.l.]:Mechanical Engineering Publications, 1994: 69-74. |

| [3] | Ottewill R, Neild S A, Wilson R E. Intermittent gear rattle due to interactions between forcing and manufacturing errors[J]. Journal of Sound and Vibration, 2009(321): 913–935. |

| [4] | Ottewill J R, Neild S A, Wilson R E. An investigation into the effect of tooth profile errors on gear rattle[J]. Journal of Sound & Vibration, 2010, 329(17): 3495–3506. |

| [5] | Rigaud E, Mayeuxa F, Driot N. Dispersion of critical rotational speeds of gearboxes:Effect of bearing stiffnesses[J]. Mechanics & Industries, 2003(4): 107–112. |

| [6] |

林腾蛟, 蒋仁科, 李润方, 等.

船用齿轮箱动态响应及抗冲击性能数值仿真[J]. 振动与冲击, 2007, 26(12): 14–17.

Lin Tengjiao, Jiang Renke, Li Runfang, et al. Numerical simulation of dynamic response and shock resistance of marine gearbox[J]. Journal of Vibration and Shock, 2007, 26(12): 14–17. |

| [7] |

周建星, 刘更, 马尚君, 等.

船用两级行星减速器箱体振动噪声分析[J]. 船舶力学, 2014(Z1): 201–208.

Zhou Jianxing, Liu Geng, Ma Shangjun, et al. Vibration and noise analysis of two-stage marine planetary reducer[J]. Journal of Ship Mechanics, 2014(Z1): 201–208. |

| [8] |

周建星, 刘更, 吴立言.

转速与负载对减速器振动噪声的影响研究[J]. 振动与冲击, 2013, 32(8): 193–198.

Zhou Jianxing, Liu Geng, Wu Liyan, et al. Effect of Operating conditions on vibration and noise radiation of a gear reducer[J]. Journal of Vibration and Shock, 2013, 32(8): 193–198. |

| [9] |

郭栋, 石晓辉, 施全, 等.

基于齿轮系统动力学的齿轮箱噪声源分析[J]. 机械传动, 2010, 34(3): 53–55.

Guo Dong, Shi Xiaohui, Shi Quan, et al. Analysis on the noise source of gearbox based on gear dynamics[J]. Journal of Mechanical Transmission, 2010, 34(3): 53–55. |

| [10] |

徐志峰, 邵忍平.

齿轮系统噪声预估及声诊断方法研究[J]. 计算机测量与控制, 2009, 17(9): 1688–1691.

Xu Zhifeng, Shao Renping. Forecast of sound pressure level of gear systems and fault diagnosis based on acoustics[J]. Computer Measurement & Control, 2009, 17(9): 1688–1691. |

| [11] | Abbes M S, Bouaziz S, Chaarif E, et al. An-acoustic-structural interaction modelling for the evaluation of a gearbox-radiated noise[J]. International Journal of Mechanical Sciences, 2008, 50(3): 569–577. DOI:10.1016/j.ijmecsci.2007.08.002 |

| [12] | Moyne S L, Tebec J L. Ribs effects in acousticradiation of a gearbox - their modelling in a boundaryelement method[J]. Applied Acoustics, 2002, 63(2): 223–233. DOI:10.1016/S0003-682X(01)00026-3 |

| [13] |

林龙, 李红云, 陈大跃.

地铁齿轮箱振动与噪声计算分析[J]. 噪声与振动控制, 2007, 4(2): 37–39.

Lin Long, Li Hongyun, Chen Dayue. Calculation and analysis of vibration and noise ofsubway gearbox[J]. Noise and Vibration Control, 2007, 4(2): 37–39. |

2016, Vol. 48

2016, Vol. 48