2. 沈阳飞机设计研究所,沈阳,110035

2. Shenyang Aircraft Design and Research Institute, Shenyang, 110035, China

随着航空事业的不断发展,飞机的电子设备功率越来越大[1]。一方面,电子设备工作时需要合适的工作温度,长期过热会导致其故障或者失效。另一方面,随着电子设备集成化的发展,其热流密度不断增加,使得空气循环冷却系统越来越难以单独满足航电系统的冷却要求。液体工质的换热系数及其比热容远比空气大得多[2],具有更高的冷却效率,同时泵驱动式的闭式循环系统工作能力更加稳定,这些优点使得液冷系统得到广泛应用,如美国的E-3C、俄罗斯的A-50和Su-27等飞机均采用了液冷系统进行电子设备冷却。随着飞机综合热管理技术的发展,将空气循环、蒸发循环与液冷循环相结合日益得到重视,如F-22的综合热管理系统(ECS/TMS)[3-5]中包含有两个液冷循环系统,由此可见液冷系统的重要性。同时,机载电子设备的结构形式由集中式逐渐向分布式过渡,由此带来的多支路的流量分配问题成为液冷系统设计中的重要问题。

国内外对液冷系统的研究以实验为主[6-10],朱春玲等人通过实验确定了冷板的性能曲线和多支路液冷系统流量分配中所使用的限流环的尺寸[8]。关宏山[9]对相控阵雷达液冷系统流量分配问题进行了实验研究,测试了流量分配的均匀性。Upadhya对高热流密度电子设备的液冷系统进行了实验研究,认为液冷系统有冷却效率高、噪声小和造价低等优点[10]。近年来随着计算机应用技术的发展,国内外针对液冷系统的仿真计算已取得不少研究成果,南国鹏等人基于流程图对定工况液冷系统进行了动态仿真,与实测数据对比验证了仿真模型的可靠性[11]。张正明等人对无人机液冷系统进行了实时仿真,分析对比了空冷和液冷条件下的电子设备温度变化规律 [12]。李国涛研究了不同工况下小型液冷系统的调控性能,认为对风扇使用PID控制可以满足变工况条件下液冷系统调控要求[13]。Tybrandt研究了不同控制参数对液冷系统的影响[14]。Chang J Y等人对微通道液冷进行了数值仿真,分析了不同类型泵、流量等对电子设备温度分布的影响[15]。针对多支路液冷系统的研究,实验的方法周期长、工作大,需要消耗大量的人力物力,计算机仿真的方法更为合适。目前的计算机仿真大多以空气作为热沉进行研究,而在综合热管理系统中多以高储量和高比热容的机载燃油作为热沉。本文所研究的液冷系统通过内置在主供油箱的换热器与燃油系统进行热量交换。因此,有必要对机载燃油系统进行细致的仿真建模,充分考虑飞行参数和燃油系统热载荷对系统的温度特性的影响,使得仿真模型更接近实际情况,进而完成综合热管理中的液冷系统与燃油系统的动态耦合仿真计算。

本文基于MATLAB/Simulink软件,建立了机载液冷系统各部件的数学模型,对单支路串联式和多支路并联式液冷系统进行对比分析。对于多支路液冷系统,使用PID控制调节支路流量,分析了变工况条件下系统的阻力特性和温度特性变化规律,讨论了电子设备工况、飞行高度和飞行马赫数对系统性能的影响。

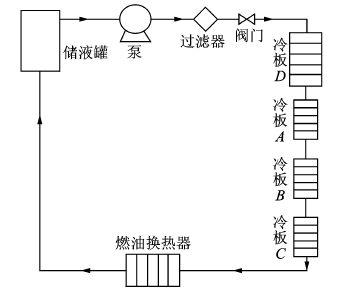

1 机载液冷系统机载液冷系统的主要功能是为机载电子设备提供液冷冷却,保持电子设备工作温度正常。液冷系统主要由储液罐、泵、冷板、燃油换热器、过滤器、管路和测控元件组成 。

对系统特性分析后设计出单支路串联式和多支路并联式两种类型的液冷系统。为对比两种类型系统的差异,假设液冷系统需要对A、B、C、D四处的机载电子设备进行冷却。按照系统电子设备的工作热功率将系统分为低功率工况1、中功率工况2和全功率工况3三种工况。三种工况下电子设备的功率如表 1所示。当电子设备冷板出口温度超过50℃时即认为电子设备到达过热状态。系统设计总额定流量为5 400 L/h。

| 表 1 不同工况下的电子设备功率 Table 1 Power of avionics under different operating conditions |

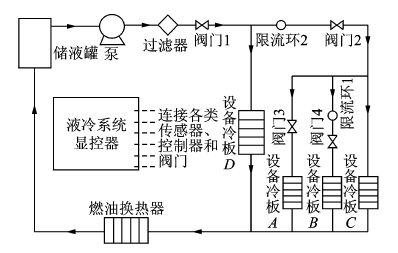

串联式系统的构型简单,仅需要设置一个阀门负责系统的开关,其原理图如图 1所示。多支路并联式系统原理图如图 2所示。将各电子设备的冷板在系统中并联设置。并联系统需要对各支路的流量依照对应电子设备的热载荷按比例进行分配。

|

图 1 串联式液冷系统原理图 Figure 1 Schematic diagram of series liquid cooling system |

|

图 2 多支路并联式液冷系统原理图 Figure 2 Schematic diagram of multi-branch parallel liquid cooling system |

本文中各支路流量的分配采用PID控制器来实现,为使控制器更加稳定选取温度作为控制器的输入参数,分布在副干路、A和B支路的阀门作为执行器。由于流量按照热载荷进行分配时各支路冷板的进出口温差基本一致 ,且可以根据系统的额定冷却液流量、冷却液的工作温度以及电子设备的总体热载荷预先计算得到。因此将各冷板的进口温度和出口温度作为对应流量分配控制器的输入参数,进口温度与出口温度之差作为控制参数进行调节。当控制参数偏离设定值时,控制器通过对阀门开度的调节改变对应支路的阻力特征,从而使得该支路的流量增大或减小,达到流量分配的目的。同时系统通过对干路阀门的调控,保证系统的总流量稳定。

控制器的具体设置如下:监测系统的干路流量对主干路的阀门1进行调节;监测冷板D的进出口温度参数对副干路的阀门2进行调节;监测冷板C的进出口温度参数对A支路的阀门3进行调节;B支路的阀门4为关断活门,与B支路电子设备工况相对应。低功率工况1条件下的冷板进出口温差控制参数为3.6℃,中功率工况2条件下的冷板进出口温差控制参数为4.8 ℃,全功率工况3条件下的冷板进出口温差控制参数为5.6 ℃。

2 数学模型和方法一般储液罐外部均有保温膜设计,计算中可以忽略储液罐内冷却液与外界的换热。假设冷却液对外界不做功,储液罐出口处冷却液的温度等于储液罐内冷却液的温度。储液罐的数学模型如下[11]

| $\frac{(M{{c}_{p}})}{{{Q}_{v}}}\frac{d{{T}_{r2}}}{dt}={{(\rho {{c}_{p}})}_{~r1}}{{T}_{~}}r1-{{(\rho {{c}_{p}})}_{r2}}{{T}_{r2}}$ | (1) |

式中:M为储液罐内冷却液质量,按照储液罐体积为2L进行计算;cp为冷却液的比热容;Qv 为冷却液的体积流量;T为温度;ρ为冷却液的密度;下标1,2分别代表冷却液的入口和出口;r代表储液罐参数。

增压泵的工作状态点由转速、压头共同决定 。通过调节阀门使系统阻力维持在限定值,从而使得系统的流量稳定在额定状态。增压泵的冷却液温度平衡方程如下[13]

| $\begin{align} & \rho V{{c}_{p}}\frac{d{{T}_{2}}}{dt}= \\ & {{Q}_{m}}{{c}_{p}}({{T}_{1}}-{{T}_{2}})+{{\left( hA \right)}_{a}}({{T}_{a}}\text{- }{{T}_{2}})+\Phi \text{ } \\ \end{align}$ | (2) |

式中:V为液体泵的总容积;Qm为冷却液的质量流量;h为泵外表面与环境的对流换热系数 ,参考文献[13]中的公式,按照水平圆管的自然对流进行计算;A为泵外表面与环境接触的面积,约为0.15 m2;Φ表示泵对流体做功所引起的加热热流量,对于闭式系统,认为其近似等于泵的功率,额定状态下为6 kW;下标a表示环境参数。

相比于电子设备热载荷,冷却液流经管路时与环境的换热较小,计算时仅考虑其阻力特性。冷却液流经管路期间的压降Δp如下

| $\Delta p=\sum \Delta {{p}_{l}}+\sum \Delta {{p}_{m}}$ | (3) |

式中:Δpl为沿程阻力损失,指冷却液流经直管引起的压降;Δpm为局部阻力损失,局部管段的阻力损失系数参考文献[16]。实际仿真过程中将各段管路按照设计进行详细建模。

冷板通常由导热性能较好的铝板制成,其阻力特征曲线由实验测得[8],作为参数输入到部件中。对冷板按照集总的方法进行简化计算,数学模型如下

| $\begin{align} & m{{C}_{p}}_{w}\frac{d{{T}_{w}}}{dt}= \\ & W-{{Q}_{m}}{{c}_{p}}({{T}_{1}}-T{{~}_{2}})-{{h}_{a}}({{T}_{w}}-{{T}_{a}}) \\ \end{align}$ | (4) |

| ${{T}_{2}}={{T}_{w}}+({{T}_{1}}-{{T}_{w}}){{e}^{-{{\alpha }_{c}}}}$ | (5) |

| ${{p}_{2}}={{p}_{1}}-\Delta p~$ | (6) |

式中:W表示冷板对应电子设备的热功率;Δp为冷却液流经冷板的阻力损失;下标w表示换热器的壁面参数。

本系统使用燃油作为热沉,通过内置在主供油箱内的燃油换热器实现液冷系统中的冷却液与油箱内燃油的热量交换,因此主供油箱的温度对液冷系统的温度特性有较大影响。文献[17]中由两个机翼油箱、前输油箱、后输油箱和主供油箱组成的燃油系统,分析系统的热负荷组成情况,并采用其结构参数进行仿真模拟。

在Simulink平台上搭建燃油系统仿真模型,充分考虑飞行高度、飞行马赫数、太阳辐射强度、燃油循环热载荷对主供油箱温度的影响,计算机体外部热负荷(气动加热和太阳辐射)和机体内部热载荷(电子设备、滑油系统、液压系统等),仿真得到主供油箱内的燃油温度变化规律,从而间接得到飞行参数、太阳辐射强度及燃油循环热载荷对机载液冷系统温度特性的影响。

燃油换热器选择叉排式布局的管翅式换热器,两个完全一致的换热器并联放置在主供油箱内。燃油换热器的阻力损失及管内外换热参数参考文献[18]中的公式,换热面积由换热器的结构参数进行计算,燃油换热器的模型如下

| $\begin{align} & {{\left( m{{C}_{p}} \right)}_{w}}\frac{d{{T}_{w}}}{dt}= \\ & {{Q}_{m}}{{C}_{p}}({{T}_{1}}-{{T}_{2}})-\eta {{h}_{\text{out}}}{{A}_{\text{out}}}({{T}_{w}}-{{T}_{\text{fuel}}}) \\ \end{align}$ | (7) |

| ${{T}_{2}}={{T}_{w}}+({{T}_{1}}-{{T}_{w}}){{e}^{-{{a}_{c}}}}$ | (8) |

| ${{a}_{c}}=\eta {{h}_{\text{in}}}{{A}_{\text{in}}}/{{Q}_{m}}{{C}_{p}}$ | (9) |

| ${{p}_{2}}={{p}_{1}}-\Delta p$ | (10) |

式中:m为换热器壁面质量;下标in表示内壁面参数,out表示换热器外壁面的参数,fuel表示燃油参数。

3 液冷系统仿真计算与分析 3.1 串联式和多支路并联式液冷系统对比在Simulink平台下按照串联式和多支路并联式液冷系统的系统原理图搭建其仿真模型。选取电子设备工况为低功率工况1。设置液冷系统和燃油系统的初始温度均为30 ℃,系统均工作在额定流量状态。对串联式和并联式多支路系统进行静态仿真计算,对各冷板的进出口压差Δp及进出口温差Δt进行分析,计算结果如表 2所示。

| 表 2 串联式和多支路并联式液冷系统各冷板对比 Table 2 Comparison of cold plates between multi-branch parallel liquid cooling system and series liquid cooling system |

由表 2可知,对于冷板数目较多的系统,使用串联式分布会大大增加阻力损失。同时为使系统维持在额定流量需要选择较大功率的泵,这将会增加系统的热载荷,不利于电子设备的正常工作。多支路并联式系统的各冷板进出口温差一致,基本与串联式各冷板温差之和相等,即系统温升一致。

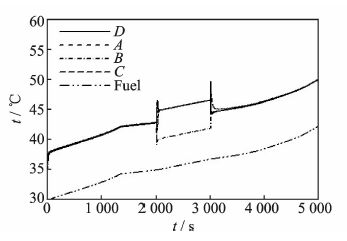

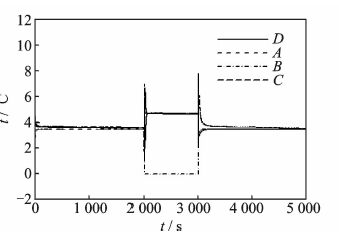

3.2 变工况多支路液冷系统仿真为了测试多支路并联式系统的控制性能,设置电子设备工况为低功率工况1-中功率工况2-低功率工况1转化,两次转化的时间节点分别为2 000和3 000 s,总仿真时间为5 000 s。低功率工况1条件下的冷板进出口温差控制参数为3.6 ℃,中功率工况1条件下的冷板进出口温差控制参数为4.8 ℃。液冷系统和燃油系统初始温度为30 ℃。各阀门初始开度和限流环的尺寸由静态计算获得。仿真过程飞行高度为11 km ,飞行马赫数为1.2,太阳辐射强度为1 300 W/m2,燃油循环热载荷为50 kW。

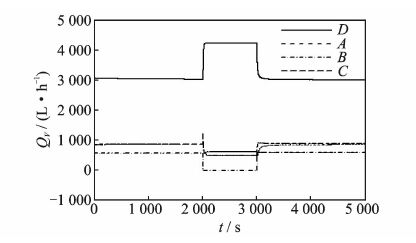

图 3为主供油箱的燃油温度和各冷板的出口温度变化曲线,图 4和图 5分别为各冷板进出口温差和冷却液流量的变化曲线。图中的A,B,C和D分别代表对应的冷板参数,Fuel代表燃油的相关参数。

|

图 3 油箱和各冷板出口温度变化曲线 Figure 3 Outlet temperature variation curves of main fuel tank and differe nt cooling boards |

|

图 4 各冷板进出口温差变化曲线 Figure 4 Temperature difference between import and export variation curves of different cooling boards |

|

图 5 各冷板流量变化曲线 Figure 5 Flow rate variation curves of different cooling boards |

依照工况将仿真时间分为0~2 000 s(低功率工况1) 、2 000~3 000 s(中功率工况2) 和3 000~5 000 s(低功率工况1) 3个时间段。仿真过程中通过监测冷板进出口温度控制阀门开度,使得各冷板的出口压力基本保持一致。3个时间段内,4个冷板的出口温度和进出口温差基本一致,流经冷板的冷却液流量基本稳定。以冷板D为例对控制效果进行分析,电子设备在低功率工况1工作时其额定流量为3 000 L/h,仿真实际最大流量约为3 065 L/h,误差为2.17%;电子设备在中功率工况2工作时其额定流量为4 200 L/h,仿真实际最大流量约为4 248 L/h,误差为1.14%,误差的主要原因在于冷却液温度变化对其物性参数的影响。2 000~3 000 s内支路B关闭,流量为0,其出口温度为冷板的入口温度。各时间段内系统温度随燃油温度的上升而上升。大约在1 400 s时,系统的温度变化率下降,这是因为燃油系统中的机翼油箱消耗完,由温度较低的前后输油箱向主供油箱供油造成的。

在2 000 s和3 000 s两个时刻,系统工况的改变引起各电子设备热载荷变化,同时B支路阀门的开关影响其他支路的流量。各支路温度参数发生突变,部分冷板进出口温差超出了设定的范围。但上述情况均通过控制系统对相应阀门的调节而消除。

在4 900 s之后各支路的冷板出口温度均超过了50 ℃,电子设备过热,此时主供油箱燃油的温度为41.4 ℃。这说明热沉温度过高,燃油温度已经超过了系统的热沉可用温度。

分析以上计算结果可知,本文设定的控制策略可以使各支路的流量在不同工况下均能按照热载荷进行分配,即各支路冷板的出口温度基本一致,达到流量分配的目的。在临近飞行结束阶段电子设备会出现过热现象,需要对系统的影响因素分析,从而使得电子设备尽可能长时间地保持正常的工作状态 。

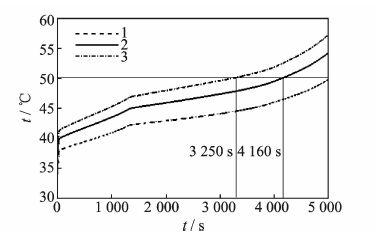

4 系统影响因素分析 4.1 电子设备工况对系统的影响对3种工况进行仿真对比,设置飞行马赫数为1.2,太阳辐射强度为1 300 W/m2,燃油循环热载荷为50 kW,液冷系统和燃油系统初始温度为30 ℃,对3种电子设备工况条件下的液冷系统进行仿真计算,仿真时间为5 000 s。以冷板D为例,3种工况条件下冷板出口温度变化曲线如图 6所示。

|

图 6 不同工况冷板D出口温度变化曲线 Figure 6 Outlet temperature variation curves of cooling board D under dif ferent working conditions |

根据图 6,电子设备总功率最大的全功率工况3在3 250 s左右达到了过热状态,过热时间长达1 750 s,仿真结束时其冷板出口温度高达57.2 ℃。中功率工况2在4 160 s左右达到了过热状态,仿真结束时其冷板出口温度约为54.1 ℃。而低功率工况1条件下运作的电子设备的仿真过程均未达到过热温度。实际飞行中应尽量避免电子设备长时段处于全功率或中功率工况,否则需对液冷系统进行重新设计。

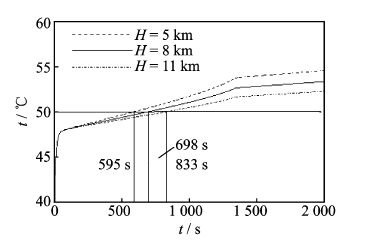

4.2 飞行高度对系统的影响对中功率工况2进行仿真,设置飞行马赫数为1.2,太阳辐射强度为1 300 W/m2,燃油循环热载荷为50 kW,液冷系统和燃油系统初始温度为40 ℃,对3种飞行高度条件下的液冷系统进行仿真计算,仿真时间为2 000 s。冷板出口温度变化曲线如图 7所示。

|

图 7 不同飞行高度冷板D出口温度变化曲线 Figure 7 Outlet temperature variation curves of cooling board D under dif ferent flight height |

根据图 7比较可知,随着飞行高度的上升,冷板D的出口温度逐渐降低。这是因为环境温度随飞行高度的上升而下降,空气在蒙皮表面的附边层温度下降,气动加热效果减弱,作为液冷系统热沉的燃油温度上升速率下降,因此液冷系统的温度呈现出相似的趋势。3种条件下,电子设备过热出现的时间分别为595,698和833 s。

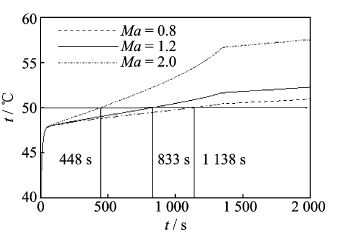

4.3 飞行马赫数对系统的影响对中功率工况2进行仿真,设置飞行高度为11 km,太阳辐射强度为1 300 W/m2,燃油循环热载荷为50 kW,液冷系统和燃油系统初始温度为40 ℃,仿真时间为2 000 s,对3种飞行马赫数条件下的液冷系统进行仿真计算。冷板出口温度变化曲线如图 8所示。

|

图 8 不同飞行马赫数冷板D出口温度变化曲线 Figure 8 Outlet temperature variation curves of cooling board D under dif ferent flight Mach numbers |

根据图 8比较可知,随着飞行马赫数增大,冷板的出口温度逐渐升高。这是因为随飞行马赫数的增加,空气在蒙皮表面的附边层温度上升,气动加热效果加强,作为液冷系统热沉的燃油温度上升速率变大,液冷系统的温度呈现出相似的趋势。飞行高度为11 km条件下,2 000 s仿真结束时Ma为2.0条件下冷板D出口温度高达57.5 ℃,与 Ma为0.8条件下相比上升了6.6 ℃,这一差异在低空飞行时会更加明显。3种条件下,电子设备过热出现的时间分别为448,833和1 138 s。

5 结论本文通过建立机载液冷系统的主要部件数学模型,在Simulink仿真平台下进行建模,对比分析了串联式和多支路并联式两种液冷系统。以多支路液冷系统为研究对象,获得了变工况条件下各冷板的温度和流量随时间变化的曲线,并分析了电子设备工况、飞行马赫数和飞行高度对系统温度特性的影响,仿真结果表明:

(1) 对于冷板较多的液冷系统,采用多支路并联式液冷系统可以明显降低系统的阻力。

(2) 在给定的控制策略下,系统流量分配的最大误差为2.16%,认为多支路并联式系统针对不同工况可以使各支路的流量按照热载荷进行分配,从而保持各冷板的出口温度基本一致。

(3) 电子设备工况直接影响系统的温度特性。飞行参数通过附加热载荷的方式作用到机载燃油系统中,对作为液冷系统热沉的燃油温度产生影响,从而间接影响液冷系统温度的温度变化规律。飞行马赫数对系统温度特性有较大影响,飞行马赫数越高,气动加热效果越明显,燃油温度上升越快,系统温度也随之升高。系统的温度随飞行高度升高而降低。

| [1] |

高峰, 袁修干.

高性能战斗机燃油热管理系统[J]. 北京航空航天大学学报 , 2009, 35 (11) : 1353–1356.

Gao Feng, Yuan Xiugan. Fuel thermal management system of high perf ormance fighter aircraft[J]. Journal of Beijing University of Aeronautics and Astronautics , 2009, 35 (11) : 1353–1356. |

| [2] | D.S.斯坦伯格. 电子设备冷却技术[M]. 傅军译. 北京: 航空工业出版社, 1989 . |

| [3] | Sprouse J. F-22 environmental control/thermal management fluid transport optimization [R]. SAE Paper 2000-01-2266, 2000. |

| [4] | Chanekar M. Vapor cycle system for the F-22 raptor [R]. SAE Paper 2000 -01-2268, 2000. |

| [5] | Ashford R, Brown S. F-22 environmental control system/thermal system (EC S/TMS) flight test program downloadable constants, an innovative approach [R]. SAE Paper 2000-01-2265, 2000. |

| [6] | Baird D, Ferentions J. Application of MIL-C-87252 in F-22 liquid cooli ng system[R]. SAE Paper 981543,1998. |

| [7] | GhajaraJ. Comparison of hydraulic and thermal performance of PAO and co olant 25R liquid coolants[J]. Colorado Springs , 1994 (6) : 897–905. |

| [8] |

朱春玲, 宁献文.

用于机载大功率电子设备的新型液冷环控系统的研究[J]. 南京 航空航天大学学报 , 2005, 16 (4) : 203–207.

Zhu Chunling, Ning Xianwen. Liquid cooling system for high-powere d avionics[J]. Journal of Nanjing University of Aeronautics & Astronautics , 2005, 16 (4) : 203–207. |

| [9] |

关宏山.

某相控阵雷达液冷流量分配系统研究[J]. 电子机械工程 , 2011, 27 (4) : 9–12.

Guan Hongshan. Study on flow distribution of liquid cooling system for a phased array radar[J]. Electro Mechanical Engineering , 2011, 27 (4) : 9–12. |

| [10] | Upadhya G, Munch M, Hom J, et al. Micro-scale liquid cooling system for high heat flux processor cooling applications[C]//22nd IEEE SEMI-T HERM Symposium. [S.l.]: IEEE, 2006: 116-119. |

| [11] |

南国鹏, 王浚.

基于流程图的飞机液冷系统组态建模及仿真[J]. 系统 仿真学报 , 2004, 16 (4) : 714–716.

Nan Guopeng, Wang Jun. Configuration modeling and simulation of ai rcraft liquid cooling system based on flow chart[J]. Journal of System Simula tion , 2004, 16 (4) : 714–716. |

| [12] |

张正明, 袁冬莉, 吕鹏, 等.

某型无人机液冷装置的实时仿真[J]. 电子设计工程 , 2013, 21 (15) : 1–3.

Zhang Zhengming, Yuan Dongli, Lü Peng, et al. Real-time simulati on of the liquid cooling system of one UAV[J]. Electronic Design Engineering , 2013, 21 (15) : 1–3. |

| [13] |

李国涛. 小型液冷系统仿真研究[D].南京:南京航空航天大学,2012. Li Guotao. The simulation and research of small liquid cooling sys tem [D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2012. |

| [14] | Tybrandt O. Distribution of cooling to avionics [D]. Linkpi ng: Linkping University, 2012. |

| [15] | Chang J Y, Park H S, Jo J I, et al. A system design of liquid cooling computer based on the micro cooling technology[C]//Thermal and Thermom echanical Phenomena in Electronics Systems, 2006. The Tenth Intersociety Confere nce on IEEE. [S.l.]: IEEE, 2006: 157-160. |

| [16] | 依德利契克. 流体阻力手册[M]. 2版. 华绍曾译. 北京: 机械工业出版社, 1980 . |

| [17] |

兰江, 朱磊, 赵竞全.

通用油箱热模型的建模与仿真[J]. 航空动力 学报 , 2014, 29 (7) : 1623–1630.

Lan Jiang, Zhu Lei, Zhao Jingquan. Modeling and simulation of gene ral fuel tank thermal model[J]. Journal of Aerospace Power , 2014, 29 (7) : 1623–1630. |

| [18] | 吴业正. 小型制冷装置系统设计指导[M]. 北京: 机械工业出版社, 2006 . |

2016, Vol. 48

2016, Vol. 48