2. 中国人民解放军驻120厂军事代表室,哈尔滨,150000

2. Military Presentative Office of People′s Liberation Army 120 Factory Garris on,Haerbin, 150000,China

随着航空发动机性能的不断提高,压气机的压比不断提高,压气机出口气流温度相应提高。目前,先进民用航空发动机燃烧室的进口温度达到800 K以上。这导致了供油系统内燃油受热结焦沉积的隐患增加,从而可能影响发动机的正常运作。

燃油结焦是一系列复杂的化学和物理过程,Hazlett[1]以JP-8为原料,通过试验研究认为结焦机理可分为两种形式:当温度为448~644 K时,发生氧化结焦形式;当温度达到699 K以上时,发生热裂解结焦形式。Chin[2]等认为影响燃油氧化结焦的主要因素可归纳为化学反应因素和物理扩散因素。化学反应因素包括:燃油温度、溶解氧浓度和接触壁面材料等[3]。物理扩散因素包括:雷诺数和管径、滞留扩散时间等[4-6]。

结合工程实际,对燃油管路进行热防护防止温度超过结焦临界值是切实可行的措施。 Stickles [7]针对F404发动机燃油喷嘴设计了27种头部结构方案,采用减小燃油通道面积和增加空气间隙等措施以期望降低喷嘴湿壁温度,数值计算表明喷嘴流道湿壁温度明显降低。 Lee[8]和Moertle等[9]通过隔热罩方式对油路进行热防护。金如山 [10]通过试验发现,油焦自身的导热系数很低,也可以作为隔热屏的一个重要介质 。TAPS燃烧室利用喷嘴内温度较低的副油路对可能产生超温结焦问题的主油路进行冷却 [11]。美国的XM-1型坦克的AGT-1500燃气轮机利用压气机入口前温度较低的气流对燃油管路进行冷却。

可见目前热防护的形式主要可分为隔热、油冷和气冷3种。本文根据燃油结焦机理,采用隔热和“油冷”相结合的方式,针对某中心分级、多点供油喷嘴进行热防护方案设计,通过数值模拟分析该热防护方案的隔热效果。

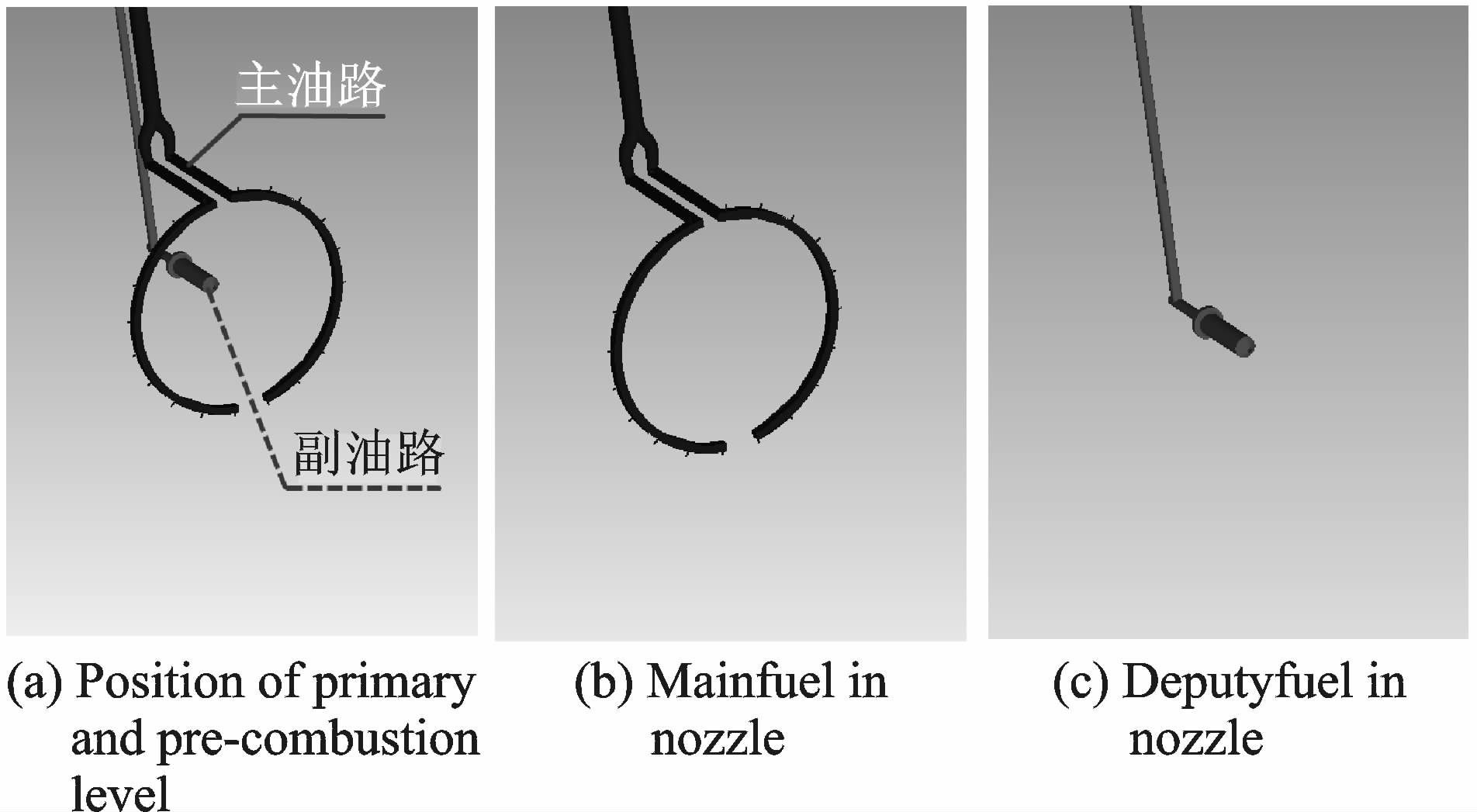

1 热防护方案技术探讨 1.1 某型先进民机燃烧室喷嘴供油系统及热防护设计难点目前先进民机燃烧室多采用中心分级、多点喷射技术,该技术的优势在于分区独立供油,混合均匀、燃烧充分。喷嘴分主燃和预燃两级,如图 1(a)所示。针对主燃级和预燃级,设计了两条独立油路。主燃级位于外围集油环,沿周向均匀布置20个直射孔进行供油,构成多点喷射的结构,如图 1(b)所示;预燃级位于中心位置,采用单油离心喷嘴,如图 1(c)所示。

|

图 1 某型先进民机燃烧室喷嘴供油系统 Figure 1 Oil supply system of combustor of certain advanced civil aircraft |

该型燃烧室供油系统热防护设计的难点在于:

(1) 多点喷射技术要求使用集油环腔供油,油路与外界高温空气换热面积增大,传热量增大 。

(2) 燃烧室进口空气温度最高可达到900 K以上,极大增加了热防护设计难度。

(3) 某些工况条件极为恶劣,例如慢车状态下,主燃级不工作,主燃油在油路中不流动。

(4) 喷嘴主燃级出流孔过多,集油环腔厚度较小(大约为5 mm),热防护布置的空间较小。

1.2 热防护方案设计思路美国UTIC在研究JP-5[12]时,证实了局部壁温是影响结焦形成的关键因素。课题组以RP-3为燃料,通过试验研究初步得出,当湿壁温度到达470 K左右时燃油管壁开始结焦沉积。

针对喷嘴外流温度过高及传热量较大的问题,利用隔热措施将其内部油路与外界高温空气隔离,通过增加导热热阻的形式降低高温外流对油路的传热。空气隔热屏是一种有效的隔热措施,随着隔热屏厚度ha增加,油管内壁面温升显著降低,对结焦抑制效果非常明显[13]。

针对条件更为恶劣的工况(慢车状态),单一的隔热措施可能无法达到热防护目的,因此在空气隔热屏的基础上增加“油冷”措施。该措施关键在于主副油路的相对温升以及油路之间的换热面积。主副油路的相对温升取决于不同工况的供油规律 ,可以根据情况调整流量分配;增大接触面积显然有利于加强油路间的热量传递。

由于“气冷”措施引气布局较为复杂,且会对发动机总体性能产生影响,因此暂不采用该形式的热防护措施。

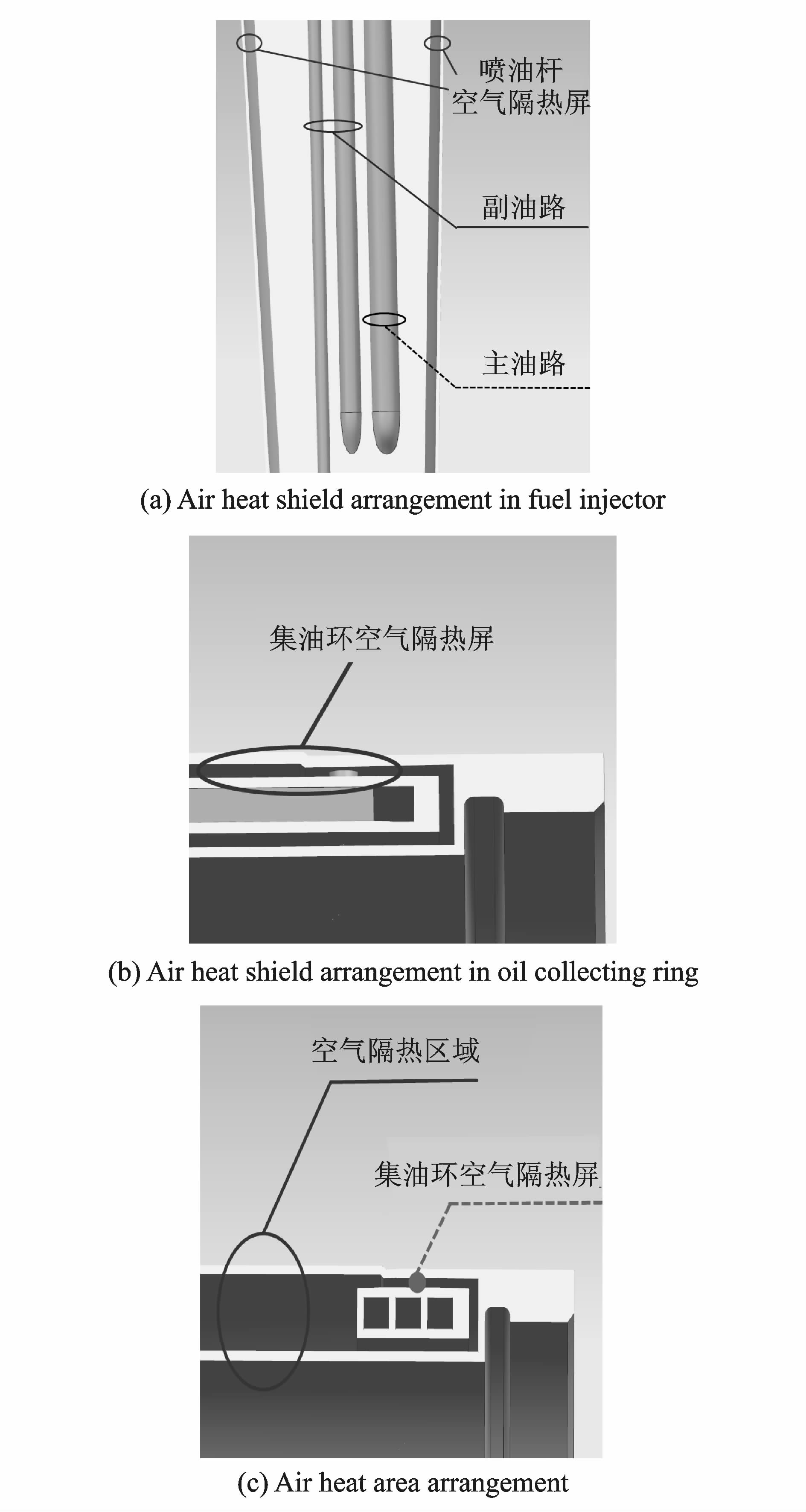

1.3 热防护方案结构设计设计空气隔热屏轴向包裹喷嘴油路。喷油杆部分空间较大,设计喷油杆中空气隔热屏厚度较厚,如图 2(a)所示;由于集油环腔厚度很小,因此布置此处空气隔热屏厚度较小,如图 2(b)所示。

集油环中空气隔热屏厚度较小,隔热效果相对较差 ,燃油温升较大,因此将集油环后部固体域设计为空心结构,形成空气隔热区域,以提高隔热效果,如图 2(c)所示。

|

图 2 空气隔热屏布置 Figure 2 Air heat shield arrangement |

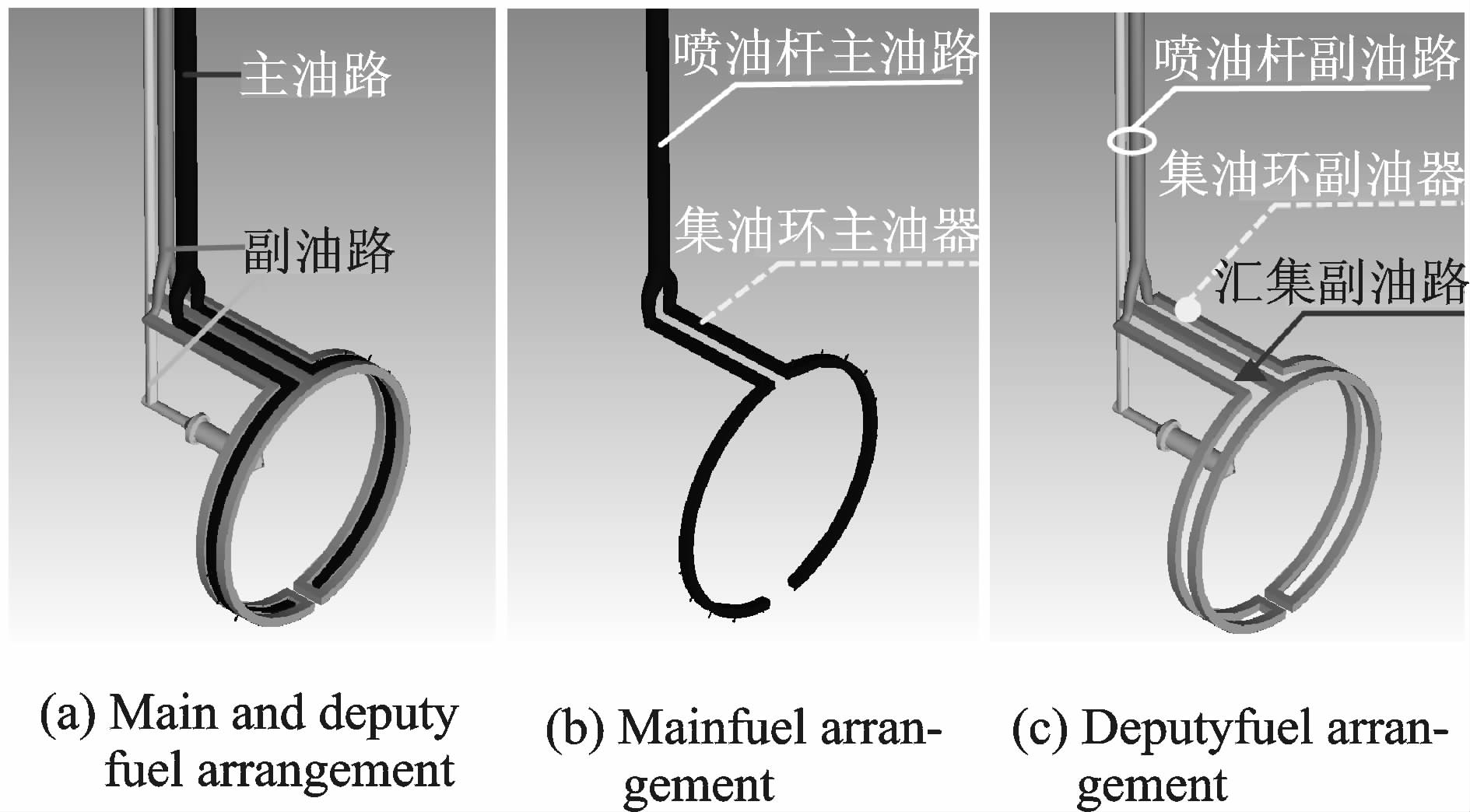

“油冷”系统如图 3所示。喷油杆中主油路布置在 “背风侧”,分为两路进入集油环内供油;副油路在喷油杆中分为两路进油,分别沿流向布置在主油路“迎风侧”。其中一路副油路直接进入预燃级喷嘴,另一路直接进入集油环,油路环绕主油路一圈后汇聚流向预燃级喷嘴。

|

图 3 “油冷”系统布置 Figure 3 ″oil cooling″ arrangement |

2 数值模拟方法 2.1 湍流模型

本文采用标准k-ε模型进行数值计算,壁面函数采用标准壁面函数,标准k-ε模型其输运方程为

| $\begin{align} & \frac{\partial }{\partial t}\left( \rho k \right)+\frac{\partial }{\partial {{x}_{i}}}\left( \rho k{{u}_{i}} \right)=\frac{\partial }{\partial {{x}_{i}}}\left[ a{{~}_{k}}{{\mu }_{\text{eff}}}\frac{\partial k}{\partial {{x}_{j}}} \right]+ \\ & {{G}_{k}}+{{G}_{b}}-\rho \varepsilon -{{Y}_{M}}+{{S}_{k}} \\ \end{align}$ | (1) |

| $\begin{align} & \frac{\partial }{\partial t}\left( \rho \varepsilon \right)+\frac{\partial }{\partial {{x}_{i}}}(\rho \varepsilon {{u}_{i}}~)=\frac{\partial }{\partial {{x}_{i}}}\left[ a{{~}_{k}}{{\mu }_{\text{eff}}}\frac{\partial \varepsilon }{\partial {{x}_{j}}} \right]+ \\ & {{C}_{1\varepsilon }}\varepsilon k({{G}_{k}}+{{C}_{3\varepsilon }}{{G}_{b}})-{{C}_{2\varepsilon }}\rho \text{ }\frac{{{\varepsilon }^{2}}}{k}-{{R}_{\varepsilon }}+{{S}_{\varepsilon }} \\ \end{align}$ | (2) |

式中:Gk为由于平均速度梯度引起的湍流动能k的产生相,${{G}_{k}}=-\rho \overline{u\text{ }{{\prime }_{i}}u{{\prime }_{j}}}~(\partial {{u}_{j}}\partial {{x}_{i}})$;Gb为由于浮力引起的湍流动能k的产生项,Gb=βgi(μi/Prt)(∂T/∂xi),Prt=1/a;YM代表可压湍流脉动扩张的贡献,对于不可压流,YM=0;ak和aε的值分别是k和ε有效普朗特数的倒数;Sk和Sε为用户自定义的源项。

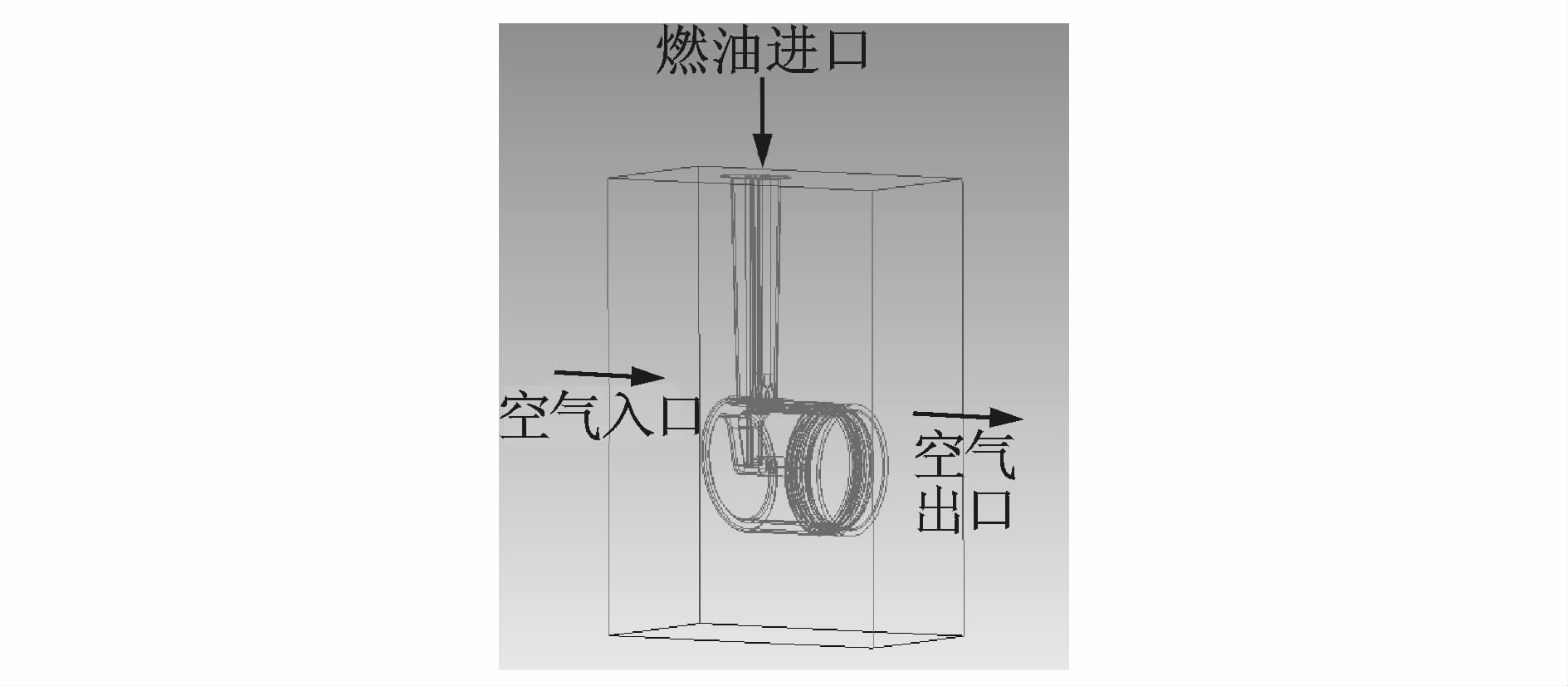

2.2 计算域与网格划分物理计算域分为高温空气外流场及喷嘴主体两部分,喷嘴置于流场内部,外流场尺寸为140 mm×70 mm×180mm,如图 4所示。采用商业ICEM软件进行网格划分,网格如图 5所示,采用非结构化网格,共有5个计算域,分别为外流空气域、喷嘴固体域、主油流域、副油路流域和隔热空气域。

|

图 4 物理模型示意图 Figure 4 Physical model |

|

图 5 网格示意图 Figure 5 Grid figure |

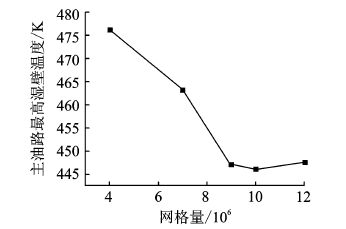

选取外流空气流速va=16.16m/s,温度 Ta=574.6K;燃油进口温度Tf=393K的工况。网格独立性实验如图 6所示。计算选取的网格数约 1 000万个。

|

图 6 网格实验图 Figure 6 Picture of grid test |

2.3 边界条件

空气域采用Velocity Inlet和Pressure Outlet边界条件,两侧面采用周期性边界;燃油域采用Mass Flow Inlet和Pressure Outlet边界条件;喷油杆壁面无滑移、流固耦合热计算边界。

数值模拟使用流体为空气和航空燃油RP-3,各物性参数采用拟合公式为

| ${{c}_{p}}=fT,\mu =fT,\lambda =fT$ |

喷嘴壳体材料为GH3536,燃油管路选材为0Cr18Ni9,密度ρ=8300kg/m3,其他物性参数均采用上述形式的拟合公式。

2.4 计算工况针对原型喷嘴和热防护方案,选取典型工况进行数值模拟,对比分析方案的热防护效果。选取具有典型代表性的2个工况开展数值模拟(见表 1)。工况1进气总温最高,主、副油路的流量最大;工况2仅有预燃级工作,主燃级不工作(主油不流动)。

| 表 1 某典型工况计算边界条件 Table 1 Calculated boundary condition of certain typical working cond ition |

考虑主副油路不同工况的相对温升,选择两种流量分配方案开展计算(表 1) 。副油路的流量分配方案如下:(1) 50%预燃级燃油流量进入集油环,50%预燃级燃油流量直接进入预燃级喷嘴;(2) 70%预燃级燃油流量进入集油环,30%预燃级燃油流量直接进入预燃级喷嘴。

文献[14]对类似的喷嘴结构进行了数值模拟研究,与传热实验比对显示在喷油杆部分误差小于5%,集油环部分误差小于15%,具有一定的工程适用性。本文数值模拟方法以及仿真对象与文献[14]基本一致。

3 热防护方案数值模拟结果分析 3.1 数值模拟结果综述根据上述设置,针对典型工况进行数值模拟分析,模拟计算结果见表 2。为对比结合空气隔热与“油冷”措施的热防护方案效果,增加仅有空气隔热屏、无“油冷”喷嘴(空气隔热屏布置与方案保持一致)进行数值模拟分析。

| 表 2 最高湿壁温度计算结果 Table 2 Calculated results of the highest wall temperature |

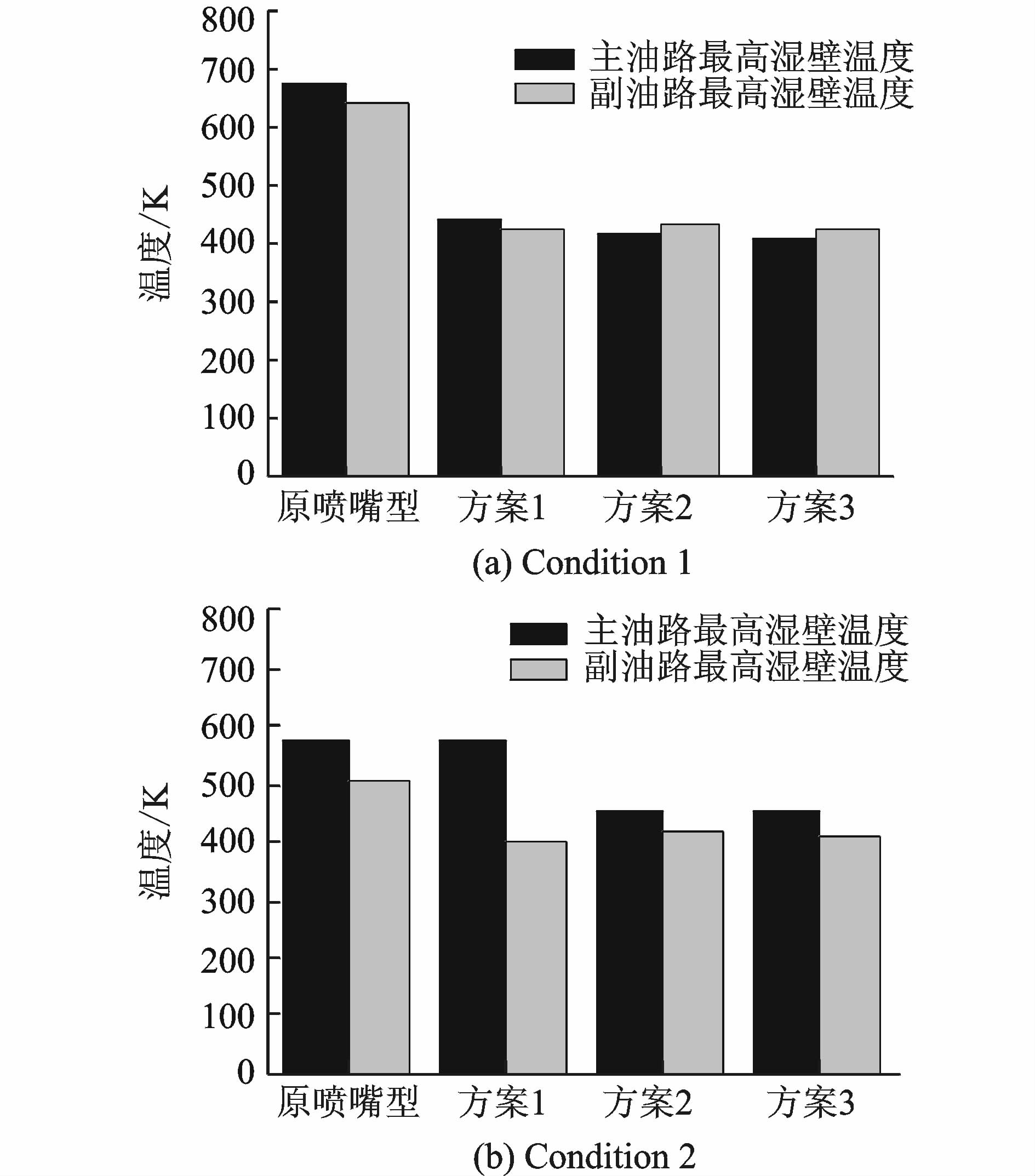

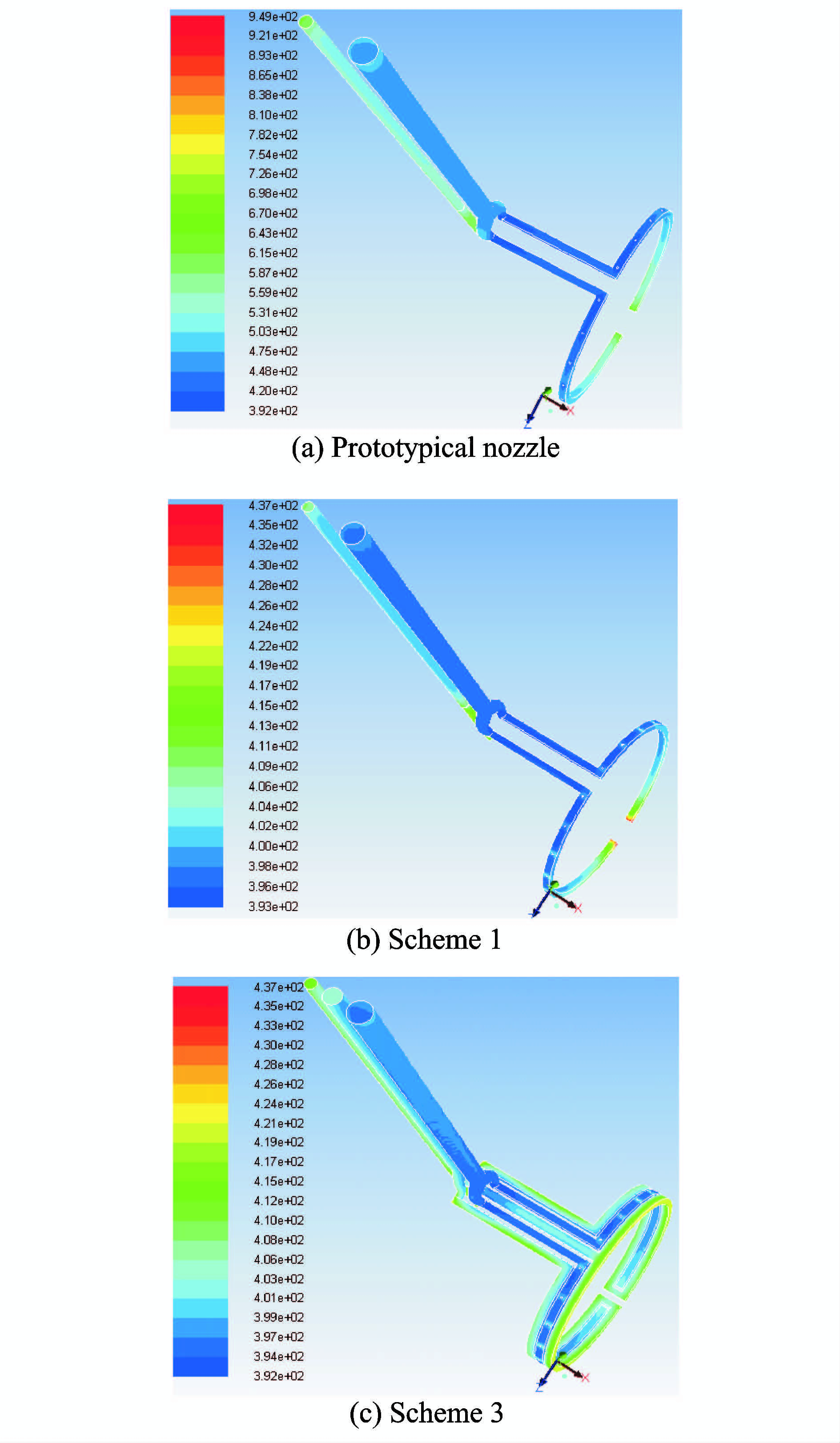

结合图 7,从数值模拟结果可以看出,原型喷嘴在典型工况下主副油路最高湿壁温度远超过结焦临界湿壁温度(47 0K),通过结合空气隔热与“油冷”的热防护方案大幅度降低了喷嘴内油路的湿壁温度,使得主副油路最高湿壁温度均低于470K。

|

图 7 原型喷嘴和3种热防护方案最高湿壁温度对比 Figure 7 Comparison of original nozzle with three protection schemes |

3.2 空气隔热屏效果综述

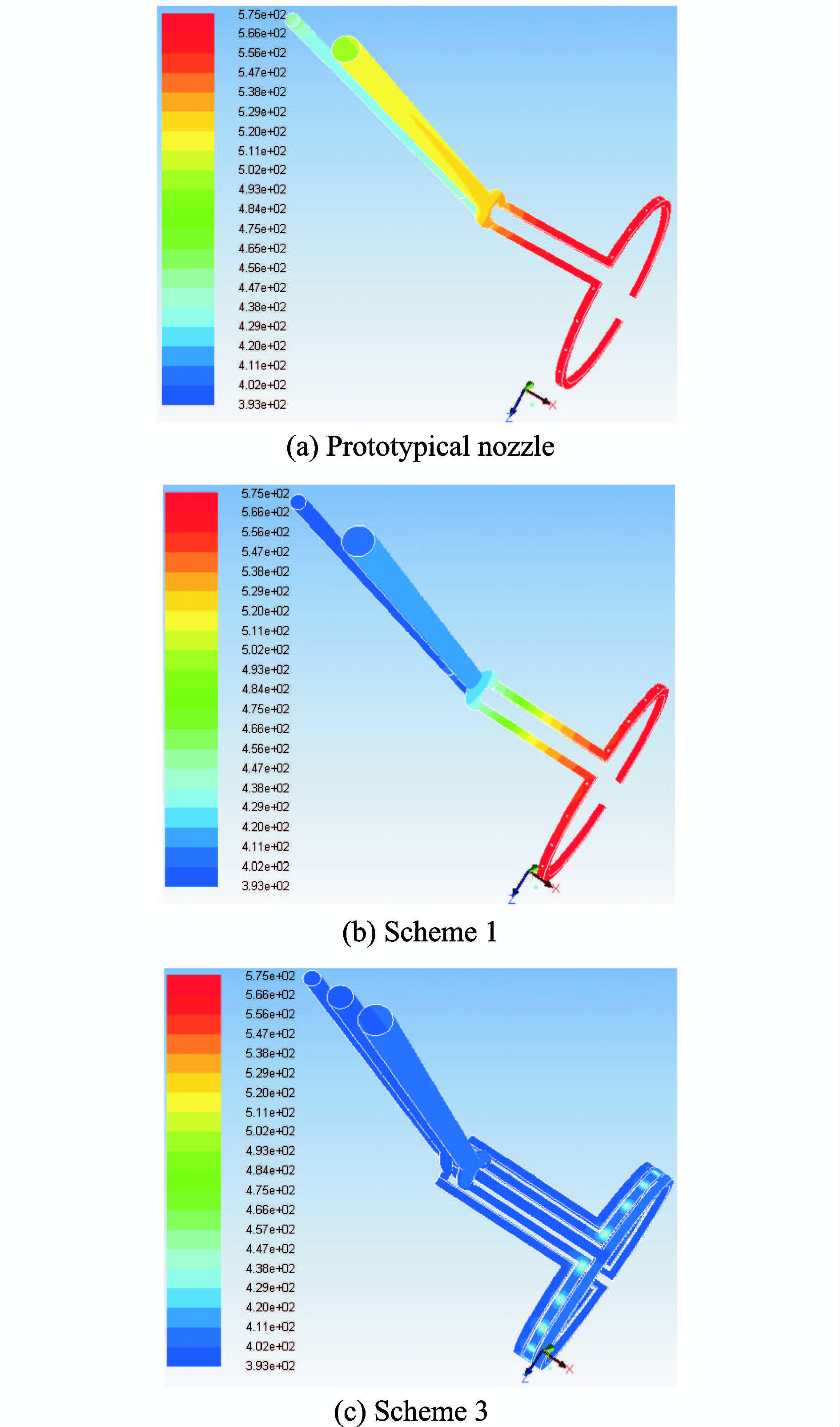

图 8,9分别为工况1和工况2主副油路内壁面温度云图。由图 8(a,b)可以看出,在工况1的条件下,尽管外流空气温度较高,但主副油路流量也较大,仅采用空气隔热屏可有效隔断了高温外流对内部油路的加热,使得主副油路最高湿壁温度降低到440K以下。

|

图 8 主副油路壁温云图(工况1) Figure 8 Wall temperature of mainfuel and deputyfuel (condition 1) |

|

图 9 主副油路壁温云图(工况2) Figure 9 Wall temperature of mainfuel and deputyfuel (condition 2) |

对比图 9(a,b)可以看出,在工况2的条件下,尽管方案1喷油杆中主油路壁温仅有410K,远低于原型喷嘴的喷油杆部分主油路壁温(520K)。但是在集油环部分,方案1集油环部分主油路最高湿壁温度已升高到574.5K,超过了结焦临界壁温(470K)。这是由于在喷油杆中副油路布置在主油路“迎风侧”,构成了“油冷”结构,而在集油环部分,方案1仅添加了空气隔热而无“油冷” ,因此主油路受到外界高温空气的持续加热而温升够高,可见在工况2的条件下,单一的空气隔热无法满足热防护目标。

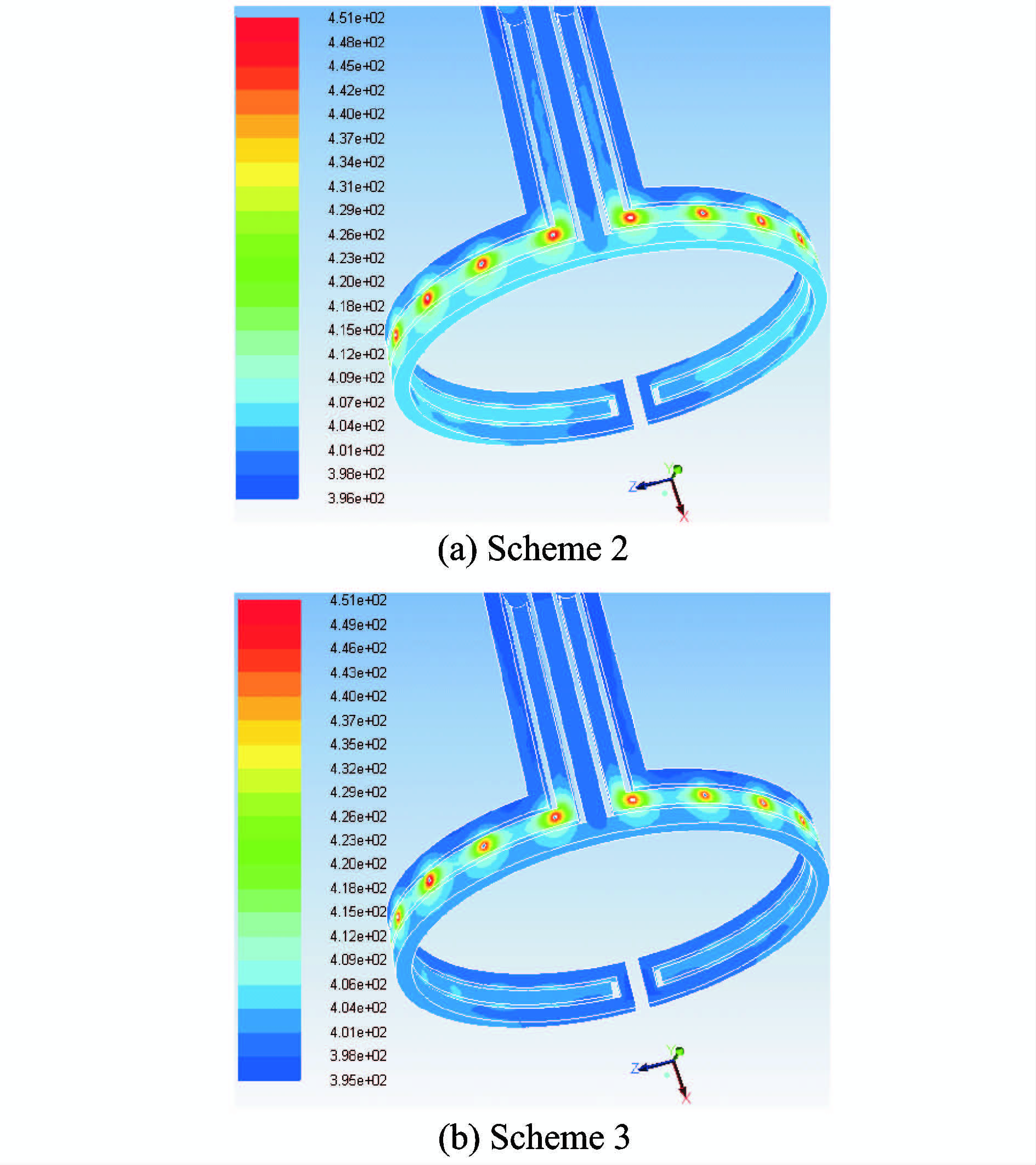

3.3 “油冷”效果综述对比图 9(a,b,c),空气隔热结合“油冷”的热防护方案将主油路集油环湿壁温度降低到450 K左右,同时使得副油路最高湿壁温度升高到415 K左右,可满足热防护设计要求。

结合图 10,从副油路不同流量分配对比的结果可看出,更多的副油进入集油环冷却主油路使得主油路最高湿壁温度有所降低。同时,由于副油最高湿壁温度也在集油环部分,因此更多的副油进入集油环使得副油路最高湿壁温度也有所降低。

|

图 10 主副油路集油环壁温云图(工况2) Figure 10 Wall temperature of mainfuel and deputyfuel collector groove (condition 2) |

4 结论

基于本文所述模型及参数,采用数值模拟方法,对比设计方案的热防护效果可以得出:

(1) 空气隔热结合“油冷”的热防护方案将主副油路最高湿壁温度降低至结焦临界壁温以下,满足了典型工况下的热防护设计要求,从技术层面提供了中心分级 、多点喷射喷嘴的预防燃油结焦方案。

(2) 针对主油不流动的工况条件,单一的空气隔热措施难以满足热防护设计要求,结合“油冷”方案可达到设计要求。

(3) 在增加“油冷”布局的热防护方案中,更多的副油进入集油环使得主副油路最高湿壁温度均有所降低。

| [1] | Hazlett R N. Thermal oxidation stability of aviation turine fuels[J]. Amer ican Society for Testing and Materials , 1991 (1) : 90–96. |

| [2] | Chin J, Rizk N, Razdan M. Engineering model for prediction of deposit ra tes in heated fuels[C]// 31st Joint Propulsion Conference and Exhibit. CA,USA: San Diego,1995: 6-10. |

| [3] | Louis J, Spadaccini, Dacid R,et al. Deposit formation and mitigation in aircraft fuels[C]// International Gas turbine and Aeroengine Congress and Exhi bition. Indianapolis,Indiana, USA:Danvers,1999:2-3. |

| [4] | Chin J S, Lefebvre A H. Influence of flow conditions on deposits from h eated hydrocarbon fuels[J]. Gas Turbines Power , 1993, 115 (3) : 433–438. DOI:10.1115/1.2906727 |

| [5] | Jones E G, Balster W J, Pickard J M. Surface fouling in aviation fuels : An isothermal chemical study[J]. Gas Turbines Power , 1996, 118 (2) : 286–291. DOI:10.1115/1.2816590 |

| [6] | Katta V R, Jones G. Modeling of deposition process in liquid fuels [C] // 33rd Joint Propulsion Conference and Exhibit. WA,USA:Seattle,1997:30-40. |

| [7] | Stickles R W. Innovation high temperature aircraft engine fuel nozzle de sign[J]. Gas Turbines Power , 1992, 115 (3) : 439–446. |

| [8] | Lee Fei P,Hicks P G. Thermal protection for fuel injectors:US,7 ,832,377 B2[P]. 2010-11-16. |

| [9] | Moertle G E, Vickers E C. Methods and apparatus for shielding heat from a fuel nozzle stem of fuel nozzle:US,6,149,075[P]. 2000-11-21. |

| [10] |

金如山.

碳氢燃料的热稳定性研究——沉积的导热系数试验测定[J]. 北京航空航天大学学报 , 1991 (3) : 11–16.

Jin Rushan. Research on thermal stability of the hydrocarbon fuel—Test measure on thermal conductivity of deposition[J]. Journal of Beijing University of Ae ronautics and Astronautics , 1991 (3) : 11–16. |

| [11] | McMaster. Method of manufacturing a fuel distributor :US ,02 56003[P]. 2009-6-1. |

| [12] | Marteney P J, Spadaccini L J. Thermal decomposition of aircr aft fuel[J]. Gas Turbines Power , 1986, 108 (4) : 648–653. DOI:10.1115/1.3239960 |

| [13] |

李帅. 航空发动机燃油管路热防护研究[D]. 南京:南京航空航天大 学,2014. Li Shuai. Research on thermal protection of aero-engine fuel suppl y line [D]. Nanjing:Nanjing University of Aeronautics & Astronautics,2014. |

| [14] |

黄义勇. 航空发动机主燃油喷嘴热防护设计技术研究[D]. 成都:电 子科技大学,2011. Huang Yiyong. Research on thermal protection design technology of ae ro-engine ma in fuel supply line[D]. Chengdu:University of Electronic Science and Techno logy of China,2011. |

2016, Vol. 48

2016, Vol. 48