2. 沈阳航空航天大学能源与环境工程学院, 沈阳, 110136

2. Energy and Environment College,Shenyang Aerospace University, Shenyang, 110136, China

航空涡轮发动机的高性能发展要求,不断引导着设计理念的改革与创新。传统涡轮发动机在涡轮单位功不变的情况下,为了提高涡轮前进口总温,需要不断提高燃烧室出口总温,然而由于材料等技术条件限制了燃烧室出口总温的提升范围,从而制约了传统发动机性能的提升。20 世纪90 年代, Sirignano[1]和Liu[2]等人提出了涡轮级间燃烧室(ITB)模型,通过在高、低压涡轮级间设置燃烧室结构,实现低压涡轮入口燃气总温的提高,用接近于Carnot 等温循环的再加热循环代替传统燃气轮机Brayton 等压循环[3],极大地提升了航空发动机的热力循环效率。但由于ITB 结构存在增加发动机长度的弊端,其应用受到明显制约。

2002 年,美国空军研究实验室在ITB 理论基础上,结合驻涡燃烧理论提出了叶间燃烧室(超紧凑燃烧室)结构[4]。这种位于低压涡轮转子叶片通道内的燃烧室,实现在不增加发动机长度的前提下,提高发动机推重比,更区别于传统燃烧室轴向火焰燃烧的方式。在叶间燃烧室中,火焰在燃烧室的环形腔内周向燃烧。同时环腔内的高速旋转流形成的向心加速度,促进了两相流的径向混合,极大地提高了燃烧效率[5]。在周向速度分量的作用下,火焰有充足的滞留时间,从而实现了火焰的稳定燃烧。对于叶间燃烧室的研究,Anthenien[6]率先采用数值方法模拟了在常压下燃烧室的燃烧性能。Quaale[7]在常压条件下,采用LDV 方法测量环形腔内速度分布。Armstrong[8]在Quaale实验的基础上继续改进模型,在涡轮导向叶片一侧开径向凹槽。Greenwood[9]继续改进燃烧室模型,在环形腔顶部增加了6 个轴向槽,并进行了试验验证。Anisko[10-11]深入研究了环形腔尺寸、空气入射角度的影响。Thornburg[12]在前人研究基础上,设计了预旋-弯曲叶片模型,更好模拟压气机转子出口环境。

国内目前对UCC 燃烧室只进行了部分研究,其中南京航空航天大学[13-15]对叶间燃烧室长宽比、二次气流的入射角度、环形腔结构等进行数值模拟;空军工程大学[16-17]对叶间燃烧室流场以及不同涡轮叶片径向槽结构条件下的燃烧室性能进行了研究,取得了一系列研究成果。本文基于Greenwood[18]的实验数据,对叶间燃烧室模型进行了数值模拟。研究分析了燃烧过程及其影响因数,计算结果具有一定的参考价值。

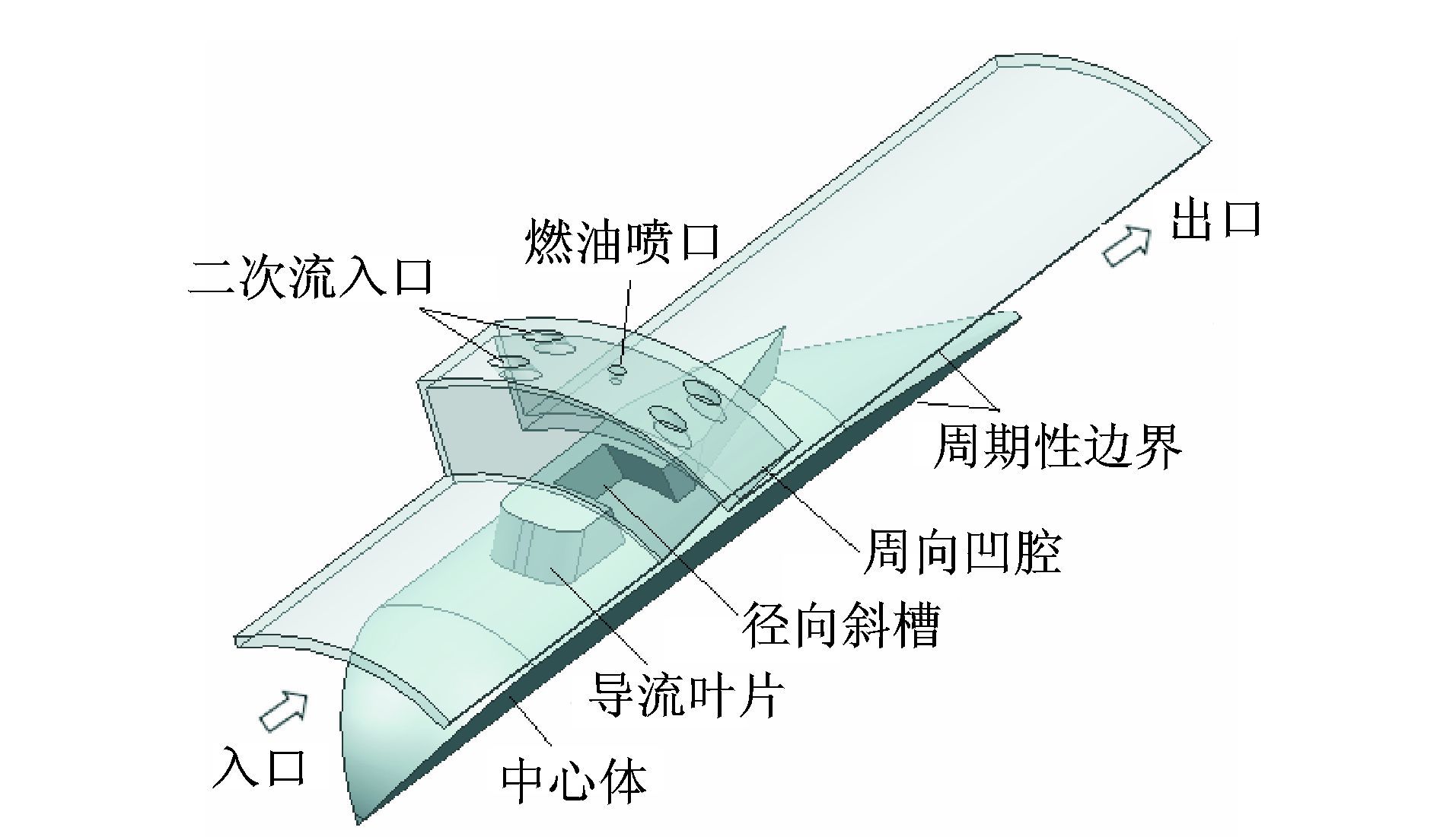

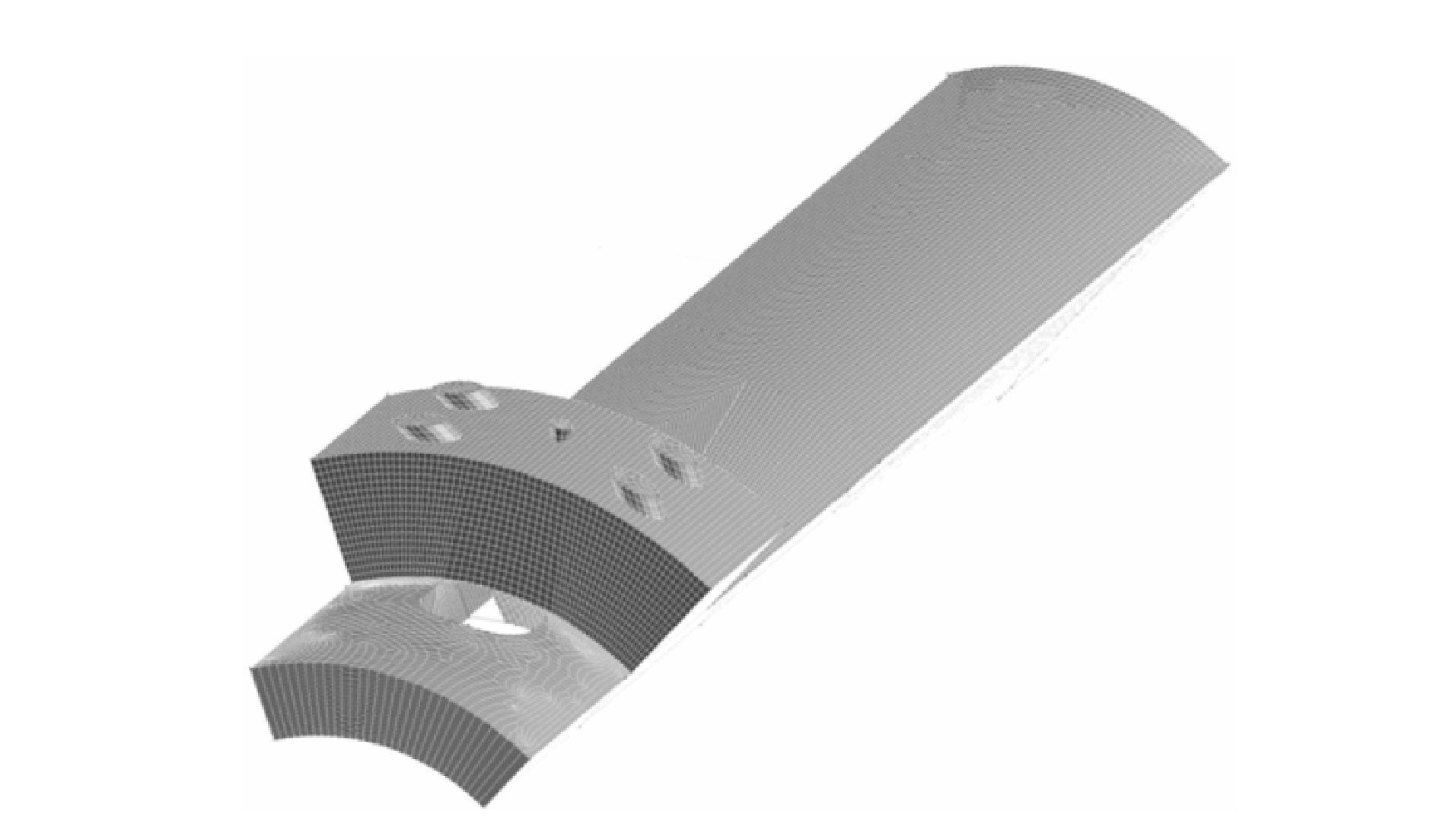

1 叶间燃烧室模型与数学模型为了减少计算量和节省计算资源,取1/6 对称体模型为计算对象。燃烧室1/6 对称体模型如图 1 所示。在每个燃油喷口两侧布置4 个二次气流入口,入口方向与径向成45°。一次主气流轴向通道内布置有涡轮导向叶片,每个叶片的同侧开有径向斜槽。采用结构化网格以及网格自适应方法对流体区域进行网格划分,最终网格总数为84万个,如图 2所示。

|

图 1 燃烧室1/6对称体模型 Figure 1 1/6 periodic combustor model |

|

图 2 燃烧室模型计算域网格 Figure 2 Computing domain grid of combustor model |

计算参数与Greenwood 的实验[18]相同,见表 1,其中Mmain,Mcav分别表示主流、二次流入口空气质流量,Mfuel表示燃油喷口航空煤油质流量,Φcav表示环形腔内当量比。燃油采用航空煤油C12H23,雾化燃油的进口温度为300 K,油滴直径服从r-r 分布,平均直径50 μm,雾化半锥角35°,燃油沿径向喷入环形腔内,入口速度35 m/s。燃烧模型采用非预混燃烧模型,燃烧反应考虑C12H23,CO,CO2,H2,H2O,H2O(l),O2,N2,OH,CH4,C(s)十一 种组分。燃烧室壁面全部采用无滑移的边界条件,涡轮叶片以及中心体壁面采用绝热条件,燃烧室其他壁面换热条件同时考虑辐射换热和对流换热。对称体边界采用旋转周期性边界条件。

| 表 1 计算条件 Table 1 Calculation conditions |

2 燃烧性能分析 2.1 燃油蒸汽掺混浓度分布

非预混燃烧模型计算不需要求解单个组分方程,通过预测的混合分数分布得到每个组分的浓度,各混合分数下的热化学在预先生成的PrePDF中进行查询计算。在非预混燃烧中,平均混合分数f是衡量燃烧室内燃油蒸发混合程度的重要指标。混合分数f表示为原子质量分数,其表达式为

| $f = {{{Z_i} - {Z_{i,ox}}} \over {{Z_{i,fuel}} - {Z_{i,ox}}}}$ | (1) |

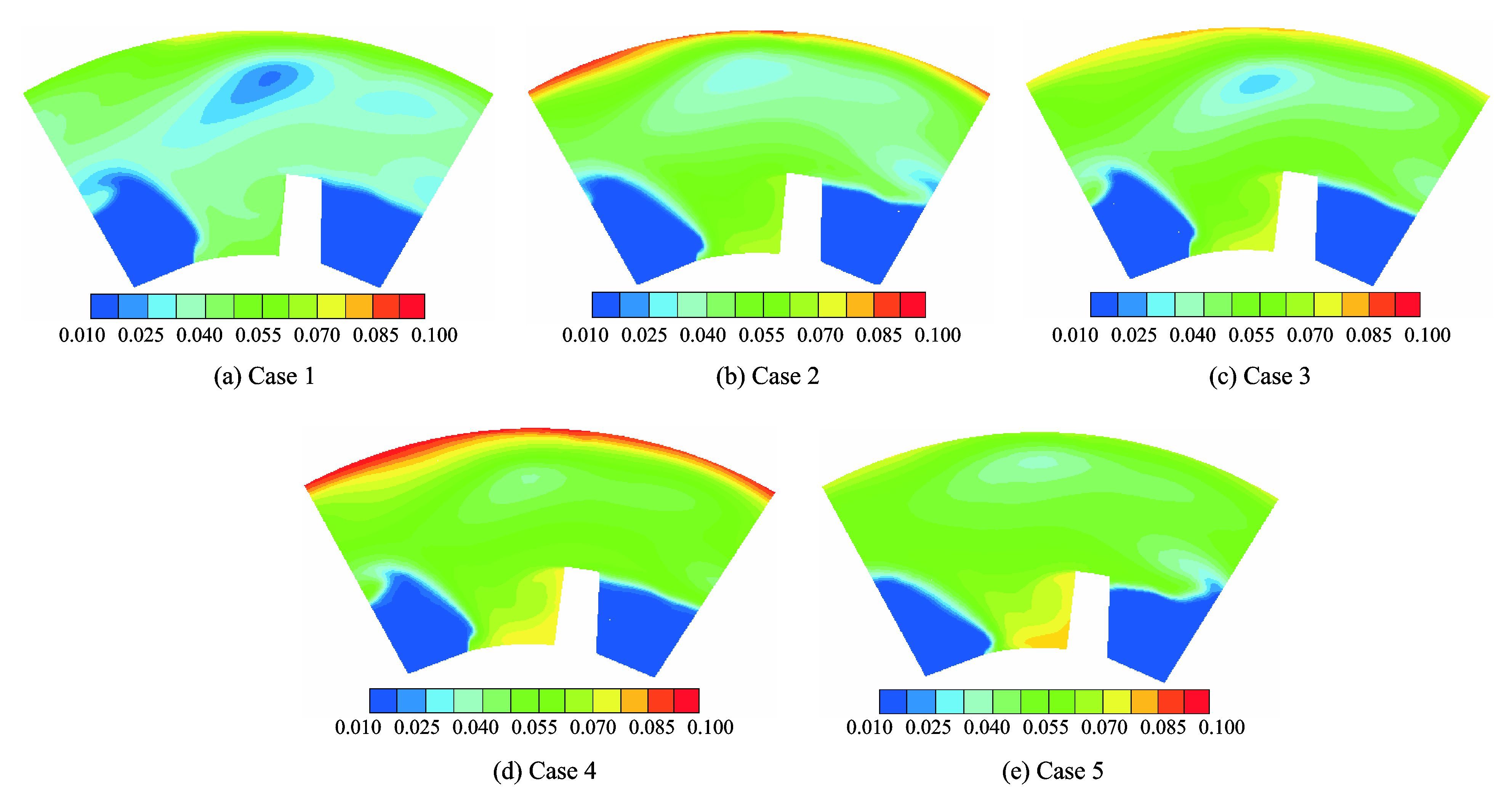

式中:Zi为元素i的元素质量分数;下标ox表示氧化剂入口值;fuel表示燃油入口值。图 3为燃油入射口断面的平均混合分数f分布云图。从图中可以看出f在环形腔顶部分布较高。在富油燃烧方式(Φcav>1) 工况Case 3,Case 4,Case 5 下,涡轮叶片径向槽内也存在较高的f分布。贫油燃烧方式(Φcav<1) 工况Case 1,Case 2 下的环形腔内平均混合分数f分布梯度大于其他3种工况。各工况下断面的平均混合分数f的最大值均小于0.1,且梯度较低,满足均匀性要求。环形腔内平均混合分数值较为均匀,说明燃油颗粒在环形腔内的蒸发混合程度较好。同时燃油射流在气动力以及颗粒本身表面张力的双重作用下形成肾涡结构。

|

图 3 燃油喷口横断面f分布 Figure 3 f contours of fuel nozzle cross section |

2.2 燃烧温场分析

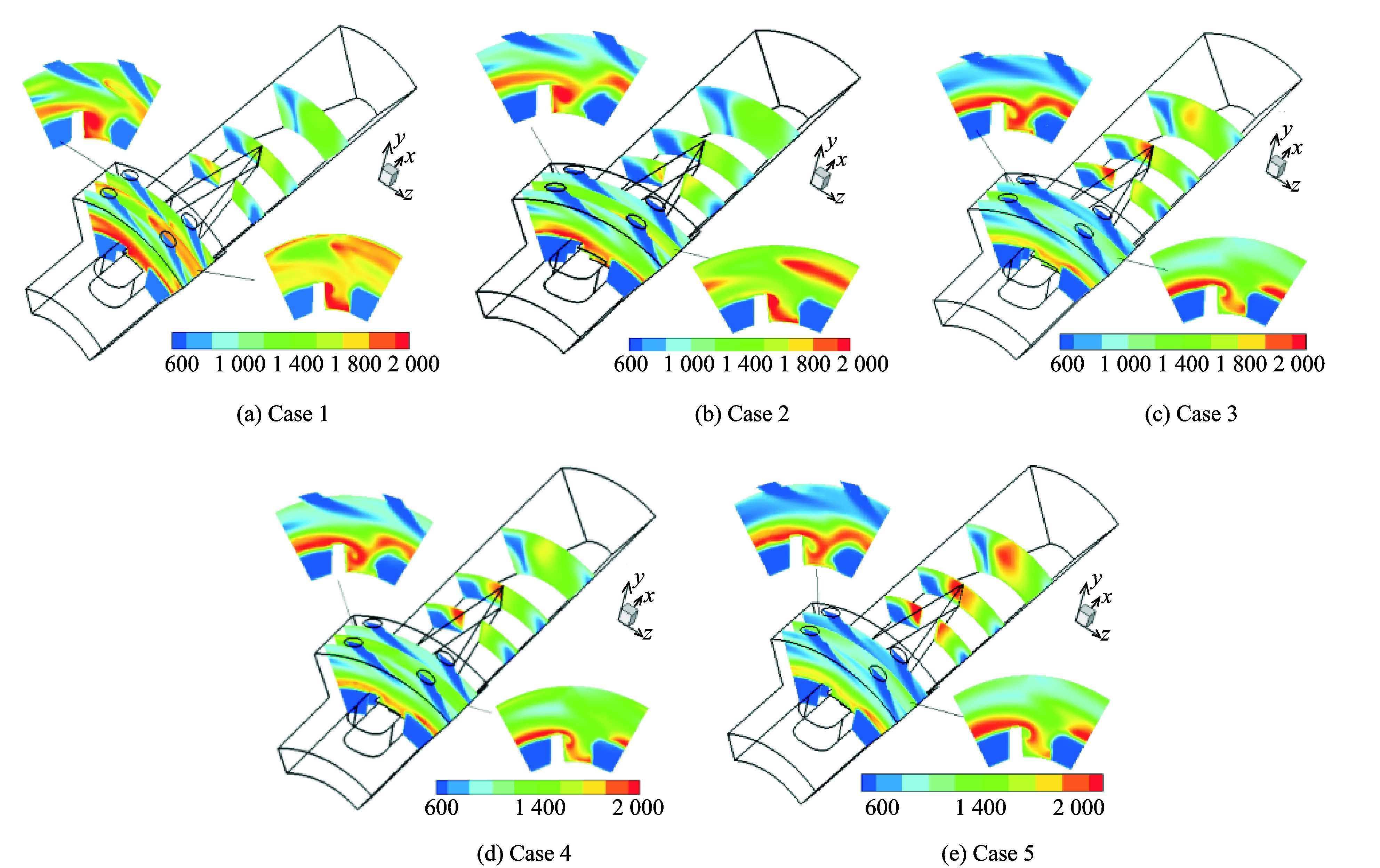

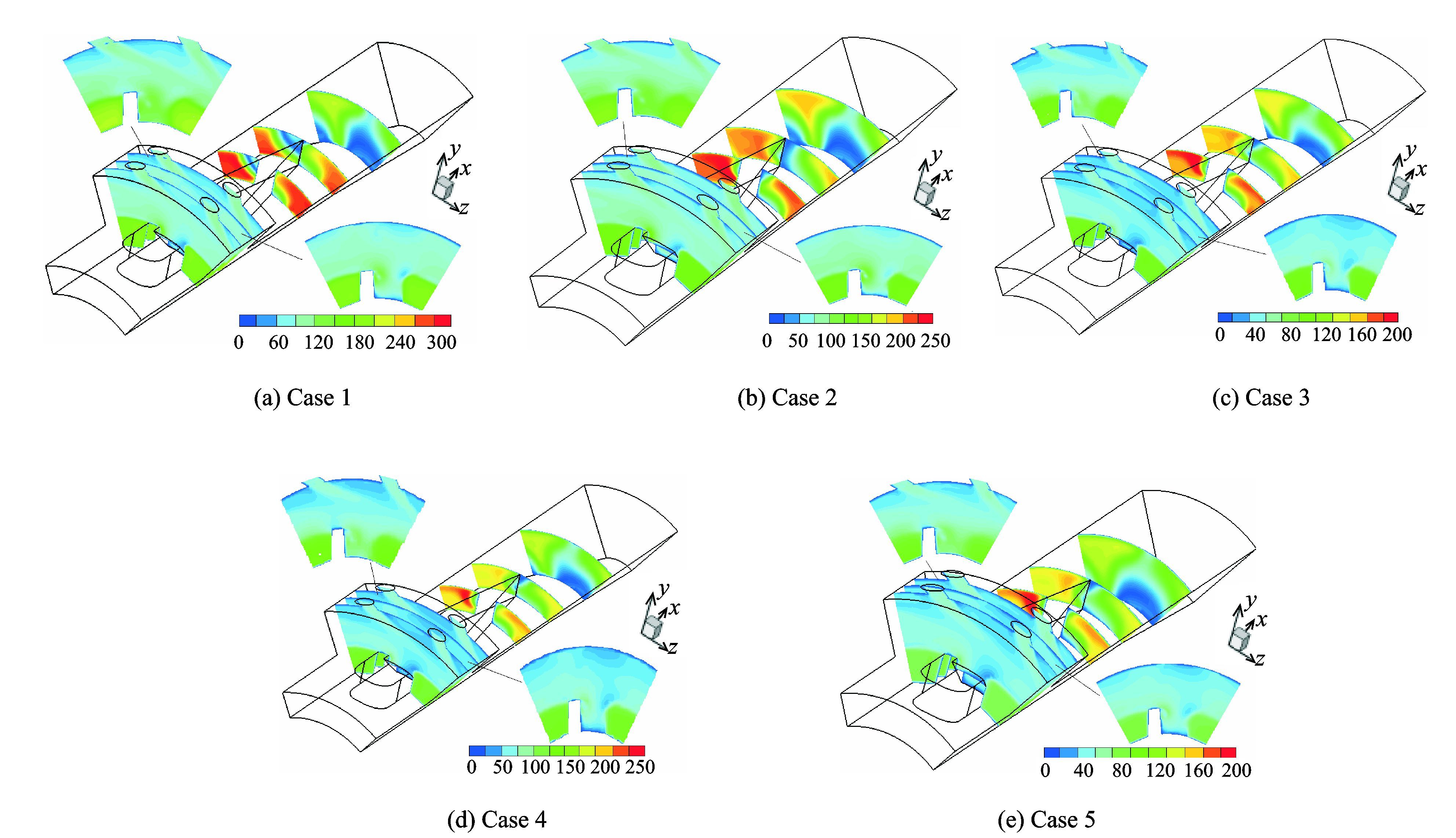

图 4为燃烧室内二次气流入口、燃油喷口以及涡轮尾部各断面的温度分布图。温度的高低能够反映出燃烧反应的强烈程度。由图可看出,由于二次流入口速度和压力较高,燃烧区域被压缩到环形腔中下部。火焰在环形凹腔底部连通,形成旋流燃烧。部分燃油颗粒随高温燃气进入径向斜槽继续燃烧,在径向斜槽内出现温度较高的火焰区。不同工况下的各断面温度分布存在差异。Case 1,Case 2由于二次流具有较高的入口速度,没能够在有限的径向区域内形成旋流燃烧,还阻碍了燃油颗粒的径向运动,导致燃料在环形腔上部燃烧。富油燃烧状态下,涡轮叶片尾部仍存在温度较高区域。同时燃烧产物与一次气流的混合情况在导流叶片两侧也不相同。当环形凹腔底部燃气流过叶片后,在腔内压力及主气流的卷吸作用下流入径向槽内并形成漩涡,加强了燃烧产物和一次气流的掺混,使得叶片吸力面一侧一次流温度升高。而在叶片压力面一侧,由于一次气流速度较高,高温燃气无法穿透到通道底部,只能够在通道顶部与一次流掺混。在工况Case 3,Case 4,Case 5 仍然有超过局部2 000 K 的高温区域,而工况Case 1,Case 2 温度分布较为均匀。

|

图 4 燃烧室内各断面温度分布 Figure 4 Temperature contours of each section in combustor |

图 5为燃烧室内二次气流入口、燃油喷口以及涡轮尾部各断面的速度分布图。可以看出,环腔内二次旋流对一次流产生了扭转作用,一次气流扭转方向与二次流旋转方向一致。二次旋流对一次流的扭转作用在叶片上部区域作用效果更强。涡轮叶片上表面径向槽出口处存在低速旋流区域,随着气量分配Mcav/Mmain比值的增大,旋流区域逐渐减小,主射流对二次流的卷吸效应起主导作用。在涡轮径向槽后端速度明显增强,二次气流的流出对一次流有加速作用。涡轮叶片尾部存在局部涡旋会对轴向气流有减速作用,通道内的轴向流速逐渐降低。

|

图 5 燃烧室内各断面速度分布 Figure 5 Velocity contours of each section in combustor |

2.3 出口温场品质

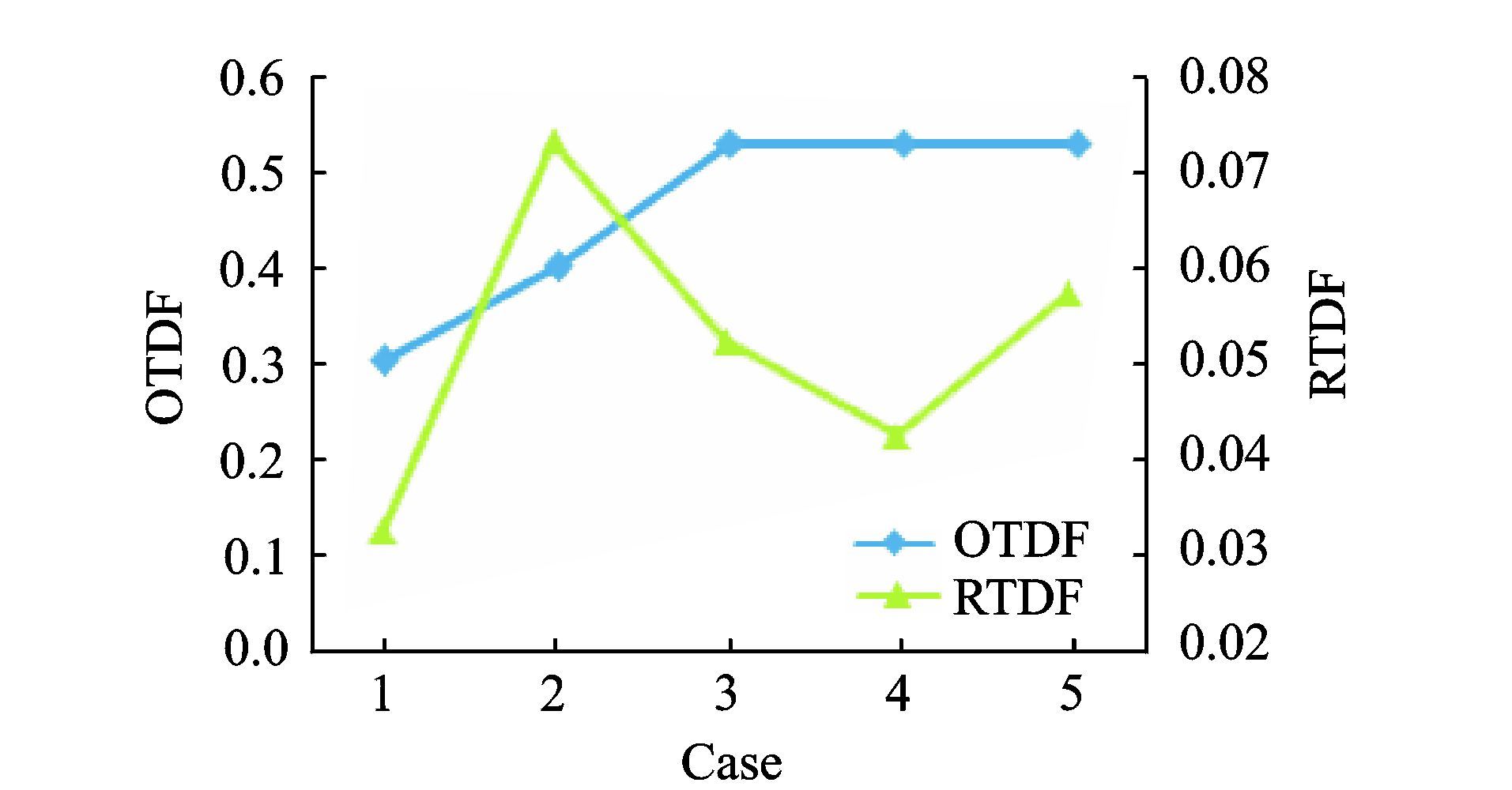

出口温度分布是评价燃烧室燃烧性能的重要标志,通常用出口温度分布系数OTDF 衡量涡轮叶片的可靠性,而径向出口温度分布系数RTDF 通常用来评价涡轮叶片在掺混方面的性能。

| $OTDF = {\rm{ }}{{{T_{4max}} - {{\bar T}_{t4}}} \over {{{\bar T}_{t4}} - {{\bar T}_3}}}$ | (2) |

| $RTDF = {{{T_{4rmax}} - {{\bar T}_{t4}}} \over {{{\bar T}_{t4}} - {{\bar T}_3}}}$ | (3) |

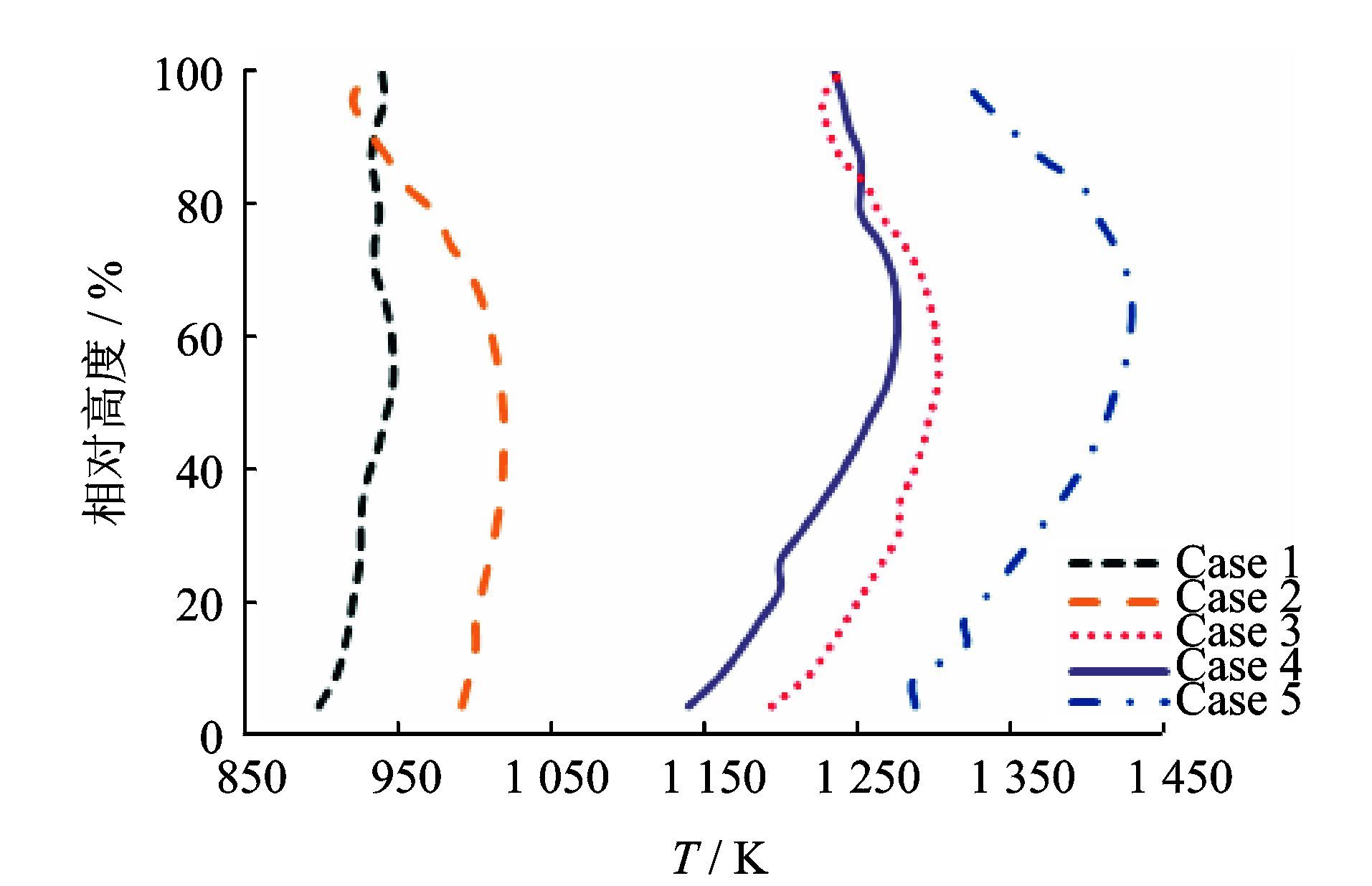

式中:T4max 为燃烧室出口温场中温度最高值;T4r max为燃烧室出口温场中最高平均径向温度;Tt4为燃烧室出口平均温度;T3为燃烧室进口平均温度。一般要求OTDF≤0.35,RTDF≤0.12。图 6为燃烧室出口温度分布系数线图。由图可知,叶间燃烧室在贫油状态工况Case 1,Case 2 下,出口温度分布系数基本满足要求;而在工况Case 3,Case 4,Case 5 出口温度分布系数均大于0.35,温度分布不够理想。同时燃烧室内气量分配对燃烧室径向出口温度分布存在影响。燃烧室出口截面径向平均温度随出口截面量纲一化高度的变化曲线如图 7所示,横坐标为径向平均温度,纵坐标为量纲一化高度,沿径向变化范围为0~100。各工况下的径向出口温度分布系数基本满足设计要求。工况Case 3,Case 4,Case 5 出口温度线型更近似于理想的抛物线型,优于工况Case 1,Case 2,其中Case 3 的高低温差较小,更符合燃烧室设计要求。

|

图 6 出口温度分布系数 Figure 6 Temperature distribution coefficient of outlet |

|

图 7 出口径向平均温度分布 Figure 7 Average radial temperature distribution of outlet |

3 与实验结果对比

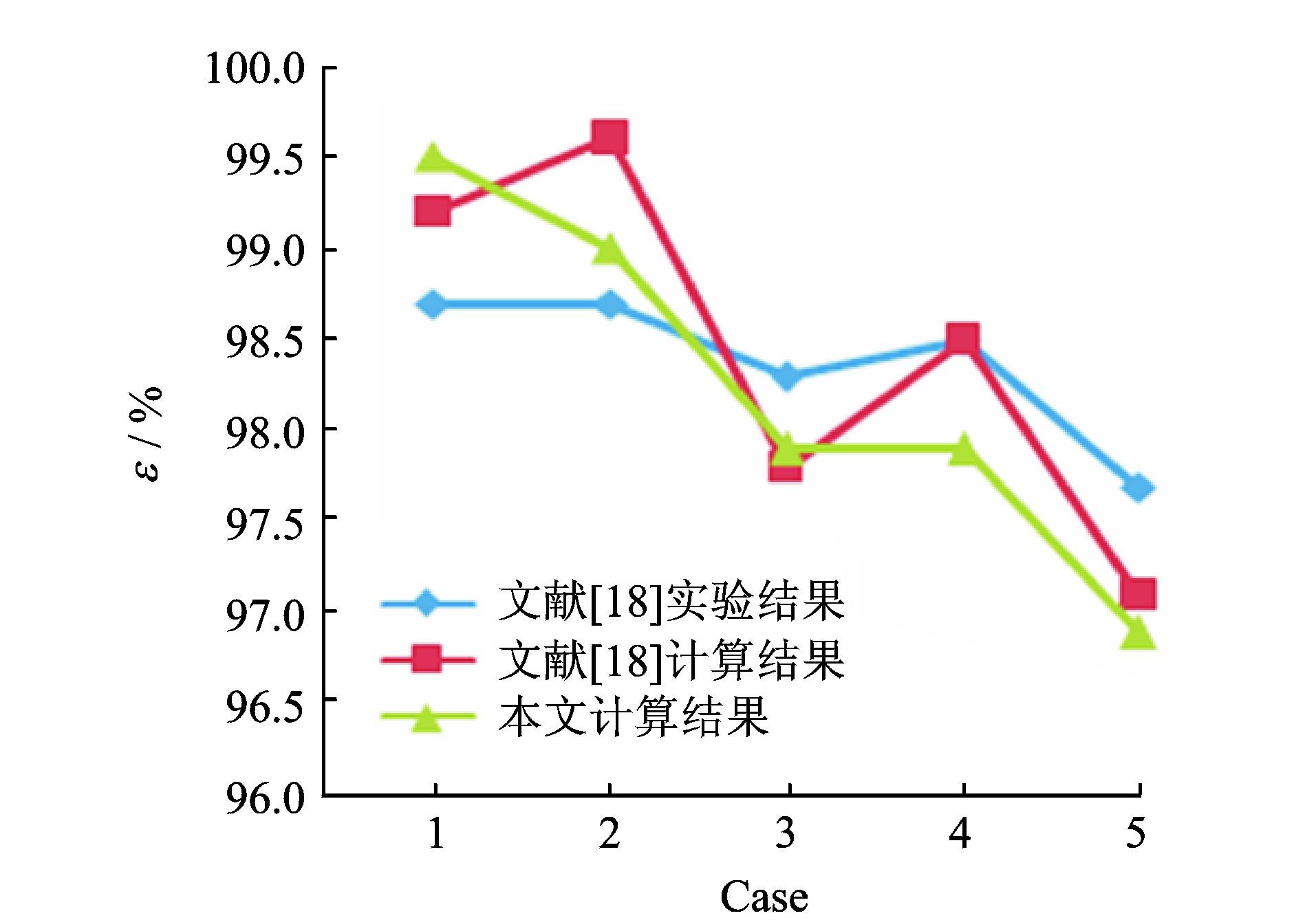

对比Greenwood[18]在相同操作条件下的实验研究和数值模拟结果。图 8为燃烧效率结果的对比验证,燃烧效率是衡量燃料燃烧充分度和实际能量利用的重要标志。对于传统航空发动机一般要求燃烧效率大于99.5%,慢车状态要求大于95%。燃烧效率计算公式为

| $\varepsilon = \left[ {1 - E{I_{CO}} \times \left( {{{\Delta {H_{CO}}} \over {\Delta {H_{{C_{12}}}}{H_{23}}}}} \right) - E{I_{HC}}} \right] \times 100\% $ | (4) |

|

图 8 燃烧效率对比 Figure 8 Combustion efficiency comparison |

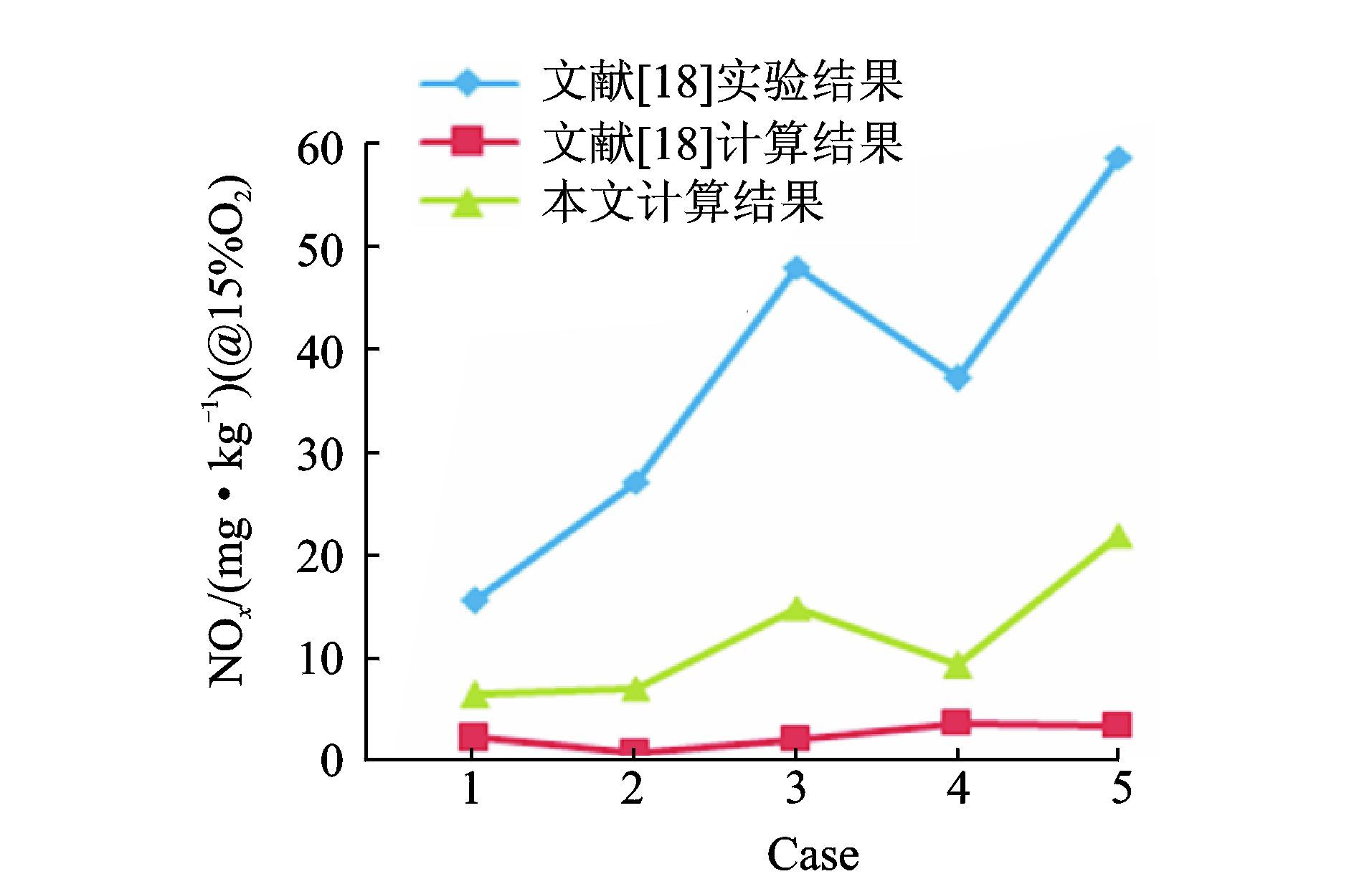

式中:EICO 和EIHC 分别为CO和HC 的排放指数;ΔHCO 和ΔHC12H23 分别为CO 和C12H23的低位热值。Φcav<1 工况(Case 1,Case 2) 有较高的燃烧效率。对于Φcav增大的工况(Case 2,Case 3,Case 4) ,燃油颗粒未能完全燃烧,燃烧效率有所降低。同时燃烧室内两相流的流动和混合也会对燃烧效率产生影响,掺混不充分也会导致燃烧效率降低。图 9为污染物浓度结果的对比验证。由于航空煤油中含N 量低,所以本文只考虑了Thermal NOx 和Prompt NOx。Thermal NOx是指空气中的N2在高温的作用下氧化生成的NOx,其反应速率受温度影响很大。Prompt NOx是指在燃料浓度较大反应区附近,以较快的速度产生的一些可逆反应的中间产物。由于Greenwood[18]的数值模拟中只考虑了Thermal NOx,因此NOx 生成浓度较本文计算结果偏低。本文计算结果与Greenwood[18]的实验结果具有相同的分布趋势。污染物NOx 浓度受当量比和流量比的双重影响。

|

图 9 污染物浓度对比 Figure 9 Pollutant concentration comparison |

4 结论

通过对燃烧室燃烧性能的分析,得出以下结论:

(1) 燃油颗粒大部分在环形腔顶部区域蒸发混合,富油状态下涡轮叶片径向槽内存在较高燃油蒸汽。燃油射流在气动力以及颗粒本身的表面张力的双重作用下形成肾涡结构。

(2) 火焰在环形凹腔底部连通,形成旋流燃烧,径向斜槽内出现温度较高的火焰区。径向斜槽结构以及主流的卷吸作用导致燃烧产物与一次气流的混合情况在涡轮叶片两侧存在差异。

(3) 贫油燃烧方式下出口温度分布系数较好,燃烧效率高 ,污染物NOx浓度低。富油燃烧方式下的出口温度线型更近似于理想的抛物线型。NOx浓度受当量比和流量比的双重影响,满足现代航空燃气轮机排放的要求。

(4) 与相同参数条件下的实验结果进行对比,吻合较好。

| [1] | Sirignano W A,Delplanque J P,Liu F.Sected challenges in jet and rocket engine combustion research[R].AIAA-1997-253,1997:1-10. |

| [2] | Liu F, Sirignano W A.Turboject and turbofan engine performance increases through turbine bumers[R].AIAA-2000-649,2000:1-6. |

| [3] | Sirignano W A, Liu F. Performance increases for gas-turbine engines through combustion inside the turbine[J]. Journal of Propulsion and Power , 1999, 15 (1) : 111–118. DOI:10.2514/2.5398 |

| [4] | Maid M A,Thornburg H, Sekar B,et al. Performance of an inter-turbine burner concept with three different vane cavity shape[R]. AIAA-2006-4740, 2006:1-15. |

| [5] | Ramohal L I.Isothermal combustion for improved efficiencies[R].AIAA-1987-087,1987:1-6. |

| [6] | Anthenien R A, Mantz R A, Roquemore W M, et al. Experimental results for a novel, highswirl, ultra compact combustor for gas turbine engines[R].AIAA-2001-3541,2001. |

| [7] | Quaale R J. Experimental results for a high swirl, ultra compact combustor for gas turbine engines[D]. Ohio:Air Force Institute of Technology, 2003. |

| [8] | Armstrong J M.Effect of equivalence ratio and G-loading on insitu measurements of chemiluminescence in an ultra compact combustor[D]. Ohio:AirForce Institute of Technology, ADA412863, 2004. |

| [9] | Greenwood R T.Numerical analysis and optimization of the ultra compact combustor[D].Alabama:Department of the Air Force University, 2005. |

| [10] | Anisko J F,Anthenien R A,JosephZelina.Numerical investigation ofcavity-vane interactions within the ultra compact combustor[R].AIAA-2006-805,2006:1-8. |

| [11] | Anisko J F.Numerical investigation of cavity-vane interactions within the ultra compact combustor[D].Alabama: Department of the Air Force University, 2005. |

| [12] | Hugh Thornburg, Balu Sekar, Joseph Zelina. Analysis of curved radial vane cavity arrangements for Inter-Turbine Burner (ITB)[R].AIAA-2008-1024,2008:1-9. |

| [13] |

徐兴亚, 唐豪, 郑海飞.

燃烧环长宽比对涡轮叶间燃烧室的影响[J]. 燃气涡轮实验与研究 , 2012, 27 (2) : 6–9.

Xu Xingya, Tang Hao, Zheng Haifei. Influence of length-width ratio of combustion ring on turbine inter-vane burner[J]. Gas Turbine Experiment and Research , 2012, 27 (2) : 6–9. |

| [14] |

郑海飞, 唐豪, 李明, 等.

基于涡轮导向器增燃技术的总体性能与燃烧组织[J]. 航空动力学报 , 2014, 29 (5) : 1053–1061.

Zheng Haifei, Tang Hao, Li Ming, et al. Overall performance and combustion organization based on turbine inter-vane burning techology[J]. Journal of Aerospace Power , 2014, 29 (5) : 1053–1061. |

| [15] |

莫妲, 唐豪, 李明, 等.

带不同凹腔结构涡轮叶间燃烧室数值模拟[J]. 航空发动机 , 2012, 38 (1) : 33–36.

Mo Da, Tang Hao, Li Ming, et al. Numerical simulation of turbine inter-blade burner(TIB) with different axial cavity shapes[J]. Aeroengine , 2012, 38 (1) : 33–36. |

| [16] |

骆广琦, 胡磊, 李晓勇, 等.

常规结构和“腔中腔"结构的涡轮级间燃烧室数值模拟[J]. 空军工程大学学报(自然科学版) , 2011, 12 (4) : 5–9.

Luo Guangqi, Hu Lei, Li Xiaoyong, et al. Numerical simulation investigation of "cavity in cavity" structure of inter-turbine buner[J]. Journal of Air Force Engineering University(Natural Science Edition) , 2011, 12 (4) : 5–9. |

| [17] |

骆广琦, 孟龙, 刘琨.

不同叶片径向凹槽结构的超紧凑型涡轮级间燃烧室数值模拟[J]. 空军工程大学学报(自然科学版) , 2012, 13 (3) : 6–10.

Luo Guangqi, Meng Long, Lu Kun. Numerical investigation of interstage-turbine buner (ITB) with different radial vane cavity shapes[J]. Journal of Air Force Engineering University(Natural Science Edition) , 2012, 13 (3) : 6–10. |

| [18] | Greenwood R T, Anthenien R A. Computational analysis of the ultra compact combustor[R].AIAA-2005-220, 2005:1-10. |

2016, Vol. 48

2016, Vol. 48