高压涡轮转子叶片是航空发动机与地面燃气轮机的关键零件,其内部设有冷却通道以使其能够在高温环境下工作,通常采用熔模铸造工艺进行制造。蜡型的几何精度是影响叶片铸造精度的关键因素[1],因此注蜡模具的设计制作是涡轮叶片研制的重要环节。在批量生产中,蜡型可以在精密数控加工的金属模具中压制,但数控加工金属模具存在制造周期长、成本高的缺点,由于在叶片预研阶段会频繁更改,希望寻求一种快速、经济且有效的蜡型制作方法[2]。

蜡型的快速制造方法包括数控加工法、直接3D打印法与快速模具法。汪文虎等[3]研究了导向器与转子类零件蜡型的数控加工,文中提到加工蜡型的条件是:首先蜡料需要兼具熔模铸造性与可加工性;其次加工刀具要锋利,并且要用风冷对刀具直接冷却,以避免化学冷却液对蜡型的腐蚀。此外,在加工空心涡轮叶片蜡型时,还要制作专用夹具[4],以保证陶瓷型芯在蜡型中的精确定位。工艺的复杂性使该方案不再具备“快速”的优点。

Vaezi等[5]分别用直接3D打印、快速制模与传统模具制造了涡轮叶片蜡型并试铸了叶片,对各种方法的制造精度、经济性与耗时作了比较:使用“ThermoJet”3D打印蜡型制得叶片的最大偏差为-0.216 mm;使用铝填充环氧树脂快速模具压制蜡型,制得叶片的最大偏差为-0.282 mm;使用传统加工模具压制蜡型,制得叶片的最大偏差为+0.233 mm;快速模具能够节省50%的时间与60%的成本。需要说明的是,Vaezi等所制蜡型是实心的,不能用于空心涡轮叶片的铸造,用3D打印直接制作含有型芯的蜡型非常困难。

鲁中良等[6]提出了一种基于3D打印的蜡型模具快速制造方法:首先用3D打印制作模具外壳与冷却管;然后用凝胶注模法在模具外壳与冷却管之间的空腔中填充树脂-氧化铝复合材料,制成了带有随形冷却通道的复合材料模具。通过冷却仿真证明了随形冷却模具的冷却温度更加均匀,并通过叶片试制证明了这种快速模具方案的可行性。

模具的良好导热性是减少蜡型收缩变形的关键因素,尽管铝填充环氧树脂模具的导热性比纯树脂材料提高了一个数量级,但也只能达到2~3 w/m℃,仍然大大低于金属。低熔点合金铸造是一种成熟的制造工艺,已被用于塑料模具的试制[7],该工艺可以用较低的成本,快速制作出含有随形冷却管的金属型模具,金属型模具的强度、精度与散热性远高于树脂型模具,不仅可用作一种快速原型模具,而且可用于较小批量的生产。因此,本文提出了一种基于低熔点合金铸造的注蜡模具快速制造方法,设计了带有随形冷却管的复合模具结构,并使用ANSYS软件模拟了模具冷却的温度分布,验证了该模具方案的优越性。

1 模具设计与制作 1.1 模具设计与制作工艺路线本文首先通过对现有快速制模方法的分析,确定了基于低熔点合金铸造的模具制作总体思路;然后进行模具结构与制作方案的具体设计,需要解决分型面选择、蜡型脱模、型芯定位、母模制作与含有冷却管的铸造方法等问题。

由于叶片结构复杂,分型面不是一个平面,如果用传统快速制模中所采用的整体母模浇铸法,则难以保证分型面的配合精度(叶片模型与模具分型面见图 1)。因此,本文采用了上下半模分别铸造的方法,母模也相应地分成上半母模与下半母模分别制作,类似于砂型铸造工艺中木模与上下砂箱的制作。

|

图 1 叶片模型与模具分型示意图 Figure 1 Schematic of blade model and mold parting |

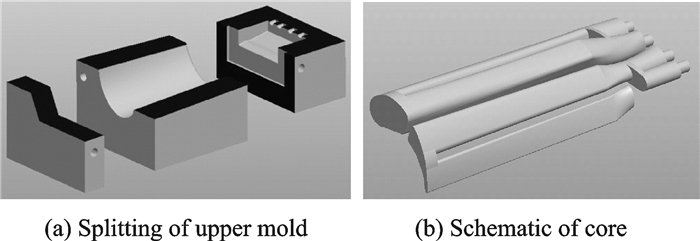

型芯的精确定位是保证涡轮叶片壁厚精度的关键,而壁厚超差通常是导致涡轮叶片零件不合格的主要因素。为了便于型芯在注蜡型腔模内的安装调试,同时也可便于分模,本文将型腔模设计成组合式结构,将上模与下模切分为叶根型块、叶身型块与端盖板,叶根型块上设有用于安装型芯的孔槽,上模的切分与型芯结构见图 2。模具型块的制作方法为:首先铸造成整体上模与下模;然后在数控线切割机床上切分为型块;最后在数控机床上加工出定位销孔等附属结构。

|

图 2 上模的切分与型芯结构示意图 Figure 2 Schematic of upper mold splitting and core |

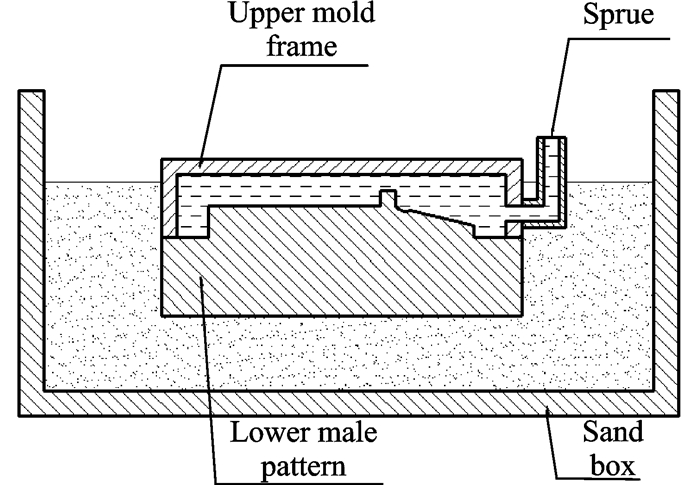

以上模为例说明上下模的铸造成形方法,如图 3所示.上半母模与模板组合为下凸型,装有随形冷却管的框体作为上模框,上模框合在下凸型上作为整体上模的铸型,安装附加浇注系统后,为安全起见将铸型放在铺有沙子的箱体中,用重力铸造或低压铸造的方法浇注低熔点合金,凝固冷却后脱去下凸型,得到带有外模框与随形冷却铜管的整体结构上模。

|

图 3 整体上模的铸造成形示意图 Figure 3 Schematic of one-block upper mold casting |

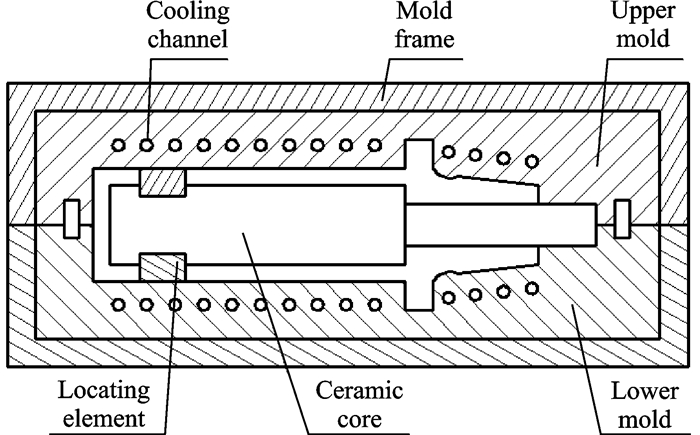

整体注蜡模具的组装如图 4所示,首先将下模放平,将陶瓷型芯安装在下模型腔块的孔槽中,用定位块调整陶瓷型芯与下模型腔面之间的间隙,然后将上模的叶根型块合在下模型腔块上,检测合模是否良好,以及型芯与下模之间的间隙是否符合要求,再合上上模叶身型块,最后安装端盖板、注蜡浇注系统等,锁紧模具并准备注蜡。

|

图 4 整体模具组装示意图 Figure 4 Schematic of whole mold assembly |

1.2 母模的反变形补偿算法

在1.1节所述的蜡型制造路线中,首先从母模的形状传递到模具型腔,再从模具型腔传递到蜡型;在叶片熔模铸造工艺中,蜡型的形状传递到型壳,再从型壳传递到叶片外形。可见,母模的几何尺寸是决定叶片外形尺寸的源头,如果所有尺寸传递环节符合一定的规律,例如是按线性缩放的,就可以对母模形状进行反变形计算,来补偿尺寸传递过程中的系统误差,从而提高叶片的制造精度[8]。按线性缩放规律的补偿计算方法为

| $ \begin{array}{l} {D_{{\rm{blade}}}}={D_{{\rm{shell}}}}\left({1 - {S_{{\rm{blade}}}}} \right)\\ {D_{{\rm{shell}}}}={D_{{\rm{wax}}}}\left({1 - {S_{{\rm{shell}}}}} \right)\\ {D_{{\rm{wax}}}}={D_{{\rm{mold}}}}\left({1 - {S_{{\rm{wax}}}}} \right)\\ {D_{{\rm{mold}}}}={D_{{\rm{pattern}}}}\left({1 - {S_{{\rm{mold}}}}} \right) \end{array} $ | (1) |

式中:Dblade,Dshell,Dwax,Dmold 分别为叶片、型壳、蜡型与模具型腔的尺寸;Sblade,Sshell,Swax,Smold分别为叶片铸件、陶瓷型壳、蜡型与铸造模具的收缩率。

合并式(1),得

| $ {D_{{\rm{blade}}}}={D_{{\rm{pattern}}}}\left({1 - {S_{{\rm{mold}}}}} \right)\left({1 - {S_{{\rm{wax}}}}} \right){\rm{ \times }}\left({1 - {S_{{\rm{shell}}}}} \right)\left({1 - {S_{{\rm{blade}}}}} \right) $ | (2) |

将式(2)展开,并忽略高次项,得

| $ {D_{{\rm{blade}}}}={D_{{\rm{pattern}}}}\left[{1 - \left({{S_{{\rm{mold}}}}+{S_{{\rm{wax}}}}+{S_{{\rm{shell}}}}+{S_{{\rm{blade}}}}} \right)} \right] $ | (3) |

低温合金与陶瓷型壳的收缩率都比较小,型壳在高温浇铸时还会有膨胀,此时收缩率取负值,高温合金叶片与蜡型的收缩与变形是导致叶片误差的主要因素,通过蜡型的反变形来补偿叶片铸造的变形是提高叶片精度的重要措施。在批量制造之前,通常根据试制叶片的变形来反复修模,用传统方法加工模具时,会大大增加模具制作成本与周期。用本文的快速制模方法,将传统模具型腔的修整转化为母模尺寸Dpattern的修整,由于母模外轮廓加工比模具型腔加工容易,并且可以用分块加工与组装的方法进行制作;因此大大减少了制作成本与时间。

1.3 随形冷却管设计蜡型冷却温度的均匀性是影响蜡型精度的重要因素,当温差较大时,会导致蜡型出现型面偏差、表面粗糙,甚至开裂[6]。随形冷却管是一种随型腔表面形状变化的冷却管路,相对于由纵横直孔形成的冷却管路,能获得更均匀的冷却效果。

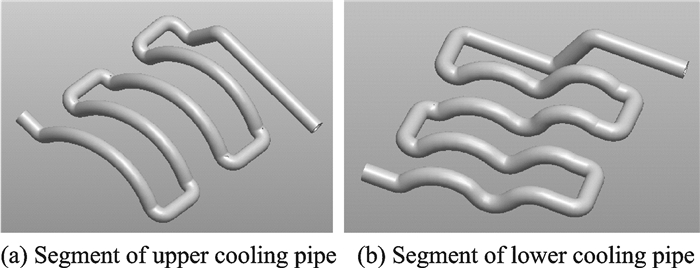

本文随形冷却管的设计方案为:首先以模具型腔的几何形状为参考生成管路中心线,再用圆形截面沿着管路中心线扫描形成冷却管路。管路中心线由若干段横向与纵向曲线连接而成,并在连接处用圆角过渡连接。横向曲线在叶片轴线的垂直平面内,参照型腔表面截线的等距线绘制;纵向曲线在主分型面的平行平面内,参照型腔侧面棱线的等距线绘制。

冷却管路的设计参数包括:冷却管的直径d与壁厚t,冷却管的间距d0,冷却管的中段到型腔模表面的距离d1,冷却管的边缘段到型腔模内缘的距离d2。本文中参数的取值为:d=3~4 mm,t=0.5 mm,d0=10~15 mm,d1=8~10 mm,d2=7~10 mm。上下模冷却管分别有叶身段与叶根段两组,共4组。图 5显示了模具叶身段的冷却管设计结果。

|

图 5 随形冷却管叶身段 Figure 5 Blade body segment of conformal cooling pipe |

2 模具冷却仿真

注蜡物理模型的抽象:将“模具-蜡型-型芯”组合体作为热分析对象,系统的热源来自蜡型的高温,热量通过热传导传递到模具与型芯,并通过模具内冷却水的强制对流与模具外表面的空气自然对流进行散热,模具表面的热辐射忽略不计。设注蜡工艺为膏态注射,即在蜡液为半固化状态时进行注射,模拟分析时将蜡型作为固态处理,不考虑蜡液固化相变时释放的热量,并假设其比热与热导率不随温度变化。

蜡型冷却过程的温度场模拟属于瞬态热分析问题,有限元法求解的控制方程为

| $ C\dot T+\left({{K^{\rm{m}}}+{K^{\rm{c}}}} \right)T=Q $ | (4) |

式中:C为单元比热矩阵;${\dot T}$为单元温度对时间的导数矩阵;Q为单元的热流矩阵;Km为单元的热传导系数矩阵;Kc为单元的对流传热系数矩阵。由于在本文中忽略了热辐射,因此不含辐射传热系数矩阵项。在ANSYS软件中定义几何模型、划分网格、定义材料属性与边界条件后,即可对上述控制方程进行求解,得到时间t时刻的温度场与热流分布。

几何模型的定义:叶片模型见图 1(a),包括叶身、缘板、榫根与内部空腔,外形尺寸为116 mm×60 mm×30 mm,壁厚近似均匀,平均壁厚为1.5 mm,叶片模型也被当作蜡型模型。以叶片内部空腔为参照,建立型芯模型,型芯模型见图 2(b)。随形冷却管看作是模具块内的曲线孔,即将冷却铜管看作与模具是一个整体。在ProEngineer软件中建立模具、蜡型与型芯的装配模型,然后将装配体导入到ANSYS软件中,各实体模型划分为四面体网格,实体模型之间的接触定义为“Bonded”固定连接。

边界条件的定义:假设注射工艺为中压或高压注射,蜡型在3~5 s内可充满型腔,模具初始温度取室温,忽略注射充型过程中模具的升温,在充型完毕后开启模具水冷。于是,边界条件作如下定义:在蜡型模型上施加温度为60 ℃的温度载荷,模具与型芯的初始温度取环境温度20 ℃,模具的冷却通道内表面施加强制对流传热,冷却介质为20 ℃的水,水的强制对流系数取5 000 w/(m2·℃),模具外表面施加空气自然对流传热,空气自然对流系数取20 w/(m2·℃),模型材料属性及初始温度的设置见表 1。

| 表 1 材料属性与初始温度的设置 Table 1 Settings of material property and initial temperature |

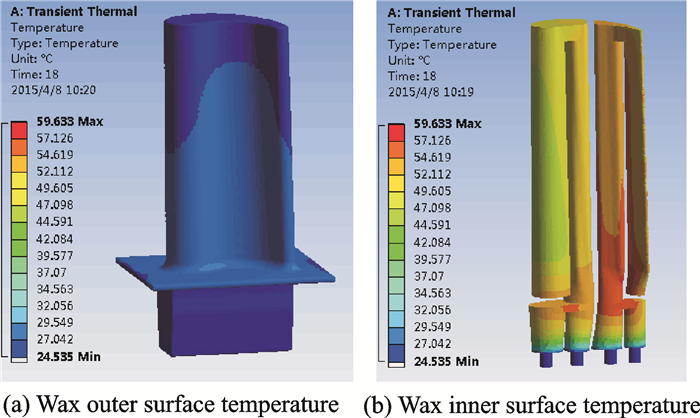

蜡型冷却的ANSYS仿真结果如图 6,7所示。冷却至18 s时,蜡型温度分布如图 6(a)所示(图左侧的温度指示条包含蜡型内部温度,右侧的图显示的是蜡型外表面的温度分布),从图 6(a)可见,蜡型外表面温度分布范围为24.5~29.5 ℃,叶尖与叶根部的温度稍低于叶片中段,这是因为叶尖部的蜡型材料少,而叶根部的冷却管布置比较充分,因而冷却快;叶片前缘与后缘的冷却速率基本一致,这归功于随形冷却管的均匀冷却效应。

|

图 6 冷却18 s时蜡型内外表面的温度分布 Figure 6 Wax outer &inner surface temperature after cooling for 18 s |

蜡型内表面温度分布可用型芯模型表面温度来表示,除根部的型芯支撑外,型芯的其他表面与蜡型内表面接触,其表面温度视作相同。如图 6(b)所示,除根部型芯支撑的相邻区域温度较低外,蜡型内表面大部分区域的温度范围为37~59.6 ℃,显著高于外表面,其散热慢的原因是因为被蜡包裹着,而蜡的导热性很差。

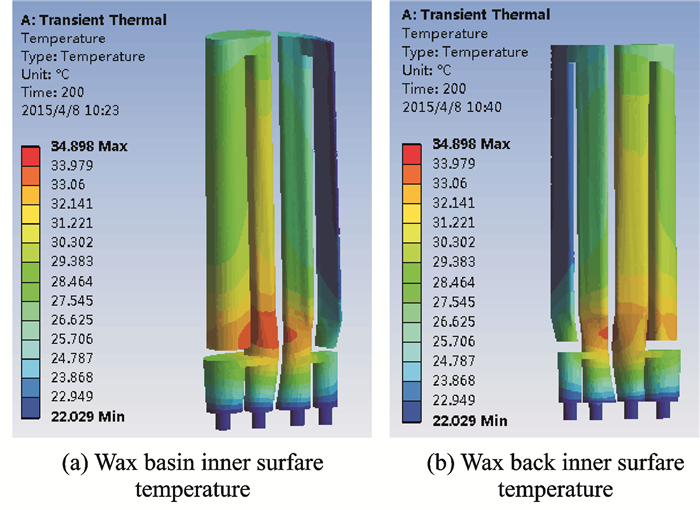

冷却至200 s时,整个蜡型外表面已趋近于室温,约为22 ℃。此时,蜡型内表面的温度分布如图 7所示,最高温度已降至35 ℃以下,缘板中心部的温度较高,后缘空腔的温度最低,前缘空腔的温度稍低于前缘第2空腔,上下两端的温度低于中部,这是因为模具外侧的散热性好于中部,而且缘板中心部的蜡料最厚,尽管前缘空腔处的厚度稍大于前缘第2空腔,但由于模具外侧的散热性更好,超过了厚度稍大的散热不利因素。

|

图 7 冷却200 s时蜡型叶盆与叶背内表面的温度分布 Figure 7 Wax basin &back inner surface temperature after cooling for 200 s |

鲁中良等[6]对复合树脂模具做了与本文类似的冷却仿真,模具中也含有随形冷却管,其叶片模型的尺寸为114 mm×92 mm×25 mm(本文为116 mm×60 mm×30 mm),注蜡温度为57 ℃(本文为60 ℃),冷却水温为5 ℃(本文为20 ℃),冷却至300 s时,整个蜡型的温度范围为14.8~54.5 ℃,从蜡型表面的温度分布图看,蜡型表面温度范围大致为14.8~42.6 ℃,而本文在冷却至18 s时蜡型外表面已降至24.5~29.5 ℃,冷却至200 s时蜡型外表面已趋近室温,蜡型内部最高温度已降至35 ℃以下,可见本文方法显著提高了蜡型的冷却速率与温度均匀性。

本文结果得到改善的主要原因是金属型模具的导热率比树脂复合模具高得多,锌的导热率为116 W/(m·℃),而经填充改善的树脂复合材料的热导率也只能达到2~3 W/(m·℃)。即使在复合树脂模具中埋入随形冷却管,由于冷却介质不能快速将模具的热量带走,蜡型表面仍然会有较热或过冷的区域。

3 结束语尽管国内外已有很多“快速原型”与“快速模具”在精铸涡轮叶片蜡模制作中的应用研究,但各种“快速原型”都存在表面阶梯状、可重复制造精度差及可用材料有限等缺点,现有的树脂基“快速模具”也存在导热性差、强度低等缺点。金属型比树脂基模具的性能更加优越;但由于金属的熔点较高,不能用树脂材料“快速原型”作为母模,因为多数树脂材料在200 ℃以下已经失去尺寸稳定性,因而金属型“快速模具”较少被采用。

如果把数控加工也作为一种广义的“快速原型”方案,用易切削材料与普通数控机床来制作母模,再用这种母模来浇铸金属型模具,由于金属材料具备易于熔炼、价格便宜和安全环保等特性,就可以形成一种金属型快速模具方案。本文选用了锌合金作为模具材料,锌的熔点为420 ℃,低于铝的熔点660 ℃,可以用易加工的铝材来制作母模,母模的制作方法类似于砂型铸造工艺中的木模制作。从工艺分析看,低熔点合金快速模具的制作成本、制作时间与树脂模具大致相当。

Cheah等[9]研究了树脂型快速模具的经济性,研究对象是一种直板手机壳前面板的注塑模,树脂快速模具的制作成本与耗时分别为5 000美元、2周,而传统加工模具分别为20 000美元、4周,树脂型快速模具节省了75%的成本与50%的时间。如果考虑到涡轮叶片研制过程中的多目标迭代优化与反复修模,则快速模具的优势更加显著。

综上所述,本文提出的低熔点合金随形冷却注蜡模具兼具良好的强度、散热性、制造精度与经济性,能满足航空发动机研制中叶片试制的需求,该方案对其他熔模精密铸造零件的注蜡模具制作也有很好的应用价值。

| [1] | Wang Donghong, He Bo, Li Fei, et al. Numerical simulation of the wax injection process for investment casting. Materials and Manufacturing Processes[J], 2013, 28 (2) :220–224 . |

| [2] | Zhang Dinghua, Jiang Ruisong, Li Jianling, et al. Cavity optimization for investment casting die of turbine blade based on reverse engineering. The International Journal of Advanced Manufacturing Technology[J], 2010, 48 (9/10/11/12) :839–846 . |

| [3] |

汪文虎, 张琳, 隽英昌, 等. 航空复杂件精铸蜡模数控成型新工艺研究. 机床与液压[J], 2007,35 (8)

:57–59.

Wang Wenhu, Zhang Lin, Juan Yingchang, et al. Study on new numerical control process technics of precision casting waxen mould of aero complex parts. Machine Tool & Hydraulics[J], 2007, 35 (8) :57–59 . |

| [4] |

汪文虎,成浪永,王妹,等. 一种空心涡轮叶片蜡模悬臂式夹具:中国, 201310104849.9[P]. 2013.06.26. Wang Wenhu, Cheng Langyong, Wang Mei, et al. A cantilever typed fixture for hollow turbine blade: China, 201310104849.9[P]. 2013.06.26. |

| [5] | Vaezi M, Safaeian D, Shakeri M. Integration of reverse engineering and rapid technologies for rapid investment casting of gas turbine blades. Virtual and Physical Prototyping[J], 2011, 6 (4) :225–239 . |

| [6] |

鲁中良, 周江平, 杨东升, 等. 基于3D 打印技术的预研涡轮叶片精铸蜡型快速制造方法. 航空学报[J], 2015,36 (2)

:651–660.

Lu Zhongliang, Zhou Jiangping, Yang Dongsheng, et al. Rapid fabrication method of pre-research turbine blade wax precision mould based on 3D printing technology. Acta Aeronautica et Astronautica Sinica[J], 2015, 36 (2) :651–660 . |

| [7] |

李亚敏, 刘洪军. 任意布置冷却水道的锌基合金塑料模具试制. 模具工业[J], 2006,32 (2)

:61–64.

Li Yamin, Liu Hongjun. Trial Manufacture of zinc base alloy plastic mould with optional laying cooling water channel. Die & Mould Industry[J], 2006, 32 (2) :61–64 . |

| [8] |

李世峰, 卫刚, 高杰, 等. 单晶再结晶临界应力与涡轮叶片结构设计参数间的映射模型. 南京航空航天大学学报[J], 2014,46 (6)

:909–913.

Li Shifeng, Wei Gang, Gao Jie, et al. Relationship model between recrystallization critical stress and structure designed parameters on single crystal turbine blade. Journal of Nanjing University of Aeronautics & Astronautics[J], 2014, 46 (6) :909–913 . |

| [9] | Cheah C M, Chua C K, Ong H S. Rapid moulding using epoxy tooling resin. International Journal of Advanced Manufacturing Technology[J], 2002, 20 (5) :368–374 . |

2016, Vol. 48

2016, Vol. 48