微细颗粒由于其粒径小、比表面积和表面能大,在使用过程中易发生团聚,影响了其优势的充分发挥[1]。随着微细颗粒的分散在科学研究及生产实践中的作用逐渐被认知,其应用日益广泛,因此分散稳定性特别重要[2]。

SiC材料以其优异的高温强度、高热导率、高耐磨性和耐腐蚀性,在国防、航空航天、汽车、机械、电子、生物、陶瓷、能源以及化工等工业领域得到广泛应用[3-4]。SiC加工技术也由于其具有较高的成熟度及可靠性而逐渐被认可和接受[5]。随着SiC材料的飞速发展,人们对SiC的要求已进入亚微米甚至纳米范围。由于微纳米粉体特殊的表面结构和表面作用能,微纳米SiC颗粒在生产和运输过程中表面易被污染而发生黏附和团聚,使其颗粒粒径变大,以致失去微纳米特性,降低材料的性能[6-8]。因此,控制纳米粉体团聚、分散微纳米粉体已成为研制高性能微纳米粉体的一项关键技术。根据分散方法的不同主要有物理和化学分散方法,其中表面化学修饰和分散剂分散是主流的化学分散方法。关于表面化学修饰方面的工作,Motoyuk等[9]已经作了较为全面的总结。

本文就两个机械因素(球磨时间、超声时间)与3个化学因素(分散剂种类、分散剂浓度、pH值)对于亚微米SiC粉体在水相介质中分散性能的影响进行研究,并探讨其分散机理,从而制备出分散稳定性能良好的亚微米SiC分散液。

1 实验过程 1.1 实验材料与仪器实验采用亚微米SiC绿色粉体(昆山顺鑫金刚砂有限公司),其目数为10 000,平均粒径为0.5 μm,比重为3.20~3.25,莫氏硬度为9.5,SiC含量达99%;实验选用纯度为99%的乙二胺和纯度为36%的盐酸(上海实意化学试剂有限公司)作为亚微米SiC悬浮液体系的pH值调节剂;以去离子水作为分散介质;分散剂则采用4种(南京化学试剂有限公司),分别为无机电解质类分散剂三聚磷酸钠(STPP),纯度为58%;非离子型表面活性剂聚乙二醇(PEG-600),纯度为98%;阳离子型表面活性剂聚乙烯亚胺(PEI),纯度为50%;阴离子型表面活性剂氢氧化四甲基铵(TMAH),纯度为97%。

实验中所用的仪器设备为:QM-3SP2行星球磨机(南大仪器厂),单个球磨罐体积为500 ml,采用直径Ø6 mm和Ø10 mm的SiC磨球以避免磨球对粉体的污染;BS224S型分析天平(德国Sartorius),称量范围为0~220 g,最小分辨率为0.1 mg;SK8200H型超声波清洗机(长沙金帆机电设备制造有限公司),超声频率为75 kHz;pHS3C型精密pH计(上海今迈仪器仪表公司);756紫外可见分光光度计(上海现科分光仪器有限公司),波长范围为200~1 000 nm。

1.2 实验方案在两个球磨罐中各加入190 ml去离子水,用BS224S电子天平分别称10 g SiC粉体放入球磨罐中,采用单因素分析法研究球磨时间对亚微米SiC悬浊液分散性能的影响。其中球料比为10:1,大(Ø10 mm)小(Ø6 mm)球质量比为3:1,球磨机转速为500 r/min,球磨时间安排如表 1所示。

| 表 1 球磨时间安排 Table 1 Experimental arrangement of milling time |

球磨分散是一种借助磨球高速撞击力破坏粉体团聚的物理分散方法,但是球磨分散在打开团聚的同时新生的颗粒又会因表面能的增大而重新发生团聚,导致悬浮液中颗粒平均粒径变大,易受重力作用而沉降。超声波分散是一种强度很高的分散手段,适当的超声波处理可以有效地改善粉体的分散状态[10]。因此,在球磨分散之后对最优球磨时间的实验组进行超声分散。采用单因素进行实验设计,主要研究超声时间对亚微米SiC悬浊液分散性能的影响,实验水平安排如表 2所示,超声频率为75 kHz。

| 表 2 超声时间安排 Table 2 Experimental arrangement of ultrasonic time |

球磨分散、超声分散都属于物理分散方法,尽管这能实现粉体的分散,较好地打开颗粒间的软团聚,但是随着机械力的作用停止,颗粒又会相互团聚[11]。采用化学方法,即在悬浮液中加入分散剂,使其在颗粒表面吸附,就可以改变表面性质,从而改变颗粒与液相介质、颗粒与颗粒间的相互作用,使颗粒间有较强的排斥力,抑制浆料絮凝的作用更持久。因此,在物理分散效果最好的基础上对SiC悬浮液进行化学分散正交实验。考虑到分散剂的种类(因素A)、分散剂的用量(因素B)、pH值(因素C)3个因素对亚微米SiC粉体分散性能的影响,采用如表 3所示L16(43)正交实验来分析各工艺参数对亚微米SiC粉体分散性能的影响,其中分散剂浓度为分散剂质量与悬浮液体积之比。

| 表 3 L16(43)正交实验安排 Table 3 L16(43)orthogonal experiment |

悬浮液中微粒的分散稳定性有多种评价指标,主要包括Zeta电位测定、吸光度测试、粒度分析、毛细管吸入时间分析和沉降性测试等[12]。本文拟采用吸光度表征分散剂的分散稳定性。吸光度是指光线通过溶液或某一物质前的入射光强度与该光线通过溶液或物质后的透射光强度的比值以10为底的对数(即lg(Iin/Iout)),吸光度表示为

| $ A=\varepsilon bc $ | (1) |

式中:ε为摩尔吸光系数,单位L/(mol·cm);b为液层厚度(通常为比色皿的厚度),单位cm;c为摩尔浓度,单位mol/L。

由式(1)可知:吸光度与溶液浓度成正比。在本文实验中,溶液浓度对应亚微米SiC悬浮液中固体粒子浓度。因此,吸光度越大,亚微米SiC颗粒在水相介质中的分散性能越好。为了尽量减小人为因素的影响,本实验中取试管液面下20 ml处悬浮液3 ml放入石英比色皿中,采用756紫外可见分光光度计测其吸光度。

2 实验结果与分析 2.1 球磨时间对亚微米SiC分散性的影响图 1所示为不同球磨时间下亚微米SiC悬浮液静置5 min后的吸光度值。可以看出,吸光度值随着球磨时间的增加呈现先增后减的趋势,当球磨时间为60 min时,吸光度达到最大值0.633。这是因为球磨分散是一种借助磨球高速撞击力破坏粉体团聚的物理分散方法,其打开SiC粉体软团聚的同时又会新生新的团聚,这是一个可逆的过程。球磨初期,机械旋转以及磨球对粉体的碰撞会促进SiC颗粒在悬浮液中的迁移,从而获得能量打开软团聚。随着球磨时间的增加,悬浮液流动变得剧烈,SiC粉体的有效浓度增加,起初团聚打开生成的小颗粒碰撞的机会大大增加,再加上小颗粒本身的表面能很大,从而导致再次团聚,当球磨时间为60 min时,打开团聚和新生团聚刚好得到平衡,因此此时吸光度最大。另外,在60 min附近吸光度值变化较平缓,而20 min和100 min附近吸光度变化较大,这是因为起初新生的团聚较少,球磨的运动主要是打开原有的团聚,而到了100 min时远远过了平衡时间,此时团聚的新生又起了主导作用。

|

图 1 不同球磨时间下亚微米SiC悬浮液的吸光度 Figure 1 Absorbance of submicron SiC suspension at different ball-milling time |

2.2 超声时间对亚微米SiC分散性的影响

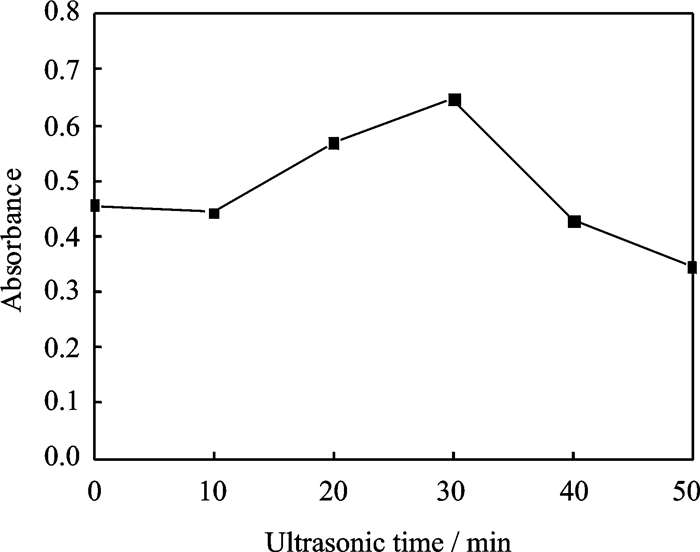

图 2所示为不同超声时间下亚微米SiC悬浮液静置10 min后的吸光度值。可以看出,超声初期,吸光度值随着球磨时间的增加呈现波动上升趋势,而到了30 min,吸光度值达到最大,随后又显著下降。这是因为:超声初期,由于声压较小且不稳定,很难产生空化作用,相反,不稳定的声压使水产生细微的振动,使亚微米SiC悬浮液中形成局部负压,从而形成少量新团聚,吸光度变小;随着超声时间的加长,声压稳定从而产生空化作用,同时会使得悬浮液温度上升。空化作用产生的振动和冲击侵蚀SiC粉体表面,使团聚大量分散;而温度上升带来的能量则转化为颗粒的动能,加大了颗粒的运动,使得团聚分散,因此吸光度值显著增加;当超声时间再增加,空化作用过大,溶液温度也过高,此时释放的大量能量使得悬浮液颗粒剧烈运动,导致分散的团聚体远远少于新团聚的产生,因此吸光度显著下降。

|

图 2 不同超声时间下亚微米SiC悬浮液的吸光度 Figure 2 Absorbance of submicron SiC suspension at different ultrasonic time |

2.3 分散剂种类、浓度及pH值对亚微米SiC分散性能的影响

表 4为正交实验安排及实验结果。各取25 ml分散后的悬浮液于试管,静置48 h,用滴管滴取试管液面下20 ml处悬浮液3 ml用于吸光度检测。由表 4可以看出,分散剂的种类对SiC的分散性能影响最大,其次是pH值,最后是分散剂的浓度。在分散剂的种类中,PEI的分散效果最好,且远好于其他3种,TMAH次之,然后是PEG-600,最后是STPP。

| 表 4 正交实验安排及实验结果 Table 4 Orthogonal experimental results |

如表 5所示,在实验结果值与极差分析的基础上,进行方差分析,其结果为F0.01<FA<F0.005,F0.5<FB<F0.25,F0.1<FC<F0.05。因此,分散剂种类属于影响非常显著的因素,pH值属于显著影响因素,而分散剂浓度对吸光度影响不显著。

| 表 5 正交实验方差分析 Table 5 Orthogonal analysis of variance |

根据以上数据和分析,理论最优组合为A3B3C4,即亚微米SiC的最优分散条件为:球磨60 min,超声30 min,加入3.0%的PEI,调节pH=11。表 6是最优参数与第10组进行对比补充实验的吸光度值。由表可知,随着静置时间的加长,最优参数的分散效果明显好于正交的效果。

| 表 6 对比实验结果 Table 6 Comparison of experimental results |

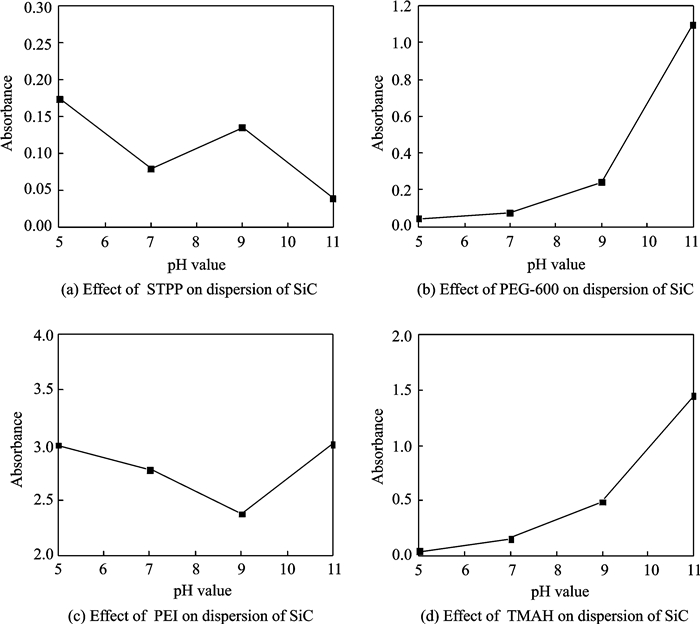

图 3为不同pH值下各分散剂对于SiC分散性能的影响。由图 3(a)可知,随着pH的增加,STPP的分散效果有波动,无明显的变化趋势。其原因是:pH值越小,STPP越容易水解,且SiC表面会形成SiO2,其主要官能团硅醇Si-OH在分散时会发生如式(2)的水解

|

图 3 不同pH值下各分散剂对亚微米SiC分散性能的影响 Figure 3 Effect of dispersants on dispersion of SiC at different pH values |

| $ {\left[{{\rm{SiO}}{{\rm{H}}_2}} \right]^+}{\;^{{\rm{H}}+}}{\left[{{\rm{SiOH}}} \right]^{{\rm{OH}} - }}{\left[{{\rm{SiO}}} \right]^ - }+{{\rm{H}}_{\rm{2}}}{\rm{O}} $ | (2) |

在酸性条件下(一般硅醇的等电位在pH=4~5之间,pH=5时正负离子均会产生),STPP中发生大量的水解,产生大量带负电的HPO42-,其中一部分吸附在带正电[SiOH2]+的SiC颗粒表面,产生双电荷层,另一部分与[SiO]-产生静电斥力,两方面均能提高分散效果;当中性条件时,只有一部分STPP会发生水解,一小部分[SiOH]发生离子反应生成少量的[SiO]-,因此分散效果不明显;当pH=9时,虽然STPP只能水解产生少量的磷酸氢盐离子(HPO42-),但是此时会产生大量的[SiO]-,静电斥力较pH=7时要大一些,从而分散效果小幅度提升;当pH=11时,大量带负电的[SiO]-产生,但是STPP几乎不发生水解,因此分散性能又显著降低。

由图 3(b)可知,随着pH的增加,PEG-600的分散效果越来越好,且吸光度值增加越来越快,当pH=11时,吸光度达到最大值为1.098。这是因为PEG-600是一种非离子型分散剂,它是一种有空间位阻稳定作用的高分子化合物,具有很强的吸附性。PEG-600的吸附使SiC表面被包覆,从而SiC颗粒之间形成空间位阻,实现分散稳定。当溶液呈碱性的时候,PEG-600会和OH-形成较强的氢键,氢键的形成加上空间位阻使得排斥力更加强烈,从而分散效果更加好。

由图 3(c)可知,分散剂PEI大幅度提高了SiC的分散性能,在各个pH值下,吸光度值都大于2,分散效果很好且较稳定。这是因为PEI分子中的氮原子在pH<11时都能水解得到质子,从而带上正电荷[13],此过程称为氨基团质子化,因此带正电荷的氨基团将吸附于带负电的SiC表面(由式(2)可知,pH≥5时SiC都将产生[SiO]-),形成双电荷层从而提高分散效果;并且PEI分子在水溶液中属于多支球状,这种形状使得PEI的颗粒表面积大大增加,从而提高了吸附能力,这一吸附过程不仅优化了双电层的分散效果,还使得SiC颗粒之间形成空间位阻,从而更加优化了分散效果。因此,PEI对SiC悬浮液的分散效果非常好。

另外,由图 3(c)可见,起初随着pH值的增加,吸光度值稍微降低,到了pH=11,吸光度值突增到3.010(上限)。这是因为PEI是一种阳离子有机弱碱分散剂,其水解能力会随着pH的升高而降低,因此起初分散效果随着pH值的升高而有所降低,当pH值=11(此时碱性已经远远超过PEI本身的碱性)时,在强碱的作用下,会使得加入PEI的SiC溶液黏度降低,且黏度基本保持稳定,消除了前面因为黏度吸附的大颗粒,呈现出很好的流动特性,从而提高了分散效果。

由图 3(d)可知,随着pH值的升高,TMAH对SiC悬浮液的分散效果越来越好,当pH=11时,其吸光度达到最大值1.450。其原因有两方面:从物理层面来讲,TMAH易溶于水,溶解后有相当高的滑腻性,加入TMAH可以提高悬浮液的流动特性,从而提高分散效果;从化学层面来讲,TMAH是一种阴离子表面活性剂,其本身呈强碱性,当TMAH加入SiC悬浮液时会产生大量的OH-和(CH3)4N+,而OH-会为悬浮液提供一定的碱性环境,促进[SiO]-的生成,而(CH3)4N+则吸附在SiC表面(一方面(CH3)4N+属于有机阳离子,会在颗粒表面形成一定厚度的吸附层[14],另一方面(CH3)4N+与[SiO]-产生静电吸附),从而形成双电层稳定机制,提高分散效果。显然,pH值的增加会增加[SiO]-的量,从而提高分散效果。

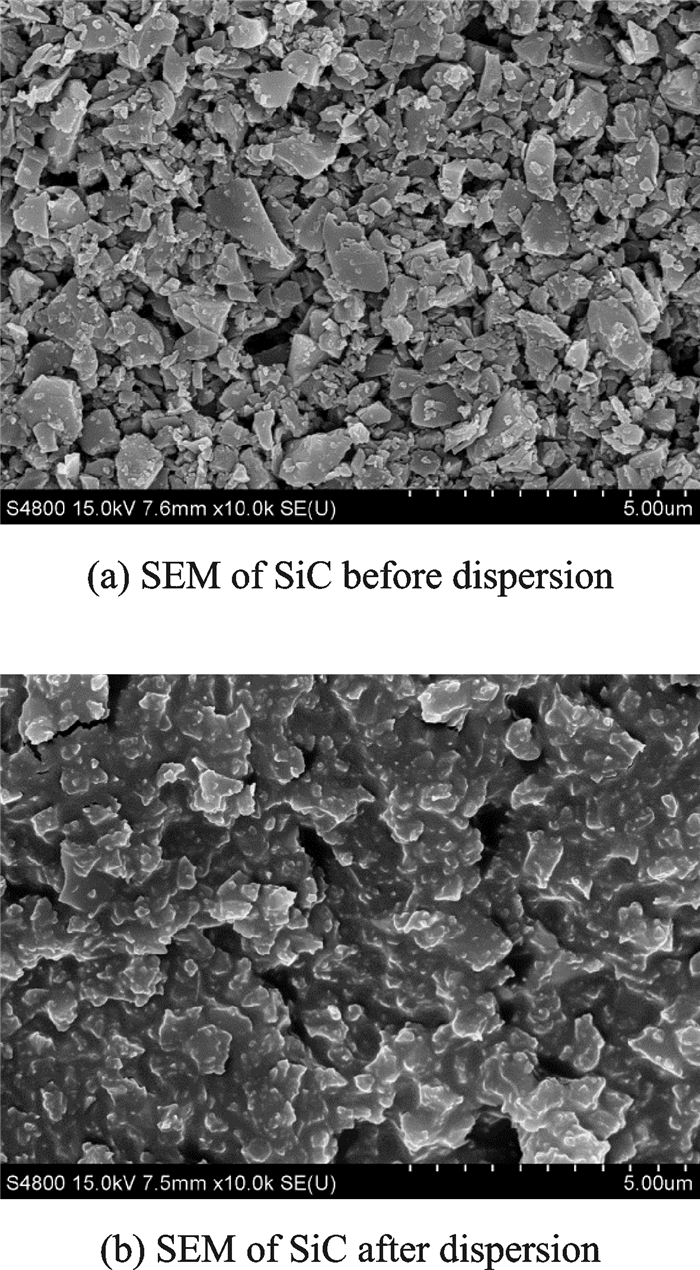

图 4为分散前后亚微米SiC的扫描电子显微图(Scanning electron microscope,SEM)。从图 4(a)可以看出,分散前大部分颗粒较小,但存在着一部分大颗粒;由图 4(b)可知,在最优分散条件下(球磨60 min,超声30 min,加入3.0%的PEI,调节pH=11),颗粒比较均匀,大颗粒被消除,且出现了吸附现象,从而提高了分散性能。

|

图 4 分散前后亚微米SiC的SEM图 Figure 4 SEM of SiC before and after dispersion |

图 5所示为分散前后亚微米SiC的粒径分析。由图 5中曲线1可以看出,分散前的SiC颗粒粒径分布跨度较大,虽然整体集中,但是极度不均匀,存在一小部分10 μm以上的超大颗粒;如图 5中曲线3,可知通过球磨和超声等物理分散以后,SiC颗粒粒径分布有了改善,粒径跨度变小了,且完全消除超大颗粒,颗粒集中度有了进一步加强;由图中曲线5可知,加过优化的分散剂以后,粒径分布由双峰变成单峰,颗粒完全集中在了1~20 μm之间,非常均匀,效果得到了明显的提升。

|

图 5 分散前后亚微米SiC颗粒的粒径分布 Figure 5 Size distribution of SiC before and after dispersion |

由图 5可以看出,球磨超声等物理分散能很好地消除超大颗粒,一定程度上能提高SiC的分散效果,但不能完全使粒径分布集中,这也解释了球磨超声会提高吸光度值却存在最佳球磨超声时间这一现象;而化学分散剂能吸附在悬浮液颗粒表面(本实验是PEI中离化的氨基团吸附在SiC颗粒表面,图 4(b)可以直观看出吸附现象),颗粒的吸附能使颗粒有所变大,实现颗粒的集中分布和均匀化,而并不改变SiC颗粒本身的粒径。因此,添加分散剂以后,颗粒由于吸附有所变大,且分布均匀集中,分散效果也就得到了很大的提升。

图 6所示为分散前后亚微米SiC的X射线衍射分析(X-ray diffraction,XRD)图。由图 6可知,分散前后XRD图谱的峰所在角度基本一致,因此分散前后材料的物相不发生变化,通过Jade软件拟合对比PDF卡片可知为SiC;而分散前后XRD图谱的峰的强度变化明显,且峰的半高宽差别较大,由软件拟合得出分散前的最强峰的半高宽为0.255,最强峰所在的角度为35.925°,而分散后最强峰的半高宽为0.718,其所在角度为35.863°,根据式(3)可得分散前晶粒垂直于晶面方向的平均厚度D=32.497 nm,分散后D=10.57 nm。

|

图 6 分散前后亚微米SiC的XRD图谱 Figure 6 XRD of SiC before and after dispersion |

| $ D{\rm{=}}\frac{{k\gamma }}{{B\cos \theta }} $ | (3) |

式中:k为Scherrer常数,此处应取0.89;B为实测样品衍射峰半高宽度;θ为衍射角;γ为X射线波长,为0.154 nm。

由结果可知,分散后D明显小于分散前。XRD表征的是颗粒中亚晶的尺寸,分散后亚晶尺寸的减小使得颗粒有效空间大大增加,从而降低了颗粒缺陷,使得颗粒内部受力更加均匀,从而提高颗粒之间的均匀性和稳定性。而颗粒粒径=颗粒中晶粒尺寸×晶粒数量,这也解释了粒径测试中分散后颗粒粒径变大而XRD中晶粒粒径变小的原因。

3 结论本文分别采用单因素实验和正交实验研究了球磨时间、超声时间、分散剂种类、分散剂浓度和pH值对亚微米SiC在水相介质中分散性能的影响,结论如下:

(1) 球磨时间、超声时间对水相介质中亚微米SiC的分散性能均有影响,其效果随着时间的增加均先变好后变差。最佳球磨时间为60 min,吸光度为0.633,最佳超声时间为30 min,吸光度为0.647。

(2) 加入分散剂后,分散剂种类对水相介质中亚微米SiC的分散性能影响最大,其中分散效果最好的是PEI,TMAH次之,然后是PEG-600,最后是STPP;其次是pH值;分散剂浓度影响最小。最佳分散工艺为球磨60 min,超声30 min,分散剂浓度3.0%的PEI,pH=11,吸光度为3.010,且浆料6 d内无明显沉降,分散稳定性得到明显改善。

| [1] |

伍联营, 纪英华, 胡仰栋. SiC微细颗粒分散特性的研究. 中国粉体技术[J], 2004 (4)

:18–20.

Wu Lianying, Ji Yinghua, Hu Yangdong. Study on dispersion properties of SiC ultrafine particles. China Powder Technology[J], 2004 (4) :18–20 . |

| [2] | Vilinska A, Ponnurangam A, Chernyshova I, et al. Stabilization of silicon carbide (SiC) micro and nanoparticle dispersions in the presence of concentrated electrolyte. Journal of Colloid and Interface Science[J], 2014 (423) :48–53 . |

| [3] | Ho C Y, El-Rahaiby S K. Ceramic engineering & science proceeding[C]//16th Annual Conference on Composite and Advanced Ceramic Society. New York: Plenum Press, 1992: |

| [4] | Walshr J, Herzog A H. Process for polishing semiconductor materials: US, 3170273[P] . 1965-02-23. |

| [5] |

王莉, 朱萍. 新型宽带SiC功率器件在电力电子中的应用. 南京航空航天大学学报[J], 2014,46 (4)

:524–532.

Wang Li, Zhu Ping. Overview of application of SiC power devices in power electronics. Journal of Nanjing University of Aeronautics & Astronautics[J], 2014, 46 (4) :524–532 . |

| [6] | Biplab M, James W W. Aggregation and charge behavior of metallic and nonmetallic nanoparticles in the presence of competing similarly-charged inorganicions. Environ Science Technology[J], 2010, 44 (9) :3332–3336 . |

| [7] | Limbach L K, Li Y C, Grass R N, et al. Oxide nanoparticle uptake in human lung fibroblasts: Effects of particle size, agglomeration, and diffusion at low concentrations. Environ Science Technology[J], 2005, 39 (23) :9370–9376 . |

| [8] | Henrat T, Saleh N, Sirk K, et al. Stabilization of aqueous nanooscale zerovalent iron dispersions by anionic polyelectrolytes layer properties and their effect on aggregation and sedimentation. Journal of Nanoparticle Research[J], 2008, 10 (5) :795–814 . |

| [9] | Motoyuk I, Hidehiro K. Surface modification for improving the stability of nanoparticles in liquid media. Kona Powder and Particle Journal[J], 2009 (27) :119–129 . |

| [10] |

张龙力, 杨国华, 孙在春, 等. 超声波对沥青质分散作用的研究进展. 应用声学[J], 2002,21 (2)

:30–34.

Zhang Longli, Yang Guohua, Sun Zaichun, et al. Research progress of ultrasonic dispersion effect on the asphaltene. Application of Acoustic[J], 2002, 21 (2) :30–34 . |

| [11] |

李敏, 刘向春, 王晓刚, 等. SiC超细粉体分散性的研究进展. 材料导报[J], 2008,22 (12)

:62–65.

Li Min, Liu Xiangchun, Wang Xiaogang, et al. Research progress on dispersion properties of SiC ultrafine particles. Materials Review[J], 2008, 22 (12) :62–65 . |

| [12] |

郭丽杰, 王京刚, 刘家祥. 超细粉体在粉碎和分级过程中的分散研究. 有色金属[J], 2004,20 (S1)

:26–28.

Guo Lijie, Wang Jinggang, Liu Jiaxiang. Study on dispersion of superfine powder in the process of crushing and grading. Non Ferrous Metal[J], 2004, 20 (S1) :26–28 . |

| [13] | Benevides C C, Lorena B, Fernando L G, et al. Increasing the bind ingstrength of proteins to PEI coated supports by immobilizing at high ionic strength. Enzyme and Microbial Technology[J], 2005, 37 (3) :295–299 . |

| [14] |

李海淼, 郭兴忠, 朱潇怡, 等. TMAH对TiN纳米粉体分散行为的影响. 无机化学学报[J], 2008,24 (3)

:456–460.

Li Haimiao, Guo Xingzhong, Zhu Xiaoyi, et al. Effect of TMAH on dispersion behavior of nano TiN powders. Chinese Journal of Inorganic Chemistry[J], 2008, 24 (3) :456–460 . |

2016, Vol. 48

2016, Vol. 48