Cu2ZnSnS4(CZTS)薄膜因其原料来源丰富、环境友好、带隙可调以及光吸收系数大等优点,已成为薄膜太阳电池研究的热点。目前CZTS薄膜太阳电池效率已经达到了12.7%[1],展现了该材料良好的发展前景。制备CZTS薄膜的方法很多,按制备工艺可分为真空法与非真空法[2-6]。在真空法中,磁控溅射法制备的CZTS薄膜太阳电池效率最高[7]。此外,磁控溅射技术还具有成膜质量好、低沾污及易于大规模生产等优点。

磁控溅射法制备CZTS薄膜一般可分为两步:首先溅射金属或相关金属硫化物的预置层,然后在硫气氛下进行长时间的高温硫化形成CZTS晶粒[8]。其中预置层的制备可分为溅射多层膜法与共溅射法,后者的优势是有利于实现原子级别的均匀混合、薄膜表面粗糙度小以及溅射效率高等。而若在溅射过程中引入适当的衬底温度则更有利于晶粒的结晶、加强薄膜与衬底之间的结合力以及改善薄膜的电学性能[9]。Wang等[10]在共溅射过程中采用100~300℃衬底温度制备出了晶粒形貌不同的CZTS薄膜,但其仅分析了该工艺对薄膜物相的影响。目前针对共溅射CZTS薄膜的研究主要集中在材料表征与器件制备阶段,对生长机理及其影响因素研究较为缺乏。

由于Sn的熔点较低而Zn的饱和蒸汽压较高[11],过高的衬底温度会出现溅射过程中元素挥发导致薄膜元素控制困难,因此本文在室温(Room temperature,RT)至200℃的较低衬底温度下采用CZTS靶与Cu靶共溅射制备了Cu-Zn-Sn-S预置层。同时通过分析其硫化前后晶粒形貌、元素成分及光学性能的变化,探索了衬底温度对CZTS薄膜沉积与晶粒生长的影响,有助于优化制备高质量的CZTS光电薄膜。

1 实验过程CZTS薄膜的制备分预置层共溅射沉积和后续硫化两步进行。首先以清洗干净的玻璃为衬底,共溅射时CZTS靶和Cu靶(南昌国材,纯度99.99%)的功率分别为50 W和20 W,溅射时间为1 h,所制得的预置层厚度约为1 μm。工作系统的本体真空为6×10-4 Pa,引入氩气作工作气体,控制其流量为20 sccm,溅射时工作气压为5×10-2 Pa。衬底温度选为RT,120,160,200℃。然后将共溅射沉积的Cu-Zn-Sn-S预置层样品转移到双温区管式炉中在550℃进行1 h的常压硫化,升温速率15℃/min,结束后自然冷却。硫化过程中采用氮气作为载气,流量为30 sccm,以硫粉作为硫源,位于近气口的硫源区加热温度为300℃。作者前期工作已证实该硫化方法可制备出高质量的CZTS薄膜[12],硫化后的薄膜厚度约为1 μm。

CZTS薄膜的表面形貌和化学成分分别用扫描电子显微镜(Scanningelectronmicroscope,SEM) Hitachi S4800,X射线能谱仪(Engrgy dispersive spectrometer,EDS) Bruke进行表征。采用入射波长为532 nm的拉曼光谱仪(Raman,Thermo Fisher DXR)对薄膜的物相进行检测。薄膜在波长范围350~1 100 nm的透射谱由紫外-可见-近红外分光光度计(UV-Vis-NIR spectrometer,Shimadzu UV3600)测得。

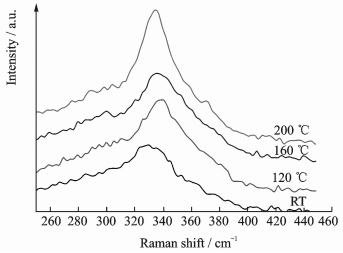

2 实验结果与分析由于Cu2SnS3,ZnS与CZTS的X射线衍射(X-ray diffraction,XRD)花样较为相似,不能区分三者,再考虑到预置层中有S存在的条件下金属或合金相极易与S发生反应,因此本文选用Raman光谱对薄膜物相进行分析。图 1为溅射的Cu-Zn-Sn-S预置层的Raman图谱。由图 1可知,当衬底温度为室温时,Raman光谱仅检测到330 cm-1波数处有一未知峰,且半高宽较宽,峰强较弱,因此推测预置层薄膜处于非晶的状态,由Cu,Zn,Sn和S 4种元素均匀混合而成。当在溅射过程中加热衬底时,335 cm-1波数附近的CZTS拉曼主峰已经出现[13],因此推断此时在Cu-Zn-Sn-S预置层中已存在CZTS晶粒;随着衬底温度的提高,该主峰强度不断增强,说明薄膜中CZTS晶粒的结晶性变好。

|

图 1 不同衬底温度制备的Cu-Zn-Sn-S预置层的Raman图谱 Figure 1 Raman spectra of Cu-Zn-Sn-S precursors prepared under different substrate temperatures |

当Cu-Zn-Sn-S预置层经过1 h硫化后,其拉曼图谱如图 2所示。从图 2中可以看出,制备的CZTS薄膜在288,338和373 cm-1处有较为明显的特征峰,这些特征峰都是CZTS标准散射峰,说明本方法制得的CZTS薄膜不含明显二元或三元杂相。相较于预置层中的CZTS主峰,硫化后的薄膜主峰位置发生了右移,这可能是由于随着晶粒结晶长大薄膜中的内应力释放导致的[14]。同时,衬底温度为200℃条件下制备的CZTS薄膜的拉曼特征峰出现了明显峰值增强、峰型变窄等特点,说明在该条件下制备的CZTS结晶性比其他3种样品更好。

|

图 2 不同衬底温度制备的CZTS薄膜的Raman图谱 Figure 2 Raman spectra of CZTS thin films prepared under different substrate temperatures |

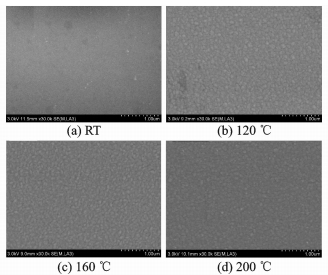

Cu-Zn-Sn-S预置层的表面形貌如图 3所示。当衬底温度为室温时,Cu-Zn-Sn-S预置层表面较为平整,无明显颗粒为非晶状态。当提高衬底温度之后,Cu-Zn-Sn-S预置层的表面形貌发生了很大变化,在衬底温度为120,160,200℃条件下制备的Cu-Zn-Sn-S预置层薄膜表面均由大小为几十纳米的颗粒致密堆叠而成。据上述Raman测试分析,这些颗粒极有可能是在溅射过程中形成的CZTS晶粒。

|

图 3 不同衬底温度制备的Cu-Zn-Sn-S预置层表面的SEM图 Figure 3 SEM images of Cu-Zn-Sn-S precursors prepared under different substrate temperatures |

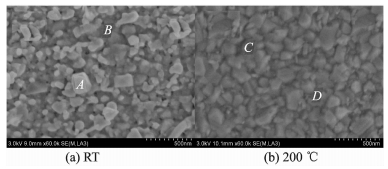

图 4为硫化后的CZTS薄膜的表面SEM图。由图可知,衬底温度为室温时制备的CZTS薄膜颗粒分散较不均匀,下层有明显胶联在一起的膜状物质,说明薄膜结晶性较差,颗粒大小相差也比较大。虽然无衬底加热条件下共溅射制备的Cu-Zn-Sn-S预置层中元素分布均匀,但Cu,Zn,Sn和S 4种元素扩散能力不同,其中Cu的扩散能力最强且趋向于优先与Sn或S反应形成中间相[15],因此在硫化过程中极易造成局部元素不均。一般来说,通过金属单质与S反应生成CZTS晶粒遵循“两步法”[16],即低温时铜的硫化物首先与锡的硫化物生成Cu2SnS3,然后Cu2SnS3与ZnS在高温反应生成CZTS。由此看来,铜的硫化物在CZTS生成反应中起到形核点的作用,同时也有实验证实铜的硫化物在硫化过程中会溶解周边元素起到促进晶粒长大的作用[17]。因此如果薄膜局部元素不均,某些富铜的区域会形成较大颗粒,而贫铜的区域形成的颗粒较小或结晶性差,也就造成了室温衬底时制备的CZTS薄膜颗粒大小不同、分布不均的情况。通过对室温衬底条件下制备的CZTS薄膜表面进行EDS分点测试,取点分布与分析结果分别如图 5(a)与表 1所示,可以发现有大颗粒区域(点A)元素基本接近CZTS化学计量比,而下层胶状物质(点B)极其贫铜,该结果与本文推测一致。衬底温度为120℃条件下制备的CZTS薄膜,颗粒较大,分布较均匀;但晶界并不十分明显,同时也存在下层胶联状的形貌,可能是由于反应温度不高造成的。当衬底温度为160℃时,CZTS薄膜晶界明显,表面致密,说明在此条件下CZTS结晶性较好。同时如图 4(c)所示,CZTS大晶粒中能看到大小为50~100 nm的小颗粒,这是引入较高衬底温度后在溅射过程中首先形成的较小的CZTS晶粒(图 3(b,c,d)),这些CZTS晶粒在后续硫化过程中直接与周边其他CZTS晶粒反应融合,生长成尺寸更大的CZTS晶粒。这说明在较高衬底温度条件共溅射下制备CZTS薄膜时,CZTS晶粒生长方式为CZTS小晶粒相互融合长大,这种反应机理与传统的“两步法”生成CZTS的机理完全不同。当衬底温度进一步提升至200℃时,薄膜颗粒堆叠更加致密,且晶粒也进一步长大(图 4(d)),说明衬底温度的提高对溅射过程中形成的CZTS晶粒有增加反应活性的作用,在相同的反应时间内,CZTS的结晶生长更为充分。同时本文以200℃衬底温度条件下制备的CZTS薄膜为例,进行EDS分点测试,结果表明该条件下制备的CZTS薄膜元素分布均匀(图 5(b)和表 1)。

|

图 4 不同衬底温度制备的CZTS薄膜表面的SEM图 Figure 4 SEM images of CZTS thin films prepared under different substrate temperatures |

|

图 5 室温与200℃衬底温度制备的CZTS薄膜表面的EDS取点位置图 Figure 5 Selected point location map for EDS of CZTS thin films prepared at RT and 200℃ |

| 表 1 室温与200℃衬底温度制备的CZTS薄膜在不同表面取点处的原子组分比 Table 1 Element ratio of selected points of CZTS thin films prepared at RT and 200℃ |

元素比例变化也是CZTS薄膜制备过程中需要重视的问题。表 2中列出了EDS测量的Cu-Zn-Sn-S预置层硫化前后4种元素的原子组分比。在室温衬底条件下制备的样品硫化前表面有富铜现象,硫化过程中铜因向内扩散而有所减少,同时该薄膜中略微富Sn是由于采用的CZTS靶材符合标准化学计量比,而Sn的表面能较Zn小,因此更易被溅射出沉积到衬底上[18]。提高衬底温度后,发现EDS检测到120℃与160℃衬底温度制备的Cu-Zn-Sn-S预置层表面Cu的含量较少。在120℃与160℃相对较低的温度条件下,Cu元素不会以蒸发的形式从沉积的薄膜中逸出,其原因可能是:溅射过程中形成CZTS晶粒的反应并不完全,依然有元素单质存在于薄膜中;且即便在此相对较低的温度条件下,在预置层沉积过程中Cu元素依然保持着趋向于向薄膜内部扩散的趋势,而Zn,Sn则趋向于扩散至薄膜表面[19]。经过1 h的硫化,表面富集的Zn与Sn,尤其是Sn,会以SnS的形式蒸发损失掉[20],使得CZTS薄膜的化学计量比趋于标准。当衬底温度为200℃时,发现Cu-Zn-Sn-S预置层表面4种元素重新接近化学计量比,说明较高的衬底温度能促进溅射过程中形成CZTS晶粒的反应,导致薄膜中单种元素的存在量变少,即此时单种元素的扩散行为并不明显,这与Raman结果也一致。并且在此相对较高的温度下,薄膜中Sn的含量已有所减少,这是因为该衬底温度接近Sn的熔点,在溅射过程中有部分Sn元素以挥发的方式损失了,这样也有助于减轻因4种元素表面能不同造成的CZTS薄膜略微富Sn的情况。

| 表 2 硫化前后CZTS薄膜的原子组分比 Table 2 Element ratio of CZTS thin films before and after sulfurization |

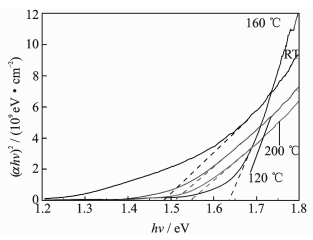

由于CZTS属于直接带隙半导体,其光学吸收系数和光学带隙有如下关系:(αhν)2=A(hν-Eg),式中:α为薄膜光吸收系数;h为普朗克常数;ν为光波频率;Eg为薄膜光学带隙。按Tauc作图方法画出(αhν)2与hν的关系曲线,此时曲线线形部分延长线在hν轴上的截距即为薄膜的带隙Eg。如图 6所示,CZTS薄膜的带隙从室温衬底温度制备下的1.48 eV增加到了160℃的1.63 eV,这可能是由于薄膜富Sn所致[21],Sn含量的增加会导致CZTS薄膜光学带隙的增加。在200℃衬底温度条件制备下的CZTS薄膜由于Sn含量有所下降,导致光学带隙的减小,数值为1.55 eV,属于理想的CZTS的带隙。

|

图 6 不同衬底温度制备的CZTS薄膜的 (αhν)2与hν的关系曲线 Figure 6 (αhν)2 vs hν plot of CZTS thin films prepared at different substrate temperatures |

3 结论

(1) 采用CZTS靶与Cu靶共溅射沉积Cu-Zn-Sn-S预置层后再硫化的方法制备的CZTS薄膜不含其他杂相。

(2) 室温衬底温度条件下制备CZTS薄膜时,CZTS晶粒生长遵循常见的“两步法”规律。采用较高的衬底温度后,在溅射过程中会形成尺寸较小的CZTS晶粒,它们在后续硫化过程中直接与周边的CZTS晶粒融合反应而长大。但在120℃与160℃衬底温度条件下制备Cu-Zn-Sn-S预置层硫化时仍存在Cu向内,Zn,Sn向外扩散的现象,导致预置层表面贫Cu。

(3) 衬底温度提高到200℃后Cu-Zn-Sn-S预置层的沉积过程中形成CZTS晶粒的反应更为充分,元素分布均匀,符合理想化学配比;硫化过程中组分没有发生变化,同时CZTS薄膜的结晶性得到进一步的提高,其带隙为理想值1.55 eV。

| [1] | Kim J, Hiroi H, Todorov T K, et al. High efficiency Cu2ZnSn(S, Se)4 solar cells by applying a double In2S3/CdS emitter. Advanced Materials[J], 2014 . doi:10.1002/adma.201402373 |

| [2] | Fella C M, Romanyuk Y E, Tiwari A N. Technological status of Cu2ZnSn(S, Se)4 thin film solar cells. Solar Energy Materials and Solar Cells[J], 2013, 119 :276–277 . |

| [3] | Brammertz G, Buffiere M, Mevel Y, et al. Correlation between physical, electrical, and optical properties of Cu2ZnSnSe4 based solar cells. Applied Physics Letters[J], 2013, 102 :013902. |

| [4] | Shin B, Gunawan O, Zhu Y, el al. Thin film solar cell with 8.4% power conversion effi ciency using an earth-abundant Cu2ZnSnS4 absorber. Progress in Photovoltaics: Research and Applications[J], 2013, 21 (1) :72–76 . |

| [5] | Schnabel T, Löw M, Ahlswede E. Vacuum-free preparation of 7.5% efficient Cu2ZnSn(S, Se)4 solar cells based on metal salt precursors. Solar Energy Materials and Solar Cells[J], 2013, 117 :324–328 . |

| [6] | Larramona G, Bourdais S, Jacob A, et al. 8.6% efficient CZTSSe solar cells sprayed from water-ethanol CZTS colloidal solutions. Journal of Physical Chemistry Letters[J], 2014, 5 (21) :3763–3767 . |

| [7] | Chawla V, Clemens B. Effect of composition on high efficiency CZTSSe devices fabricated using co-sputtering of compound targets[C]//38th IEEE Photovoltaic Specialists Conference. Austin: IEEE, 2012: 2990-2992. |

| [8] | Katagiri H, Jimbo K, Maw W S, et al. Development of CZTS-based thin film solar cells. Thin Solid Films[J], 2009, 517 :2455–2460 . |

| [9] | Jheng B T, Huang K M, Chen S F, et al. Effects of substrate temperature on the Cu2ZnSnS4 films deposited by radio-frequency sputtering with single target. Thin Solid Films[J], 2014, 564 :345–350 . |

| [10] | Wang J, Li S, Cai J, et al. Cu2ZnSnS4 thin films: Facile and cost-effective preparation by RF-magnetron sputtering and texture control. Journal of Alloys and Compounds[J], 2013, 552 :418–422 . |

| [11] | Tanaka T, Nagatomo T, Kawasaka D, et al. Preparation of Cu2ZnSnS4 thin films by hybrid sputtering. Journal of Physics and Chemistry of Solids[J], 2005, 66 (11) :1978–1981 . |

| [12] | Jiang F, Shen H. Fabrication and photovoltaic properties of Cu2ZnSnS4/i-a-Si/n-a-Si thin film solar cells. Applied Surface Science[J], 2013, 280 :138–143 . |

| [13] | Woo K, Kim Y, Moon J. A non-toxic, solution-processed, earth abundant absorbing layer for thin-film solar cells. Energy & Environmental Science[J], 2012, 5 (1) :5340–5345 . |

| [14] | He J, Sun L, Zhang K, et al. Effect of post-sulfurization on the composition, structure and optical properties of Cu2ZnSnS4 thin films deposited by sputtering from a single quaternary target. Applied Surface Science[J], 2013, 264 :133–138 . |

| [15] | Chalapathy R B V, Jung G S, Ahn B T. Fabrication of Cu2ZnSnS4 films by sulfurization of Cu/ZnSn/Cu precursor layers in sulfur atmosphere for solar cells. Solar Energy Materials and Solar Cells[J], 2011, 95 :3216–3221 . |

| [16] | Schorr S, Weber A, Honkimaki V, et al. In-situ investigation of the kesterite formation from binary and ternary sulphides. Thin Solid Films[J], 2009, 517 (7) :2461–2464 . |

| [17] | Zhang K, Su Z, Zhao L, et al. Improving the conversion efficiency of Cu2ZnSnS4 solar cell by low pressure sulfurization. Applied Physics Letters[J], 2014, 104 :141101. |

| [18] | Seah M P, Clifford C A, Green F M, et al. An accurate semi-empirical equation for sputtering yields I: for argon ions. Surface and Interface Analysis[J], 2005, 37 :444–458 . |

| [19] | Zhong J, Xia Z, Luo M, et al. Sulfurization induced surface constitution and its correlation to the performance of solution-processed Cu2ZnSn(S, Se)4 solar cells. Scientific Reports[J], 2014 . doi:10.1038/srep06288 |

| [20] | Leach M, Reddy K T, Reddy M V, et al. Tin sulphide thin films synthesised using a two step process. Energy Procedia[J], 2012, 15 :371–378 . |

| [21] | Malerba C, Biccari F, Ricardo C L A, et al. CZTS stoichiometry effects on the band gap energy. Journal of Alloys and Compounds[J], 2014, 582 :528–534 . |

2016, Vol. 48

2016, Vol. 48