TC21合金是中国自行研制的一种新型两相钛合金,名义成分为Ti-6Al-2Zr-2Sn-3Mo-1Cr-2Nb-0.1Si,室温强度可达1 100 MPa以上,断裂韧性可达70~90 MPa·m1/2,其综合力学性能高于美国的Ti-6222S合金,具有广阔的应用前景[1-2]。但TC21合金耐磨性能差、摩擦系数高且易粘着[3-4],这限制了其在有摩擦要求的构件以及零件接头处的应用,而钛合金的摩擦磨损性能是影响其使用性能和寿命的重要因素,因此提高钛合金的摩擦磨损性能具有重大的意义。

大量研究事实表明,对钛合金进行表面改性可以提高钛合金的摩擦磨损性能,其中双辉等离子表面技术是提高钛合金摩擦磨损性能的一种有效的方法[5-6],其具有改性层表面致密、渗层元素程梯度分布及结合强度高等优点。贲能军等在TC4表面制备出渗Mo层,TC4的高温耐磨性提高20倍[7];杨晶晶等对Ti2AlNb合金表面进行双辉渗C处理后,平均摩擦系数由0.75降低到0.4,渗碳层比磨损率为基体的1/17,Ti2AlNb的减摩性和耐磨性均得到提高[8];魏翔飞等在γ-TiAl表面制备处Cr-W共渗层,合金层的硬度比基体提高了两倍多,磨损量和比磨损率相对于基体下降幅度较大[9]。因此,本文利用双辉等离子表面技术在TC21钛合金表面形成渗Cr改性层,研究渗Cr层和基体在不同温度下的摩擦磨损性能。

1 实验材料和方法 1.1 试样制备实验使用材料为退火后TC21钛合金,其实际化学成分经EDS检测如表 1所示,密度为4.4 g/mm3,硬度为345 HV0.1。将TC21钛合金线切割成大小为14 mm×14 mm×4 mm的磨损试样,分别用150#、400#、600#、800#、1200#氧化铝耐水砂纸依次打磨,机械抛光后用乙醇清洗超声波清洗20 min烘干备用。

| 表 1 TC21合金化学成分 Table 1 Chemical compositions of TC21 alloys |

1.2 涂层制备

双辉渗Cr实验在中国科学院沈阳科学仪器厂生产的双辉等离子渗金属炉中进行,实验所用气体是纯度为99.99%氩气,所用源极材料是尺寸为150 mm×100 mm纯Cr(纯度99.99%)。装炉前,先将源极靶材打磨去除表面氧化膜,经无水乙醇超声清洗,吹干。经过多次实验,选取渗Cr层厚度及结合力最佳的工艺参数为:源极电压900~950 V,阴极电压400~450 V,极间距20 mm,气压35 Pa,保温3.5 h。

1.3 涂层性能测试采用HT-500球盘摩擦磨损试验机进行摩擦磨损实验,摩擦副材料采用直径为4.75 mm Si3N4的小球,加载砝码330 g,转速为560 r/min,磨损时间为20 min,使用精度为0.1 mg分析天平对实验前后试样质量进行称量。试样的显微硬度在Leco M400-H1型显微硬度计上测量,采用WS-2006涂层附着力自动划痕仪测量表面膜基的结合强度,利用S4800场发射型扫描电子显微镜(Field emission scanning electron microscope,FESEM)对渗Cr层截面形貌及磨痕形貌进行分析,并用其自带的能谱仪(Energy dispersive spectrometer,EDS)对Cr层进行元素线扫描并分析磨痕化学成分,计算磨损失重及比磨损率,并探究磨损机理。

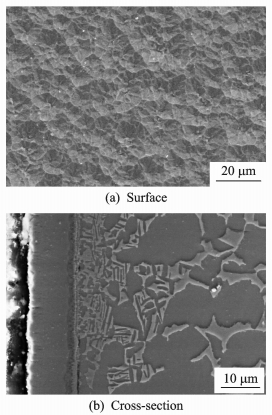

2 实验结果与讨论 2.1 显微形貌图 1(a,b)分别为TC21合金双辉渗Cr后表面和截面图,可以看出表面渗Cr层均匀致密,形貌完好,无孔洞裂纹,不存在特别粗大和细小的晶粒,表面呈现出倒金字塔状形貌。渗Cr层与基体结合紧密,无裂纹等缺陷存在。

|

图 1 渗Cr层表面形貌和截面形貌 Figure 1 SEM micrographs of surface and cross-section of chromized layer |

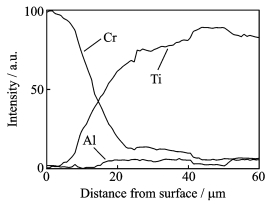

图 2为TC21合金双辉渗Cr后元素线扫描图,可以看出试样表面0~10 μm范围内Cr元素含量超过90%,此段为Cr元素的沉积层。随着渗层深度的增加Cr元素含量程梯度迅速降低,40 μm以后Cr元素含量基本平稳,而基体Ti和Al元素分布情况刚好相反,这说明渗Cr层分为沉积层和扩散层,这种梯度元素分布具有良好的结合性能。

|

图 2 TC21合金双辉等离子渗Cr层元素线扫面图 Figure 2 EDS analysis of TC21 chromized layer |

2.2 渗Cr层硬度及结合力分析

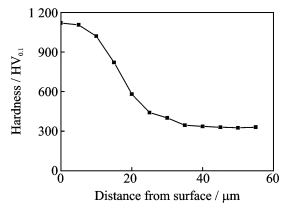

图 3所示为TC21合金渗Cr层硬度随深度变化曲线。由图 3可知,渗Cr层显微硬度在0~10 μm范围内保持着较高的水平,显微硬度值超过1 000 HV0.1,在10~25 μm范围内硬度迅速降低,到45 μm后硬度保持稳定。硬度曲线的变化规律与图 2渗层中Cr含量的分布变化规律一致,由于表层Cr含量最高,因此渗层的硬度值最高,随着Cr含量的降低,渗层的硬度以同样趋势下降,最后接近基体。

|

图 3 TC21合金双辉等离子渗Cr层硬度-深度曲线 Figure 3 Hardness of TC21 chromized layer vs. distance from surface |

|

图 4 TC21合金渗Cr层/基结合力实验结果及划痕图 Figure 4 Scratch test results of chromized layer and scratch morphology |

图 4(a)为渗Cr层的划痕实验信号图,在法向载荷小于60 N的过程中没有出现声发射的信号峰,说明膜无破损。随着法向载荷增大到64 N时,强烈的声发射信号峰突然出现,表面的合金层即将破裂,当载荷达到75 N时,强烈的声发射信号不断出现,可知金刚石压头处的渗Cr层被划穿,表层已经被划穿。图 4(b)为渗Cr改性层结合力测试后的划痕全貌图,箭头方向为划针划动的方向,可以看到划痕从左至右逐渐变深变宽,犁沟逐渐变深,渗Cr改性层被慢慢的划破。图 4(b)右上插图为划痕的75~100 N阶段划痕形貌图,此处载荷接超出了改性层的临界结合力,改性层表面开始出现微裂纹、破裂,划痕中间出现了多条宽度和深度很大的犁沟,但划痕内部及划痕边界处均未发生渗层起层、剥落的现象。划痕实验说明渗Cr层与基体的结合力在60~75 N之间,结合力很理想,为改性层具有良好抗剥离性能和耐磨性能提供了保证。

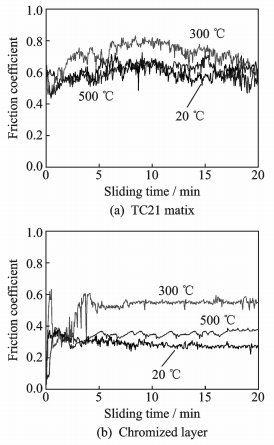

2.3 摩擦磨损性能图 5为在不同实验温度下TC21合金和渗Cr层的摩擦系数曲线。可以看出,室温下基体摩擦系数在0.5~0.7之间波动,这是因为TC21合金表面硬度较低[10],随着摩擦时间的增加,摩擦副与基体接触面积增大,同时TC21基体和摩擦副有很强的黏着性[11],增大了摩擦阻力,摩擦系数出现较大的波动;300℃时,摩擦系数整体开始增大,整个摩擦曲线变化幅度很大,中间出现波浪的起伏,较高的温度使材料变软且粘着倾向继续增强,相对比而言该温度下摩擦系数最不稳定;500℃与300℃相比摩擦系数变小,这是因为高温使TC21表面迅速氧化,氧化层被压断形成磨屑,高温下磨屑变软具有一定的减摩作用,但摩擦曲线处在不断的波动中体现了粘着倾向。

|

图 5 TC21基体和渗Cr层不同温度下摩擦系数 Figure 5 Friction cofficient of TC21 matix and chromized layer at different temperatures |

室温下渗Cr层的摩擦系数在0.3左右,曲线平稳,这是由于渗Cr层表面具有一定的粗糙度,摩擦主要与表面的微凸体发生磨粒磨损,摩擦比较稳定;300℃时摩擦系数较室温整体偏大,前5 min摩擦不断波动,渗Cr层表面发生氧化生成氧化膜,但在Si3N4小球的作用下不断磨损形成磨屑。之后处于稳定磨损阶段,摩擦系数在0.55附近趋于平稳;500℃时的摩擦系数变小至0.35左右,高温下氧化磨损占主导作用,磨痕表面生成致密的氧化物薄膜,氧化物薄膜具有润滑作用,所以摩擦系数降低,整个摩擦过程摩擦系数曲线较平稳。在各温度下渗Cr层的摩擦系数整体较低,摩擦过程波动较小,曲线大致平稳,显示出良好的减摩性能,但在高温下渗Cr层变软承载力有所降低,所以在500℃时渗Cr层磨痕深度较深,比磨损率有所增加。

表 2是TC21合金和渗Cr层在不同温度下的摩擦磨损结果。由表 2可知,在20,300,500℃,渗Cr层的比磨损率分别为12.94,39.96,44.95 (10-5mm3·N-1·m-1),比相同条件下基体耐磨性分别提高13倍,6.5倍和7.1倍,表现出良好的耐磨性能,这主要是因为渗Cr后试样表面硬度大大增加,耐磨性能也得到改善。

| 表 2 不同温度下磨损结果 Table 2 Wear results at different temperature conditions |

2.4 磨损机理

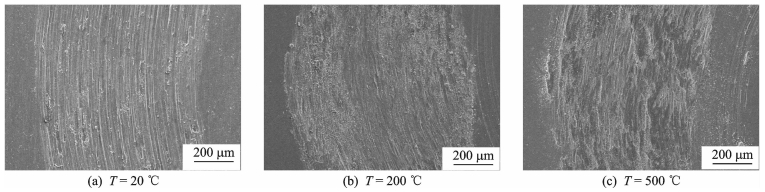

图 6为TC21基体在不同温度下的磨痕图片。由图 6(a)可以明显地看到,室温下磨痕底部分布着大量的犁沟并出现塑性流变,存在少量的撕裂带和不规则层状剥落,在滑动摩擦的过程中,当接触表面相互压紧时,由于微凸体间的接触面积小,承受的压力很高时,足以引起塑性变形和“冷焊现象”。这样形成的焊合点因表面的相对滑动而被剪断,相应的力量构成摩擦力的粘着分量。磨损表面存在塑性流线,擦伤和撕裂痕迹,反应了严重的粘着磨损,同时大颗粒的磨屑未能及时地从磨痕中排出,导致更加严重的磨粒磨损。300℃时,磨痕宽度进一步增大,磨痕底部主要分布着大量的犁沟以及磨屑,这是因为基体被高硬度的Si3N4小球撕裂,产生较深的犁沟,然后附近的基体相继被摩擦、割离,产生较大的磨屑。在外力作用下,基体表面生成的脆性膜极易发生裂纹萌生和疲劳扩展,从而产生剥落,脱落后的TiO2磨屑被挤压形成片状结构,残留的磨粒对基体产生磨损,因此留下了磨粒磨损的犁沟。其磨损主要以塑性流变、犁削、粘着等为主。500℃时,磨痕深度增大,表面分布着很深的撕裂带,随着温度的升高TC21合金的硬度进一步降低,塑性变形更容易发生,随着滑动摩擦的持续进行,材料的连续性被破坏,引起显微裂纹的形成,当显微裂纹扩展到表面时发生了断裂,形成了剥层磨损。加之TC21合金材料粘着性较大的本性,高温下基体粘着倾向更加严重,发生粘着撕裂。

|

图 6 TC21合金不同温度下磨痕形貌 Figure 6 SEM images of wear surface of TC21 matrix at different temperatures |

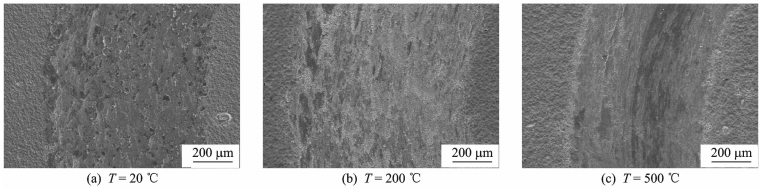

图 7为渗Cr层在不同温度下的磨痕图片。由图 7(a)可知,在室温下渗层磨痕表面只有轻微的磨粒脱落,未见严重的犁沟等其他的磨损特征,表面平整,磨痕宽度和深度较小,同时也无明显的塑性流线和犁沟,反映了较好的摩擦性能。图 7(b)为渗Cr层在300℃下磨痕,磨痕表面出现很多细小的磨屑,这可能是在高硬度Si3N4小球作用下,磨痕底部出现一些沟槽并有部分剥层脱落,但相对于TC21基体,渗Cr层有效地抵御了摩擦副的摩擦,磨损程度不严重。500℃时,渗Cr层磨痕宽度较窄,表面平整,这可能是在高温条件下,渗Cr层表面生致密的氧化膜而具有减摩作用。磨痕中心存在一定深度的沟槽,表面的氧化层在载荷的循环作用下产生了这样的剥层现象,但与基体相比磨损较轻。

|

图 7 渗Cr层不同温度下磨痕形貌 Figure 7 SEM images of wear surface of chromized layer at different temperatures |

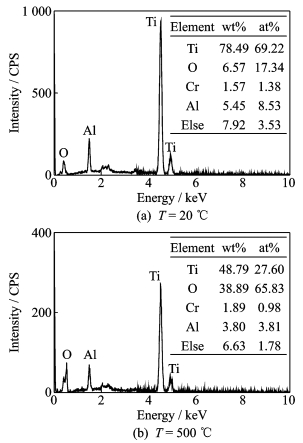

为进一步分析磨损机理,采用EDS对TC21基体和渗Cr层磨痕进行分析,结果如图 8,9所示。由图 8可知在室温条件下,磨痕表面元素成分出现一定的O元素[12],说明表面发生了氧化磨损,在TC21表面生成Ti氧化物,而Ti的氧化物一般硬度较大,塑性较差,形成的氧化物容易剥落,加剧了磨损。在500℃时氧元素的含量明显增高,Ti元素含量降低,氧化磨损作用大大增加。图 9表明在室温及500℃时,磨痕表面也出现一定的O元素,反应渗Cr层也发生了氧化磨损,而Cr的氧化物具有减摩作用[13],降低摩擦系数。同时渗Cr层磨痕处并没有出现Ti元素,说明渗Cr层没有被磨穿,具有良好的保护作用。

|

图 8 不同温度下TC21基体磨痕表面EDS分析 Figure 8 Analysis of wear mark surface of TC21 by EDS at different temperatures |

|

图 9 不同温度下渗Cr层磨痕表面EDS分析 Figure 9 Analysis of wear mark surface of chromized layer by EDS at different temperatures |

由以上结果可知,在室温下TC21基体磨损机理主要是磨粒磨损、粘着磨损和氧化磨损,而渗Cr层的磨损机理主要是磨粒磨损;在500℃时基体粘着磨损和氧化磨损程度变得更加严重,渗Cr层磨损机理是剥层磨损和氧化磨损。

3 结论(1) 采用双层辉光等离子冶金技术在TC21合金表面成功制备出厚度约为30 μm的渗Cr改性层,渗Cr层与基体结合力至少能承受64 N的垂直载荷,结合良好。渗Cr层表面硬度超过1 000 HV0.1,约为基体的3倍。

(2) TC21合金渗Cr后,不同温度下的减摩性能和耐磨性能均得到提高,渗Cr改性层具有良好的保护作用。

(3) 在室温下TC21基体磨损机理主要是粘着磨损和氧化磨损,而渗Cr层的磨损机理主要是磨粒磨损;500℃时基体粘着磨损和氧化磨损程度变得更加严重,渗Cr层磨损机理是剥层磨损和氧化磨损。

| [1] |

朱知寿, 王新南, 童路, 等. 中国航空结构用新型钛合金研究. 钛工业进展[J], 2007,24 (6)

:29–31.

Zhu Zhishou, Wang Xinnan, Tong Lu, et al. Studies of new-type titanium alloys for aviation industry application in China. Titanium Industry Progress[J], 2007, 24 (6) :29–31 . |

| [2] |

赵永庆, 曲恒磊, 冯亮, 等. 高强高韧损伤容限型钛合金TC21研制. 钛工业进展[J], 2004,21 (1)

:22–23.

Zhao Yongqing, Qu Henglei, Feng Liang, et al. Research on high strength, high toughness and high damage-tolerant titanium alloy-TC21. Titanium Industry Progress[J], 2004, 21 (1) :22–23 . |

| [3] |

柏林, 丁燕, 邓凯, 等. TC21钛合金微动磨损特性的研究. 材料导报B:研究篇[J], 2013,27 (5)

:79–81.

Bai Lin, Ding Yan, Deng Kai, et al. Fretting wear behavior of TC21 alloy materials. Materials Review B[J], 2013, 27 (5) :79–81 . |

| [4] |

姬寿长, 李争显, 罗小峰, 等. TC21钛合金表面无氢渗碳层耐磨性分析. 稀有金属材料与工程[J], 2014,43 (12)

:3115–3117.

Ji Shouchang, Li Zhengxian, Luo Xiaofeng, et al. Wear ability analysis of hydrogen-free carburized coating on TC21 titanium alloy surface. Rare Metal Materials and Engineering[J], 2014, 43 (12) :3115–3117 . |

| [5] |

吴红艳, 张平则, 徐江, 等. 钛合金表面耐磨涂层的研究现状及应用. 材料导报[J], 2006,20 (4)

:74–77.

Wu Hongyan, Zhang Pingze, Xu Jiang, et al. Current situations and applications of titanium alloys wear resistance coatings. Materials Review[J], 2006, 20 (4) :74–77 . |

| [6] |

屠振密, 朱永明, 李宁, 等. 钛及钛合金表面处理技术的应用及发展. 表面技术[J], 2009,38 (6)

:76–86.

Tu Zhenmi, Zhu Yongming, Li Ning, et al. Applications and advances on surface treatment for titanium and titanium alloy. Surface Technology[J], 2009, 38 (6) :76–86 . |

| [7] |

贲能军, 严国军, 顾琪, 等. TC4合金表面等离子渗Mo层制备及其高温摩擦磨损性能. 热加工工艺[J], 2011,42 (22)

:125–127.

Ben Nengjun, Yan Guojun, Gu Qi, et al. High temperature friction and wear performance of TC4 alloy with surface plasma Mo penetration. Hot Working Technology[J], 2011, 42 (22) :125–127 . |

| [8] |

杨晶晶, 缪强, 梁文萍, 等. Ti2AlNb基O相合金双辉等离子渗碳层摩擦磨损性能. 金属热处理[J], 2013,38 (6)

:110–113.

Yang Jingjing, Miao Qiang, Liang Wenping, et al. Friction and wear properties of double glow plasma carburized layer of Ti2AlNb base O phase alloy. Heat Treatment of Metals[J], 2013, 38 (6) :110–113 . |

| [9] |

魏翔飞, 张平则, 魏东博, 等. γ-TiAl合金表面Cr-W共渗合金层的摩擦磨损性能研究. 金属学报[J], 2013,49 (11)

:1406–1409.

Wei Xiangfei, Zhang Pingze, Wei Dongbo, et al. Firction and wear properties of surface plasma Cr-W alloying layer of γ-TiAlalloy. Acta Metallurgica Sinica[J], 2013, 49 (11) :1406–1409 . |

| [10] | Budinski K G. Tribological properties of titanium alloys. Wear[J], 1991, 151 (91) :203–217 . |

| [11] | Molinari A, Straffelini G, Tesi B, et al. Dry sliding wear mechanisms of the Ti6Al4V alloy. Wear[J], 1997, 208 (1) :105–112 . |

| [12] |

姚小飞, 谢发勤, 韩勇, 等. 温度对TC4钛合金磨损性能和摩擦系数的影响. 稀有金属材料与工程[J], 2012,41 (8)

:1463–1466.

Yao Xiaofei, Xie Faqin, Han Yong, et al. Effects of temperature on wear properties and friction coefficient of TC4 alloy. Rare Metal Materials and Engineering[J], 2012, 41 (8) :1463–1466 . |

| [13] |

梁文萍, 徐重, 缪强, 等. Ti2AlNb双层辉光等离子渗Cr的摩擦磨损性能研究. 摩擦学学报[J], 2007,27 (2)

:121–122.

Liang Wenping, Xu Zhong, Miao Qiang, et al. Study on tribogical and wear behaviors of Ti2AlNb orthorhomb alloy with double glow plasma surface chromized. Tribology[J], 2007, 27 (2) :121–122 . |

2016, Vol. 48

2016, Vol. 48