2. 西北工业大学航天学院, 西安, 710072

2. School of Astronautics, Northwestern Polytechnical University, Xi′an, 710072, China

飞机复合材料结构大量采用机械连接。复合材料机械连接往往会引起局部区域应力集中。相比弹塑性的金属材料,复合材料呈脆性而无法通过局部区域塑性变形来缓解应力集中。影响复合材料连接接头强度的因素较多,包括:铺层顺序、连接区几何参数、钉头型式和钉拧紧力矩等。国内外对复合材料层合板机械连接接头强度开展了大量研究。Ireman等建立了单钉单剪接头的三维有限元模型,研究了铺层形式、层合板厚度和螺栓直径等对机械连接孔边应力、应变的影响[1]。Egan等采用非线性有限元的方法对沉头螺栓不同间隙情况下孔边的应力分布进行了研究,并通过显式有限元方法对挤压强度进行了预测[2-4]。Chishti等对沉头螺栓接头的挤压强度和损伤扩展过程进行了试验研究和理论分析,对比了几何尺寸对沉头螺栓接头挤压强度的影响,并与凸头螺栓接头进行了对比[5-6]。黄文俊等通过ABAQUS建立了三维累积损伤有限元模型,计算了复合材料层合板沉头螺栓单钉连接结构的破坏载荷[7]。陈建华等针对复合材料-金属螺栓连接的拉伸性能进行了试验研究,发现对单钉单剪和双钉单剪接头,钉头形式对最终破坏载荷的影响较大,使用凸头钉会比使用沉头钉的最终破坏载荷高30%左右[8-9]。江兴亨等对复合材料沉头双钉单搭接机械连接接头进行了静态拉伸试验,建立了三维有限元模型,预测了接头的失效载荷[10]。王佳宁等根据分区退化模型研究了预紧力对凸头螺栓和沉头螺栓连接失效的影响[11]。刘建明等研究了钉头型式对单搭接接头承载特性的影响[12]。朱元林等对复合材料机械连接接头部位在静载荷作用下的累积损伤失效过程进行了模拟分析[13]。刘长喜等对复合材料单钉连接进行了宏细观多尺度分析[14]。张震等对复合材料结构连接区的局部铺层进行了优化[15]。

本文首先针对3种典型铺层形式的T700/QY9611复合材料层合板机械连接接头,测试了采用沉头和凸头两种钉头型式情况下,复合材料层合板机械连接接头挤压强度,获得了沉头螺栓挤压强度修正系数。其后,引入Hashin失效准则和Tan-Camanho损伤扩展方法,对两种钉头型式的复合材料层合板接头在拉伸载荷作用下的挤压失效过程进行了有限元分析,研究了钉头型式对复合材料机械连接接头破坏机理的影响,预测了复合材料机械连接接头偏移挤压强度和极限挤压强度。最后,将理论预测结果与试验结果进行了对比,验证了分析模型的有效性。

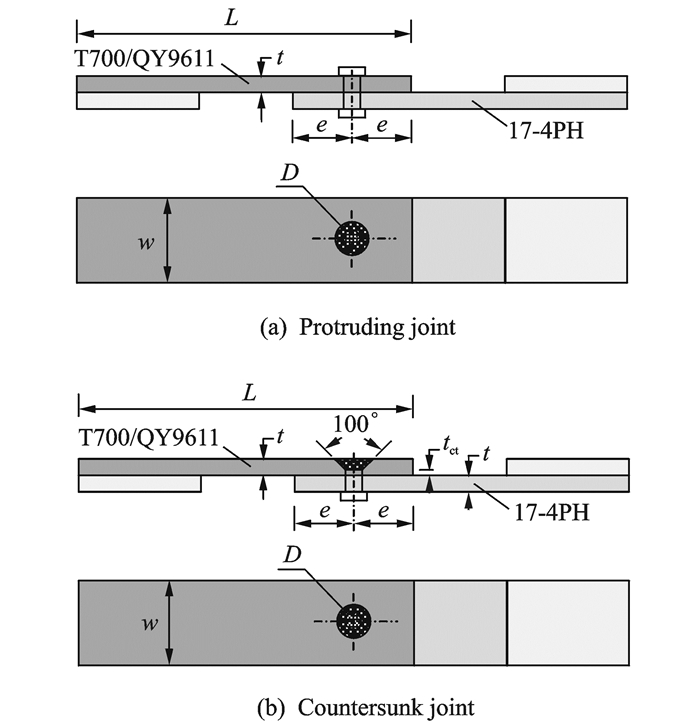

1 复合材料层合板机械连接挤压强度试验针对3种典型铺层形式的T700/QY9611复合材料层合板,测试了采用沉头和凸头两种钉头型式的复合材料-金属机械连接接头在拉伸载荷作用下的机械连接挤压强度。试验件的型式如图 1所示,相关几何参数如下:孔径D=5mm,w/D=7.2,D/t=2,e/D=3.6,L=135mm,试验件参数见表 1,3种层合板铺层比例分别为30/60/10,40/50/10和50/40/10。T700/QY9611复合材料选用国产T700级碳纤维,纤维体积分数为67%,基体选用中国航空工业集团公司北京航空制造工程研究所提供的QY9611树脂基体。T700/QY9611复合材料层和板由热压罐工艺制备,单一铺层厚度0.125 mm,材料属性见表 2。金属板材料采用17-4PH不锈钢,弹性模量E=193 GPa,泊松比ν=0.296。沉头螺栓接头试验件中的螺栓为100°沉头螺栓(GJB 121.12.2.5 ×1),材料为30CrMnSiA,光杆部分厚度tct=0.3 mm,螺栓沉头比约为87.5%。试验前,螺栓螺栓通过力矩扳手拧紧,拧紧力矩为2.5N·m。

|

图 1 接头几何参数 Figure 1 Geometries of bolted joints |

| 表 1 试验件参数 Table 1 Parameters of test specimens |

| 表 2 T700/QY9611材料属性 Table 2 Mechanical properties of T700/QY9611 |

| 表 3 复合材料机械连接挤压强度试验结果 Table 3 Test results of composite bolted joints under tension |

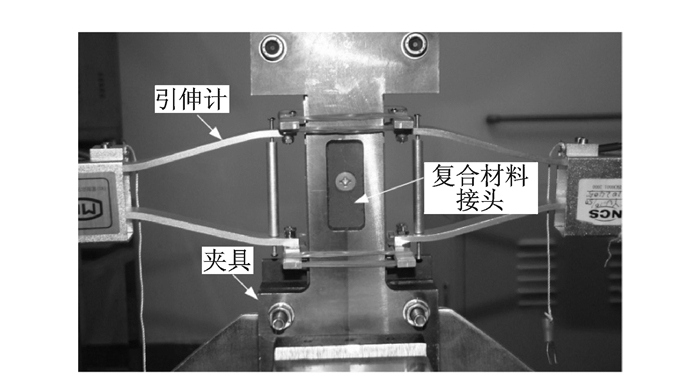

试验按照ASTM标准D5961“聚合物基复合材料层合板挤压响应标准试验方法”进行。加载时采用位移控制,钉孔变形通过引伸计测量得到,如图 2所示。试验完成后,记录接头破坏模式,并计算偏移挤压强度和极限挤压强度。挤压应力σbr 根据外载荷和挤压面积计算得到,挤压应变εbr根据孔径变形计算得到。

|

图 2 单钉单剪接头挤压试验装置 Figure 2 Bearing test set-up of single-bolt single-lap bolted joint test |

定义沉头螺栓接头挤压强度修正系数

| $ {C_f} = \sigma _{{\text{bru}}}^{\text{C}}/\sigma _{{\text{bru}}}^{\text{P}} $ | (1) |

式中:σbruC为沉头螺栓接头挤压强度;σbruP为凸头螺栓接头挤压强度。

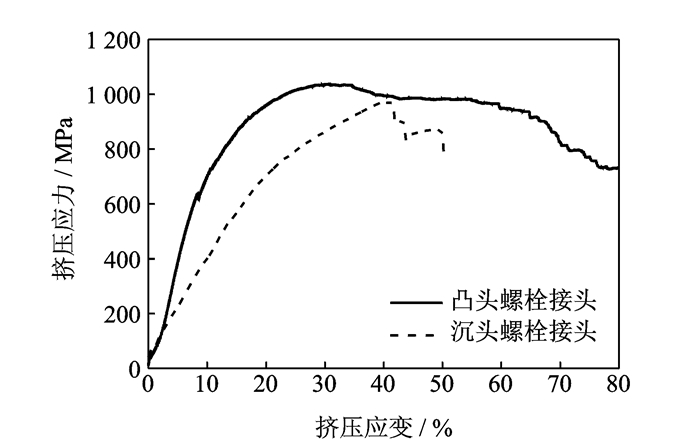

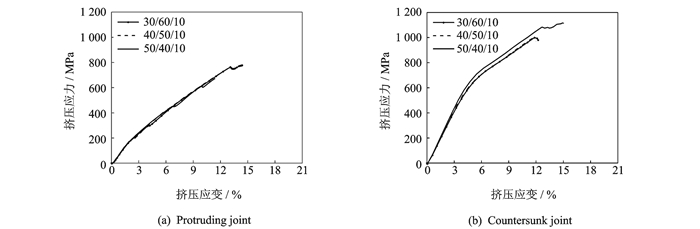

试验得到的典型挤压应力/挤压应变曲线如图 3所示,试验结果参见表 3。由图 3可以看出,沉头螺栓接头挤压应力/挤压应变曲线线性段的斜率较小,表明沉头螺栓接头刚度小于凸头螺栓接头刚度。这主要是由于沉头螺栓头部横向支撑较弱,螺栓在加载过程中容易倾斜,导致其连接刚度较低。图 4对比了两种钉头型式接头的挤压弦向刚度和极限挤压强度,可以看出,埋头螺栓接头挤压刚度约为凸头螺栓接头的40%~50%,挤压强度约为90%。

|

图 3 典型挤压应力/挤压应变曲线 Figure 3 Typical bearing stress vs. strain curves for composite bolted joints |

|

图 4 钉头型式对复合材料接头挤压刚度和强度的影响 Figure 4 Effect of bolt head types on joint bearing behavior |

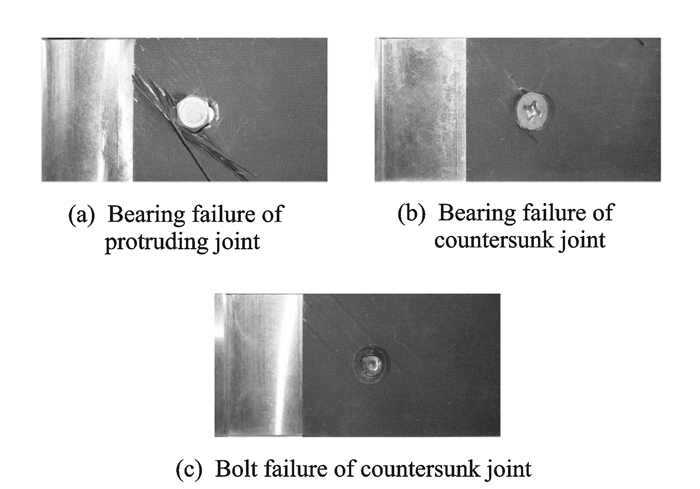

图 5给出了试件3种典型的破坏模式,可以发现:沉头螺栓接头的典型破坏模式主要是孔边挤压破坏,3种铺层顺序共15件试验件中有2件发生螺栓剪断,螺栓剪断均出现在接头达到极限载荷后;凸头螺栓接头发生的均是挤压型破坏,在±45°方向有较明显的基体开裂现象。

|

图 5 典型失效模式 Figure 5 Typical failure modes |

复合材料机械连接挤压强度的试验结果见表 3。对比表 3中不同铺层形式层合板的挤压强度测试结果可以发现:对两种钉头型式,铺层比例30/60/10和50/40/10的层合板的极限挤压强度较铺层比例40/50/10的层合板高5.5%~8.2%;对沉头螺栓接头,3种铺层形式层合板的偏移挤压强度差异较小;对凸头螺栓接头,铺层比例30/60/10和50/40/10的层合板的偏移挤压强度较铺层比例40/50/10的层合板高6.9%~9.7%。

对比钉头型式对挤压强度的影响可以发现:沉头螺栓接头无论偏移挤压强度还是极限挤压强度均低于凸头螺栓接头。相对凸头螺栓接头挤压强度,沉头螺栓接头挤压强度的修正系数在0.86~0.93之间。

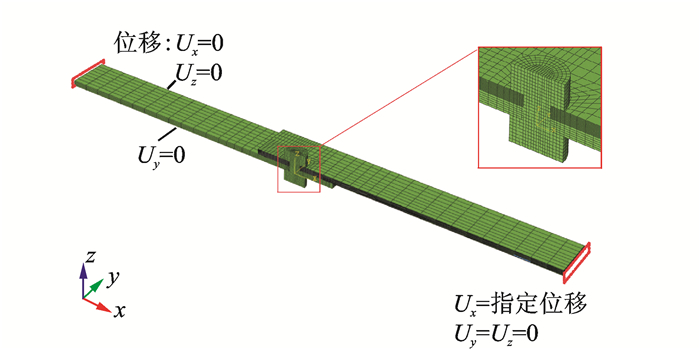

2 复合材料层合板机械连接挤压强度试验数值模拟 2.1 分析模型采用ABAQUS建立了单钉单剪沉头螺栓复合材料接头和凸头螺栓接头有限元分析模型。建模时忽略了预紧力和摩擦力的影响。有限元分析模型和边界条件如图 6所示。为提高计算效率,分析时仅建立了1/2模型,并在关于xz对称面上施加法向位移约束。复合材料接头一侧固支,另一侧施加位移载荷。模型采用C3D8R单元,沿厚度方向每一铺层建立一个单元,孔边区域网格进行细化,以提高局部应力计算精度。

|

图 6 有限元分析模型和边界条件 Figure 6 Finite element model and boundary conditions |

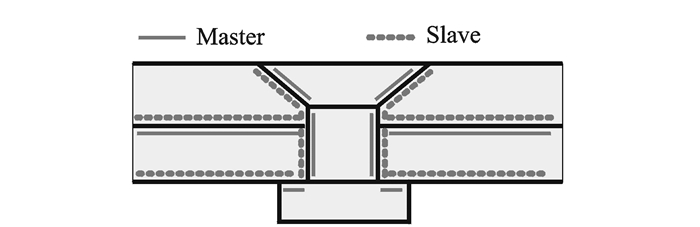

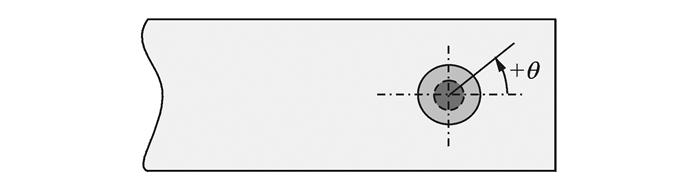

在螺栓与孔之间以及复材板与金属板之间接触区域定义接触对,如图 7所示。为方便描述,孔边不同位置通过角度θ描述,如图 8所示。

|

图 7 接触面定义 Figure 7 Definition of contact surfaces |

|

图 8 孔边角度约定 Figure 8 Angle position around hole boundary |

2.2 失效准则及损伤扩展方法

钉孔接触区域的应力分布具有明显的三维效应,尤其是沉头螺栓接头[1],因此分析中采用三维形式的Hashin失效准则[16]来预测复合材料板孔边区域的损伤起始。该失效准则认为材料满足横观各向同性的假设,将单层板的失效模式分为纤维拉伸、纤维压缩、基体拉伸及基体压缩等多种模式,对应每一种失效模式采用单独的二次形式的准则判定,如表 4所示。

| 表 4 Hashin失效准则 Table 4 Hashin failure criteria |

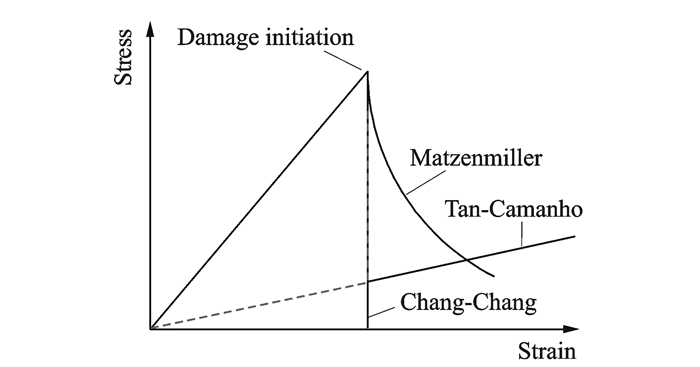

复合材料发生损伤起始后,其损伤扩展方法主要有以下3种:(1)Chang-Chang提出的二维损伤扩展方法,后来被Tserpes[17]拓展到三维空间,该类准则假设材料是脆性断裂,如果纤维方向发生失效则该方向对应的刚度全部折减为0,复合材料彻底失去承载能力;(2)损伤发生后,假设复合材料具有一定的承载能力,并且维持该承载能力,该类型的损伤扩展方法有Tan-Camanho[18]损伤扩展方法,例如,纤维方向损伤后其刚度E1d=D1LE1,其中D1L为刚度折减因子;(3)损伤起始后,复合材料的承载能力以一种渐进的方式不断下降,直至彻底失去承载能力,该类型的扩展准则有Matzenmiller[19]等。3种损伤扩展方法的应力/应变关系如图 9所示。本文采用第(2)种方法对接头挤压强度进行预测分析。

|

图 9 3种典型的损伤扩展方法 Figure 9 Three typical damage propagation methods |

损伤起始及损伤扩展的描述采用用户定义场变量(User defined field,USDFLD)子程序实现。USDFLD是一种通过场变量定义材料属性的方法。首先通过状态变量SDVi(i=1,2,3,4)记录r1,…,r4的值,并根据SDVi是否大于1判定是否出现相应模式的损伤。若发生损伤,则更新场变量FVi(i=1,2,3,4),并按表 4中Tan-Camanho损伤扩展方法及刚度折减方法更新相应的材料属性。

2.3 分析结果及对比图 10(a)给出了3种铺层形式沉头螺栓接头的挤压应力/挤压应变预测曲线。可以看出3种铺层形式的挤压行为基本一致。由于收敛性问题,当计算到挤压应力约800 MPa左右时,计算终止,因此无法得到接头的极限挤压强度,但可以得到接头的偏移挤压强度。

|

图 10 不同铺层比例复合材料层合板接头挤压应力-挤压应变曲线分析结果 Figure 10 Typical stress-strain curves for composite joints with different laminate layup sequences |

图 10(b)给出了3种铺层形式凸头螺栓接头的挤压应力/挤压应变曲线,可以看出初始加载段,挤压应力随着挤压应变的增加呈线性增加,当挤压应力达到650 MPa左右时,复材连接孔边内部开始出现损伤。之后载荷随位移增加的速度变缓,孔边内部的损伤不断向外扩展。当远场应力达到约1 000 MPa附近时,载荷出现较为明显的下降,此时复材连接孔的承载能力达到最大值。

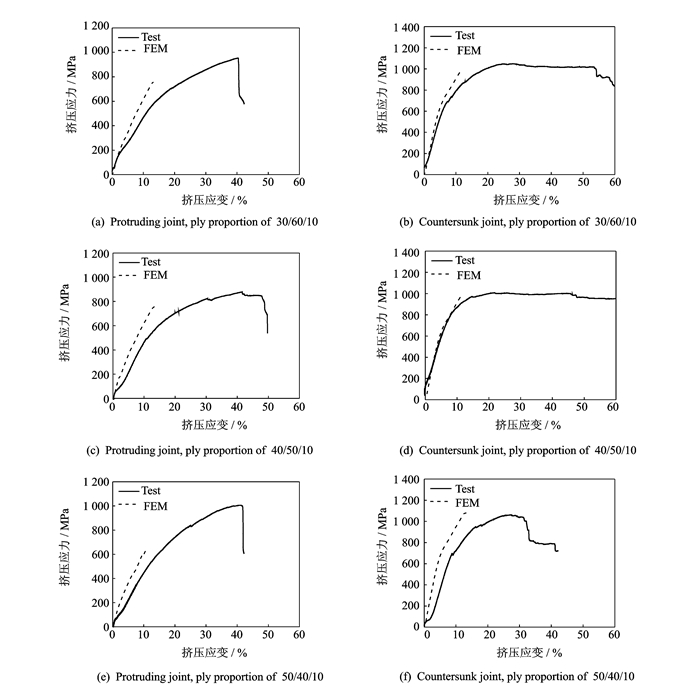

图 11对比了不同钉头型式复合材料接头的挤压应力/挤压应变的预测结果与试验结果。可以看到,对凸头螺栓接头,两组曲线吻合较好。对于沉头螺栓接头,预测结果较试验值偏高。这主要是由于两组分析模型均为未考虑层合板沿厚度方向的分层和基体开裂的影响。

|

图 11 不同铺层顺序钉头型式接头挤压应力/挤压应变曲线分析结果与试验数据对比 Figure 11 Test and FEM results of bearing stress vs. strain curves for different stack sequences and bolt head types |

表 5给出了两种钉头型式复合材料接头的极限挤压强度和偏移挤压强度的预测值,及其和试验数据的对比。可以看到极限挤压强度的预测误差在10%以内,偏移挤压强度的误差在15%以内。

| 表 5 预测结果和试验值对比 Table 5 Comparison between test data and numerical results |

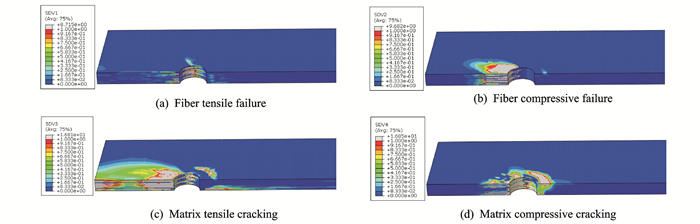

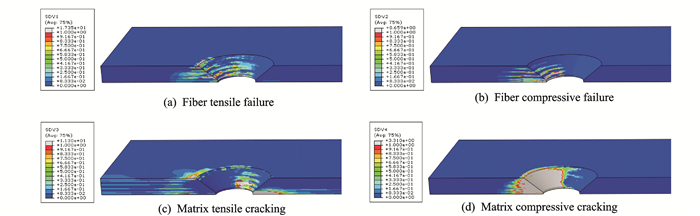

极限载荷作用下复材板孔边的损伤情况参见图 12~13中的灰色区域,失效模式包括纤维拉剪、纤维压缩、基体拉剪和基体压缩4种模式,损伤的部位主要集中在钉孔-90°~90°的区域。其中纤维的拉剪失效主要发生在靠近孔边±90°的方向,复合材料板出现拉剪失效模式时,载荷达到峰值载荷,之后突然下降,接头的承载能力达到最大。拉剪失效的出现会带来严重的数值问题,使得计算容易发散。

|

图 12 凸头螺栓孔边失效模式(灰色表示损伤区域) Figure 12 Damage modes of protruding bolted joints (gray areas indicating damage regions) |

|

图 13 沉头螺栓孔边失效模式(灰色表示损伤区域) Figure 13 Damage modes of countersunk bolted joints (gray areas indicating damage regions) |

3 结论

通过开展3种不同铺层比例的复合材料层合板机械连接接头挤压强度试验和理论建模分析,研究了钉头型式对复合材料机械连接挤压强度的影响。研究发现:

(1) 采用沉头螺栓的复合材料层合板机械接头挤压强度可达到采用凸头螺栓的复合材料层合板机械连接挤压强度的90%左右,但其挤压刚度仅为凸头螺栓接头挤压刚度的40%~50%。

(2) 对两种钉头型式,铺层比例30/60/10和50/40/10两种层合板的极限挤压强度较铺层比例40/50/10的层合板高5.5%~8.2%,偏移挤压强度高6.9%~9.7%。

(3) 对沉头螺栓接头,3种铺层形式层合板的偏移挤压强度差异较小。

(4) 通过引入Hashin失效准则和Tan-Camanho损伤扩展方法,对两种钉头型式的复合材料接头挤压失效过程进行了分析,成功预测了复合材料机械连接接头偏移挤压强度和极限挤压强度。挤压强度预测值与试验值的偏差不超过15%。

| [1] | Ireman T. Three-dimensional stress analysis of bolted single-lap composite joints. Composite Structures[J], 1998, 43 (3) :195–216 . |

| [2] | Egan B, McCarthy C T, McCarthy M A, et al. Stress analysis of single-bolt, single-lap, countersunk composite joints with variable bolt-hole clearance. Composite Structures[J], 2012, 94 (3) :1038–1051 . |

| [3] | Egan B, McCarthy C T, McCarthy M A, et al. Modelling a single-bolt countersunk composite joint using implicit and explicit finite element analysis. Computational Materials Science[J], 2012, 64 :203–208 . |

| [4] | Egan B, McCarthy M A, Frizzell R M, et al. Modelling bearing failure in countersunk composite joints under quasi-static loading using 3D explicit finite element analysis. Composite Structures[J], 2014, 108 :963–977 . |

| [5] | Chishti M, Wang W H, Thomson R S, et al. Experimental investigation of damage progression and strength of countersunk composite joints. Composite Structures[J], 2012, 94 (3) :865–873 . |

| [6] | Chishti M, Wang W H, Thomson R S, et al. Numerical analysis of damage propagation and strength of countersunk composite joints. Composite Structures[J], 2012, 94 (2) :645–653 . |

| [7] |

黄文俊, 孙永波, 程小全, 等. 复合材料层板单钉沉头螺栓连接结构拉伸性能. 材料工程[J], 2013,41 (12)

:8–12.

Huang Wenjun, Sun Yongbo, Cheng Xiaoquan, et al. Tensile property of single countersunk bolt composite laminate joints. Material Engineering[J], 2013, 41 (12) :8–12 . |

| [8] |

陈建华, 宋晓君, 贾云超,等. 复合材料-金属螺栓连接性能研究[C]// 第十五届中国科协年会第17分会场: 复合材料与节能减排研讨会论文集. 北京: 中国科协, 2013:1-5.Chen Jianhua, Song Xiaojun, Jia Yunchao, et al. Study on performance of bolted joints of composite and metal[C]// 17th Annual Meeting of China Association for Science and Technology: Proceedings of Composite and Energy Efficiency Session. Beijing,China:China Assocation for Science and Technology,2013:1-5. |

| [9] |

贾云超, 关志东, 宋晓君. 复合材料-金属机械连接性能研究. 玻璃钢/复合材料[J], 2015 (4)

:66–71.

Jia Yunchao, Guan Zhidong, Song Xiaojun. Study on performance of composite-metal mechanical joints. FRP/CM[J], 2015 (4) :66–71 . |

| [10] |

江兴亨, 张博平, 林淡, 等. 复合材料沉头双钉单搭接连接静强度分析. 航空计算技术[J], 2013,43 (1)

:89–93.

Jiang Xingheng, Zhang Boping, Lin Dan, et al. Static strength analysis of double-bolt single-lap countersunk composite joints. Aeronautics Computing Technique[J], 2013, 43 (1) :89–93 . |

| [11] |

王佳宁, 赵美英, 周银华. 预紧力对层合板螺栓连接强度的影响研究. 航空工程进展[J], 2012,3 (2)

:189–194.

Wang Jianing, Zhao Meiying, Zhou Yinhua. Research on influence of pre-tightening force to laminate bolt joint strength. Advances in Aeronautical, Science and Engineering[J], 2012, 3 (2) :189–194 . |

| [12] |

刘建明, 万小朋, 王文智. 钉头对复合材料单搭接结构破坏模式影响研究. 机械强度[J], 2014,36 (5)

:734–738.

Liu Jianming, Wan Xiaopeng, Wang Wenzhi. Effect of bolted nailhead shape on single-lap composite joints. Journal of Mechanical Strength[J], 2014, 36 (5) :734–738 . |

| [13] |

朱元林, 崔海涛, 温卫东. 复合材料单排多钉连接三维累积损伤强度分析. 南京航空航天大学学报[J], 2012,44 (4)

:497–502.

Zhu Yuanlin, Cui Haitao, Wen Weidong. Three-dimensional cumulative damage strength analysis of single-row multiple bolted joint in composite laminates. Journal of Nanjing University of Aeronautics & Astronautics[J], 2012, 44 (4) :497–502 . |

| [14] |

刘长喜, 周振功, 张博明, 等. 螺栓连接层合板结构失效模式多尺度数值分析. 哈尔滨工业大学学报[J], 2014,46 (5)

:40–45.

Liu Changxi, Zhou Zhengong, Zhang Boming, et al. Multi-scale numerical analysis for the failure modes of pin-load composite laminate. Journal of Harbin Institute of Technology[J], 2014, 46 (5) :40–45 . |

| [15] |

张震, 温永海, 徐忠岩, 等. 复合材料结构机械连接设计分析与试验研究. 南京航空航天大学学报[J], 2015,47 (2)

:314–318.

Zhang Zhen, Wen Yonghai, Xu Zhongyan, et al. Test investigation on mechanically fastened joint of composite structure. Journal of Nanjing University of Aeronautics & Astronautics[J], 2015, 47 (2) :314–318 . |

| [16] | Hashin Z. Failure criteria for unidirectional fiber composites. Journal of Applied Mechanics[J], 1980, 47 :329–334 . |

| [17] | Tserpes K I, Labeas G, Papanikos P, et al. Strength prediction of bolted joints in graphite/epoxy composite laminates. Composites: Part B[J], 2002, 33 (7) :521–529 . |

| [18] | Camanho P P, Matthews F L. A progressive model for mechanically fastened joints in composite laminates. Composite Materials[J], 1999, 33 (24) :2248–2280 . |

| [19] | Matzenmiller A, Lubliner J, Taylor R L. A constitutive model for anisotropic damage in fiber-composites. Mechanics of Materials[J], 1995, 20 (2) :125–152 . |

2016, Vol. 48

2016, Vol. 48