随着航天航空技术的日益发展,对发动机的性能和使用效率提出了更高的要求。研究表明减小叶片和密封面间的间隙,在相同的比燃料消耗率下,能够显著提高发动机的性能[1-3]。其重要措施之一是使用封严涂层减小转子和静子之间的空隙,从而提高发动机气路密封的有效性[4]。NiCrAl/Diatomite涂层是一种性能良好的封严涂层,一般用于装备的中高温部位(<850℃)的封严[5],但是针对该涂层工艺参数和性能之间关系的研究报道还很少见。其中涂层生长速率和硬度这两项重要的涂层性能指标不仅对实际生产具有重要的指导意义,而且两者之间的关系还能够反映生长过程中结构变化的趋势,对于涂层喷涂制备过程的研究具有重要的理论意义。因此,本文利用大气等离子喷涂技术制备了Ni/Al粘结底层、火焰喷涂技术制备了NiCrAl/Diatomite可磨耗封严涂层,研究了喷涂距离、送粉速率、火焰流量、喷涂角度和氧燃比等喷涂参数对涂层生长速率和硬度的影响,以期为其制备、应用提供理论依据。

1 实验过程及方法NiCrAl/Diatomite封严涂层基体材料选用GH99镍基高温合金,粘结底层选用Ni/Al粉末,厚度为0.10~0.20 mm,采用Metco 9M大气等离子喷涂系统制备;工作面层材料选用NiCrAl/Diatomite复合粉末,涂层厚度为2±0.2mm,采用Metco 6P-Ⅱ火焰喷涂系统制备。火焰喷涂NiCrAl/Diatomite面层参数见表 1。

| 表 1 火焰喷涂工艺参数 Table 1 Process parameters of flame spray |

涂层的生长速率为单次喷涂后的上粉厚度,使用螺旋测微仪进行测量,在试样上取3个点,测取平均值。硬度测试采用时代公司生产的TH320型硬度仪,采用HR15Y硬度头,测量10个硬度点取平均值。

2 实验结果与讨论 2.1 喷涂距离对喷涂的影响针对工程应用,选择了生长速率和硬度两个性能进行测试和分析。从微观层面来讲,影响生长速率的因素同颗粒撞击到基材上发生的情况有关[6]。从宏观层面来讲,与实际上粉质量和涂层致密程度有关,即相同致密程度下上粉质量越多则涂层生长速率越快,相同上粉质量的情况下,涂层越致密则生长速率越慢。硬度与涂层的氧化程度和致密度有关。一般来说涂层材料氧化程度越高、生成氧化物越多,硬度越高;相同氧化程度下,致密程度越高,硬度越高。然而值得注意的是,在高氧化程度下,可能造成涂层小颗粒粉末的烧蚀与蒸发,使得涂层中形成孔洞,反而造成致密度的下降,引起硬度的降低。

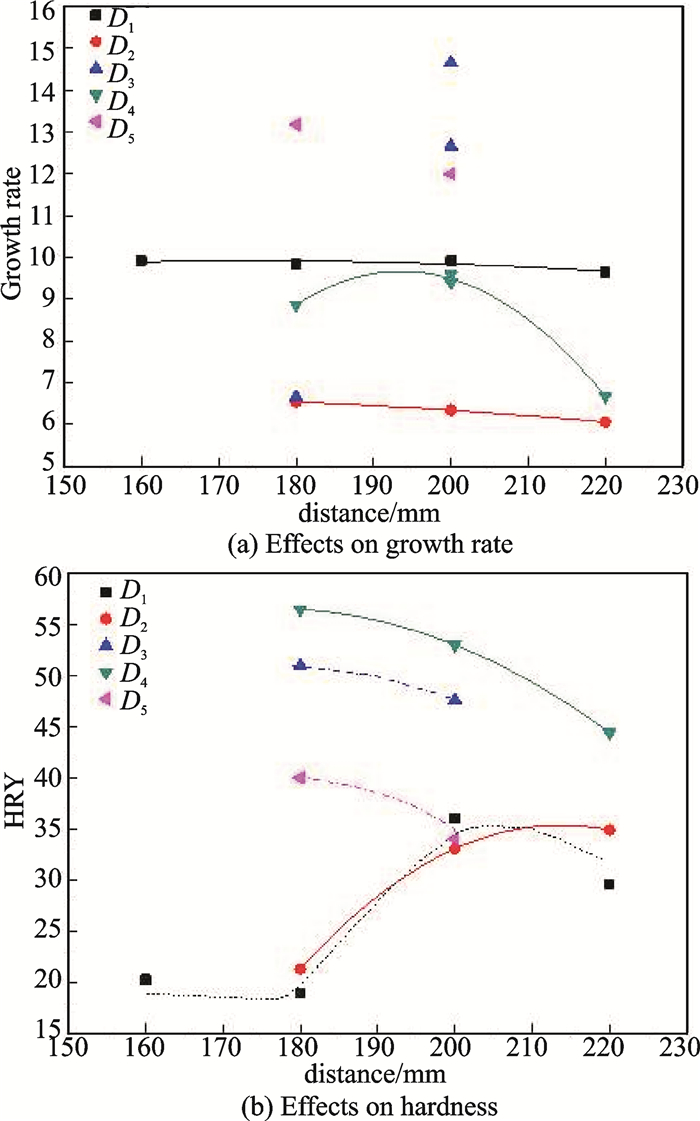

图 1为喷涂距离对生长速率和涂层硬度的影响。在较低的氧燃比条件下(O2:C2H2<1.6),随着距离的增大,生长速率略微下降,总体来说影响不是很明显(图 1(a))。高送粉量比低送粉量条件下的生长速率明显整体增高。D3的曲线说明在较大的氧燃比(O2:C2H2=1.65)和较高流量(96NLPM)时,随着喷涂距离的增大出现了急速的生长速率的提高。D5相较D1的差异说明在高的氧燃比条件下生长速率明显提高,然而大氧燃比随着距离的增大硬度明显下降,极有可能是因为孔洞增多。如图 1(b)所示,D4的硬度最高,D4和D5硬度随着喷涂距离的增大持续下降,说明粉末的烧蚀或蒸发很有可能在喷涂距离为180 mm时就已经出现,随着喷涂距离的增大,粉末在火焰中飞行时间增加,造成涂层孔洞继续增多,硬度持续下降。D3,D4和D5表现出相似硬度的下降趋势,说明在较高的氧燃比条件下,随着喷涂距离的增加,粉末的烧蚀或蒸发趋势逐渐增大。

|

图 1 喷涂距离对生长速率和硬度的影响 Figure 1 Effects of spray distance of growth rate and hardness |

2.2 喷枪相对移动速度对喷涂的影响

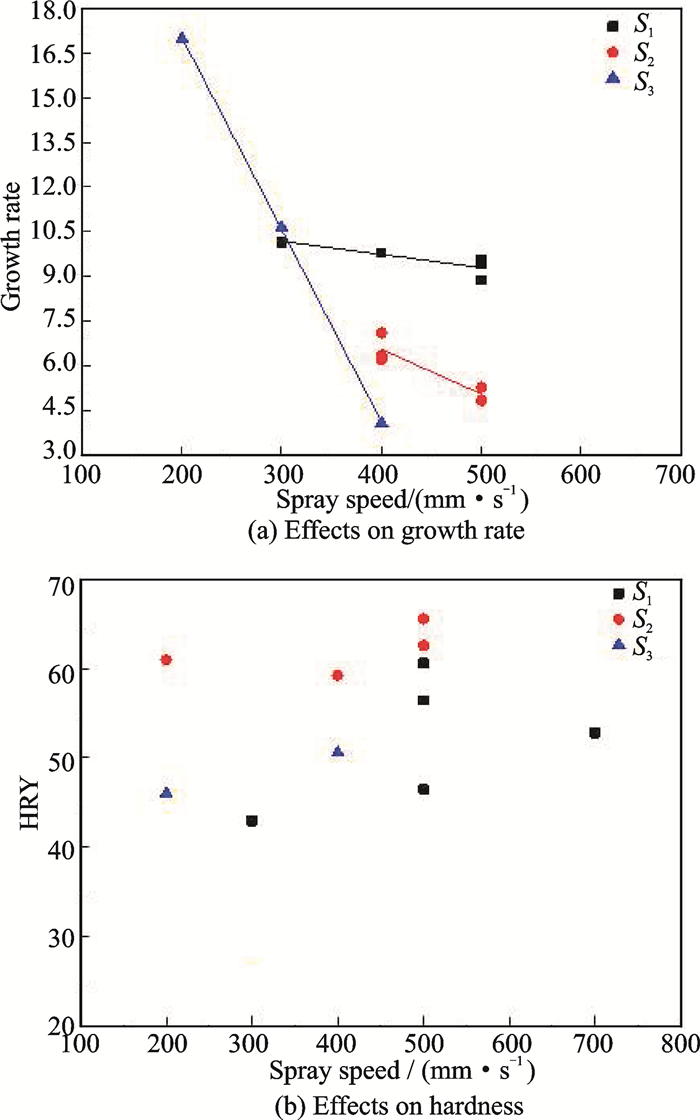

文献中有关喷枪相对移动速度对涂层影响的相关报道较少,一般指出其相对速度与一次喷涂的涂层厚度有关,粉末火焰喷涂的每次喷涂厚度一般是0.1~0.15 mm[7]。图 2所示为喷枪相对移动距离对生长速率和硬度的影响,可以看出,随着相对移动速度的提高,生长速率逐渐降低,这种趋势在有角度喷涂时表现得更加明显(图 2(a))。涂层硬度随着喷枪相对移动速度的提高略有提高,当相对速度大于450 mm/s时硬度基本保持不变(图 2(b))。这是由于相对移动速度的提高使得一些较小的颗粒在快速移动过程中被溅出或被移动过程中的气流吹走,增大了涂层的致密程度,使得涂层的硬度有了略微提高。

|

图 2 喷枪相对移动速度对生长速率和硬度的影响 Figure 2 Effects of spray speed on growth rate and hardness |

2.3 气体总流量对喷涂的影响

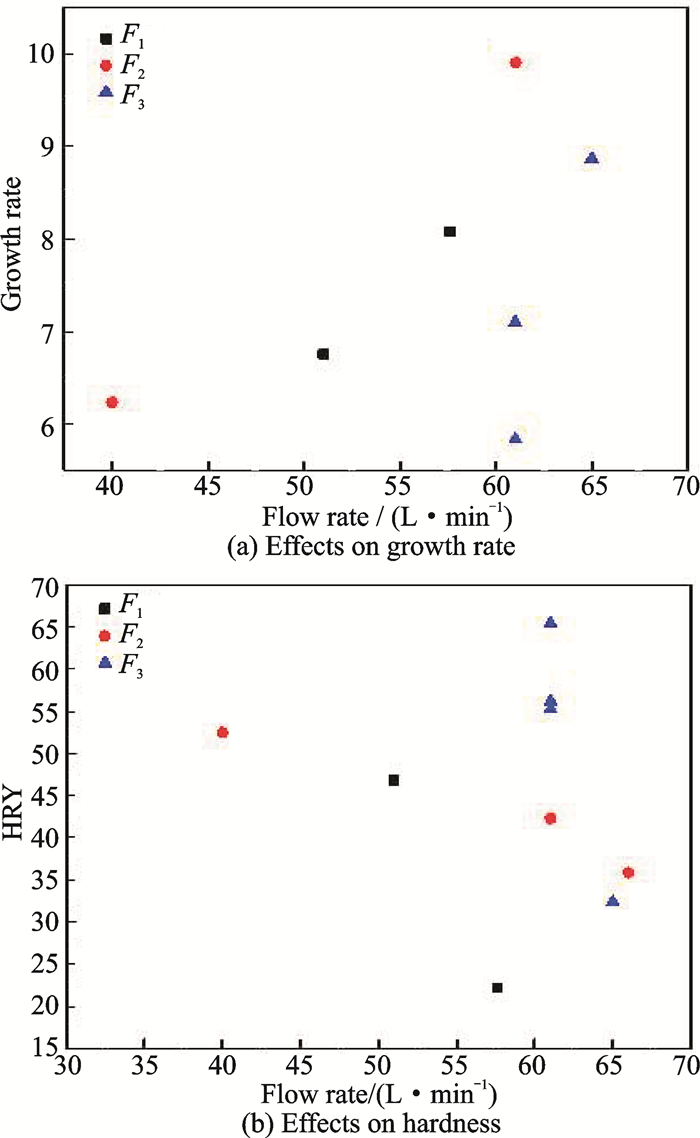

在与基材接触之前,进入焰流的粉末颗粒将经历一个很快的加速过程和强烈的加热过程。熔化的液体颗粒可能蒸发,导致其尺寸减少,金属粉末也将发生氧化。最终得到涂层的结构和性能很大程度上取决于粉末颗粒在飞行中发生的这些变化,因此对于热喷涂焰流方面的认识是非常重要的。其中气体总流量这个参数反映了火焰速度、温度分布等的实验测量,影响了气体与粉末颗粒之间的动量传输和热交换作用。图 3是气体总流量对生长速率和硬度的影响。可以看出随着气体总流量的增大,生长速率明显上升(图 3(a)),而硬度逐渐下降(图 3(b))。这是因为均质气流的控制方程遵循动量守恒和能量守恒[8-9],随着气体总流量的增大,动量和能量均有所提高,熔化的粉末颗粒百分比增多,喷涂到基体表面时由于反弹、飞溅等造成的损失减小,因此生长速率提高;然而同时由于粉末熔化程度的提高,造成涂层氧化程度增加,引起了小颗粒的蒸发消失,在涂层中形成了孔洞等缺陷,反而使得涂层的硬度下降。

|

图 3 气体总流量对生长速率和硬度的影响 Figure 3 Effects of gas flow on growth rate and hardness |

2.4 送粉量对喷涂的影响

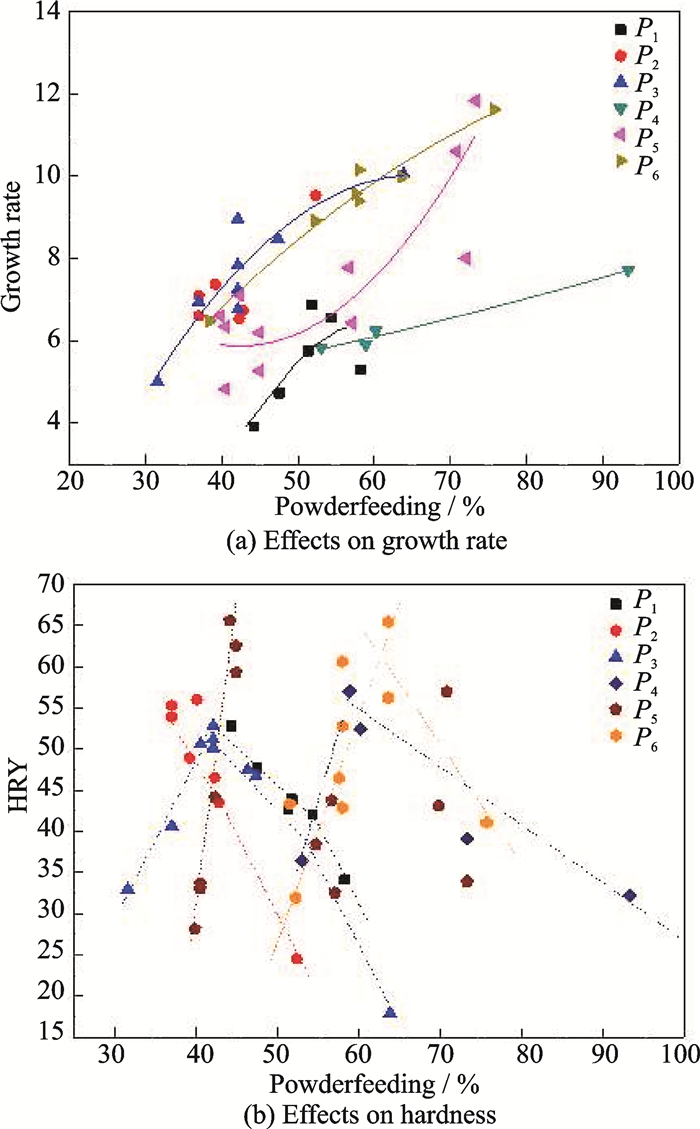

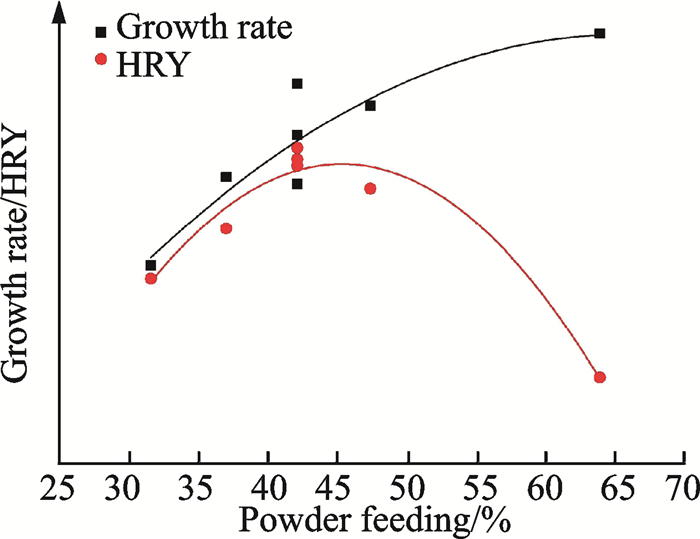

图 4为送粉量对生长速率和硬度的影响。本文中将送粉值定义为实际送粉质量与总的气体流量的对比值,反映了实际送粉量与总气体流量的相对水平。可以看出,随着送粉量的提高,生长速率逐渐提高(图 4(a)所示)。火焰是物质分子分裂后重组到低能分子中分离、碰撞和结合时释放的能量。粉末通过火焰的加热过程,速度和温度都逐渐升高,能量升高,因此总体来讲是一个渐变的过程:当火焰能量远高于粉末所需要的能量时,随着粉末的增多,涂层的硬度逐渐升高;随着粉末的持续增多,加速升温的过程接近火焰能量的饱和,此时粉末生成的涂层硬度会趋于平衡;粉末继续增多时,过量的粉末由于在喷涂过程中的能量低,造成飞行颗粒的速度慢、温度低,涂层的硬度会随之下降(图 4(b)所示)。随着送粉值的增大,生长速率持续增高,但是涂层的硬度会在到达一个峰值之后就逐渐下降,在实际生产中,应该找到生长速率和硬度等性能最好的对应值,从而确定相应的工艺参数(图 5所示)。

|

图 4 送粉量对生长速率和硬度的影响 Figure 4 Effects of powder feeding rate on growth rate and hardness |

|

图 5 不同送粉条件下生长速率和硬度的变化趋势(工艺参数编号为P3) Figure 5 Trends of hardness changes along with powder feeding(numbered as P3) |

3 结论

利用大气等离子喷涂技术制备了Ni/Al粘结底层、火焰喷涂技术制备了NiCrAl/Diatomite可磨耗封严涂层,研究了喷涂距离、送粉速率、火焰流量、喷涂角度和氧燃比等喷涂参数对涂层硬度和生长速率的影响。

(1) 在较低的氧燃比条件下(O2:C2H2<1.6),随着喷涂距离的增大,涂层生长速率逐渐下降,硬度基本不变,当喷涂距离>180时,硬度逐渐上升;当O2:C2H2>1.6时,涂层的生长速率会随着喷涂距离的增大先增大后减小,硬度则随之逐渐下降。

(2) 随着喷枪对基体相对移动速度的增大,涂层生长速率略微下降,硬度略有上升。在有角度喷涂时生长速率的下降趋势更加明显。

(3) 火焰气体总流量的增大使得涂层的生长速率明显上升,而硬度则明显下降。

(4) 随着送粉量的增大,涂层生长速率明显提高,硬度随之先上升后下降。

| [1] |

XIAO M, ALLAN M.

Evaluation of abradable seal coating mechanical properties[J]. Wear, 2009, 267: 1501–1510.

DOI:10.1016/j.wear.2009.03.044

|

| [2] |

JOHNSTON R E, EVANS W J.

Freestanding abradable coating manufacture and tensile test development[J]. Surface & coatings Technology, 2007, 202: 725–729.

|

| [3] |

SUTTER G, PHILIPPON S, GARCIN F.

Dynamic analysis of the interaction between an abradable material anda titanium alloy[J]. Wear, 2006, 261: 686–692.

DOI:10.1016/j.wear.2006.01.030

|

| [4] |

高俊国, 陆峰, 郭孟秋, 等.

可磨耗封严涂层研究现状及发展趋势[J]. 热喷涂技术, 2012, 4(2): 6–11.

DOI:10.3969/j.issn.1674-7127.2012.02.003 GAO Junguo, LU Feng, GUO Mengqiu, et al. Research status and development of abradable seal coatings[J]. Thernal Spray Technology, 2012, 4(2): 6–11. DOI:10.3969/j.issn.1674-7127.2012.02.003 |

| [5] |

朱佳, 冀晓娟, 揭晓武, 等.

封严涂层材料及应用[J]. 材料开发与应用, 2008, 8: 78–83.

DOI:10.3969/j.issn.1003-1545.2008.04.019 ZHU Jia, JI Xiaojuan, JIE Xiaowu, et al. Sealing coatings:Materials and application[J]. Development and Application of Materials, 2008, 8: 78–83. DOI:10.3969/j.issn.1003-1545.2008.04.019 |

| [6] |

DOLTSINIS I S, HARDING J AND M M.

Modelling the production and performance analysis of plasma-sprayed ceramic thermal barrier coatings[J]. Arcb Comput Meth Eng, 1998, 5: 59–166.

DOI:10.1007/BF02906184

|

| [7] |

黎樵燊, 朱又春.

金属表面热喷涂技术[M]. 北京: 化学工业出版社, 2009: 153-200.

|

| [8] |

BOULOS M, FAUCHAIS P, PFENDER E.

Thermal plasmas:Fundamental and applications[M]. New York, NY, US: Plenum Press, 1994.

|

| [9] |

CHENG D, TRAPAGE G, MCKELLIGET J W, et al.

Mathematical modelling of high velocity oxy-fuel thermal spraying of nanocrystalline materials:An overview[J]. Model Simul Mater Sci Eng, 2003, 11: 1–31.

DOI:10.1088/0965-0393/11/1/301

|

2018, Vol. 50

2018, Vol. 50