海洋是国际政治经济和军事发展的重要舞台,各国在大力开发海洋资源的同时也在不断地发展和扩充自己的海军军事实力,而水下武器装备的开发一直是发展的重点,研发出一系列行之有效的水下定位系统来辅助其实验变得尤为重要。伴随着海洋开发技术的发展,水下声学定位技术在海底有着十分广泛的应用前景[1-3]。声信标是进行水下目标定位的一种重要的测量设备,将声信标装于水下被测目标,经过对所接受到的声信标所发射的信号进行信号处理,得到被测目标的定位信息。

某飞行器结构头部呈锥形状态,沿圆周方向均布6个声信标安装位置。锥状壳体材料为铝合金,是由壁板经机械加工、旋压、焊接、热处理、化学铣削等工艺复合加工而成的,由于外应力和内应力的综合作用,造成该锥段壳体型面有较大变形。声信标安装基准位置并不处于理论状态,无法直接切削。此外,由于每个孔的轴线位置无法精确给定,给切削轨迹控制带来困难,造成声信标检测位置的不准确。文献[4]研究了基于超短基线定位系统的同步声信标设计,文献[5]研究了水下声学定位中声速改正方法,但很少有文献从声信标安装位置的可靠性方面进行研究。因此,本文依次从声信标传感器安装位置的切削轨迹控制算法、切削轨迹设计和切削轨迹校验展开探讨。

1 切削轨迹控制算法某飞行器声信标传感器位于锥段壳体上零件支座内,其支座安装位置位于某飞行器锥段壳体法向处。其装配顺序为首先将支座安装于锥面上,然后再将声信标传感器与支座螺纹连接。

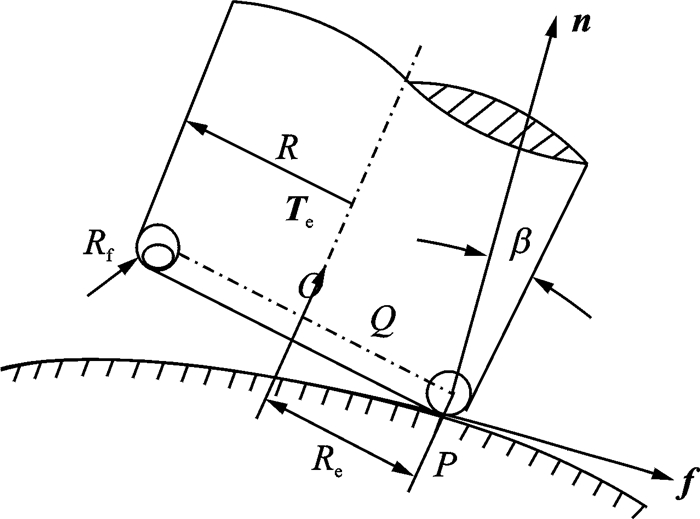

声信标为某飞行器锥段壳体关键部件[6],锥段壳体型面的变化造成声信标基准位置发生变化,无法生成声信标安装区域的切削轨迹。本文提出建立切削轨迹基准坐标系,通过测量声信标位置建立控制点和轴向矢量,生成切削位置特征坐标系控制切削轨迹。由于该飞行器声信标位置为圆柱状,为获得声信标位置特征坐标系与切削轨迹基准坐标系的关系,本文将围绕环形刀加工曲面零件展开,将刀轴矢量置于环形刀端铣加工的摆刀平面中,即加工平面法向矢量和进给方向切向矢量所在的平面内,同时,将环形刀刀具底面的刀刃圆环面与加工表面接触,且将刀轴沿进给方向与加工表面法向矢量倾斜一个角度β,如图 1所示。假设环形刀与某特征曲面相切,切点为P,在P点建立一个局部坐标系,其中:R为环形刀刀具半径,Rf为环形刀刀刃半径,Re为有效的环形刀刀具半径,β为前倾角,Te为单位刀轴矢量,n和f分别为加工表面P点处的单位法向矢量和沿进给方向的单位切向矢量。

|

图 1 切削方法示意图 Figure 1 Illustration of cutting method |

根据五坐标端铣加工特点,环形刀刀位是指环形刀刀盘上刀刃圆环的中心点的坐标及刀轴矢量,即如图 1中O点的坐标及矢量Ta。

根据图 1的几何关系,可得

| $ \begin{array}{l} {\mathit{\boldsymbol{r}}_O} = {\rm{ }}{\mathit{\boldsymbol{r}}_P} + \overrightarrow {PQ} + \overrightarrow {QO} \\ {\mathit{\boldsymbol{T}}_a} = \mathit{\boldsymbol{ n}}{\rm{cos}}\beta + \mathit{\boldsymbol{f}}{\rm{sin}}\beta \end{array} $ | (1) |

式中

| $ \begin{array}{l} \overrightarrow {PQ} = r\mathit{\boldsymbol{n}}\\ \overrightarrow {QO} = \left( {R - r} \right)(\mathit{\boldsymbol{n}}{\rm{sin}}\beta - \mathit{\boldsymbol{f}}{\rm{cos}}\beta ) \end{array} $ | (2) |

式中:rO为O点的矢径;rP为P点的矢径。

令

| $ F = {{r'}_u}\frac{{\partial u}}{{\partial f}} + {{r'}_v}\frac{{\partial v}}{{\partial f}} $ | (3) |

| $ N = {{r'}_u} \times {{r'}_v} $ | (4) |

| $ f = \frac{F}{{|F|}} $ | (5) |

则

| $ n = \frac{N}{{\left| N \right|}} $ | (6) |

式中:u,v为加工表面的曲纹坐标参数;

飞行器声信标传感器安装于锥段壳体零件支座内,支座安装于某飞行器锥段壳体上。而锥段壳体结构复杂,由于旋压变形、化铣变形、焊接应力、机械加工应力等,造成锥段壳体外形面的面轮廓度较大。由于声信标支座安装基准位置为已有位置,无法准确获得其理论位置,造成声信标传感器安装支座位置切削轨迹无法生成。因此,本文提出对声信标位置处切削轨迹测量、编程、切削、检测为一体的设计总方案。

2.1 声信标测量位置测量前,将该飞行器锥段壳体大端面向下放置,取锥段壳体轴线上任一点为原点,Ⅱ象限为X+轴,Ⅲ象限为Y+轴,建立编程坐标系,分别检测6个声信标支座安装的空间位置,其中x,y,z为该特征轴线上任意一点,δ为位置特征轴线与竖直方向的夹角,η为Ⅱ象限为基准线测量的夹角,编号1,2,3…是以Ⅱ象限为起始点、绕逆时针旋转形成的,声信标位置测量示意图如图 2所示,测量结果如表 1所示。

|

图 2 声信标位置测量示意图 Figure 2 Illustration of beacon position |

| 表 1 声信标位置的测量值 Table 1 Measurement value of beacon position |

2.2 特征坐标系建立

根据运动学原理[7],一个物体在空间有6个自由度来确定它的位置和方向,包括3个平移自由度和3个转角自由度。声信标安装位置为圆柱状特征,为获得声信标安装空间位置,需要得到该空间位置自由度,即控制点和方向矢量。由表 1及公式可得声信标传感器安装位置的控制点和方向矢量分别为

| $ \begin{array}{l} \left\{ \begin{array}{l} {r_1} = \left( {710.832, 405.003, - 4{\rm{ }}10.401} \right)\\ {T_1} = \left( {0.615, 0.350, 0.706} \right) \end{array} \right.\\ \left\{ \begin{array}{l} {r_2} = \left( {17.797, 819.536, - 4{\rm{ }}12.182} \right)\\ {T_2} = \left( {0.015, 0.706, 0.707} \right) \end{array} \right.\\ \left\{ \begin{array}{l} {r_3} = \left( { - 702.645, 421.047, {\rm{ }} - 408.641} \right)\\ {T_3} = \left( {0.607, 0.364, 0.706} \right) \end{array} \right.\\ \left\{ \begin{array}{l} {r_4} = \left( { - 713.496, - 402{\rm{ }}.535, - 410.351} \right)\\ {T_4} = \left( { - 0.616, - 0.348, 0.707} \right) \end{array} \right.\\ \left\{ \begin{array}{l} {r_5} = \left( { - 18.45{\rm{ }}2, - 819.335, - 412.223} \right)\\ {T_5} = \left( { - 0.156, - 0.707, 0.708} \right) \end{array} \right.\\ \left\{ \begin{array}{l} {r_6} = {\rm{ }}\left( { - 700.551, - 417.673, - 47.374} \right)\\ {T_6} = \left( { - 0.606, - 0.361, 0.709} \right) \end{array} \right. \end{array} $ |

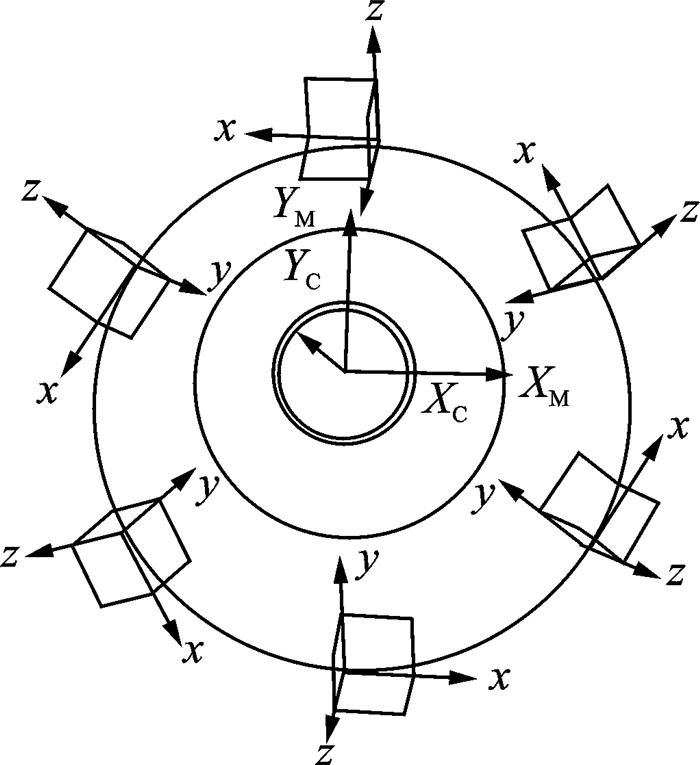

本文根据声信标传感器安装位置的控制点和方向矢量建立特征坐标系,特征坐标系的原点为安装位置控制点坐标,特征坐标系z向矢量为安装位置的方向矢量。按照上述编号依次建立如图 3所示的特征坐标系。

|

图 3 特征坐标系的建立 Figure 3 Building of characteristic coordinate system |

2.3 切削轨迹编制

某飞行器头罩部位呈锥形状态,假设声信标特征位于锥段壳体中心轴线上,以中心轴线上某一点为原点,建立基准坐标系,编制与声信标特征一致的切削轨迹。将切削轨迹与基准坐标系相关联,将基准坐标系与特征坐标系相关联,生成声信标安装位置处切削轨迹。

3 声信标切削轨迹校验对于复杂的零件,采用自动编程方法生成的程序在切削过程中是否发生过切,所选用的刀具、走刀路线、进退刀方式是否合理、刀具与约束控制面是否干涉,编程人员往往很难预料[8-11]。针对上述问题,本文一方面优化后置处理文件约束五轴数控机床的摆动轴旋转角度[12],另一方面,利用计算机图形显示器把加工过程中的刀具轨迹、刀具外形全部显示出来,模拟零件加工过程,检查刀具轨迹计算是否正确[13]。

龙门五坐标镗铣床为双摆头结构,由旋转轴和摆动轴组成,旋转轴转动范围为-n×360°~n×360°(n=0,1,2,…),摆动轴摆动范围为-110°至+110°。由于五轴数控机床采用数控系统SIEMENS840D,系统默认为最短路径法,因此在生成数控程序时旋转轴和摆动轴数值出现正值或者负值,无法对文件进行精确对比。本文根据后处理构造器对后处理操作涉及的3个文件完善。在定义文件(后缀是.def)和事件处理文件(后缀是.tcl)中重新设置旋转轴和摆动轴旋转角度,将其最小角度设置为0°。以摆动轴为例,程序代码如下:

由上述可知在.tcl文件中设置:

Set mom_kin_5th_axis_max_limit "110"

set mom_kin_5th_axis_min_limit " 0"

在.def文件中定义:

ADDRESS fifth_axis

{

FORMAT Rotary

FORCE off

MAX 110 Truncate

MIN 0 Truncate

LEADER [MYMmom_sys_leader(fifth_axis)]

ZERO_FORMATZero_real

}

以声信标传感器位置第6个特征为例,经后置处理,可知旋转轴和摆动轴的角度均为正值并于测量值表 1中数据相对应,如数控程序N18所示。通过数控程序验证了声信标传感器位置中心点和轴向矢量的正确性。

N2;HCH_G("HD47")

N4;TCH_V("D10")

N6;TCH_G

N8 G54 G90 G17 G40

N10 D1

N12 TRAORI

N14 CYCLE832(0.01, 112101)

N16 S500 M03

N18 G00 G90 X700.551 Y-417.673 Z-407.374 C329.196 B44.85

N20 X654.513 Y-390. 225 Z-461.254

除上述校验方法外,即将声信标安装位置处刀位数据的线架显示出来,查看刀具轨迹的连续性与光滑,通过测量轨迹中心至最外侧轨迹距离与声信标位置处特征的半径差值为刀具半径,验证声信标特征的正确性。

4 结束语本文针对某飞行器声信标位置切削轨迹编制问题,提出了集测量、编程、切削、校验为一体的工艺方案。结合切削轨迹控制方法,将声信标位置处测量数据转换为控制点和方向矢量,从而建立特征坐标系。然后通过关联特征坐标系与基准坐标系生成切削轨迹。最后,通过优化后处理文件,约束设备旋转轴角度,判断生成的程序与测量数值相对应,验证了切削位置的正确性;通过检查轨迹连续性和光滑性,测量轨迹半径值,验证切削轨迹的正确性。

| [1] |

KUSSAST N H, CHADWELL C D.

Absolute position of an autonomous underwater vehicle using GPS and acoustic measurements[J]. IEEE Journal of Oceanic Engineering, 2005, 30(1): 153–164.

DOI:10.1109/JOE.2004.835249

|

| [2] |

YAMADA T, ANDO M, TADOKORO K, et al.

Error valuation in acoustic positioning of a single transponder seafloor crustal deformation measurements[J]. Earth, Planets and Space, 2002, 54(9): 871–881.

DOI:10.1186/BF03352435

|

| [3] |

吴学兵, 刘志田, 宁靖.

海洋石油勘探水听器二次定位新方法研究[J]. 中国石油大学学报, 2006, 30(5): 23–26.

DOI:10.3321/j.issn:1000-5870.2006.05.005 WU Xuebing, LIU Zhitian, NING Jing. A novel method study of hydrophone second positioning for oil exploration of ocean bottom[J]. Journal of China University of Petroleum, 2006, 30(5): 23–26. DOI:10.3321/j.issn:1000-5870.2006.05.005 |

| [4] |

张文栋, 刘俊, 熊继军, 等.

回收式飞行器动态数据存贮测试系统[J]. 兵工学报, 1996, 17(1): 36–39.

ZHANG Wendong, LIU Jun, XIONG Jijun, et al. A storage/test system for flight vehicle's dynamic data[J]. ActaArmamentrrii, 1996, 17(1): 36–39. |

| [5] |

丁康.同步声信标数字平台的设计[D].哈尔滨: 哈尔滨工程大学, 2011.

DING Kang. The digital platform design of synchronous beacon[D]. Harbin: Harbin Engineering University, 2011.http://cdmd.cnki.com.cn/Article/CDMD-10217-1012264736.htm |

| [6] |

李圣雪.水下声学定位中声速改正方法研究[D].北京: 中国石油大学, 2011.

LI Shengxue. Research on the method of sound speed correction in underwater acoustic positioning[D]. Beijing: China University of Petroleum, 2011.http://cdmd.cnki.com.cn/Article/CDMD-10425-1017809037.htm |

| [7] |

任永强, 杨建国.

五轴数控机床综合误差补偿解耦研究[J]. 机械工程学报, 2004, 40(2): 55–59.

DOI:10.3321/j.issn:0577-6686.2004.02.012 REN Yongqiang, YANG Jianguo. Study on deoupling of synthesis error compensation for a 5-axis CNC machine tool[J]. Chinese Journal of Mechanical Engineering, 2004, 40(2): 55–59. DOI:10.3321/j.issn:0577-6686.2004.02.012 |

| [8] |

禹涌, 张铁昌, 张定华.

回转类零件表面特征多轴数控加工编程技术研究[J]. 西北工业大学学报, 1997, 15(1): 21–25.

YU Yong, ZHANG Tiechang, ZHANG Dinghua. On multiaxis NC programming for machining some hitherto almost unmachinable facial feature of axisymmetric part[J]. Journal of Northwestern Polytechnical University, 1997, 15(1): 21–25. |

| [9] |

RAO N, ISMAIL F, BEDI S.

Tool path planning for five-axis machining using the principal axis method[J]. Int J Mach Tools Manufacture, 1997, 37(7): 1025–1040.

DOI:10.1016/S0890-6955(96)00046-6

|

| [10] |

LAUWERS B, DEJONGHE P, KRUTH J P.

Optimal and collision free tool posture in five-axis machining through the tight integration of tool path generation and machine simulation[J]. Computer-Aided Design, 2003(35): 421–432.

|

| [11] |

HSU Y Y, WANG S S.

A new compensation method for geometry error of five-axis machine tools[J]. International Journal of Tools & Manufacture, 2007(47): 352–360.

|

| [12] |

商学谦, 付海涛.

基于UG/Post的五轴后置处理程序开发[J]. 航天制造技术, 2007(4): 32–34.

SHANG Xueqian, FU Haitao. Development of five-axis post processing based on UG/POST[J]. Aerospace Manufacturing Technology, 2007(4): 32–34. |

| [13] |

CHENS L, WANG W T.

Computer aided manufacturing technologies for centrifugal compressor impellers[J]. Journal of Materials Processing Technology, 2001(115): 284–293.

|

2018, Vol. 50

2018, Vol. 50