2. 上海电机学院电气学院, 上海, 201306

2. School of Electrical Engineering, Shanghai Dianji University, Shanghai, 201306, China

舰船、航空航天器和电动汽车等设备的工作空间狭小,且对电机的推进性能要求较高[1],近年来,分数槽集中绕组永磁同步电机(Permanent magnet synchron ous machine with fraction-slot concentrated-winding, PMSM-FSCW)由于转矩密度高、弱磁性能好、齿槽转矩小和效率高等特点, 在上述领域中受到了广泛关注[2]。

目前,国内外学者对PMSM-FSCW进行了深入的研究。文献[3]分析了电机的结构、极数和槽数配合对于电机性能的影响。文献[4, 5]以宽调速范围和低损耗为目标,研究了电动汽车用分数槽集中绕组电机的设计方法。文献[6~9]对比研究了分别采用单层和双层分数槽集中绕组时的电机特性,双层绕组电机的转矩脉动更小,且绕组磁场中的谐波含量要远小于单层绕组,但是单层绕组电机的电感值更大,定子齿部磁密不易饱和,电机的容错、弱磁能力和过载能力更强。文献[10, 11]将分数槽绕组应用于直线电机,分析了齿宽、动子长度和厚度对分数槽绕组直线电机平均推力以及推力波的影响。

将分数槽集中绕组与不同拓扑结构相结合,形成了一系列的新型电机,以满足不同的应用需求。文献[12, 13]中研究了一种交替不等齿宽隔齿隔相绕组结构,该结构有效降低了定子齿的饱和程度,提高了输出转矩。文献[14, 15]探讨了采用分数槽集中绕组的永磁同步磁阻电机,结果表明该电机功率密度高,容错性好,绕组端部短,且有利于实现模块化,加工方便。文献[16, 17]研究了一种新型轴向磁路的盘式横向磁通永磁电机,该电机融合了盘式电机和横向磁通永磁电机的优势。

PMSM-FSCW的结构参数之间高度耦合,给电机设计带来了一定的困难。面向机载雷达用的PMSM-FSCW,对电机体积、质量和转矩等指标要求较高,但目前关于设计参数对电机体积、质量和输出转矩的影响规律,却鲜有报道。本文通过建立分数槽集中绕组永磁电机的解析模型,将定子内外径、绕组匝数、定子齿宽和轭部厚度等参数作为输入量,将输出转矩、质量和损耗等指标作为输出量,分析了参数变化对电机性能的影响,并给出了相应参数的推荐值。设计并加工了一台45槽38极分数槽集中绕组永磁力矩电机。

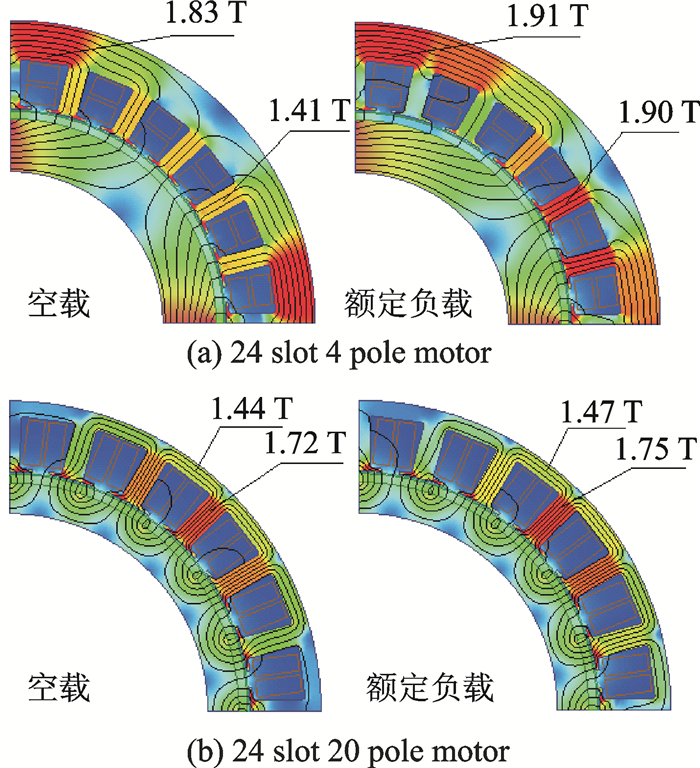

1 PMSM-FSCM的基本特征 1.1 磁场特性分析图 1为分数槽集中绕组电机和整数槽分布绕组电机的磁场分布,可以看出两者有如下区别:

|

图 1 分数槽和整数槽永磁电机的磁场对比 Figure 1 Magnetic field difference of PM motor with fractional slot and integ ral slot |

(1) 对于整数槽分布绕组电机,磁力线从永磁体发散后分别进入极下的多个定子齿中,在定子轭部重新汇聚,定子轭部磁通要大于齿部磁通;对于分数槽集中绕组电机,由于极槽数接近,磁力线从永磁体出发后进入极下的一个或两个定子齿中,定子轭部磁通约为齿部的二分之一。

(2) 整数槽绕组电机的电枢反应较强,分数槽集中绕组电机的电枢反应较弱。对比空载下定子齿部和轭部磁密,前者在额定负载下磁场有很大增加,而后者基本没有变化。这是因为整数槽绕组电机每个磁极跨越了6个定子槽,相应地磁路中有6个槽中线圈的磁势;而分数槽集中绕组电机磁路较短,磁路中仅串联了一个线圈。

1.2 设计参数分析根据分数槽集中绕组电机的磁路特点,在分析之前,对电机做出如下简化:

(1) 将电机磁路分为定子齿、定子轭、气隙等多段,将每段磁路截面各处磁密大小视为均匀分布,忽略槽口和极间漏磁的影响。

(2) 由于永磁材料磁导率与空气接近,因此电机的有效气隙长度为气隙长度加永磁体厚度;分数槽集中绕组电机中电枢反应较弱,铁心不易发生饱和,认为铁心磁阻相对气隙磁阻可以忽略不计。

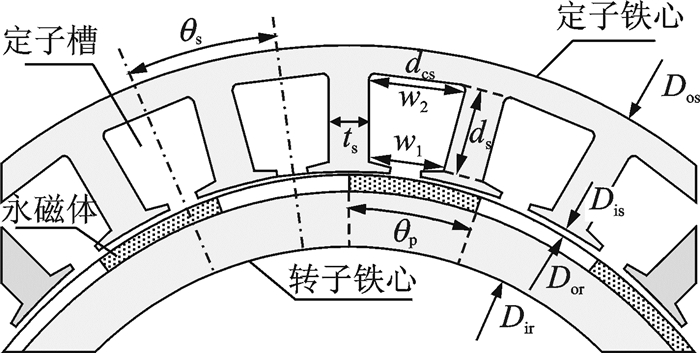

电机的基本结构和对应尺寸参数标注见图 2。

|

图 2 电机结构及其参数 Figure 2 Structure and parameters of motor |

电机的气隙磁密Bg1大小主要由永磁体厚度、气隙长度和卡特系数决定。设极对数为p,其气隙磁场分布表达式为

| $ B\left( \theta \right) = {B_{g1}}\cos p\left( {\theta + {\theta _{\rm{r}}}} \right) $ | (1) |

式中:θ为气隙位置, θr为转子位置。

对一个齿距下的气隙磁密进行积分,求得定子齿的磁通为

| $ {\mathit{\Phi }_{\rm{t}}}\left( {{\theta _{\rm{r}}}} \right) = \frac{1}{p}{k_{{\rm{w1}}}}{B_{{\rm{g1}}}}{D_{{\rm{is}}}}{L_{{\rm{ef}}}}{\mathop{{\rm cos}p}\nolimits} {\theta _{\rm{r}}} $ | (2) |

式中:kw1=sin(pπ/Z),Z为槽数。考虑到电机的端部效应,式中Lef为定子铁心的有效长度,其表达式为

| $ {L_{{\rm{ef}}}} = \left\{ {\begin{array}{*{20}{c}} {0.5 \cdot \left( {{L_{{\rm{is}}}} + {L_{{\rm{ir}}}}} \right)}&{{L_{{\rm{is}}}} \ne {L_{{\rm{ir}}}}}\\ {{L_{{\rm{is}}}} + 2\delta }&{{L_{{\rm{is}}}} \ne {L_{{\rm{ir}}}}} \end{array}} \right. $ | (3) |

式中Lis,Lir分别为定子轴向长度和转子轴向长度。

气隙磁密的设计取值固定,则定子齿部磁密大小与定子齿宽成反比,若设计定子齿部最大磁密为Bts,则对应定子齿宽ts为

| $ {t_{\rm{s}}} = \frac{{{k_{{\rm{w1}}}}}}{p}{D_{{\rm{is}}}} \cdot \left( {\frac{{{L_{{\rm{ef}}}}}}{{{k_{{\rm{is}}}}{L_{{\rm{is}}}}}} \cdot \frac{{{B_{{\rm{g1}}}}}}{{{B_{{\rm{ts}}}}}}} \right) $ | (4) |

定子轭部磁通最大值为每极磁通的一半,若设计定子轭部最大磁密为Bcs,则定子轭部厚度dcs为

| $ {d_{{\rm{cs}}}} = \frac{1}{{2p}}{D_{{\rm{is}}}} \cdot \left( {\frac{{{L_{{\rm{ef}}}}}}{{{k_{{\rm{is}}}}{L_{{\rm{is}}}}}} \cdot \frac{{{B_{{\rm{g1}}}}}}{{{B_{{\rm{cs}}}}}}} \right) $ | (5) |

为提高铁心利用率,应设计使定子齿部和轭部各处最大磁密相同,此时电机轭部厚度约比定子齿宽的一半略大,定子轭部厚度一般可取齿宽的0.55~0.65倍。

分数槽集中绕组电机的槽形通常设计为梯形槽,则该梯形槽的上下底宽和高满足以下几何关系

| $ \left\{ \begin{array}{l} {D_{{\rm{os}}}} = {D_{{\rm{is}}}} + 2\left( {{d_{{\rm{os}}}} + {d_{\rm{s}}} + {d_{{\rm{cs}}}}} \right)\\ {\rm{ \mathsf{ π} }}\left( {{D_{{\rm{is}}}} + 2{d_{{\rm{os}}}}} \right) = \left( {{t_{\rm{s}}} + {w_1}} \right)Z\\ {\rm{ \mathsf{ π} }}\left( {{D_{{\rm{os}}}} - 2{d_{{\rm{cs}}}}} \right) = \left( {{t_{\rm{s}}} + {w_2}} \right)Z \end{array} \right. $ | (6) |

式中:w1,w2分别为梯形槽的上底宽和下底宽; ds为定子齿的长度; dos为定子齿极靴厚度。根据以上关系可求得梯形槽的上下底宽及齿高分别为

| $ \left\{ \begin{array}{l} {w_1} = \frac{{\rm{ \mathsf{ π} }}}{Z}\left[ {{D_{{\rm{is}}}}\left( {1 - \frac{{Z{k_{{\rm{w1}}}}}}{{p{\rm{ \mathsf{ π} }}}} \cdot \frac{{{L_{{\rm{ef}}}}}}{{{k_{{\rm{is}}}}}} \cdot \frac{{{B_{{\rm{g1}}}}}}{{{B_{{\rm{ts}}}}}}} \right) + 2{d_{{\rm{os}}}}} \right]\\ {w_2} = \frac{{\rm{ \mathsf{ π} }}}{Z}\left[ {{D_{{\rm{os}}}} - {D_{{\rm{is}}}}\left( {\frac{1}{p} \cdot \frac{{{L_{{\rm{ef}}}}}}{{{k_{{\rm{is}}}}{L_{{\rm{is}}}}}} \cdot \frac{{{B_{{\rm{g1}}}}}}{{{B_{{\rm{cs}}}}}} + } \right.} \right.\\ \;\;\;\;\;\;\;\left. {\left. {\frac{{Z{k_{{\rm{w1}}}}}}{{p{\rm{ \mathsf{ π} }}}}\frac{{{L_{{\rm{ef}}}}}}{{{k_{{\rm{is}}}}{L_{{\rm{is}}}}}} \cdot \frac{{{B_{{\rm{g1}}}}}}{{{B_{{\rm{ts}}}}}}} \right)} \right]\\ {d_{\rm{s}}} = \frac{Z}{{2{\rm{ \mathsf{ π} }}}}\left( {{w_2} - {w_1}} \right) \end{array} \right. $ |

单个梯形槽的面积计算得

| $ {A_{\rm{s}}} = \frac{{{\rm{ \mathsf{ π} }}D_{{\rm{os}}}^2}}{{4Z}}\left[ {a{{\left( {\frac{{{D_{{\rm{is}}}}}}{{{D_{{\rm{os}}}}}}} \right)}^2} - 2b\left( {\frac{{{D_{{\rm{is}}}}}}{{{D_{{\rm{os}}}}}}} \right) + 1 - \frac{{{\delta _1}}}{{D_{{\rm{os}}}^2}}} \right] $ | (7) |

式中系数分别为

| $ \left\{ \begin{array}{l} a = {\left( {\frac{1}{p} \cdot \frac{{{L_{{\rm{ef}}}}}}{{{k_{{\rm{is}}}}{L_{{\rm{is}}}}}} \cdot \frac{{{B_{{\rm{g1}}}}}}{{{B_{{\rm{cs}}}}}} + \frac{{Z{k_{{\rm{w1}}}}}}{{p{\rm{ \mathsf{ π} }}}} \cdot \frac{{{L_{{\rm{ef}}}}}}{{{k_{{\rm{is}}}}{L_{{\rm{is}}}}}} \cdot \frac{{{B_{{\rm{g1}}}}}}{{{B_{{\rm{ts}}}}}}} \right)^2} - \\ \;\;\;\;\;\;\;{\left( {1 - \frac{{Z{k_{{\rm{w1}}}}}}{{p{\rm{ \mathsf{ π} }}}} \cdot \frac{{{L_{{\rm{ef}}}}}}{{{k_{{\rm{is}}}}{L_{{\rm{is}}}}}} \cdot \frac{{{B_{{\rm{g1}}}}}}{{{B_{{\rm{ts}}}}}}} \right)^2}\\ b = \frac{1}{p} \cdot \frac{{{L_{{\rm{ef}}}}}}{{{k_{{\rm{is}}}}{L_{{\rm{is}}}}}} \cdot \frac{{{B_{{\rm{g1}}}}}}{{{B_{{\rm{cs}}}}}} + \frac{{Z{k_{{\rm{w1}}}}}}{{p{\rm{ \mathsf{ π} }}}} \cdot \frac{{{L_{{\rm{ef}}}}}}{{{k_{{\rm{is}}}}{L_{{\rm{is}}}}}} \cdot \frac{{{B_{{\rm{g1}}}}}}{{{B_{{\rm{ts}}}}}}\\ {\delta _1} = 4\left[ {d_{{\rm{os}}}^2 + {D_{{\rm{is}}}}{d_{{\rm{os}}}}\left( {1 - \frac{{Z{k_{{\rm{w1}}}}}}{{p{\rm{ \mathsf{ π} }}}} \cdot \frac{{{L_{{\rm{ef}}}}}}{{{k_{{\rm{is}}}}{L_{{\rm{is}}}}}} \cdot \frac{{{B_{{\rm{g1}}}}}}{{{B_{{\rm{ts}}}}}}} \right)} \right] \end{array} \right. $ |

式中最后一项δ1/Dos2与前3项相比相对较小,忽略该项,并不会使计算结果产生较大误差。

若已知导线外径d2,铜心直径d1,电机槽满率ηs,则可求取单个槽中全部导线的截面积与槽面积的比值,记作kcu,则电机电负荷为

| $ {K_{\rm{s}}} = \frac{{{D_{{\rm{os}}}}{k_{{\rm{cu}}}}{J_{{\rm{rms}}}}}}{4}\frac{{a{{\left( {\frac{{{D_{{\rm{is}}}}}}{{{D_{{\rm{os}}}}}}} \right)}^2} - 2b\left( {\frac{{{D_{{\rm{is}}}}}}{{{D_{{\rm{os}}}}}}} \right) + 1}}{{\frac{{{D_{{\rm{is}}}}}}{{{D_{{\rm{os}}}}}}}} $ | (8) |

式中:Jrms为导线电流密度。由此可得输出转矩为

| $ \begin{array}{l} {T_{\rm{e}}} = \frac{{\sqrt 2 }}{4}{\rm{ \mathsf{ π} }}{k_{{\rm{w1}}}}\left( {D_{{\rm{is}}}^2{L_{{\rm{ef}}}}} \right){B_{{\rm{g1}}}}{K_{\rm{s}}} = \\ \;\;\;\;\;\;\frac{{\sqrt 2 }}{{16}}{\rm{ \mathsf{ π} }}{k_{{\rm{w1}}}}{k_{{\rm{cu}}}}\left[ {a{{\left( {\frac{{{D_{{\rm{is}}}}}}{{{D_{{\rm{os}}}}}}} \right)}^3} - 2b{{\left( {\frac{{{D_{{\rm{is}}}}}}{{{D_{{\rm{os}}}}}}} \right)}^2} + \frac{{{D_{{\rm{is}}}}}}{{{D_{{\rm{os}}}}}}} \right] \cdot \\ \;\;\;\;\;\;\left( {D_{{\rm{os}}}^3{L_{{\rm{ef}}}}} \right){B_{{\rm{g1}}}}{J_{{\rm{rms}}}} \end{array} $ | (9) |

根据电机结构,求得定子铁心、绕组、永磁体和转子铁心的质量分别为

| $ \left\{ \begin{array}{l} {m_{{\rm{stator}}}} = \frac{{\rm{ \mathsf{ π} }}}{4}{k_{{\rm{is}}}}{\rho _{{\rm{Fe}}}}\left[ {2b \cdot \frac{{{D_{{\rm{is}}}}}}{{{D_{{\rm{os}}}}}} - \left( {a + 1} \right){{\left( {\frac{{{D_{{\rm{is}}}}}}{{{D_{{\rm{os}}}}}}} \right)}^2}} \right]D_{{\rm{os}}}^2{L_{{\rm{is}}}}\\ {m_{{\rm{winding}}}} = \frac{{\rm{ \mathsf{ π} }}}{4}{k_{{\rm{cu}}}}{\rho _{{\rm{Cu}}}}\left[ {a{{\left( {\frac{{{D_{{\rm{is}}}}}}{{{D_{{\rm{os}}}}}}} \right)}^2} - 2b\left( {\frac{{{D_{{\rm{is}}}}}}{{{D_{{\rm{os}}}}}}} \right) + 1} \right] \cdot \\ \;\;\;\;\;\;\;D_{{\rm{os}}}^2\left( {{L_{{\rm{is}}}} + {L_{{\rm{end}}}}} \right)\\ {m_{{\rm{magnet}}}} = {\rm{ \mathsf{ π} }}{\rho _{{\rm{Mag}}}}\left( {{D_{{\rm{or}}}}{h_{\rm{m}}} + h_{\rm{m}}^2} \right){l_{{\rm{ir}}}}\\ {m_{{\rm{rotor}}}} = \frac{{\rm{ \mathsf{ π} }}}{4}{\rho _{{\rm{Fe}}}}\left[ {{{\left( {1 - \frac{{2{h_{\rm{m}}}}}{{{D_{{\rm{or}}}}}}} \right)}^2} - {{\left( {\frac{{{D_{{\rm{ir}}}}}}{{{D_{{\rm{or}}}}}}} \right)}^2}} \right]D_{{\rm{or}}}^2{L_{{\rm{ir}}}} \end{array} \right. $ | (10) |

结合式(9,10)可知,在其他参数不变时,电机输出转矩与定子外径的三次方成正比,电机质量与定子外径的平方成正比。

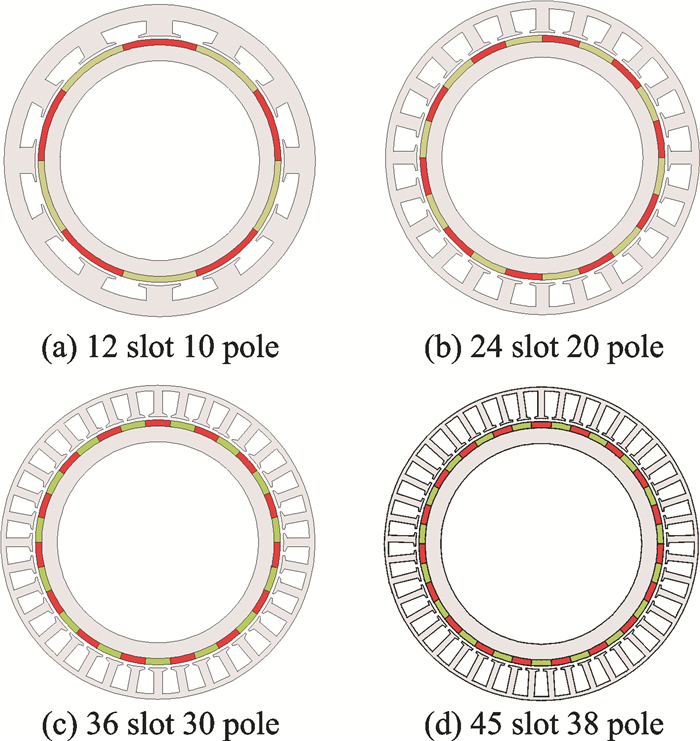

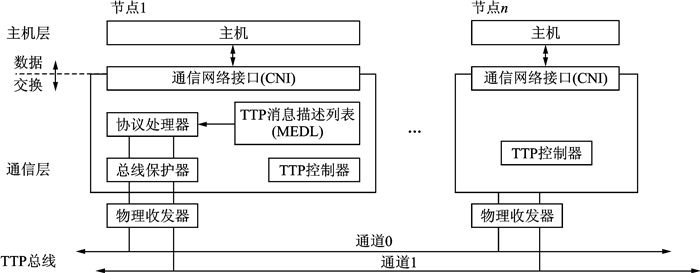

2 设计参数对电机性能的影响 2.1 极对数为研究极对数对电机性能的影响,选择12槽10极、24槽20极、36槽30极和45槽38极4种结构进行研究,见图 3。

|

图 3 不同极槽配合的电机结构 Figure 3 Structure of motors with different pole-slot combinations |

从图 3可以看出,电机定子轭部厚度随着电机极对数的增加而减小,使得槽的总面积增加,从而能够安放更多的绕组。4种电机的基本参数如表 1所示,为使计算结果具有可比性,电机的内外径、槽满率和电流密度等均相同,电机性能见表 2。

| 表 1 电机设计参数 Table 1 Motor parameters |

| 表 2 电机性能指标 Table 2 Motor performance index |

由表 1,2可以看出,随着电机极对数的增加,电机的输出转矩上升而质量随之下降,转矩密度得到较大提升。同时,相对于铁损,铜损占比也逐步提高。

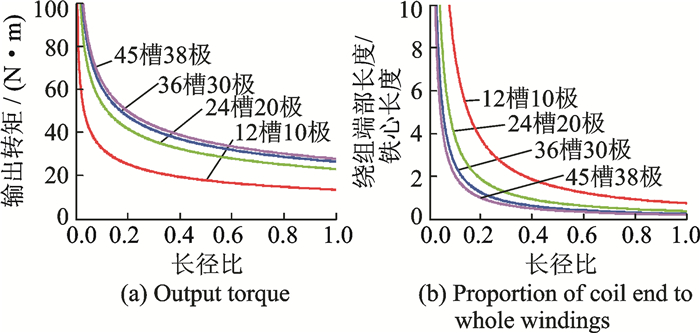

2.2 长径比定义电机定子铁心轴长与定子外径的比值为电机长径比,即

| $ \lambda = \frac{{{L_{{\rm{is}}}}}}{{{D_{{\rm{os}}}}}} $ |

结合电机输出转矩(式(9))和电机质量(式(10))可以看出,在电机质量不变的前提下,缩短电机的长径比可以提高输出转矩。以上述4种结构的电机为研究对象,保持其定子外径和铁心轴长满足:Dos2×Lis=2.0×106 m3,电机裂比满足:Dis/Dos=0.8,不同长径比下的输出转矩见图 4。

|

图 4 长径比对电机性能的影响 Figure 4 Influence of length diameter ratio on motor performance |

可以看出,绕组端部所占的比例随长径比的增加而减小,绕组端部所占比例过高会导致电机损耗过大;同时,提高电机的极槽数可以有效减少电机绕组端部所占的比例。综合电机转矩密度和电机绕组端部所占比例两个方面考虑,长径比应选择在0.2~0.4之间。

2.3 裂比定义电机定子内径与外径的比值为电机的裂比,即

| $ \gamma = \frac{{{D_{{\rm{is}}}}}}{{{D_{{\rm{os}}}}}} $ |

当电机定子外径不变时,裂比的大小决定电机定转子的分界面,从图 5可以看出,当电机裂比发生变化时带来的影响有:(1)随着定子裂比的增大,导致永磁体增大,进而每极磁通增大;(2)随着定子裂比的增大,导致定子槽面积减小。

|

图 5 裂比对电机结构的影响 Figure 5 Influence of split ratio on structure of motor |

裂比的变化对电机相关参数的影响较为复杂,难以直接得出对电机转矩、质量等性能的影响。从式(9,10)可知,电机输出转矩是关于定子裂比的三次函数,电机质量则是关于裂比的二次函数。

图 6为电机输出转矩、质量以及转矩密度随裂比的变化曲线,所选电机参数与表 1中一致,可以看出电机的转矩密度(单位质量的输出转矩)随定子裂比先增大后减小。为使电机转矩密度最大,则定子裂比宜在0.6~0.8范围内选择。

|

图 6 裂比对电机性能的影响 Figure 6 Influence of split ratio on motor |

2.4 磁密系数

定义电机空载时定子铁心磁密最大值与气隙磁密基波幅值的比值为电机的磁密系数,即

| $ \chi = \frac{{{B_{{\rm{ts}}}}}}{{{B_{{\rm{g1}}}}}} $ |

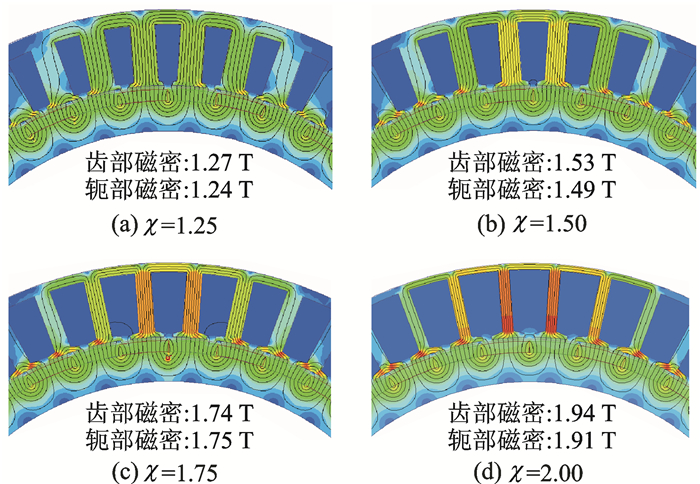

图 7是不同磁密系数下的磁密云图:(1)从电负荷的角度来看,磁密系数设计值越大,电机定子齿宽和轭部厚度越小,定子槽面积越大,电负荷越大; (2)从磁场的角度来看,电机定子铁心材料的磁导率并非无穷大,当磁密系数设计值增加到一定程度时,绕组磁链会因定子铁心磁饱和而下降。

|

图 7 不同磁密系数下电机的磁密云图 Figure 7 Magnetic field distribution at different flux density ratios |

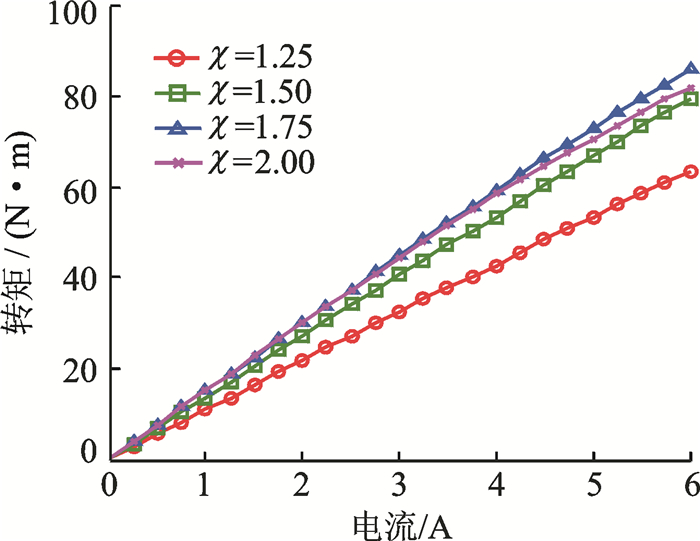

在表 1中45槽38极电机的基础上,改变电机定子齿宽和轭部厚度,仿真了4种不同磁密系数下的电机输出转矩,如图 8所示。

|

图 8 磁密系数对电机输出转矩的影响 Figure 8 Influence of flux density ratio on torque of motor |

整体上看,磁密系数越大,电负荷越大,进而电机输出转矩越大,但是当磁密系数为2.00时,由于磁路饱和的影响,电机的输出转矩反而有所下降。为使输出转矩最大,磁密系数宜选择在1.75左右,此时气隙磁密基波约为1.0 T,铁心磁密最大值约为1.75 T。与传统上的经验设计值相一致。

综上所述,随磁密系数增大时,输出转矩先增大后减小,表明磁密系数不宜过小或过大。磁密系数过小会导致铁磁材料的利用率过低,同时由于定子齿部和轭部的宽度过大,导致槽面积过小,从而使电机输出转矩偏小。磁密系数过大会导致电机铁心磁密饱和,使得电机的过载能力变差,同时电机输出转矩偏小。

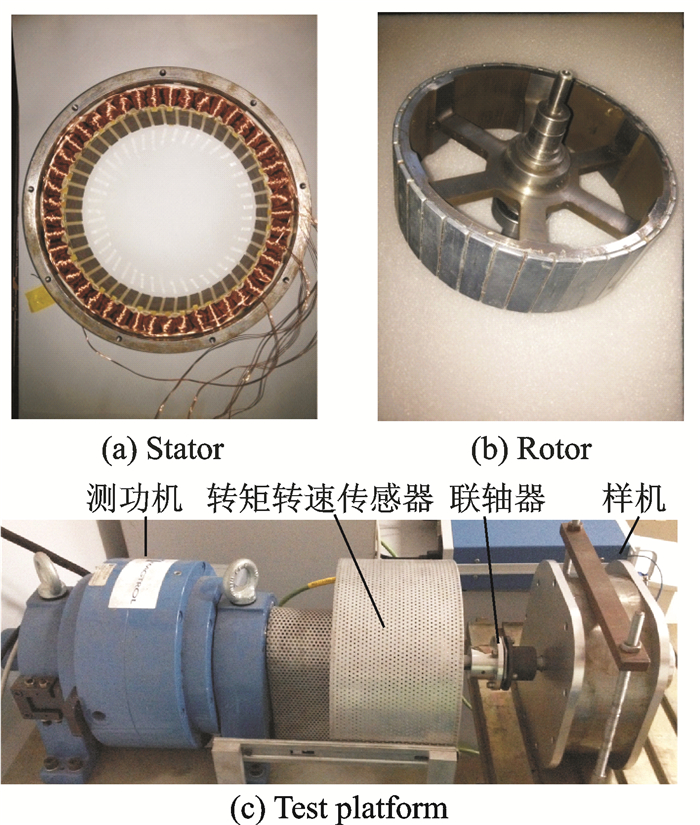

3 样机设计与实验根据前文对PMSM-FCSM的研究,设计并制造了一台45槽38极样机。表 3给出了电机的基本参数,与表 1相比,绕组匝数有所不同。图 9中分别为样机及其测试平台。

| 表 3 样机基本参数 Table 3 Prototype parameters |

|

图 9 样机及测试平台 Figure 9 Prototype and test platform |

样机通过联轴器与测功机同轴连接,测功机选用Magtrol公司生产的1PB115-1S型磁粉测功机,最大加载转矩可达100 N·m;转矩转速传感器型号为TM311/431。电机的测试结果如图 10所示,可以看出:(1)输出转矩随电流变化的线性度较好; (2)恒功率区较宽。

|

图 10 实验测试结果 Figure 10 Experimental results of prototype |

4 结论

通过对分数槽集中绕组电机极对数、长径比、裂比和磁密系数等参数的研究,得到如下结论:

(1) 提高电机极对数,能够使电机每极磁通减小,使定转子轭部厚度大大减小,从而影响电机的转矩密度。

(2) 电机输出转矩与定子外径的三次方成正比,而电机质量与定子外径平方成正比;绕组端部所占的比例与长径比成反比。综合转矩密度和绕组端部所占比例两个方面,长径比宜在0.2~0.4范围内选择。

(3) 电机输出转矩是关于定子裂比的三次函数,电机质量则是关于定子裂比的二次函数。随定子裂比的增加,转矩密度先增大后减小。为使电机的转矩密度最大,定子裂比宜在0.6~0.8范围内选择。

(4) 电机磁密系数不宜过小或过大。磁密系数过小会导致铁磁材料的利用率过低,同时定子齿部和轭部的宽度过大导致槽空间过小;磁密系数过大会导致铁心磁密饱和,电机过载能力变差。随磁密系数的增加,输出转矩先增大后减小,为使输出转矩最大,磁密系数宜选择在1.75附近。

| [1] |

丁树业, 崔广慧.

PWM变频器供电的感应电机传热特性[J]. 南京航空航天大学学报, 2016, 48(1): 122–129.

DING Shuye, CUI Guanghui. Charateristics of heat transfer for induction motor supplied by PWM converter[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2016, 48(1): 122–129. |

| [2] |

沈绍博, 李涛, 祖晖, 等.

带扰动观测器的永磁同步电机非线性预测跟踪控制[J]. 南京航空航天大学学报, 2015, 47(3): 367–371.

SHEN Shaobo, LI Tao, ZU Hui, et al. Nonliear predictive tracking controller for permanent magnet synchronous motor with disturbance observer[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2015, 47(3): 367–371. |

| [3] |

王凤翔.

永磁电机在风力发电系统中的应用及其发展趋向[J]. 电工技术学报, 2012, 27(3): 12–24.

WANG Fengxiang. Application and development tendency of PM machines in wind power generation system[J]. Transactions of China Electrotechnical Society, 2012, 27(3): 12–24. |

| [4] |

WANG J, YUAN X, ATALLAH K.

Design optimization of a surface-mounted permanent-magnet motor with concentrated windings for electric vehicle applications[J]. IEEE Transactions on Vehicular Technology, 2013, 62(3): 1053–1064.

DOI:10.1109/TVT.2012.2227867

|

| [5] |

EL-REFAIE A M, ALEXANDER J P, GALIOTO S, et al.

Advanced high-power-density interior permanent magnet motor for traction applications[J]. IEEE Transactions on Industry Applications, 2014, 50(5): 3235–3248.

DOI:10.1109/TIA.2014.2305804

|

| [6] |

BIANCHI N, BOLOGNANI S, PRE M D, et al.

Design considerations for fractional-slot winding configurations of synchronous machines[J]. IEEE Transactions on Industry Applications, 2006, 42(4): 997–1006.

DOI:10.1109/TIA.2006.876070

|

| [7] |

ISHAK D, ZHU Z Q, HOWE D.

Comparison of PM brushless motors, having either all teeth or alternate teeth wound[J]. IEEE Transactions on Energy Conversion, 2006, 21(1): 95–103.

DOI:10.1109/TEC.2005.853765

|

| [8] |

KIM H, KIM D, HONG J.

Characteristic analysis for concentrated multiple-layer winding machine with optimum turn ratio[J]. IEEE Transactions on Magnetics, 2014, 50(2): 789–792.

DOI:10.1109/TMAG.2013.2279100

|

| [9] |

CROS J, VIAROUGE P.

Synthesis of high performance PM motors with concentrated windings[J]. IEEE Transactions on Energy Conversion, 2002, 17(2): 248–253.

DOI:10.1109/TEC.2002.1009476

|

| [10] |

卢琴芬, 程传莹, 叶云岳, 等.

每极分数槽永磁直线电机的槽极数配合研究[J]. 中国电机工程学报, 2012, 32(36): 68–74.

LU Qinfen, CHENG Chuanying, Ye Yunyue, et al. Slot/pole number combination research of PM linear motors with fractional slots per pole[J]. Proceedings of the CSEE, 2012, 32(36): 68–74. |

| [11] |

朱智平, 章黎明, 陈方红.

分数槽集中绕组无刷直流电动机绕组结构对比[J]. 微特电机, 2012, 40(6): 75–76.

ZHU Zhiping, ZHANG Liming, CHEN Fanghong. Winding configuration comparison of brushless DC motor with fractional-slot concentrated windings[J]. Small & Special Electrical Machines, 2012, 40(6): 75–76. |

| [12] |

SENOL S, USTUN O. Design, analysis and implementation of a subfractional slot concentrated winding BLDCM with unequal tooth widths[C]//IECON 2011-37th Annual Conference on IEEE Industrial Electronics Society. Melbourne, VIC, Australia: IEEE, 2011, 6854(5): 1807-1812. |

| [13] |

彭兵, 夏加宽, 董婷, 等.

不等齿宽提高多槽少极隔齿隔相绕组永磁电机转矩的方法[J]. 中国电机工程学报, 2012, 32(S): 242–248.

PENG Bing, XIA Jiakuan, DONG Ting. Torque improvement method of unequal tooth widths in permanent magnet motors with multiple slots and few poles and different phase windings wound on alternate teeth[J]. Proceedings of the CSEE, 2012, 32(S): 242–248. |

| [14] |

SPARGO C M, MECROW B C, WIDMER J D. Application of fractional slot concentrated windings to synchronous reluctance machines[C]//2013 IEEE International Electric Machines & Drives Conference (IEMDC). Chicago, USA: IEEE, 2013: 618-625. |

| [15] |

SPARGO C M, MECROW B C, WIDMER J D.

Application of fractional-slot concentrated windings to synchronous reluctance motors[J]. IEEE Transactions on Industry Applications, 2015, 51(2): 1446–1455.

DOI:10.1109/TIA.2014.2341733

|

| [16] |

CAPPONI F G, DONATO D, RIVELLINI G A, et al.

Fractional-slot concentrated-winding axial-flux permanent-magnet machine with tooth-wound coils[J]. IEEE Transactions on Industry Applications, 2014, 50(4): 2446–2457.

DOI:10.1109/TIA.2013.2295432

|

| [17] |

宫晓, 徐衍亮, 冯开杰.

新型盘式横向磁通永磁电机及其空载电动势波形的解析计算[J]. 电工技术学报, 2014, 29(7): 77–82.

GONG Xiao, XU Yanliang, FENG Kaijie. A novel disc transverse-flux permanent magnet machine and analytical expression of its no-load EMF waveform[J]. Transactions of China Electrotechnical Society, 2014, 29(7): 77–82. |

2018, Vol. 50

2018, Vol. 50