为提高飞机速度、航程和寿命等性能,碳纤维复合材料(Carbon fiber reinforced plastic, CFRP)和钛合金(Titanium alloy, Ti)等高性能材料在飞机制造中的使用比例越来越高。如空客A380和波音787客机的复合材料用量都达到50%以上[1]。军机如F22“猛禽”等,也大量使用复合材料来提高其作战性能。在飞机装配时,通常将碳纤维复合材料与起支撑作用的钛合金零件通过铆钉或螺栓连接在一起,形成叠层结构[2],这需要加工大量高精度的连接孔[3]。因此叠层板钻孔成为航空制造业研究的热点之一。

碳纤维复合材料和钛合金具有高比强度和比刚度、高抗腐蚀性和抗疲劳性等优秀性能,但都属于难加工材料。碳纤维复合材料在钻孔过程中易出现撕裂、毛刺和分层等加工缺陷,其较高的耐磨性和碎屑颗粒的磨蚀性会导致刀具过快磨损[2]。钛合金强度高、导热性差且钻孔温度高,其高温螺旋带状切屑,在钻杆螺旋槽与成孔壁形成的高速空间内积聚、摩擦并排出,会对成孔孔壁造成划伤与热损伤,影响成孔质量。为提高叠层材料的钻孔效率,降低装配误差,通常使用一个钻头一次性完成。但两种材料的机械加工性能差异很大,需要针对每一种材料的特性采用不同的加工参数,这对叠层板一次性钻孔加工技术提出了空前的挑战。

CFRP/Ti叠层板钻孔难题吸引了很多学者进行了大量研究。文献[4]使用高速钢和含钴高速钢钻头对CFRP/Ti叠层板进行了钻孔试验,认为钛合金导热性较差,引起了碳纤维层的热损伤。文献[5]等在CFRP/Ai叠层板钻孔试验中发现,较长的金属切屑导致复合材料层孔道表面质量降低。GHASSEMIEH[6]对叠层板钻孔质量进行研究,发现孔的表面粗糙度随着进给增大而降低。南成根等[7]设计了正交钻孔试验,分析了切削参数和钛合金切屑对碳纤维层的影响,证明高温、高硬度钛合金切屑导致碳纤维层孔径变大和入口撕裂。

从上述研究可知,如何降低切屑影响是叠层板钻孔技术的发展方向。文献[8]对比了低频振动(振幅0.01~0.2 mm,频率1.5/rev)辅助钻孔和传统钻孔,发现低频振动可降低钛合金钻孔温度,减少刀具的磨损。KUO等[9]通过对CFRP/Ai叠层板进行钻孔试验发现,振动辅助钻孔技术在钻孔质量和刀具磨损等方面有显著效果。DENKENA B[10]等将螺旋铣技术应用于叠层板钻孔,研究了不同工艺参数对加工品质的影响。秦旭达等[11]对比螺旋铣与传统钻孔,发现钛合金螺旋铣孔的圆度和表面粗糙度明显优于传统钻孔,而传统钻孔的孔径偏差要好于螺旋铣孔。

综上所述,目前国内的研究主要集中在切削参数对叠层钻孔质量的影响,以及螺旋铣技术的研究。螺旋铣技术可改进成孔阶段切削与排屑条件,但必然依赖初孔的形成,且小直径铣刀的刚度较小,很难保证成孔的圆柱度,还会影响加工效率。法国的“Mitis”低频振动辅助钻孔系统已经引进国内,但考虑到航空工业的军民融合特征,其加工技术不能完全依赖国外。旋转超声辅助切削在单一材料加工上已经体现出其优势,但在CFRP/Ti叠层板钻孔方面尚无相关研究。并且上述研究都是针对机床加工开展的,难以适应复杂的飞机装配现场环境。

为适应国内军机装配过程中飞机翼展短、曲面结构复杂和操作空间小等特点,本团队自主研发了一台具有独立旋转和进给机构的小型超声-低频振动辅助钻孔试样机,开展了普通钻孔(Conventional drilling,CD)、旋转超声辅助钻孔(Rotary ultrasonic assisted drilling,RUAD)和轴向低频振动辅助钻孔(Low frequency vibration assisted drilling,LFVAD)3种方式的叠层板钻孔对比实验,在切屑温度、钻孔质量和入口损伤等方面进行了研究,并通过观察切屑形态和建立入口处切屑的受力模型,对损伤机理进行了探索,为下一步发展具有我国知识产权的便携式叠层材料钻孔工具提供了依据。

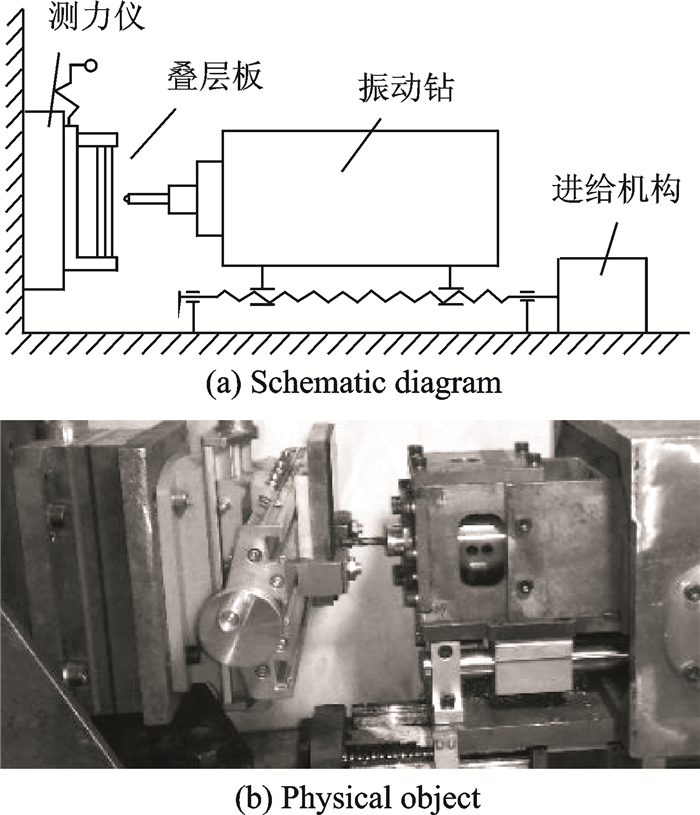

1 试验研究 1.1 试验设备及材料试验加工设备为超声-低频振动辅助钻孔设备,该设备主轴转速最高为3 000 r/min,轴向可实现超声振动(振幅10 μm,频率20 000 Hz)和低频振动(振幅0.1 mm,频率50 Hz),设备如图 1所示。刀具选择直径为6 mm的无镀层K10钨钢整体硬质合金钻头,钻顶角为130°,螺旋角为25°,如图 2所示。

|

图 1 振动钻孔设备 Figure 1 Equipment of vibration assisted drilling |

|

图 2 K10硬质合金钻头 Figure 2 Tungsten carbide drill bit (K10) |

试验材料采用CFRP/Ti叠层形式,从CFRP层钻入可以减少其分层缺陷发生[2]。CFRP板由东丽公司生产的T700型碳纤维与国产双马来酰胺树脂组成,厚度为3 mm,钛合金牌号为Ti6Al4V,厚度10 mm,两者尺寸均为100 mm×100 mm。CFRP和钛合金材料的主要性能参数如表 1,2所示。

| 表 1 碳纤维复合材料主要性能参数 Table 1 Main performance parameters of CFRP |

| 表 2 钛合金主要性能参数 Table 2 Main performance parameters of titanium alloy |

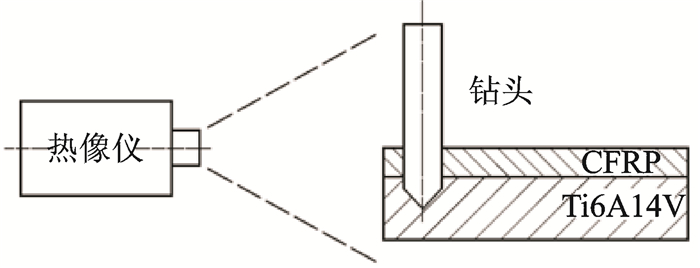

使用FLIR T1040高清红外热像仪采集钻孔入口处的温度。为观察钛合金切屑对碳纤维层的热损伤,主要采集入口处排出的切屑温度。因此调整热成像仪镜头方向与钻孔方向垂直,摆放位置如图 3所示。

|

图 3 T1040高清红外热像仪摆放位置 Figure 3 Placement of T640 thermal infrared imager |

1.2 试验方案

本文主要研究旋转超声和低频振动辅助加工对CFRP/Ti叠层板钻孔质量的影响,尤其是研究钛合金切屑对CFRP层的损伤。因此在CFRP层钻孔时,采用统一参数,转速N1为2 000 r/min,进给量f1为0.025 mm/r,先进行CFRP单一材料钻孔,再进行叠层板钻孔。在钛合金层钻孔时,采用了1种转速N2, 4种进给量f2和3种加工方式,总计13种试验,试验参数见表 3,试验重复次数为2次。钻孔开始时,以参数N1和f1对CFRP层进行钻削,当钻尖达到距离材料分界面0.5 mm[7]时,将钻头退出并变换参数为N2和f2进行钛合金钻孔。

| 表 3 试验参数表 Table 3 Experiment parameters |

2 试验结果与讨论 2.1 钻孔方式对钛合金切屑的影响

为研究钛合金切屑对CFRP层的损伤情况,本文首先对3种加工方式下钛合金的切屑形态进行了观察。

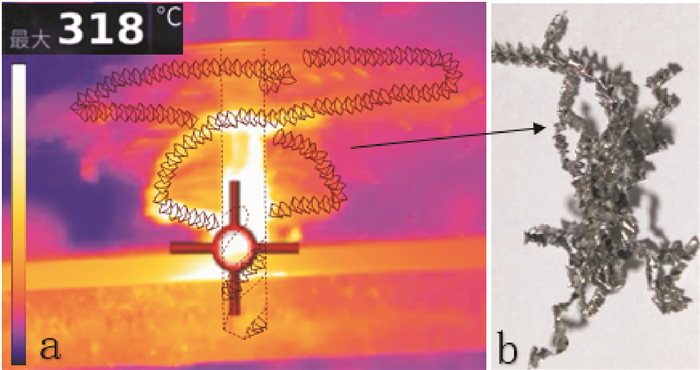

在进给量为0.03 mm/r时,普通钻孔过程中的钛合金切屑如图 4(a, b)所示(图中红色十字为热成像中的温度最高点)。可以看出,钛合金切屑为螺旋长条状,且存在严重的缠绕情况。这些长切屑受到钻头旋转的离心作用,但同时又被CFRP层已加工孔壁约束,会对CFRP层造成严重划伤和热损伤。

|

图 4 CD(N2=600 r/min, f2=0.03 mm/r) Figure 4 Conventional drilling(N2=600 r/min, f2=0.03 mm/r) |

旋转超声辅助钻孔下钛合金切屑明显短于普通钻孔的切屑,如图 5(a,b)所示。这说明超声振动使钛合金切屑产生微裂纹,降低了其强度,使切屑在钻头高速旋转的离心力和孔壁的相互作用下,发生断裂,缠绕情况明显减轻。较短的钛合金切屑也更易排出,对已加工CFRP层孔壁的损伤有所减少。

|

图 5 RUAD(N2=600 r/min, f2=0.03 mm/r) Figure 5 Rotary ultrasonic assisted drilling(N2=600 r/min, f2=0.03 mm/r) |

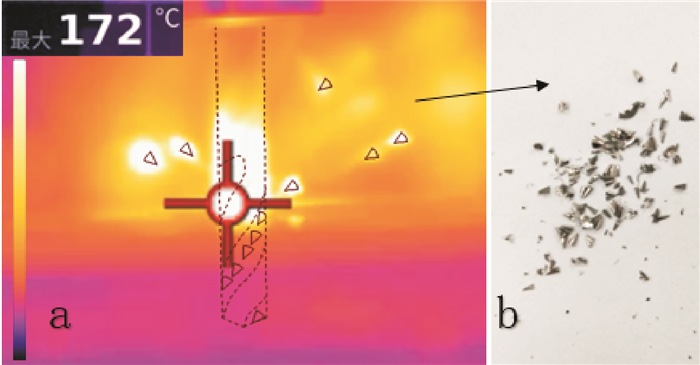

低频振动辅助钻孔下的切屑比较碎,没有发生堵塞和缠绕情况,且随着钻头旋转飞溅出去(图 6(a)),快速排出孔洞并带走热量,降低钻孔温度。通过收集到的钛合金切屑(图 6(b)),发现其在尺寸上明显小于普通钻孔和旋转超声辅助钻孔下的钛合金切屑,为扇形碎片状,说明低频振动辅助钻孔打断切屑的效果良好。

|

图 6 LFVAD (N2=600 r/min, f2=0.03 mm/r) Figure 6 Low frequency vibration assisted drilling(N2=600 r/min, f2=0.03 mm/r) |

2.2 进给量和钻孔方式对钻孔温度的影响

单一CFRP材料钻孔过程中采集到的温度平均为101.2 ℃,最高温度不超过120 ℃,该温度对CFRP层造成的损伤较小。

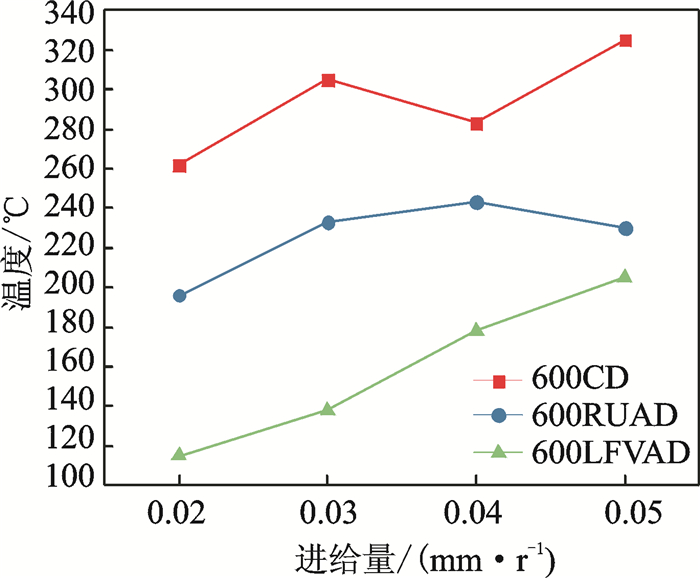

叠层板钻孔过程中,进给量和不同钻孔方式对钻孔出口处切屑温度的影响如图 7所示。随着进给量的增加,3种钻孔方式的钻孔温度均呈上升趋势,这是由于钻孔温度主要由刀具摩擦和材料变形产生,进给量的增加导致摩擦和变形量增大,切削温度升高。对比3种钻孔方式,普通钻孔入口处的温度,在不同进给量下,均为最高。在进给量为0.03 mm/r时,旋转超声辅助钻孔温度相对于普通钻孔降低了23.23%。低频振动辅助钻孔温度相比普通钻孔降低了45.87%。

|

图 7 钻孔入口处温度与加工参数的关系 Figure 7 Relationship between temperature and processing parameters |

2.3 钻孔方式对钻孔质量的影响

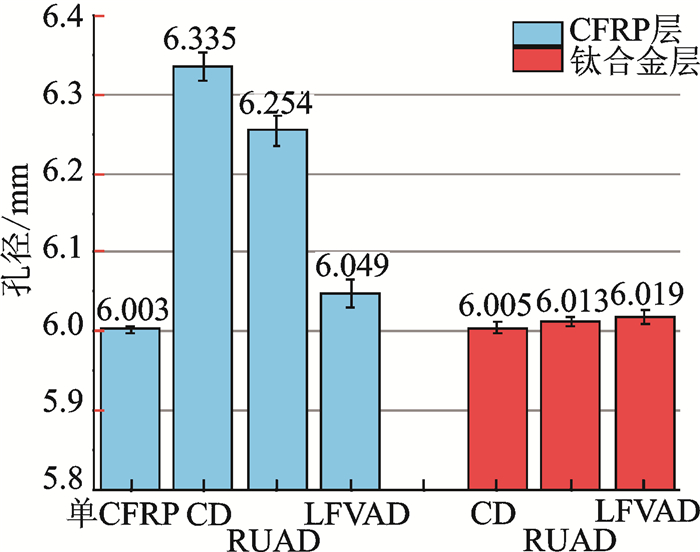

孔径是体现钻孔质量的重要标准之一,为减小误差,选取孔的中部进行直径测量,每个孔的直径取8次测量的平均值,并根据系统误差进行修正。进给量为0.03 mm/r时不同加工方式下的孔径如图 8所示。在单一CFRP材料钻孔时,孔径偏差很小,仅增大了3 μm,但在叠层板一次性钻孔时,孔径偏差较大,其中普通钻孔方式得到的CFRP层孔径增大至6.335 mm,因此CFRP层孔径的偏差主要是钛合金切屑的排出造成的。低频振动辅助钻孔得到的孔径为6.049 mm,相对于普通钻孔方式改善很大,说明低频振动打断钛合金切屑,可有效降低其对CFRP层的损伤。3种加工方式下得到的钛合金层孔径相差不大,均达到了IT9的要求。低频振动辅助钻孔得到的叠层板孔径均大于6 mm,推断为轴向振动引发了一定的径向振动,导致孔径变大。

|

图 8 3种钻孔方式下的孔径 Figure 8 Apertures under three drilling conditions |

使用东京精密SURFCOM NEX001SD-12表面粗糙度仪对孔内壁表面质量进行测量,取样长度为2 mm,取3次测量的平均值作为最终的表面粗糙度。表 4给出了进给量为0.03 mm/r时不同钻孔方式下孔壁表面粗糙度Ra的平均值。其中普通钻孔方式下CFRP层表面粗糙度明显大于单独CFRP材料钻孔,这也说明钛合金切屑对CFRP层孔壁表面质量有较大影响。超声辅助钻孔对表面质量有一定改善,低频振动辅助钻孔虽然轻微增大了CFRP层孔径,但明显降低了其表面粗糙度。

| 表 4 3种钻孔方式下的表面粗糙度 Table 4 Surface Roughness under three drilling conditions |

3种钻孔方式下的钛合金层孔壁的表面粗糙度均较低,振动辅助钻孔得到的孔壁表面质量较普通钻孔有较大提高,其中超声辅助钻孔下的孔壁表面质量最好。

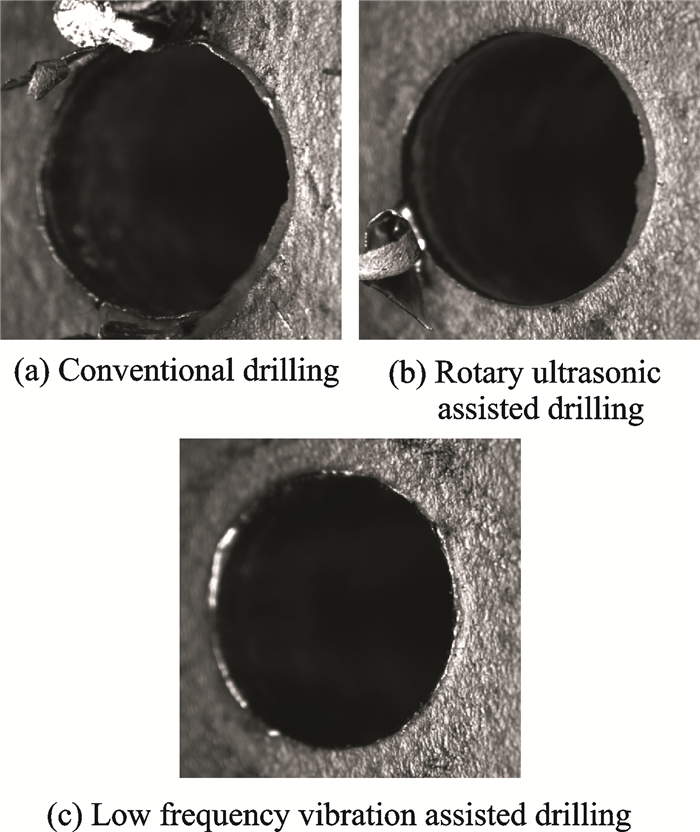

观察钛合金钻孔出口处可以发现,如图 9所示,在N2=600 r/min, f2=0.03 mm/r,传统钻孔下出口处存在比较严重的毛刺和翻边,并常常伴有钻帽;超声辅助钻孔下的出口毛刺高度有所降低;而低频振动辅助钻孔得到的钻孔出口毛刺明显降低,出口质量较好。

|

图 9 3种钻孔方式下的出口质量 Figure 9 Export qualities of three drilling conditions |

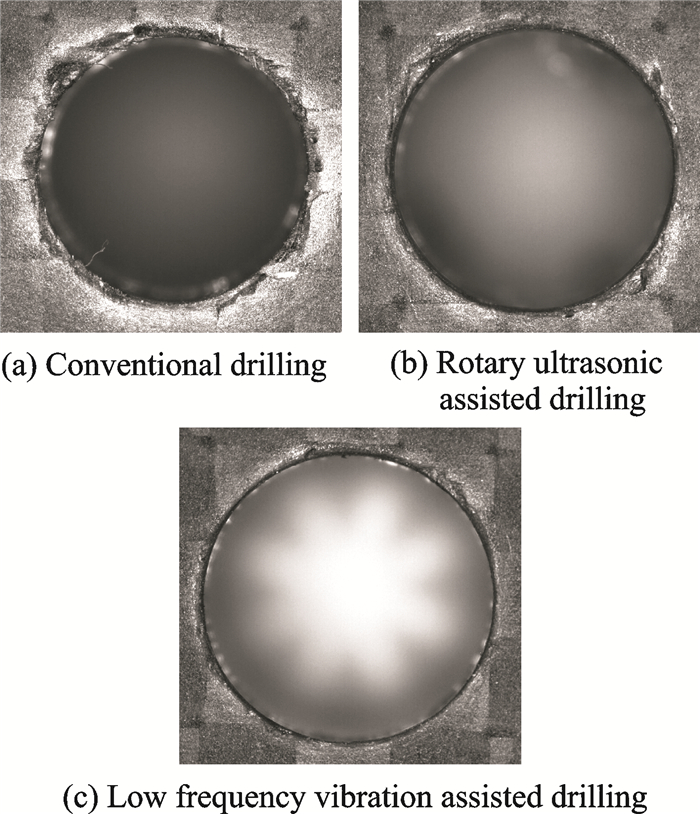

使用蔡司Smartzoom 5数码显微镜观察叠层板钻孔入口处的CFRP层损伤情况。如图 10所示,其中N2=600 r/min, f2=0.03 mm/r。普通钻孔入口处,CFRP层孔的边缘均存在明显的分层和撕裂现象,加工质量较差(图 10(a))。旋转超声辅助钻孔减少了CFRP层的损伤,仅有几处出现分层(图 10(b))。低频振动辅助钻孔入口处几乎没有损伤,孔边缘光滑无毛刺(图 10(c))。

|

图 10 3种钻孔方式下CFRP层损伤情况 Figure 10 Damages of CFRP-layer of three drilling conditions |

采用比直径法损伤因子[12]分析3种钻孔方式下CFRP入口处的损伤情况,表示为Fd=Dmax/D0,其中:Dmax为损伤区最大直径,D0为直径,分析结果见表 5。可见低频振动辅助钻孔下CFRP入口处的损伤因子值明显小于普通钻孔和超声辅助钻孔方式,对钻孔入口质量有明显提高。

| 表 5 3种钻孔方式下CFRP层入口的损伤因子 Table 5 Damage factor of entrances under three drilling conditions |

2.4 低频振动断屑和CFRP层入口损伤机理

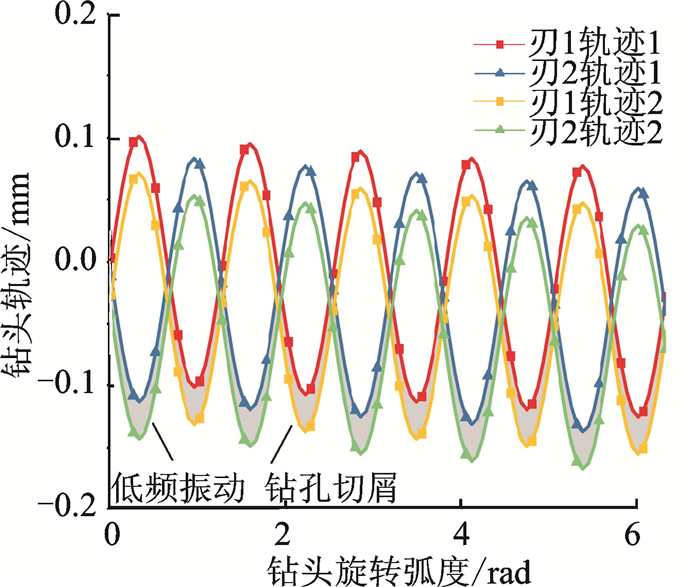

通过以上实验发现,低频振动可有效打断钛合金切屑,减少切屑对成孔的损伤。为研究低频振动断屑的原因,本文对低频振动钻孔下的刀具进给轨迹进行了研究。主要钻孔参数包括主轴转速N2,进给量f2,振动频率ν和振幅A,钻头切削刃数量n为2,则钻头两刃相位相差π。为简化计算过程,将刀具振动曲线假设为正弦曲线,则两个切削刃进给轨迹zn(θ)分别可表示为

| $ {z_1}(\theta ) =-\frac{{{f_2} \cdot \theta }}{{2{\rm{ \mathsf{ π} }}}} + A{\rm{sin}}\left( {\frac{{60\nu \cdot \theta }}{N}} \right) $ | (1) |

| $ {z_2}(\theta ) =-\frac{{{f_2} \cdot (\theta + {\rm{ \mathsf{ π} }})}}{{2{\rm{ \mathsf{ π} }}}} + A{\rm{sin}}\left( {\frac{{60\nu \cdot (\theta + {\rm{ \mathsf{ π} }})}}{N}} \right) $ | (2) |

通过该方程可以画出低频振动辅助钻孔时(N2=600 r/min,f2=0.03 mm/r,ν=50 Hz,A=0.1 mm),钻头两个切削刃在刀具旋转两周过程中的轨迹图,如图 11所示。在钻头旋转1周的过程中,切削刃1产生了5次不连续的切削,切削刃2与其相间产生了另外5次切削,切屑形状如图 11中灰色阴影所示。与普通钻孔固定厚度的长切屑不同,低频振动辅助钻孔得到的切屑厚度最大值为0.03 mm,长度约为2 mm,与图 6(b)中的切屑形一致。

|

图 11 振动钻孔的切削刃轨迹图 Figure 11 Cutter trajectory of LFVAD |

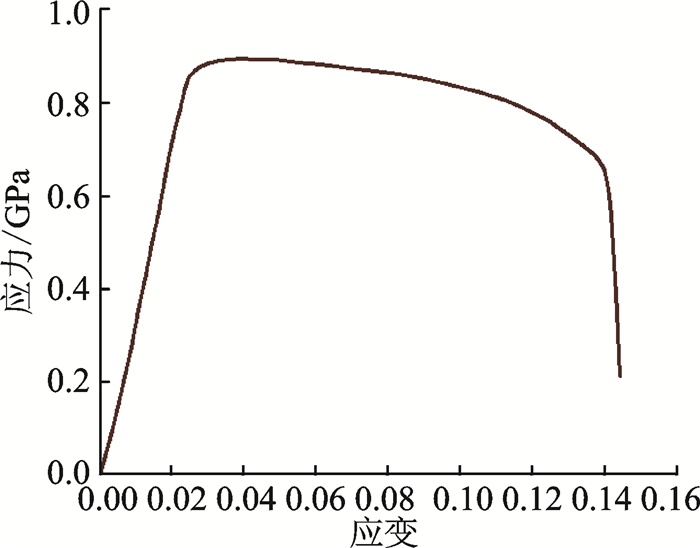

观察室温下应变率200 s-1时钛合金拉伸应力-应变曲线(图 12)发现,轴向低频振动振幅(0.1 mm)较大,钻头回撤过程中对钛合金切屑的提拉作用使其局部变形率达6.7以上,远超过其极限拉伸应变0.14。

|

图 12 钛合金应力-应变曲线 Figure 12 Stress-strain curve of Ti6Al4V |

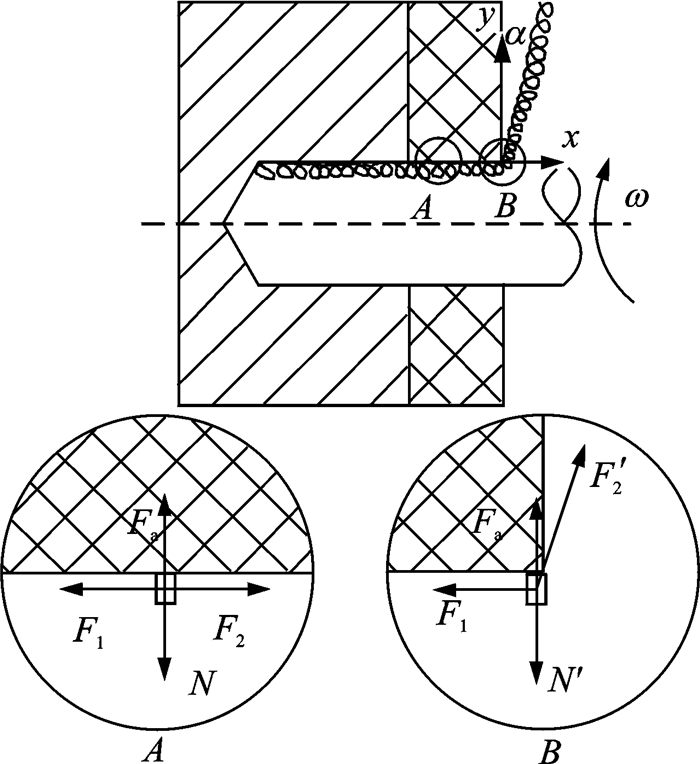

为进一步研究CFRP层的损伤原因,本文分析了普通钻孔过程中的长条状钛合金切屑与孔壁的相互作用力。取孔内某一切屑微元和CFRP层钻孔入口处的切屑微元为研究对象,忽略刀具对切屑的作用,简化后的受力分析如图 13所示。

|

图 13 钛合金切屑受力分析 Figure 13 Force analysis of titanium alloy chips |

分别以切屑微元为原点,建立xy直角坐标系。对孔内A处放大,Fa为切屑微元在钻头转速为ω时受到的离心力,F1和F2为前后钛合金切屑对该微元的作用力,N为孔壁对切屑的作用力。A处切屑在y轴方向受力平衡,可得到

| $ N = {F_{\rm{a}}} = \rho {\omega ^2}(\mathit{R}-\mathit{r}) \cdot {\rm{d}}\mathit{x} $ | (3) |

式中:ρ为钛合金切屑的线密度; R为钻孔半径;r为切屑微元半径;dx为微元长度。钛合金切屑与孔壁之间的摩擦力为Ff,本文通过FfV表示磨损情况,则单位长度的磨损情况为

| $ \frac{{{F_{\rm{f}}}V}}{{{\rm{d}}\mathit{x}}} = \frac{{N \cdot {\mu _{\rm{c}}} \cdot V}}{{{\rm{d}}\mathit{x}}} = \rho {\omega ^2}(\mathit{R}-r){\mu _{\rm{c}}} \cdot V $ | (4) |

式中:μc为钛合金切屑与CFRP层孔壁的摩擦系数;V为切屑相对于孔壁的速度。

CFRP层钻孔入口B处的切屑微元由于孔外长条状切屑向外甩出离心力的作用,受到的F2′大小方向均与A处不同,由于切屑存在弹性,与y轴存在夹角α。根据切屑在y轴方向受力平衡,得到B处孔壁对切屑的作用力,有

| $ N' = {F_{\rm{a}}} + \frac{1}{2}\rho {\omega ^2}{L^2} \cdot {\rm{cos}}\alpha $ | (5) |

式中:L为孔外切屑长度。由于微元长度较小,其离心力远小于孔外切屑,可忽略不计。切屑与孔壁的接触长度为l,则B处单位长度磨损情况表示为

| $ \frac{{{{F'}_{\rm{f}}}V}}{l} = \frac{{N' \cdot {\mu _{\rm{c}}} \cdot V}}{l} \approx \frac{1}{{2l}}\rho {\omega ^2}{L^2} \cdot {\rm{cos}}\alpha \cdot {\mu _{\rm{c}}} \cdot V $ | (6) |

由实验观察可知,孔外的钛合金切屑长度L平均12 cm,α约为10°,r为1.1 mm,μc约为0.5,V约为0.2 m/s,代入式(2)得到A处单位长度的磨损情况为0.003 7 N/s。而B处由于孔边缘尖锐,磨损后会形成一个小倒角,接触长度l较小,由于单位长度磨损情况与l成反比,取接触长度分别为1,0.5和0.1 mm,计算得到单位长度磨损为14,28和140 N/s,远大于A处,所以钻孔入口处的磨损情况远比孔内壁严重,且钻孔入口边缘越完整时,损伤越快。

本文分析钻孔出口处CFRP层的损伤主要来自于边缘锋利且高温的钛合金切屑对CFRP层的摩擦损伤和热损伤。摩擦损伤与孔壁和切屑的摩擦力Ff成正比,热损伤由切削产生的热量和散热情况决定。

在普通钻孔过程中,由于长切削的存在,钻孔出口处CFRP层对切屑的作用力较大,导致摩擦力Ff较大,磨损严重,且切削温度较高,散热效果差,热损伤较大,两者综合后导致CFRP层损伤严重。

而低频振动辅助钻孔方式下,钻孔入口处的碎片状钛合金切屑仅受到自身离心力作用,钻孔入口处切屑受力情况与孔内的切屑基本一致,对CFRP层的损伤明显减少。结合2.1节中切屑形态的观察结果发现,较短的切屑可以顺利排出孔外,带走切削区产生的热量,降低钻孔温度。同时根据振动切削理论,刀具与工件存在脱离,为周期性非连续接触,可降低钻钻头与钛合金的摩擦生热,同时促进空气流通散热[13],并且减少了“粘刀”情况发生,这也是钻孔温度降低的原因之一。

3 结论(1) 振幅为0.1 mm的轴向低频振动可有效打断钛合金切屑,钻屑温度比传统钻孔的钻屑温度下降幅度可达45%左右;钻头振幅为10 μm的轴向超声振动,虽然稍有助于降低带状切屑强度,但切屑并未被充分打断,钻屑温度仅降低23%左右(N2=600 r/min,f2=0.03 mm/r)。

(2) 低频振动辅助钻孔下CFRP层孔径尺寸、表面粗糙度和损伤情况均明显优于旋转超声辅助钻孔和传统钻孔;但对于钛合金层,普通钻孔下的孔径最好,旋转超声辅助钻孔下的孔壁粗糙度最低,说明低频振动对设备稳定性有一定影响。

(3) 通过对低频振动钻孔时钻头的轨迹研究和钻孔入口处切屑的受力分析,发现长钛合金切屑与CFRP层入口之间作用力大、接触面积小,是造成此处磨损严重的主要原因之一。

| [1] |

HINCHCLIFFE M. Characterisation of bond line porosity[D]. Australia: University of New South Wales, 2008. |

| [2] |

BRINKSMEIER E, JANSSEN R.

Drilling of multi-layer composite materials consisting of carbon fiber reinforced plastics (CFRP), titanium and aluminum alloys[J]. CIRP Annals-Manufacturing Technology, 2002, 51(1): 87–90.

DOI:10.1016/S0007-8506(07)61472-3

|

| [3] |

PARK K H, BEAL A, KIM D, et al.

Tool wear in drilling of composite/titanium stacks using carbide and polycrystalline diamond tools[J]. Wear, 2011, 271(11/12): 26–35.

|

| [4] |

RAMULU M, BRANSON T, KIM D.

A study on the drilling of composite and titanium stacks[J]. Composite Structures, 2001, 54(1): 67–77.

DOI:10.1016/S0263-8223(01)00071-X

|

| [5] |

ZITOUNE R, KRISHNARAJ V, COLLOMBET F.

Study of drilling of composite material and aluminium stack[J]. Composite Structures, 2010, 92: 1246–1255.

DOI:10.1016/j.compstruct.2009.10.010

|

| [6] |

GHASSEMIEH E.

Performance and wear of coated carbide drill in machining of carbon fibre reinforced composite/titanium stack[J]. International Journal of Materials & Product Technology, 2012, 43(1/2/3/4): 165–183.

|

| [7] |

南成根, 吴丹, 马新国, 等.

碳纤维复合材料/钛合金叠层钻孔质量研究[J]. 机械工程学报, 2016, 52(11): 178–185.

NAN Chenggen, WU Dan, MA Xinguo, et al. Study on the drilling quality of carbon fiber reinforced plastic and titanium stacks[J]. Journal of Mechanical Engineering, 2016, 52(11): 178–185. |

| [8] |

PECAT O, BRINKSMEIER E.

Low damage drilling of CFRP/titanium compound materials for fastening[J]. Procedia CIRP, 2014, 13: 1–7.

DOI:10.1016/j.procir.2014.04.001

|

| [9] |

KUO Chunliang, LI Zhihao, WANG Chihying.

Multi-objective optimisation in vibration-assisted drilling of CFRP/Al stacks[J]. Composite Structures, 2017, 173: 196–209.

DOI:10.1016/j.compstruct.2017.04.026

|

| [10] |

DENKENA B, BOEHNKE D, DEGE J H.

Helical milling of CFRP-titanium layer compounds[J]. CIRP Journal of Manufacturing Science and Technology, 2008(1): 64–69.

|

| [11] |

刘振旺, 秦旭达, 田利成, 等.

纤维增强复合材料与钛合金钻孔技术研究进展[J]. 航空制造技术, 2016, 17: 71–75.

LIU Zhenwang, QIN Xuda, TIAN Licheng, et al. Research progress of drilling technology of carbon fiber reinforced plastic (CFRP) and titanium alloy[J]. Aeronautical Manufacturing Technology, 2016, 17: 71–75. |

| [12] |

CHEN Wenchou.

Some experimental investigations in the drilling of carbon fiber-reinforced plastic (CFRP) composite laminates[J]. International Journal of Machine Tools and Manufacture, 1997, 37(8): 1097–1108.

DOI:10.1016/S0890-6955(96)00095-8

|

| [13] |

WANG Yu, CAO Meng, ZHAO Xiangrui.

Experimental investigations and finite element simulation of cutting heat in vibrational and conventional drilling of cortical bone[J]. Medical Engineering & Physics, 2014, 36(11): 1408–1415.

|

2018, Vol. 50

2018, Vol. 50