随着复合材料在航空航天领域的广泛应用,自动铺丝技术作为高性能复合材料复杂构件的主流制造技术[1-6],已经成为大型航空航天飞行器的标配制造技术[7-12],广泛应用于国外大型飞机制造公司。鉴于该技术在航空航天等国防领域的敏感性和国外的技术封锁,国内在此方面尚处于自主研发的起始阶段,仅是在少数几个科研院所展开相关研究工作[13-17],主要的铺丝产品尚仅限于小曲率构件[18-22],对于复杂构件的制造技术鲜有深入介入。本文针对自动铺放成形技术的特点,结合数控设备的使用要求,对铺放复杂构件时复合材料铺放设备对刀技术进行研究,为复杂构件的自动化铺放制造奠定基础。

传统数控设备的机械机构形式主要有两种:龙门式和卧式,卧式设备主要用于回转类构件的制造,龙门式设备则主要用于自由曲面类构件的成形,不同的设备机构形式和不同的构件结构必须针对各自的特点采用各自对应的对刀方式。自动数控铺放设备同样需要遵循不同的对刀方式,但是不同于传统数控设备的减料加工形式,铺放设备采用増料加工形式。因此,基于模具的对刀方法和策略对于制造高精度、高质量的复合材料铺放构件至关重要。本文拟基于龙门式铺放设备,针对一次性低成本模具和高精度可复用模具分别进行对刀策略进行研究。

1 龙门式铺丝设备对刀策略对于龙门式设备,如图 1所示,铺丝头包括3个转动轴A/B/C,分别绕3个平动轴X/Y/Z旋转。C轴回转中心竖直向下,B轴回转中心与C轴回转中心垂直相交。根据不同的用途和设计制造成本,模具可分为一次性模具和可复用模具,两种类型模具的对刀策略是不同的。

|

图 1 龙门式铺丝机 Figure 1 Gantry laying machine |

1.1 一次性模具对刀策略

一次性模具,顾名思义就是只能用一次,一般采用石膏、木质、金属或玻纤增强富树脂基复合材料等相对廉价材料,主要用于实验或测试,因构件需求数量少或相应可复用模具制造成本高而选用一次性模具,该类型模具的制造精度相比可复用模具的精度略低。基于一次性模具进行铺丝加工时,首先要进行对刀,本文以翼身融合体模具的对刀为例展开复杂构件的铺放对刀策略的研究,翼身融合体模型见图 2。

|

图 2 一次性翼身融合体模型 Figure 2 Disposable model with wing-body fusion |

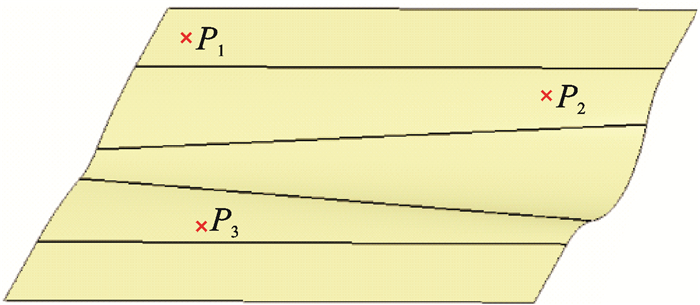

对于自由曲面类构件,3点校验必不可少,这涉及模具底座的调整问题,即便模具制造精准,若模具底座支撑不达标,对刀仍然难以通过。因此,3点对刀有助于发现底座摆放不当的问题并找出校正方向。任取模具上3点P1,P2,P3,记录其坐标(x1, y1, z1),(x2, y2, z2),(x3, y3, z3),法向量(nx1, ny1, nz1),(nx2, ny2, nz2),(nx3, ny3, nz3),模具制造时对应数模3点进行标记。接下来进行对刀操作设计。

首先将模具平整放置于设备行程范围内,转动回转轴A和C,使铺放头(即旋转中心到压辊的方向)指向P1点法向量的反方向,然后移动铺放设备各平动轴X,Y和Z,使对刀探测头对准P1点,并记下探测数据d1。其中回转轴A和C的运动量ΔA1和ΔC1,可由式(1,2)计算得到。同理,根据P2和P3点的法向量,可计算得P2和P3点的回转轴运动量ΔA2,ΔC2,ΔA3,ΔC3。

| $ \Delta {A_1} = {\rm{arccos}}{\mathit{n}_{{z_1}}} $ | (1) |

| $ \Delta {C_1} = \left\{ \begin{array}{l} {\rm{arccos}}\frac{{{n_{{x_1}}}}}{{\sqrt {n_{{x_1}}^2 + n_{{y_1}}^2} }}\;\;\;\;\;\;\;\;{n_{{y_1}}} > 0\\ 2{\rm{ \mathsf{ π}-arccos}}\frac{{{n_{{x_1}}}}}{{\sqrt {n_{{x_1}}^2 + n_{{y_1}}^2} }}\;\;{n_{{y_1}}} < 0 \end{array} \right. $ | (2) |

考虑到铺放头具有一定的长度,因此仅依据各对刀点坐标不能够确定各平动轴运动量,根据工艺需要铺放头通道长短不一,记铺放头的长度为L,便于统一设计对刀策略。当回转轴A和C转动时,L对各平动轴的影响值分别为ΔX,ΔY和ΔZ,计算方法分别见式(3~5)。同理,根据P2和P3点的法向量,可计算得P2和P3点的平动轴运动量ΔX2, ΔY2, ΔZ2, ΔX3, ΔY3和ΔZ3。

| $ \Delta {X_1} = L \times {\rm{sin(}}\Delta {A_1}{\rm{)}} \times {\rm{cos(}}\Delta {C_1}{\rm{)}} $ | (3) |

| $ \Delta {Y_1} = L \times {\rm{sin(}}\Delta {A_1}{\rm{)}} \times {\rm{sin(}}\Delta {C_1}{\rm{)}} $ | (4) |

| $ \Delta {Z_1} = L \times (1-{\rm{cos(}}\Delta {A_1}{\rm{)}}) $ | (5) |

因此, 对刀P1后,设备探测头由对准点P1运动到对准点P2的各轴运动量计算方法见式(6)。同理,可得P2点运动到P3点的各轴运动量A23,C23,X23,Y23和Z23。

| $ \left\{ \begin{array}{l} {A_{12}} = \Delta {A_2}-\Delta {A_1}\\ {C_{12}} = \Delta {C_2}-\Delta {C_1}\\ {X_{12}} = {X_2} + \Delta {X_2}-{X_1} - \Delta {X_1}\\ {Y_{12}} = {Y_2} + \Delta {Y_2} - {Y_1} - \Delta {Y_1}\\ {Z_{12}} = {Z_2} + \Delta {Z_2} - {Z_1} - \Delta {Z_1} \end{array} \right. $ | (6) |

设备分别分步行进到P2点和P3点,首先验证探头是否垂直指向P2点和P3点,其次检测探头到P2点和P3点距离示数d2和d3是否与之前记录的d1相等。若垂直指向P2点和P3点,并且d1,d2和d3的差距在误差允许范围内,则使机床运行从P3点到轨迹起始点,完成对刀。可将起始点坐标输入离线软件系统生成NC代码,进行铺放成形。

1.2 可复用模具对刀策略可复用模具是指可反复使用的模具,精度高、可拆卸,同时制造费用也比较高。这类模具一般在设计时会在铺放区域外专门设置对刀点,便于精准对刀以保证精确铺放成形。如图 3中P0点所示,除P0点外,在模具上还标示有两点P1和P2,点P1和点P2为校验点,用于校验模具与数模的匹配程度,或校验模具摆放的姿态是否与数模姿态匹配。匹配工作对于同一机床可一次性完成,此后在进行铺放时直接按要求对刀P0点即可,常规生产时对刀工作相对简单,有利于提高生产效率。

|

图 3 可复用翼身融合体模型 Figure 3 Reusable model with wing-body fusion |

一般P0点位置设置在模具端部,P0点所处平面处于水平位置,即其法向量垂直向上,方便对刀,设备对刀P0点后,可分别通过式(1~5)获得P1的回转轴运动量ΔA1,ΔC1以及铺放头长度对各平动轴的影响值ΔX1,ΔY1和ΔZ1,记下探头示数d0。根据点到点的运动量计算方法,此时P0到P1的运动量即可求出,见式(7),记下示数d1,点P1到P2的运动量可由式(6)计算得到,运动到P2点后记下探测示数d2。

| $ \left\{ \begin{array}{l} {A_{01}} = \Delta {A_1}\\ {C_{01}} = \Delta {C_1}\\ {X_{01}} = {X_1} + \Delta {X_1}-{X_0}\\ {Y_{01}} = {Y_1} + \Delta {Y_1}-{Y_0}\\ {Z_{01}} = {Z_1} + \Delta {Z_1}-{Z_0} \end{array} \right. $ | (7) |

铺放头运动到每一点均要校核铺放头与模具表面是否垂直,以及示数是否在误差允许范围内。若满足要求,则完成对刀,然后即可运行NC代码进行铺放加工;否则,需要调整模具重新对刀。此后在进行铺放成形时,直接对O点对刀即可,方便快捷,效率提高。

2 分析与实验不管是一次性模具还是可复用模具,均须预留3个标示点,但因一次性模具的3点均是任意点,因此校验过程相对复杂一些;可复用模具的对刀点P0是已知可控的,因此对刀步骤相对简单。由于自由曲面类构件的一次性模具相对较少,且因制造成本问题制造精度均相对差些,因此其对刀校验步骤不便简化。根据实际情况,可复用模具的上述对刀步骤均可进行必要的简化,以提高其可操作性。

可复用数模一般采用高精度数控机床加工而成,曲面精度能够保障,因此对刀策略更多的是关注模具的摆放姿态与数模的匹配程度。基于此,可复用模具的对刀策略可以进行必要的简化。

取点P0,P1和P2这3点坐标(x0, y0, z0),(x1, y1, z1),(x2, y2, z2),对刀P0点后,记录探头示数d0,然后分步运动到点P1,各平动轴运动量求取见式(8),运行到P1点后记录探头示数d1;同理,参考式(8)完成设备铺放头从点P1运行到点P2,记录示数d2。比较d0,d1和d2,三者误差是否在误差范围内,若满足要求,即可认为模具姿态与数模一致,可进行铺放加工。

| $ \left\{ \begin{array}{l} {X_{01}} = {X_1}-{X_0}\\ {Y_{01}} = {Y_1}-{Y_0}\\ {Z_{01}} = {Z_1}-{Z_0} \end{array} \right. $ | (8) |

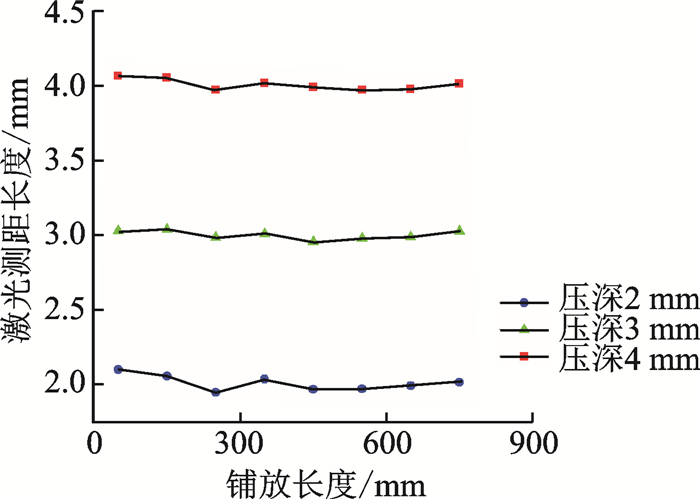

实验采用七轴联动龙门式数控铺带机进行铺放实验,探头采用激光测距仪精测对刀距离。首先以模具其中一条45°轨迹进行铺放实验,验证其中若干离散点的铺丝头压深距离,以起始点P0不同的压深(2 mm,3 mm, 4 mm)进行实验进行对比分析,结果如图 4所示。

|

图 4 单条轨迹铺放过程的压深变化 Figure 4 Changes of pressure depth of single trajectory laying process |

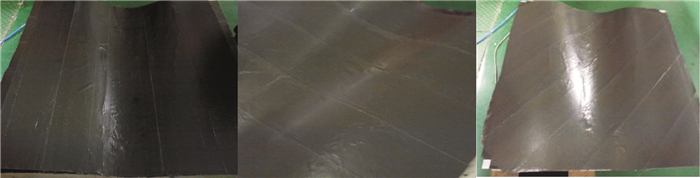

实验结果表明,在对刀点P0采取不同压深深度,铺放过程中压深变化均能保持在(-0.1 mm, 0.1 mm)合理范围内,该区间变化范围由模具制造精度决定,铺放结果符合工程应用。图 5列出了不同铺放角度的对比图,铺设均匀,说明对刀精确。

|

图 5 可复用模具的铺放效果 Figure 5 Placement results in reusable moulds |

3 结束语

通过针对一次性模具和可复用模具的对刀策略的研究,发现在自由曲面类模具对刀步骤上均是须要至少选择3点,如果需要进一步验证,那么可以选择更多点进行验证,验证策略均可按照上述算法进行。一次性模具上对刀点定位精度相对不高,因此建议多取几点进行多次对刀检测;可复用金属模具均需要采用高精度数控机床加工而成,因此在其上对刀点和校验点的位置确定精度高,故3点即可完成精确对刀,该类型模具主要用于复合材料构件的生产制造。该对刀策略形成了一般性自由曲面类模具对刀的一般步骤,并提出了可复用模具的简化对刀策略,对于保证复杂自由曲面类构件的复合材料铺丝成形具有重要的意义。

| [1] |

唐见茂.

航空航天复合材料发展现状及前景[J]. 航天器环境工程, 2013, 30(4): 352–359.

TANG Jianmao. Current status and trends of advanced composites in aerospace[J]. Spacecraft Environment Engineering, 2013, 30(4): 352–359. |

| [2] |

肖军, 李勇, 文立伟, 等.

树脂基复合材料自动铺放技术进展[J]. 中国材料进展, 2009, 28(6): 28–32.

XIAO Jun, LI Yong, WEN Liwei, et al. Progress of automated placement technology for polymer composites[J]. Material China, 2009, 28(6): 28–32. |

| [3] |

梁宪珠, 张铖.

浅谈降低国内航空复合材料结构成本的途径[J]. 航空制造技术, 2011(3): 40–44.

LIANG Xianzhu, ZHANG Cheng. Approaches to reducing cost of composites in domestic aviation[J]. Aeronautical Manufacturing Technology, 2011(3): 40–44. |

| [4] |

朱晋生, 王卓, 欧峰.

先进复合材料在航空航天领域的应用[J]. 新技术工艺, 2012(9): 76–79.

ZHU Jinsheng, WANG Zhuo, OU Feng. Applications of advanced composite materials in aerospace[J]. New Technology & New Process, 2012(9): 76–79. |

| [5] |

KLIMPEL S, HEUKELBACH J, POTHMANN D, et al.

Recent progress of applications of advanced composite materials in aerospace industry[J]. Spacecraft Environment Engineering, 2010, 107(3): 713–719.

|

| [6] |

富宏亚, 韩振宇, 路华.

纤维缠绕/铺带/铺丝成型设备的发展状况[J]. 航空制造技术, 2009(22): 43–46.

DOI:10.3969/j.issn.1671-833X.2009.22.006 FU Hongya, HAN Zhenyu, LU Hua. Development of the filament winding/tape layer/fiber placement machine[J]. Aeronautical Manufacturing Technology, 2009(22): 43–46. DOI:10.3969/j.issn.1671-833X.2009.22.006 |

| [7] |

还大军. 复合材料自动铺放CAD/CAM关键技术研究[D]. 南京: 南京航空航天大学, 2010.

HUAN Dajun. Fundamental research on CAD/CAM technology of composite material automated placement[D]. Nanjing: Nanjing University of Aeronautics & Astronautics, 2010. |

| [8] |

朱丽君. 复合材料自动铺丝技术中的路径计算[D]. 南京: 南京航空航天大学, 2010.

ZHU Lijun. Trajectory computation on robotic fiber placement for composite structures[D]. Nanjing: Nanjing University of Aeronautics & Astronautics, 2010. |

| [9] |

钱钧. 构架式卫星接头自动铺丝仿真技术研究[D]. 南京: 南京航空航天大学, 2003.

QIAN Jun. Research on the modeling of the satellite triangle conjunction of simulation in automated fiber placement[D]. Nanjing: Nanjing University of Aeronautics & Astronautics, 2010. |

| [10] |

林胜.

自动铺带机/铺丝机(ATL/AFP)——现代大型飞机制造的关键设备(上)[J]. 世界制造技术与装备市场, 2009(4): 84–89.

LIN Sheng. ATL/AFP—The key machine for manufacturing of modern large airplane (A)[J]. World Manufacturing Engineering & Market(WMEM), 2009(4): 84–89. |

| [11] |

林胜.

自动铺带机/铺丝机(ATL/AFP)——现代大型飞机制造的关键设备(中)[J]. 世界制造技术与装备市场, 2009(5): 89–95.

LIN Sheng. ATL/AFP—The key machine for manufacturing of modern large airplane (B)[J]. World Manufacturing Engineering & Market(WMEM), 2009(5): 89–95. |

| [12] |

林胜.

自动铺带机/铺丝机(ATL/AFP)——现代大型飞机制造的关键设备(下)[J]. 世界制造技术与装备市场, 2009(6): 78–83.

LIN Sheng. ATL/AFP—The key machine for manufacturing of modern large airplane (C)[J]. World Manufacturing Engineering & Market(WMEM), 2009(6): 78–83. |

| [13] |

杨会芳, 金辉, 张永康, 等.

大型复合材料铺丝机模态分析[J]. 航空制造技术, 2010(22): 80–94.

DOI:10.3969/j.issn.1671-833X.2010.22.015 YANG Huifang, JIN Hui, ZHANG Yongkang, et al. Modal analysis of large composite fiber placement machine[J]. Aeronautical Manufacturing Technology, 2010(22): 80–94. DOI:10.3969/j.issn.1671-833X.2010.22.015 |

| [14] |

周燚. 复合材料自动铺丝CAD技术研究[D]. 南京: 南京航空航天大学, 2006.

ZHOU Yi. Research on CAD of automatic composite fiber placement[D]. Nanjing: Nanjing University of Aeronautics & Astronautics, 2006. |

| [15] |

许斌. 复合材料自动铺丝编程技术研究[D]. 南京: 南京航空航天大学, 2005.

XU Bin. Research on programme of automatic composite fiber placement[D]. Nanjing: Nanjing University of Aeronautics & Astronautics, 2005. |

| [16] |

富宏亚, 邵忠喜.

七自由度纤维铺丝样机研制[J]. 航空制造技术, 2010(17): 46–48.

DOI:10.3969/j.issn.1671-833X.2010.17.006 FU Hongya, SHAO Zhongxi. Development of the 7-DOF fiber placement sample machine[J]. Aeronautical Manufacturing Technology, 2010(17): 46–48. DOI:10.3969/j.issn.1671-833X.2010.17.006 |

| [17] |

乔珍珍. 纤维丝铺放靴控制系统的设计研究[D]. 武汉: 武汉理工大学, 2011.

QIAO Zhenzhen. Design and research of the control system of fiber placement foot[D]. Wuhan: Wuhan University of Technology, 2011. |

| [18] |

徐涛. 不可解析的类回转体自动铺丝轨迹规划的研究[D]. 南京: 南京航空航天大学, 2011.

XU Tao. Research on trajectory planning of automatic fiber placement for structures in similar revolving shell[D]. Nanjing: Nanjing University of Aeronautics & Astronautics, 2011. |

| [19] |

李俊斐, 王显峰, 肖军.

开孔曲面自动铺放轨迹规划算法研究[J]. 航空学报, 2013, 34(7): 1716–1723.

LI Junfei, WANG Xianfeng, XIAO Jun. Research on trajectory planning method of automated tape laying and automated fiber placement for surfaces with holes[J]. Acta Aeronautica et Astronautica Sinica, 2013, 34(7): 1716–1723. |

| [20] |

卢敏, 周来水, 王小平, 等.

圆筒状构件的多层铺丝路径生成算法[J]. 航空学报, 2011, 32(1): 181–186.

LU Min, ZHOU Laishui, WANG Xiaoping, et al. Trajectory generation for cylindrical structures in robotic multi-fiber placement[J]. Acta Aeronautica et Astronautica Sinica, 2011, 32(1): 181–186. |

| [21] |

韩振宇, 李玥华, 富宏亚, 等.

锥壳零件自动铺丝变角度轨迹规划算法[J]. 计算机辅助设计与图形学学报, 2012, 24(3): 400–405.

HAN Zhenyu, LI Yuehua, FU Hongya, et al. Variable-angles trajectory planning algorithm of automated fiber placement for conical shell[J]. CAD & CG, 2012, 24(3): 400–405. |

| [22] |

卢敏, 周来水, 王小平, 等.

锥形复合材料构件的铺丝路径规划与丝数求解[J]. 宇航材料工艺, 2009(6): 15–18.

LU Min, ZHOU Laishui, WANG Xiaoping, et al. Fiber placement path planning and number determination for conic-shaped composite structures[J]. Aerospace Materials and Technology, 2009(6): 15–18. |

2018, Vol. 50

2018, Vol. 50