随着复合材料设计水平、制造工艺和技术水平的不断发展,复合材料结构在民机应用越来越广泛,结构应用部位也越来越关键。在飞机复合材料结构设计和验证中,设计许用值是设计和审定的基础和依据,是结构零组件“积木式”验证试验的基石[1]。因此,合理确定设计许用值,是确保复合材料结构可靠性与安全性的基础。

自20世纪60年代末将复合材料用于飞机垂尾,复合材料许用值和设计许用值的确定原则和方法随着对复合材料损伤和破坏机理研究深入、应用扩大和经验积累越来越得到完善[2-8]。湿热和冲击损伤是影响复合材料结构完整性必须考虑的重要因素。美国空军复合材料主结构的损伤容限研究计划[9-10]结果表明,冲击损伤是最严重的缺陷损伤形式。Griffin[11]提出了工程界普遍接受的复合材料结构设计许用值的原则,拉伸许用值主要取决于含6.35 mm直径孔试样的试验结果,压缩设计许用值主要取决于含冲击损伤试样的试验结果。近年来,沈真等[2-4]参考国外文献对设计许用值概念和确定原则开展了研究,区别了许用值和设计许用值的内涵。冯振宇等[7]从结构完整性方面对静强度、疲劳强度、损伤容限和修理设计许用值的确定方法进行了分析。

随着新材料、新工艺、设计新构型的引入,设计许用值的测试项目、要求及方法都在不断改进。目前在国内,关于设计许用值的研究仍处于起步阶段。本文结合笔者多年参与民机复合材料结构研制的体会,对民机复合材料静强度设计许用值的概念、设计要求、设计矩阵等方面进行了阐述,为进一步研究复合材料的设计许用值提供了工程参考。

1 设计许用值在民用飞机复合材料结构设计中,很多人常常会将设计值、设计许用值及许用值统统定义成许用值或者设计许用值。其实不同于金属结构,复合材料结构对于这几个概念有着不同的理解。许用值包括两部分,即材料许用值(即单层级材料许用值)和设计许用值(即与结构设计有关的许用值),它们是确定结构不同部位设计值的基础。在民用飞机设计中,几乎所有复合材料结构设计都需要投入大量的人力物力进行许用值试验。

材料许用值,基于材料合格鉴定试验,是通用的材料性能,主要用于构建材料规范,与材料体系与制造工艺均相关,而与结构形式相关性不大。设计许用值,基于试样件级和部分元件级试验,是强度分析工具和方法的输入,直接用于尺寸定义和强度校核,设计人员更多接触的是设计许用值。

在1984年颁布的咨询通报AC107-A版中明确定义“设计值(Design values)”和“许用值(Allowablenesss)”,在2009年,颁布的咨询通报AC 20-107B版中对该定义进行了完善[9]。在AC20-107B中“许用值”定义为:在概率基础上(如分别具有99%概率和95%置信度,与90%概率和95%置信度的A或B基准值),由层压板或单层级的试验数据确定的材料值。导出这些值要求的数据量由所需的统计意义(或基准)决定。“设计值”定义为:为保证整个结构的完整性具有高置信度,由试验数据确定并被选用的材料、结构元件和结构细节的性能。这些值通常基于为考虑实际结构状态而经过修正的许用值,并用于分析计算安全裕度,是在许用值的基础上确定的。设计值是在许用值及其他更高级别的试验数据基础上,给出的材料或设计细节的性能。设计值的取值可以与许用值相同,也可以不同。例如通常层压板的B基准拉伸许用值一般都超过8 000 με,但用于结构的拉伸许用值则仅为4 000~5 000 με;层压板的B基准压缩许用值一般是7 000~8 000 με;而结构设计时仅为3 000~4 000 με[2]。

2 设计许用值的适航要求按照AC20-107B和CCAR25.613条款规定,民用飞机设计许用值有如下适航要求:

(1) 数据充分性要求:许用值数据通常需要采用B基准值进行设计,需要充分考虑材料分散性及工艺分散性的影响,数据应通过试验进行获取。

(2) 数据可靠性要求:复合材料设计许用值试验的材料工艺必须是固化的、稳定的,形成相应的材料规范,并经适航审查部门批准;复合材料设计许用值试验件的制造工艺必须是成熟的,并能表征产品实际制造工艺;必须选择合适的试验方法进行复合材料设计许用值试验,相关试验方法需得到适航审查部门的认可。

(3) 试验环境要求:按照适航条款要求,设计分析需要考虑飞机飞行包线内的严酷环境对性能的影响,因此设计许用值需要考虑不同的温度和吸湿状态组合条件下得到的严酷环境条件下的数据,一般包括低温干态(Cold temperature dry, CTD)、室温干态(Room temperature dry, RTD)和高温湿态(Elevated temperature wet, ETW)。试验低温取-55 ℃,高温如果没有专门要求或没有单独型号的温度数据可取71℃,湿度取85%,RH条件下的平衡吸湿量代表飞机结构在使用寿命末期达到的最大吸湿量。同时还应考虑特殊高温的情况,例如受到热源的影响,就需要专门考虑热源作用下结构的最高温度。

(4) 缺陷损伤要求:复合材料结构在制造和服役过程中,不可避免会存在一些缺陷和损伤,其缺陷和损伤都对复合材料结构的性能有一定的影响,在确定复合材料设计许用值时必须考虑相关缺陷和损伤的影响。目前通常使用6.35 mm的开孔能覆盖常规允许的目视勉强可见冲击损伤(Barely visible impact damage, BVID)覆盖使用中的允许损伤。

3 设计许用值试验确定方法设计许用值是在材料许用值的基础上,结合设计经验和更高层级试件的试验验证结果给出的。设计许用值试验设计主要包括3个方面的内容,一是铺层设计,二是试验矩阵,三是试验方法。在选择试验件铺层时,可采用典型铺层、毯式曲线法铺层和全铺层。在选择试验矩阵时,需要明确计算基准使用的采样要求和统计方法,目前通用的复合材料B基准值统计方法主要有MIL-HDBK-17F的统计方法、DOT/FAA/AR-03-19回归分析方法以及小样本数据统计方法等。试验方法包括拉伸、压缩、剪切和冲击设计许用值的确定方法。

3.1 试验件铺层设计设计许用值试验件铺层设计原则:所选择的铺层必须能够代表实际结构铺层,不能采用外推法设计。主要方法包括以下3种:

(1) 典型铺层:试样的结果只与铺层比例有关,而与铺层顺序无关,同时在一定的厚度范围内,厚度对强度的影响可以忽略不计。因此,可以选取某一厚度(或多个厚度)若干结构典型铺层比例试样进行试验。

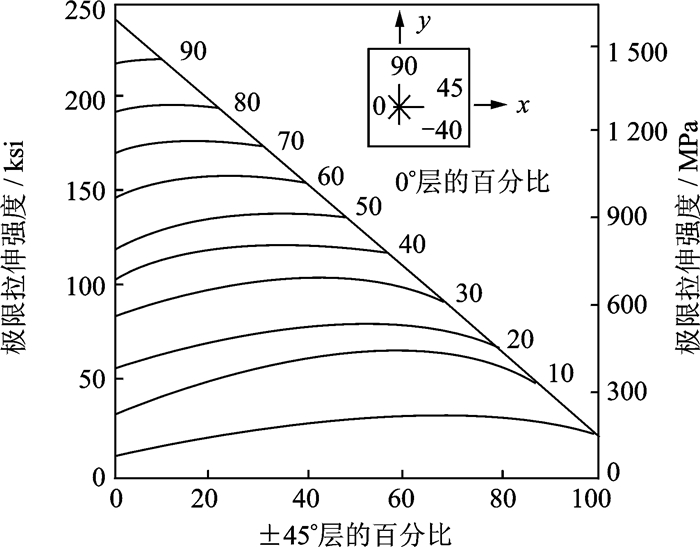

(2) 毯式曲线法铺层:通过经试验证实的分析方法可以得到不同试验条件下的毯式曲线(即铺层比例与强度或模量的变化曲线),在毯式曲线中,试验设计铺层要能够包络实际结构铺层。图 1给出了具有各种0°,±45°和90°方向铺层比例的层压板轴向拉伸强度的毯式曲线。

|

图 1 毯式曲线 Figure 1 Blanket curves |

(3) 全铺层:当结构铺层比例比较单一时,可采用此结构的实际铺层作为许用值试验设计铺层。工程实际中,当结构铺层比较多时,也可以采用基准铺层和典型铺层作为许用值试验设计铺层,而结构其余实际铺层作为平均值试验设计铺层。通过完整矩阵的许用值试验设计铺层确定相应的B基准系数、环境影响系数等,通过平均值试验设计铺层得到其平均值,并结合得到的系数,确定不同铺层的许用值。

3.2 试验矩阵设计对于试验矩阵设计,由于复合材料设计许用值项目繁多,试验件数量巨大,并且试验件的加工精度比较高,往往都会投入巨大的人力和物力。试验矩阵在复合材料设计许用值试验项目中占据很重要的地位,合理的设计许用值试验矩阵对于得到通过相对经济方式获取可靠的设计许用值试验具有很重要的意义和作用。

设计许用值的设计需要考虑不同参数的影响,如铺层、厚度、环境、损伤大小、紧固件等[12]。目前通用的做法是通过无缺口拉压试验,完成厚度、环境、铺层的影响,通过含缺口试验考虑开口应力集中的影响,充填孔拉压、挤压强度试验考虑紧固件形式、紧固件大小的影响。

表 1~5分别采用全铺层设计方法给出的无缺口、含开孔、充填孔、冲击后压缩、机械连接试验矩阵。M表示平均值;B表示B基准值;CTD, RTD, ETW分别表示低温干态、室温常态、高温湿态试验环境;T表示厚度(mm);D表示孔径(mm);H表示紧固件形式。

| 表 1 无缺口层压板试验矩阵 Table 1 Test matrix without notch laminates |

| 表 2 含开孔层压板试验矩阵 Table 2 Test matrix with open laminates |

| 表 3 含充填孔层压板试验矩阵 Table 3 Test matrix with filled pore laminates |

| 表 4 含冲击损伤层压板压缩强度试验矩阵 Table 4 Compressive strength test matrix with impact damage laminates |

| 表 5 机械连接挤压强度许用值试验矩阵 Table 5 Mechanical connection extrusion strength permissible value test matrix |

3.3 试验方法选择

合理的试验方法是得到可靠性能数据的基础。由于国内复合材料结构起步较晚,并未形成国内自己系统的试验标准,有的也大都参考国外标准编制的,也没有及时进行更新,目前国内使用更多的还是ASTM试验标准,此类标准也得到适航审查部门的认可,常规设计许用值试验推荐的试验标准如表 6所示。

| 表 6 推荐的设计许用值试验标准 Table 6 Recommended design permissible value test standards |

3.4 全铺层设计矩阵实例

某民机复合材料结构翼面壁板铺层比较多,在许用值设计时采用全铺层设计方案,由于在许用值试验时不考虑铺层顺序,所以典型铺层的设计选择以铺层比例及结构应用主要区域为主,其铺层选择见表 7。依据表 7选定的典型铺层、基准铺层和其他设计铺层,按照表 1~5进行进行试验矩阵设计。试验件数量设计时,平均值至少要求6个样本;基准值数量一般采用5×2×3设计(5指5个材料批,2指2个固化炉批,3指3个样本)。设计许用值试验如表 8所示,典型铺层选择B基准样本设计,其余的试验方法如LTM,LCM,TTM,TCM和SSM选择M基准样本设计。

| 表 7 壁板全铺层设计参数 Table 7 Parameters for layers of side wall |

| 表 8 设计许用值试验 Table 8 Design allowable value test |

4 结束语

复合材料设计许用值在民用飞机复合材料结构设计中占据很重要的地位,是结构元组件验证试验的基石。设计许用值在试验设计时需要充分考虑结构的构型、工艺特点、应用环境和受载类型等。本文介绍了设计许用值的概念演变,然后参考国外应用经验,对复合材料设计许用值的适航要求进行了详细解读,根据设计许用值设计标准给出了合理的试验矩阵和试验方法,最后应用某民机翼面壁板实例验证了此方法的可行性,为复合材料设计许用值进一步研究提供了一定的参考价值。

| [1] |

沈真, 杨乃宾, 章怡宁, 等.

复合材料结构设计手册[M]. 北京: 航空工业出版社, 2001: 8-9.

|

| [2] |

沈真, 杨胜春, 陈普会.

复合材料抗冲击性能和结构压缩设计许用值[J]. 航空学报, 2007, 28(3): 561–566.

SHEN Zhen, YANG Shengchun, CHEN Puhui. Behaviors of composite materials to withstand impact and structural compressive design allowableness[J]. Acta Aeronauticaet et Astronautica Sinica, 2007, 28(3): 561–566. |

| [3] |

杨胜春, 沈真. 复合材料连接许用值确定方法研究[C]//全国复合材料力学研讨会. 三亚: 中国力学学会, 2007: 102-103.

YANG Shengchun, SHEN Zhen. Study on determining method of permissible value of composite material connection[C]// National Symposium on Composite Mechanics. Sanya: Chinese Society of Theoretical and Applied Mechanics, 2007: 102-103. |

| [4] |

YANG Zu, SHEN Zhen, YAN Ying, et al.

New methodology for evaluating toughness of composite laminates investigation of damage resistance[J]. Chinese Journal of Aeronautics, 2003, 16(2): 73–79.

DOI:10.1016/S1000-9361(11)60207-0

|

| [5] |

DEMUT S E, WHITEHEAD R S, DEO R B.

Assessment of damage tolerance in composites[J]. Composite Structures, 1985, 4: 45–58.

DOI:10.1016/0263-8223(85)90019-4

|

| [6] |

NIU M C Y.

Composite aircraft structures[M]. Hong Kong: Conmilit Press Ltd, 1992: 484-485.

|

| [7] |

冯振宇, 邹田春, 郝鹏, 等.

复合材料飞机结构材料和设计许用值的确定方法[J]. 航空材料工艺, 2011(5): 15–17.

FENG Zhenyu, ZOU Tianchun, HAO Peng, et al. Determination methods for material and design allowables of composite aircraft structure[J]. Aeronautical Materials Technology, 2011(5): 15–17. |

| [8] |

何续斌, 贾大炜, 陆孜子, 等.

民机复合材料结构冲击后压缩设计值的确定方法[J]. 实验力学, 2015, 30(4): 477–482.

DOI:10.7520/1001-4888-14-212 HE Xiubin, JIA Dawei, LU Zizi, et al. Method for determining the design value of postimpact compression of civil composite structure[J]. Experimental Mechanics, 2015, 30(4): 477–482. DOI:10.7520/1001-4888-14-212 |

| [9] |

ABRATE S.

Impact on laminated composites: Recent advances[J]. Applied Mechanics, 1994, 47(11): 517–544.

DOI:10.1115/1.3111065

|

| [10] |

SNEDECOR G W, COCHRAN W G.

Statistical methods[M]. U.S.: The Lowa State University Press, 1980: 252-253.

|

| [11] |

GRIFFIN C F, BECHT G J. Fatigue behavior of impact damaged BMI and thermoplastic graphite composites[C]// 36th International SAMPE Symposium and Exhibition. Sacramento, America: SAMPE, 1991, 36(2): 2197-2209. |

| [12] |

Department of Defense, United State of America. MIL-HDBK-17-1F: Composite material handbook volume 1. polymer matrix composites guidelines for characterization of structural materials[S]. Philsdelphia: Naval Publication and Forms Center, 2002. |

2018, Vol. 50

2018, Vol. 50