复合材料具有比强度大、比刚度高和抗疲劳性能好等特点,广泛应用于航空、航天等领域[1]。实际工程中,大量复合材料层合板需要开孔,用于窗户、门和满足连接等要求。开孔层合板在孔周围的应力集中削弱了承载力。因为开孔的存在破坏了长纤维的连续性,改变了结构的传力路线,还会导致结构因局部刚度的突变而在孔边区域产生应力集中[2]。传统解决开孔层合板性能降低的方法是增加开孔处的厚度,以提高开孔板中心的强度,但这样会增加构件的质量和结构不均匀。一个更有效的方式是面内纤维曲线铺放。变刚度开孔层合板因纤维取向不断变化,其刚度随空间位置的不同而变化,因此纤维曲线层合板又称为变刚度层合板[3]。与传统铺层相比,变刚度层合板的刚度是逐渐变化的,减小了应力集中,变刚度复合材料正成为复合材料发展的新趋势。

Gürdal和Olmedo[4]最先提出变刚度概念,并研制出变刚度层合板,发现相比于刚度均匀层合板,轴向刚度提高了50%。Banchuk[5, 6], Pedersen[7, 8], Duvaut[9], Gürdal[10], Wu[11]以及Jegley[12-13]等用数值模拟和实验方法研究纤维角度对层合板性能的影响,通过优化纤维曲线铺放角度,提高了层合板承载压缩载荷的能力。

纤维曲线铺放开孔构件的屈曲性能研究集中在优化铺放角度,提高屈曲性能。Hyer[14-17]和Lopes[18]用线性屈曲分析方法,分别模拟了开孔变刚度层合板在纤维角度沿着载荷变化和垂直于载荷变化的压缩屈曲性能。马永前[19]模拟了压缩载荷下变刚度层合板的线性屈曲性能,发现线性屈曲载荷得到明显提高,幅度达14%。越来越多的学者引入初始缺陷计算开孔变刚度层合板的非线性屈曲分析。Han[20]和Jegley[13]采用引入初始缺陷的非线性屈曲模拟分析开孔变刚度层合板压缩屈曲性能。刘润冰[21]讨论了引入初始缺陷的大小对开孔变刚度层合板的非线性屈曲载荷的影响。目前引入残余热应力计算屈曲载荷主要针对完整的变刚度平板。Wu等[22]首先提出模拟和实验结果差别原因是残余热应力的作用。Abdalla[23]验证了引入残余热应力的数值模拟更吻合实验结果。Lopes[24, 25]分析了残余热应力对完整变刚度层合板屈曲性能的影响。

综上所述,关于开孔变刚度层合板的屈曲有多种分析方法,而残余热应力对开孔变刚度层合板的影响研究也鲜有报道。本文针对变刚度开孔层合板压缩载荷下的屈曲性能,采用了线性屈曲、引入残余热应力的线性屈曲、引入初始缺陷的非线性屈曲的3种分析方法,并通过与实验结果对比,确定了最优分析算法,为未来变刚度开孔层合板不同载荷下的屈曲计算提供方法参考。

1 变刚度层合板纤维曲线铺放轨迹的定义 1.1 纤维曲线参考路径的定义变刚度层合板每一层内纤维角度不断变化,整个变刚度层合板轨迹形成,可先定义参考轨迹,其余轨迹则通过垂直于纤维变化方向的平移参考路径形成。参考路径的定义如图 1所示,纤维方向角度θ沿着参考几何轴r呈线性变化[13]。

|

图 1 纤维曲线铺放参考路径的定义 Figure 1 Definition of curvilinear reference path |

纤维曲线铺放层合板的单层铺放角度可表示为Φ± <T0|T1>。其中Φ为参考坐标轴r和x轴方向的夹角;T0为纤维在参考坐标系原点处和r轴方向的夹角;T1为纤维在距离参考坐标系原点a/2处和r轴方向的夹角。

曲线铺放的纤维在任意一点和x轴方向的夹角随参考坐标轴r的变化关系式为

| $ \theta \left( r \right) = \mathit{\Phi + }\frac{{{T_1}-{T_0}}}{a} + {T_0} $ | (1) |

图 2是模型示意图,变刚度层合板建立有限元模型主要包括以下几个步骤。

|

图 2 [90± <55|35>]4S建模示意图 Figure 2 Modeling diagram of [90± <55|35>]4S |

(1) 有限元软件将平板离散化成小单元,并导出每个小单元的编号和坐标。

(2) 编写MATLAB程序,导入单元信息,编译式(1),计算变刚度平板上每个单元的角度。

(3) 有限元软件建立离散场,将计算出的角度导入,建立纤维曲线铺放的有限元模型。

1.2 数值模型和边界条件建立含有孔洞的平板和完整平板模型,平板尺寸为100 mm×100 mm,300 mm×300 mm和500 mm×500 mm,孔洞直径为平板的1/4边长。选用的复合材料为3k-HF10A-NY9200GA,属性见表 1。为了方便表示,将100 mm×100 mm,300 mm×300 mm和500 mm×500 mm分别表示为S, M和B。

| 表 1 3k-HF10A-NY9200GA的材料参数 Table 1 Parameters of 3k-HF10A-NY9200GA |

建立16层层合板,单层厚度0.15 mm,层合板总厚2.4 mm,厚度和跨度比小于1/30,可忽略厚度方向的应力。有限元中采用常规壳单元建立模型,划分网格时采用性能稳定、可处理复杂几何和载荷工况的S4R单元类型进行划分[26]。

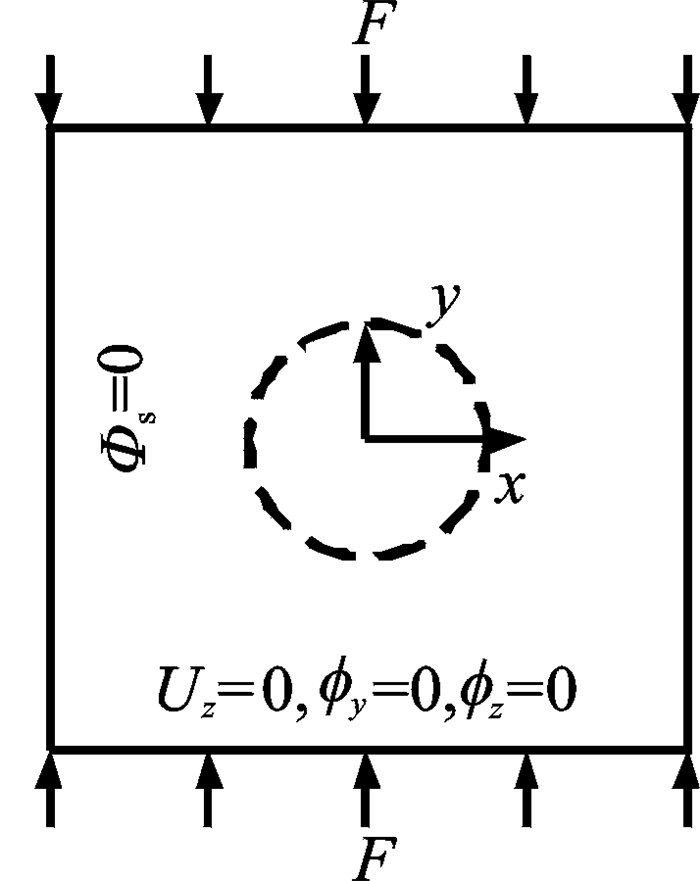

模型几何形状和边界条件如图 3所示,模型边界自由,压缩载荷均匀施加在两边。选择刚度相近的3种铺设方式的层合板进行分析,传统直线铺层层合板[±45]4S,纤维变角度铺层层合板:[90± <55|35>]4S;曲线直线混合铺层层合板:[±45/(90± <55|35>)3]S。为了方便对比,表示开孔层合板时,在右上角加上标H,例如[90± <55|35>]4SH,表示铺层顺序为[90± <55|35>]4S的开孔层合板。

|

图 3 模型几何形状和边界条件 Figure 3 Mode and boundary conditions |

采用顺序耦合热应力分析计算残余热应力,它的特点是应力应变场取决于温度场,但温度场不受应力应变场的影响。具体分析步骤是:先进行热应力分析;将热分析的结果,如残余热应力的文件读入应力分析的模型中,作为预定义场[26]。根据型号3k-HF10A-NY9200GA预浸料固化工艺,初始温度为25 ℃,固化需升高到162.5 ℃,将温度差ΔT=-137.5 ℃作为热载荷,这种温度差会在层合板内部产生残余应力,所以本文定义热分析步ΔT=-137.5 ℃。

2 中心开孔的层合板屈曲分析变刚度通过纤维曲线铺放可以控制面内应力由中心薄弱区重新分布到有刚性支撑的四周,从而提高结构的承载能力,所以针对中心开孔的变刚度层合板的研究更有利于认识变刚度层合板的特点。

2.1 线性屈曲分析线性屈曲分析在有限元软件中被定义为特征值屈曲预测,特征值是理想弹性结构的理论屈曲载荷,因此本文在利用线性屈曲分析方法对开孔层合板性能进行模拟时,假设层合板不存在初始几何缺陷,分析各个层合板压缩屈曲载荷。

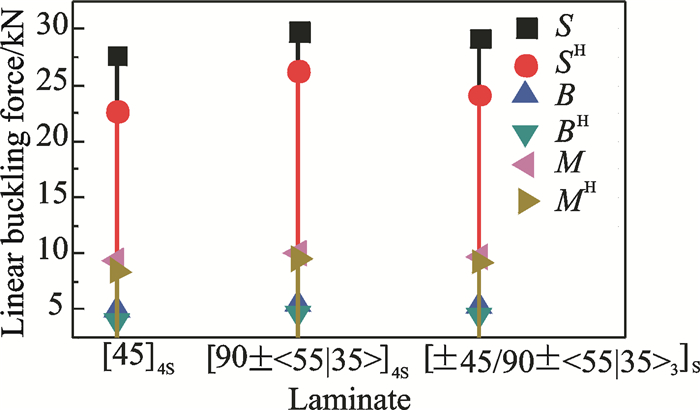

图 4为100 mm×100 mm,300 mm×300 mm和500 mm×500 mm三种尺寸层合板的线性屈曲载荷示意图。这3种尺寸的层合板屈曲载荷变化趋势相同,无论哪种尺寸,都是刚度均匀层合板[±45]4S屈曲载荷最小,纤维曲线铺放层合板[90± <55|35>]4S屈曲载荷最大。同时,定义开孔的影响δ=(完整版屈曲载荷-开孔板屈曲载荷)/完整版屈曲载荷。根据表 2可以看出,开孔对[±45]4S影响最大,最大的达到了43.29%,对[90± <55|35>]4S的屈曲载荷影响较小。不同铺放方式下,试样尺寸对屈曲载荷的影响趋势完全相同,因此本文仅以300 mm×300 mm层合板为例,分析不同铺层方式下层合板的线性屈曲载荷。

|

图 4 各个尺寸层合板的线性屈曲应力分布图 Figure 4 Linear-buckling stress of all sizes of laminate |

| 表 2 不同规格的层合板线性屈曲载荷 Table 2 Linear buckling load of laminated composite plates of different sizes |

为比较相同铺层顺序下开孔对层合板屈曲性能的影响,定义开孔影响的计算公式为:开孔影响=(完整平板屈曲载荷-开孔平板屈曲载荷)/完整平板屈曲载荷。

表 3是300 mm×300 mm尺寸的层合板线性屈曲计算结果,相对于刚度均匀层合板[±45]4S,含有纤维曲线铺放层合板的屈曲载荷均有提高。不开孔时,纤维曲线铺放层合板[90± <55|35>]4S和直线曲线混合铺层[±45/(90± <55|35>)3]S的屈曲性能,相对于刚度均匀层合板分别提高了7.75%和3.92%。但对于开孔层合板,纤维曲线铺放显示出很大的优越性,其屈曲载荷相对刚度均匀层合板提高了12.47%,直线曲线混合铺放层合板的屈曲载荷相对刚度均匀层合板的临界屈曲载荷也提高10.04%。

| 表 3 300 mm×300 mm层合板的线性屈曲载荷 Table 3 Linear buckling load of 300 mm×300 mm laminated composite plates |

同时,由于孔洞的弱化效应,与完整层合板相比,开孔结构具有更低的屈曲载荷。但是与直线铺层层合板相比,纤维曲线铺放使得开孔对屈曲性能的影响从9.67%降低到了4.35%。从表 3中可以看出直线曲线混合层合板的屈曲性能受开孔的影响很小,在开孔构件的铺层设计中,可以考虑这种铺层结构。

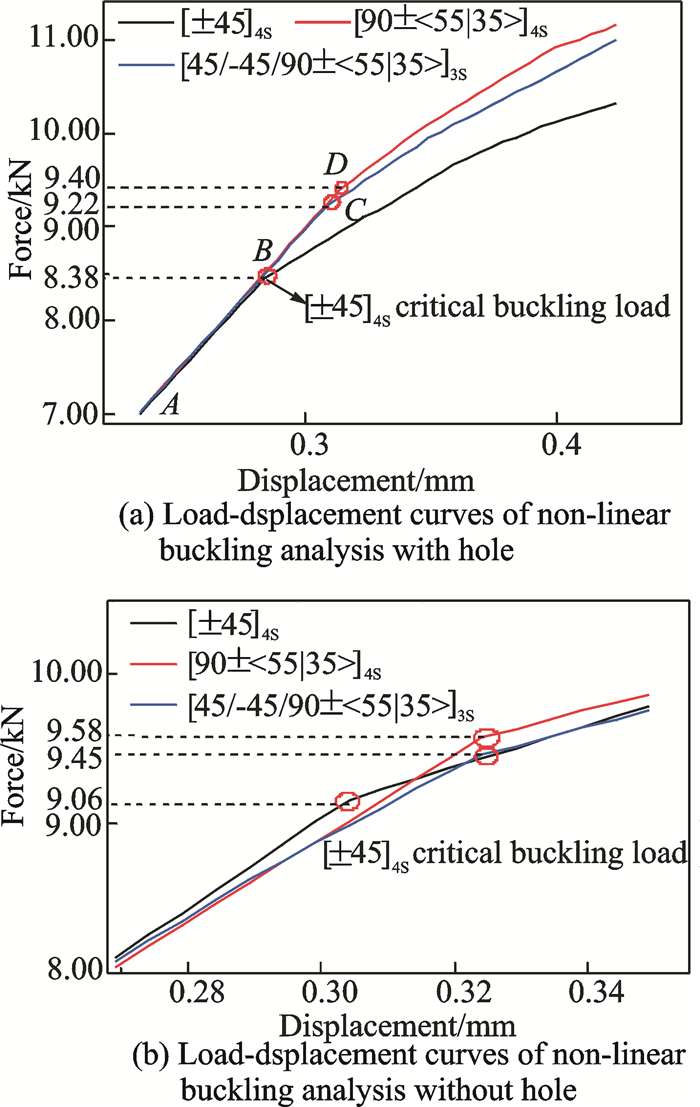

2.2 引入几何初始缺陷的非线性屈曲在有限元分析中在不知道精确缺陷的形状大小情况下,可以采用几阶屈曲模态叠加而成初始缺陷,此方法较为常用,基于线性屈曲模态的缺陷,对结构屈曲分析也有价值。本文引入第一阶模态形状的5%作为初始缺陷,采用改进弧长法计算结构的载荷-位移历程曲线,得到最大临界屈曲载荷[27]。

前文分析了不同尺寸层合板铺放方式、开孔对屈曲载荷影响,结果表明,各个尺寸层合板的变化趋势都相同。在非线性分析中,为了减少时间成本,只分析300 mm×300mm层合板。

图 5(a,b)分别是300 mm×300mm的开孔和完整层合板的载荷-位移示意图。图 5中标注层合板的曲线斜率变化处,表示在此处发生非线性屈曲。如图 5(a)所示,由于这3种层合板刚度相近,在发生非线性屈曲之前,3种层合板的AB, AC和AD段的曲率相同,发生了重合。[±45]4S在B点曲率变化,即表明此处发生了第一阶非线性屈曲,此时载荷为8.38 kN,比较其线型屈曲载荷8.40 kN,非线性屈曲载荷稍小一点。这是由于非线性屈曲求解时,引入了初始几何缺陷。

|

图 5 300 mm×300 mm的非线性屈曲分析载荷-位移示意图 Figure 5 Load-displacement curves of non-linear buckling analysis of 300 mm×300 mm laminate |

从图 5可得,无论是开孔层合板还是完整层合板,铺层顺序为[±45]4S的传统刚度均匀层合板发生非线性屈曲的屈曲载荷小于其他两种变刚度层合板。比较上述3种层合板在发生非线性屈曲后载荷-位移曲线斜率可以发现,刚度均匀层合板[±45]4S明显比其他层合板的曲线曲率小,说明由于发生非线性屈曲后,[±45]4S的刚度不如其他两种变刚度层合板。同时,发生非线性屈曲以后,同样的位移变形,[90± <55|35>]4S的屈曲载荷最大,说明其在发生屈曲后承受压缩载荷的能力最好,[±45]4S层合板发生非线性屈曲后的承载能力明显不如其他两种变刚度层合板。

表 4是300 mm×300 mm层合板的非线性屈曲载荷。层合板非线性屈曲载荷都小于线性屈曲载荷,最大相差4.49%,这是由于非线性分析引入了初始几何缺陷,使得结构屈曲载荷弱化,导致计算所得的屈曲载荷变小。对于开孔层合板,非线性屈曲计算结果和线性屈曲基本一致,最大相差仅0.36%,说明引入的内部几何缺陷对层合板的屈曲性能影响不大,一方面引入的缺陷较小,另一方面开孔板本身就是大缺陷,这说明针对开孔层合板的屈曲性能,这两种分析方法并没什么差别。

| 表 4 300 mm×300 mm层合板的非线性屈曲载荷 Table 4 Non-linear buckling load of 300 mm×300mm laminated composite plates |

2.3 引入残余热应力的层合板屈曲分析

固化过程中,层合板预制体经历从高温逐渐降低到室温的过程,由于碳纤维有各向异性的热膨胀系数,在固化多层的层合板后会出现残余热应力状态。采用非线性热应力有限元计算方法,将热应力分析结果导入屈曲分析中,作为预定义场,计算引入残余热应力的层合板屈曲载荷,其边界条件仍如图 3所示。

为比较相同铺层顺序下,引入残余热应力的线性屈曲载荷和不引入残余热应力的线性屈曲载荷两种计算方式的结果,定义对比的计算公式为:对比结果=(引入残余热应力的线性屈曲载荷-线性屈曲载荷)/线性屈曲载荷。

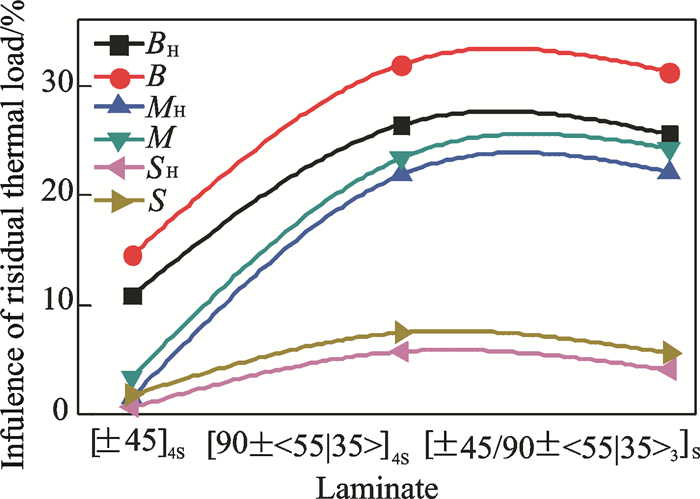

图 6为100 mm×100 mm, 300 mm×300 mm和500 mm×500 mm的3种层合板的残余热应力对屈曲载荷影响的示意图。如图 6所示,残余热应力对3种尺寸层合板屈曲载荷的影响各不相同,对500 mm×500 mm层合板的影响最小,对100 mm×100 mm的影响最大。同时,图 6中显示100 mm×100 mm, 500 mm×500 mm层合板和300 mm×300 mm层合板的曲线变化趋势相同,都显示出残余热应力对传统层合板[±45]4S屈曲载荷影响最小,对[90± <55|35>]4S屈曲载荷影响最大。说明残余热应力对不同铺层屈曲载荷影响的分析,适用各种尺寸的层合板。本文主要分析300 mm×300 mm层合板。

|

图 6 各个尺寸层合板的残余热应力影响示意图 Figure 6 Influence of residual thermal load of all sizes planes |

300 mm×300 mm层合板分析结果列于表 5,对比表 5中数据可知,残余热应力对刚度均匀层合板屈曲载荷的影响不大,与不引入残余热应力的分析结果相比,利用非线性热应力有限元计算方法所得的完整层合板和开孔层合板的屈曲载荷分别提高了1.51%和3.33%,说明残余热应力对刚度均匀层合板的影响不明显。

| 表 5 300 mm×300 mm层合板在残余热应力下的屈曲载荷 Table 5 Linear buckling load of 300 mm×300 mm laminated composite plates applied thermal load |

但对于含有纤维曲线铺层的层合板来说,残余热应力的引入明显提高了其临界屈曲载荷,其中,残余热应力对[90± <55|35>]4S的影响最大,与刚度均匀层合板[±45]4S相比,该铺层状态下,完整层合板和开孔层合板的屈曲载荷分别提高了21.87%和23.40%。从上述结果也可以发现,残余热应力的存在对开孔层合板的影响更大。

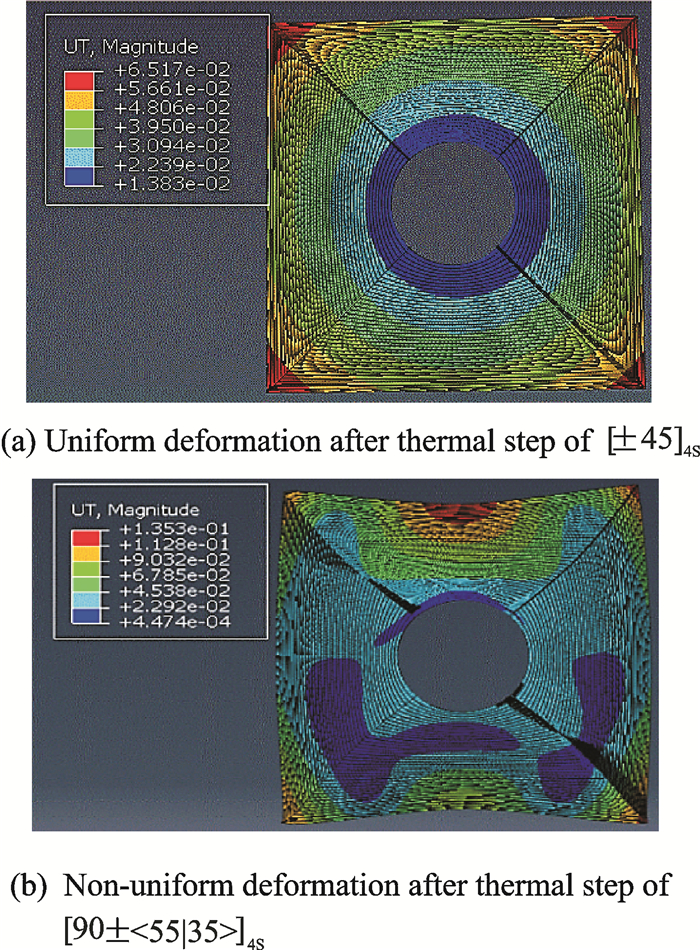

图 7是300 mm×300 mm的[±45]4S和[90± <55|35>]4S的非线性热分析后的变形图。如图 7(a)所示,刚度均匀层合板[±45]4S在纵向和横向两个方向变化是均匀的,边界在变形过程中始终保持直线,说明在刚度均匀层合板在固化降温时,层合板均匀收缩,内部的残余热应力均匀分布,层合板承受压缩载荷时,不会重新分配载荷,屈曲载荷受残余热应力的影响很小。

|

图 7 热分析后300 mm×300 mm层合板的变形图 Figure 7 Displacement resultants after thermal step ΔT=-137.5 ℃ of 300 mm×300 mm composite plane |

如图 7(b)所示,纤维曲线铺放层合板的变形不均匀,纤维曲线铺放层合板[90± <55|35>]4S沿着中心线y=0,最大变形在x=±b/2处为0.023 mm。在边界y=b/2处,最大变形在x=b/2变形为0.135 mm,说明在纤维曲线铺放层合板中,各个方向的变形都不相同,这种结果是由纤维曲线铺放,以及纤维、基体的热膨胀系数不匹配共同造成的。

纤维受热收缩受冷膨胀,而基体树脂受热膨胀受冷收缩。根据纤维曲线铺放准则,[90± <55|35>]4S的中心处纤维角度趋向x轴,因此在层合板中心区域,y轴方向是横向性能主导方向。在固化冷却后层合板中心区域沿着y轴收缩;而在边界处纤维排列趋向y轴,在固化冷却后,层合板的边界处趋向y轴膨胀,所以会造成层合板开孔区域为压残余应力,其余区域为拉残余应力。

中心区域和边界区域在固化过程中的不协调变形,实际上是由于纤维曲线铺放层合板中的残余热应力不均匀分布。

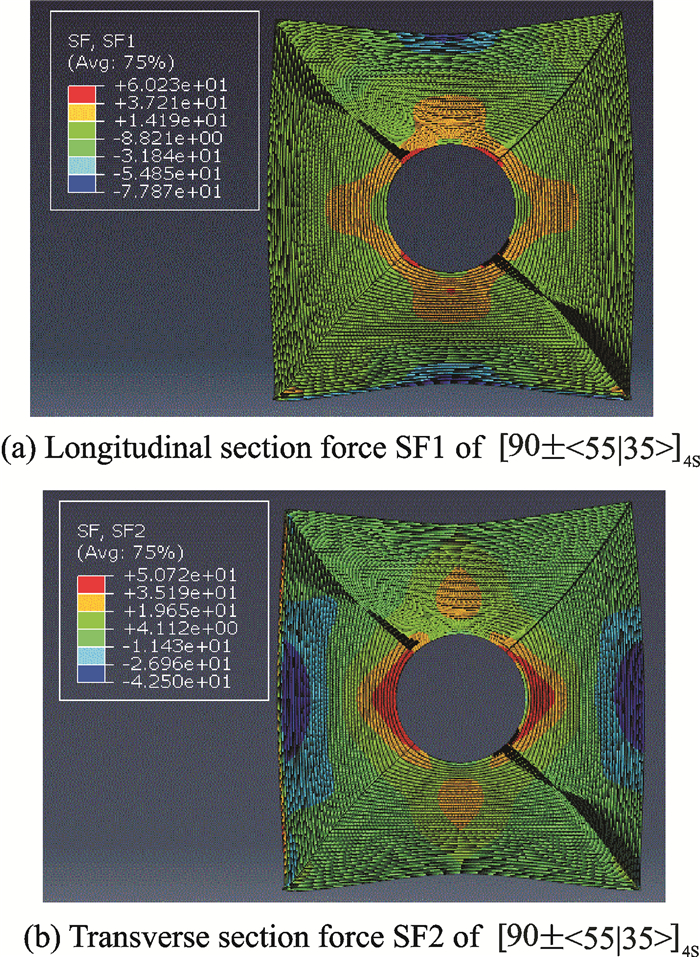

图 8是300 mm×300 mm尺寸的[90± <55|35>]4S层合板纵向和横向单位长度上的面内力分布图。从图 8中可以看出,靠近中心处,纵向和横向上最大单位长度上的力分别为60.23 N/mm和50.72 N/mm,均为正拉力;在边界区域附近,残余热应力变为正压力,纵向和横向的最大单位长度上的力分别为-77.87 N/mm和-42.50 N/mm。所以在不均匀残余热应力作用下,[90± <55|35>]4S边界受压缩力,中心受拉伸力,这样的残余热应力分布有利于提高中心薄弱区域抵抗压缩载荷的能力,从而提高了整个层合板承载压缩载荷的能力,提高临界屈曲载荷。

|

图 8 300 mm×300 mm尺寸的[90± <55|35>]4S层合板热分析后的每个单元上的分布力示意图 Figure 8 Section force on the [90± <55|35>]4S of 300 mm×300 mm after thermal step ΔT=-137.5 ℃ |

因此与传统刚度均匀层合板相比,纤维曲线铺放层合板可以通过控制纤维角度从而调整层合板中的残余热应力的分布状态,进而提高层合板的承载能力。

2.4 算例验证为了验证有限元模型计算是否准确,本节对300 mm×300 mm的直线完整平板[±45]4S的屈曲载荷进行理论计算。构件的几何尺寸和材料属性已经阐述。

根据文献[28],承受均匀轴向压缩载荷,上下两端简支,两侧边自由的平板,临界应力为

| $ {\sigma _{{\rm{cr}}}} = {K_{\rm{c}}}\frac{{{{\rm{ \mathit{ π} }}^2}E}}{{12\left( {1-\mu _{\rm{e}}^2} \right)}}{\left( {\frac{\delta }{b}} \right)^2} $ | (2) |

式中Kc≈1.4为压缩临界应力系数;b为加载边宽度;μe为材料的泊松比;δ为板的厚度;E为材料的弹性模量。

计算结果为

| $ {\sigma _{{\rm{cr}}}} = {K_{\rm{c}}}\frac{{{{\rm{ \mathit{ π} }}^2}E}}{{12\left( {1-\mu _{\rm{e}}^2} \right)}}{\left( {\frac{\delta }{b}} \right)^2} = 13.2\left( {{\rm{MPa}}} \right) $ | (3) |

从而可以计算屈曲载荷得

| $ {F_{{\rm{cr}}}} = {\sigma _{{\rm{cr}}}}S = 13.2 \times 720 = 9.50\left( {{\rm{kN}}} \right) $ | (4) |

定义各个方法有限元模拟值和理论计算结果的误差为δ1,δ1=(模拟值-理论计算值)/理论计算值。结果如表 6所示。

| 表 6 300 mm×300 mm平板理论计算结果和模拟结果对比 Table 6 Contrast of analytics and simulation of 300 mm×300 mm plates |

从表 6中可以看出,引入残余热应力的屈曲模拟结果为0.74%,比其他模拟结果更加接近理论计算结果,从理论方面进一步验证了引入残余热应力的屈曲计算方法是有效和更为精确的。

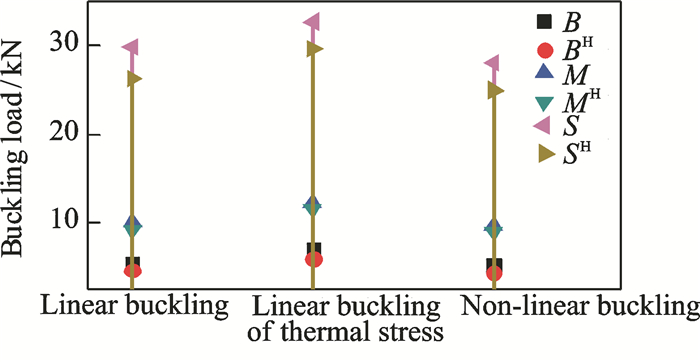

2.5 3种计算方式对比图 9是3种计算方法下,3种尺寸的纤维曲线铺放层合板[90± <55|35>]4S屈曲载荷示意图。从图 9中可以看出,随着尺寸大小不同,屈曲载荷不同,但无论何种尺寸,引入残余热应力的线性屈曲载荷最大,线性屈曲载荷其次,非线性屈曲载荷最小, 说明屈曲载荷随着计算方式变化的规律和尺寸的大小无关。所以研究计算方法对屈曲载荷的影响,只讨论其中1种即可,本文讨论300 mm×300 mm尺寸的层合板。

|

图 9 3种分析方式下各个尺寸的[90± <55|35>]4S层合板屈曲载荷示意图 Figure 9 Buckling load of [90± <55|35>]4S analyzed by three methods of all sizes |

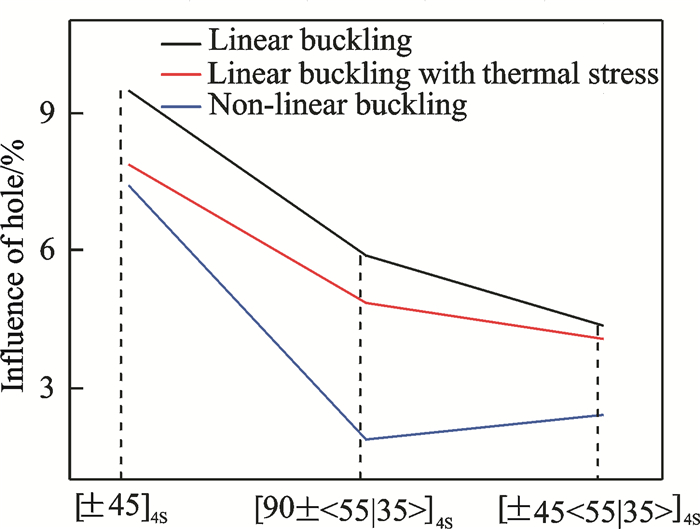

图 10是3种计算方法开孔对300 mm×300 mm层合板的影响。线性屈曲分析中,开孔对屈曲性能的影响最大,说明线性屈曲分析中,开孔大大降低了屈曲载荷,是否开孔对线性屈曲载荷影响很大。开孔对非线性屈曲性能的影响最小,表明是否开孔对非线性分析的屈曲载荷影响不大,说明引入初始缺陷后,开孔处不再是唯一的薄弱区,开孔的弱化效应降低,对开孔的敏感性降低, 所以非线性屈曲分析中,开孔的影响降低。

|

图 10 3种分析方式下开孔对300 mm×300 mm层合板屈曲性能的影响 Figure 10 Influence of hole of 300 mm×300 mm composite plates analyzed by three methods |

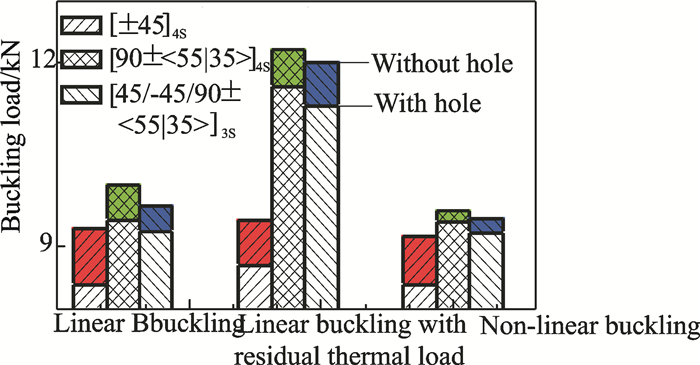

将线性屈曲分析、引入残余热应力屈曲分析和非线性屈曲分析3种方法的结果进行对比,如图 11所示。无论何种分析方式,[±45]4S屈曲载荷都没有很大变化,说明不同的分析方式对刚度均匀层合板影响很小。但随着分析方式不同,纤维曲线铺放层合板[90± <55|35>]4S和直线曲线混合铺放层合板[±45/(90± <55|35>)3]S的屈曲载荷波动很大,说明不同的分析方式对含有纤维曲线铺放的层合板影响很大。

|

图 11 3种分析方式的300 mm×300 mm完整平板和开孔平板的屈曲载荷 Figure 11 Buckling load of 300 mm×300 mm composite plates analyzed by three methods of all sizes |

线性屈曲计算和非线性屈曲计算在分析开孔构件时,屈曲载荷数值差别很小。引入残余热应力的线性屈曲载荷比其他两种分析方式大,而非线性分析的屈曲载荷最小。这一方面是因为引入残余热应力,提高了构件的承载能力,而非线性分析过程中,引入了缺陷,弱化了结构的屈曲载荷,降低了屈曲载荷。

引入残余热应力分析的[90± <55|35>]4S和[±45]4S的屈曲载荷值相差最大,引入几何缺陷非线性分析这两者的屈曲载荷相差最小。这是因为残余热应力增加了开孔变刚度层合板的屈曲性能,但没有增加刚度均匀层合板屈曲性能,所以两者的屈曲性能相差增大。非线性屈曲只计算了制造产生的缺陷,在缺陷的弱化下,纤维曲线铺放的优势减小,但实际纤维曲线铺放过程中,特别是多丝铺放,还会发生纤维重叠,重叠区域相当于加筋,会提高层合板的屈曲性能。如果考虑重叠,纤维曲线铺放层合板会比刚度均匀层合板的优势更大。

综上所述,对于开孔层合板,线性分析和非线性分析这两种方式分析结果差别很小。引入残余热应力的屈曲分析突出了纤维曲线铺放和直线铺放的差异性。

3 试验对常规和变刚度复合材料开孔板进行轴压试验,验证变刚度设计对结构效率的改善效果,并为数值分析方法对比提供试验依据。

3.1 试验件设计和制备试验件采用南京航空航天大学自行研制的8丝束铺丝机铺放(丝束宽度为6.35 mm)、热压罐工艺成型,自动铺放铺丝技术不同于手工铺叠和自动铺带,具有精确度高和速度快等优点[29]。试验材料为3k-HF10A-NY9200GA碳纤维预浸丝。试验制作了8个开孔试验件(采用套钻磨削制孔),300 mm×300 mm的常规开孔板(KCG)和变刚度开孔板(KBG)试验件各2件,100 mm×100 mm, 500 mm×500 mm的变刚度试验件各2件。试验前对每件试件进行几何尺寸的测量及无损检测,试验件未出现翘曲、可查裂纹和明显缺陷。所有成型试验件的端头采用树脂加铝粉浇注,并用围框对端头的侧面及底面进行加强,通过专用工装保证受压边平行度。

轴压试验以0.5 kN载荷为一级,对试验件进行预加载,逐级加载至4 kN屈曲载荷。当预加载的应变-载荷曲线的线性度良好,前后应变片数据、左右对称位置应变数据基本一致时,继续按1 kN为一级,逐级加载直至破坏。失效后试验件如图 12所示。

|

图 12 开孔变刚度层合板试验件 Figure 12 Testing part of tow-steered panel with hole |

3.2 试验结果及分析

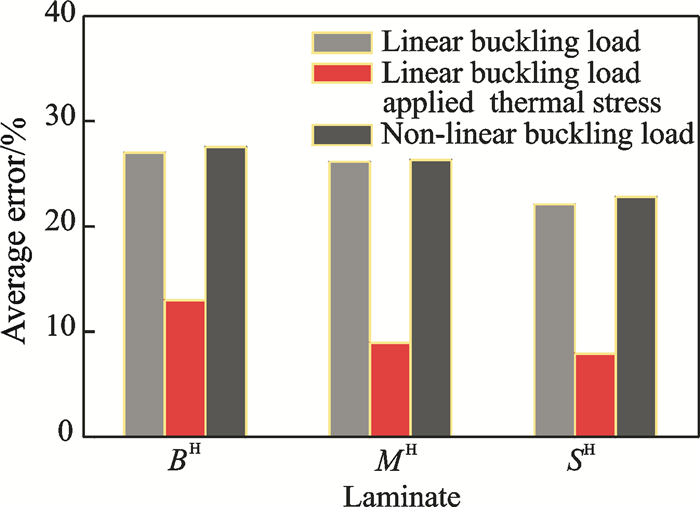

试验测得[±45]4S和[90± <55|35>]4S的平均屈曲载荷为8.75 kN和12.75 kN。为检验仿真计算结果的可信度,定义仿真结果与实验数据间的误差计算公式为:误差=(模拟结果-试验结果)/试验结果。

如表 7所示,引入残余热应力的计算结果和试验结果吻合度最高,[±45]4S和[90± <55|35>]4S的屈曲载荷分别和试验结果误差为0.63%和8.92%。引入初始几何缺陷的非线性屈曲分析的结果误差最大,传统直线开孔层合板[±45]4S和开孔变刚度层合板[90± <55|35>]4S的屈曲载荷分别和试验结果误差为4.22%和26.27%。

| 表 7 300 mm×300 mm平板试验和模拟结果对比 Table 7 Contrast of experiment and simulation of 300 mm×300 mm plates |

通过试验测得,开孔100 mm×100 mm, 300 mm×300 mm, 500 mm×500 mm开孔变刚度层合板[90± <55|35>]4S的平均屈曲载荷分别为32.21, 12.75和6.8 kN。从图 13中可以直观看出,无论哪种尺寸的层合板,与试验结果相比,线性屈曲分析和非线性屈曲分析的误差几乎一致,且误差比较大,说明模拟开孔层合板时,两者差别不大,且准确性不如引入残余热应力的线性屈曲分析。这一规律不随构件尺寸变化而变化。

|

图 13 3种分析方式下各个尺寸的[90± <55|35>]4S开孔层合板的屈曲载荷和试验误差示意图 Figure 13 Error of experiment and simulation of buckling load of [90± <55|35>]4S with hole analyzed by three methods of all sizes |

4 结论

(1) 与纤维直线铺放相比,纤维曲线铺放均能有效提高层合板的屈曲性能,且能显著降低开孔对层合板结构性能的影响。

(2) 变刚度层合板中的残余热应力分布可通过纤维曲线角度的改变而调整。合适的纤维曲线铺放角度可提高开孔件的临界屈曲载荷,降低了因开孔而导致的构件力学性能损失。

(3) 引入残余热应力的线性屈曲模拟结果与试验结果吻合性最好。因此引入残余热应力的线性屈曲分析可作为变刚度层合板性能分析的主要方法。

致谢 感谢南京航空航天大学航空宇航学院陈普会教授、顾杰斐硕士研究生在本文撰写过程中给予的大力支持。| [1] |

肖军, 李勇, 李建龙.

自动铺放技术在大型飞机复合材料结构件制造中的应用[J]. 航空制造技术, 2008(1): 50–53.

XIAO Jun, LI Yong, LI Jianlong. Application of automatic fiberplacement in manufacture of aeronautical composite[J]. Aeronautical Manufacturing Technology, 2008(1): 50–53. |

| [2] |

吴义韬, 姚卫星.

含孔层合板剩余强度估算的应力场强法工程简化模型[J]. 南京航空航天大学学报, 2016, 48(4): 551–557.

WU Yitao, YAO Weixing. Simplified engineering model for prediciting residual strength of nothched laminates based on stress field intensity method[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2016, 48(4): 551–557. |

| [3] |

杜宇, 杨涛, 戴维蓉, 等.

纤维曲线铺放的变刚度复合材料损伤失效试验研究[J]. 固体火箭技术, 2013, 36(6): 826–830.

DU Yu, YANG Tao, DAI Weirong. Experimental research of damaging failure of variable-stiffness composite[J]. Journal of Solid Rocket Technology, 2013, 36(6): 826–830. |

| [4] |

GüRDA Z, OLMEDO R.

In-plane response of laminates with spatially varying fiber orientations: Variable stiffness concept[J]. AIAA Journal, 1993, 31(4): 751–758.

DOI:10.2514/3.11613

|

| [5] |

BANICUK N V.

Optimization problems for elastic anisotropic bodies[J]. Archives of Mechanics, 1981, 33(3): 347–363.

|

| [6] |

BANICUK N V, SAURM V V, BARSUK A A.

Optimal orientation of orthotropic materials for plates designed against buckling[J]. Structural & Multidisciplinary Optimization, 1995, 10(3): 191–196.

|

| [7] |

PEDERSEN P.

On thickness and orientational design with orthotropic materials[J]. Structural & Multidisciplinary Optimization, 1991, 3(2): 69–78.

|

| [8] |

PEDERSEN P.

Optimal orientation of anisotropic materials optimal distribution of anisotropic materials optimal shape design with anisotropic materials optimal design for a class of non-linear elasticity[J]. Nato Asi, 1993, 231: 649–681.

|

| [9] |

DUVAUT G, TERREL G, LENE F, et al.

Optimization of fiber reinforced composites[J]. Composite Structures, 2000, 48(1/2/3): 83–89.

|

| [10] |

GURDAI Z, TATTING B F, WU C K.

Variable stiffness composite panels: Effects of stiffness variation on the in-plane and buckling response[J]. Composites Part A Applied Science & Manufacturing, 2008, 39(5): 911–922.

|

| [11] |

WU K C, GURDA Z, STARMES Jr JH. Structural response of compression-loaded, tow-placed, variable stiffness panels[C]//Proceeding of AIAA/ ASME/ ASCE/ AHS/ ASC 43rd Structures, Structural Dynamics and Materials Conference. Denver, CO: AIAA, 2002: 1512. |

| [12] |

JEGLEY D C, TATTING B F, GURDA Z. Optimization of elastically tailored tow-placed plates with holes[C]//Proceeding of AIAA/ASME/ASCE/AHS/ASC 44rd Structures, Structural Dynamics and Materials Conference. Norfolk, VA: AIAA, 2003: 1420. |

| [13] |

JEGLEY D C, TATTING B F, GURDA Z. Tow-steered panels with holes subjected to compression or shear loading[C]//Proceeding of AIAA/ ASME/ ASCE/ AHS/ASC 46th Structures, Structural Dynamics and Materials Conference (AIAA). Washington: AIAA, 2005. |

| [14] |

HYER M W, CHARETTE R F.

Innovative design of composite structures:The use of curvilinear fiber format in composite structure design[J]. AIAA Journal, 1990, 29(6): 1011–1015.

|

| [15] |

HYER M W, LEE H H.

The use of curvilinear fiber format to improve buckling resistance of composite plates with central circular holes[J]. Composite Structures, 1991, 18(3): 239–261.

DOI:10.1016/0263-8223(91)90035-W

|

| [16] |

HYER M W, CHARETTE W, et al.

Use of curvilinear fiber format in composite structure design[J]. AIAA Journal, 1989, 29(6): 1011–1015.

|

| [17] |

HYER M W, LEE H H.

The use of curvilinear fiber format to improve buckling resistance of composite plates with central circular holes[J]. Composite Structures, 1991, 18(3): 239–261.

DOI:10.1016/0263-8223(91)90035-W

|

| [18] |

LOPES C.

Tailoring for strength of steered-fiber composite panels with cutouts[J]. Composites Part A Applied Science & Manufacturing, 2010, 41(12): 1760–1767.

|

| [19] |

马永前, 张淑杰, 许震宇.

纤维曲线铺放的变刚度复合材料层合板的屈曲[J]. 玻璃钢/复合材料, 2009(5): 31–35.

MA Yongqian, ZHANG Shujie, XU Zhenyu. The buckling of vari able-stiffness composite panels with curvilinear fiber format[J]. Fiber Reinforced Plastics/Composites, 2009(5): 31–35. |

| [20] |

HAN Z Y, CAO Z L, FU H Y.

Buckling analysis of laminated composite plates with variable fibre orientation angle[J]. Material Research Innovations, 2016, 19(S5): S5-836–S5-842.

|

| [21] |

刘润兵. 纤维增强复合材料变角度层合板的力学特性研究[D]. 哈尔滨: 哈尔滨工业大学, 2012.

LIU Runbing. Research on the mechanical performance of fiber reinforced composite variable angle laminates[D]. Harbin: Harbin Institute of Technology, 2012. |

| [22] |

WU K C, GURDAL Z. Thermal testing of tow-placed variable stiffness panels[C]//Proceedings of the 42nd AIAA/ASME/AHS/ASC Structures, Structural Dyna mics and Materials (SDM) Conference. Seattle, WA, USA: AIAA, 2001. |

| [23] |

ABDALLA M M, GURDAL Z, ABDELAL G F.

Thermomechanical response of variable stiffness composite panels[J]. Journal of Thermal Stresses, 2009, 32(1): 187–208.

|

| [24] |

LOPES C S, CAMMNHO P P, GURDAL Z, et al.

Progressive failure analysis of tow-placed, variable-stiffness composite panels[J]. International Journal of Solids & Structures, 2007, 44(5/26): 8493–8516.

|

| [25] |

LOPED C S. Damage and failure of non-conventional composite laminates[D]. Netherlands: Technische Universiteit Delft, 2009. |

| [26] |

江丙云, 孔祥宏, 罗元元.

CAE分析大系:ABAQUS工程实例详解[M]. 北京: 人民邮电出版社, 2014: 165-181.

JIANG Bingyun, KONG Xianghong, LUO Yuanyuan. The series of CAE analsis: Detailed annotation of engineering project of ABAQUS[M]. Beijing: Posts and Telecom Press, 2014: 165-181. |

| [27] |

孔斌, 陈普会, 陈炎.

复合材料整体加筋板轴压后屈曲失效评估方法[J]. 复合材料学报, 2014, 31(3): 765–771.

KONG Bin, CHEN Puhui, CHEN Yan. Post-bucking failure evaluation method of integrated composite stiffened panels under uniaxial compression[J]. Acta Materiae Compositae Sinica, 2014, 31(3): 765–771. |

| [28] |

《飞机设计手册》总编委会. 飞机设计手册[M]. 北京: 航空工业出版社, 2001. The editorial board of "Aircraft Design Manual". Aircraft design manual[M]. Beijing: Aviation Industial Publishing House, 2001.

|

| [29] |

文立伟, 肖军, 王显峰, 等.

中国复合材料自动铺放技术研究进展[J]. 南京航空航天大学学报, 2015, 47(5): 637–649.

WEN Liwei, XIAO Jun, WANG Xianfeng, et al. Progress of automatied placement technology for composites in China[J]. Journal of Nanjing University of Aeronautics & Asronautics, 2015, 47(5): 637–649. |

2018, Vol. 50

2018, Vol. 50