2. 中航工业成都飞机工业(集团)有限责任公司,成都,610092

2. AVIC Chengdu Aircraft Industrial (Group) Co., LTD., Chengdu, 610092, China

随着航空航天领域以及军工领域向轻质高强方向发展,纤维增强复合材料逐渐受到重视并得到广泛应用。具有比刚度高、比强度高和整体性强[1-4]等优点的三维编织复合材料,在结构重量有严格限制要求时,对结构重量的减轻有着重要作用。三维编织复合材料沿长度、宽度和厚度3个方向形成不易分层的整体网状结构,具备了优越的结构整体性。但由于其结构的复杂性,对三维编织复合材料的疲劳性能研究还相对较少。

目前,国内外学者对于三维编织复合材料疲劳性能的研究取得比较大的进展。李嘉禄等[5]通过对三维编织复合材料进行疲劳试验,得出疲劳实验后的剩余强度大于静载拉伸破坏强度的结论。徐颖等[6]综合考虑了7种主要疲劳损伤模式,基于突降和渐降两种准则对层合板复合材料性能进行退化。Hao等[7]通过对不同编织角度和不同体积分数的三维四向编织复合材料的疲劳寿命预测,得到疲劳寿命随着编织角度和纤维体积分数的变化趋势。朱元林[8]通过对C/C复合材料的研究,建立了一种新的三维四向编织复合材料细观结构模型和刚度预测模型,并运用于三维四向编织C/C复合材料纵向拉-拉疲劳寿命预测。

以往的学者在对复合材料疲劳寿命预测时,采用对单胞模型施加位移载荷的加载方式,即每次通过二分法得到对应以水平下的位移载荷进行加载[8]。采用这种加载方法对须要通过程序调节找到每一次疲劳载荷作用时的最大应力状态,增加了复合材料疲劳寿命预测计算量和计算时间。而本文选择节点力加载的方法仿真疲劳载荷的施加。这种方法简化了仿真计算的步骤,提高了疲劳寿命预测的效率。

本文选取三维四向编织复合材料单胞模型进行疲劳性能仿真分析,运用简化疲劳程序设计的节点力加载的方法,采用考虑纤维体积含量影响的疲劳剩余强度退化模型和剩余刚度退化来描述纤维材料性能的退化。基于改进的三维Hashin疲劳损伤准则,对单胞结构单元进行疲劳失效的判定,预测三维四向编织复合材料的拉-拉疲劳寿命。

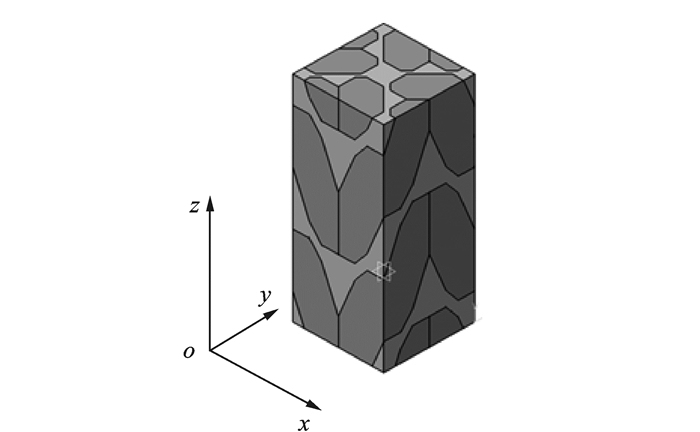

1 三维四向编织复合材料单胞细观结构有限元模型的建立 1.1 单胞模型的建立徐焜等[9]研究三维四向编织复合材料宏细观结构时,给出了八边形截面的建模方法。本文研究的三维编织结构织造参数由表 1基于此方法,根据内部纤维的空间挤压和交织关系,运用CATIA软件建立了表 1中织造参数的编织复合材料的内部单胞实体模型,如图 1所示。该模型有效地反映了结构内部纤维束之间的面接触以及纤维束基体间接触,纤维的空间构造也如实地反映了真实结构,而且保持了空间的连续性和周期性。

| 表 1 织造参数表 Table 1 Woven parameters |

|

图 1 单胞实体模型 Figure 1 Displacement and load boundaries |

1.2 单胞结构的有限元模型

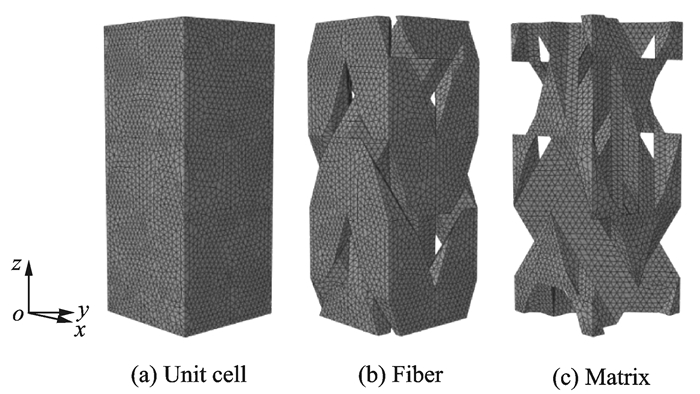

基于三维四向编织复合材料的单胞实体模型,本文采取四节点四面体单元进行离散,纤维束和基体界面以及纤维束和纤维束界面均采用共节点的方式连接,以保证界面处变形的连续性。离散的单胞模型的网格划分如图 2所示。

|

图 2 单胞的网格划分 Figure 2 Mesh of unit cell |

单胞有限元模型尺寸1.07 mm×1.07 mm×2.622 mm。为了保证对三维四向编织复合材料的疲劳寿命预测的准确性,本文对单胞模型离散的较为精细,一共109 485个单元,其中基体单元39 466个,单元纤维69 719个。

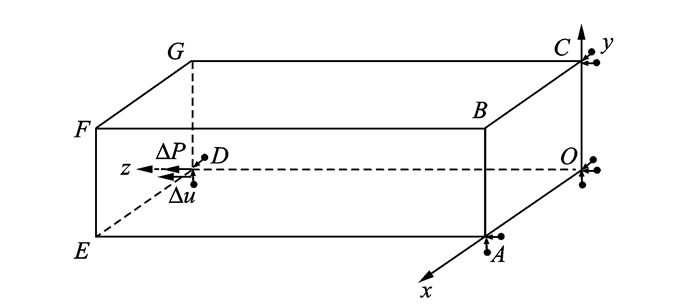

1.3 边界条件及加载方式对于含周期性细观结构的连续结构,相邻单胞边界处应同时满足两个条件:(1)变形协调; (2)应力连续。Whitcomb, Xia和Li等[10-12]提出了周期性边界条件的数学表达式,并应用于纺织复合材料单胞模型的有限元分析。目前,对于基于单胞分析的细观有限元模型,学者们大多选择施加周期性边界条件,以准确获得单胞的细观力学响应。

基于周期性边界条件,在有限元软件中通过相应的位移约束来实现周期性连续结构相邻单胞的边界条件。如图 3所示在拉伸载荷下,对相应的节点施加相应的位移边界条件。本文在仿真拉伸疲劳载荷作用下的疲劳寿命预测,通过对单胞结构施加相应节点的集中力载荷ΔP得到相应节点位移变量Δu,从而使得单胞结构满足对应节点上的约束关系。施加的集中力载荷值是通过疲劳分析应力水平值乘以横截面面积得到的。

|

图 3 位移及力边界条件示意图 Figure 3 Displacement and load boundaries |

2 疲劳寿命预测方法

三维编织复合材料是各向异性的材料,其疲劳破坏模式比一般的各项同性的材料更为复杂。在疲劳过程中复合材料会发生多种形式的损伤,包括纤维断裂、纤维内基体开裂、基体破裂,纤维屈曲、界面失效以及分层等[13]。

2.1 疲劳失效准则根据国内外学者对于纺织复合材料疲劳性能的研究成果,选择改进的三维Hashin的疲劳失效准则作为纤维束失效判定的准则。由于采用Hashin失效准则[14]得到的材料强度预测值远远低于试验值[4],该准则通过引入剪切应力分量权重因子减弱剪切应力分量对纤维单元失效的影响。改进的三维Hashin的疲劳失效准则作为纤维束失效的判据为

(1) 纤维束内纤维断裂失效

| $ {\left[{\frac{{{\sigma _1}}}{{{X_T}\left( n \right)}}} \right]^2} + \alpha {\left[{\frac{{{\sigma _{12}}}}{{{S_{12}}\left( n \right)}}} \right]^2} + \alpha {\left[{\frac{{{\sigma _{13}}}}{{{S_{13}}\left( n \right)}}} \right]^2} \ge 1 $ | (1) |

(2) 纤维束内树脂开裂失效

| $ {\left[{\frac{{{\sigma _2} + {\sigma _3}}}{{{Y_T}\left( n \right)}}} \right]^2} + \frac{{\sigma _{23}^2 - {\sigma _2}{\sigma _3}}}{{S_{23}^2\left( n \right)}} + {\left[{\frac{{{\sigma _{12}}}}{{{S_{12}}\left( n \right)}}} \right]^2} + {\left[{\frac{{{\sigma _{13}}}}{{{S_{13}}\left( n \right)}}} \right]^2} \ge 1 $ | (2) |

式中:σi, σij分别为第n次循环载荷作用下纤维束各主方向的正应力及剪应力; XT(n), YT(n)分别为第n次循环载荷作用下纤维束纵向和横向剩余强度; Sij(n)为第n次循环载荷作用下纤维束各主方向剩余剪切强度; α为失效权重因子。

本文采用文献[15]中建立的剩余刚度退化模型及剩余强度退化模型。通过对不同纤维体积含量单向板力学性能试验结合疲劳剩余刚度和剩余强度试验数据,拟合得到适用于不同纤维体积含量的单向复合材料纵向及面内剪切疲劳剩余刚度及剩余强度模型。

单向板纵向拉-拉疲劳试验得到疲劳寿命次数n有关的单向板纵向拉-拉疲劳剩余刚度模型和剩余强度模型

| $ \frac{{E\left( n \right)}}{{{E_0}}} = 1- 0.02 \times \left[{0.82 \times {{\left( {\frac{n}{N}} \right)}^{0.27}} + 0.18 \times {{\left( {\frac{n}{N}} \right)}^{21.8}}} \right] $ | (3) |

| $ \frac{{{X_T}\left( n \right)}}{{{\sigma _u}}} = 1- \left( {1- \frac{{{\sigma _u}}}{{{X_T}}}} \right)\left[{0.82 \times {{\left( {\frac{n}{N}} \right)}^{12.62}} + 0.18 \times {{\left( {\frac{n}{N}} \right)}^{0.31}}} \right] $ | (4) |

单向板面内剪切试验拟合得到疲劳寿命次数n、应力水平p和纤维体积含量Vf有关的单向板面内剪切疲劳剩余刚度模型和剩余强度模型

| $ \begin{gathered} \frac{{E\left( {n, p, {V_f}} \right)}}{{{E_0}}} = \hfill \\ 1- \left[{1-{{\left( {\frac{{{V_f}}}{{1.59}}} \right)}^{0.19}}} \right] \times \left[{{p^{1.51}}V_f^{-0.36} \times {{\left( {\frac{n}{N}} \right)}^{{p^{2.95}}}} + \left( {1-{p^{1.51}}V_f^{-0.36} \times {{\left( {\frac{n}{N}} \right)}^{{p^{ - 5.46}}}}} \right)} \right] \hfill \\ \end{gathered} $ | (5) |

| $ \begin{gathered} \frac{{{S_{12}}\left( {n, p, {V_f}} \right)}}{{{S_{12}}}} = \hfill \\ 1- \left( {1- \frac{\sigma }{{{S_{12}}}}} \right) \times \left[{{p^{-0.04}}V_f^{1.3} \times {{\left( {\frac{n}{N}} \right)}^{{p^{1.2}}}} + \left( {1-{p^{-0.04}}V_f^{1.3}} \right) \times {{\left( {\frac{n}{N}} \right)}^{{p^{ - 5.46}}}}} \right] \hfill \\ \end{gathered} $ | (6) |

三维四向编织复合材料在疲劳载荷作用下,纤维束中的单元会随着疲劳加载的循环数n的增加发生逐渐损伤,其材料性能也会随n的增加逐渐退化。本文采用2.1节中剩余刚度公式(3,5)对单元的材料性能进行渐降方式退化。

随着疲劳次数的增加,单胞中的单元材料性能渐降退化,一定疲劳次数后单元会发生损伤失效,失效后单元的材料性能将会发生突降退化。在以往对复合材料的疲劳损伤的研究中,对失效单元刚度矩阵的处理是相应的弹性模量乘以折减系数。不同失效形式相应的弹性模量的折减系数由表 2所给出。

2.3 结构疲劳最终失效判定

为了能准确预测三维四向编织复合材料的疲劳寿命,除了要判断单胞内单元失效模式的准则外,还要确定三维四向编织复合材料发生最终破坏的判据。三维四向编织复合材料在疲劳载荷作用下,当损伤扩展到一定程度时,三维四向编织复合材料将失去承载的能力,结构整体发生最终破坏。

在模拟静载渐进损伤破坏中,当应力-应变曲线出现拐点时,单胞平均应变到断裂应变,达损伤单元已经贯穿整个纤维束截面,致使单胞结构不能继续承载,单胞结构达到最终破坏。在疲劳寿命预测中,选择静力断裂应变值作为判定单胞结构失效的依据,即在疲劳载荷作用下,当单胞的平均应变到达静力断裂应变时,判定结构整体失效。

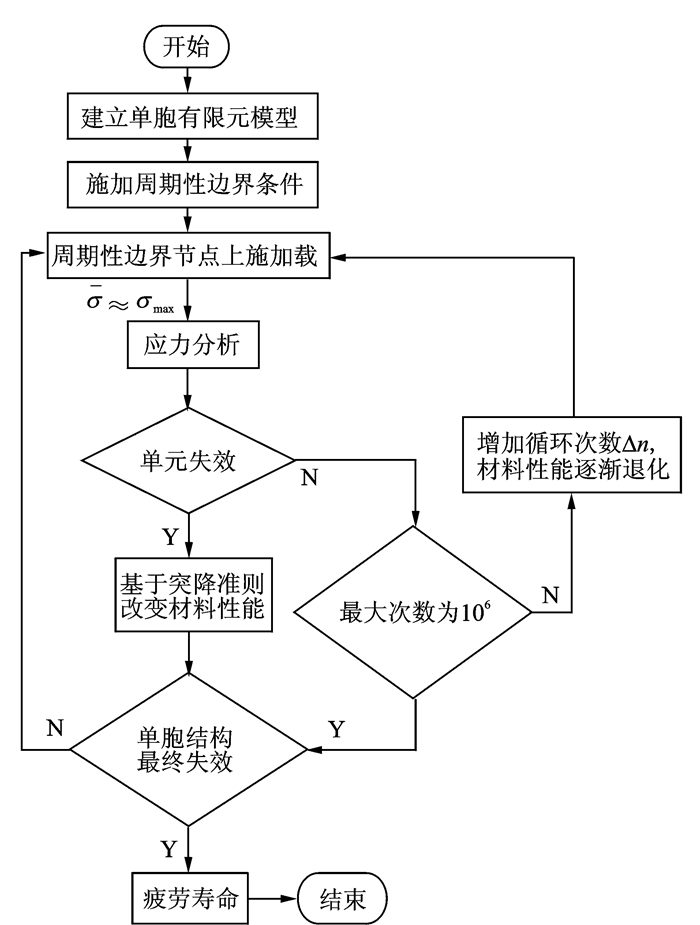

2.4 疲劳寿命预测程序本文利用ABAQUS有限元分析软件的用户自定义材料子程序(User-defined material,UMAT)来编辑材料的属性,用此来开发的三维四向编织复合材料疲劳的逐渐损伤与寿命预测程序,程序流程如图 4所示。

|

图 4 疲劳寿命预测流程 Figure 4 Procedure of fatigue life prediction |

为了节省计算时间,本文疲劳预测过程做出以下处理:

(1) 疲劳预测程序在每一次疲劳加载过程中,本文只考虑最大疲劳应力载荷对单胞疲劳性能的影响。剩余强度模型和剩余刚度模型也是在最大疲劳应力载荷下进行退化。

(2) 单胞单元的损伤及失效仅发生在每一个疲劳循环加载最大应力水平作用时,即仅在最大疲劳应力载荷作用时,对单胞有限元进行应力分析,然后对单胞的单元逐一进行失效判断和材料性能退化。

(3) 在疲劳寿命起始阶段循环增量维持在500次,最后接近结构疲劳失效时,循环增量维持在10次,并重新在最大疲劳应力水平下进行应力分析。

3 疲劳寿命预测结果分析 3.1 疲劳寿命预测结果采用上述疲劳寿命预测方法,对织造参数如表 1所示的三维四向编织复合材料进行疲劳寿命仿真预测。本文所用静强度为479 MPa,由试件的静力试验得到,并根据静力试验的载荷-位移曲线,计算得到断裂应变为1.57%。

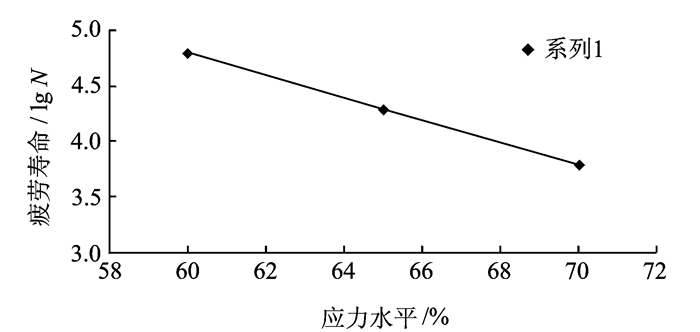

分别对70%,65%和60%载荷水平下的三维四向编织复合材料的拉-拉疲劳寿命进行预测。表 3列出了计算得到的不同拉-拉疲劳应力水平下疲劳寿命预测值; 表 4给出了在不同应力水平下的拉-拉疲劳试验结果; 图 5给出了疲劳寿命预测的S-N曲线; 图 6给出了70%应力水平下疲劳次数对应平均应变的曲线。

| 表 3 疲劳寿命预测值 Table 3 Prediction of fatigue life |

| 表 4 疲劳试验结果 Table 4 Results of fatigue experiment |

|

图 5 疲劳寿命预测S-N曲线 Figure 5 S-N curve of fatigue life prediction |

|

图 6 70%应力水平下疲劳次数-平均应变曲线 Figure 6 Curve of fatigue cycles to average strain under 70% stress level |

从图 5中三维四向编织复合材料寿命预测的S-N可以看出,本文预测的疲劳寿命与应力水平的曲线线性度非常好,符合三维四向编织复合材料在70%,65%, 60%应力水平下的S-N曲线呈线性的结论[5]。在仿真计算过程中发现剪切载荷对疲劳寿命的影响比较大,所以本文选择改进的三维Hashin准则,减少了剪切模量对疲劳寿命预测的影响,可以提高疲劳预测的准确性。

从图 6中可以看出,在单胞损伤单元出现之前单胞的平均应变基本保持不变。这是由于基于剩余刚度模型,单元刚度渐进退化对单元的属性的影响比较小。当单元开始出现单元失效时,单胞平均应变变化急剧上升,直至结构失效。这是由于基于剩余强度准则和改进的三维Hashin准则的突降退化对于单元属性的影响比较大,是决定疲劳寿命的主要因素。

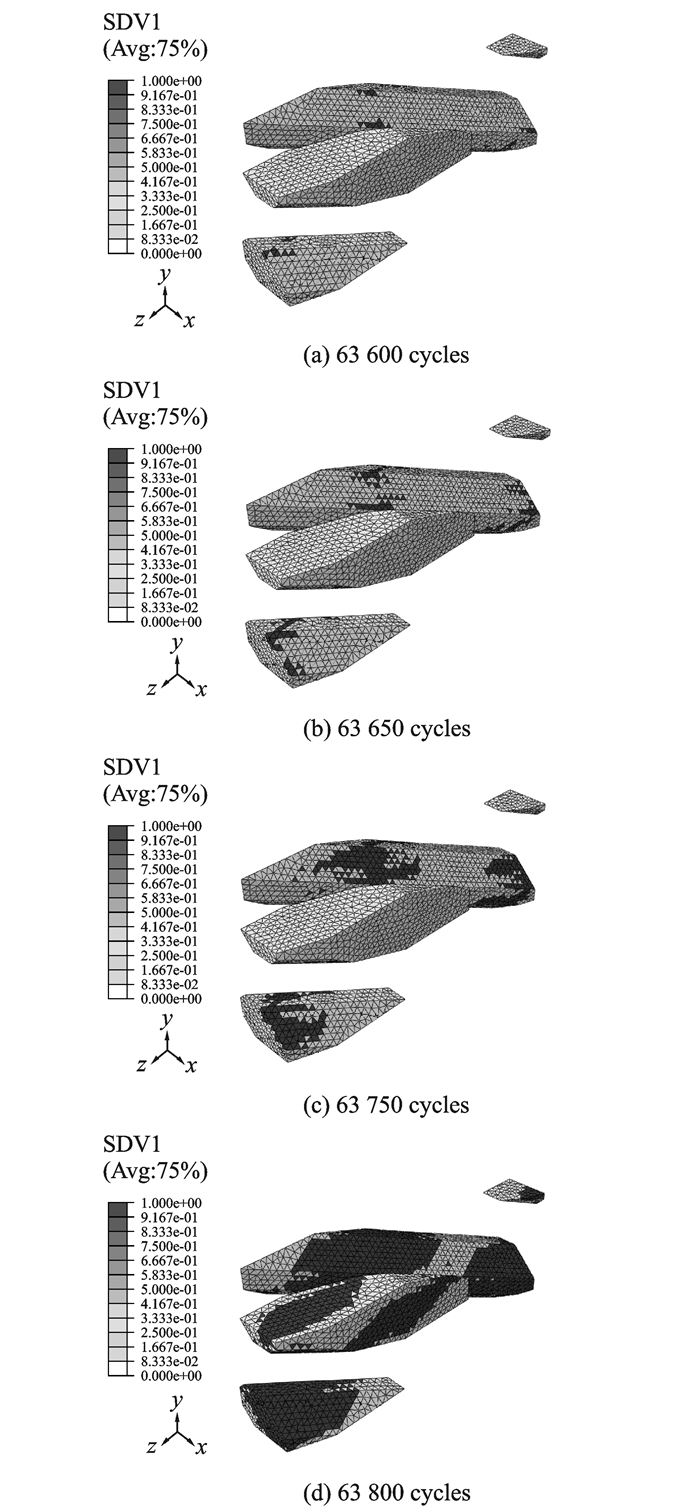

3.2 逐渐损伤扩展规律基于本文疲劳寿命的预测方法,在预测三维四向编织复合材料的疲劳寿命的同时,也能模拟出单胞细观几何结构的疲劳损伤扩展。图 7~9显示了单胞结构在应力水平为70%,65%, 60%的疲劳载荷作用下纤维细观几何结构的疲劳损伤扩展状况。

|

图 7 70%载荷水平下损伤扩展情况 Figure 7 Damage evolution under 70% stress level |

|

图 8 65%载荷水平下损伤扩展情况 Figure 8 Damage evolution under 65% stress level |

|

图 9 60%载荷水平下损伤扩展情况 Figure 9 Damage evolution under 60% stress level |

从图 7~9中可以看出,在不同应力水平载荷作用下,纤维束之间的接触面的单元开始发生损伤破坏,然后向纤维束表面以及纤维束内部开始扩散。在纤维单元损伤扩展过程中,首先是纤维束接触面上个别单元发生损伤破坏,然后随着疲劳次数的增加,损伤单元开始向纤维束内部单元开始扩散,同时纤维束表面的单元也发生单元损伤的扩散。这种扩散的规律比较符合以往疲劳试验中的纤维的破坏模式。

本文在仿真计算中发现,当单胞结构在接近失效时,损伤扩展较快,结构失效的判据的选取的精确程度对寿命预测的结果影响比较小。因此,本文选择的静力断裂应变判定结构失效的依据是比较合理的。虽然与真实的疲劳寿命可能存在一定范围的误差,但这种误差相对于整个疲劳寿命是可以忽略不计的。

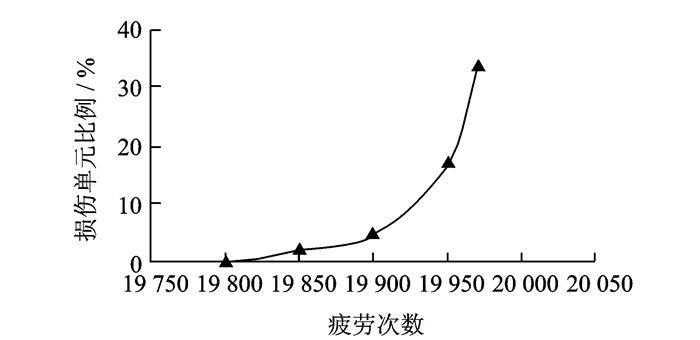

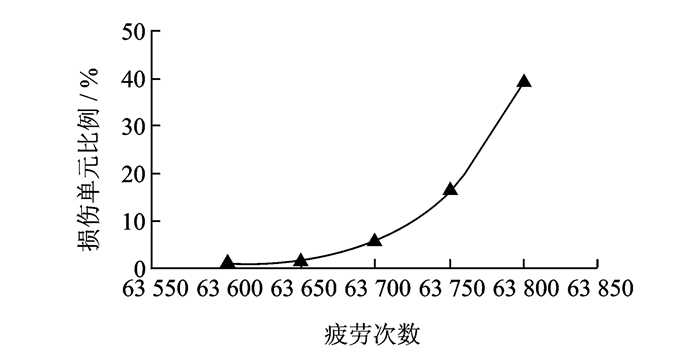

3.3 疲劳扩展速率分析本文在对疲劳损伤扩展分析时发现,疲劳损伤的扩展速率也跟疲劳应力水平有一定关系。图 10描绘了不同应力水平下,损伤单元的比例随着归一化后疲劳寿命的变化。

|

图 10 70%应力水平纤维损伤扩展速率 Figure 10 Rate of damage in fiber bundle under 70% stress level |

从图 10~12中可以看出,在疲劳寿命预测的应力水平下,损伤单元的扩展非常迅速,单元损伤比例基本成指数形式增长。这是由于当有单元发生损伤失效时,经过刚度突降准则降低其刚度矩阵后,由于应力集中现象导致旁边的单元会在下一个循环载荷作用下应力急剧增加, 从而导致扩展会非常迅速。在3种应力水平下,单胞结构在失效时损伤单元比例几乎相同,这证明以往学者利用单元损伤比例来判定结构失效准则是可行的,同时也证明本文利用断裂应变作为结构失效的判定准则也是比较科学的。

|

图 11 65%应力水平纤维损伤扩展速率 Figure 11 Rate of damage in fiber bundle under 65% stress level |

|

图 12 60%应力水平纤维损伤扩展速率 Figure 12 Rate of damage in fiber bundle under 60% stress level |

从图 10~12中曲线中还可以看出,在70%应力水平下,损伤单元开始急剧增加至结构失效的循环数是70次; 在65%应力水平下,损伤单元开始急剧增加至结构失效的循环数是120次; 在60%应力水平下,损伤单元开始急剧增加至结构失效的循环数是200次。综上分析可以得知,疲劳应力水平越大,纤维束从单元开始损伤到结构最终失效的速率越大,失效越快。

以上结论符合损伤扩展的一般规律,因此本文的疲劳寿命预测方法和模型可以比较准确地预测三维四向编织复合材料的疲劳寿命。

4 结论(1) 本文建立了基于八边形纤维截面假设的三维四向编织复合材料单胞模型。通过对单胞有限元模型施加周期性边界条件,并引入三维改进Hashin失效准则和von Mises失效准则,研究了不同应力水平下的疲劳寿命和损伤扩展过程。

(2) 通过对不同应力水平下的损伤扩展分析,发现疲劳损伤的扩展过程是从纤维束之间的接触面的单元开始发生损伤破坏,然后向纤维束表面以及纤维束内部开始扩散。

(3) 通过分析不同应力水平下损伤单元随着疲劳次数的变化,发现纤维束的损伤扩展速率随着应力水平的提高而加快,并且疲劳扩展非常迅速。

| [1] |

梁军, 方国东.

三维编织复合材料力学性能分析方法[M]. 哈尔滨: 哈尔滨工业大学出版社, 2014.

|

| [2] |

徐琨, 许希武, 汪海.

三维四向编织复合材料的几何建模及刚度预报[J]. 复合材料学报, 2005, 22(6): 133–138.

XU Kun, XU Xiwu, WANG Hai. On geometrical model and stiffness prediction of 3D 4-directional braided composites[J]. Acta Materiae Compositae Sinica, 2005, 22(6): 133–138. |

| [3] |

张芳芳, 姜文光, 刘才.

三维四向编织复合材料参数化单胞模型建立及弹性规律数值预测[J]. 机械工程学报, 2014, 50(8): 87–94.

ZHANG Fangfang, JIANG Wenguang, LIU Cai. Numerical prediction of elastic properties law for 3D four-directional braided composites with parametric unit cell model[J]. Journal of Mechanical Engineering, 2014, 50(8): 87–94. |

| [4] |

张超, 许希武, 毛春见.

三维编织复合材料渐进损伤模拟及强度预测[J]. 复合材料学报, 2011, 28(2): 222–230.

ZHANG Chao, XU Xiwu, MAO Chunjian. Progressive damage simulation and strength prediction of 3D braided composites[J]. Acta Materiae Compositae Sinica, 2011, 28(2): 222–230. |

| [5] |

李嘉禄, 杨红娜, 寇长河.

三维编织复合材料的疲劳性能[J]. 复合材料学报, 2005, 22(4): 172–176.

LI Jialu, YANG Hongna, KOU Changhe. Fatigue properties of three dimensional braiding composites[J]. Acta Materiae Compositae Sinica, 2005, 22(4): 172–176. |

| [6] |

徐颖, 温卫东, 崔海涛.

复合材料层合板疲劳逐渐累积损伤寿命预测方法[J]. 航空动力学报, 2007, 22(4): 602–607.

XU Ying, WEN Weidong, CUI Haitao. Progressive fatigue damage analysis method of laminated composites[J]. Journal of Aerospace Power, 2007, 22(4): 602–607. |

| [7] |

HAO W, YUAN Y, YAO X, et al.

Computational analysis of fatigue behavior of 3D 4-directional braided composites based on unit cell approach[J]. Advances in Engineering Software, 2015, 82: 38–52.

DOI:10.1016/j.advengsoft.2014.12.007

|

| [8] |

朱元林. 碳/碳复合材料疲劳寿命预测模型与分析方法研究[D]. 南京: 南京航空航天大学, 2012.

ZHU Yuanlin. Research on prediction of damage failure and fatigue life for C/C composites[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2014. |

| [9] |

徐琨, 许希武.

四步法三维矩形编织复合材料的细观结构模型[J]. 复合材料学报, 2005, 22(6): 133–138.

XU Kun, XU Xiwu. On the microstructure model of four-step 3D rectangular braided composites[J]. Acta Materiae Compositae Sinica, 2005, 22(6): 133–138. |

| [10] |

WHITCOMB J D, CHAPMAN C D, TANG X D.

Derivation of boundary condition for micromechanics analysis of plain and satin weave composites[J]. Journal of Composite Materials, 2000, 34(9): 724–747.

DOI:10.1177/002199830003400901

|

| [11] |

XIA Z H, ZHANG Y F, ELLYIN F.

A unified periodical boundary condition for representation volume element of composites and application[J]. International Journal of Solids and Structures, 2003, 40(8): 1907–1921.

DOI:10.1016/S0020-7683(03)00024-6

|

| [12] |

LI S.

Boundary condition for unit cells from periodic micromechanics and their implications[J]. Composite Science and Technology, 2008, 68(9): 1962–1974.

DOI:10.1016/j.compscitech.2007.03.035

|

| [13] |

杨昌. 复合材料单向板偏轴疲劳寿命预测研究[D]. 南京: 南京航空航天大学, 2014.

YANG Chang. Research on fatigue life prediction of unidirectional composite[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2014. |

| [14] |

HASHIN Z, ROTEM A.

A fatigue failure criterion for fiber-reinforced materials[J]. Journal of Composite Materials, 1973, 7: 448–464.

DOI:10.1177/002199837300700404

|

| [15] |

邱睿, 温卫东, 崔海涛.

2.5维机织复合材料疲劳寿命预测方法[J]. 航空动力学报, 2014, 29(9): 2113–2120.

QIU Rui, WEN Weidong, CUI Haitao. Fatigue life prediction of 2.5 dimensional woven composites[J]. Journal of Aerospace Power, 2014, 29(9): 2113–2120. |

2018, Vol. 50

2018, Vol. 50