碳纤维增强复合材料(Carbon fiber reinforced plastic, CFRP)由于良好的比强度和比刚度,与金属材料相比具有优异的减重效果,在现今的飞机设计和制造中得到越来越多的应用,范围从操纵面、襟翼等次承力结构扩展到机翼与机身蒙皮、梁以及机翼盒段等主承力构件。不同于金属构件之间的钉/铆连接,复合材料部件之间的连接形式一般为共固化、共胶接以及二次胶接等,其带来的影响是:一方面,由于取消了铆钉和螺栓这些连接件,减轻了飞机重量; 另一方面,部件之间完全通过界面传递载荷,零部件之间的连接强度成为决定结构件承载能力的主要因素之一。复合材料机翼与尾翼盒段的梁与蒙皮壁板之间一般采用共固化或共胶接的连接工艺,连接界面的破坏会导致整个连接梁或盒段的迅速失效,因此如何评估与分析界面的连接强度成为衡量结构连接性能的关键之一[1]。

目前研究界面失效的分析方法主要为虚拟裂纹闭合技术(Virtual crack closure technology, VCCT)和黏聚区模型(Cohesive zone model, CZM),与VCCT相比,CZM具有更广泛的适用性。CZM中表征损伤萌生和扩展的特征参数主要包括黏聚本构、黏聚强度以及临界能量释放率。黏聚强度一般取材料的层间强度,临界能量释放率则由标准断裂韧性试验进行测量。临界能量释放率对界面的失效过程有较大的影响,因此国内外的研究主要集中于不同材料体系界面临界能量释放率的测量与验证[2-7]。陈普会等[8]总结了黏聚区模型的研究现状及其在整体复合材料连接界面失效分析中的应用情况,并指出了目前研究中主要存在黏聚模型中黏聚强度的确定、黏聚力的寄生振荡以及网格密度选取和元件连接界面的复杂损伤机理模拟等一系列待解决的问题。尽管标准的断裂韧性试验能够揭示出层间失效的机理,但实际结构蒙皮与腹板连接界面的受力较为复杂,整个连接区会有Ⅰ/Ⅱ/Ⅲ型相互耦合的不同受力区,因此在实际应用中仍有一定的难度。

机翼/尾翼蒙皮主要承受气动力和一部分油箱压力,梁缘条与蒙皮连接处会产生较大的面外剥离载荷; 梁腹板主要用来承受剪切载荷,剪切载荷超过屈曲临界值时,腹板会发生屈曲,屈曲之后的张力场会对梁缘条与蒙皮连接界面产生附加的面外力,加速界面破坏。复合材料层板梁结构的梁缘条与蒙皮之间的连接形式一般为T形或π形。由于界面拉脱强度远低于剪切强度,因此界面总是首先发生拉脱破坏。现有的研究主要集中于蒙皮与腹板T形与π形连接的拉脱性能。盛仪等[9]对静力拉伸载荷下的T形接头进行拉伸载荷的试验和仿真分析,分析了接头的断裂行为; 朱程燕等[10]将压电传感和主动Lamb波监测技术相结合,研究了拉伸载荷下T形接头界面脱黏及扩展过程中的信号特征,并采用BP神经网络对信号进行了识别,解决了界面脱黏的识别问题; 赵丽滨等[11]采用试验和数值模拟的方法对整体复合材料π接头进行拉伸载荷下的力学特性研究,提出了复合材料π接头力学性能数值模拟的基本假设和方法。近年来,为了改善接头拉脱载荷下的脱黏性能,提出了缝合及Z-pin技术。李晨等[12]研究了缝合方向和缝合密度对复合材料层板面内基本力学性能和失效模式的影响,并结合理论模型分析了缝合参数对层板力学性能的影响机理; 朱华东等[13]采用ENF试样研究了缝合复合材料层板的Ⅱ型层间断裂韧性,研究结果表明,缝合降低了层板的初始分层韧性,但对于分层的扩展具有良好的抑制作用; 郑锡涛等[14]针对Z-pin增强复合材料层合板开展了断裂韧性试验研究,试验结果表明Z-pin能够大幅增加层板的Ⅰ型和Ⅱ型临界应变能释放率; 李梦佳等[15]采用内聚力模型对复合材料T形接头Z-pin增强下的拉脱和剪切承载能力进行了试验和有限元数值分析,研究结果表明,Z-pin可以显著增强T形接头的拉脱承载能力,但对剪切承载能力的提高不显著。

目前国内针对剪切载荷作用下的复合材料层板梁结构的研究不多,已有的研究[16]表明梁腹板具有较强的后屈曲承载能力。为了研究国产民机尾翼梁结构在后屈曲阶段工作的可行性,需要进行考虑后屈曲张力场的梁结构连接强度试验与分析。

本文采用对角拉伸试验方法进行复合材料工型层板组合梁剪切强度试验,考察腹板后屈曲阶段张力场对梁结构连接强度的影响,结合黏聚区模型进行有限元分析,研究界面的失效过程和机理。

1 纯剪切方板后屈曲边界受力分析梁腹板主要用来承受剪切载荷,屈曲后腹板中形成的张力场会引起边界受力的变化。张力场的存在会导致腹板与缘条连接区产生较大的拉伸载荷,并会产生较大的侧向力。对于复合材料,由于取消了连接件,腹板缘条与蒙皮之间的载荷传递完全依靠两者之间的界面,因此界面载荷的准确评估成为梁结构安全可靠的关键因素之一。

1.1 材料与模型本文针对实际结构中所使用的复合材料,建立200mm×200mm的方板模型,如图 1所示,分析其在纯剪切载荷作用下屈曲前后的边界受力及变化。所选复合材料体系为977-2/IMS-194单向带,固化后单层厚度为0.188mm,纤维体积含量为57.61%,单层板刚度强度性能如表 1所示。方板铺层为[±45/0/±45/90/±45]s,共16层,总厚度为3.008mm。载荷为四边纯剪载荷,大小为1 000N/mm; 边界条件包含四边简支(4S)和四边固支(4C),用以覆盖实际的弹性支持边界; 复合材料的初始破坏采用Hashin准则。

|

图 1 纯剪切方板模型 Figure 1 Pure-shear square plate model |

| 表 1 977-2/IMS-194单向带力学性能 Table 1 977-2/IMS-194 unidrectional tap mechanical properties |

对有限元模型进行的后屈曲分析中,首先进行线性特征值屈曲分析求得屈曲模态及屈曲载荷,在特征值分析的基础上,将一阶屈曲模态对应的单位正则化位移场乘以初始缺陷因子(一般为壳体厚度的1%)作为初始缺陷引入模型,进行考虑几何非线性的后屈曲静力分析。

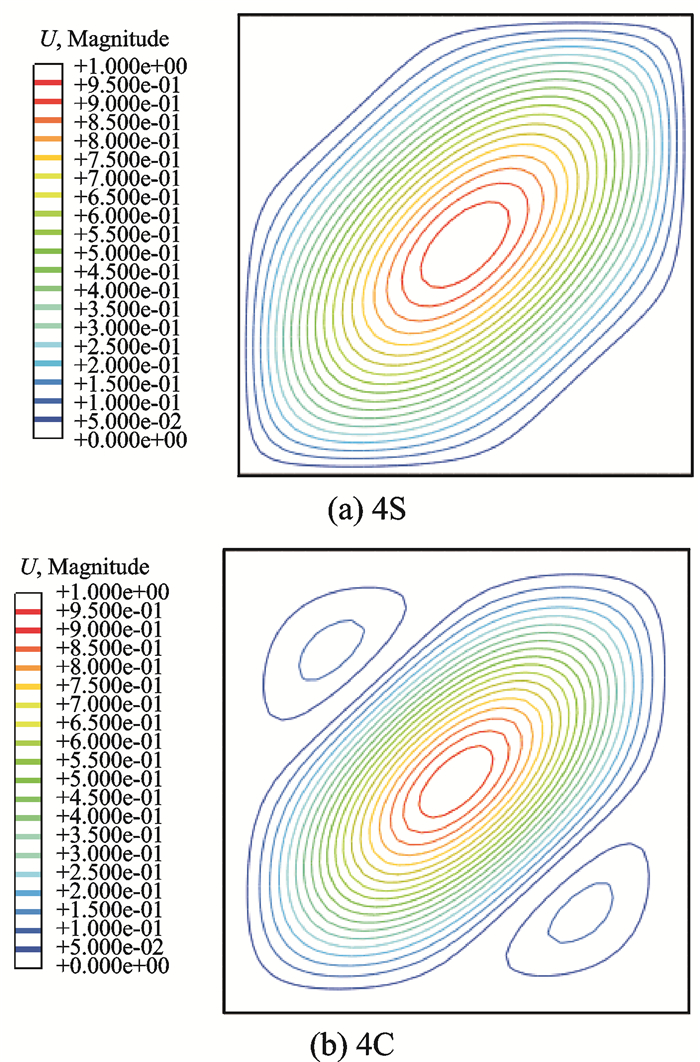

1.2 分析结果线性特征值分析得到的结果为:四边简支边界条件下的屈曲载荷为370.36 N/mm,四边固支边界条件下的屈曲载荷为524.74 N/mm,约为简支的1.4倍; 屈曲模态如图 2所示。简支边界条件下的屈曲波形与四边固支相比具有更小的梯度,且在主对角线(Diagnal_1)两端直达板的边界; 而固支边界条件下,由于较强的边界影响,在主对角线两侧还产生两个较小的屈曲半波。

|

图 2 纯剪切方板屈曲模态 Figure 2 Pure shear plate buckling mode |

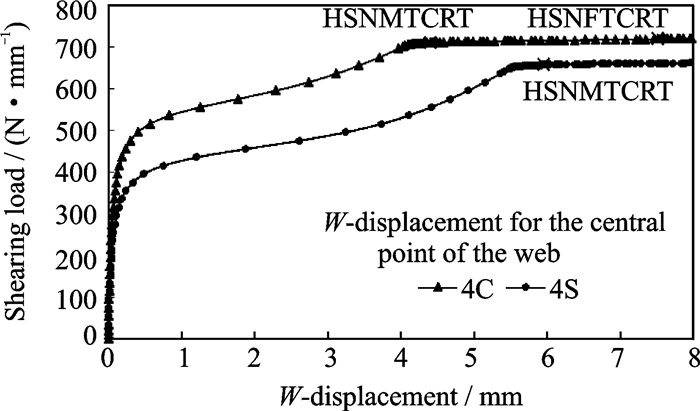

在线性特征值分析的基础上进行非线性静力分析,得到的剪切载荷与板中心点的挠度曲线如图 3所示。在初始段,随着载荷的增加,中心点挠度没有明显增加; 但随着屈曲点的临近,曲线在屈曲载荷附近迅速偏转,并以近乎双曲线的构型逐步增加,中心点挠度增加迅速; 但在达到某一特定值时,简支边界条件下约为648 N/mm,固支边界条件下约为700 N/mm,屈曲载荷不再显著增加,基本保持恒定,但中心点挠度持续增加,直至发生基体的拉伸破坏以及纤维的压缩破坏。

|

图 3 纯剪切方板剪切载荷与中心点挠度曲线 Figure 3 Shearing load and center point deflection curves of pure-shear plate |

对比简支边界与固支边界的曲线,可得

(1) 简支边界下,方板具有最低的屈曲载荷和破坏载荷;

(2) 尽管固支边界的屈曲载荷最高,但其发生初始基体拉伸破坏时中心点挠度最小。

在实际使用条件下的边界支持介于简支与固支之间,因此实际的载荷-挠度曲线基本介于简支与固支曲线所包含的区域。

非线性静力分析中,选取方板最上部沿着x轴方向的边界进行支反力研究,该条边界位于蒙皮与腹板的交线位置,传递与蒙皮之间的载荷。方板发生屈曲前后的边界支反力变化如图 4所示,包括y轴方向支反力RF2以及z轴方向支反力RF3,例如RF2_375代表剪切载荷为375 N/mm时的支反力RF2。

|

图 4 上部边界屈曲点前后支反力变化曲线 Figure 4 Reaction force curves on upper boundary before and after the buckling points |

从图 4简支与固支边界条件下上部边界屈曲点前后的支反力变化曲线的对比,可得如下结论:

(1) 对于板平面内y方向支反力RF2的分布,四边简支与四边固支具有显著的构型差异。四边简支的RF2分布具有明显的双峰单谷构型,且在远离主对角线一侧的峰值更高,波谷基本位于边界的中部; 四边固支的RF2分布则呈现单峰单谷构型,波峰及波谷位置分别距左右边界1/4左右,但波谷附近的载荷分布较波峰附近更为平坦。

(2) 对于垂直于板平面沿着z轴方向支反力RF3的分布,四边简支与四边固支构型基本一致,均为近似正弦曲线; 但在两侧端部有显著差异,两者曲线的左侧远离主对角线一端均产生一段负值区,差别在于四边固支的受压范围更大,四边简支左侧负值区约占总长度的10%,而四边固支则占17.5%;在靠近主对角线一侧,四边简支均为负值,且随着载荷的增加,支反力RF3逐渐增加,但四边固支边界条件在仅靠右端部会产生一较小范围的正值区,该区域范围约占总长度的7.5%。

(3) 从两种边界条件下不同剪切载荷的支反力大小变化来看:对四边简支来说,从415 N/mm开始,支反力迅速升高; 而对于四边固支,这一值为515 N/mm。因此,可以将这两个值作为非线性计算中的屈曲载荷。对比线性特征值屈曲分析的计算结果,非线性屈曲载荷包含于线性屈曲载荷(370~525N/mm)之内,线性特征值屈曲分析偏于保守与安全。

方板在剪切载荷作用下达到屈曲之后,后续的载荷由张力场继续承受,张力角基本为45°。张力场在四边的边界上产生附加的拉伸应力,并且由于板在厚度方向产生鼓包,在边界上同时产生垂直于板厚度方向的载荷,产生扭矩,因此在后屈曲阶段,梁腹板与蒙皮的界面处呈现的是Ⅰ/Ⅱ/Ⅲ型复合受力状态,且应力状态沿着长度方向不断变化。

在方板模型中上下边界采用的是刚性边界,边界在加载过程中不会沿竖直方向平移或弯曲,而实际使用中,梁或者桁条具有一定的弯曲刚度和扭转刚度,在张力场作用下会产生变形。为了考虑实际使用中复合材料多梁结构的支持刚度对梁连接强度的影响,设计了一组考虑梁缘条刚度和蒙皮支持刚度的剪切载荷下连接强度试验件,得到梁结构的连接强度,验证后屈曲张力场对梁连接强度的影响。

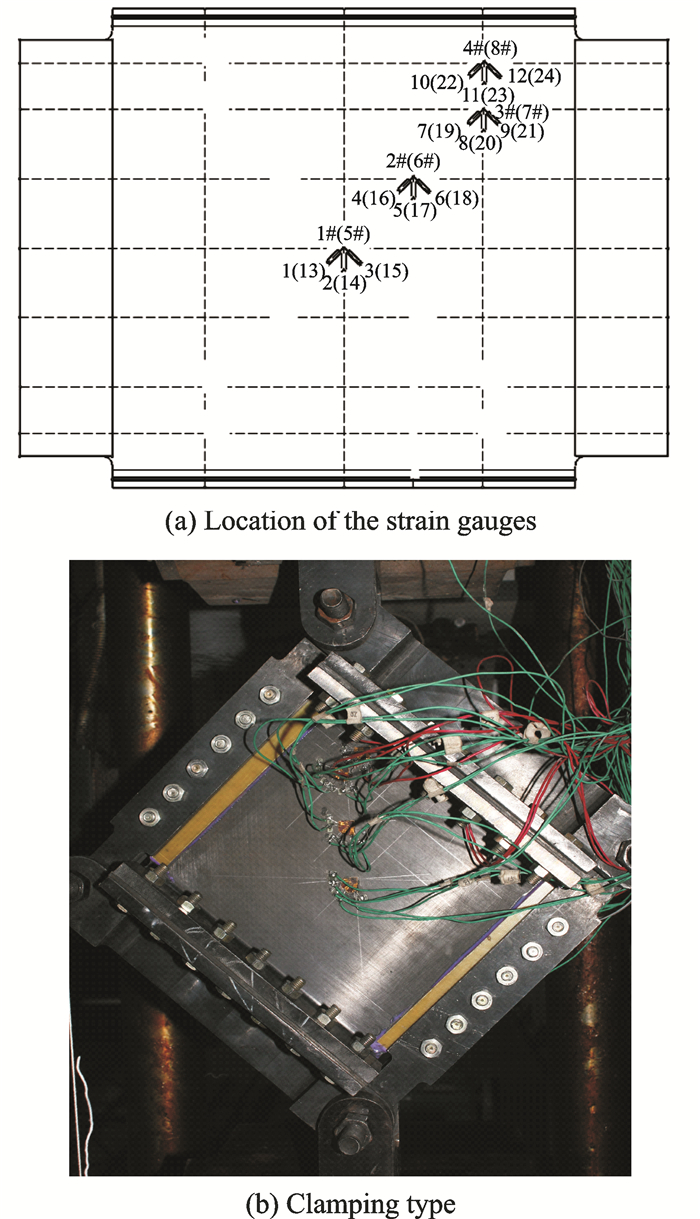

2 试验 2.1 试验件试验件的几何构型如图 5所示,蒙皮宽度为160 mm,腹板段长度为200 mm,上下蒙皮间高度为200 mm,腹板缘条宽度为60 mm。蒙皮铺层为[±45/02/45/02 /-45/90]s,共18层; 腹板铺层为[±45/0/±45/90/±45]s,共16层。腹板与蒙皮通过T形接头共固化工艺进行连接。为了进行对角拉伸载荷的施加,在侧边延伸出两段加载边,并在两侧黏贴补强片。试验件的应变片布置如图 6所示,应变片在腹板两面采用对片布置,用以识别腹板屈曲; 沿对角线布置4个应变花,用以测量应变场。应变片编号1~12与13~24分别位于腹板两侧,1#应变花位于试验件中心,1#、2#与3#应变花之间的纵横间距均为30 mm,4#应变花位于3#正上方,纵向间距20mm。1#通道沿着载荷加载方向,定义为0°,2号定义为45°,3号定义为90°,以此类推。试验件的装夹方式如图 6(b)所示,通过自行设计的夹具采用对角拉伸实现剪切载荷的施加,夹具与试验件之间通过螺栓进行传载。试验加载速率为2mm/min,逐步加载到试验件破坏,试验过程中每10kN记录一次应变值,绘制应变-载荷曲线。

|

图 5 试验件几何构型 Figure 5 Test piece geometry |

|

图 6 试验件安装与应变测量 Figure 6 Test piece installation and strain measurement |

梁腹板与蒙皮之间的界面在对角拉伸加载形式下存在两种力:剥离力和剪力。剥离力的来源包括:

(1) 采用对角拉伸加载进行剪切载荷施加的试验方法本身就会产生剥离力;

(2) 试验夹具在蒙皮两侧的载荷施加点与蒙皮平面存在一定程度的偏心,因此在四个角点处会产生附加的剥离力,剥离力的大小取决于载荷偏心的程度;

(3) 腹板屈曲之后的张力场状态会在界面处产生额外剥离力,导致界面的复合破坏。

2.2 试验结果试验件数量一共5件,试验结果如表 2所示,F为破坏载荷,AV为均值,CV为离散系数。

| 表 2 试验件破坏载荷 Table 2 Damage load of test pieces |

试验段的尺寸为200mm×200mm,蒙皮与腹板缘条的界面宽度为60mm,因此可求得试验件破坏时蒙皮传递给连接界面的平均剪力为710.75N/mm,略高于方板模型四边固支分析的700N/mm。层板组合梁腹板-蒙皮界面的名义剪切强度为11.84MPa。

(1) 破坏模式

层板组合梁在破坏前发生了腹板的屈曲,破坏路径基本沿着对角线方向,如图 7(a)所示; 界面破坏基本属于瞬间发生,没有观察到明显的缓慢扩展行为,破坏时沿长度方向贯穿整个T形连接区,并存在一定程度的纤维桥联现象,如图 7 (b)所示; 从端部破坏形式可以看出在T形连接区存在一定程度的拉伸载荷,使整个界面呈现Ⅰ/Ⅱ型混合断裂模式,如图 7 (c)所示。

|

图 7 试验件破坏模式 Figure 7 Damage modes of test piece |

(2) 屈曲载荷与破坏载荷

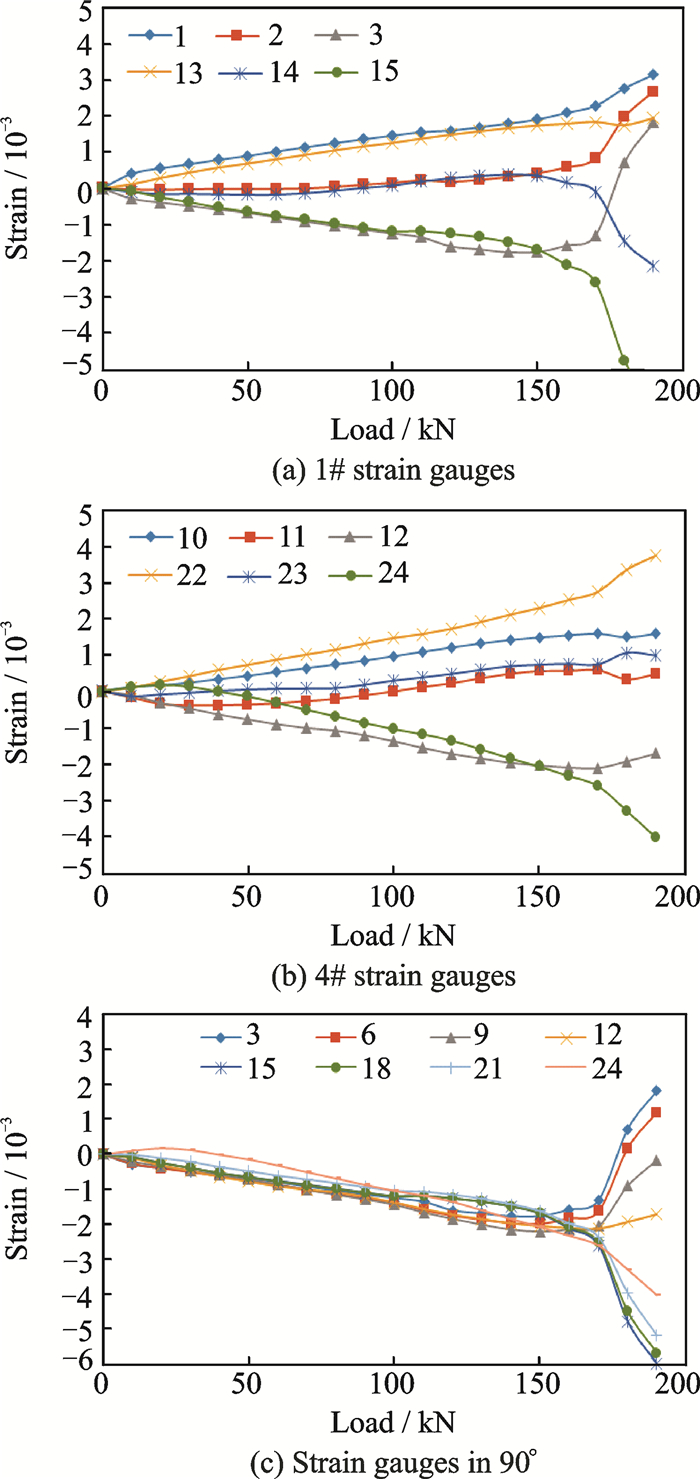

为了监测腹板屈曲状态,布置的应变片应变-载荷曲线如图 8所示。

|

图 8 应变-载荷曲线 Figure 8 Strain-load curves |

各应变测点0°和90°应变片的应变分布在腹板屈曲之前基本呈现对称分布,1#~3#的45°方向应变片的应变基本保持在0附近,如图 8(a)所示,表明在1#~3#应变花所覆盖的范围内(120mm×120mm)基本保持了纯剪切的应变场。对于4#应变花,其45°方向应变片随着载荷的增加持续上升,表明该点已经位于边界影响区,不再保持为纯剪切状态。

0°和90°方向应变片在腹板失稳之前基本保持为线性状态,而45°方向应变片则表现出一定程度的浮动,浮动原因为45°方向应变片与表层纤维方向呈现一定程度的夹角。测定屈曲载荷主要依赖于受压方向的应变片(90°方向),从图 8(c)的应变-载荷曲线分叉点可以得出试验件的失稳载荷约为170 kN,换算成剪力即为601 N/mm。

3 有限元仿真 3.1 黏聚区模型及破坏准则现有比较成熟的模拟分层或脱黏破坏的方法包括VCCT和CZM等。VCCT需要预制裂纹,网格需要细分; 而基于CZM的cohesive单元不仅能预测裂纹的萌生,而且还能进行裂纹的扩展分析,因此成为如今应用最多的分析手段之一。本文采用ABAQUS软件的三维cohesive单元进行界面性能的计算,采用二次名义应力准则判定损伤起始,B-K混合能量准则进行损伤演化。

二次名义应力准则的表达式如下

| $ {\left\{ {\frac{{\left( {{t_n}} \right)}}{{t_n^0}}} \right\}^2} + {\left\{ {\frac{{{t_s}}}{{t_s^0}}} \right\}^2} + {\left\{ {\frac{{{t_t}}}{{t_t^0}}} \right\}^2} = 1 $ |

当各个方向应力比的平方和达到1时,损伤起始。

B-K准则的原始表达式如下

| $ {G_{{\rm{TC}}}} = {G_{{\rm{IC}}}} + \left( {{G_{{\rm{IIC}}}}-{G_{{\rm{IC}}}}} \right){\left( {\frac{{{G_{{\rm{II}}}}}}{{{G_{\rm{T}}}}}} \right)^m} $ |

式中:GTC为总临界应变能释放率; GT为总应变能释放率; GΙC和GΙΙC为别为Ⅰ型和Ⅱ型临界应变能释放率; m为分层初始和扩展的半经验指数。

如果考虑Ⅲ型破坏,则B-K准则如下

| $ {G^{\rm{C}}} = G_n^{\rm{C}} + \left( {G_{\rm{S}}^{\rm{C}}-G_n^{\rm{C}}} \right){\left( {\frac{{{G_{\rm{S}}}}}{{{G_{\rm{T}}}}}} \right)^\eta } $ |

式中:GS=Gs+Gt,GT=Gn+Gs。

基于能量的线性损伤折减算法如图 9所示。针对每一种失效形式的能量GC均由图中OAC所包围的面积求得。A点为损伤起始点,损伤后如B点,损伤区域的卸载沿着线性路径(BO)回到起始点O,重新加载也会沿着相同路径(OB)回到B点。

|

图 9 基于能量的线性损伤折减 Figure 9 Linear damage reduction based on energy |

层板破坏采用Hashin准则进行损伤起始判定,采用基于能量的线性折减进行损伤扩展。

纤维拉伸模式(σ11≥0)为

纤维压缩失效模式(σ11 < 0)为

| $ {\left( {\frac{{{\sigma _{11}}}}{{{X_t}}}} \right)^2} + {\left( {\frac{{{\sigma _{12}}}}{{{S_{12}}}}} \right)^2} = 1 $ |

基体拉伸失效模式(σ22≥0)为

| $ {\left( {\frac{{{\sigma _{22}}}}{{{Y_t}}}} \right)^2} + {\left( {\frac{{{\sigma _{12}}}}{{{S_{12}}}}} \right)^2} = 1 $ |

基体压缩模式(σ22 < 0)为

| $ {\left( {\frac{{{\sigma _{22}}}}{{2{S_{23}}}}} \right)^2} + \left[{{{\left( {\frac{{{Y_c}}}{{2{S_{23}}}}} \right)}^2}-1} \right]\frac{{{\sigma _{22}}}}{{{Y_c}}} + {\left( {\frac{{{\sigma _{12}}}}{{{S_{12}}}}} \right)^2} = 1 $ |

本文采用cohesive单元(COH3D8)在整个蒙皮与腹板的连接区进行界面性能模拟,单元厚度0.05 mm; 蒙皮及腹板均采用4节点减缩积分壳单元(S4R),网格尺寸为5 mm。夹具与试验件之间的传载采用多节点约束(Multi-point constraints,MPC)进行施加,MPC类型为梁约束,用以传递力和弯矩,其中RP-1为加载点,RP-2为固定点,在两个参考点上施加边界条件,分别释放RP-1点的加载方向平动及绕z轴的转动自由度,对于RP-2仅释放绕z轴的转动自由度,加载示意图如图 10所示。

|

图 10 有限元模型加载 Figure 10 Finite element model loading |

3.3 仿真结果

特征值分析的一阶屈曲模态如图 11 (a)所示,其对应的屈曲载荷为173.4 kN(试验值约为170 kN),并且分析得到的屈曲模态与四边固支的更为接近,表明在实际的结构中支持效果近似为固支; 非线性静力分析得到的后屈曲载荷-位移曲线如图 11(b)所示,QUADSCRT为界面二次应力准则的初始破坏点,对应的载荷为136 kN,HSNFCCRT为纤维压缩初始破坏点(载荷-位移曲线的最高点),对应的载荷为206 kN(试验值为201 kN),即纤维的压缩破坏控制了整个试验件的强度; 图 11 (c)为试验件中心点即1#应变花位置的90°方向应变片的仿真值(S-3#与S-15#)与试验值(E-3#与E-15#)对比,从图中可以看出,仿真与试验的分叉点载荷基本相同,有限元模型基本能够代表试验件进行性能计算。最终整个有限元模型的破坏形式如图 11(d,e)所示,仿真模型的断裂面基本与试验件相同。

|

图 11 有限元仿真结果 Figure 11 Finite element simulation results |

4 结论

(1) 剪切载荷作用下,腹板后屈曲形成的张力场导致蒙皮-缘条连接界面产生附加的剥离载荷,使界面受力由Ⅱ型剪切状态转变为Ⅰ/Ⅱ型复合状态,加速了界面破坏,导致层板组合梁连接强度的降低。

(2) 考虑蒙皮支持刚度的剪切试验表明,腹板破坏载荷比完全刚性边界的分析结果略有提高; 最终腹板的纤维破坏和界面的分离在试验观测上基本同时发生,表明在腹板发生初始失效之后,载荷迅速转移到蒙皮-缘条连接界面,使界面拉脱载荷迅速增加。

(3) 有限元仿真结果与试验结果基本一致,屈曲载荷和破坏载荷与试验值的误差在2.5%以内,黏聚区模型的引入能够有效地模拟蒙皮与腹板之间的界面破坏。

因此,复合材料层板组合梁在腹板发生初始屈曲后仍具有一定的承载能力,为了进一步减轻结构重量,应该允许梁腹板进入后屈曲。但具体使用的限制载荷应与梁腹板与蒙皮接头的连接强度和疲劳强度协同考虑,以避免过早发生界面的剥离。最优的设计应使得腹板纤维破坏与界面破坏同时发生。

| [1] |

谢鸣九.

复合 材料连接[M]. 上海: 上海交通大学出版社, 2011: 77-113.

|

| [2] |

NEEDLEMAN A.

A co ntinuum model for void nucleation by inclusion debonding[J]. Journal of Appli ed Mechanics, 1987, 54: 525–531.

DOI:10.1115/1.3173064

|

| [3] |

NEEDLEMAN A.

An analysis of decohesion along an imperfect interface[J]. International Journal of Fracture, 1990, 42: 21–40.

DOI:10.1007/BF00018611

|

| [4] |

FRANCESCO P, GIUSEPPE M, GUIDO B.

A thermodynamically consistent cohesive-frictional interface model for mixed mode delamination[J]. Engine ering Fracture Mechanics, 2016, 153: 61–79.

DOI:10.1016/j.engfracmech.2015.12.001

|

| [5] |

HASSAN H A, EL-SHABASY A B, LEWANDOWSKI J J.

The effect of mixed mode Ⅰ/Ⅱ on the fracture toughness and fra cture behavior of nano-structured metal matrix composites[J]. Materials Scie nce & Engineering A, 2013, 559: 897–901.

|

| [6] |

矫桂琼, 高健, 邓强.

复合材料的 Ⅰ型层间断裂韧性[J]. 复合材料学报, 1994, 11(1): 113–118.

JIAO Guiqiong, GAO Jian, DENG Qiang. Mode I interlaminar fracture toughness of composite[J]. A cta Materiae Compositae Sinica, 1994, 11(1): 113–118. |

| [7] |

叶强, 陈普会.

复合 材料黏聚区模型的强度参数预测[J]. 固体力学学报, 2012, 33(6): 566–573.

YE Qian g, CHNE Puhui. Prediction on the strength parameters of cohesive zone model for s imulation composite delamination[J]. Chinese Journal of Solid Mechanics, 2012, 33(6): 566–573. |

| [8] |

陈普会, 柴亚南.

整体复合材料结构失效分析的黏聚区模型[J]. 南京航空航天大学学报, 2008, 40(4): 442–446.

CHEN Puhui, CHAI Yanan. Cohes ive zone model for failure analysis of integrated composite structures[J]. Jo urnal of Nanjing University of Aeronautics & Astronautics, 2008, 40(4): 442–446. |

| [9] |

盛仪, 熊克, 卞侃, 等.

拉伸状态下碳纤维复合材料T型接头的断裂行为[J]. 复合材料学报, 2013, 30(6): 185–190.

SHENG Yi, XIONG Ke, BIAN Kan, et al. Fracture behavior of carbon fiber T-joints under tensile load[J]. Acta Materiae Co mpo sitae Sinica, 2013, 30(6): 185–190. |

| [10] |

朱程燕, 熊克, 卞侃, 等.

碳纤维复合材 料T型接头的脱黏损伤监测实验[J]. 复合材料学报, 2012, 29(6): 237–242.

ZHU Chengyan, XIONG Ke, BIAN Kan, et al. Experiment on disband detection on CFRP T-joint[J]. Acta Materiae Compositae Sinica, 2012, 29(6): 237–242. |

| [11] |

ZHAO Libin, PENG Lei, ZHANG Jianyu, et al.

Experimental and numerical research on mechanics performance of composite π joint under tensile loading[J]. Acta Materiae Compositae Sinica, 2009, 26(2): 181–186.

|

| [12] |

李晨, 许希武, 汪海.

缝合复合材料层板面内力学性能试验与分析[J]. 南京航空航天大 学学报, 2005, 37(2): 192–197.

LI Chen, XU Xiwu, WANG Hai. Experiment and analys is on mechanical properties of stitched laminates[J]. Journal of Nanjing Un iv ersity of Aeronautics & Astronautics, 2005, 37(2): 192–197. |

| [13] |

朱华东, 矫桂琼, 杨宝宁.

缝合复合材料Ⅱ型层间断裂特性研究[J]. 复合材料学报, 2001, 18(2): 85–89.

ZHU Huadong, JIAO Guiqiong, YANG Baoning, et al. Investigation in to the effect of stitching in CFRP on mode Ⅱ delamination toughness[J]. Acta Ma ter iae Compositae Sinica, 2001, 18(2): 85–89. |

| [14] |

郑锡涛, 李泽江, 杨帆.

Z-pin 增强复合材料层合板断裂韧性试验研究[J]. 复合材料学报, 2010, 27(4): 180–188.

Z HENG Xitao, LI Zejiang, YANG Fan. Experimental investigation on the fracture tou ghness of Z-pins reinforced composite laminates[J]. Acta Materiae Composi tae Sinica, 2010, 27(4): 180–188. |

| [15] |

李梦佳, 陈普会, 孔斌, 等.

Z-pin参数对复合 材料T型接头拉脱承载能力的影响[J]. 复合材料学报, 2015, 32(2): 571–578.

LI Mengj ia, CHEN Puhui, KONG Bin, et al. Effect of Z-pin parameters on pull-off carryi ng capacity of composite T-joints[J]. Acta Materiae Compositae Sinica, 2015, 32(2): 571–578. |

| [16] |

胡博海, 李亚智, 范振兴, 等.

复合材料梁腹板在弯剪复合载荷 作用下的屈曲和后屈曲研究[J]. 机械强度, 2014, 36(6): 916–921.

HU Bohai, LI Yaz hi, FAN Zhenxing, et al. Buckling and post-buckling of a composite web beam und er shearing bending[J]. Journal of Mechanical Strength, 2014, 36(6): 916–921. |

2018, Vol. 50

2018, Vol. 50