随着结构效率提高及成本的降低,复合材料的应用已不再局限于在小型航空器次承力结构的应用,大型飞机对复合材料的需求也在逐步增加[1]。复合材料使用过程中难免会遇到碎石、冰雹与杂物等的撞击,即所谓的低速冲击[2]。研究表明,在复合材料表面毫无征兆的情况下,低速冲击会使材料剩余强度急剧下降[3],严重威胁着复合材料结构的强度和完整性,目前普遍认为冲击损伤是复合材料使用过程中最严重的损伤[4]。

冲击凹坑深度、损伤面积[2]是复合材料层合板受低速冲击损伤严重程度的主要表征参数。由于影响冲击凹坑深度及损伤面积的因素很多,仅靠少量低速冲击试验(Low velocity impact,LVI)[5]或有限元分析力学模型来确定相当困难,试验方法相对昂贵且费时,同时有限元分析往往受失效准则、刚度退化方案等选取的影响且需要一定的技巧。本文以误差反向传播(Back propagation, BP)神经网络[6]算法为基础,暂不考虑冲头形状[7]、层合板厚度[8]和铺层角度[9]等影响因素,建立了以冲击能量[8, 10]与凹坑深度为输入的损伤面积预测模型,结合较充足的复合材料层合板低速冲击试验数据对模型进行了训练、预测与验证。试验结果对比分析表明该方法准确率较高,为快速估算复合材料层合板冲击损伤程度提供了一种新途径。

1 低速冲击研究冲击一般可以分为低速冲击与高速冲击,文献[11]认为按准静态分析的冲击可以作为低速冲击,这决定于被冲击目标刚度、材料特性与冲击体的质量、刚度等; 也有研究者[12]提出应以损伤类型区分,高速冲击为纤维断裂而低速冲击为基体开裂和分层。学界对低速冲击并没有统一的划分界限与定义。由于低速冲击对复合材料层合板引起的损伤使得结构的力学性能急剧退化,存在极大的结构安全风险。因此,研究复合材料层合板在遭受低速冲击的后损伤严重程度表征参数对提高复合材料结构设计水平与进一步扩大复合材料应用有重要的工程意义。

1.1 研究进展对于复合材料层合板低速冲击损伤,国内外已经开展了大量的研究。一般认为,冲击损伤表现为多种损伤失效模式耦合的形态,其萌生、发展和演变过程较为复杂。研究表明,由于低速冲击的持续时间要大于冲击谐波传递至支撑点的时间,可以近似作为准静态问题研究[13, 14]。

除了在接触的局部区域有纤维断裂,低速冲击主要失效模式是层间分层,分层损伤随着冲击能量增加。由于复合材料层合板的非冲击面在受低速冲击时的弯曲应力往往较大, 在远离层合板的冲击面的铺层中容易产生基体开裂,而基体开裂是产生分层损伤的主要原因。在不同方向铺层之间的界面,容易产生分层损伤。在越靠近非冲击面的层间界面产生分层面积通常要多于靠近冲击正面的层间界面分层面积。由于决定复合材料层合板是否发生分层损伤,存在一个冲击能量阈值,当冲击能量较小时,层合板内部并不会产生分层。并且冲击能量达到阈值后,分层往往随着冲击能量的增大而增大, 损伤面积也随之增大, 但两者并非简单的线性关系。鉴于层合板分层损伤的空间复杂性,损伤面积通常取厚度方向的所有分层在平面内投影面积的叠加。Olsson R[15]提出了一种预测大质量冲头冲击复合材料层合板时损伤萌生、发展的准静态解析模型,推导出了损伤面积等效圆半径的计算公式,并对试验数据进行了验证。Salvetti等[16]同样利用解析法,将冲击力分解为弯曲力、剪切力和薄膜力,较为准确地计算出了损伤面积等效圆半径。文献[17]研究玻璃纤维增强复合材料的低速冲击试验时,分别采用了连续损伤力学模型(Continuous damage mechanics, CDM)和黏聚力模型(Cohesive Zon model, CZM)进行仿真,并开展了试验验证,认为含断裂韧性的损伤模型可以准确预测复合材料的冲击行为,包括损伤面积。而文献[18]在研究玻璃纤维增强树脂基复合材料低速冲击性能时,发现相同试验条件下,如果在基体材料掺入一定比例的纳米材料能显著减少冲击损伤面积。

1.2 试验数据本文中低速冲击试验采用的复合材料层合板为IMS/X850材料,单铺层名义厚度为0.19 mm。试验件的典型铺层为24层,铺层顺序为[45/90/-45/0]3S,材料性能见表 1。

| 表 1 IMS/X850单层板材料性能 Table 1 Material properties of IMS/X850 lamina |

低速冲击试验按照ASTM D7136落锤冲击试验标准进行,试件外形尺寸为100 mm×150 mm,试验区域尺寸为75 mm×125 mm,试验环境条件为室温干态。冲头直径为12.7 mm,试验分别以能量水平为15, 30, 40, 50和60 J进行低速冲击测试。冲击试验后,即刻用千分尺测量凹坑深度,利用超声C扫描检测分层损伤面积,试件表面凹坑深度与冲击损伤面积的测量数据如表 2所示。

| 表 2 试件冲击试验后凹坑深度和损伤面积的测量结果 Table 2 Measurements of dent depth and damage area of specimen after low-velocity impact experiment |

2 神经网络估算模型

人工神经网络(Artificial neural network, ANN)起源于对神经细胞行为模式的研究[19]。20世纪50年代,Rosenblatt等[20]构造了感知机,并展示了较好的模式识别能力。学者Rumelhart和McCelland等[21]于1986年提出了BP神经网络,其强大泛化能力使之成为最具代表性的数学模型之一,应用于各学科领域的估算工作[22-24]。由于BP神经网络的非线性能力,对于参数间的多重相关性并不敏感,本文采用BP神经网络对复合材料层合板低速冲击后损伤面积的估算技术进行了研究,建立了BP神经网络模型, 并运用试验数据对模型进行训练、仿真和误差分析,结果表明基于BP神经网络的方法对损伤面积的快速估算有一定的优越性。

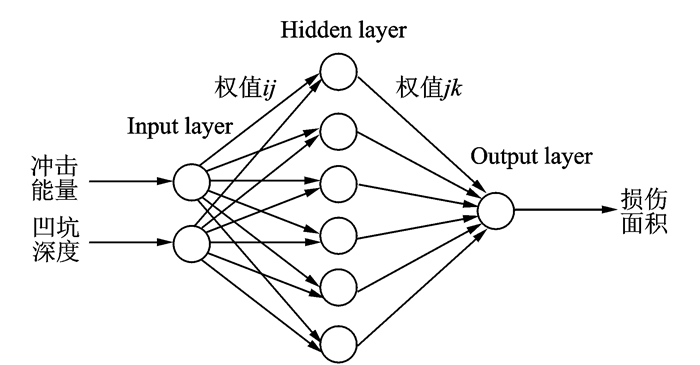

2.1 BP神经网络BP神经网络是利用误差反传方式进行各层权值动态调整的多层前馈网络,主要由输入层(Input layer)、隐含层(Hidden layer)、输出层(Output layer)构成,其中隐含层为一层或多层。Hechtnielsen[25]已经证明,只有当目标为不连续函数时,BP神经网络才需两个或以上的隐含层,否则只需一个隐含层就可实现对任意连续函数的逼近。因此,典型的BP神经网络结构采用3层结构:1个输入层、1个输出层和1个隐含层。BP神经网络根据反馈的误差,多次学习优化调整权值矩阵,使得神经网络的输出逐渐地逼近期望的输出。

2.2 模型的建立复合材料受低速冲击后损伤面积是众多因素,诸如材料性能、试件尺寸、冲击能量和冲头形状等,综合作用的结果。首先,冲击能量无疑是其中最重要的影响参数之一[26]; 其次,与损伤面积相比,凹坑深度显然是较容易测量的损伤参数[27],损伤面积的大小与这些因素量化表示有着内在的关联。由于影响因素间存在高度非线性关系,采用BP神经网络建立损伤面积估算模型无疑是一种很好的选择。文献[25]已经证明:对于任何非线性映射问题,含有3层结构的BP神经网络都可以实现逼近。因此,在其他参数基本不变的情况下,将冲击能量及凹坑深度作为估算模型的输入参数,选择含有输入层、单隐含层与输出层的3层神经网络拓扑结构,构建损伤面积快速估算模型。BP神经网络的输入层、输出层的节点数比较容易确定,根据输入、输出分别为2维与1维,故确定输入节点数为2个、输出节点数为1个。隐含层的节点数一般需参考经验公式确定,计算公式为

| $ H = \sqrt {I + O} + N $ | (1) |

| $ H = \sqrt {I \times O} $ | (2) |

| $ H = {\rm{Lo}}{{\rm{g}}_2}O $ | (3) |

在经验公式(1,2,3)中,H为需确定神经网络隐含层的节点数,I为输入层的节点数,O为输出层的节点数,N={1, 2, …, 10}。通过式(1),可以初步确定BP模型隐含层的节点数的取值范围为{3, 4, …, 12},实际隐含层节点数的选取通常为试算得到。经过试算,BP神经模型隐含层节点数取值为6时,估算模型训练及估算效果能较好地满足预期误差要求。估算模型的网络拓扑结构如图 1所示。

|

图 1 估算模型网络拓扑结构 Figure 1 Topology of BP network model |

2.3 数据规范化处理

由于复合材料层合板低速冲击试验的冲击能量、凹坑深度和损伤面积等输入与输出数据各维度间存在较大的级差,为了避免对估算模型的精度产生影响,需将模型相关输入、输出数据进行规范化处理。数据处理方法是将所有的试验样本数据及估算数据进行归一化,全部转化为[-1, 1]之间的数值。在用模型估算损伤面积时,还需进行反归一化处理,将模型计算出的归一化数值转换至原值域作为预测损伤面积。有关数据归一化的处理公式为式(4,5),有关数据反归一化处理公式为式(6,7),则

| $ {{X'}_i}\left( k \right) = \frac{{{X_i}\left( k \right) - \min \left( {{X_i}} \right)}}{{\max \left( {{X_i}} \right) - \min \left( {{X_i}} \right)}} $ | (4) |

| $ {{Y'}_j}\left( k \right) = \frac{{{Y_j}\left( k \right) - \min \left( {{Y_j}} \right)}}{{\max \left( {{Y_j}} \right) - \min \left( {{Y_j}} \right)}} $ | (5) |

| $ {X_i}\left( k \right) = {{X'}_i}\left( k \right)\left( {\max \left( {{X_i}} \right) - \min \left( {{X_i}} \right)} \right) + \min \left( {{X_i}} \right) $ | (6) |

| $ {Y_j}\left( k \right) = {{Y'}_j}\left( k \right)\left( {\max \left( {{Y_j}} \right) - \min \left( {{Y_j}} \right)} \right) + \min \left( {{Y_j}} \right) $ | (7) |

式中:输入数据i=1, 2;输出数据j=1;数据组序列k=1, 2, 3, …, 55。冲击试验后样本数据的归一化与反归一化处理结果限于篇幅不在此罗列。

从归一化处理的55组样本数据中随机抽取50组数据作为BP神经网络估算模型的训练数据,剩余5组作为验证数据。

2.4 估算模型的训练在建立复合材料层合板低速冲击后损伤面积BP神经网络估算模型后,必须使用试验数据样本训练神经网络,优化权值矩阵,使之具有良好的泛化能力与估算能力。本文使用表 2经规范化处理后的数据进行模型的训练,样本数据组从输入端经过输入层、隐含层神经元的激励函数运算后,继续传向输出层,计算输出估算的损伤面积,并由此计算出与试验损伤面积的差值。如果误差超出设定的误差范围,则触发误差信号的反向传递。在误差信号从输出层向输入层反向运动过程中,沿途不断调整各层的权值(和阈值),以使输出误差逐渐减小,直到达到设定目标,完成估算模型的训练。然后,按照输入格式输入参数就可以验证模型准确性与估算损伤面积。

基于BP神经网络的低速冲击后层合板损伤面积估算算法如下。假设输入层神经元个数为I=2,隐含层神经元个数为H=6,输出层神经元个数为O=1;输入层第m个神经元表示为xm,隐含层第i个神经元表示ki,输出层第j个神经元表示为yj。层间阈值与权值一并考虑,联接权值分别为ωmi与ωij,隐含层激活函数为f(x)=1/(1+e-x),输出层激活函数为g(x)。u,v分别表示各层的输入和输出,估算模型的输入为X(n),输出为Y(n),实际输出为D(n),n为迭代次数,η为学习率。

BP神经网络的正向计算。式(8)表示输入层的输出; 式(9,10)表示隐含层的输入和输出; 式(11,12)表示输出层的输入和输出。

| $ v_2^m = X\left( n \right) $ | (8) |

| $ u_6^i\left( n \right) = \sum\limits_{m = 1}^2 {{\omega _{mi}}\left( n \right)v_2^m\left( n \right)} $ | (9) |

| $ v_6^i\left( n \right) = f\left( {u_6^i\left( n \right)} \right) $ | (10) |

| $ u\left( n \right) = \sum\limits_{i = 1}^6 {{\omega _{ij}}\left( n \right)} $ | (11) |

| $ v\left( n \right) = g\left( {u\left( n \right)} \right) $ | (12) |

误差的反传与权值矩阵调整。首先调整隐含层与输出层的联接权值ωij,见式(13);然后调整输入层与隐含层的联接权值ωmi,见式(14)。

| $ \Delta {\omega _{ij}}\left( n \right) = \eta e\left( n \right)v_6^i\left( n \right) $ | (13) |

式中输出层神经元的误差为e(n)=d(n)-v(n)。

| $ \Delta {\omega _{mi}}\left( n \right) = \eta \delta _6^iv_2^m\left( n \right) $ | (14) |

式中δ6i=f'(u6i(n))ωije(n)。

设置估算模型训练最大步数为100步,训练目标为均方误差MSE≤0.001, 学习率取η=0.01。在BP神经网络估算模型训练4次后,MSE已能符合设定的误差要求。由此可见,该损伤面积估算模型训练收敛特性较好,同时具有很强的样本数据泛化能力,训练误差曲线如图 2所示。

|

图 2 估算模型训练误差曲线 Figure 2 Training MSE curves of BP network model |

2.5 估算与分析

将随机抽取的另外5组样本数据输入已训练的BP神经网络估算模型,进行试算仿真,得出估算数值后运用反归一化公式计算,计算出估算的损伤面积如表 3。仿真的5组验证数据估算损伤面积与试验结果损伤面积比较接近,绝对误差区间在[-0.35, 0.35],相对误差率在[-3.44%, 12.69%]内,可以认为该估算模型泛化能力能满足估算要求,且估算精度较好。

| 表 3 低速冲击后损伤面积的估算 Table 3 Estimation of damage area after low-velocity impact experiment |

从表 3还可以得出,总体上基于BP神经网络的损伤面积估算模型估算的数值与试验值能很好地吻合,但是个别样本的估算数据与试验数据偏差较大,如:在15 J冲击能量下,试验后测得凹坑深度为0.17 mm,在超声C扫描后测定的损伤面积为2.79 cm2,而模型估算的损伤面积为3.14 cm2。经分析认为可能主要原因:(1)冲击试验后,由于超声C扫描对边缘的损伤较难鉴定与识别,测量分层损伤面积存在一定的误差; (2)试验的冲击能量是名义值,实际低速冲击试验能量可能有一定的偏差; (3)层合板回弹效应使得凹坑深度测量存在偏差; (4)基于BP神经网络估算模型需大量高质量的试验样本数据进行训练,样本较少、数据质量等问题也是导致模型预测产生偏差的原因。但总体来说,基于BP神经网络损伤面积估算模型不失为定量研究复合材料损伤的一种新途径。

3 结束语复合材料层合板遭受低速冲击后,力学性能下降程度与损伤的严重程度密切相关,而损伤面积是其主要表征参数。本文应用BP人工神经网络,以较好计算与测量的冲击能量和凹坑深度作为输入参数,建立了复合材料层合板受到低速冲击后损伤面积估算模型。利用试验样本数据对BP神经网络损伤面积估算模型训练后,选取样本数据进行仿真验证。通过估算结果与试验数据的对比分析,认为基于BP神经网络的损伤面积估算模型准确性与效率较高。该模型具有良好的试验数据内在联系发掘能力和预测能力,为复合材料层合板低速冲击损伤面积估算提供了一种新的有效方法。

| [1] |

KASSAPOGLOU C.

Design and analysis of composite structures[J]. Wiley & Sons, 2010, 35(4): 46–52.

|

| [2] |

SINGH H, NAMALA K K, MAHAJAN P.

A damage evolution study of E-glass/epoxy composite under low velocity impact[J]. Composites Part B: Engineering, 2015, 76: 235–248.

DOI:10.1016/j.compositesb.2015.02.016

|

| [3] |

陈普会, 沈真, 聂宏.

复合材料层压板冲击后压缩剩余强度的统计分析与可靠性评估[J]. 航空学报, 2004, 25(6): 573–576.

CHEN Puhui, SHEN Zhen, NIE Hong. Statistical analysis of post-impact compression strength of a composite laminate and reliability evaluation[J]. Acta Aeronautica et Astronautica Sinica, 2004, 25(6): 573–576. |

| [4] |

杨乃宾, 章怡宁.

复合材料飞机结构设计[M]. 北京: 航空工业出版社, 2002.

YANG Naibin, ZHANG Yining. Composite structural design for airplane[M]. Beijing: Aviation Industry Press, 2002. |

| [5] |

ASTM. Standard test method for measuring the damage resistance of a fiber-reinforced polymer matrix composite to a drop-weight impact event[S]. D7136/D7136M-15 ASTM International, 2015. |

| [6] |

MCCLELLAND J, RUMELHART D.

Reflections on cognition and parallel distributed processing[M]. Cambrage: MIT Press, 1986.

|

| [7] |

LIU Jingxi, HE Wentao, XIE De, et al.

The effect of impactor shape on the low-velocity impact behavior of hybrid corrugated core sandwich structures[J]. Composites Part B Engineering, 2016, 111: 315–331.

|

| [8] |

EVCI C.

Thickness-dependent energy dissipation characteristics of laminated composites subjected to low velocity impact[J]. Composite Structures, 2015, 133: 508–521.

DOI:10.1016/j.compstruct.2015.07.111

|

| [9] |

RICCIO A, DI FElice G, SAPUTO S, et al.

Stacking sequence effects on damage onset in composite laminate subjected to low velocity impact[J]. Procedia Engineering, 2014, 88: 222–229.

DOI:10.1016/j.proeng.2014.11.148

|

| [10] |

MISHRA A, NAIK N K.

Failure initiation in composite structures under low-velocity impact: Analytical studies[J]. Composite Structures, 2010, 92(2): 436–444.

DOI:10.1016/j.compstruct.2009.08.024

|

| [11] |

SJOBLOM P O, HARTNESS J T, CORDELL T M.

On low-velocity impact testing of composite materials[J]. Journal of Composite Materials, 1988, 22(1): 30–52.

|

| [12] |

LIU D, MALVERN L E.

Matrix cracking in impacted glass/epoxy plates[J]. Journal of Composite Materials, 1987, 21(7): 594–609.

DOI:10.1177/002199838702100701

|

| [13] |

DOREY G. Impact damage in composites-development, consequences and prevention[C]//6th International Conference on Composite Materials. London: Elsevier Applied Science, 1987: 1-26. |

| [14] |

TIMOSHENKO S P, GOODIER J N.

Theory of elasticity[M]. New York: Mc Graw-Hill, 1951.

|

| [15] |

OLSSON R.

Analytical prediction of large mass impact damage in composite laminates[J]. Composites Part A: Applied Science and Manufacturing, 2001, 32(9): 1207–1215.

DOI:10.1016/S1359-835X(01)00073-2

|

| [16] |

SALVETTI M, GILIOLI A, SBARUFATTI C, et al.

Analytical model to describe damage in CFRP specimen when subjected to low velocity impacts[J]. Procedia Engineering, 2016, 167: 2–9.

DOI:10.1016/j.proeng.2016.11.662

|

| [17] |

JUNG K, KIM D, KIM H, et al.

Finite element analysis of a low-velocity impact test for glass fiber-reinforced polypropylene composites considering mixed-mode interlaminar fracture toughness[J]. Composite Structures, 2017, 160: 446–456.

DOI:10.1016/j.compstruct.2016.10.093

|

| [18] |

HEYDARI-MEYBODI M, SABER-SAMANDARI S, SADIGHI M.

An experimental study on low-velocity impact response of nanocomposite beams reinforced with nanoclay[J]. Composites Science and Technology, 2016, 133: 70–78.

DOI:10.1016/j.compscitech.2016.07.020

|

| [19] |

HASSOUN H M.

Fundamentals of artificial neural networks[J]. Proceedings of the IEEE, 1995, 84(6): 906.

|

| [20] |

ROSENBLATT F.

The perceptron: A probabilistic model for information storage and organization in the brain[J]. Psychological Review, 1958, 65(6): 386–408.

DOI:10.1037/h0042519

|

| [21] |

RUMELHART D, MCCLELLAND J.

Parallel distributed processing:Explorations in the microstructure of cognition: Foundations[M]. Cambrage: MIT Press, 1986.

|

| [22] |

CHEN Yanni, YUAN Bonglei.

A nested-ANN prediction model for surface roughness considering the effects of cutting forces and tool vibrations[J]. Measurement, 2017, 98: 25–34.

DOI:10.1016/j.measurement.2016.11.027

|

| [23] |

CHAKRABORTY A, ROY S, BANERJEE R.

An experimental based ANN approach in mapping performance-emission characteristics of a diesel engine operating in dual-fuel mode with LPG[J]. Journal of Natural Gas Science and Engineering, 2016, 28: 15–30.

DOI:10.1016/j.jngse.2015.11.024

|

| [24] |

JIA Zhou, WAN Xinming, ZHANG Junping, et al.

Modeling of constitutive relationship of aluminum alloy based on BP neural network model[J]. Materials Today Proceedings, 2015, 2(10): 5023–5028.

DOI:10.1016/j.matpr.2015.10.092

|

| [25] |

HECHTNIELSEN R. Theory of the backpropagation neural network[C]// International Joint Conference on Neural Networks. New York: IEEE Press, 2002: 593-605. |

| [26] |

徐峥, 李昕钰, 周娥, 等.

碳纤维层压板冲击损伤形状与冲击能量的相关性分析[J]. 无损检测, 2016, 38(4): 6–9.

DOI:10.11973/wsjc201604002 XU Zheng, LI Xinyu, ZHOU E, et al. Correlation analysis on the impact damage shape and impact energy for carbon fiber laminate[J]. Nondestructive Testing, 2016, 38(4): 6–9. DOI:10.11973/wsjc201604002 |

| [27] |

叶强, 王仁鹏, 陈普会, 等.

准静态压痕力作用下复合材料层合板的凹坑深度预测方法[J]. 复合材料学报, 2012, 29(1): 144–149.

YE Qiang, WANG Renpeng, CHEN Puhui, et al. Prediction of the dent depth of composite laminates subjected to quasi-static indentation[J]. Acta Materiae Compositae Sinica, 2012, 29(1): 144–149. |

2018, Vol. 50

2018, Vol. 50